Изобретение относится к шаровому клапану в корпусе из синтетического материала. Корпус содержит несущую конструкцию, заключенную в синтетический материал, в которой установлен шар клапана со сквозным отверстием, имеющий возможность поворота из закрытого положения в открытое, при этом несущая конструкция состоит их двух расположенных друг против друга опорных колец, несущих шар клапана, и одного соединительного элемента, соединяющего указанные опорные кольца.

Из Европейского патента ЕР 0575643 В1 известны шаровой клапан из пластмассы и способ его изготовления. Шаровой клапан состоит в основном из корпуса, в котором в качестве запорного элемента установлен шар. От корпуса отходят два патрубка, которые сообщены друг с другом через сквозное отверстие шара при открытом положении клапана, а в закрытом положении клапана отделены друг от друга шаровым телом клапана. Корпус изготовлен литьем под давлением из полиэтилена как единое целое. Для возможности перевода клапана из открытого положения в закрытое шар клапана установлен с возможностью поворота, главным образом, вокруг вертикальной оси - это видно при горизонтальном положении патрубка - и связан с управляющим валом, изменяющим положение шара клапана.

Шар клапана установлен не непосредственно в корпусе, а в двух опорных кольцах, соединенных между собой кольцевым вкладышем. Опорные кольца имеют соответствующие внутреннему диаметру подсоединенного патрубка отверстия и примыкают к шаровому клапану спереди и сзади, если смотреть в направлении протекания жидкости через клапан. В открытом положении клапана его сквозное отверстие оказывается на одной линии с отверстиями опорных колец. На поперечном сечении видно, что опорные кольца имеют в основном треугольную форму и частично выступают над внешним периметром шара клапана. В этих местах в опорных кольцах предусмотрено соответствующей формы уплотнительное кольцо, опирающееся на поверхность шара клапана. В качестве материала для уплотнительного кольца используют преимущественно нитрил-бутил-каучук. Дальняя от шара клапана внешняя поверхность опорных колец имеет ребра, при этом ребра направлены параллельно направлению течения жидкости через шаровой клапана. Внешние края ребер обоих опорных колец соединены между собой кольцевым вкладышем. В данном случае кольцевой вкладыш термоприклеен или приварен к опорным кольцам. Оба опорных кольца с уплотнительными кольцами и вкладышем образуют своеобразный опорный кожух для шара клапана. Опорные кольца, шар клапана и вкладыш могут быть изготовлены из бронзы, латуни, специальной стали или синтетического материала, предпочтительнее - из стеклопластика или пропилена. Помимо этого, в кольцевом вкладыше предусмотрены сквозные отверстия для того, чтобы в процессе изготовления корпуса нагнетаемый под давлением синтетический материал мог проникать через эти сквозные отверстия к несущей конструкции и ребрам. Синтетический материал корпуса при этом достигает поверхности вкладыша. За счет этого достигается связь в единое целое материалов корпуса, опорных колец и вкладыша. Назначение вкладыша в том, чтобы увеличить стойкость шарового клапана к воздействию сил растяжения, сжатия, сдвига и моментов вращения, возникающих в шаровом клапане.

При изготовлении такого шарового клапана на одном из начальных этапов по обеим сторонам шара клапана устанавливают опорные кольца с уплотнениями. Затем на оба опорных кольца надвигают кольцевой вкладыш. После чего вкладыш термоприклеивают или приваривают к обоим опорным кольцам. Полученную промежуточную конструкцию, состоящую из шара клапана, опорных колец и вкладыша, помещают в литьевую форму и покрывают пластмассой методом литья под давлением для создания корпуса клапана, в процессе которого материал корпуса проникает сквозь указанные отверстия вкладыша в конструкцию. В данном процессе задача сквозных отверстий вкладыша заключается в том, чтобы разделить корпус, образованный в процессе литья под давлением, на внешнюю и внутреннюю часть. При охлаждении корпуса в пресс-форме происходит процесс горячей посадки между обеими частями корпуса и предотвращается усадка корпуса во внутреннем радиальном направлении. За счет этого предотвращается зажим шара клапана в корпусе. Для сохранения зазора между шаром клапана и пластмассовым корпусом шар клапана нагревают до начала создания внешнего корпуса литьем под давлением.

Из европейского патента ЕР 1121549 В1 известен другой запорный клапан из пластмассы и способ его изготовления. Данный запорный клапан в основном такой же, как описанный выше, за исключением вкладыша, соединяющего оба опорных кольца между собой. Согласно данному патенту вкладыш изготавливают в два этапа литьем под давлением. На первом этапе отливают фасонную деталь, предпочтительнее из термопластичного синтетического материала, как правило, из сополимера с адгезивными свойствами. Данная фасонная деталь образует внешнюю часть вкладыша, а внутреннюю часть создают напылением полиэтилена на втором этапе. С внутренней стороны на фасонную деталь наносят распыленную расплавленную пластмассу, преимущественно армированный стекловолокном синтетический материал или полипропилен. При этом внутренняя поверхность первой отлитой детали частично расплавляется и образуется сплав фасонной детали с используемым на втором этапе синтетическим материалом. Таким образом, вкладыш состоит из первого слоя - термопластика, предпочтительно сополимера, и второго, внутреннего, слоя - армированной стекловолокном пластмассы (предпочтительнее) или полипропилена. Кроме того, вкладыш имеет ранее указанные сквозные отверстия для того, чтобы на последнем этапе изготовления запорного клапана напыляемый на корпус полипропилен мог поступать через них на шар клапана и тем самым вкладыш будет связан с материалом корпуса.

Из европейского патента ЕР 0756681 В1 известен шаровой затвор с состоящим из двух разъемных частей корпусом. Корпус разделен в середине и в плоскости, делящей вал поворачивания шара. Части корпуса имеют выемки для содержащего шар вкладыша, который устанавливают во время сборки двух половин корпуса, после чего обе половины корпуса скрепляют между собой винтами. Поскольку вкладыш по размеру превышает выемку в корпусе, то уплотнение производят путем предварительного натяга. Данный вкладыш в основном содержит шар клапана с валом поворота шара и цапфу подшипника этого вала; и вал и цапфа полностью закрыты цельным бесшовным цилиндром, имеющим по фланцу на передней и задней концах. Поскольку закрывающий вкладыш цилиндр от фланца до фланца является цельным и сплошным и изготовлен из фторопласта, такого как PFA, PTFE или FEP, то заключенные детали вкладыша шарового затвора не имеют контакта с перекачиваемой агрессивной средой и не требуют для своего изготовления дорогостоящих высококачественных материалов. Для разборки вкладыша шарового затвора цилиндр просто разламывают. Шар затвора установлен с возможностью поворота внутри корпуса от вала. На внешней стороне цилиндра расположена эластичная обкладка, которая обхватывается другим корпусом вкладыша шарового затвора. Задача эластичной обкладки - изолировать цилиндр от корпуса. Корпус может быть изготовлен из металла или синтетического материала, а сборку проводят в два этапа. Корпус также может быть изготовлен полностью из пластмассы литьем под давлением. Температура обработки пластмассы корпуса должна быть ниже температуры обработки цилиндра и эластичной обкладки. Помимо этого, цилиндр и корпус соединяют механически, с принудительным замыканием, или с помощью клеящего средства. Для герметизации вкладыша шарового затвора в области вала привода шара имеется сжимающий элемент, расположенный на эластичной обкладке, который прижимается под действием цилиндрического сжимающего элемента, концентрично прижимающего обкладку к цилиндру с достижением требуемой герметичности.

Исходя из данного уровня техники основной задачей изобретения является создание шарового клапана в корпусе из синтетического материала, который будет отличаться простотой изготовления и улучшенной герметичностью.

Поставленная задача решается за счет того, что в шаровом клапане в корпусе из синтетического материала, содержащем также в оболочке из синтетического материала несущую конструкцию, в которой расположен с возможностью поворота из закрытого положения в открытое шар клапана со сквозным отверстием, при этом указанная несущая конструкция состоит из расположенных друг против друга двух опорных, несущих шаровой клапан колец и одного соединяющего указанные опорные кольца соединительного элемента, и которая полностью отделяет шар клапана от синтетического материала корпуса.

Упомянутая несущая конструкция заключена в оболочку из синтетического материала названного корпуса, образованную при отливке данного корпуса, и содержит фиксирующие опоры, выполненные в названном соединительном элементе, и опорные поверхности, выполненные в упомянутых опорных кольцах таким образом, что после соединения данных опорных колец посредством указанного соединительного элемента эти опорные кольца находятся на заранее определенном расстоянии друг от друга, с образованием зазора между шаром клапана и опорными кольцами, которые установлены в ранее указанном соединительном элементе, имеющем цилиндрическую форму, и при этом зафиксированы в заданном положении фиксаторами, причем места контактов опорных колец с цилиндрическим соединительным элементом заплавлены или склеены.

Предпочтительнее, чтобы опорные кольца были вставлены в противоположные концы соединительного элемента, при этом опорные поверхности опорных колец выполнены в виде ступенчатых выступов, взаимодействующих с фиксирующими опорами соединительного элемента.

Также предпочтительно, чтобы фиксаторы имели в сечении U-образную форму с одним длинным и другим коротким концами, при этом чтобы длинный конец фиксатора взаимодействовал с соответствующим опорным кольцом, а его короткий конец - с соответствующим краем соединительного элемента.

Желательно также, чтобы фиксатор состоял из двух частей, связанных между собой шарнирно с возможностью защелкивания в конечном фиксирующем положении.

Лучше также, чтобы опорные кольца (10а, 10b) на своих тыльных по отношению к шару клапана (2) сторонах имели соединительный элемент (10с), охваченный частью синтетического материала корпуса, образующего также и соединительный патрубок.

Предпочтителен также вариант, когда корпус шарового клапана изготовлен методом литья под давлением из термопластичного синтетического материала, в частности из полиэтилена или поливинилхлорида, его несущая конструкция, состоящая из опорных колец, соединительного элемента и фиксаторов, изготовлена методом литья под давлением из термостойкого синтетического материала, в частности из армированного стекловолокном полиамида, при этом поверхности, находящиеся в контакте с корпусом клапана, покрыты связующим веществом, а поверхности несущей конструкции, находящиеся в контакте с проходящей через клапан средой, покрыты стойким к этой среде защитным слоем.

Еще одним вариантом воплощения изобретения является вариант, когда шар клапана выполнен слоистым и состоит из основного тела и верхнего слоя, причем верхний слой полностью покрывает основное тело, при этом основное тело изготовлено из термостойкого синтетического материала, в частности из армированного стекловолокном полиамида, а верхний слой - из стойкого к пропускаемым средам синтетического материала, в частности из фторопласта, полиэтилена, полиоксиметилена или эластомера.

Другим вариантом воплощения изобретения является то, что между шаром клапана и опорными кольцами установлен уплотнительный элемент.

Согласно изобретению шаровой клапан снабжен корпусом из синтетического материала, содержащим несущую конструкцию, в которой расположен с возможностью поворота из закрытого положения в открытое шар клапана со сквозным отверстием, при этом указанная несущая конструкция состоит из расположенных друг против друга двух опорных, поддерживающих шаровой клапан колец и одного соединительного элемента.

Упрощение изготовления и сборки достигается за счет того, что несущая конструкция полностью устраняет возможность контакта шара клапана с синтетическим корпусом клапана. При этом создается возможность устанавливать требуемый зазор между внешней поверхностью шара клапана и внутренней поверхностью несущей конструкции путем расчета размеров данных деталей, причем этот зазор сохраняется при изготовлении корпуса шарового клапана литьем под давлением. Несущая конструкция по изобретению и шар клапана уже образуют функциональный шаровой клапан. Чтобы вставить его в уже существующую систему трубопроводов, которые обычно изготовлены из полиэтилена, несущую конструкцию закрывают корпусом из полиэтилена методом литья под давлением. При этом заодно отливают и соединительные патрубки. В данном шаровом клапане функцию закрывания/открывания клапана обеспечивает несущая конструкция с шаром внутри, а корпус с соединительным патрубком служит для соединения этой конструкции с трубопроводом. Поскольку несущая конструкция является закрытой, то нагревать шар клапана в процессе отливания корпуса под давлением не требуется. Требуется только не допустить повреждения самой несущей конструкции при усадке остывающего корпуса клапана.

При сборке несущей конструкции выдержка зазора между внешней поверхностью шара и внутренней поверхностью несущей конструкции упрощается за счет того, что на соединительном элементе устанавливают опорные кольца, а в опорных кольцах выполнены опорные поверхности таким образом, что после соединения опорных колец посредством соединительного элемента опорные кольца будут иметь между собой предварительно заданное расстояние и при этом остается незначительный зазор между шаром клапана и опорными кольцами.

Простота сборки несущей конструкции обеспечивается за счет того, что опорные кольца вставляют в противоположные концы соединительного элемента и при этом они имеют ступенчатые выступы, которые входят в посадочные места соединительного элемента, также имеющие соответствующую ступенчатую форму.

Чтобы возникающие во время работы шарового клапана и действующие на шар клапана нагрузки соответствующим образом направить на опорные кольца, не изменяя значительно зазор между шаром клапана и опорными кольцами, последние вставляют в цилиндрический соединительный элемент и посредством фиксаторов удерживают в этом положении.

Особенно простое конструктивное решение получено за счет того, что каждый фиксатор имеет в сечении U-образную форму с одним длинным и одним коротким концами, при этом длинный конец прижимает опорное кольцо, а короткий упирается в соединительный элемент.

Сборка несущей конструкции упрощается за счет того, что указанный фиксатор выполнен из двух соединенных шарниром частей и его можно раскрывать, а потом закрывать с защелкиванием.

Для более надежной фиксации соединительного элемента опорные кольца на своих задних по отношению к шаровому клапану сторонах имеют соединительную деталь, которая заключена в пластмассовый корпус и образует соединительный патрубок.

В качестве материалов для деталей шарового клапана, как наиболее оптимальные, выбраны термопласты, в первую очередь полиэтилен или поливинилхлорид, или эластомер - для отливки корпуса; термостойкий, технически высокоэффективный материал, в первую очередь армированный стекловолокном полиамид, - для изготовления опорной конструкции, состоящей из опорных колец, соединительного элемента и фиксаторов. Соединяющиеся с корпусом поверхности покрывают сцепляющим веществом для усиления сцепления указанных поверхностей друг с другом, а контактирующие с проходящей через клапан средой поверхности покрывают стойким к данной среде защитным слоем. Указанная опорная конструкция может соответствующим образом принимать действующие на шар клапана силы и, в связи с незначительной деформацией шара клапана под давлением, уплотнительный элемент остается в надежном контакте с шаром клапана.

Под термином «устойчивый к среде» подразумевается, что пластмасса устойчива к воздействию проходящих в трубопроводах и через шаровые клапаны веществ, таких как газ, вода, нефть или химические продукты.

Как наиболее оптимальное решение, шар клапана выполнен в виде многослойной конструкции из несущего элемента и поверхностного слоя, который полностью окружает несущий элемент, при этом несущий элемент изготовлен из термостойкого, технического высокоэффективного синтетического материала, предпочтительно из армированного стекловолокном полиамида, а поверхностный слой изготовлен из устойчивой к среде пластмассы, предпочтительно фторопласта, полиэтилена, полиоксиметилена или эластомера. За счет того что несущая конструкция изготовлена из технического высокоэффективного синтетического материала, а шар клапана имеет недеформируемую форму, с одной стороны повышается плотность шара, с другой стороны - ни опорная конструкция, ни шар клапана значительно не деформируются при высоком давлении в клапане, так что сохраняется легкость поворота шара клапана и не требуется высокого начального крутящего момента при открывании шарового клапана. При этом требуемый крутящий момент в диапазоне регулировки шарового клапана остается неизменным. Двухслойная конструкция шара клапана способствует облегчению конструкции и экономии материалов. Кроме того, поверхностный слой может просто лучшим образом соответствовать требованиям среды.

Для повышения герметичности шарового клапана места контакта опорных колец с соединительным элементом уплотнены или термоприклеены.

Для этого между шаром клапана и опорными кольцами установлен соответствующий уплотнительный элемент.

Далее изобретение описано более подробно со ссылками на чертежи, где:

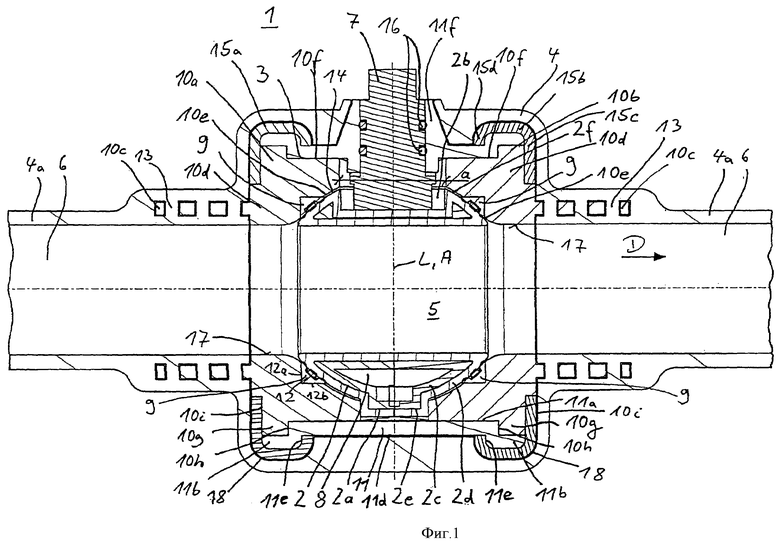

Фиг.1 - продольное сечение шарового клапана.

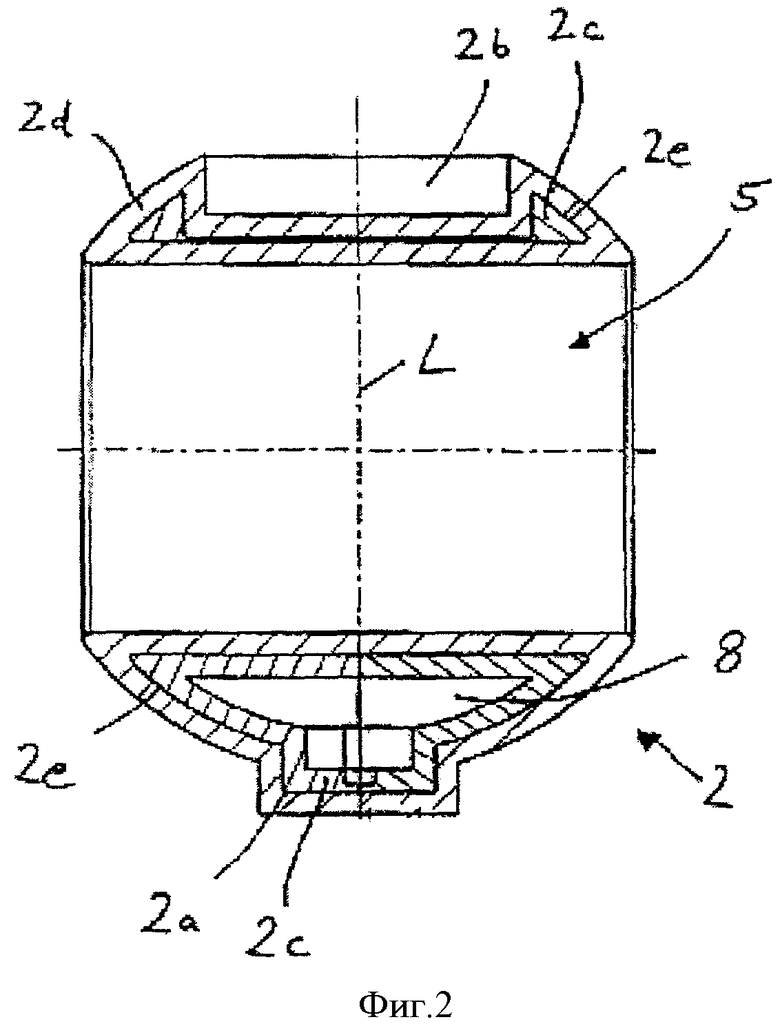

Фиг.2 - детальный вид корпуса шарового клапана Фигуры 1,

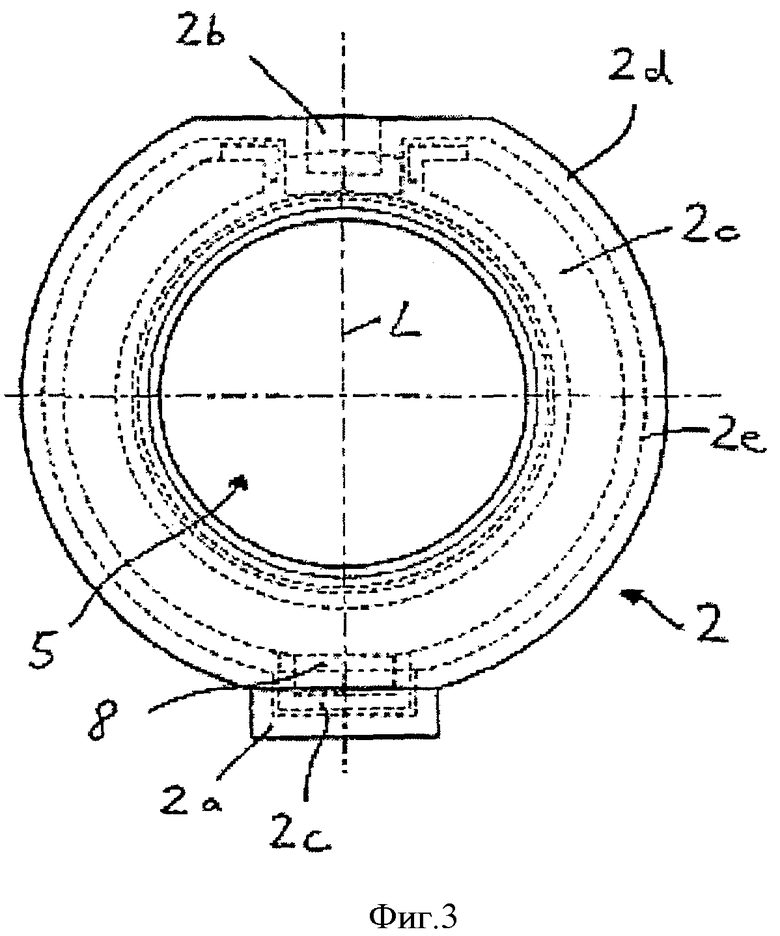

Фиг.3 - боковой вид элементов Фигуры 2, и

Фиг.4 - увеличенный детальный вид уплотнительного элемента шарового клапана Фигуры 1.

На Фиг.1 показано продольное сечение шарового клапана 1 по изобретению. Шаровой клапан 1 состоит в основном из шара 2, несущей конструкции 3 и корпуса 4. Шар 2, который в шаровом клапане 1 является запорным элементом, имеет центральное сквозное цилиндрическое отверстие 5. На Фиг.1 шар 2 изображен в открытом положении, при котором сквозное отверстие 5 соединяет два соосных соединительных патрубка 4а, которые являются частями корпуса 4, и текучая среда может проходить через шаровой клапан 1. Для обеспечения возможности поворота шара 2 из открытого положения клапана в закрытое шар 2 установлен в несущей конструкции 3 с возможностью поворота вокруг оси А. Для этого в нижней части шара 2 имеется цапфа 2а, продольная ось L которой совпадает с осью А. Продольная ось L цапфы 2а также проходит перпендикулярно по отношению к направлению D потока пропускаемой текучей среды и сквозному отверстию 5. В верхней части шара 2, напротив цапфы 2а, предусмотрена выемка 2b, в которую вставлен вал 7. Посредством вала 7 шар 2 клапана можно извне поворачивать из открытого положения в закрытое и наоборот. Соединение вала 7 с шаром 2 в выемке 2b может быть выполнено многогранным или просто в виде шлица с прямоугольным поперечным сечением.

Шар 2 имеет составную конструкцию. Во внутренней части шара 2, размер которой определен диаметром сквозного цилиндрического отверстия 5, находится несущий элемент 2с из термостойкого высокопрочного синтетического материала, например из армированного стекловолокном полиамида. Для уменьшения веса шара 2 в несущем элементе 2с, в области цапфы 2а, имеются по возможности закрытые полости 8, как показано на чертежах. Данный несущий элемент 2с методом литья под давлением покрывают поверхностным слоем 2d устойчивого к воздействию агрессивных сред синтетического материала до получения окончательной формы шара 2. Для создания поверхностного слоя 2d можно использовать фторопласт, полиэтилен, полиоксиметилен (ПОМ) или эластомеры. Перед нанесением поверхностного слоя 2d поверхность несущего элемента 2с обрабатывают сцепляющим веществом 2е или наносят связывающий слой. Сцепляющим веществом 2е может быть напрыскиваемый расплавленный сополимер. Поверхностный слой 2d полностью закрывает несущий элемент 2с, так чтобы тот не соприкасался с агрессивной средой или жидкостью, которая поступает в трубопровод и в шаровой клапан. Сцепление поверхностей можно получить без сцепляющего вещества 2е. Поверхностный слой 2d имеет толщину приблизительно от 5 до 25 мм, предпочтительнее 8…10 мм, и его можно обрабатывать режущим инструментом или другим подобным способом до достижения желаемой или требуемой округлости шара 2. Изготовленный таким образом шар 2 отличается малым весом, высокой стойкостью к агрессивной среде и высокой устойчивостью к деформации. За счет высокой устойчивости к деформации возможно избежать некоторой деформации шара 2 при высоком давлении на него в закрытом положении, возникающем в начальный момент его поворота, что часто происходит с шаром, имеющим большую внутреннюю полость, и затрудняет открывание шарового клапана 1.

Описанный шар 2 установлен в несущей конструкции 3 вокруг оси А с возможностью вращения и герметизирован относительно несущей конструкции 3 за счет уплотнительного элемента 9. Несущая конструкция 3 состоит из нескольких деталей, в частности из первого опорного кольца 10а, соединительного элемента 11 цилиндрической формы и второго опорного кольца 10b. Первое опорное кольцо 10а, соединительный элемент 11 и второе опорное кольцо 10b расположены последовательно в направлении D течения пропускаемой через клапан жидкой среды. Другими словами, соединительный элемент 11 соединяет первое опорное кольцо 10а с удаленным от него вторым опорным кольцом 10b для создания несущей конструкции 3, заключающей в себе шар 2 клапана 1. Каждое из опорных колец 10а и 10b имеет соединительный элемент 10с, выполненный в пластмассовом соединительном патрубке 4а корпуса 4, и опорный участок 10d, расположенные по обе противоположные стороны шара 2. Каждый опорный участок 10d на своей, обращенной к шару 2 стороне имеет дугообразную вогнутость 10е, повторяющую выпуклость уплотнительной поверхности 2f внешней поверхности шара 2 клапана 1. Более того, опорные кольца 10а и 10b имеют отверстия 13, выполненные возле соединительных элементов 10с для того, чтобы в процессе литья под давлением жидкий горячий синтетический материал, из которого изготавливают корпус 4, мог проникнуть в соединительные элементы 10с и в создаваемые одновременно соединительные патрубки 4а и образовать внутреннее сцепление с соединительным элементом 10с опорных колец 10а и 10b.

Далее, в каждом опорном кольце 10а и 10b в области вогнутости 10е, направленной к шару 2, предусмотрена выемка 12 треугольной формы. При этом выемка 12 имеет две направленные перпендикулярно друг к другу опорные поверхности 12а и 12b под уплотнительный элемент 9, которые соответственно направлены параллельно направлению D течения жидкости и одновременно перпендикулярно ему. В данной выемке 12 размещен уплотнительный элемент 9, который уплотняет первое опорное кольцо 10а или второе опорное кольцо 10b, взаимодействуя с поверхностью 2f шара клапана.

Каждое из опорных колец 10а и 10b имеет форму цилиндрического патрубка, который возле соединительного элемента 10с имеет сетчатый участок, а в опорном участке 10d - увеличенную толщину стенки для принятия сил, воздействующих на шар 2 в процессе работы, и расширение возле своей вогнутости 10е. Вполне очевидно, что за счет того, что между уплотнительной поверхностью 2f шара 2 и дугообразной вогнутостью 10е опорных колец 10а и 10b остается незначительный зазор 14, поэтому шаровой клапан 1 будет иметь незначительный просвет, через который перекачиваемая среда может проникать через уплотнительный элемент 9 к шару 2 или валу 7. Зазор 14 имеет ширину от 0,1 мм до 0,5 мм.

Наружная поверхность 10f опорных колец 10а и 10b в основном цилиндрическая, однако имеет ступенчатый выступ 10g, который образует опорную поверхность 10h, в основном вертикальную к направлению D течения жидкости. Для образования несущей конструкции 3 опорные кольца 10а и 10b своими концами вставлены в соединительный элемент 11, имеющий в основном цилиндрическую внутреннюю стенку 11а. Соединительный элемент 11 на обоих противоположных концах своей внутренней стенки 11а имеет направленный к внешней стороне ступенчатый выступ 11b, образующий фиксирующую опору 11с, в основном вертикальную к направлению D течения жидкости. Расстояние между обеими фиксирующими опорами 11с определяет расстояние между вставленными в соединительный элемент 11 опорными кольцами 10а и 10b и, в конечном счете, определяет размер зазора 14 между дугообразной вогнутостью 10е и уплотнительной поверхностью 2f корпуса клапана 1, а также - предварительное давление на уплотнительный элемент 9 при закреплении шара 2 клапана 1 в несущей конструкции 3.

Для того чтобы зафиксировать опорные кольца 10а и 10b на соответствующих противоположных концах соединительного элемента 11 предусмотрены два фиксатора 15а, 15b, имеющих в сечении U-образную форму, с одним длинным концом 15с и другим коротким концом 15d. В рабочем положении у фиксаторов 15а, 15b длинный конец 15с упирается в опорную поверхность 10i напротив уплотнительного элемента 9, которая расположена перпендикулярно к направлению D течения в шаровом клапане и примыкает заподлицо к внешней поверхности 11d соединительного элемента 11. Короткий конец 15d фиксаторов 15а, 15b находится во взаимодействии с сопряженной поверхностью 11е соединительного элемента 11. Сопряженная поверхность 11е лежит под прямым углом к направлению D течения жидкости через шаровой клапан 1. Фиксаторы 15а, 15b предназначены для прижима своими длинными концами 15с к торцам соединительного элемента 11 опорных колец 10а и 10b так, чтобы опорные поверхности 10h плотно прилегли к фиксирующим опорам 11с соединительного элемента 11. Для этого фиксаторы 15а, 15b упираются своими короткими концами 15d в сопряженную поверхность 11е соединительного элемента.

Для удобства установки фиксаторов 15а, 15b они выполнены из двух частей, связанных между собой шарнирно с возможностью защелкивания в конечном фиксирующем положении.

Наряду с креплением обоих опорных колец 10а и 10b на соединительном элементе 11 посредством фиксаторов 15а, 15b, предусмотрено дополнительное адгезионное сцепление внутренней поверхности 11а соединительного элемента 11 c наружной поверхностью 10f опорных колец 10а и 10b.

Соединительный элемент 11 дополнительно имеет в середине втулку 11f, в которую вставлен с возможностью вращения вал 7 с уплотнительными кольцами 16. Втулка 11f установлена перпендикулярно по отношению к направлению D течения жидкости.

Несущая конструкция 3, состоящая в основном из первого опорного кольца 10а, соединительного элемента 11, второго опорного кольца 10b и двух фиксаторов 5а, 15b, изготовлена литьем под давлением из синтетических материалов, отличающихся высокой прочностью и одновременно - термостойкостью. В качестве примера можно назвать армированный стекловолокном полиамид. В случае использования полиамида поверхности несущей конструкции 3 покрыты защитным слоем 17 в тех местах, где они могли бы вступать в контакт с проходящими по трубам (не показаны) и через шаровой клапан 1 текучими средами. В качестве защитного слоя 17 могут быть использованы сцепляющие поверхности вещества, предпочтительнее - распыляемый расплавленный сополимер. Помимо этого, на все поверхности, преимущественно внешние, несущей конструкции 3 нанесено сцепляющее вещество 18 или главным образом распыленный в жидком состоянии сополимер, для получения внутреннего сцепления синтетического материала корпуса 4 и несущей конструкции 3.

Сцепляющее вещество 18 нанесено сначала на наружную поверхность втулки 11f, затем - на внешнюю поверхность 11d соединительного элемента 11, затем на короткий конец 15d фиксатора 15а, 15b, потом - на его длинный конец 15с и затем - на соединительный элемент 10с опорных колец 10а и 10b.

Очевидно, что несущая конструкция 3 и сцепляющее вещество 18 полностью окружают шар 2 и не имеется никаких отверстий, в которые могла бы проникнуть к шару 2 пластмасса корпуса 4 в процессе литья под давлением. Несущая конструкция 3 и шар 2 уже создают при этом герметичный и функциональный шаровой клапан.

На последнем этапе изготовления шарового клапана 1 несущую конструкцию 3 с шаром 2 и валом 7, которые покрыты сцепляющим веществом, помещают в литьевую форму и корпус 4 изготавливают путем заливки выше названных деталей расплавленным термопластом, предпочтительно полиэтиленом или поливинилхлоридом или эластомерами. Задача корпуса 4 - защита несущей конструкции 3 от вредных механических и химических воздействий, поскольку ее материалы в большинстве случаев являются не очень стойкими в химическом отношении и не имеют высокой механической прочности. Соединительные патрубки 4а имеют отверстие 6, внутренний диаметр которого соответствует диаметру сквозного отверстия 5 шара 2. Соединительные патрубки из термопласта могут быть соединены с системным трубопроводом (на показан) путем приваривания, запрессовки или с помощью резьбы на внешней поверхности патрубка 4а.

Под «сцепляющим веществом» или «первым слоем» подразумевается тонкий, измеряемый в микронах слой соответствующего материала, такого как, например, синтетический материал в виде порошка или в виде эмульсии этого порошка в соответствующем растворителе, наносимый способом газопламенного напыления, плазменной обработки, способом вихревого напыления. Материал «сцепляющего вещества», как правило, состоит из материалов (синтетических материалов), которые совместимы с соединяемыми материалами. Сцепление происходит за счет такого действия, как адгезия, диффузия молекулярной структуры и/или образование водородных связей.

На Фиг.2 детально показан шар 2 шарового клапана Фигуры 1. На ней видно разделение шара клапана на несущий элемент 2с, соединительный слой сцепляющего вещества 2е и защитный поверхностный слой 2d. В области цапфы 2а несущий элемент 2с обеспечивает необходимую устойчивость, благодаря чему можно уменьшить вес шара за счет полости 8 внутри несущего элемента 2с.

На Фиг.3 показан вид сбоку элементов Фигуры 2.

Изготовление пластмассового шара клапана является предметом самостоятельного изобретения. Существенным признаком данного изобретения для повышения устойчивости к деформации пластмассового шара клапана, имеющего сквозное отверстие и установленного в корпусе шарового клапана с возможностью поворота из закрытого положения в открытое, является многослойная конструкция шара клапана, состоящего из несущего элемента и покрывающего его верхнего слоя. За счет этого в шаре клапана будут сочетаться высокая устойчивость в сохранении формы шара за счет наличия несущего элемента и высокая стойкость по отношению к агрессивной среде за счет наличия верхнего слоя. Высокая устойчивость к деформации приводит к тому, что шар клапана при высоком рабочем давлении может быть только незначительно деформирован с сохранением возможности поворота в корпусе шарового клапана из закрытого положения в открытое без необходимости создания высокого начального крутящего момента.

Необходимый крутящий момент остается неизменным также и при регулировке, отладке переключения шара клапана. Составная конструкция шара клапана способствует облегчению конструкции и экономии материала. Она же позволяет отливать под давлением шары клапана большого диаметра. При этом их не обязательно изготавливать целиком из экструдированной заготовки. Для достижения стойкости к рабочей среде предусмотрен верхний слой, который полностью окружает несущий элемент. Более того, верхний слой может быть наиболее удобным способом адаптирован к требованиям среды. Наиболее целесообразно, чтобы несущий элемент был изготовлен из термостойкой пластмассы, прежде всего из усиленного стекловолокном полиамида, а верхний слой изготовлен из стойкой к агрессивной среде пластмассы, прежде всего из фторопласта, полиэтилена, полиоксиметилена, эластомера или синтетического термореактивного материала, такого как резина, а поверхности несущего элемента, соединенные с упомянутым верхним слоем, покрывают связующим веществом или усилителем сцепления. Облегчение конструкции шара клапана достигается за счет того, что несущий элемент имеет, как минимум, одну закрытую полость. Для достижения соответствующего управления и простого переключения шара клапана на конце устанавливают цапфу, а на противоположном конце шара клапана выполняют выемку под приводной вал. Наиболее оптимально выполнение указанной закрытой полости в области расположения цапфы.

На Фиг.4 показан увеличенный детальный вид уплотнительного элемента 9 шарового клапана 1 Фигуры 1. На Фиг.4 представлен поперечный разрез кольцевого уплотнительного элемента 9 в виде фасонного уплотнения. Уплотнительный элемент 9 состоит в основном из двух уплотнительных тел 9а, которые соединяются между собой через несущий элемент 9b. Уплотнительные тела 9а, которые в поперечном разрезе имеют полукруглую форму, работают по принципу губки или уплотнительного кольца, поскольку они по своему полукруглому внешнему контуру смыкаются с уплотнительной поверхностью 2f шара 2. Оба уплотнительных тела 9а расположены на расстоянии друг от друга и последовательно друг за другом. При рассмотрении со стороны второго опорного кольца 10b в направлении уплотнительной поверхности 2f шара 2 клапана видно, что оба уплотнительных тела 9а выступают из несущего элемента 9b с образованием между ними выемки 20. В данной выемке 20 посередине между двумя уплотнительными телами 9а расположен кольцеобразный удерживатель грязи 19, имеющий прямоугольное поперечное сечение, изготовленный предпочтительно в виде полиамидной волокнистой подушки. Возможно использование и других синтетических материалов. Кроме того, удерживатель 19 может быть выполнен в виде щетки или пористого тела, например из бронзы, для снятия статистического напряжения. Удерживатель 19 предназначен для удерживания проникающих через первое уплотнительное тело 9а различных частиц и предотвращения прохождения их ко второму уплотнительному телу 9а. При этом повышается герметичность уплотнения вторым уплотнительным телом 9а. Кроме того, изготовленный в виде волокнистой подушки удерживатель 19 может быть пропитан или заполнен смазочным материалом. Для этого используют, главным образом, фторсодержащий смазочный материал. Поскольку смазочные материалы закупорены между обоими уплотнительными телами 9а, то они не уносятся рабочей средой, и поэтому шаровой клапан может снова быть включен в работу без дополнительной смазки после бездействия в течение нескольких лет. К тому же смазочный материал дополнительно помогает впитывать и задерживать частицы-загрязнители.

На Фиг.4 уплотнительные тела 9а и удерживатель 19 представлены в состоянии без нагрузки, чтобы показать их первоначальное положение. Уплотнительные тела 9а и удерживатель 19 в рабочем состоянии нагружены и плотно прижаты к поверхности 2f.

В поперечном разрезе уплотнительный элемент 9 имеет, как правило, форму прямоугольного треугольника, при этом уплотнительные тела 9а выступают бугорками на концах гипотенузы 20. Оба катета контактируют с опорными поверхностями 12а, 12b выемки 12 в опорном кольце 10b.

Уплотнительные тела 9а, несущий их уплотнительный элемент 9, 9b и удерживатель 19 выполнены как единое целое. Уплотнительные тела 9а и несущий их уплотнительный элемент 9b изготовлены литьем под давлением из эластомера, преимущественно из нитрил-бутил каучука, при этом в процессе литья с ними соединяют накопитель 19. На следующем этапе уплотнительный элемент 9 закладывают в форму для первого или второго опорного кольца 10а, 10b и отливают их вместе, тем самым уплотнения со всех сторон закрыты материалом кольца 10а или 10b.

Описанные уплотнительные элементы также являются предметом изобретения. Существенным признаком этого изобретения, позволяющим упростить изготовление уплотнений и повысить герметичности шарового клапана с корпусом из синтетического материала, в котором установлен шар со сквозным отверстием и с возможностью поворота из закрытого положения в открытое, при этом шар клапана герметично отделен от корпуса с помощью кольцевых уплотнительных элементов, является то, что уплотнительные элементы имеют соответственно два соприкасающихся с шаром клапана уплотнительных тела. Соединение этих уплотнительных тел с опорным кольцом упрощается за счет того, что уплотнительные тела уплотнительного элемента соединяются друг с другом через несущий элемент. Улучшение уплотняющего действия обеспечивается тем, что уплотнительные тела уплотнительного элемента расположены на расстоянии друг от друга и друг за другом. Уплотняющее действие становится более эффективным за счет того, что уплотнительные тела в поперечном профиле и в месте контакта с корпусом клапана имеют полукруглую форму по типу уплотнительного кольца. Удаление загрязнений из среды, что происходит в первом корпусе клапана, достигается за счет того, что между уплотнительными телами уплотнительного элемента установлен удерживатель загрязнения. Второе уплотнительное тело при этом не подвергается воздействию загрязнений. Наиболее предпочтительным является придание удерживателю прямоугольного поперечного сечения и изготовление волокнистой подушки из полиамида. Также предпочтительным является выполнение в корпусе выемок в форме кольца, в которые вставлены уплотнительные элементы, при этом выемка имеет две расположенные перпендикулярно друг другу опорные поверхности и уплотнительные элементы в поперечном разрезе имеют, как правило, форму прямоугольного треугольника. Предпочтительнее, чтобы выпуклости уплотнительных тел выступали из корпуса в направлении клапана. Уход за уплотнительным элементом упрощается за счет того, что каждый уплотнительный элемент является одним целым с уплотнительными телами и изготовлен из эластомера, преимущественно нитрил-бутил-каучука. Каждый уплотнительный элемент закреплен в корпусе посредством несущей конструкции, состоящей из двух, расположенных друг против друга опорных колец, несущих шаровой клапан. Данная несущая конструкция имеет высоко устойчивую форму, при которой уплотнительный элемент имеет незначительную деформацию.

Изобретение относится к запорной трубопроводной арматуре и предназначено для использования в качестве шарового клапана на трубопроводах с агрессивными рабочими средами. Корпус клапана из синтетического материала содержит несущую конструкцию. Несущая конструкция содержит шар клапана со сквозным отверстием, расположенные друг против друга два опорных кольца и один соединяющий указанные опорные кольца соединительный элемент. Несущая конструкция полностью отделяет шар клапана от синтетического материала корпуса. Упомянутая несущая конструкция заключена в оболочку из синтетического материала упомянутого корпуса, образованную при отливке данного корпуса, и содержит фиксирующие опоры, выполненные в упомянутом соединительном элементе, имеющем цилиндрическую форму. Опорные кольца расположены на заранее определенном расстоянии друг от друга с образованием зазора между шаром клапана и опорными кольцами, которые зафиксированы в заданном положении. Места контактов опорных колец с цилиндрическим соединительным элементом заплавлены или склеены. Изобретение направлено на упрощение изготовления и на повышение герметичности шарового клапана в корпусе из синтетического материала. 18 з.п. ф-лы, 4 ил.

1. Шаровой клапан в корпусе из синтетического материала, содержащий также в оболочке из синтетического материала несущую конструкцию, в которой расположен с возможностью поворота из закрытого положения в открытое шар клапана со сквозным отверстием, при этом указанная несущая конструкция состоит из расположенных напротив друг друга двух опорных, несущих шаровой клапан, колец и одного соединяющего указанные опорные кольца соединительного элемента, и которая полностью отделяет шар клапана от синтетического материала корпуса, отличающийся тем, что упомянутая несущая конструкция заключена в оболочку из синтетического материала названного корпуса, образованную при отливке данного корпуса, содержит фиксирующие опоры, выполненные в названном соединительном элементе, и опорные поверхности, выполненные в упомянутых опорных кольцах таким образом, что после соединения данных опорных колец посредством указанного соединительного элемента эти опорные кольца находятся на заранее определенном расстоянии друг от друга, с образованием зазора между шаром клапана и опорными кольцами, которые установлены в ранее указанном соединительном элементе, имеющем цилиндрическую форму, и при этом удерживаются в заданном положении фиксаторами, причем места контактов опорных колец с цилиндрическим соединительным элементом заплавлены или склеены.

2. Шаровой клапан по п.1, отличающийся тем, что опорные кольца вставлены в противоположные концы соединительного элемента, при этом опорные поверхности опорных колец выполнены в виде ступенчатых выступов, взаимодействующих с фиксирующими опорами соединительного элемента.

3. Шаровой клапан по одному из пп.1 или 2, отличающийся тем, что фиксаторы имеют в сечении U-образную форму с одним длинным и другим коротким концами, при этом длинный конец фиксатора взаимодействует с соответствующим опорным кольцом, а его короткий конец - с соответствующим краем соединительного элемента.

4. Шаровой клапан по одному из пп.1 или 2, отличающийся тем, что фиксатор состоит из двух частей, связанных между собой шарнирно с возможностью защелкивания в конечном фиксирующем положении.

5. Шаровой клапан по п.3, отличающийся тем, что фиксатор состоит из двух частей, связанных между собой шарнирно с возможностью защелкивания в конечном фиксирующем положении.

6. Шаровой клапан по любому из пп.1, 2 или 5, отличающийся тем, что опорные кольца (10а, 10b) на своих тыльных по отношению к шару клапана (2) сторонах имеют соединительный элемент (10с), который охвачен частью синтетического материала корпуса, образующей соединительный патрубок.

7. Шаровой клапан по п.3, отличающийся тем, что опорные кольца (10а, 10b) на своих тыльных по отношению к шару клапана (2) сторонах имеют соединительный элемент (10с), который охвачен частью синтетического материала корпуса, образующей соединительный патрубок.

8. Шаровой клапан по п.4, отличающийся тем, что опорные кольца (10а, 10b) на своих тыльных по отношению к шару клапана (2) сторонах имеют соединительный элемент (10с), который охвачен частью синтетического материала корпуса, образующей соединительный патрубок.

9. Шаровой клапан по любому из пп.1, 2, 5, 7 или 8, отличающийся тем, что его корпус изготовлен методом литья под давлением из термопластичного синтетического материала, в частности из полиэтилена или поливинилхлорида, его несущая конструкция, состоящая из опорных колец, соединительного элемента и фиксаторов, изготовлена методом литья под давлением из термостойкого синтетического материала, в частности из армированного стекловолокном полиамида, при этом поверхности, находящиеся в контакте с корпусом клапана, покрыты связующим веществом, а поверхности несущей конструкции, находящиеся в контакте с проходящей через клапан средой, покрыты стойким к этой среде защитным слоем.

10. Шаровой клапан по п.3, отличающийся тем, что его корпус изготовлен методом литья под давлением из термопластичного синтетического материала, в частности из полиэтилена или поливинилхлорида, его несущая конструкция, состоящая из опорных колец, соединительного элемента и фиксаторов, изготовлена методом литья под давлением из термостойкого синтетического материала, в частности из армированного стекловолокном полиамида, при этом поверхности, находящиеся в контакте с корпусом клапана, покрыты связующим веществом, а поверхности несущей конструкции, находящиеся в контакте с проходящей через клапан средой, покрыты стойким к этой среде защитным слоем.

11. Шаровой клапан по п.4, отличающийся тем, что его корпус изготовлен методом литья под давлением из термопластичного синтетического материала, в частности из полиэтилена или поливинилхлорида, его несущая конструкция, состоящая из опорных колец, соединительного элемента и фиксаторов, изготовлена методом литья под давлением из термостойкого синтетического материала, в частности из армированного стекловолокном полиамида, при этом поверхности, находящиеся в контакте с корпусом клапана, покрыты связующим веществом, а поверхности несущей конструкции, находящиеся в контакте с проходящей через клапан средой, покрыты стойким к этой среде защитным слоем.

12. Шаровой клапан по п.6, отличающийся тем, что его корпус изготовлен методом литья под давлением из термопластичного синтетического материала, в частности из полиэтилена или поливинилхлорида, его несущая конструкция, состоящая из опорных колец, соединительного элемента и фиксаторов, изготовлена методом литья под давлением из термостойкого синтетического материала, в частности из армированного стекловолокном полиамида, при этом поверхности, находящиеся в контакте с корпусом клапана, покрыты связующим веществом, а поверхности несущей конструкции, находящиеся в контакте с проходящей через клапан средой, покрыты стойким к этой среде защитным слоем.

13. Шаровой клапан по п.9, отличающийся тем, что шар клапана выполнен слоистым и состоит из основного тела и верхнего слоя, причем верхний слой полностью покрывает основное тело, при этом основное тело изготовлено из термостойкого синтетического материала, в частности из армированного стекловолокном полиамида, а верхний слой - из стойкого к пропускаемым средам синтетического материала, в частности из фторопласта, полиэтилена, полиоксиметилена или эластомера.

14. Шаровой клапан по любому из пп.10, 11 или 12, отличающийся тем, что шар клапана выполнен слоистым и состоит из основного тела и верхнего слоя, причем верхний слой полностью покрывает основное тело, при этом основное тело изготовлено из термостойкого синтетического материала, в частности из армированного стекловолокном полиамида, а верхний слой - из стойкого к пропускаемым средам синтетического материала, в частности из фторопласта, полиэтилена, полиоксиметилена или эластомера.

15. Шаровой клапан по любому из пп.1, 2, 5, 7, 8, 10, 11, 12 или 13, отличающийся тем, что между шаром клапана и опорными кольцами установлен уплотнительный элемент.

16. Шаровой клапан по п.3, отличающийся тем, что между шаром клапана и опорными кольцами установлен уплотнительный элемент.

17. Шаровой клапан по п.4, отличающийся тем, что между шаром клапана и опорными кольцами установлен уплотнительный элемент.

18. Шаровой клапан по п.6, отличающийся тем, что между шаром клапана и опорными кольцами установлен уплотнительный элемент.

19. Шаровой клапан по п.9, отличающийся тем, что между шаром клапана и опорными кольцами установлен уплотнительный элемент.

| Тормозная рычажная передача тележки железнодорожного подвижного состава | 1977 |

|

SU623770A2 |

| ШАРОВОЙ КРАН | 2003 |

|

RU2229649C1 |

| ШАРОВОЙ КРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136998C1 |

| ШИННЫЙ СОЕДИНИТЕЛЬ | 2024 |

|

RU2829286C1 |

| Устройство для пресса источников дискретных сообщений | 1975 |

|

SU575643A1 |

| Установка кондиционирования воздуха | 1983 |

|

SU1121549A1 |

| WO 9529357 А1, 02.11.1995 | |||

| Способ пропитывания дерева | 1928 |

|

SU11381A1 |

Авторы

Даты

2012-04-10—Публикация

2008-05-20—Подача