ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения композиционного материала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Нанокомпозиционные материалы на основе углеродных нанотрубок описаны в работе Е.Т.Thostenson and T-W.Chou. Aligned Multi-Walled Carbon Nanotube-Reinforced Composites: Processing and Mechanical Characterization, Journal of Physics D: Applied Physics, 35(16) L77-L80 (2002). В соответствии с этой статьей одной из самых важных задач, направленных на улучшение свойств нанокомпозиционного материала, является получение однородной дисперсии нанотрубок в полимерной матрице. Для решения этой задачи в этой статье предлагается микромасштабный двушнековый экструдер.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения предлагается способ получения композиционного материала, включающий в себя следующие стадии:

- выращивание in-situ (на месте) двух или более слоев армирования;

- импрегнирование каждого из слоев связующим веществом перед выращиванием следующего слоя.

В соответствии с другим аспектом настоящего изобретения предлагается композиционный материал, содержащий два или более слоев армирования, выращенных на месте, и связующее вещество, пропитывающее один слой или каждый из слоев.

В соответствии с еще одним аспектом настоящего изобретения предлагается устройство для получения композиционного материала, включающие в себя:

- систему для выращивания in-situ (на месте) двух или более слоев армирования;

- импрегнирующую систему для нанесения связующего вещества для импрегнирования одного или каждого из слоев.

В соответствии с настоящим изобретением предлагается альтернативное решение проблемы дисперсии. Вместо попытки диспергировать армирование в связующем веществе, армирование выращивают in-situ, и каждый из слоев импрегнируют связующим веществом перед выращиванием следующего слоя.

Слои армирования могут быть ориентированы путем приложения электромагнитного поля на стадиях выращивания. Электромагнитное поле может быть приложено с одинаковой ориентацией для всех слоев или под первым углом к первому из слоев и под вторым углом ко второму из слоев, обеспечивая выращивание армирующих элементов в каждом из слоев под разным углом.

Выращивание армирующих слоев может быть улучшено путем образования плазмы в процессе выращивания одного слоя или каждого из слоев. Это позволяет осуществить выращивание при более низких температурах, обычно в диапазоне от 25 до 500°С.

Слои армирования можно выращивать in-situ методом дугового разряда, при котором исходный материал, содержащийся в отрицательном электроде, сублимируется под действием высоких температур, созданных разрядом. Альтернативно слои армирования можно выращивать in-situ методом лазерной абляции, при котором импульсный лазер испаряет мишень в высокотемпературном реакторе, тогда как инертный газ отводится в технологическую камеру. Армирующие слои образуются на более холодных поверхностях реактора, по мере конденсации испаренного материала. В случае применения дугового разряда или лазерной абляции элементы (такие как углеродные нанотрубки), образующие армирующие слои, образуются в газообразном состоянии, и выращивание слоев in-situ осуществляется путем конденсации элементов на подложку. Однако проблема указанных методов дугового разряда и лазерной абляции состоит в том, что они непригодны для крупносерийного производства и требуют высоких температур. Таким образом, способ предпочтительно включает в себя также образование одного или более слоев частиц катализатора для катализа выращивания армирования, например, как часть способа химического осаждения из паровой фазы. Это позволяет осуществлять выращивание при более низких температурах, обычно в диапазоне от 25 до 500°С. В этом случае слой выращивается путем выращивания in-situ элементов, образующих армирующий слой, вместо выращивания путем аккумуляции предварительно образованных элементов.

Предпочтительно для каждого из слоев армирования обеспечивается соответствующий слой частиц катализатора. Это позволяет получить по меньшей мере два из слоев частиц катализатора разной формы и/или с разной плотностью упаковки частиц катализатора (межслойной и/или внутрислойной).

Частицы катализатора могут наноситься непосредственно в результате осаждения солей металла, содержащихся в водном, масляном или спиртовом растворе, или могут наноситься в виде коллоидной суспензии, например, из печатающей головки.

Как правило, способ включает в себя также нагрев связующего вещества в процессе импрегнирования при помощи лазера или другого источника тепла. Связующее вещество обычно наносится в виде слоя, например слоя порошка, который нагревается in-situ для импрегнирования армирования.

Импрегнирование обычно осуществляется в процессе капиллярного действия.

Связующее вещество может являться металлом, таким как титан, или полимером, например термоотверждающейся смолой, или термопластичным материалом, таким как полиэфирэфиркетон (ПЭЭК).

По меньшей мере два из слоев армирования могут быть пропитаны и/или выращены отличающимися по форме. Это позволяет образовать из композиционного материала любую желаемую форму способом так называемого «аддитивного образования слоев» или «быстрого образования».

По меньшей мере два из слоев армирования могут быть выращены с разной плотностью упаковки. Кроме того, по меньшей мере один из слоев армирования может быть выращен с плотностью упаковки, изменяющейся в пределах слоя. Это позволяет селективно армировать материал.

Армирующие слои обычно содержат армирующие элементы, имеющие удлиненную структуру, такие как трубки, волокна или пластины. Армирующие элементы могут быть сплошными или трубчатыми. Например, армирующие элементы могут являться одностеночными углеродными нанотрубками, многостеночными углеродными нанотрубками или углеродными нанотрубками, покрытыми слоем аморфного углерода.

Предпочтительно по меньшей мере один из армирующих слоев содержит армирующие элементы, имеющие аспектное отношение больше 100.

Предпочтительно по меньшей мере один из армирующих слоев содержит армирующие элементы, имеющие диаметр меньше 100 нм.

Армирование может быть изготовлено из любого материала, такого как карбид кремния или оксид алюминия, но предпочтительно по меньшей мере один из армирующих слоев содержит углеродные волокна. Это предпочтительно благодаря прочности и жесткости связи углерод-углерод.

Армирующие элементы в каждом из слоев могут выращиваться встык (например, путем повторного использования единственного слоя частиц катализатора для выращивания каждого из слоев); или в перекрывающей конфигурации, при которой по меньшей мере один из слоев армирования только частично пропитывается связующим веществом в первой части своей толщины, оставляя вторую часть толщины слоя открытой, в соответствии с чем следующий слой частично перекрывается с ней.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже будут подробно описаны варианты осуществления настоящего изобретения со ссылками на прилагаемые чертежи.

На фиг.1-10 представлены разные стадии получения многослойного композиционного материала с термопластичным связующим веществом.

На фиг.11-17 представлены разные стадии получения многослойного композиционного материала с термоотвердающимся связующим веществом.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

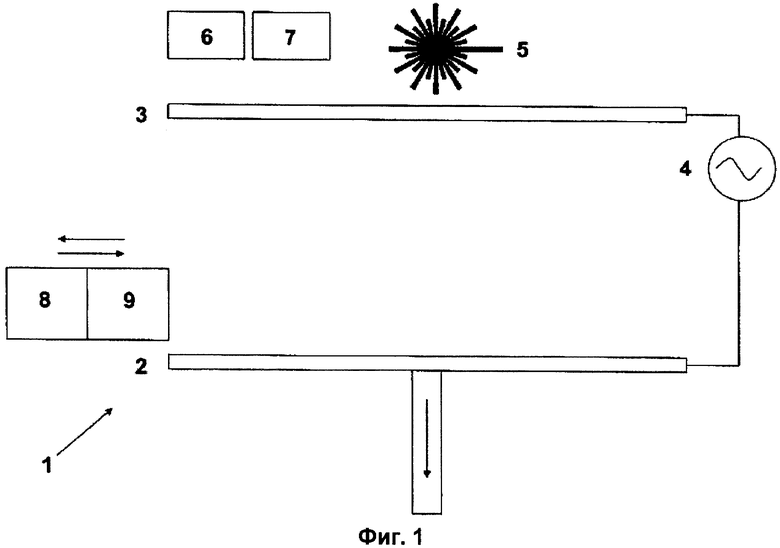

Устройство 1, представленное на фиг.1, помещено в технологическую камеру (не показана). Отрицательный электрод 2 источника плазмы и положительный электрод 3 источника плазмы соединяются источником 4 плазмы. Лазер 5 расположен над положительным электродом 3 источника плазмы и соединен с механизмом растрового сканирования (не показан). Подача 6 газа может быть включена и выключена для подачи в камеру предварительно нагретого технологического газа, такого как СН4/Н2. Вторая подача 7 газа может быть включена или выключена для подачи в технологическую камеру инертного газа, такого как N2. Инертный газ предварительно нагревается до температуры плавления матричного материала или чуть меньше. Электрод 2 также нагревается нагревающим элементом (не показан) до аналогичной температуры.

Нагретый контейнер 8 и охлажденная струйная печатающая головка 9 установлены на транспортном механизме (не показан), который перемещает контейнер 8 и печатающую головку 9 слева направо по фиг.1 (т.е. от одного конца отрицательного электрода 2 источника плазмы до другого). Имеется транспортный механизм (не показан) для перемещения отрицательного электрода 2 источника плазмы вверх и вниз.

На фиг.1-10 представлены виды сбоку устройства, и, следовательно, не показано третье измерение (ширина) вне плоскости чертежей. Однако электроды 2, 3, лазер 5, контейнер 8 и печатающая головка 9 распространяются на ширину устройства.

На первой стадии способа, представленной на фиг.2, контейнер 8 заполняется полимерным порошком, таким как полиэфирэфиркетон (ПЭЭК). Контейнер 8 перемещается через отрицательный электрод 2 источника плазмы, и дозирующее отверстие (не показано) в контейнере 8 открывается для нанесения слоя 10 полимерного порошка. Таким образом, электрод 2 действует как основание или платформа для изготовления слоя способом аддитивного образования слоев. Затем отверстие закрывается. Инертный газ препятствует окислению полимера. Лазер 5 включается, и растровый механизм сканирует луч поперек слоя 10 для отверждения слоя 10. Нагревающее действие лазерного луча приводит к плавлению полимерного слоя 10. Затвор (не показан) на пути лазерного луча открывается и закрывается избирательно, чтобы модулировать луч в процессе его сканирования над слоем 10. Таким образом, слой 10 отверждается только в зонах, необходимых для создания желаемой формы. Более конкретно затвор открывается и закрывается в соответствии с моделью компьютерного проектирования, которая определяет последовательность слоев, проходящих через желаемую трехмерную форму.

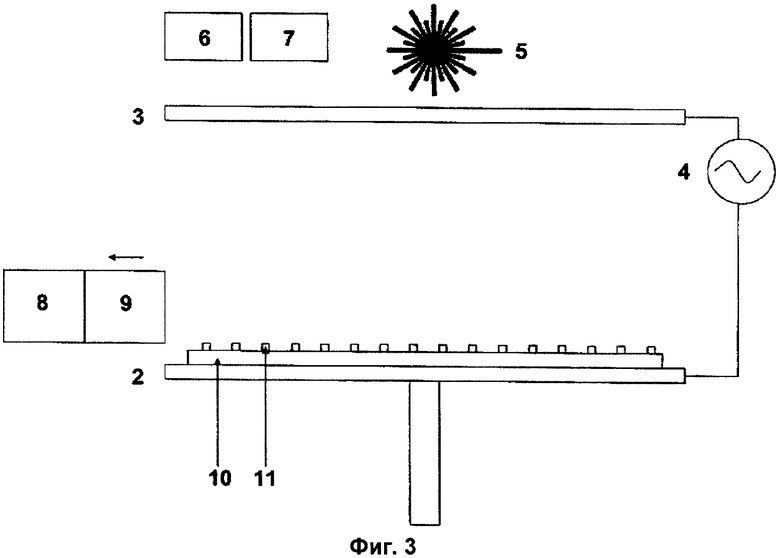

На второй стадии способа, представленной на фиг.3, печатающая головка 9 перемещается через слой 10 для нанесения матрицы частиц 11 катализатора. Печатающая головка 9 распыляет массу коллоидных капель на слой 10, и когда коллоид испаряется в высокотемпературной среде инертного газа, частицы 11 металлического катализатора, взвешенные в коллоидных каплях, осаждаются. Частицы 11 катализатора могут являться, например, металлом, предпочтительно переходным металлом, таким как Fe, Ni или Со, или их сплавами; коллоидная жидкость может являться, например, спиртом, водой, маслом или их смесью. Охлаждающая система на основе жидкости (не показана) охлаждает печатающую головку 9 и резервуар (не показан), содержащий печатающую жидкость, чтобы предотвратить закипание коллоидной жидкости перед печатью. Печатающее отверстие печатающей головки 9 (выпускающее распыляемые капельки) устанавливается достаточно близко к слою 10, чтобы предотвратить нежелательное испарение коллоидной жидкости налету, прежде чем она попадет на слой 10.

Хотя частицы 11 катализатора, представленные на фиг.3 в качестве примера, равномерно распределены по длине слоя 10, расстояние между частицами в основном является случайным как по длине, так и по ширине.

Диаметр каждой из частиц катализатора обычно составляет от 1 нм до 1 мкм, и частицы катализатора могут быть плотно упакованы или расположены на некотором расстоянии друг от друга.

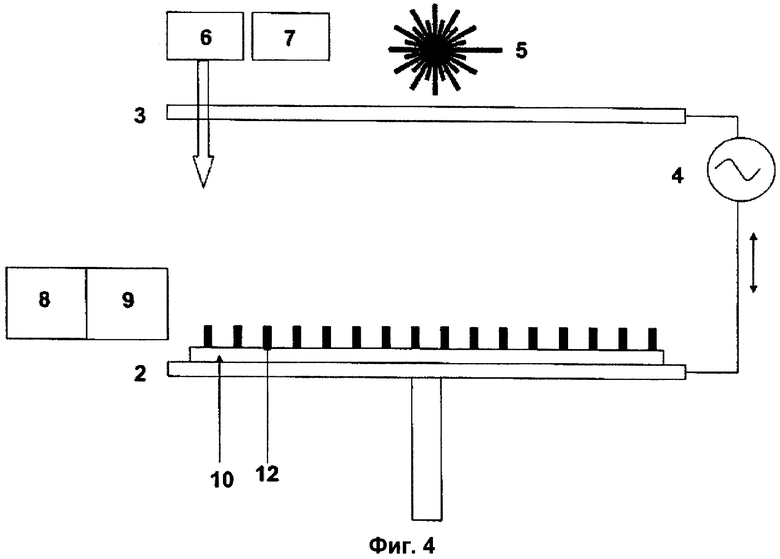

На третьей стадии способа, представленной на фиг.4, углеродистое сырье вводится из устройства 6 подачи газа, и источник 4 питания включается, чтобы генерировать плазму между электродами 2, 3. Это приводит к выращиванию in-situ слоя нановолокон 12, ориентированных в направлении электромагнитного поля между электродами 2, 3. Механизм выращивания описан в работе Baker (Baker R.T.K., Barber М.А., Harris P.S., Feates F.S. & Waire R.J. J J Catal 26 (1972). Обычно принято считать, что углеродистый газ диссоциирует на поверхности частицы металлического катализатора, и углерод адсорбируется на поверхность, откуда он затем переносится путем диффузии на осаждающую плоскость, образуя углеродное волокно с частицей катализатора на конце. В настоящее время рассматривается вопрос о том, как протекает эта диффузия - через объем катализатора или вдоль его поверхности (поверхностей), и чем она обусловлена - концентрацией углерода или термическим градиентом. Так, по завершении процесса выращивания образуется «лес» нановолокон 12, причем каждое из нановолокон 12 несет на конце частицу 11 катализатора.

Частицы катализатора и плазма позволяют осуществлять выращивание нановолокна при относительно низкой температуре, ниже точки плавления связующего вещества.

Диаметр нановолокон обычно составляет от 1 нм до 1 мкм. Таким образом, хотя они называются «нановолокнами», при необходимости диаметр волокон 12 может превышать 100 нм.

Когда нановолокна 12 вырастают до соответствующей длины, источник 4 плазмы и подача 6 газа выключаются, инертный газ удаляется, и на четвертой стадии способа, представленной на фиг.5, платформа 2 опускается, и контейнер 8 перемещается вдоль слоя нановолокон 12 для нанесения следующего слоя 13 полимерного порошка. Размер полимерного порошка обычно на три порядка больше, чем диаметр нановолокон 12, и значительно больше, чем расстояния между нановолокнами 12. В результате слой 13 полимерного порошка размещается поверх слоя нановолокон 12, как показано на фиг.5. Слой 13 имеет толщину, в несколько раз превышающую размер полимерного порошка (от 20 до 50 мкм) и составляющую обычно приблизительно от 0,2 до 0,5 мм.

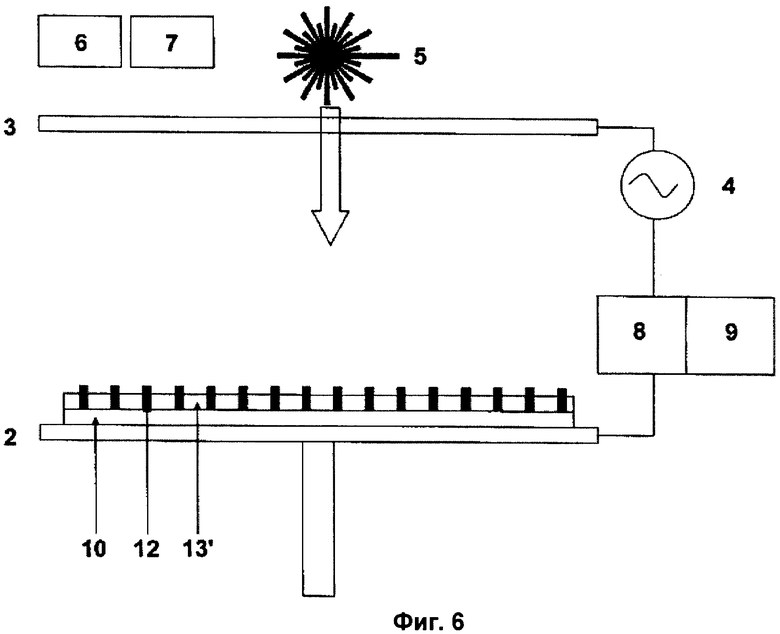

На пятой стадии способа, представленной на фиг.6, лазер 5 включается, и растровый механизм сканирует луч через слой 13 для образования отвержденного слоя 13'. В процессе растрового сканирования затвор открывается и закрывается в соответствии с необходимостью для образования отвержденного слоя 13' желаемой формы.

Толщина неотвержденного полимерного слоя 13 выбирается так, чтобы связующее вещество пропитывало слой нановолокон 12 только частично, в нижней части его толщины, оставляя верхнюю часть слоя нановолокон 12 открытой, как показано на фиг.6. В виде примера толщина неотвержденного слоя 13, представленного на фиг.5, может составлять от 0,2 до 0,5 мм, а толщина отвержденного слоя 13', представленного на фиг.6, может составлять от 0,1 до 0,25 мм. Таким образом, в этом случае нановолокна 12, несколько более длинные, чем слой 13' отвержденного связующего вещества, имеют длину больше 0,1 мм и аспектные отношения больше 100. Хотя отношение между длиной волокон 12 и толщиной отвержденного слоя 13' составляет приблизительно 2:1 по фиг.6, оно приведено только в виде примера, и на практике гораздо меньшая степень перекрытия (например, отношение, составляющее 1,05:1) требуется для создания значительного межслоевого армирования.

Затем лазер выключается, и пять стадий, представленных на фиг.2-6, повторяют для создания последовательности слоев нановолокон, причем каждый из слоев пропитывается связующим веществом перед нанесением следующего слоя.

Таким образом, при первом повторе второй слой частиц 14 катализатора наносится, как показано на фиг.7. На фиг.7 частицы 14 катализатора представлены в виде правильной матрицы, при этом они чередуются с матрицей нановолокон 12. Однако распределение частиц 14 связующего вещества является в основном произвольным как по длине, так и по ширине.

Как показано на фиг.8, затем выращивается второй слой нановолокон 15, катализированный частицами 14 катализатора. Следует заметить, что второй слой нановолокон 15 частично перекрывается с предыдущим слоем нановолокон 12. Это обеспечивает как межслойное, так и внутрислойное армирование. Хотя второй слой представлен на фиг.8 с вертикально проходящими нановолокнами 15, в соответствии с альтернативным вариантом осуществления настоящего изобретения второй электрод 3 источника плазмы может двигаться относительно платформы 2 таким образом, что нановолокна во втором слое ориентируются в другом направлении, например, под острым углом, таким как 45°, к вертикали. При необходимости электромагнитное поле может быть переориентировано для каждого из последующих слоев нановоколокон. Для перемещения электрода 3 источника плазмы относительно платформы 2 в необходимое положение имеется транспортный механизм (не показан). Таким же образом, может иметься механизм (не показан) для перемещения платформы 2 или ее поворота для создания желаемого угла электромагнитного поля.

Как показано на фиг.9, отрицательный электрод 2 источника плазмы снова опускается, и следующий слой 16 полимерного порошка наносится поверх слоя нановолокон 15.

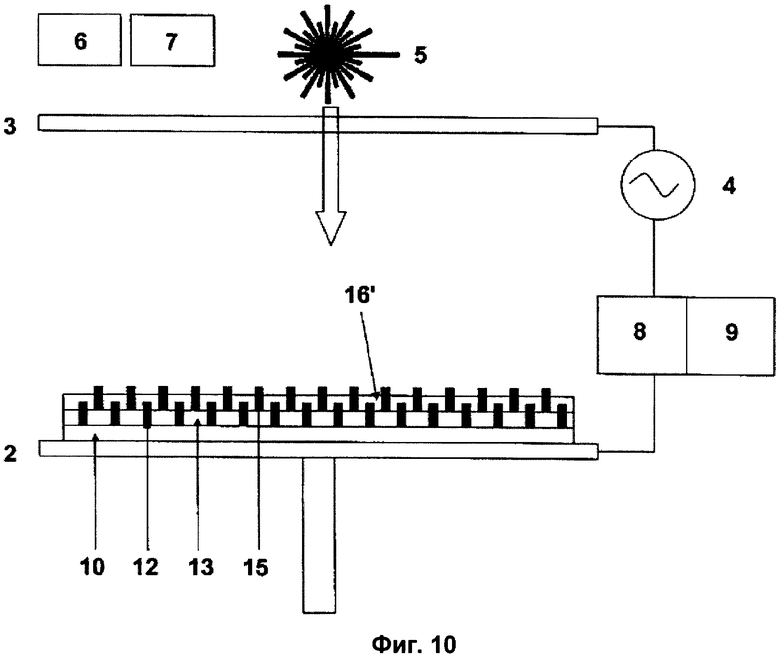

Как показано на фиг.10, слой 16 затем отверждается с помощью лазера 5 для образования отвержденного слоя 16'.

Затем в случае необходимости процесс повторяется, причем каждый из слоев нановолокон избирательно пропитывается для образования поперечного сечения желаемой двумерной формы и размера. После образования структуры неотвержденный порошок удаляется, оставляя элемент желаемой трехмерной формы.

В соответствии с вариантом осуществления настоящего изобретения описанным выше соответствующий слой частиц 11, 14 катализатора наносится для каждого из слоев волокон. В соответствии с альтернативным вариантом осуществления настоящего изобретения слой частиц 11 катализатора может повторно использоваться для катализа образования последовательности слоев волокон, растущих встык, вместо выращивания в виде последовательности отдельных волокон с перекрывающей конфигурацией по фиг.8.

Опционно печатающая головка 9 может регулироваться избирательно, так чтобы каждый из наносимых слоев коллоидных капель имел желаемую форму и/или плотность упаковки. Это обеспечивает получение разной формы и/или плотности упаковки для каждого из выращиваемых слоев нанотрубок. Опционно плотность упаковки коллоидных капель (и, следовательно, плотность упаковки нанотрубок) может также изменяться в пределах слоя (по ширине и/или по длине), а также изменяться между слоями.

Вместо нанесения порошка связующего вещества с помощью контейнера 8, слои матричного порошка могут наноситься с помощью валика или другой системы подачи, распределяющей слой по субстрату.

В способе, представленном на фиг.1-10, объемный композиционный материал образуется путем нанесения последовательности слоев нанотрубок, причем каждый из слоев импрегнируется перед выращиванием следующего слоя.

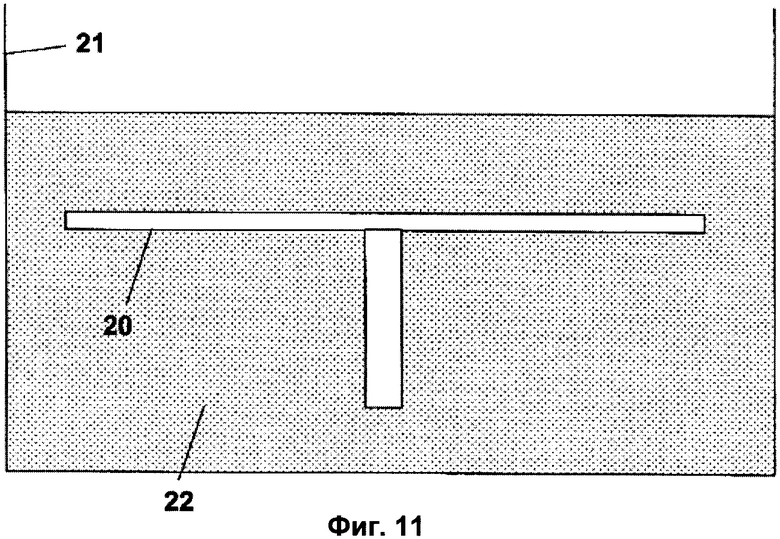

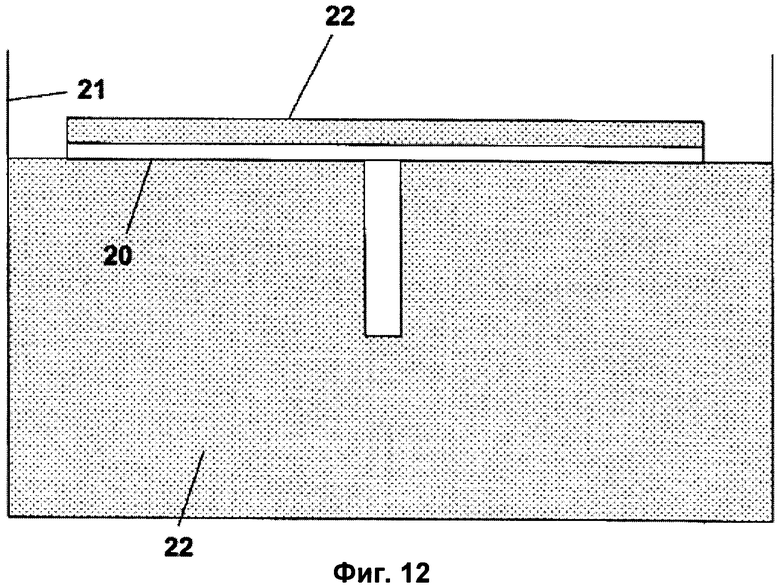

На фиг.11-17 представлена система аддитивного образования слоев для получения композиционного материала со связующим веществом из термоотверждающейся эпоксидной смолы (вместо термопластичного связующего вещества, используемого в устройстве по фиг.1-10). Система, представленная на фиг.11-17, включает в себя все элементы системы по фиг.1 (за исключением контейнера 8), но эти элементы не представлены на фиг.11-17 для ясности.

На первой стадии способа, представленной на фиг.11, платформа 20 погружается в ванну 21 с жидкой эпоксидной смолой 22. Затем платформа поднимается в положение непосредственно над поверхностью ванны 21, как показано на фиг.12, в котором слой 22 смолы поддерживается платформой 20. Ножевое устройство (не показано) проходит через слой 22, чтобы получить равномерно толстый слой 22' смолы, представленный на фиг.13. Затем лазер (не показан) включается и сканирует слой 22' для отверждения смолы в желаемой форме.

Затем печатающая головка (не показана) перемещается через слой 22' для нанесения матрицы частиц катализатора (не показаны). Затем углеродистое сырье вводится в технологическую камеру, и плазма из источника плазмы (не показан) направляется под углом к слою 22, вызывая рост слоя нановолокон 23, ориентированных в направлении электромагнитного поля. На фиг.14 представлен угол в 45°, хотя при необходимости этот угол может быть уменьшен до 5°. После выращивания нановолокон 23 соответствующей длины, источник плазмы и подача газа выключаются, инертный газ из камеры удаляется, и платформа 20 опускается, как показано на фиг.15.

Затем платформа 20 поднимается до положения непосредственно над поверхностью ванны 21, как показано на фиг.16, где слой 24 смолы пропитывает слой нановолокон 23. Затем ножевое устройство проходит через слой 23 для образования равномерно толстого слоя 24' смолы, как показано на фиг.17. Затем лазер включается и сканирует слой 24' для отверждения смолы в желаемой форме. Следует отметить, что слой 24' показан на фиг.17 над слоем нановолокон 23, но на практике слой 24' может быть достаточно тонким, так что после отверждения он импрегнирует связующее вещество только в его нижней части, аналогично слою 13' по фиг.6, и, таким образом, только частично перекрывается со следующим слоем нановолокон.

Затем процесс снова повторяют для образования объемного материала.

Следует отметить, что фиг.1-17 даны не в масштабе, и, таким образом, относительные размеры разных элементов могут значительно отличаться от представленных на чертежах.

Хотя выше настоящее изобретение описано на примере одного или более предпочтительных вариантов осуществления, следует отметить, что различные изменения или модификации могут быть сделаны, не выходя за рамки настоящего изобретения, определенные прилагаемой формулой изобретения.

Группа изобретений относится к композиционному материалу и способу его получения. Способ включает выращивание in-situ одного или более слоев армирования и импрегнирование каждого слоя связующим веществом перед выращиванием следующего слоя. При этом в полученном композиционном материале по меньшей мере один слой армирования частично перекрывается с одним из предыдущих выращенных слоев армирования. Достигаемый при этом технический результат заключается в обеспечении однородности дисперсии нанотрубок в полимерной матрице. 3 н. и 17 з.п. ф-лы, 17 ил.

1. Способ получения композиционного материала, включающий в себя

- выращивание in-situ одного или более слоев армирования и импрегнирование каждого слоя связующим веществом перед выращиванием следующего слоя.

2. Способ по п.1, дополнительно включающий ориентирование по меньшей мере одного из армирующих слоев посредством приложения электромагнитного поля в процессе выращивания армирующего слоя.

3. Способ по п.2, дополнительно включающий приложение электромагнитного поля под первым углом к первому из слоев и приложение электромагнитного поля под вторым углом к второму из слоев.

4. Способ по любому из пп.1-3, дополнительно включающий образование плазмы в процессе выращивания каждого из слоев.

5. Способ по любому из пп.1-3, дополнительно включающий образование одного или более слоев частиц катализатора для катализа роста армирующих слоев.

6. Способ по п.5, где для каждого из слоев армирования получают соответствующий слой частиц катализатора.

7. Способ по п.6, дополнительно включающий образование по меньшей мере двух слоев частиц катализатора разной формы.

8. Способ по п.6, дополнительно включающий образование по меньшей мере двух из слоев частиц катализатора с разной плотностью упаковки частиц катализатора.

9. Способ по п.5, дополнительно включающий образование по меньшей мере одного из слоев частиц катализатора, имеющего плотность упаковки частиц катализатора, изменяющуюся в пределах слоя.

10. Способ по п.5, где один слой или каждый из слоев частиц катализатора наносят путем распыления капель жидкости на поверхность, причем жидкость содержит частицы катализатора в растворе или суспензии.

11. Способ по п.10, отличающийся тем, что жидкость содержит частицы катализатора в виде коллоидной суспензии.

12. Способ по любому из пп.1-3, дополнительно включающий нагревание связующего вещества в процессе импрегнирования.

13. Способ по п.12, где связующее вещество нагревают лазерным лучом.

14. Способ по п.12, где один слой или каждый из слоев армирования импрегнируют путем нанесения слоя связующего вещества на слой армирования и нагревания по меньшей мере части слоя связующего вещества.

15. Способ по п.14, где слой связующего вещества является порошком.

16. Способ по любому из пп.1-3, где один слой или каждый из слоев армирования импрегнируют с использованием капиллярного действия.

17. Способ по любому из пп.1-3, где связующее вещество является полимером.

18. Способ по любому из пп.1-3, где связующее вещество является термопластичным.

19. Способ по любому из пп.1-3, где связующее вещество является термоотверждающимся.

20. Способ по любому из пп.1-3, дополнительно включающий импрегнирование по меньшей мере двух из слоев армирования разной формы.

21. Способ по любому из пп.1-3, дополнительно включающий выращивание по меньшей мере двух из слоев армирования разной формы.

22. Способ по любому из пп.1-3, дополнительно включающий выращивание по меньшей мере двух из слоев армирования с разной плотностью упаковки.

23. Способ по любому из пп.1-3, дополнительно включающий выращивание по меньшей мере двух из слоев армирования с разной ориентацией армирующих элементов.

24. Способ по любому из пп.1-3, дополнительно включающий выращивание по меньшей мере двух из слоев армирования с плотностью упаковки, изменяющейся в пределах слоя.

25. Способ по любому из пп.1-3, где по меньшей мере один из армирующих слоев содержит армирующие элементы, имеющие аспектное отношение больше 100.

26. Способ по любому из пп.1-3, где по меньшей мере один из армирующих слоев содержит армирующие элементы, имеющие диаметр менее 100 нм.

27. Способ по любому из пп.1-3, где по меньшей мере один из армирующих слоев содержит углеродные волокна.

28. Способ по любому из пп.1-3, где по меньшей мере один из армирующих слоев только частично импрегнируют связующим веществом в первой части его толщины, оставляя вторую часть толщины слоя открытой, в результате чего следующий слой частично перекрывается с ней.

29. Композиционный материал, полученный способом по любому из пп.1-28, в котором по меньшей мере один слой армирования частично перекрывается с одним из предыдущих выращенных слоев армирования.

30. Композиционный материал, содержащий два или более слоев армирования, выращенных in-situ, и связующее вещество, пропитывающее каждый из слоев, в котором по меньшей мере один слой армирования частично перекрывается с одним из предыдущих выращенных слоев армирования.

| US 2005176329 A1, 11.08.2005 | |||

| US 2005167647 A1, 04.08.2005 | |||

| US 4560603 A, 24.12.1985 | |||

| US 2003111333 A1, 19.06.2003 | |||

| US 2003131932 A1, 17.07.2003 | |||

| НАПРАВЛЯЮЩИЙ ЩИТ ВАЛКОВОЙ ЖАТКй | 0 |

|

SU185612A1 |

Авторы

Даты

2012-04-20—Публикация

2007-08-29—Подача