ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области армирующих эластомеров, в частности к армированию шин или резинотехнических изделий.

предшествующий УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Эластомеры широко используются во многих технологических приложениях, таких как шины, системы уплотнения, конвейерные системы, такие как ремни, шланги, автомобильная защита от атмосферных воздействий, формованные резиновые изделия и т.д. Рынок эластомеров можно разделить на шины и резинотехнические изделия, в которых ключевым компонентом каучука для смесей общего назначения может быть нитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR), этилен-пропилен-диеновый мономерный каучук (EPDM) и/или натуральный каучук, а для высокоэффективных (высококачественных) смесей это могут быть каучуки с мономерами винилиденфторида (FKM), перфторэластомеры (FFKM), тетрафторэтилен/пропиленовые каучуки (FEPM) и/или гидрированный нитрилбутадиеновый каучук (HNBR).

Конечные продукты из эластомеров, такие как шины, часто содержат различные каучуки, смешанные с дополнительными химическими и структурными компонентами, чтобы придать конечному продукту требуемые свойства. Например, типичная автомобильная шина может содержать приблизительно 45 мас.% эластомеров (таких как натуральный каучук, бутадиен-стирольный каучук (SBR), бутадиеновый каучук (BR) и бутилкаучук), приблизительно 20% армирующего агента (такого как сажа и/или кремнезем), приблизительно 15% металла, приблизительно 5% текстиля и различные добавки, такие как оксид цинка, сера и др. Шины, такие как автомобильные шины, могут содержать сажу в количестве 30-90 масс.ч. на 100 масс.ч. полимера или больше. В патентном документе ЕР 2880090 описано, что для улучшения свойств шин благоприятны определенные соотношения натурального каучука, наноуглеродных и сажевых армирующих агентов.

Также резинотехнические изделия (конвейерные ленты, топливные шланги) обычно содержат большое количество армирующих агентов, таких как сажа и/или кремнезем. Дополнительным требованием здесь может быть предотвращение накопления электростатического заряда, которое может происходить, когда два непроводящих материала перемещаются друг относительно друга. Любой разряд упомянутого накопленного электростатического заряда может привести к различным проблемам или опасностям, включая отказ электронного оборудования или пожар. Эти риски могут быть предотвращены путем включения сажи и тем самым превращения по меньшей мере одного из материалов в (полу)проводящий. Также системы уплотнения обычно содержат сажу. В этом случае предъявляется дополнительное требование к гладкости поверхности. Для того, чтобы получить наилучшее уплотнение, необходимо избегать любых дефектов на поверхности или по меньшей мере минимизировать их.

В современной технологии сажа является преобладающим армирующим агентом, поскольку она является дешевой, а также улучшает обработку эластомера. Большое количество исследований было посвящено настройке (способа производства) сажи для получения оптимальных результатов в конечном продукте. Это привело ко множеству марок сажи, которые различаются по среднему размеру частиц, удельной площади поверхности, пористости, уровню примесей и т.д. По-прежнему существует потребность в дальнейшем повышении эффективности эластомеров и поиске технологии, позволяющей производить улучшенные эластомеры с использованием массового производства по приемлемой цене.

В поисках оптимизации свойств конечного продукта эластомера было обнаружено, что некоторые технологически продвинутые продукты, такие как углеродные нанотрубки, могут улучшать свойства эластомеров, когда они включаются в качестве добавки. Например, патентный документ WO 2016/045960 описывает использование наноразмерных углеродных структур (наноуглерода, такого как углеродные нанотрубки) при приготовлении армированного (наполненного) бутадиен-стирольного каучука (SBR). Однако эти материалы трудно производить в больших масштабах. Часто эти материалы являются трудно диспергируемыми или несовместимыми с некоторыми из других ингредиентов. Для их использования в промышленных условиях требуется специальное оборудование, что еще больше снижает производительность.

Патентный документ US2017/369660 описывает композиты углеродные нанотрубки-эластомер, способ получения таких композитов и их применение в качестве уплотнительного материала. Упоминается также сетка из трубок, которые физически связываются посредством перколяции.

Существует потребность в дальнейшем развитии свойств эластомеров, которые могли бы производиться в массовом порядке экономичным способом и позволяли бы получать более качественные и эффективные конечные продукты. Существует потребность в производстве автомобильных шин с более низким сопротивлением качению, чтобы снизить расход топлива и решить экологические проблемы, сохранив при этом другие важные свойства шин. Также существует потребность в улучшении сцепления шины с мокрой дорогой или на снегу при сохранении постоянного сопротивления качению и срока службы.

Аналогично существует потребность в производстве улучшенных эластомеров, чтобы изготавливать конвейерные ленты с более низким сопротивлением качению, чтобы снизить эксплуатационную потребляемую мощность, а также ленты с высокой устойчивостью к повреждениям, чтобы предотвратить простои из-за порезов, истирания, износа и проколов. Также в области систем уплотнения существует потребность в более совершенных системах уплотнения, которые обеспечивали бы улучшенные герметизирующие свойства, а также улучшенные характеристики сжатия (то есть срок службы) резиновой смеси.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что недавно разработанная марка содержащих углеродные нановолокна углеродных сеток может с выгодой использоваться для улучшения свойств эластомеров, до такой степени, что вышеупомянутые потребности в данной области техники могут быть удовлетворены. Более конкретно было найдено, что пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки могут использоваться для армирования эластомеров. Более подробно это описано в экспериментальных разделах настоящего документа. Было найдено, что эти пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки, имеющие высокую внутричастичную пористость, могут использоваться для производства высокоармированного эластомера. Без привязки к какой-либо конкретной теории, считается, что это связано с внутричастичной пористостью этих сеток. Прочность эластомеров может быть улучшена без обычных недостатков, таких как уменьшенный тангенс дельта при 0°C (сцепление шины с мокрым дорожным покрытием), и/или увеличенный тангенс дельта при 60°C (сопротивление качению), и/или повышение температуры в результате накопления тепла, что приводит к деформации (ползучести). Композит армированного эластомера по настоящему изобретению является очень полезным во многих технологических приложениях, таких как шины или резинотехнические изделия, такие как уплотнения, прокладки, конвейерные ленты, трубки и т.п. Он позволяет изготавливать шины, такие как автомобильные шины, или конвейерные ленты, имеющие более низкое сопротивление качению, без уменьшения сцепления шины с мокрым дорожным покрытием или срока службы.

Углеродные сетки могут содержать кристаллические углеродные нановолокна. Углеродные нановолокна могут иметь длину 30-10000 нм. Кроме того, углеродные сетки имеют внутричастичную пористость. Углеродные сетки по настоящему изобретению могут с выгодой добавляться к эластомерам на уровне включения 1-60 мас.% или альтернативно 10-120 м.ч. на 100 м.ч. смолы.

Настоящее изобретение, кроме того, распространяется на способ производства упомянутых углеродных сеток, в значительной степени с использованием обычного набора, использующего восстановительный (пиролиз) или окислительный (частичного или полного сжигания) процесс производства сажи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

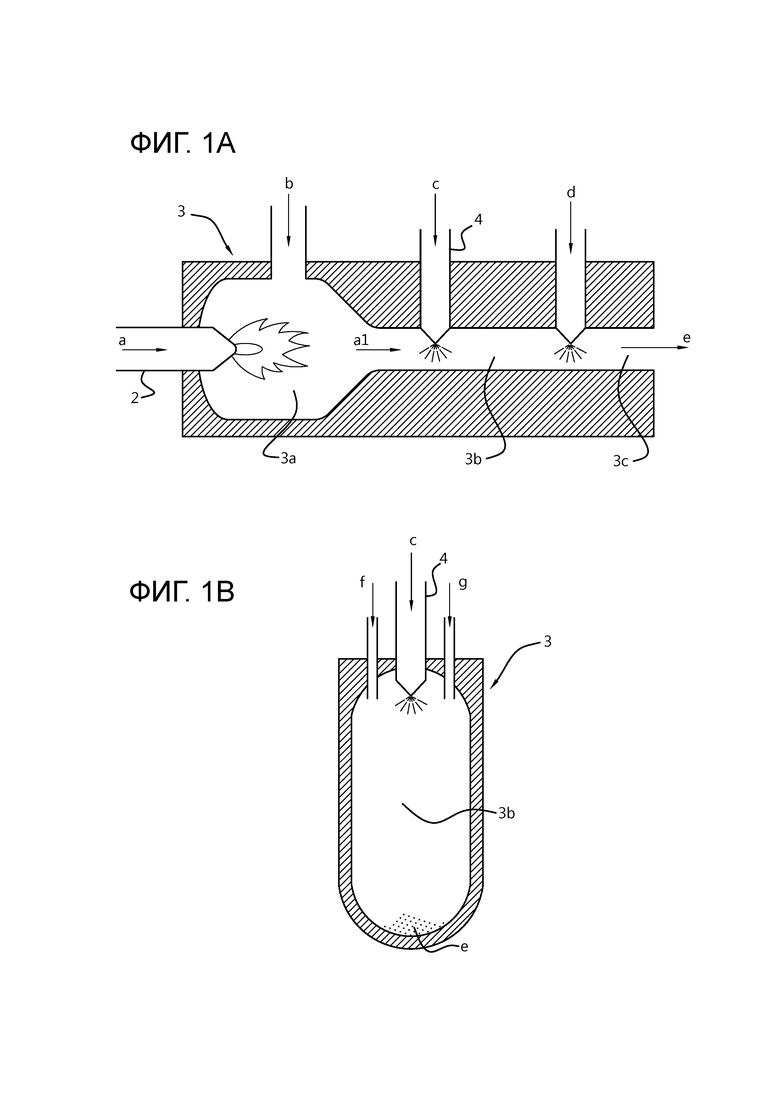

Фиг. 1A представляет собой схематическую диаграмму процесса непрерывного производства сажи в печи в соответствии с настоящим изобретением, который содержит, вдоль оси реактора 3, зону 3a горения, реакционную зону 3b и зону 3c завершения, путем создания потока горячего отходящего газа a1 в зоне горения за счет сжигания топлива в кислородсодержащем газе b и прохождения отходящего газа a1 из зоны горения 3a в реакционную зону 3b, распыления однофазной эмульсии c в реакционной зоне 3b, содержащей горячий отходящий газ, карбонизации упомянутой эмульсии при повышенной температуре, и гашения или остановки реакции в зоне 3c завершения путем распыления воды d, чтобы получить кристаллические углеродные сетки е в соответствии с настоящим изобретением;

Фиг. 1B представляет собой схематическую диаграмму процесса полупериодического производства сажи путем распыления однофазной эмульсии c через сопло 4 в верхней части реактора 3 в реакционную зону 3b при повышенной температуре, карбонизации упомянутой эмульсии при повышенной температуре в реакционной зоне 3b, и сбора кристаллических углеродных сеток e на дне реактора. Кроме того, присутствуют два газовых входа, которые входят в реактор сверху, для добавления инертного газа f, предпочтительно азота, для контроля и/или снижения уровня кислорода, и для ввода в реактор углеродсодержащего газа g, предпочтительно ацетилена или этилена.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

1. Применение пористой, химически взаимосвязанной, содержащей углеродные нановолокна углеродной сетки для армирования эластомеров;

2. Применение в соответствии с вариантом осуществления 1, в котором уровень включения углеродной сетки в армированный эластомер составляет 1-60 мас.% или 10-120 м.ч. на 100 м.ч. смолы;

3. Применение в соответствии с вариантом осуществления 1 или 2, в котором углеродная сетка содержит нановолокна кристаллического углерода;

4. Применение в соответствии с любым из предшествующих вариантов осуществления, в котором углеродная сетка является внутричастично пористой сеткой;

5. Применение в соответствии с любым из предшествующих вариантов осуществления, в котором средняя длина углеродных нановолокон составляет 30-10000 нм;

6. Применение в соответствии с любым из предшествующих вариантов осуществления, в котором армированный эластомер используется в шинах или резинотехнических изделиях;

7. Армированный эластомер, содержащий 10-60 мас.% или 10-120 м.ч. на 100 м.ч. смолы пористой, химически взаимосвязанной, содержащей углеродные нановолокна углеродной сетки;

8. Применение в соответствии с любым из вариантов осуществления 1-6 или армированный эластомер в соответствии с вариантом осуществления 7, в котором армированный эластомер соответствует по меньшей мере 4, более предпочтительно по меньшей мере 5, еще более предпочтительно по меньшей мере 6, и наиболее предпочтительно всем следующим характеристикам в соответствии с вариантом осуществления (a) в таблице:

9. Применение в соответствии с любым из вариантов осуществления 1-6 и 8, или армированный эластомер в соответствии с любым из вариантов осуществления 7-8, в котором углеродная сетка получается с помощью процесса для производства сеток из кристаллического углерода в реакторе 3, который содержит реакционную зону 3b и зону 3c завершения, путем впрыскивания микроэмульсии типа «вода в масле» или взаимно-непрерывной микроэмульсии c, содержащей наночастицы металлического катализатора, в реакционную зону 3b с температурой выше 600°C, предпочтительно выше 700°C, более предпочтительно выше 900°C, еще более предпочтительно выше 1000°C, более предпочтительно выше 1100°C, предпочтительно вплоть до 3000°C, более предпочтительно вплоть до 2500°C, наиболее предпочтительно вплоть до 2000°C, для производства сеток e из кристаллического углерода, передачи этих сеток e в зону 3c завершения, и гашения или остановки реакции формирования сеток из кристаллического углерода в зоне завершения путем распыления воды d;

10. Готовое изделие, содержащее армированный эластомер в соответствии с любым из вариантов осуществления 7-9; и

11. Готовое изделие в соответствии с вариантом осуществления 10, которое является шиной или резинотехническим изделием.

ПОДРОБНОЕ ОПИСАНИЕ

В первом аспекте настоящее изобретение может быть описано как применение пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток (то есть пористых углеродных сеток, которые содержат химически взаимосвязанные углеродные нановолокна) для армирования эластомеров. Специалист в данной области техники поймет, что пористая сетка относится к трехмерной структуре, которая позволяет текучим средам или газам проходить через нее.

Пористая сетка также может быть обозначена как пористая среда или пористый материал. Объем порового пространства пористых углеродных сеток в соответствии с настоящим изобретением составляет 0,1-1,5 см3/г, предпочтительно 0,2-1,5 см3/г, более предпочтительно 0,3-1,3 см3/г и наиболее предпочтительно 0,4-1,3 см3/г при измерении с использованием способа Брунауэра, Эммета и Теллера (BET) (ASTM D6556-09).

Пористая углеродная сетка в соответствии с настоящим изобретением (или частица пористой углеродной сетки по настоящему изобретению) может рассматриваться как большая молекула, в которой атомы углерода по существу являются ковалентно связанными. Тем самым подразумевается, что пористая частица углеродной сетки представляет собой частицу с химически взаимосвязанными (т.е. ковалентно связанными) волокнами, имеющими внутричастичную пористость, в отличие от межчастичной пористости, которая относится к пористой сетке, созданной множеством молекул или частиц, в которой поры формируются пространством между физически агрегированными частицами или молекулами. В контексте настоящего изобретения внутричастичная пористость может также обозначаться как внутримолекулярная пористость, поскольку частица углеродной сетки в соответствии с настоящим изобретением может рассматриваться как большая молекула, в которой имеются поры. Следовательно, внутричастичная пористость и внутримолекулярная пористость имеют одно и то же значение в данном тексте и могут использоваться взаимозаменяемо для описания пористых сеток по настоящему изобретению. Сравните с традиционной сажей, которая не имеет внутричастичной пористой структуры внутри частицы сажи, но агрегаты частиц сажи могут иметь свойства пористости между частицами. В то время как межчастичные/межмолекулярные поры представляют собой пространство между физическими агрегированными частицами (сетками), внутричастичные/внутримолекулярные поры представляют собой пространство внутри самой сетки.

Без привязки к какой-либо теории считается, что выгода сетки с внутричастичной пористостью по сравнению с сеткой с межчастичной пористостью заключается в том, что первая является более жесткой и более устойчивой к дроблению и разрушению при приложении силы. Внутричастичная пористость относится к порам, существующим внутри (нано)частицы. Межчастичная пористость относится к порам, существующим в качестве эффекта укладки индивидуальных частиц. Межчастичные поры являются более слабыми из-за границы раздела частиц и имеют тенденцию к схлопыванию. Внутричастичные поры являются прочными благодаря окружающей их ковалентно связанной структуре, и могут выдерживать высокие силы и давления без разрушения.

Как было упомянуто выше, известные армирующие агенты, такие как сажа, состоят из агрегатов или агломератов сферических частиц, которые могут образовывать трехмерную структуру, но без какой-либо ковалентной связи между отдельными частицами (не «химически связанную»), имея таким образом межчастичную пористость. Подводя итог, внутричастичная пористость относится к ситуации, в которой атомы углерода, окружающие поры, ковалентно связаны, а межчастичная пористость относится к порам, находящимся между частицами, которые физически агрегированы, агломерированы и т.п.

Поскольку сетка по настоящему изобретению может рассматриваться как одна большая молекула, нет никакой потребности сплавлять частицы или части сетки вместе. Следовательно, предпочтительно, чтобы пористая сетка из химически связанных углеродных нановолокон была несплавленной, внутричастично пористой, взаимосвязанной содержащей углеродные нановолокна углеродной сеткой, имеющей внутричастичную пористость. В одном предпочтительном варианте осуществления объем внутричастичного порового пространства может быть охарактеризован как дополнительно описано ниже, например в терминах ртутной порозиметрии (ASTM D4404-10) или способа Брунауэра, Эммета и Теллера (BET) (ISO 9277:10).

Специалист в данной области техники легко поймет, что термин «химически взаимосвязанная» в пористой, химически взаимосвязанной, содержащей углеродные нановолокна углеродной сетке подразумевают, что углеродные нановолокна связаны с другим углеродными нановолокнами химическими связями. Также подразумевается, что химическая связь является синонимом молекулярной или ковалентной связи. Обычно те места, где соединяются углеродные нановолокна, обозначаются как соединения или соединения волокон, которые таким образом можно удобно назвать «ковалентными соединениями». Эти термины используются в данном тексте взаимозаменяемо. В углеродных сетках в соответствии с настоящим изобретением соединения формируются за счет ковалентно связанных атомов углерода. Из этого следует, что длина волокна определяется как расстояние между соединениями, которые соединены волокнистым углеродным материалом.

По меньшей мере часть волокон в содержащих углеродное нановолокно сетках по настоящему изобретению представляют собой кристаллические углеродные нановолокна. Предпочтительно по меньшей мере 20 мас.% углерода в углеродных сетках в настоящем изобретении являются кристаллическими, более предпочтительно по меньшей мере 40 мас.%, еще более предпочтительно по меньшей мере 60 мас.%, еще более предпочтительно по меньшей мере 80 мас.%, и наиболее предпочтительно по меньшей мере 90 мас.%. Альтернативно количество кристаллического углерода составляет 20-90 мас.%, более предпочтительно 30-70 мас.%, и более предпочтительно 40-50 мас.% по сравнению с общим содержанием углерода в углеродных сетках по настоящему изобретению. Здесь термин «кристаллический» имеет обычное значение и относится к степени структурного порядка в материале. Другими словами, атомы углерода в нановолокнах до некоторой степени располагаются регулярным, периодическим образом. Области или объемы, которые являются кристаллическими, могут быть обозначены как кристаллиты. Следовательно, углеродный кристаллит представляет собой индивидуальный углеродный кристалл. Мерой размера углеродных кристаллитов является высота укладки графитовых слоев. Стандартные в соответствии с ASTM сорта сажи имеют высоту укладки графитовых слоев внутри этих кристаллитов в пределах 11-13 Å (ангстрем). Содержащие углеродные нановолокна углеродные сетки по настоящему изобретению имеют высоту укладки по меньшей мере 15 Å, предпочтительно по меньшей мере 16 Å, более предпочтительно по меньшей мере 17 Å, еще более предпочтительно по меньшей мере 18 Å, еще более предпочтительно по меньшей мере 19 Å, и наиболее предпочтительно по меньшей мере 20 Å. При необходимости могут быть произведены углеродные сетки с кристаллитами размером вплоть до 100 Å. Следовательно, углеродные сетки по настоящему изобретению имеют высоту укладки вплоть до 100 Å, более предпочтительно вплоть до 80 Å, еще более предпочтительно вплоть до 60 Å, еще более предпочтительно вплоть до 40 Å, и еще более предпочтительно вплоть до 30 Å. Поэтому подразумевается, что высота укладки графитовых слоев внутри кристаллитов в углеродных сетках по настоящему изобретению составляет 15-90 Å, более предпочтительно 16-70 Å, еще более предпочтительно 17-50 Å, еще более предпочтительно 18-30 Å и наиболее предпочтительно 19-25 Å.

Пористые, химически взаимосвязанные углеродные сетки, содержащие углеродные нановолокна, могут быть определены как имеющие химически взаимосвязанные углеродные нановолокна, причем углеродные нановолокна связываются между собой посредством соединительных частей, при этом несколько (обычно 3 или больше, предпочтительно 10 или больше) нановолокон соединяются ковалентно. Упомянутые углеродные нановолокна являются частями сетки между соединениями. Волокна обычно представляют собой удлиненные тела, которые являются сплошными (то есть не полыми), предпочтительно имеющими средний диаметр или толщину 1-500 нм, предпочтительно 5-350 нм, более предпочтительно вплоть до 100 нм, в одном варианте осуществления 50-100 нм, по сравнению со средним размером частиц сажи 10-400 нм. В одном варианте осуществления средняя длина волокна (то есть среднее расстояние между двумя соединениями), определяемая, например, с использованием SEM, предпочтительно находится в диапазоне 30-10000 нм, более предпочтительно 50-5000 нм, более предпочтительно 100-5000 нм, и наиболее предпочтительно по меньшей мере 200-5000 нм.

Нановолокна или структуры предпочтительно могут быть описаны в терминах среднего отношения длины волокна к его толщине по меньшей мере 2, предпочтительно по меньшей мере 3, более предпочтительно по меньшей мере 4, и наиболее предпочтительно по меньшей мере 5, предпочтительно самое большее 50; что резко контрастирует с аморфными (физически связанными) агрегатами, образованными из сферических частиц, получаемыми путем обычного производства сажи.

Структуры из углеродного нановолокна могут быть определены как углеродные сетки, сформированные химически взаимосвязанными углеродными нановолокнами. Упомянутые углеродные сетки имеют трехмерную конфигурацию, в которой имеется отверстие между углеродными нановолокнами, доступное для непрерывной фазы, которая может быть жидкостью, такой как растворитель или водная фаза, газом или любой другой фазой. Упомянутые углеродные сетки имеют диаметр по меньшей мере 0,5 мкм, предпочтительно по меньшей мере 1 мкм, предпочтительно по меньшей мере 5 мкм, более предпочтительно по меньшей мере 10 мкм, еще более предпочтительно по меньшей мере 20 мкм, и наиболее предпочтительно 25 мкм во всех измерениях. Альтернативно упомянутые углеродные сетки имеют диаметр по меньшей мере 1 мкм в двух измерениях и по меньшей мере 5 мкм в диаметре, предпочтительно по меньшей мере 10 мкм в диаметре, более предпочтительно по меньшей мере 20 мкм в диаметре и наиболее предпочтительно по меньшей мере 25 мкм в диаметре в другом измерении. Здесь, а также по всему тексту термин «измерение» используется в обычном смысле и относится к пространственному измерению. Существуют три пространственных измерения, которые являются ортогональными друг другу и определяют пространство в его обычном физическом смысле. Кроме того, возможно, что упомянутые углеродные сетки имеют диаметр по меньшей мере 10 мкм в 2 измерениях и по меньшей мере 15 мкм, предпочтительно по меньшей мере 20 мкм, более предпочтительно по меньшей мере 25 мкм, еще более предпочтительно по меньшей мере 30 мкм, и наиболее предпочтительно по меньшей мере 50 мкм в диаметре в другом измерении.

Содержащие углеродные нановолокна углеродные сетки могут иметь объемный размер агрегатов, измеряемый с использованием лазерной дифракции (ISO 13320) или анализа динамического рассеяния света, составляющий 0,1-100 мкм, предпочтительно 1-50 мкм, более предпочтительно 4-40 мкм, более предпочтительно 5-35 мкм, более предпочтительно 6-30 мкм, еще более предпочтительно 7-25 мкм, и наиболее предпочтительно 8-20 мкм.

Содержащие углеродные нановолокна углеродные сетки могут иметь диаметр внутричастичных пор, измеряемый с использованием способа ртутной порозиметрии (ASTM D4404-10), составляющий 5-150 нм, предпочтительно 10-120 нм, и наиболее предпочтительно 10-100 нм.

Содержащие углеродные нановолокна углеродные сетки могут иметь внутричастичный объем, измеряемый с использованием способа ртутной порозиметрии (ASTM D4404-10), составляющий 0,10-1,1 см3/г, предпочтительно 0,51-1,0 см3/г, и наиболее предпочтительно 0,59-0,91 см3/г.

Площадь поверхности содержащих углеродные нановолокна углеродных сеток, измеряемая способом Брунауэра, Эммета и Теллера (BET) (ISO 9277:10), предпочтительно находится в диапазоне 40-120 м2/г, более предпочтительно 45-110 м2/г, еще более предпочтительно 50-100 м2/г, и наиболее предпочтительно 50-90 м2/г.

Пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки могут также содержать частицы сажи, встроенные как часть сетки. Эти частицы в основном находятся в соединениях между углеродными нановолокнами, но могут также присутствовать и в других частях сетки. Частицы сажи предпочтительно имеют диаметр, составляющий по меньшей мере 0,5 от диаметра углеродных нановолокон, более предпочтительно по меньшей мере тот же самый диаметр, что и у углеродных нановолокон, еще более предпочтительно по меньшей мере в 2 раза больше, чем диаметр углеродных нановолокон, еще более предпочтительно по меньшей мере в 3 раза больше, чем диаметр углеродных нановолокон, еще более предпочтительно по меньшей мере в 4 раза больше, чем диаметр углеродных нановолокон, и наиболее предпочтительно по меньшей мере в 5 раз больше, чем диаметр углеродных нановолокон. Предпочтительно, чтобы диаметр частиц сажи был самое большее в 10 раз больше, чем диаметр углеродных нановолокон. Такие смешанные сетки обозначаются как гибридные сетки.

Пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки имеют функционализированную поверхность. Другими словами, эта поверхность содержит группы, которые изменяют гидрофобную природу поверхности, типичную для углерода, в сторону большей гидрофильности. Поверхность углеродных сеток содержит карбоксильные группы, гидроксильные группы и фенольные группы. Эти группы придают некоторую полярность поверхности и могут изменять свойства композитного материала, содержащего функционализированные углеродные сетки. Без привязки к какой-либо конкретной теории считается, что функционализированные группы связываются с эластомером, например путем образования водородных связей, и поэтому увеличивают упругость материалов. Следовательно, по меньшей мере жесткость и долговечность материала изменяются, что может привести к более низкому сопротивлению качению и увеличению срока службы армированного эластомера, в частности шин или конвейерных лент, содержащих упомянутый армированный эластомер.

Пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки могут содержать наночастицы металлического катализатора. Они являются следами способа приготовления. Эти частицы могут иметь средний размер от 1 нм до 100 нм. Предпочтительно упомянутые частицы представляют собой монодисперсные частицы, имеющие отклонения от их среднего размера в пределах 10%, более предпочтительно в пределах 5%. Неограничивающими примерами наночастиц, включенных в содержащие углеродные нановолокна углеродные сетки, являются благородные металлы (Pt, Pd, Au, Ag), элементы семейства железа (Fe, Co и Ni), Ru и Cu. Подходящие комплексные соединения металла могут быть (i) прекурсорами платины, такими как H2PtCl6; H2PtCl6.xH2O; K2PtCl4; K2PtCl4.xH2O; Pt(NH3)4(NO3)2; Pt(C5H7O2)2, (ii) прекурсорами рутения, такими как Ru(NO)(NO3)3; Ru(dip)3Cl2 [dip=4,7-дифенил-1,10-фенантролин]; RuCl3, или (iii) прекурсорами палладия, такими как Pd(NO3)2, или (iv) прекурсорами никеля, такими как NiCl2 или NiCl2.xH2O; Ni(NO3)2; Ni(NO3)2.xH2O; Ni(CH3COO)2; Ni(CH3COO)2.xH2O; Ni(AOT)2 [AOT=бис(2-этилгексил)сульфосукцинат], где x может быть любым целым числом, выбираемым из 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10, и обычно может быть равно 6, 7 или 8.

Пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки предпочтительно получаются с помощью процесса для производства сеток из кристаллического углерода в реакторе 3, который содержит реакционную зону 3b и зону 3c завершения, путем впрыскивания микроэмульсии типа «вода в масле» или взаимно-непрерывной микроэмульсии c, содержащей наночастицы металлического катализатора, в реакционную зону 3b с температурой выше 600°C, предпочтительно выше 700°C, более предпочтительно выше 900°C, еще более предпочтительно выше 1000°C, более предпочтительно выше 1100°C, предпочтительно вплоть до 3000°C, более предпочтительно вплоть до 2500°C, наиболее предпочтительно вплоть до 2000°C, для производства сеток e из кристаллического углерода, передачи этих сеток e в зону 3c завершения, и гашения или остановки реакции формирования сеток из кристаллического углерода в зоне завершения путем распыления воды d.

В более предпочтительном варианте осуществления сетки получаются с помощью вышеописанного процесса, в котором упомянутый реактор представляет собой реактор 3 для печной сажи, который содержит, вдоль оси реактора 3, зону 3a горения, реакционную зону 3b и зону 3c завершения, путем создания потока горячего отходящего газа a1 в зоне горения за счет сжигания топлива в кислородсодержащем газе b и прохождения отходящего газа a1 из зоны горения 3a в реакционную зону 3b, распыления микроэмульсии типа «вода в масле» или взаимно-непрерывной микроэмульсии c, содержащей наночастицы металлического катализатора, в реакционной зоне 3b, содержащей горячий отходящий газ, карбонизации упомянутой эмульсии при температуре выше 600°C, предпочтительно выше 700°C, более предпочтительно выше 900°C, еще более предпочтительно выше 1000°C, более предпочтительно выше 1100°C, предпочтительно вплоть до 3000°C, более предпочтительно вплоть до 2500°C, наиболее предпочтительно вплоть до 2000°C, и гашения или остановки реакции в зоне 3c завершения путем распыления воды d для получения кристаллических углеродных сеток e.

Сетки предпочтительно получаются с помощью вышеописанного процесса, дополнительные подробности которого приводятся ниже в разделе «Процесс для получения содержащих углеродные нановолокна углеродных сеток» и на Фиг. 1A.

Термин эластомер является комбинацией эластичного материала и полимера. Он относится к материалу, имеющему вязкоупругие свойства. Это поведение сочетает в себе вязкое поведение - материал демонстрирует определенную устойчивость к деформации при приложении напряжения - с упругим поведением - материал деформируется при приложении напряжения и возвращается к своей исходной форме, когда напряжение снимается. Эластомеры принято называть каучуками. Эти термины являются взаимозаменяемыми и используются без различия в данном тексте, как и в соответствующей области техники. Эластомеры могут быть сшиты для повышения их эластичности и уменьшения вязкости. Например, каучуки, такие как бутадиеновые каучуки и бутадиен-стирольные каучуки (SBR), могут быть вулканизованы. Для целей настоящего изобретения термин «эластомерная матрица» обозначает все эластомеры (или каучуки) резиновой композиции. Таким образом, эластомерная матрица может, в частности, состоять из одного эластомера, а также из смеси двух или более эластомеров.

Армированный эластомер относится к эластомеру, содержащему эластомерную матрицу, дополненную армирующим материалом, таким как армирующий наполнитель. Упомянутый армирующий материал улучшает свойства эластомера, такие как сопротивление истиранию и усталостную стойкость в целом, а также сопротивление качению, сцепление на мокрой дороге, характеристики на снегу, износостойкость и срок службы в случае шин. Примеры армирующего наполнителя включают в себя сажу и армирующие минеральные наполнители, такие как наполнители кремнистого типа, в частности кремнезема (SiO2), или глиноземного типа, в частности глинозема (Al2O3). Используемый кремнезем может быть любым армирующим кремнеземом, известным специалисту в данной области техники, в частности любым осажденным или пирогенным кремнеземом, имеющим удельную площадь поверхности по BET и удельную площадь поверхности по CTAB, которые обе составляют менее 450 м2/г, предпочтительно от 30 до 400 м2/г.

Углеродные сетки по настоящему изобретению функционируют как армирующий материал. Количество пористых, химически связанных, кристаллических, содержащих углеродные нановолокна углеродных сеток внутри армированного эластомера составляет 1-60 мас.%, предпочтительно 10-55 мас.%, более предпочтительно 20-50 мас.%, еще более предпочтительно 30-50 мас.%, и еще более предпочтительно 35-45 мас.%. Здесь мас.% определяется в его обычном значении и относится к процентному содержанию по массе или массовой доле, нормированной к 100%. Он определяется как количество конкретного компонента (в данном случае содержащих углеродные нановолокна углеродных сеток), поделенное на количество всех компонентов (в данном случае эластомера, включая все добавленные материалы) и умноженное на 100%. Принято считать, что 100% относится ко всему материалу, из которого состоит армированный эластомер.

Альтернативно количество пористых, химически взаимосвязанных, кристаллических структур из углеродного нановолокна в армированном эластомере может составлять 10-120 м.ч. на 100 м.ч. смолы, предпочтительно 15-60 м.ч. на 100 м.ч. смолы, более предпочтительно 20-50 м.ч. на 100 м.ч. смолы, еще более предпочтительно 30-50 м.ч. на 100 м.ч. смолы, и наиболее предпочтительно 40-50 м.ч. на 100 м.ч. смолы. Здесь «м.ч. на 100 м.ч. смолы» относится количеству частей на сто частей каучука, что является общепринятой мерой в резиновой промышленности, используемой для указания состава каучука. Здесь все ингредиенты определяются количественно как количество м.ч. на 100 м.ч. эластомера. Таким образом, общее количество превышает 100. Например типичная резина может содержать 100 м.ч. на 100 м.ч. смолы каучука, 50 м.ч. на 100 м.ч. смолы сажи, 30 м.ч. на 100 м.ч. смолы смазочного материала и 20 м.ч. на 100 м.ч. смолы дополнительных добавок. В этом случае уровень включения сажи составляет 50 м.ч. на 100 м.ч. смолы или 25 мас.%.

При желании пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки могут быть смешаны с другими (обычными) армирующими наполнителями. Например, эластомер может быть армирован за счет включения 10-40 м.ч. на 100 м.ч. смолы сажи и 10-40 м.ч. на 100 м.ч. смолы пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток, более предпочтительно 20-30 м.ч. на 100 м.ч. смолы сажи и 20-30 м.ч. на 100 м.ч. смолы пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток. Могут быть добавлены и другие армирующие наполнители, например дополнительные 5-25 м.ч. на 100 м.ч. смолы кремнезема, дополнительные 5-25 м.ч. на 100 м.ч. смолы глинозема, или и то, и другое.

Любая сажа, подходящая для армирования натурального каучука, может использоваться в дополнение к содержащим углеродные нановолокна углеродным сеткам для армирования эластомеров. Неограничивающие примеры подходящей сажи включают в себя: сверхизносостойкую печную сажу (SAF N110), промежуточную SAF 1N220, износостойкую печную сажу (HAF N330), легко обрабатываемую канальную сажу (EPC N300), быстро экструдируемую печную сажу (FEF N550), высокомодульную печную сажу (HMF N683), полуармирующую печную сажу (SRF N770), тонкую термическую сажу (FT N880) и среднюю термическую сажу (MT N990).

Любой осажденный кремнезем, подходящий для армирования натурального каучука, может использоваться в дополнение к содержащим углеродные нановолокна углеродным сеткам для армирования эластомеров. Неограничивающие примеры подходящего осажденного кремнезема включают в себя кремнеземы Ultrasil 7000 и Ultrasil 7005 производства компании Evonik, кремнеземы Zeosil 1165MP, 1135MP и 1115MP производства компании Rhodia, кремнезем Hi-Sil EZ150G производства компании PPG и кремнеземы Zeopol 8715, 8745 и 8755 производства компании Huber. Когда кремнезем включается в эластомер, обычно полезно также включать и кремнийорганический аппрет (связывающий агент).

Армирующие материалы, такие как сетки, могут смешиваться с эластомерной матрицей, когда она находится в податливом или жидком состоянии, до тех пор, пока они не будут равномерно диспергированы в упомянутой эластомерной матрице. Для облегчения транспортировки и обработки эти армирующие материалы могут быть изготовлены в виде таблеток, микрогранул, шариков, гранул или любой другой подходящей уплотненной формы.

При необходимости можно использовать связующий агент для обеспечения прочной связи между армирующим наполнителем и эластомером. Использование такого агента особенно распространено в комбинации с наполнителями кремнистого типа, но в принципе может выгодно использоваться с любым минеральным наполнителем. Примеры таких связующих наполнителей включают в себя меркапто-функциональные силаны, а также бис-алкоксисиланы полисульфида.

В дополнение к армирующим наполнителям, которые добавляются прежде всего для улучшения свойств эластомера и имеют в качестве дополнительного преимущества ограничение стоимости конечного продукта, также может быть полезным добавление инертного наполнителя. Упомянутый инертный наполнитель не армирует эластомер, и таким образом добавляется только для ограничения или снижения стоимости конечного продукта. Уровень включения инертного наполнителя может составлять 0-40 мас.%, предпочтительно 10-35 мас.%, и более предпочтительно 20-30 мас.%. Этот уровень включения может составлять 0-80 м.ч. на 100 м.ч. смолы, предпочтительно 20-70 м.ч. на 100 м.ч. смолы, и более предпочтительно 40-60 м.ч. на 100 м.ч. смолы. Считается, что определение точных уровней и выбор наполнителя входят в компетенцию специалиста в данной области техники. Инертный наполнитель (наполнители), который может использоваться в соответствии с настоящим изобретением, может быть выбран из мела, глины, бентонита, талька, каолина, стеклянных микрошариков, стеклянных чешуек, а также их смеси. Предпочтительно инертный наполнитель является мелом. Мел может находиться в форме частиц, имеющих средний размер (по массе) больше чем 1 мкм. Медианный размер частиц мела предпочтительно составляет 0,1-200 мкм, более конкретно 0,5-30 мкм, и еще более предпочтительно 1-20 мкм. Разновидностями мела, известными специалисту в данной области техники, являются естественные карбонаты кальция (мел) или синтетические карбонаты кальция с покрытием (например, стеариновой кислотой) или без него.

Эластомер, который армируется в соответствии с настоящим изобретением, может быть любым эластомером. Предпочтительно использование пористых, химически взаимосвязанных, кристаллических структур углеродных нановолокон предназначено для армирования бутадиеновых каучуков, наиболее предпочтительно для армирования бутадиен-стирольного каучука (SBR), этиленпропилендиенового мономерного каучука (EPDM), натурального каучука (NR), винилиденфторидных мономерных каучуков (FKM), перфторэластомеров (FFKM) и тетрафторэтилен/пропиленовых каучуков (FEPM), или их комбинаций. Предпочтительно эластомер (эластомеры) представляет собой или содержит бутадиеновый каучук, этиленпропилендиеновый мономерный каучук (EPDM), натуральный каучук (NR), винилиденфторидные мономерные каучуки (FKM), перфторэластомеры (FFKM) и/или тетрафторэтилен/пропиленовые каучуки (FEPM). Более предпочтительно эластомер содержит бутадиен-стирольный каучук (SBR), и еще более предпочтительно эластомер является бутадиен-стирольным каучуком (SBR).

Если это полезно, армированный эластомер может содержать дополнительные ингредиенты. Например, армированный эластомер может содержать отвердитель. В отверждаемом серой или вулканизируемом каучуке может быть полезным введение донора серы. Альтернативно могут использоваться перекиси или фторзамещенные углеводороды. В дополнение к этому может быть добавлен активатор, который облегчает вулканизацию. В отверждаемых серой или вулканизируемых каучуках типичными активаторами являются оксид цинка и стеариновая кислота. Армированный эластомер с активатором может также содержать ускоряющую добавку, такую как N-трет-бутил-2-бензотиазилсульфенамид (TBBS), для ускорения вулканизации.

В том случае, если желательно, чтобы конечный продукт представлял собой пену, в эластомер может быть введен вспенивающий агент, такой как бикарбонат натрия. Либо, в противоположном случае, когда воздушные карманы или пузырьки являются нежелательными, можно добавить осушитель для удаления любых оставшихся следов воды.

Если конечный продукт представляет собой склеенный композит, такой как шина, шланг или ремень, может быть полезным включить связующий агент. Подходящие связующие агенты могут включать в себя соли на основе кобальта, такие как нафтенат кобальта или стеарат кобальта, а также патентованные материалы на основе комплексов кобальта и бора.

В том случае, если желательно улучшить гибкость эластомера при низких температурах, может быть добавлен пластификатор. При желании эластомеру можно придать огнестойкость, добавив антипирен.

Использование пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток для армирования эластомеров приводит к получению высококачественного эластомера, который является весьма подходящим для использования в автомобильных шинах или других автомобильных продуктах, а также в резинотехнических изделиях, таких как конвейерные ленты, шланги, резиновые накладки, прокладки опорной части мостов и антивибрационные крепления. Также упомянутые эластомеры могут использоваться в качестве обуви, подметок и/или дверных матов.

Применение

Вышеописанное использование пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток (или, иначе говоря, пористых углеродных сеток, которые содержат химически взаимосвязанные углеродные нановолокна) для армирования эластомеров дает армированные эластомеры с очень высокими эксплуатационными характеристиками, которые могут быть использованы во многих приложениях. Следовательно, настоящее изобретение также может быть описано как армированный эластомер, содержащий пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки, в котором уровень включения пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток составляет 1-60 мас.%, предпочтительно 10-55 мас.%, более предпочтительно 20-50 мас.%, еще более предпочтительно 30-50 мас.%, и еще более предпочтительно 35-45 мас.%. Альтернативно уровень включения пористых, химически взаимосвязанных, кристаллических структур из углеродного нановолокна может быть описан как 10-120 м.ч. на 100 м.ч. смолы, предпочтительно 10-60 м.ч. на 100 м.ч. смолы, более предпочтительно 20-50 м.ч. на 100 м.ч. смолы, еще более предпочтительно 30-50 м.ч. на 100 м.ч. смолы, и еще более предпочтительно 40-50 м.ч. на 100 м.ч. смолы. Сетки могут быть дополнительно охарактеризованы с точки зрения кристалличности и внутричастичной пористости, как было подробно описано выше.

Армированный эластомер по настоящему изобретению является особенно подходящим для использования при изготовлении шин и/или резинотехнических изделий. Следовательно, настоящее изобретение распространяется на шины и/или резинотехнические изделия, содержащие армированный эластомер, содержащий пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки. Здесь шина может быть автомобильной шиной, такой как летняя автомобильная шина или зимняя автомобильная шина, шиной для грузового автомобиля, шиной для велосипеда или мотоцикла, или любой другой шиной. Резинотехнические изделия могут относиться к конвейерным лентам, трубкам, системам уплотнения и т.п. Армированный эластомер по настоящему изобретению может использоваться во всех частях шины или резинотехнического изделия. Он является особенно подходящим для использования в протекторе шины, то есть той части шины, которая находится в контакте с дорогой. В одном особенно предпочтительном варианте осуществления шина в соответствии с настоящим изобретением содержит армированный бутадиен-стирольный каучук. Упомянутые шины с армированным эластомером в соответствии с настоящим изобретением в протекторе имеют превосходные свойства по сравнению с шинами, протектор которых содержит просто сажу и/или кремнезем.

Свойства шин в соответствии с настоящим изобретением могут быть настроены для уменьшения сопротивления качению без ухудшения сцепления с мокрым дорожным покрытием или износа протектора/износостойкости/срока службы. Или, при желании, шины могут быть настроены для увеличения сцепления шины с мокрым дорожным покрытием без ухудшения гибкости или жесткости. Альтернативно шина в соответствии с настоящим изобретением может быть настроена так, чтобы обеспечить превосходные характеристики зимней шины без ухудшения сцепления с мокрым дорожным покрытием. Такая шина может даже иметь улучшенное сцепление с мокрым дорожным покрытием, а также улучшенное удлинение и уменьшенную жесткость, что делает ее пригодной в качестве зимней шины. Более подробно это описано в примере 1. Без привязки к какой-либо конкретной теории, эти улучшения могут быть связаны с сетками, демонстрирующими низкую деформацию (ползучесть и сжатие).

Обычно сцепление шины с мокрым дорожным покрытием (WG) измеряется с использованием стандарта ISO4664-1:2011. В этом общепринятом способе тангенс дельта при 0°C используется в качестве меры сцепления шины с мокрым дорожным покрытием. Предпочтительно тангенс дельта при 0°C для армированного эластомера в соответствии с настоящим изобретением составляет по меньшей мере 0,1250, более предпочтительно по меньшей мере 0,1500, более предпочтительно по меньшей мере 0,1775, еще более предпочтительно по меньшей мере 0,1800, еще более предпочтительно по меньшей мере 0,1825 и наиболее предпочтительно по меньшей мере 0,1850.

Для оценки сопротивления качению (RRC) в соответствии со стандартом ISO4664-1:2011 в качестве меры используется тангенс дельта при 60°C. Предпочтительно тангенс дельта при 60°C для армированного эластомера в соответствии с настоящим изобретением составляет самое большее 0,1350, более предпочтительно самое большее 0,1300, еще более предпочтительно самое большее 0,1275, еще более предпочтительно самое большее 0,1250, и наиболее предпочтительно самое большее 0,1225.

Шина в соответствии с настоящим изобретением является очень стойкой к износу протектора. Для оценки этого свойства часто используется сопротивление истиранию, определяемое как потеря объема в соответствии со стандартом ISO 4649:2010, способ A. Армированный эластомер в соответствии с настоящим изобретением предпочтительно имеет потерю объема менее 115 мм3, более предпочтительно 110 мм3, еще более предпочтительно 105 мм3, и наиболее предпочтительно 100 мм3.

Предпочтительно армированный эластомер в соответствии с настоящим изобретением имеет жесткость, измеряемую с использованием модуля 300%, как это определено в стандарте ISO37:2011. Модуль 300% армированного эластомера в соответствии с настоящим изобретением предпочтительно составляет по меньшей мере 10 МПа, предпочтительно по меньшей мере 12 МПа, более предпочтительно по меньшей мере 14 МПа, еще более предпочтительно по меньшей мере 16 МПа, и наиболее предпочтительно по меньшей мере 18 МПа.

Армированный эластомер в соответствии с настоящим изобретением предпочтительно имеет прочность при максимальном растяжении, определяемую в стандарте ISO37:2011, по меньшей мере 20 МПа, более предпочтительно по меньшей мере 22 МПа, более предпочтительно по меньшей мере 24 МПа, еще более предпочтительно по меньшей мере 26 МПа, и наиболее предпочтительно по меньшей мере 28 МПа.

Предпочтительно относительное удлинение при разрыве армированного эластомера в соответствии с настоящим изобретением, определяемое в стандарте ISO37:2011, составляет по меньшей мере 350%, более предпочтительно по меньшей мере 400%, еще более предпочтительно по меньшей мере 450%, еще более предпочтительно по меньшей мере 475%, и наиболее предпочтительно по меньшей мере 500%.

Армированный эластомер в соответствии с настоящим изобретением предпочтительно имеет прочность на разрыв, определяемую в стандарте ISO34-1:2015, по меньшей мере 25 кН/м, более предпочтительно по меньшей мере 27 кН/м, еще более предпочтительно по меньшей мере 29 кН/м, и наиболее предпочтительно по меньшей мере 30 кН/м.

В одном варианте осуществления сетки используются для уменьшения накопления тепла в армированном эластомере.

Армированный эластомер в соответствии с настоящим изобретением предпочтительно имеет повышение температуры при накоплении тепла, определяемое в стандарте ISO 4666-3:2016, максимум 30°C, более предпочтительно самое большее 29°C, еще более предпочтительно самое большее 28°C, и наиболее предпочтительно самое большее 26°C. В одном предпочтительном варианте осуществления армированный эластомер, показывающий такие свойства накопления тепла, по существу является бескомпромиссным с точки зрения по меньшей мере одного, более предпочтительно по меньшей мере двух, и еще более предпочтительно всех из прочности при растяжении (ISO37:2011), сопротивления истиранию (ISO 4649:2010) и сопротивления качению (ISO4664-1:2011), как было определено выше.

Армированный эластомер в соответствии с настоящим изобретением предпочтительно имеет ползучесть, определяемую в стандарте ISO 4666-3:2016, максимум 3%, более предпочтительно максимум 2,9%, и еще более предпочтительно максимум 2,6%.

Проблема при разработке эластомеров часто состоит в том, чтобы улучшить одно свойство без ущерба для других свойств. Углеродные сетки удовлетворяют потребность в упрочнении эластомеров, и при этом улучшают или сохраняют тангенс дельта при 0°C без ущерба для тангенса дельта при 60°C и без ущерба для других свойств, таких как сопротивление истиранию, модуль 300%, прочность при максимальном растяжении, относительное удлинение при разрыве и/или прочность на разрыв. При использовании в протекторе шины очень полезно иметь тангенс дельта при 0°C (сцепление шины с мокрым дорожным покрытием) высоким, а тангенс дельта при 60°C (сопротивление качению) низким. Такой протектор позволит изготавливать шину, которая будет иметь как низкое сопротивление качению, что означает более экономичный расход топлива, так и более высокое сцепление шины с мокрым дорожным покрытием, что означает повышенную безопасность. Поэтому предпочтительно, чтобы армированный эластомер соответствовал по меньшей мере 4, более предпочтительно по меньшей мере 5, еще более предпочтительно по меньшей мере 6, и наиболее предпочтительно всем из следующих характеристик в соответствии с вариантом осуществления (а) в нижеприведенной таблице:

Эти числа относятся к свойствам армированных эластомеров.

Особенно предпочтительно, чтобы армированный эластомер соответствовал по меньшей мере 4, более предпочтительно по меньшей мере 5, еще более предпочтительно по меньшей мере 6, и наиболее предпочтительно всем из характеристик в соответствии с вариантом осуществления (b) в вышеприведенной таблице.

Более предпочтительно, чтобы армированный эластомер соответствовал по меньшей мере 4, более предпочтительно по меньшей мере 5, еще более предпочтительно по меньшей мере 6, и наиболее предпочтительно всем из характеристик в соответствии с вариантом осуществления (с) в вышеприведенной таблице.

Наиболее предпочтительно, чтобы армированный эластомер соответствовал по меньшей мере 4, более предпочтительно по меньшей мере 5, еще более предпочтительно по меньшей мере 6, и наиболее предпочтительно всем из характеристик в соответствии с вариантом осуществления (d) в вышеприведенной таблице.

В одном варианте осуществления сетки используются для улучшения удельной электропроводности армированного эластомера.

Армированный эластомер в соответствии с настоящим изобретением предпочтительно имеет объемное удельное электрическое сопротивление, составляющее предпочтительно менее 106 (1000000), что воспринимается как статическое, причем армированный эластомер, демонстрирующий такую улучшенную удельную электропроводность, по существу является бескомпромиссным с точки зрения твердости. Его объемное удельное электрическое сопротивление предпочтительно по меньшей мере на один, более предпочтительно по меньшей мере на два порядка ниже, чем у традиционной сажи. Предпочтительно, чтобы армированный эластомер, имеющий выгодную характеристику объемного удельного электрического сопротивления, соответствовал по меньшей мере 4, более предпочтительно по меньшей мере 5, еще более предпочтительно по меньшей мере 6, и наиболее предпочтительно всем из характеристик в соответствии с вариантом осуществления (a) или (b) или (c) или (d) в вышеприведенной таблице.

Использование углеродных сеток для армирования эластомеров позволяет обеспечить очень жесткий материал с высокой прочностью на разрыв. Это означает, что материал имеет меньшую вероятность разрушения, и, следовательно, прослужит дольше. Например, в случае шин это может привести к более долговечным шинам, более устойчивым к проколам. Те же самые преимущества работают и для конвейерными лентами, которые могут переносить более тяжелые грузы без разрывов, и которые являются более энергоэффективными из-за низкого сопротивления качению. Кроме того, армированный эластомер по настоящему изобретению является весьма подходящим для резинотехнических изделий. Вышеописанные свойства являются подходящими во многих областях промышленной технологии. Например, в области конвейерных лент очень полезно понизить сопротивление качению, чтобы уменьшить мощность, требуемую для привода ремня. Также сцепление с мокрой поверхностью может быть очень полезным, поскольку изделия, транспортируемые на ремне, с меньшей вероятностью будут падать с него. В дополнение к этому, высокое сопротивление истиранию и прочность на разрыв считаются полезными в области конвейерных лент. Аналогичным образом армированный эластомер в соответствии с настоящим изобретением является весьма подходящим для использования в (промышленных) трубках. Здесь также полезными считаются высокая стойкость к истиранию и высокая прочность на разрыв.

Армированный эластомер по настоящему изобретению может также использоваться в любом из других приложений, где обычно используются каучуки. Неограничивающие примеры этих приложений включают в себя обувь, такую как подошвы и ботинки, формованные резиновые детали, рукоятки, заглушки, колпачки, бамперы, диафрагмы и амортизаторы.

Процесс для получения содержащих углеродные нановолокна углеродных сеток

Процесс для получения пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток лучше всего можно описать как модифицированный процесс производства сажи, в котором под «модифицированным» понимается то, что подходящее масло, предпочтительно масло, содержащее по меньшей мере 14 атомов C (>C14), такое как исходное масло для сажи (CBFS), подается в реакционную зону реактора сажи как часть однофазной эмульсии, являющейся термодинамически стабильной микроэмульсией, содержащей наночастицы металлического катализатора. Эмульсия предпочтительно подается в реакционную зону путем распыления, и таким образом измельчения эмульсии на капельки. Хотя этот процесс может осуществляться периодическим или полупериодическим образом, модифицированный процесс производства сажи предпочтительно осуществляется как непрерывный процесс. Однофазная эмульсия является микроэмульсией, содержащей наночастицы металлического катализатора. Предпочтительная однофазная эмульсия содержит масло CBFS, и может упоминаться как «эмульгированное CBFS» в контексте настоящего изобретения.

Процесс для производства углеродных сеток может быть выполнен в реакторе 3, который содержит реакционную зону 3b и зону 3c завершения, путем впрыскивания однофазной эмульсии c, являющейся микроэмульсией, содержащей наночастицы металлического катализатора, предпочтительно содержащей CBFS эмульсией, в реакционную зону 3b с температурой выше 600°C, предпочтительно выше 700°C, более предпочтительно выше 900°C, еще более предпочтительно выше 1000°C, более предпочтительно выше 1100°C, предпочтительно вплоть до 3000°C, более предпочтительно вплоть до 2500°C, наиболее предпочтительно вплоть до 2000°C, для производства пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток, передачи этих сеток в зону 3c завершения, и гашения или остановки формирования пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток в зоне завершения путем распыления воды d. Однофазная эмульсия предпочтительно распыляется в реакционную зону. Это показано на Фиг. 1A.

Альтернативно процесс для производства пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток выполняется в печном реакторе 3 для сажи, который содержит, вдоль оси реактора 3, зону 3a горения, реакционную зону 3b и зону 3c завершения, путем создания потока горячего отходящего газа a1 в зоне горения за счет сжигания топлива в кислородсодержащем газе b и прохождения отходящего газа a1 из зоны горения 3a в реакционную зону 3b, распыления (измельчения) однофазной эмульсии c в соответствии с настоящим изобретением, предпочтительно микроэмульсии, содержащей наночастицы металлического катализатора, предпочтительно содержащей CBFS эмульсии, в реакционной зоне 3b, содержащей горячий отходящий газ, карбонизации упомянутой эмульсии при повышенных температурах (при температуре выше 600°C, предпочтительно выше 700°C, более предпочтительно выше 900°C, еще более предпочтительно выше 1000°C, более предпочтительно выше 1100°C, предпочтительно вплоть до 3000°C, более предпочтительно вплоть до 2500°C, наиболее предпочтительно вплоть до 2000°C), и гашения или остановки реакции (то есть формирования пористых, химически взаимосвязанных, содержащих углеродные нановолокна углеродных сеток) в зоне 3c завершения путем распыления воды d. Реакционная зона 3b содержит по меньшей мере один вход (предпочтительно сопло) для введения эмульсии, предпочтительно путем распыления. Это показано на Фиг. 1A.

Времена пребывания эмульсии в реакционной зоне печного реактора сажи могут быть относительно короткими, предпочтительно в пределах 1-1000 мс, и более предпочтительно 10-100 мс. Более длительные времена пребывания могут влиять на свойства углеродных сеток. Одним примером может быть размер кристаллитов, который является более высоким при использовании более длительного времени пребывания.

В соответствии с обычными процессами производства сажи масляная фаза может быть ароматической и/или алифатической, предпочтительно содержащей по меньшей мере 50 мас.% C14 или выше, более предпочтительно по меньшей мере 70 мас.% C14 или выше (по общей массе масла). Список типичных масел, которые могут использоваться для получения стабильных эмульсий, включает в себя, не ограничиваясь этим, получите устойчивые эмульсии, исходные масла для сажи (CBFS), фенольное масло, антраценовые масла, жирные кислоты (с короткой, средней и длинной цепью), сложные эфиры жирных кислот и парафины. Масло предпочтительно представляет собой C14 или выше. В одном варианте осуществления масло предпочтительно имеет высокую ароматичность. Ароматичность предпочтительно характеризуется в терминах индекса корреляции Горно-геологического бюро США (BMCI). Масло предпочтительно имеет значение BMCI > 50. В одном варианте осуществления масло имеет низкую ароматичность, предпочтительно BMCI < 15.

CBFS является экономически привлекательным источником масла в контексте настоящего изобретения и предпочтительно является смесью тяжелых углеводородов, содержащей преимущественно C14 - C50, причем суммарное количество C14 - C50 предпочтительно составляет по меньшей мере 50 мас.%, и более предпочтительно по меньшей мере 70 мас.% исходного сырья. Некоторые из наиболее важных исходных материалов, используемых для производства сажи, включают в себя осветленную суспензию нефти (CSO), получаемую при каталитическом крекинге газойлей в псевдоожиженном слое, остатки крекинга этилена от парового крекинга нафты и каменноугольные масла. Присутствие парафинов (<C15) существенно уменьшает их пригодность, и предпочтительной является более высокая ароматичность. Концентрация ароматических соединений определяет скорость, с которой формируются углеродные ядра. Исходное сырье для сажи предпочтительно имеет высокое значение BMCI, чтобы иметь возможность обеспечивать высокий выход при минимальном подводе тепла, что снижает стоимость производства. В одном предпочтительном варианте осуществления и в соответствии с текущими спецификациями CBFS масло, включая смеси масел, имеет значение BMCI больше чем 120. В то время как у специалиста в данной области техники не должно быть никаких трудностей с пониманием того, что является подходящим CBFS, просто в качестве ориентира следует отметить, что с точки зрения выхода значение BMCI для CBFS предпочтительно составляет больше чем 120, и еще более предпочтительно больше чем 132. Количество асфальтена в масле предпочтительно составляет менее 10 мас.%, и более предпочтительно менее 5,0 мас.% по массе CBFS. CBFS предпочтительно имеет низкое содержание серы, поскольку сера оказывает негативное влияние на качество продукта, приводит к снижению выхода и разъедает оборудование.

Предпочтительно, чтобы содержание серы в масле в соответствии со стандартом ASTM D1619 составляло менее 8,0 мас.%, предпочтительно менее 4,0 мас.%, и более предпочтительно менее 2,0 мас.%.

Эмульсия, предпочтительно содержащая CBFS эмульсия, является «однофазной эмульсией», что означает, что масляная фаза и водная фаза оптически выглядят как одна растворимая смесь, в которой физическое разделение масла, воды или поверхностно-активного вещества незаметно невооруженному глазу. Однофазная эмульсия может быть макроэмульсией или микроэмульсией, и может быть кинетически или термодинамически устойчивой. Считается, что процесс, при котором эмульсия полностью разрушается (коалесценция), то есть система разделяется на объемные масляную и водную фазы, обычно контролируется четырьмя различными механизмами потери капель, то есть броуновской флокуляцией, вспениванием, флокуляцией седиментации и диспропорционированием.

«Устойчивая однофазная эмульсия» в контексте настоящего изобретения означает, что эмульсия не показывает физического разделения, видимого глазу, что предпочтительно отражается в терминах того, что эмульсия не показывает изменения значения pH больше чем на 1,0 ед. значения pH, и/или что эмульсия не показывает изменения вязкости более чем на 20%, в течение периода времени, превышающего время производства углеродной сетки. Термин «устойчивая» может означать «термодинамически устойчивая» или «кинетически устойчивая» (при добавлении энергии, то есть при смешивании). На практике однофазная эмульсия рассматривается как устойчивая, если оптически незаметно никакого расслаивания, то есть однофазность сохраняется в течение по меньшей мере 1 мин после приготовления эмульсии. Таким образом, предпочтительно, чтобы эмульсия сохраняла свой pH в пределах 1,0 ед. pH и/или свою вязкость с вариацией менее 20% в течение периода времени, составляющего по меньшей мере 1 мин, предпочтительно по меньшей мере 5 мин после приготовления. Хотя для целей обращения предпочтительна повышенная стабильность, следует отметить, что для производственного процесса все же может быть выгодно использование эмульсий, стабильных в течение относительно коротких промежутков времени, составляющих 1 мин, предпочтительно 5 мин: за счет добавления энергии (перемешивания) стабильность эмульсии может быть увеличена, и краткосрочная стабильность может быть увеличена с помощью поточного смешивания. Хотя макроэмульсии не являются термодинамически стабильными и всегда будут возвращаться к своим исходным, несмешивающимся отдельным масляным и водным фазам, скорость разрушения может быть достаточно низкой, чтобы сделать их кинетически стабильными на протяжении всего производственного процесса.

При условии получения стабильной однофазной эмульсии количества воды и масла не считаются ограничивающими, но следует отметить, что меньшие количества воды (и повышенные количества масла) улучшают выходы. Содержание воды обычно составляет 5-50 мас.% эмульсии, предпочтительно 10-40 мас.%, еще более предпочтительно вплоть до 30 мас.%, и более предпочтительно 10-20 мас.% эмульсии. Хотя можно рассмотреть возможность использования большего количества воды, это будет происходить за счет выхода. Без привязки к какой-либо конкретной теории, авторы настоящего изобретения полагают, что водная фаза определяет форму и морфологию получаемых таким образом сеток.

Выбор поверхностно-активного вещества (веществ) не считается ограничивающим фактором при условии, что комбинация масла, воды и поверхностно-активного вещества (веществ) приводит к стабильной микроэмульсии, как было определено выше. В качестве дополнительных указаний для специалиста следует отметить, что поверхностно-активное вещество может быть выбрано на основе гидрофобности или гидрофильности системы, то есть гидрофильно-липофильного баланса (HLB). HLB поверхностно-активного вещества - это мера степени его гидрофильности или липофильности, определяемая путем расчета значений для различных участков молекулы в соответствии с методом Гриффина или Дэвиса. Подходящее значение HLB зависит от типа масла и количества масла и воды в эмульсии, и может быть легко определено специалистом в данной области техники на основе требований сохранения термодинамически устойчивой однофазовой эмульсии, как было определено выше. Было найдено, что эмульсия, содержащая более 50 мас.% масла, предпочтительно имеющая менее 30 мас.% водной фазы, лучше всего может быть стабилизирована поверхностно-активным веществом, имеющим значение HLB выше 7, предпочтительно выше 8, более предпочтительно выше 9, и наиболее предпочтительно выше 10. С другой стороны, эмульсия, содержащая самое большее 50 мас.% масла, лучше всего может быть стабилизирована поверхностно-активным веществом, имеющим значение HLB ниже 12, предпочтительно ниже 11, более предпочтительно ниже 10, наиболее предпочтительно ниже 9, в частности ниже 8. Поверхностно-активное вещество предпочтительно выбирается так, чтобы оно было совместимым с масляной фазой. В том случае, если масло представляет собой эмульсию, содержащую CBFS, поверхностно-активное вещество с высокой ароматичностью является предпочтительным, в то время как масло с низким значением BMCI, например, BMCI < 15, лучше всего стабилизировать с использованием алифатических поверхностно-активных веществ. Поверхностно-активное вещество (вещества) может быть катионным, анионным или неионным, или их смесью. Одно или более неионогенных поверхностно-активных веществ являются предпочтительными для увеличения выхода, поскольку в конечном продукте не останется остаточных ионов. Для того, чтобы получить чистый поток отходящего газа, предпочтительно, чтобы структура поверхностно-активного вещества имела низкое содержание серы и азота, и предпочтительно не содержала серы и азота. Неограничивающими примерами типичных неионогенных поверхностно-активных веществ, которые можно использовать для получения стабильных эмульсий, являются коммерчески доступные серии Tween, Span, Hypermer, Pluronic, Emulan, Neodol, Triton X и Tergitol.

В контексте настоящего изобретения микроэмульсия представляет собой дисперсию, состоящую из воды, масла (предпочтительно CBFS) и поверхностно-активного вещества (веществ), которая представляет собой единую оптически и термодинамически стабильную жидкость с диаметром диспергированных доменов, варьирующимся приблизительно от 1 до 500 нм, предпочтительно от 1 до 100 нм, и обычно от 10 до 50 нм. В микроэмульсии домены дисперсной фазы являются либо глобулярными (то есть капельками), либо взаимосвязанными (образующими взаимно-непрерывную микроэмульсию). В одном предпочтительном варианте осуществления хвосты поверхностно-активного вещества образуют непрерывную сеть в масляной фазе эмульсии воды в масле (w/o) или взаимно-непрерывной эмульсии. Водные домены должны содержать металлический катализатор, предпочтительно имеющий средний размер частиц 1-100 нм.

Однофазная эмульсия, то есть эмульсия w/o или взаимно-непрерывная микроэмульсия, предпочтительно взаимно-непрерывная микроэмульсия, дополнительно содержит наночастицы металлического катализатора, предпочтительно имеющие средний размер частиц 1-100 нм. Специалист в данной области техники найдет подробные рекомендации в области углеродных нанотрубок (CNT) для производства и использования этих видов наночастиц. Было обнаружено, что эти металлические наночастицы улучшают формирование сетки с точки зрения скорости и выхода, а также воспроизводимости. Способы для производства подходящих металлических наночастиц описаны в публикациях Vinciguerra et al. «Growth mechanisms in chemical vapour deposited carbon nanotubes» Nanotechnology (2003) 14, 655; Perez-Cabero et al. «Growing mechanism of CNTs: a kinetic approach» J. Catal. (2004) 224, 197-205; Gavillet et al. «Microscopic mechanisms for the catalyst assisted growth of single-wall carbon nanotubes» Carbon. (2002) 40, 1649-1663 and Amelinckx et al. «A formation mechanism for catalytically grown helix-shaped graphite nanotubes» Science (1994) 265, 635-639, содержание которых в отношении производства металлических наночастиц включено в настоящий документ посредством ссылки.

Наночастицы металлического катализатора используются во взаимно-непрерывной или w/o микроэмульсии, предпочтительно содержащей CBFS взаимно-непрерывной или w/o микроэмульсии. В одном варианте осуществления взаимно-непрерывная микроэмульсия является наиболее предпочтительной. Предпочтительно в упомянутой (взаимно-непрерывной) микроэмульсии однородностью металлических частиц управляют путем смешивания первой (взаимно-непрерывной) микроэмульсии, в которой водная фаза содержит соль комплексного соединения металла, способную восстанавливаться в окончательные металлические частицы, и второй (взаимно-непрерывной) микроэмульсии, в которой водная фаза содержит восстановитель, способный восстанавливать упомянутую соль комплексного соединения металла; при смешивании комплексное соединение металла восстанавливается, формируя таким образом металлические частицы. Управляемая среда (взаимно-непрерывной) эмульсии стабилизирует частицы от спекания или созревания Оствальда. Размер, концентрацию и долговечность частиц катализатора можно легко контролировать. Регулировка среднего размера металлических частиц в указанном выше диапазоне считается обычным экспериментом, например, путем изменения молярного отношения прекурсора металла к восстановителю. Увеличение относительного количества восстановителя дает более мелкие частицы. Полученные таким образом металлические частицы являются монодисперсными, и отклонения от среднего размера частиц предпочтительно находятся в пределах 10%, более предпочтительно в пределах 5%. Кроме того, настоящая технология не накладывает ограничений на фактический прекурсор металла при условии, что он может быть восстановлен. Неограничивающими примерами наночастиц, включенных в содержащие углеродные нановолокна углеродные сетки, являются благородные металлы (Pt, Pd, Au, Ag), элементы семейства железа (Fe, Co и Ni), Ru и Cu. Подходящие комплексные соединения металла могут быть (i) прекурсорами платины, такими как H2PtCl6; H2PtCl6.xH2O; K2PtCl4; K2PtCl4.xH2O; Pt(NH3)4(NO3)2; Pt(C5H7O2)2, (ii) прекурсорами рутения, такими как Ru(NO)(NO3)3; Ru(dip)3Cl2 [dip=4,7-дифенил-1,10-фенантролин]; RuCl3, или (iii) прекурсорами палладия, такими как Pd(NO3)2, или (iv) прекурсорами никеля, такими как NiCl2 или NiCl2.xH2O; Ni(NO3)2; Ni(NO3)2.xH2O; Ni(CH3COO)2; Ni(CH3COO)2.xH2O; Ni(AOT)2 [AOT=бис(2-этилгексил)сульфосукцинат], где x может быть любым целым числом, выбираемым из 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10, и обычно равно 6, 7 или 8. Неограничивающими подходящими восстановителями являются газообразный водород, борогидрид натрия, бисульфат натрия, гидразин или гидрат гидразина, этиленгликоль, метанол и этанол. Также подходящими являются лимонная кислота и додециламин. Тип прекурсора металла не является существенной частью настоящего изобретения. Металл частиц (взаимно-непрерывной) микроэмульсии предпочтительно выбирается из группы, состоящей из Pt, Pd, Au, Ag, Fe, Co, Ni, Ru и Cu, а также их смесей, чтобы управлять морфологией образующихся в конечном счете структур углеродных сеток. Металлические наночастицы в конечном итоге внедряются внутрь этих структур и физически прикрепляются к ним. Хотя не существует никакой минимальной концентрации металлических частиц, при которой формируются эти сетки - фактически сетки формируются с использованием модифицированного процесса производства сажи в соответствии с настоящим изобретением - было найдено, что выход увеличивается с увеличением концентрации металлических частиц. В одном предпочтительном варианте осуществления концентрация активного металла составляет по меньшей мере 1 мМ, предпочтительно по меньшей мере 5 мМ, более предпочтительно по меньшей мере 10 мМ, еще более предпочтительно по меньшей мере 15 мМ, еще более предпочтительно по меньшей мере 20 мМ, в частности по меньшей мере 25 мМ, и наиболее предпочтительно вплоть до 3500 мМ, предпочтительно вплоть до 3000 мМ. В одном варианте осуществления металлические наночастицы содержатся в количестве вплоть до 250 мМ. Это концентрации катализатора по отношению к количеству водной фазы (взаимно-непрерывной) микроэмульсии.

Распыление однофазной эмульсии, предпочтительно содержащей CBFS эмульсии, предпочтительно осуществляется путем распыления с использованием системы сопел 4, которая позволяет капелькам эмульсии контактировать с горячим отходящим газом a1 в реакционной зоне 3b, приводя к обычной карбонизации, формированию сетки и последующей агломерации для получения углеродных сеток в соответствии с настоящим изобретением. Стадия впрыскивания предпочтительно включает повышенные температуры выше 600°C, предпочтительно 700-3000°C, более предпочтительно 900-2500°C, и наиболее предпочтительно 1100-2000°C.

В одном аспекте пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки предпочтительно имеют по меньшей мере одно, предпочтительно по меньшей мере два, более предпочтительно по меньшей мере три, и наиболее предпочтительно все из следующих свойств:

(i) Число адсорбции йода (IAN) по меньшей мере 30 мг/г, предпочтительно по меньшей мере 50 мг/г, более предпочтительно по меньшей мере 100 мг/г, и наиболее предпочтительно по меньшей мере 150 мг/г в соответствии со стандартом ASTM D1510. Альтернативно значение IAN составляет 30-1000 мг/г, предпочтительно 100-800 мг/г, и более предпочтительно 30-500 мг/г в соответствии со стандартом ASTM D1510;

(ii) Азотную площадь поверхности (N2SA) по меньшей мере 30 м2/г, предпочтительно по меньшей мере 50 м2/г, более предпочтительно по меньшей мере 100 м2/г, и наиболее предпочтительно по меньшей мере 150 м2/г в соответствии со стандартом ASTM D6556. Альтернативно значение N2SA составляет 30-1000 м2/г, предпочтительно 100-800 м2/г, и более предпочтительно 30-500 м2/г в соответствии со стандартом ASTM D6556;

(iii) Статистическую толщину поверхностной области (STSA) по меньшей мере 40 м2/г, более предпочтительно по меньшей мере 70 м2/г, еще более предпочтительно по меньшей мере 100 м2/г, еще более предпочтительно по меньшей мере 125 м2/г, и наиболее предпочтительно по меньшей мере 150 м2/г в соответствии со стандартом ASTM D6556. Альтернативно значение STSA составляет 40-1000 м2/г, предпочтительно 100-800 м2/г, и более предпочтительно 120-500 м2/г в соответствии со стандартом ASTM D6556;

(iv) Число абсорбции масла (OAN) по меньшей мере 50 куб.см/100 г, предпочтительно по меньшей мере 75 куб.см/100 г, более предпочтительно по меньшей мере 100 куб.см/100 г, еще более предпочтительно по меньшей мере 125 куб.см/100 г, и наиболее предпочтительно по меньшей мере 150 куб.см/100 г в соответствии со стандартом ASTM D2414. Альтернативно значение OAN составляет 50-500 куб.см/100 г, и предпочтительно 150-350 куб.см/100 г в соответствии со стандартом ASTM D2414,

где:

IAN=Число адсорбции йода: количество граммов йода, адсорбируемого на килограмм сажи при указанных условиях, как определено в стандарте ASTM D1510;

N2SA=азотная площадь поверхности: полная площадь поверхности сажи, которая вычисляется из данных адсорбции азота с использованием теории BET в соответствии со стандартом ASTM D6556;

STSA=статистическая толщина поверхностной области: площадь внешней поверхности сажи, которая вычисляется из данных адсорбции азота с использованием теории де Бура и модели сажи в соответствии со стандартом ASTM D6556; и

OAN=Число абсорбции масла: количество кубических сантиметров дибутилфталата (DBP) или парафинового масла, поглощаемого 100 г сажи при указанных условиях. Значение OAN пропорционально до степени агрегирования структурного уровня сажи, определяемой в соответствии со стандартом ASTM D2414.

Для каждого из IAN, N2SA (или NSA), STSA и OAN - всех типичных параметров для характеризации сажевых материалов - пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки демонстрируют превосходные свойства по сравнению с традиционной сажей. Пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки предпочтительно характеризуются по меньшей мере одним, предпочтительно по меньшей мере двумя, и более предпочтительно всеми из (i), (ii) и (iii), поскольку они являются типичными способами характеризации свойств площади поверхности материалов. В одном варианте осуществления пористые, химически взаимосвязанные, содержащие углеродные нановолокна углеродные сетки демонстрируют по меньшей мере одно из свойств (i), (ii) и (iii), и дополнительно соответствуют свойству (iv).

Пример: Свойства углеродных сеток в SBR

Характеристики бутадиен-стирольного каучука, армированного углеродными сетками в соответствии с настоящим изобретением («углеродными сетками»), были сравнены с характеристиками каучуков, армированных известной маркой сажи, поставляемой компанией Cabot Corporation (N115). Использовались углеродные сетки, приготовленные аналогично производственному процессу примера 1 в патентном документе WO2018/002137, содержание которого включено в настоящий документ посредством ссылки. Эти сетки имели средний диаметр внутричастичных пор, измеренный с использованием ртутной порозиметрии (ASTM D4404-10), равный 20 нм. Коммерчески такие компаунды SBR используются в качестве армированных компонентов, в каркасе шины или в промышленных каучуках. Характеристики оценивались в соответствии со стандартом ASTM D3191, в котором описаны рецептура, обработка и методы испытаний для оценки и контроля производства сажи. Стандарты, используемые для измерения свойств эластомерных соединений, перечислены в Таблице 1.

Компаунды были приготовлены путем смешивания Europrene 1502 в количестве 100 м.ч. на 100 м.ч. смолы, углеродной сетки или сажи в количестве 50 м.ч. на 100 м.ч. смолы, 3 м.ч. на 100 м.ч. смолы оксида цинка, 1 м.ч. на 100 м.ч. смолы стеариновой кислоты, 1,75 м.ч. серы на 100 м.ч. смолы, и 1 м.ч. TBBS на 100 м.ч. смолы. Основные ингредиенты смешивали поэтапно: в момент времени t=0 мин: добавить весь Europrene, в момент времени t=1 мин: добавить 50% углеродных сеток или сажи, оксида цинка и стеариновой кислоты, в момент времени t=2:30 мин: добавить остающиеся 50% углеродных сеток или сажи, в момент времени t=4 мин: подмести, и в момент времени t=5 мин вывалить. Скорость вращения ротора была постоянной и составляла 75 об/мин. Начальная температура была равна 50°C, а температура выгрузки составляла приблизительно 160°C. Коэффициент загрузки смесителя (типа Бенбери, 1,6 литра, производства компании Farrel Bridge) составлял 70%. Агенты вулканизации (сера и TBBS) дополнительно подмешивались в компаунд на двухвалковой мельнице (емкостью 1 л, Agila) при 50°C. Тестовые образцы вулканизировались при 160°C в прессах Fontijne Holland с электрическим подогревом и кондиционировались в течение 24 часов перед тестированием при 23°C.