Изобретение относится к области подготовки нефти, в частности к нейтрализации нефти раствором щелочи, и может быть использовано для снижения коррозии оборудования электрообессоливающих установок - атмосферной вакуумной трубчатки ЭЛОУ-АВТ, перерабатывающей высокосернистую нефть.

Известен способ нейтрализации нефти водным раствором щелочи, в котором для обеспечения диспергирования водного раствора щелочи предлагается, в частности, осуществлять их предварительное смешивание с частью нефти (~1%) [Сороченко В.Ф., Шутько А.П., Павленко Н.И., Буколова Т.П. Эффективность ингибиторов коррозии в системах оборотного водоснабжения. // Химия и технология топлив и масел. - 1984. №7. - С.37] или использовать форсунки различной конструкции [Юшманова Г.А., Старостина Н.К., Дьяков В.Г. Современное состояние антикоррозионных методов защиты и выбора материалов для оборудования установок подготовки первичной переработки нефти. - М.: ЦНИИТЭнефтехим. - 1985. - С.74 (Тем. обзор)]. Как показывает опыт, эффективность обоих методов невысока. Кроме того, им свойственны недостатки, связанные с необходимостью обслуживания смесителей и их регулированием при изменении величины потоков нефти и раствора щелочи.

Известен способ [Бергштейн Н.В., Хуторянский Ф.М., Левченко Д.Н. Совершенствование процесса обессоливания нефти на ЭЛОУ. // Химия и технология топлив и масел. - 1983. №1. - С8-14], применяющийся на электрообессоливающих установках (ЭЛОУ) с использованием смесительных клапанов, которые осуществляют процесс при больших перепадах давления на клапане, что связано со значительными энергетическими затратами для обеспечения требуемой производительности ЭЛОУ по нефти, причем гидравлические потери существенно возрастают при промывке тяжелых и вязких нефтей.

Наиболее близким аналогом (прототип) является способ нейтрализации нефтей на установке электрообессоливания с предварительным добавлением деэмульгатора, при котором производят смешение нефти с содо-щелочным раствором в статическом смесителе типа SMV фирмы Зульцер Хемитех [Хуторянский Ф.М., Залищевский Г.Д., Воронина Н.А., Уривская Г.М. и др. Применение статического смесителя для интенсификации смешения обессоленной нефти с водным раствором щелочи. // Нефтепереработка и нефтехимия. - 2005. №1. - С.11-15; Залищевский Г.Д., Хуторянский Ф.М., Варшавский О.М., Уривская Г.М., Воронина Н.А. Опытно-промышленная оценка эффективности статического смесителя типа SMV фирмы «Зульцер Хемитех» при обессоливании нефти на ЭЛОУ. // Нефтепереработка и нефтехимия. - 2000. №5. - С.16-21]. Недостатком способа являются сложность конструкции устройства, большая металлоемкость, высокие перепады давлений при больших расходах нефти.

Задачей изобретения является упрощение конструкции смесительного реактора, снижение его металлоемкости, уменьшение перепада давления и снижение расхода щелочи.

Поставленная задача решается тем, что в предлагаемом способе нейтрализации нефти на установке электрообессоливания, включающем подачу раствора нейтрализующего реагента на смешение с нефтью, в которую предварительно добавили деэмульгатор в трубопроводе с последующим двухступенчатым обессоливанием согласно предлагаемому изобретению процесс осуществляют в турбулентном реакторе диффузор-конфузорной конструкции, при этом подготовленная нефть, предварительно нагретая до 110÷120°C, поступает во входной канал первой секции трубчатого турбулентного реактора диффузор-конфузорной конструкции с объемным расходом 680÷750 м3/ч, где происходит диспергирование. Далее в первую секцию реактора-смесителя соосно вводят раствор щелочи 1÷2 мас.% через торцевые распыливатели. Предлагаемый способ по сравнению с известным позволяет повысить эффективность за счет значительного сокращения объемов свежего и отработанного щелочного раствора, так как позволит работать с более высокими концентрациями и с большей степенью срабатывания. Преимуществами являются отсутствие перемешивающих устройств, малый перепад давлений, низкая металлоемкость.

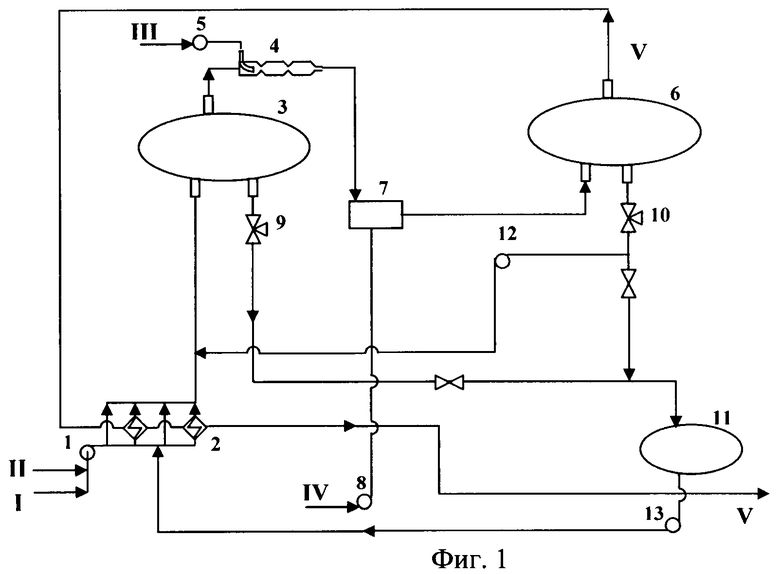

На фиг.1 представлена схема установки электрообессоливания нефти, осуществляемого предлагаемым способом.

1, 5, 8, 12, 13 - насосы;

2 - теплообменники;

3, 6 - электродегидраторы;

4 - трубчатый турбулентный реактор;

7 - диафрагмовый смеситель;

9, 10 - клапаны автоматического сброса соленой воды;

11 - отстойник.

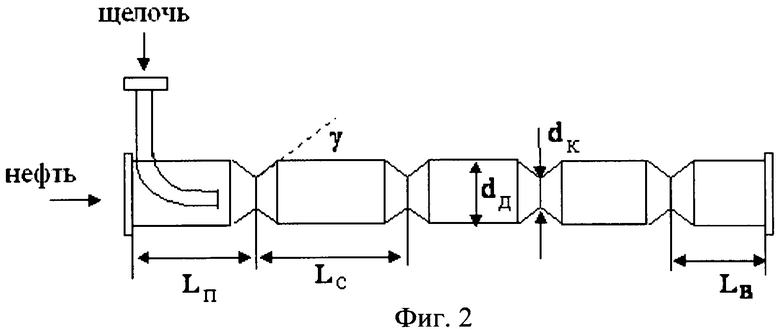

На фиг.2 представлен общий вид трубчатого турбулентного аппарата для нейтрализации нефти щелочью.

Диаметр (внутренний) диффузора dд=0,35 м.

Диаметр (внутренний) конфузора dк=0,20 м.

Длина диффузор-конфузорной секции Lc=0,875 м.

Длина входной секции Lп=0,875 м.

Длина выходной секции Lв=0,437 м.

Общая длина ~ 4,0 м.

Угол раскрытия диффузора γ=45±5 град.

Количество диффузор-конфузорных секций - 5.

Перепад давлений на концах реактора 0,52 атм.

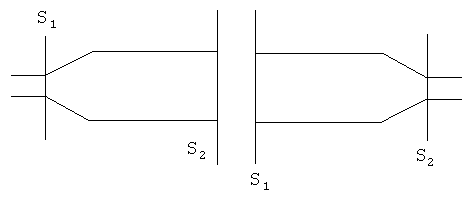

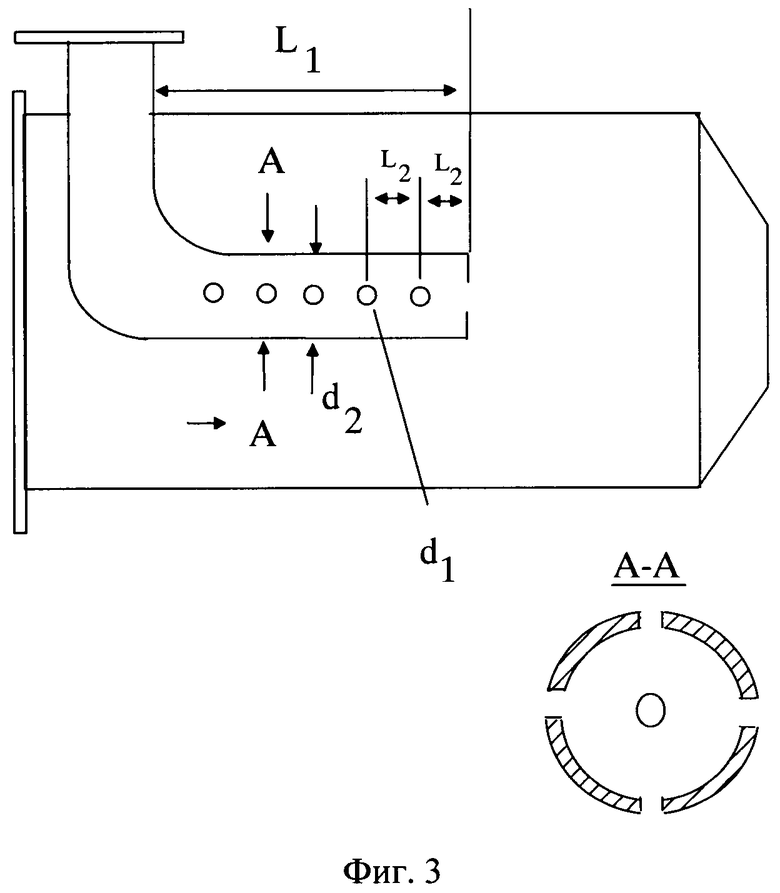

На фиг.3 представлена схема патрубка для ввода щелочи.

Длина участка патрубка, соосного направлению потока нефти, L1=0,35 м.

Диаметр (внутренний) патрубка для ввода кислоты d2=0,04 м.

Расстояние между соседними отверстиями L2=0,055 м.

Так как увеличить качество смешения раствора щелочи с нефтью возможно за счет тонкого диспергирования и равномерного распределения щелочи во всем объеме нефти, было проведено изучение условий по созданию однородной эмульсии на двухфазной модельной системе «жидкость - жидкость» в трубчатом турбулентном аппарате (ТТА).

В диффузор-конфузорных каналах при увеличении скорости движения несмешивающихся жидких потоков сужается распределение капель дисперсной фазы по размерам с формированием однородных тонкодисперсных систем. Увеличение скорости движения потоков w и количества диффузор-конфузорных секций Nc от 1 до 4 приводит к уменьшению объемно-поверхностного диаметра капель дисперсной фазы и соответственно к увеличению удельной поверхности раздела фаз, что в случае быстрых химических реакций интенсифицирует протекание процесса в целом. Нецелесообразность использования ТТА с числом диффузор-конфузорных секций Nc более 5±1, делает эти устройства компактными - длина не превышает 8-10 калибров (L/(dд), а также простыми и дешевыми в изготовлении и эксплуатации.

В то же время существует определенный интервал объемной скорости движения гетерофазных потоков, которому соответствует диффузор-конфузорный канал с оптимальным соотношением dд/dк. Снизу этот интервал ограничивается зоной расслоенного течения гетерофазных потоков, сверху - энергетическими затратами, возникающими вследствие увеличения перепада давления на концах аппарата (Δp~w2). В частности, соотношению dд/dк=3 соответствует интервал 44<w<80 мл/с, а dд/dк=1,6 - интервал 80<w<180 мл/с, причем дальнейшее увеличение скорости движения дисперсной системы (w>180 мл/с) определяет необходимость дальнейшего уменьшения соотношения dд/dк вплоть до dд/dк=1, т.е. в этом случае достаточно эффективными являются малогабаритные ТТА цилиндрической конструкции. Таким образом, в ТТА диффузор-конфузорной конструкции по сравнению с цилиндрическими каналами поток, в котором частицы дисперсной фазы равномерно распределены по объему аппарата, формируется при более низких скоростях движения дисперсной системы, причем снижение требуемого значения w тем больше, чем выше соотношение dд/dк (изменяется Re в соответствии с соотношением Re~dд/dк).

Таким образом, изменение скорости движения жидких потоков w в трубчатых аппаратах и соотношения dд/dк является практически единственными, но весьма эффективными способами воздействия на характер диспергирования и качество получаемых эмульсий. Полученные закономерности позволяют без технических и технологических проблем создавать в оптимальных условиях при минимальном времени пребывания реагентов в зоне смешения тонкие однородные дисперсии в системах «жидкость - жидкость» и использовать простые по конструкции малогабаритные ТТА диффузор-конфузорной конструкции.

Другой важной величиной, характеризующей качество получаемых эмульсий, является коэффициент полидисперсности k. Также, как и в случае получения дисперсий с объемно-поверхностным диаметром, соотношение Lc/dд практически не влияет на полидисперсность получаемых эмульсий. При увеличении соотношения (dд/dк наблюдается возрастание разброса частиц дисперсной фазы по размерам, причем достаточно однородные эмульсии формируются в диффузор-конфузорном канале трубчатого аппарата с dд/dк=1,6. В частности, для Lс/dд=2-3 значение k при dд/dк=1,6 составляет 0,72-0,75, тогда как при соотношении dд/dк, равном 2 и 3, k уменьшается до 0,63 и 0,41 соответственно.

Полученные зависимости позволяют прогнозировать диспергирование капель раствора щелочи в нефти, что дает возможность конструирования смесителя для эксплуатации в широком диапазоне расходов смешиваемых жидкостей.

Для эффективного смешения нефть-щелочь необходимо проводить процесс при малых перепадах давления, что напрямую связано с затратой энергии для обеспечения требуемой производительности установки ЭЛОУ, причем гидравлические потери существенно возрастают при промывке тяжелых и вязких нефтей.

Реактор диффузор-конфузорного типа

Δp≈рн=1·10-5w2,35

pк=2·10-10w3,86

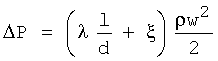

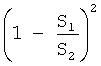

Перепад давлений выражается зависимостью

,

,

где ξ - коэффициент местного сопротивления.

Значение коэффициента местного сопротивления для участка аппарата с внезапным расширением рассчитывается (при расчете скоростного напора по скорости в меньшем сечении)  . Для цилиндрического участка аппарата ξ=1. Коэффициент местного сопротивления для участка аппарата с внезапным сужением (при расчете скоростного напора по скорости в меньшем сечении) ξ=0,38.

. Для цилиндрического участка аппарата ξ=1. Коэффициент местного сопротивления для участка аппарата с внезапным сужением (при расчете скоростного напора по скорости в меньшем сечении) ξ=0,38.

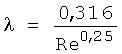

Значение коэффициента трения для турбулентного течения можно рассчитать по формуле Блазиуса:

Перепад давлений ΔР в секции равен сумме перепадов давлений в гладкой трубе, расширении (диффузоре) и сужении (конфузоре):

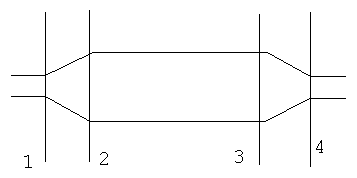

ΔP=(P1-P2)+(P2-P3)+(P3-P4)

Общий перепад давлений рассчитывается как сумма перепадов давлений в каждой секции.

По экспериментальным данным измерения давления на концах трубчатого турбулентного аппарата, состоящего из 20 секций, с водным потоком проведен расчет по выбранным формулам. Сопоставление расчетных данных, полученных применительно к модельной системе, коррелирует с экспериментальными данными для перепада давления в аппарате: ΔPпракт=0,955 атм, Δpтеор=1,062 атм.

Исходя из требований, предъявляемых по перепаду давления в аппарате ΔP≤0,6 атм, проведен расчет диаметра узкого сечения (конфузора) секции по предложенным формулам.

Таким образом, выбраны оптимальные геометрические параметры трубчатого турбулентного аппарата диффузор-конфузорной конструкции для стадии нейтрализации нефти, при которых перепад давлений составляет ΔP5секций≈0,52 атм и диаметре конфузора dк=0,2 м.

При использовании концентрированных растворов реагентов при нейтрализации кислых сред наблюдается резкий подъем температуры. В этом случае малогабаритные трубчатые турбулентные реакторы диффузор-конфузорной конструкций определяют возможность эффективного регулирования температурного поля в зоне реакции по нескольким вариантам: изменение радиуса аппарата и скорости движения потока реагентов, применение зонной модели проведения быстрого химического процесса и использование кожухотрубчатых аппаратов с пучком труб малого радиуса, интенсификация конвективного теплообмена при профилировании аппарата.

Создание интенсивного продольного перемешивания при течении двухфазных систем в трубчатых турбулентных аппаратах с возможностью увеличения поверхности контакта фаз позволяет интенсифицировать протекание быстрых химических реакций на границе раздела фаз.

Проведение процесса нейтрализации нефти в соответствии с предлагаемым способом на установке осуществляют следующим образом.

Основной поток товарной нефти из трубопровода I смешивается с деэмульгатором II, насосом 1 направляется в теплообменник 2, где нагревается до 110÷120°C. Нефть с деэмульгатором поступает на первую ступень разделения в электродегидратор Э1 3. Из электродегидратора 3 сверху нефть поступает с объемным расходом 680÷750 м3/ч во входной канал первой секции трубчатого турбулентного реактора 4. Диспергирование происходит в пяти секциях трубчатого турбулентного реактора, что составляет менее 4 метров с перепадом давления на концах аппарата до 0,52 атм. Геометрия данного реактора выбирается таким образом, чтобы данный процесс протекал с высокой турбулентностью. Водный щелочной раствор III насосом 5 направляется в соосный патрубок первой секции трубчатого турбулентного реактора 4 диффузор-конфузорной конструкции с торцевыми форсунками. Патрубок перфорирован двадцать одним отверстием с диаметром d1=5 мм: двадцать отверстий на стенках патрубка для радиальной по отношению к потоку нефти подачи щелочи, закрытый торцевой конец патрубка перфорирован одним отверстием для соосного с направлением движения нефти ввода раствора нейтрализующего реагента.

Перфорационные отверстия расположены симметрично по сечению (четыре отверстия на одном сечении А-А). Не полностью обезвоженная и обессоленная нефть поступает под давлением в электродегидратор второй ступени Э2 6. Перед этим электродегидратором нефть смешивается в диафрагмовом смесителе 7 со свежей водой IV, подаваемой насосом 8, предварительно нагретой до 65÷70°C. Электродегидраторы Э1 3 и Э2 6 посредством клапанов автоматического сброса соленой воды 9 и 10 отводят воду в отстойник 11. Отводимые потоки воды, содержащие нефть, насосом 12 и 13 подаются на рециркуляцию. Обессоленная и обезвоженная нефть V с верха электродегидратора Э2 6 отводится с установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕССОЛИВАНИЯ ГАЗОКОНДЕНСАТОВ | 2011 |

|

RU2473667C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739189C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА ДЛЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2014 |

|

RU2548001C1 |

| Способ очистки углеводородных природных газов от сероводорода | 2023 |

|

RU2807172C1 |

| Способ очистки возвратного растворителя | 2017 |

|

RU2663295C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ | 2003 |

|

RU2261263C2 |

| ЭЛЕКТРООБЕССОЛИВАЮЩАЯ УСТАНОВКА | 2013 |

|

RU2525984C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ НЕФТИ | 2004 |

|

RU2256790C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ И ОБЕЗВОЖИВАНИЯ ТЯЖЕЛОЙ ВЯЗКОЙ НЕФТИ И ЛОВУШЕЧНОГО НЕФТЕПРОДУКТА | 2002 |

|

RU2230771C2 |

| СПОСОБ УДАЛЕНИЯ ХЛОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ ИЗ НЕФТИ | 1993 |

|

RU2065477C1 |

Изобретение относится к области подготовки нефти, в частности к нейтрализации нефти раствором щелочи, и может быть использовано для снижения коррозии оборудования установки ЭЛОУ-АВТ, перерабатывающей высокосернистую нефть. Изобретение касается способа нейтрализации нефти на установке электрообессоливания, включающего смешивание нефти с деэмульгатором, нагрев до 110-120°C и подачу на первую ступень разделения в электродегидратор, из которого подготовленная нефть с объемным расходом 680-750 м3/ч поступает во входной канал первой секции трубчатого турбулентного реактора диффузор-конфузорной конструкции, где происходит ее диспергирование совместно с 1-2 мас.% раствором щелочи, вводимым соосно через торцевые распыливатели в первую секцию турбулентного реактора, после реактора нефть смешивают с водой и подают на разделение в электродегидратор второй ступени с получением обессоленной и обезвоженной нефти. Технический результат - эффективное обезвоживание и обессоливание нефти. 3 ил., 2 табл.

Способ нейтрализации нефти на установке электрообессоливания, включающий смешивание нефти с деэмульгатором, нагрев до 110-120°C и подачу на первую ступень разделения в электродегидратор, из которого подготовленная нефть с объемным расходом 680-750 м3/ч поступает во входной канал первой секции трубчатого турбулентного реактора диффузор-конфузорной конструкции, где происходит ее диспергирование совместно с 1-2 мас.% раствора щелочи, вводимого соосно через торцевые распыливатели в первую секцию турбулентного реактора, после реактора нефть смешивают с водой и подают на разделение в электродегидратор второй ступени с получением обессоленной и обезвоженной нефти.

| Хуторянский Ф.М., Залищевский Г.Д., Воронина Н.А., Уривская Г.М | |||

| и др | |||

| Применение статического смесителя для интенсификации смешения обессоленной нефти с водным раствором щелочи | |||

| - Нефтепереработка и нефтехимия, №1, 2005 | |||

| Залищевский Г.Д., Хуторянский Ф.М., Варшавский О.М | |||

| и др | |||

| Опытно-промышленная оценка эффективности статического смесителя |

Авторы

Даты

2012-04-20—Публикация

2011-03-21—Подача