Изобретение относится к способу получения антиагломератора на основе стеарата кальция, который находит применение в нефтехимической промышленности при получении синтетических каучуков.

В производстве синтетических каучуков методом растворной полимеризации на стадии выделения водной дегазацией используются антиагломераторы, препятствующие слипанию полимерной крошки за счет создания на их поверхности структурно-механического барьера. Это позволяет транспортировать крошку каучука в виде пульпы и облегчает удаление из полимера остатков непрореагировавшего мономера и растворителя. В качестве антиагломератора в производстве синтетических каучуков широко используют мелкодисперсные водные суспензии нерастворимых солей стеариновой кислоты, в частности, стеарат кальция.

Известен способ получения антиагломератора для синтетических каучуков, который заключается в том, что в водный раствор гидроксида калия с концентрацией 2% при температуре 70-100°С добавляется твердая или гранулированная стеариновая кислота, далее образовавшийся в результате протекания реакции омыления водный раствор стеарата калия в линии циркуляционной воды в потоке взаимодействует с водным раствором хлористого кальция. При взаимодействии стеарата калия с хлористым кальцием образуется свежеосажденный стеарат кальция, который далее используется для выделения синтетического каучука на стадии дегазации (П.А. Кирпичников, В.В. Береснев, Л.М. Попова. Альбом технологических схем основных производств промышленности синтетического каучука: Учебное пособие для вузов. - 2-е изд., перераб. - Л.: Химия, 1986, с.136-137). Недостатком этого способа является то, что суспензия стеарата кальция получается недостаточно мелкая и неустойчивая. Наличие ионов хлора в сточной воде, образующихся в результате взаимодействия хлористого кальция со стеаратом калия, определяет необходимость проведения дополнительных мероприятий для очистки воды. Процесс получения антиагломератора включает в себя большое количество стадий.

Наиболее близким техническим решением к предлагаемому способу получения антиагломератора для синтетических каучуков - прототипом -является способ получения антиагломератора синтетических каучуков путем последовательного взаимодействия стеариновой кислоты с растворами щелочи и хлористого кальция и выделением суспензии стеарата кальция, причем стеариновую кислоту предварительно подают в водную среду с температурой 55-65°С, а продукт взаимодействия стеариновой кислоты со щелочью нагревают до 75-85°С и разбавляют в 1,5-2,5 раза, при этом диаметр частиц суспензии стеарата кальция находится в пределах 100-500 мкм (Патент РФ №2190592 C07С 51/41, C08С 2/06, C08K 5/095, опубл. 10.10.2002). Недостатками данного технического решения являются большой размер частиц стеарата кальция 100-500 мкм, невозможность контролировать дисперсность частиц стеарата кальция, которая определяет эффективность антиагломерации полимерной крошки в воде, что, как следствие, приводит к необходимости использования высоких дозировок антиагломератора для выделения крошки синтетического каучука и к высокому содержанию стеарата кальция/стеариновой кислоты в товарном каучуке, сложность дозирования исходных реагентов, а также использование избытка хлористого кальция для полного перевода стеарата калия в нерастворимый в воде стеарат кальция, что способствует значительному содержанию ионов хлора в сточных водах производства. Процесс получения антиагломератора включает в себя большое количество стадий.

Задачей предлагаемого изобретения является снижение размера частиц антиагломератора до 0,76-25 мкм, и, как следствие, уменьшение дозировок антиагломератора для достижения необходимой эффективности антиагломерации полимерной крошки в воде, а также уменьшение содержания стеарата кальция/стеариновой кислоты в товарном каучуке; исключение большого количества стадий получения антиагломератора; снижение содержания ионов хлора в сточной воде при выделении синтетического каучука за счет исключения стадии взаимодействия хлористого кальция со стеаратом калия.

Для решения поставленной задачи предложен способ получения антиагломератора для синтетических каучуков, заключающийся в следующем. В емкость с мешалкой подают паровой конденсат или обессоленную воду и нагревают до температуры 80°С, затем при перемешивании добавляют порошок стеарата кальция. Полученную водную суспензию стеарата кальция с концентрацией 5-15 мас.% перемешивают в течение 3-5 часов и далее разбавляют паровым конденсатом или обессоленной водой до концентрации 2-5,4 мас.%. Затем полученную водную суспензию стеарата кальция со средним диаметром частиц 1,7-70 мкм непрерывно циркулируют по контуру, включающему трубчатый турбулентный аппарат диффузор-конфузорной конструкции, в течение не менее 5 часов. При этом средний диаметр частиц антиагломератора находится в пределах 0,76-25 мкм. Далее полученная суспензия стеарата кальция подается на антиагломерацию синтетического каучука в циркуляционную воду.

Приготовление сначала водной суспензии стеарата кальция с концентрацией 5-15 мас.%, а потом разбавление полученной суспензии до рабочей концентрации 2-5,4 мас.% способствует лучшему смачиванию стеарата кальция и уменьшению размера частиц стеарата кальция в суспензии.

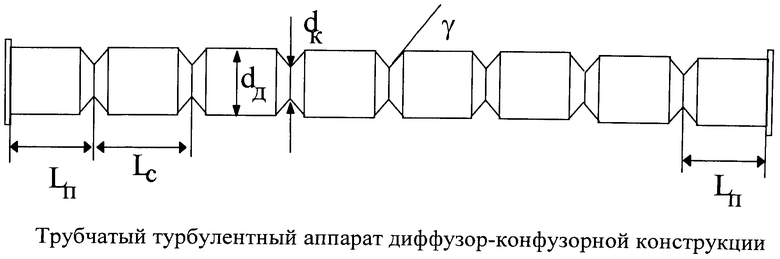

Для гидродинамического воздействия на суспензию стеарата кальция используется металлический трубчатый турбулентный аппарат диффузор-конфузорной конструкции (фиг.).

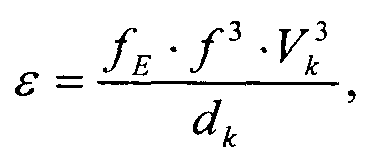

Геометрия трубчатого турбулентного аппарата обеспечивает максимальное значение диссипации удельной кинетической энергии турбулентности, позволяющее диспергировать частицы стеарата кальция в турбулентном потоке. Средняя скорость диссипации удельной кинетической энергии турбулентности рассчитывается по формуле:

где Vк - линейная скорость потока в узкой части аппарата;

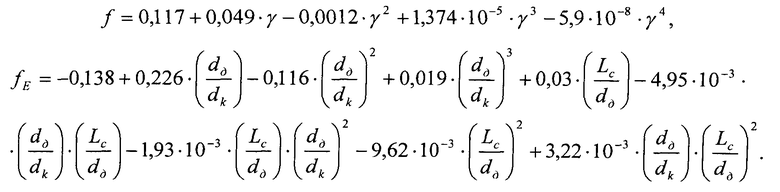

f, fE - коэффициенты, которые определяются значениями геометрических параметров зоны смешения γ, dд/dк и Lс/dд (γ - угол раскрытия диффузора, dд - диаметр (внутренний) широкой части (диффузора), dк - диаметр (внутренний) узкой части (конфузора), Lc - длина диффузор-конфузорной секции):

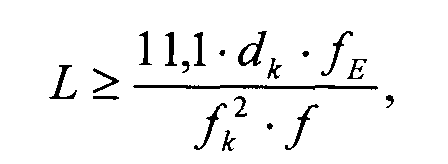

Общая длина аппарата (L) обеспечивает соотношение, при котором время пребывания суспензии в аппарате сопоставимо с характерным временем турбулентного смешения, необходимого для гомогенизации всего объема потока:

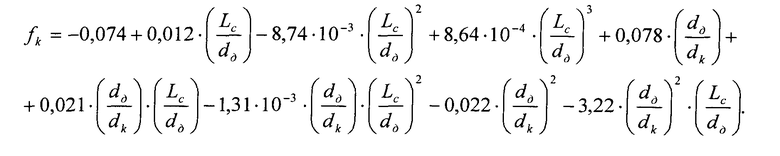

где fк - коэффициент, который определяется значениями геометрических параметров зоны смешения dд/dк и Lс/dд:

Применительно к процессу гидродинамического воздействия на суспензию стеарата кальция оптимально использовать трубчатый турбулентный аппарат диффузор-конфузорной конструкции со следующими геометрическими параметрами: dд=70±3,5 мм, dк=35±1,75 мм, Lc=210±10,5 мм, Lп=195±9,75 мм, γ=40±2 град, L=1650±82,5 мм (фиг.), где Lп - длина входной и выходной секции, толщина стенок аппарата = 4±0,5 мм.

Таким образом, контур циркуляции, включающий трубчатый турбулентный аппарат диффузор-конфузорной конструкции, используется в процессе приготовления антиагломератора для решения проблемы агрегации частиц суспензии в объемном аппарате. Ввиду малых габаритов трубчатого турбулентного аппарата диффузор-конфузорной конструкции циркуляция суспензии до начала подачи ее на стадию выделения каучука проводится многократно в течение не менее 5 часов. При циркуляции за счет последовательно установленных гидравлических сопротивлений в виде внезапных конических сужений и расширений в потоке происходит формирование сдвиговых деформаций на частицы дисперсной фазы (стеарат кальция) со стороны сплошной среды (вода). Интенсивность сдвиговых деформаций определяется скоростью диссипации удельной кинетической энергии турбулентности в масштабах микросмешения. Оптимальная геометрия трубчатого турбулентного аппарата обеспечивает максимальное значение диссипации удельной кинетической энергии турбулентности, что применительно к процессу получения антиагломератора на основе стеарата кальция и способствует интенсивному дроблению частиц.

Однократная циркуляция суспензии через трубчатый турбулентный аппарат диффузор-конфузорной конструкции приводит к снижению среднего диаметра частиц на 70-80%, а также к формированию мелкодисперсной фракции с диаметром частиц в интервале 1,1-2,1 мкм, которой не наблюдается в исходной суспензии. Многократная циркуляция в течение не менее 5 часов позволяет получить средний диаметр частиц антиагломератора в пределах 0,76-25 мкм.

При сравнении с известными способами получения антиагломератора для синтетических каучуков, заявленный способ отличается отсутствием стадий получения растворов хлористого кальция и стеарата калия; отсутствием стадии взаимодействия стеарата калия с хлористым кальцием, в результате которого образуются стоки, содержащие ионы хлора; возможностью приготовления антиагломератора на основе стеарата кальция в одну стадию; использованием многократной циркуляции суспензии стеарата кальция через трубчатый турбулентный аппарат диффузор-конфузорной конструкции, геометрия которого обеспечивает максимальное значение диссипации удельной кинетической энергии турбулентности, что позволяет получить средний диаметр частиц антиагломератора в пределах 0,76-25 мкм.

Техническим результатом заявляемого способа получения антиагломератора для синтетических каучуков является снижение размера частиц антиагломератора до 0,76-25 мкм, и, как следствие, уменьшение дозировок антиагломератора на каучук до 8,1 кг/т для достижения необходимой эффективности антиагломерации полимерной крошки в воде, а также уменьшение содержания стеарата кальция/стеариновой кислоты в товарном каучуке; исключение большого количества стадий получения антиагломератора; снижение содержания ионов хлора в сточной воде при выделении синтетического каучука в 1,8 раз за счет исключения стадии взаимодействия хлористого кальция со стеаратом калия.

При анализе свойств и эффективности антиагломераторов используют следующие методы исследования.

Средний диаметр частиц антиагломератора определяют методом лазерной дифракции на приборе Sald-7101 (длина волны лазера 375 нм). Содержание ионов хлора в сточной воде определяют меркуриметрическим титрованием. Содержание антиагломератора в товарном каучуке определяют по п.4.8 ГОСТ 14925 в расчете на стеарат кальция.

Пример 1 (по прототипу).

В емкость с мешалкой подают паровой конденсат в количестве 13 м3 и нагревают до 60°С. Затем туда же засыпают 500 кг стеариновой кислоты, а после ее равномерного распределения в емкость загружают 250 литров 40%-ного раствора гидроксида калия. После загрузки щелочи температуру поднимают до 80°С и смесь перемешивают в течение 2-х часов. Затем в реактор добавляют еще 13 м3 воды и дозируют 350 литров 35%-ного раствора хлористого кальция. Перемешивают еще 0,5 часа. У полученной свежеосажденной суспензии определяют размер частиц и дозируют ее в циркуляционную воду, поступающую в дегазатор для антиагломерации крошки изопренового каучука, получаемого методом растворной полимеризации, в расчете 9,1 кг на 1 т каучука.

Пример 2.

В емкость с мешалкой подают 18 м3 обессоленной воды и нагревают до температуры 80°С. Затем через люк при перемешивании добавляют 2205 кг порошка стеарата кальция. Полученную водную суспензию стеарата кальция с концентрацией 11 мас.% перемешивают 4,5 часа и далее разбавляют обессоленной водой до 41 м3 до концентрации 5,4 мас.%. У полученной свежеосажденной суспензии стеарата кальция определяют размер частиц и дозируют ее в циркуляционную воду, поступающую в дегазатор для антиагломерации крошки изопренового каучука, получаемого методом растворной полимеризации, в расчете 8,6 кг на 1 т каучука.

Пример 3.

Водную суспензию стеарата кальция готовят как в примере 2, за исключением того, что после приготовления суспензии в емкости с мешалкой включают непрерывную циркуляцию потока, содержащего стеарат кальция, через трубчатый турбулентный аппарат диффузор-конфузорной конструкции. Продолжительность циркуляции составляет 5 часов. У полученной суспензии стеарата кальция определяют размер частиц и дозируют ее в циркуляционную воду, поступающую в дегазатор для антиагломерации крошки изопренового каучука, получаемого методом растворной полимеризации, в расчете 8,1 кг на 1 т каучука.

Пример 4.

Опыт проводят как в примере 3, за исключением того, что обессоленную воду после подачи в емкость с мешалкой нагревают до температуры 90°С. У полученной суспензии стеарата кальция определяют размер частиц и дозируют ее в циркуляционную воду, поступающую в дегазатор для антиагломерации крошки изопренового каучука, получаемого методом растворной полимеризации, в расчете 8,7 кг на 1 т каучука.

Пример 5.

Опыт проводят как в примере 3, за исключением того, что обессоленную воду после подачи в емкость с мешалкой нагревают до температуры 70°С. У полученной суспензии стеарата кальция определяют размер частиц и дозируют ее в циркуляционную воду, поступающую в дегазатор для антиагломерации крошки изопренового каучука, получаемого методом растворной полимеризации, в расчете 8,9 кг на 1 т каучука.

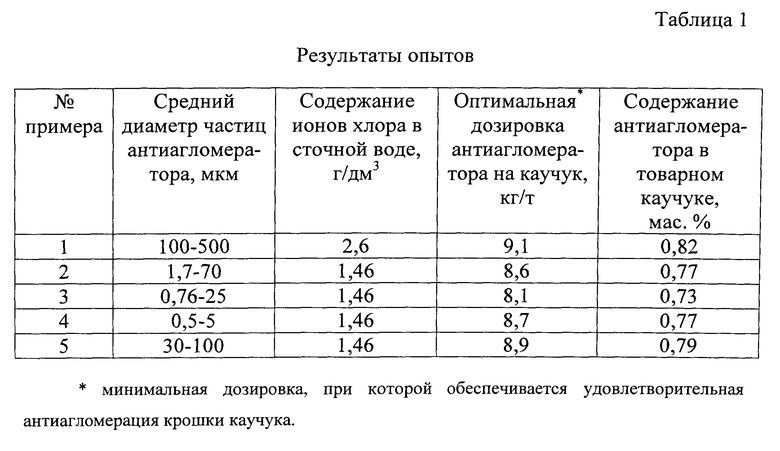

Результаты опытов приведены в таблице 1.

Из результатов опытов, приведенных в таблице 1, видно, что приготовление антиагломератора из порошка стеарата кальция приводит к получению суспензии со средним диаметром частиц 1,7-70 мкм, что позволяет уменьшить дозировку стеарата кальция на каучук с 9,1 кг/т (по прототипу) до 8,6 кг/т. Переход от двухстадийного способа получения стеарата кальция (по прототипу), в результате которого на промежуточной стадии образуются ионы хлора, к использованию готового стеарата кальция способствует снижению содержания ионов хлора в сточной воде в 1,8 раз. Многократная циркуляция суспензии стеарата кальция через трубчатый турбулентный аппарат диффузор-конфузорной конструкции дополнительно снижает средний диаметр частиц до 0,76-25 мкм, что определяет возможность уменьшения дозировки стеарата кальция на каучук до 8,1 кг/т и возможность уменьшения содержания антиагломератора в товарном каучуке до 0,73 мас.%. Снижение температуры приготовления суспензии стеарата кальция до 70°С ввиду снижения скорости массообмена определяет получение крупных частиц с диаметром 30-100 мкм, что способствует увеличению дозировки антиагломератора на каучук до 8,9 кг/т. Увеличение температуры приготовления суспензии стеарата кальция до 90°С за счет увеличения скорости массообмена приводит к получению мелких частиц с диаметром 0,5-5 мкм, что сопровождается ухудшением антиагломерирующей способности и увеличению дозировки антиагломератора до 8,7 кг/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2012 |

|

RU2492188C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2603643C1 |

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2015 |

|

RU2572124C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА | 2001 |

|

RU2190592C1 |

| Способ выделения эластомеров растворной полимеризации | 2023 |

|

RU2819288C1 |

| Способ выделения каучукоподобных сополимеров | 1974 |

|

SU509050A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2010 |

|

RU2448121C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ НЕФТИ | 2011 |

|

RU2448151C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БУТИЛКАУЧУКА | 1999 |

|

RU2156263C1 |

| Способ очистки возвратного растворителя | 2017 |

|

RU2663295C1 |

Изобретение относится к способу получения антиагломератора на основе стеарата кальция, который находит применение в нефтехимической промышленности при получении синтетических каучуков. Описан способ получения антиагломератора для синтетических каучуков, заключающийся в том, что осуществляют подачу в емкость с мешалкой парового конденсата или обессоленной воды и нагревают до температуры 80°C, затем при перемешивании добавляют порошок стеарата кальция, полученную водную суспензию стеарата кальция с концентрацией 5-15 мас. % перемешивают в течение 3-5 часов и разбавляют паровым конденсатом или обессоленной водой до концентрации 2-5,4 мас. %, затем полученную водную суспензию стеарата кальция непрерывно циркулируют по контуру, включающему трубчатый турбулентный аппарат диффузор-конфузорной конструкции в течение не менее 5 часов с получением водной суспензии стеарата кальция с диаметром частиц в пределах 0,76-25 мкм. Техническим результатом заявляемого способа получения антиагломератора для синтетических каучуков является снижение размера частиц антиагломератора до 0,76-25 мкм и, как следствие, уменьшение дозировок антиагломератора на каучук до 8,1 кг/т для достижения необходимой эффективности антиагломерации полимерной крошки в воде, а также уменьшение содержания стеарата кальция/стеариновой кислоты в товарном каучуке; исключение большого количества стадий получения антиагломератора; снижение содержания ионов хлора в сточной воде при выделении синтетического каучука в 1,8 раз за счет исключения стадии взаимодействия хлористого кальция со стеаратом калия. 5 пр., 1 ил., 1 табл.

Способ получения антиагломератора для синтетических каучуков, заключающийся в том, что осуществляют подачу в емкость с мешалкой парового конденсата или обессоленной воды и нагревают до температуры 80°C, затем при перемешивании добавляют порошок стеарата кальция, полученную водную суспензию стеарата кальция с концентрацией 5-15 мас. % перемешивают в течение 3-5 часов и разбавляют паровым конденсатом или обессоленной водой до концентрации 2-5,4 мас. %, затем полученную водную суспензию стеарата кальция непрерывно циркулируют по контуру, включающему трубчатый турбулентный аппарат диффузор-конфузорной конструкции в течение не менее 5 часов с получением водной суспензии стеарата кальция с диаметром частиц в пределах 0,76-25 мкм.

| Ю.В.Морозов и др | |||

| "Гидродинамическое воздействие на дисперсный состав суспензии антиагломератора для синтетических каучуков на основе стеарата кальция" Вестник Башкирского университета, 16, 4, 2011, сс | |||

| Ленточный станок для льна | 1924 |

|

SU1152A1 |

| Шевляков Федор Борисович "Анализ структуры потоков в малогабаритных трубчатых турбулентных реакторах", Диссертация на соискание ученой | |||

Авторы

Даты

2015-04-10—Публикация

2014-03-27—Подача