Изобретение в основном относится к листовому материалу, и в частности, к листовому материалу с выступами на его поверхности.

В данном описании: листовой материал указанного вида является листовым материалом, имеющим на обеих своих сторонах множество рядов выступов; при этом каждый выступ создан локальной деформацией листового материала, оставляющей соответствующую впадину на противоположной стороне материала. Эта деформация создается формовочным инструментом, и результатом этой деформации является твердение при пластической деформации и увеличение эффективной толщины материала. Листовой материал упомянутого вида более жесткий, чем плоский листовой материал, из которого он изготовлен, и массу материала, нужную для определенного применения этого материала, можно снизить за счет использования листового материала упомянутого вида вместо плоского листового материала.

Величина и распределение пластической деформации, которой подвергается листовой материал, зависит от нескольких факторов, в число которых входят, помимо прочих факторов, глубина проникновения формовочных компонентов инструмента и геометрия этих формовочных компонентов.

Пример листового материала этого вида представлен в документе ЕР0674551, владельцем которого является заявитель данного изобретения, и согласно которому листовой материал имеет выступы и впадины, взаимно расположенные таким образом, что линии, проводимые на поверхности материала между соседними рядами выступов и впадин, не являются прямыми. Выступы формируются формовочными инструментами, зубцы которых имеют четыре торца; при этом каждый торец обращен к направлению между осевым и круговым направлениями валков.

Еще один фактор, влияющий на величину и распределение пластической деформации согласно этому техническому решению: расстановка или сосредоточенность зубьев формовочного инструмента.

Согласно первому аспекту изобретения предложен листовой материал, например лист холоднокатаного материала, имеющий по обеим своим сторонам ряды выступов и ряды впадин; при этом выступы на одной поверхности соответствуют впадинам на другой поверхности напротив каждого выступа; взаимное расположение выступов и впадин таково, что линии, проводимые по поверхности листа между соседними рядами выступов, не являются прямыми; причем лист имеет исходное сечение G; каждый выступ имеет по существу сплошной участок пиковой пластической деформации на, в направлении к или около вершины; и/или он утончается по большей мере на 25% от своего исходного сечения G.

Согласно второму аспекту изобретения предложен листовой материал, например лист холоднокатаного материала, имеющий на обеих своих поверхностях множество выступов; при этом соответствующая впадина находится на поверхности, противоположной каждому выступу; при этом выступы и впадины расположены рядами в виде чередующихся выступов и впадин; причем пик каждого выступа скругленный и простой, и/или основание каждой впадины может иметь два или более разных радиусов кривизны.

Согласно третьему аспекту изобретения предложен листовой материал, например лист холоднокатаного материала, имеющий на обеих своих поверхностях множество выступов; при этом соответствующая впадина присутствует на поверхности, противоположной каждому выступу; при этом выступы и впадины расположены рядами в виде чередующихся выступов и впадин; причем пик каждого выступа скругленный и простой и не имеет участков с дефектом «заката складок».

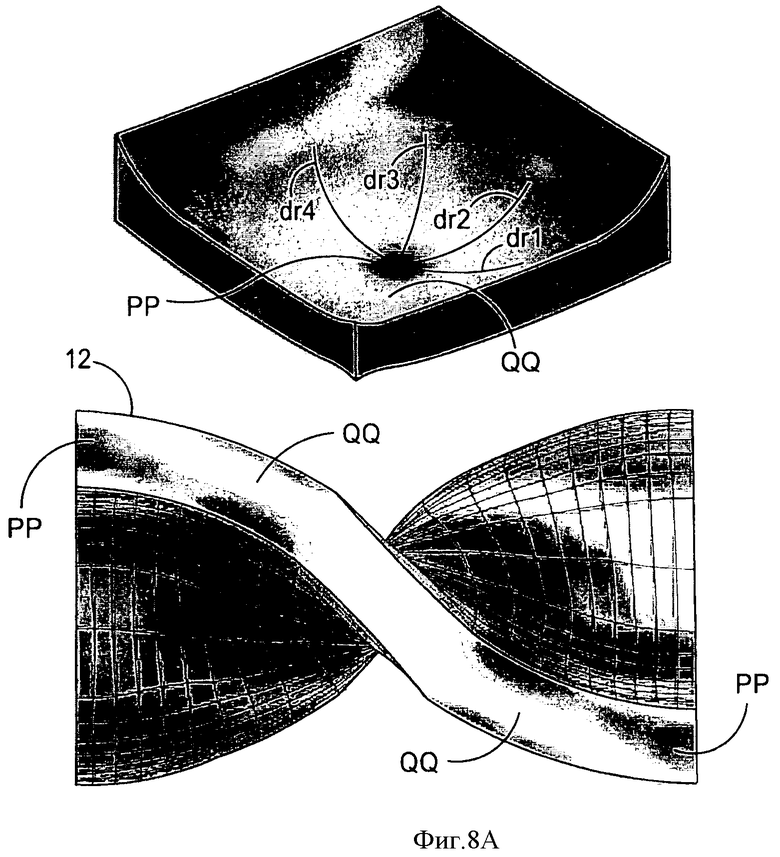

Выступы и/или впадины предпочтительно расположены прямолинейными и/или спиральными рядами. Основание каждой впадины может иметь первый радиус dr1, например в первом направлении. Впадины могут иметь второй радиус dr2, например во втором и/или продольном направлении и/или в направлении прокатки по отношению к длине листового материала. Первое направление может отличаться от второго направления, например на 45 градусов от него. Впадины могут также иметь третий радиус dr3, например в третьем направлении, перпендикулярном к первому направлению. Впадины могут также иметь четвертый радиус dr4, например в четвертом направлении, перпендикулярном ко второму направлению. Первый и третий радиусы dr1 и dr3 могут быть равны друг другу и второй радиус dr2 и/или dr4 будет отличаться от них, например меньше их; либо равен им.

Шаг Р между соседними впадинами или между соседними выступами в каждом ряду может, по меньшей мере, в 2,5 раза, например в 3 раза, превышать радиус кривизны вдоль первого радиуса dr1. Помимо этого, или вместо этого, шаг Р предпочтительно в 2,5-3,9 раза, например приблизительно в 3,3 раза, например в 3,32 раза, превышает радиус кривизны вдоль первого радиусa dr1.

Листовой материал может быть выполнен с амплитудой А. Высота выступов, достаточная для того, чтобы линии, проводимые на поверхности материала между соседними рядами выступов и впадин, были не прямыми, зависит от шага выступов и шага впадин в рядах.

В поперечном сечении, выполненном в плоскости, по существу перпендикулярной к листовому материалу, амплитуда А существенно больше исходного сечения G материала. Во всех поперечных сечениях листовой материал согласно изобретению предпочтительно волнистый, и предпочтительно не имеет места, в котором материал можно было бы отрезать по прямой линии, и получаемое при этом поперечное сечение материала было бы прямоугольным.

Амплитуда А предпочтительно равна 1,5-4, например 2 и 3, значениям исходного сечения G. Исходное сечение G предпочтительно равно 0,2-3,0 мм, например 0,7 мм или 1,5 мм.

Пластическая деформация материала предпочтительно равна 0,05 или более. Доля листового материала, подвергаемая значительной пластической деформации, т.е. пластической деформации до значения 0,05 или более, предпочтительно по меньшей мере равна 65%, более предпочтительно свыше 80%, например 90-100%.

Листовой материал может включать сталь, например мягкую сталь, и может быть снабжен гальваническим покрытием. Либо листовой материал может содержать любой другой материал, способный к деформационному упрочнению и/или к пластической деформации.

Листовой материал может иметь профильное или фасонное сечение, например коробчатое сечение или подобное, для использования в качестве перегородочной или коробчатой стойки, или ее части. Выступы можно сформировать по всему фасонному профилю или по его части.

Согласно четвертому аспекту изобретения предложено устройство для изменения формы листового материала в холодном состоянии, содержащее пару установленных противоположно друг другу инструментов, имеющих ряды зубьев на их внешней поверхности, выполненных с возможностью перемещения относительно друг друга; причем геометрия и положение зубьев и интервал между инструментами таковы, что зубья одного инструмента, в работе, проходят в промежутки между зубьями другого инструмента, с минимальным зазором между соседними зубьями, по меньшей мере равным исходному сечению G материала, чтобы он смог проходить через устройство; при этом каждый зуб имеет скругленную контактирующую с листом поверхность, не имеющую острых углов.

При работе предпочтительно также имеется минимальный зазор между пиком каждого зуба на одном инструменте и поверхностью основания другого инструмента, чтобы, например, исключить формирование «заката складок» между ними.

Устройство может также содержать формообразующее средство для придания листовому материалу определенной формы. Формообразующее средство может иметь дополнительную пару валков и может быть выполнено с возможностью придания формы формуемому листовому материалу, например формы коробчатого сечения.

Согласно пятому аспекту изобретения предложена пара инструментов для изменения формы листового материала в холодном состоянии; при этом каждый инструмент имеет первый размер и второй размер, перпендикулярный к первому; при этом каждый инструмент имеет множество рядов зубьев, проходящих в направлении первого размера, каждый зуб имеет скругленную контактирующую с листом поверхность без острых углов; причем инструменты смонтированы или выполнены с возможностью их монтирования таким образом, что каждый ряд зубьев на одном инструменте совмещен с интервалами между соседними рядами зубьев на другом инструменте, в результате чего каждый зуб одного инструмента на одинаковое расстояние отстоит от каждого соседнего зуба другого инструмента.

Согласно шестому аспекту изобретения предложен инструмент для изменения формы листового материала в холодном состоянии; при этом инструмент имеет ряды зубьев на своей внешней поверхности, каждый зуб имеет скругленную контактирующую с листовым материалом поверхность с радиусом кривизны R; причем шаг Р между соседними зубьями в ряде в 2,5-3,9 раза превышает радиус кривизны R.

Шаг Р предпочтительно в 3-3,5 раза, например в 3,32 раза, больше радиуса кривизны R.

Радиус кривизны R предпочтительно по меньшей мере равен исходному сечению G формуемого листового материала и более предпочтительно по меньшей мере в 1,1 раза превышает величину исходного сечения G, например по меньшей мере в 2 раза превышает исходное сечение G, и/или превышает исходное сечение менее чем в 3,33 раза. Таким образом, шаг предпочтительно в 2,5-13 раз превышает исходное сечение G, например в 2,75-7,8 раза, и более предпочтительно по меньшей мере в 3,65 раза.

Каждый зуб может иметь скругленную контактирующую с листом поверхность с первым радиусом r1 в первом направлении, и со вторым радиусом r2 во втором направлении вдоль рядов. Первое направление может располагаться под острым углом относительно второго направления. Второй радиус r2 может быть меньше первого радиуса r1 или может быть равным ему.

В данном описании термин «радиус» относится к расстоянию между центром плоскости основания зуба и поверхностью зуба, измеряемому вдоль воображаемой плоскости, проходящей в направлении радиуса r1, r2, r3, r4; и термин «радиус кривизны» относится к фактическому радиусу поверхности в определенной точке на поверхности формирующей зуб части. Таким образом, «радиус» r1, r2, r3, r4 может быть составным радиусом кривизны, имеющим два или более переходящих друг в друга радиуса кривизны.

Для ясности: термин «направление» радиуса r1, r2, r3, r4 означает направление, в котором проходит плоскость этого радиуса r1, r2, r3, r4.

Согласно седьмому аспекту изобретения предложен инструмент для изменения формы листового материала в холодном состоянии, причем инструмент имеет ряды зубьев на своей внешней поверхности, при этом каждый зуб имеет скругленную контактирующую с листом поверхность с первым радиусом r1 в первом направлении и второй радиус r2 во втором направлении вдоль рядов; причем первое направление расположено под острым углом по отношению ко второму направлению; при этом второй радиус r2 меньше первого радиуса r1.

Шаг Р между соседними зубьями может по меньшей мере в 3,3, например по меньшей мере в 3,32 раза, превышать первый и/или второй радиусы r1, r2. Шаг Р между соседними зубьями в ряду по меньшей мере в 3,3 раза, например по меньшей мере в 3,32 раза, превышает второй радиус r2, измеряемый в точке зуба, ближайшей к соседнему зубу другого инструмента. Предполагается, что эти показатели обеспечивает достаточный зазор, чтобы исключить, в работе, возникновение «заката складок».

Согласно восьмому аспекту изобретения предложен инструмент для изменения формы листового материала в холодном состоянии с исходным сечением G в 2 мм и более; причем инструмент имеет ряды зубьев на своей внешней поверхности, при этом каждый зуб имеет скругленную контактирующую с листом поверхность с радиусом кривизны R более или равным 2 мм и шаг менее 26 мм.

Радиус кривизны R предпочтительно меньше или равен 6,7 мм; и/или шаг менее 15,6 мм, например 5-15,6 мм или 5-7,8 мм.

Инструменты(ы) могут иметь первый размер и второй размер, при этом, например, второй размер перпендикулярен первому размеру. Ряды могут проходить в направлении первого и/или второго направления. Либо ряды могут располагаться в направлении между первым и вторым направлениями.

Инструмент(ы) могут включать цилиндрические валки, например валки, выполненные с возможностью вращения вокруг соответствующих осей, которые могут быть параллельны друг другу. Зубья могут располагаться спиральными рядами. Каждый зуб может иметь контактирующую с листом часть, которая по существу не имеет прямых углов и/или содержит контактирующую с листом поверхность. Первый размер может быть размером окружности, и/или второй размер может быть осевым размером. В этом осуществлении имеется минимальный зазор, при работе между пиком каждого зуба одного инструмента и диаметром основания другого инструмента, например для того, чтобы формуемый материал не образовывал «заката складок» между ними.

Согласно девятому аспекту изобретения предложен зуб для изменения формы листового материала в холодном состоянии, причем зуб имеет скругленную контактирующую с листом поверхность с первым радиусом r1 в первом направлении и вторым радиусом r2 во втором направлении; при этом первое направление расположено под острым углом по отношению ко второму направлению, и второй радиус r2 меньше первого радиуса r1.

Согласно десятому аспекту изобретения предложен зуб для формоизменения в холодном состоянии листового материала, содержащий скругленную контактирующую с листом поверхность, с частично сферической поверхностью, имеющей единственный радиус кривизны R вокруг пика зуба, переходящий в поверхность с другим радиусом кривизны R.

Еще в одном аспекте изобретения предложен зуб для деформации в холодном состоянии листового материала, при этом зуб имеет скругленную контактирующую с листом поверхность, при этом симметричная часть окружности зуба проходит от вершины до 90° и образует по меньшей мере частично сферическую поверхность; при этом радиусы кривизны R окружности вне частично сферической поверхности переходят в радиус по меньшей мере частично сферической поверхности - с плавным непрерывным переходом.

Контактирующая с листом поверхность предпочтительно не имеет острых углов. Зубья могут иметь формирующие части без острых углов.

Каждый зуб может также иметь третий радиус r3, например в третьем направлении, перпендикулярном к первому направлению; и/или четвертый радиус r4, например в четвертом направлении, перпендикулярном ко второму направлению. Третий радиус r3 может быть равен первому радиусу r1, и/или четвертый радиус r4 может быть равен второму радиусу r2.

Зуб может иметь составные или переходящие друг в друга радиусы кривизны, например радиус кривизны на одной части периферии зуба плавно и непрерывно переходит во второй радиус кривизны на другой части периферии зуба.

Шаг Р и/или радиусы r1, r2, r3, r4 и/или интервал валков предпочтительно подобраны такими, что формирующие зуб части обусловливают, в работе, упомянутую пластическую деформацию и/или утончение листового материала.

Согласно еще одному аспекту изобретения предложен способ формования листового материала, согласно которому обеспечивают листовой материал с исходным сечением G, обеспечивают пару расположенных напротив друг друга инструментов, имеющих ряды зубьев на своей внешней поверхности, помещают листовой материал между инструментами и перемещают инструменты таким образом, что скругленные поверхности контактирования с листом зубьев одного инструмента принудительно вдвигают части листового материала в промежутки между зубьями на другом инструменте, в результате чего на листовом материале формируются выступы, причем при перемещении инструментов вершина, или пик, выступов не контактирует с другим инструментом.

Согласно еще одному аспекту изобретения предложен способ формирования листового материала, согласно которому обеспечивают листовой материал с исходным сечением G, обеспечивают упомянутое выше устройство, помещают листовой материал между инструментами и перемещают инструменты таким образом, что зубья на одном инструменте принудительно вдвигают части листового материала в промежутки между зубьями на другом инструменте, в результате чего осуществляется формование листового материала.

Согласно еще одному аспекту изобретения предложен способ формования листового материала, согласно которому обеспечивают листовой материал с исходным сечением G, пару расположенных напротив друг друга упомянутых инструментов, помещают листовой материал между инструментами и перемещают инструменты таким образом, что зубья на одном инструменте принудительно вдвигают части листового материала в промежутки между зубьями на другом инструменте, тем самым формуя листовой материал.

Согласно еще одному аспекту изобретения предложен способ формования листового материала, согласно которому обеспечивают листовой материал с исходным сечением G, обеспечивают пару расположенных напротив друг друга инструментов; причем по меньшей мере один из инструментов на своей окружности имеет упомянутый выше зуб, помещают листовой материал между инструментами и перемещают инструменты таким образом, что зуб принудительно вдвигает часть листового материала в промежутки между зубьями на другом инструменте, тем самым формуя листовой материал.

Согласно еще одному аспекту изобретения предложен способ формования листового материала, согласно которому обеспечивают листовой материал с исходным сечением G, обеспечивают пару расположенных напротив друг друга инструментов с рядами зубьев на их внешней поверхности, помещают листовой материал между инструментами и перемещают инструменты таким образом, что скругленные контактирующие с листом поверхности зубьев одного инструмента вдвигают части листового материала в промежутки между зубьями на другом инструменте, формируя выступы в листовом материале, имеющие по существу непрерывный участок пиковой пластической деформации на, в направлении к или вокруг их вершины, и/или листовой материал при этом утончается не более чем на 25% от его исходного сечения G.

Способ также включает в себя этап образования формы формуемого листового материала, например в виде коробчатого сечения.

Осуществление изобретения поясняется, только в качестве примера, с обращением к прилагаемым чертежам, на которых:

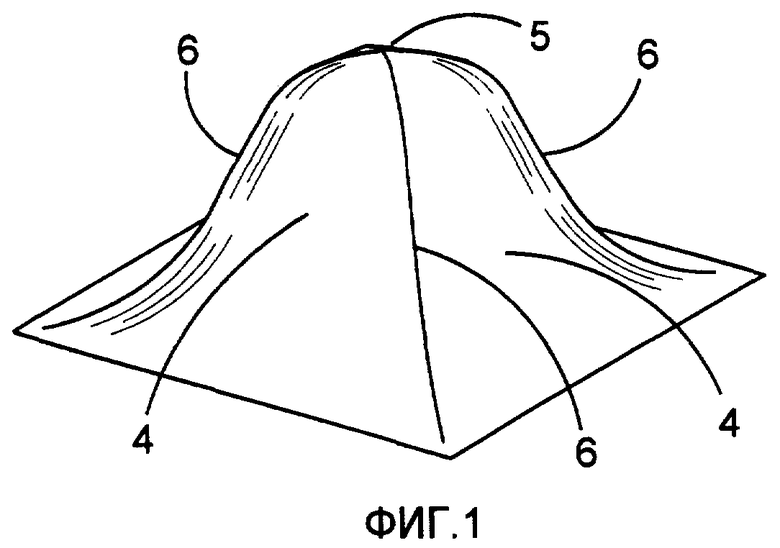

фиг.1 изображает в перспективе вид зуба согласно известному уровню техники;

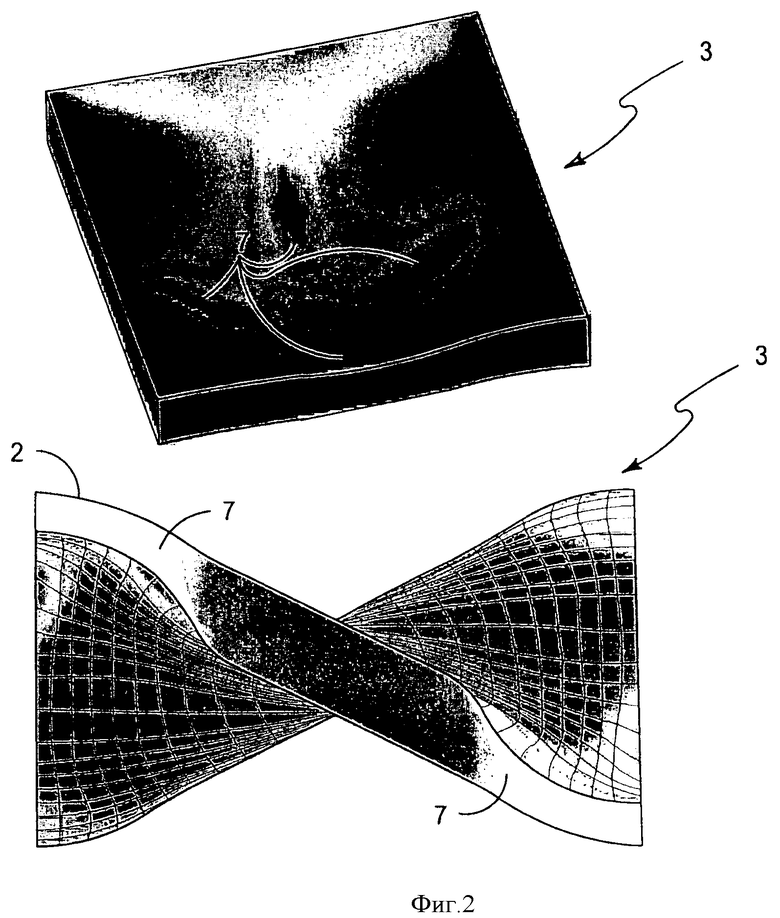

фиг.2 - распределение деформаций по выступу, сформированному в листовом материале при помощи зуба, показываемого на фиг.1;

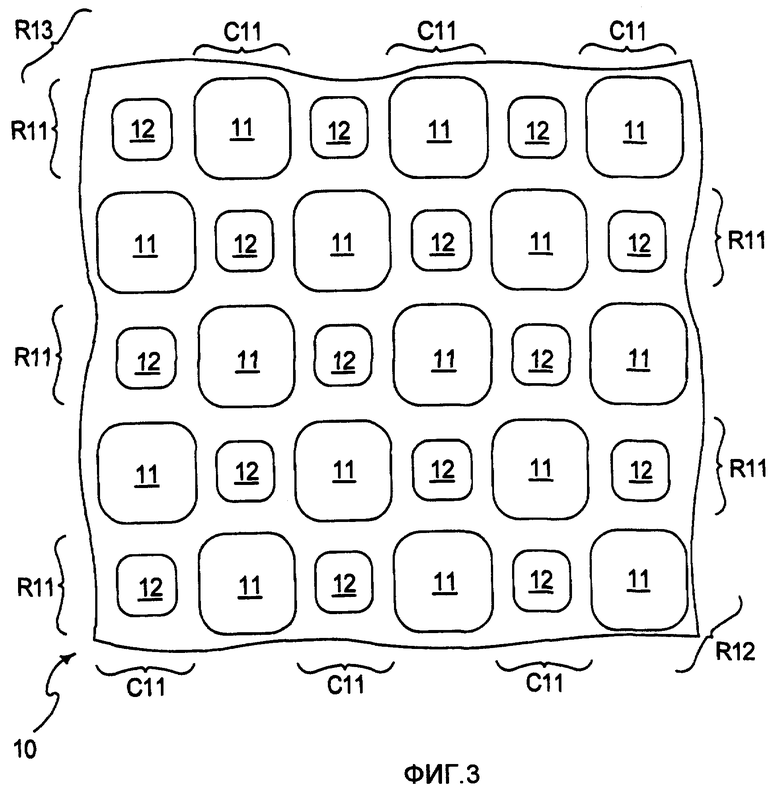

фиг.3 - горизонтальная проекция фрагмента осуществления листового материала согласно изобретению;

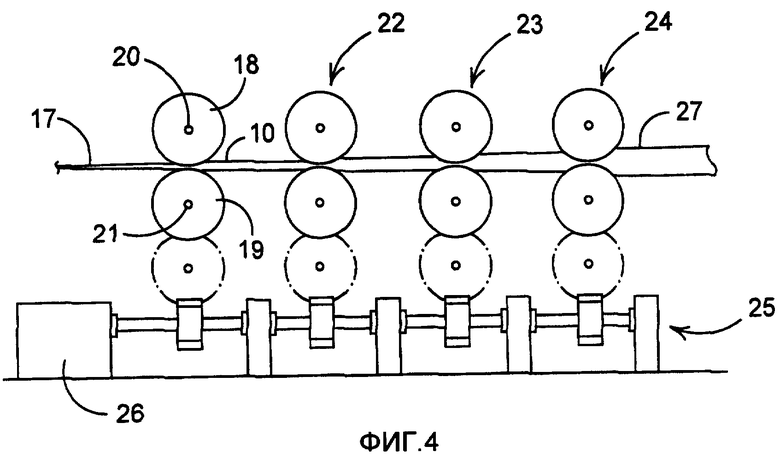

фиг.4 - схематическое изображение формования листового материала с помощью одного осуществления устройства согласно изобретению;

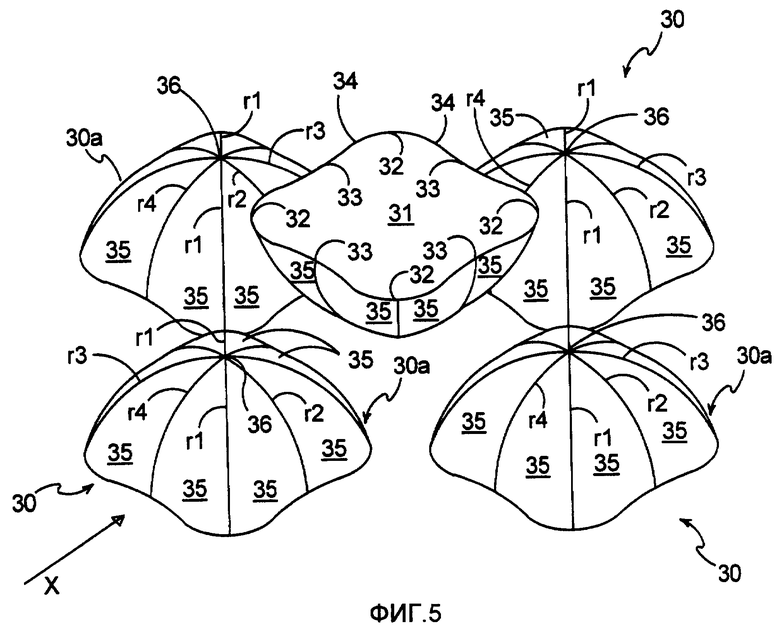

фиг.5 - изображение в перспективе взаимодействия группы зубьев согласно первому осуществлению частей, формирующих зуб;

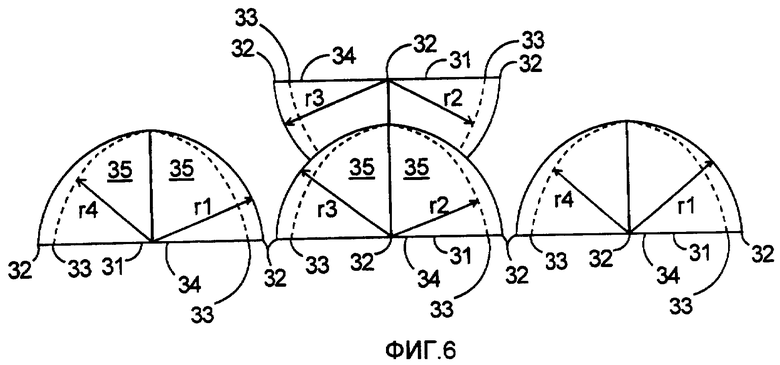

фиг.6 - боковая проекция формирующих зуб частей, показываемых на фиг.5, из направления Х;

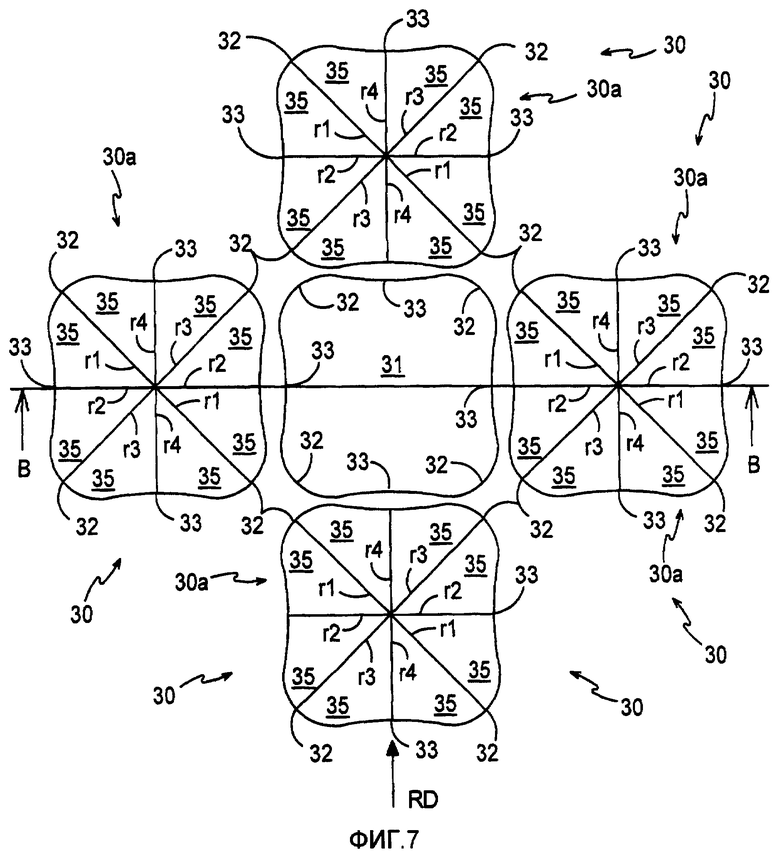

фиг.7 - горизонтальная проекция формирующих зуб частей, показываемых на фиг.5;

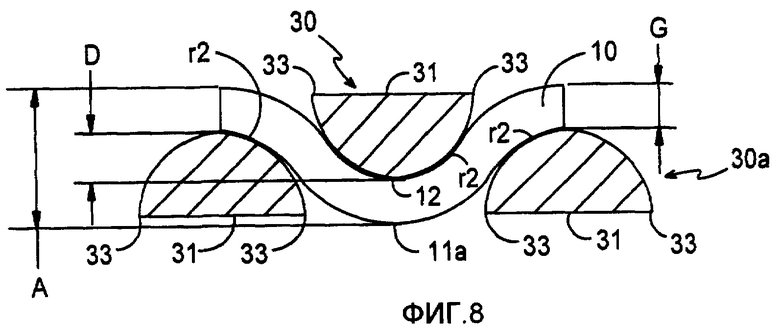

фиг.8 - сечение по линии В-В, показываемой на фиг.7; показано формование листового материала между частями, формирующими зуб;

фиг.8А - распределение деформаций по выступу, формируемому в листовом материале при помощи зуба, показываемого на фиг.8;

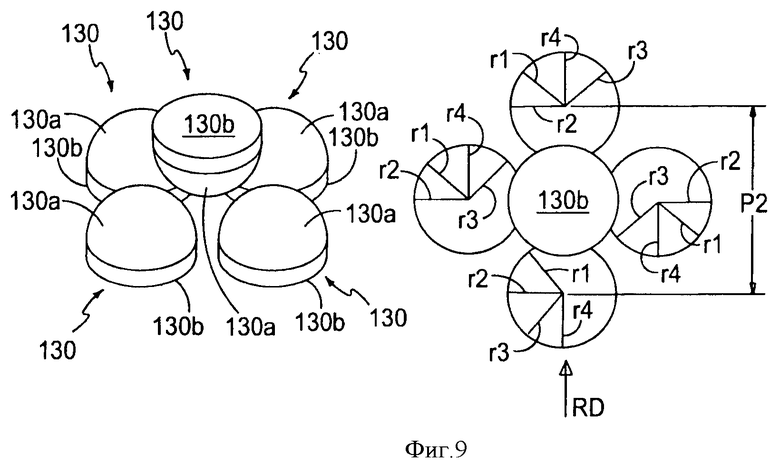

фиг.9 - второе осуществление формирующих зуб частей;

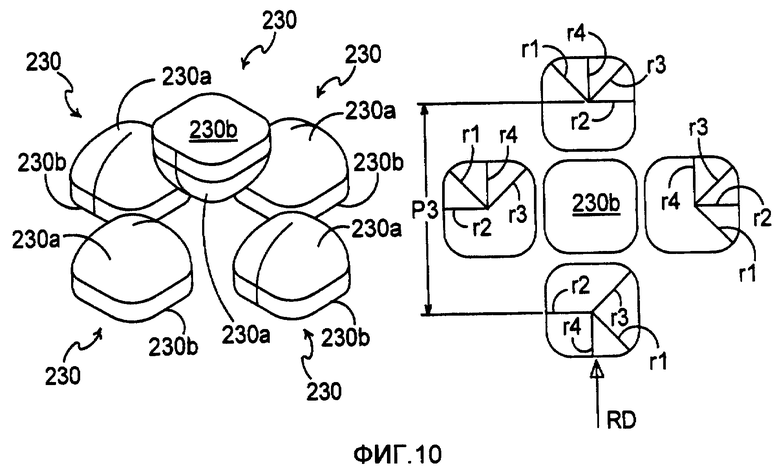

фиг.10 - третье осуществление формирующих зуб частей;

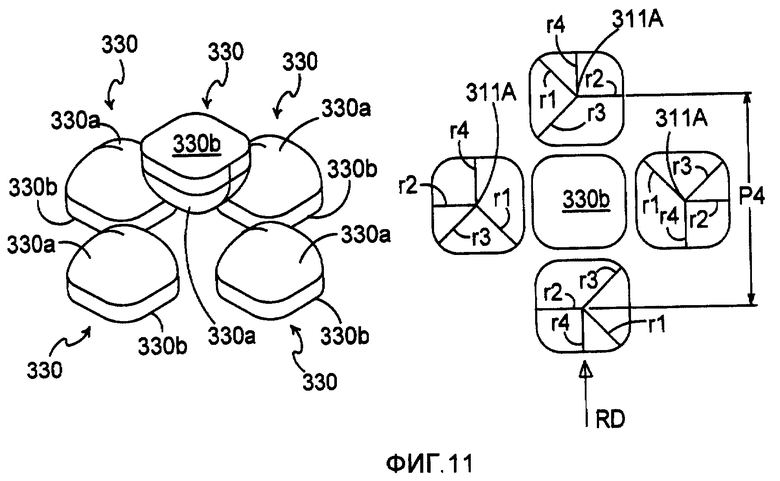

фиг.11 - четвертое осуществление формирующих зуб частей;

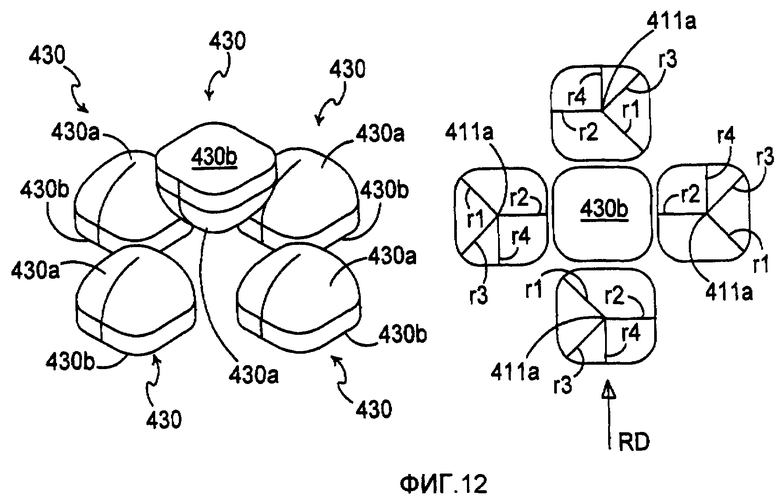

фиг.12 - пятое осуществление формирующих зуб частей;

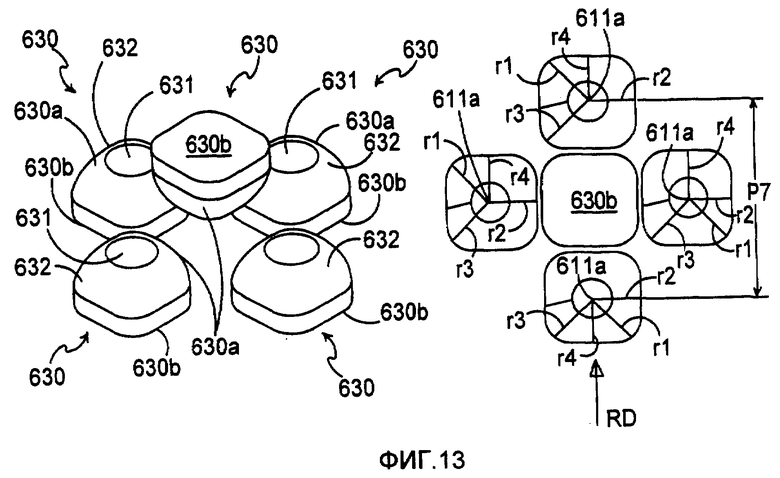

фиг.13 - шестое осуществление формирующих зуб частей;

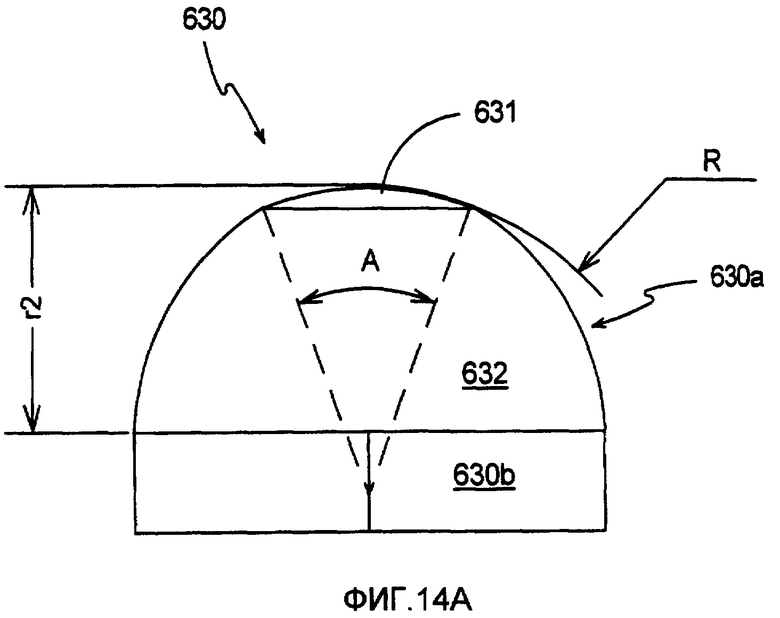

фиг.14А - поперечное сечение одной из формирующих зуб частей, показываемых на фиг.13;

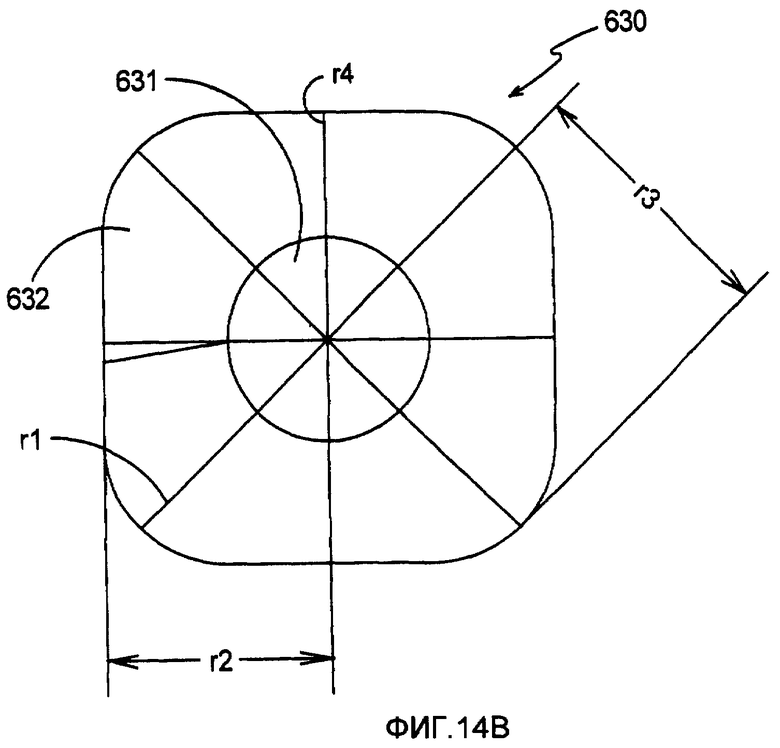

фиг.14В - горизонтальная проекция одной из формирующих зуб частей, показываемых на фиг.13;

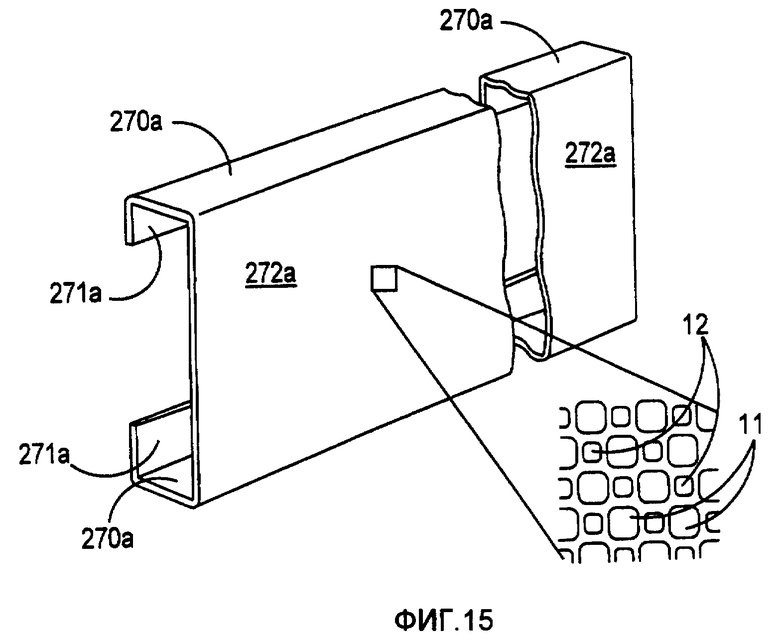

фиг.15 - изображение в перспективе листового материала, форма которого соответствует первому осуществлению коробчатого сечения; и

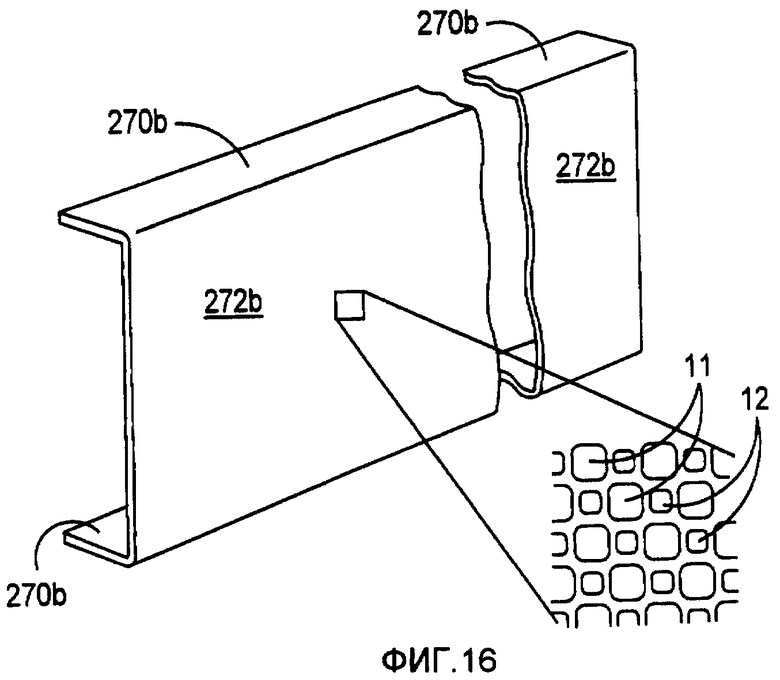

фиг.16 - изображение в перспективе листового материала, форма которого соответствует второму осуществлению коробчатого сечения.

Фиг.1 показывает зуб 1 валка согласно известному уровню техники, в соответствии с документом ЕР0891234 (владельцем которого является заявитель данной патентной заявки), для формирования выступа 2 в листовом материале 3 (см. фиг.2). Зуб 1 валка имеет форму эвольвентного зуба с перекрестной насечкой, который имеет четыре торца 4, переходящих по существу в плоский пик 5. Формовочные валки (не показаны) имеют множество этих зубьев 1, причем зубья 1 на соседних валках (не показано) входят в зацепление и деформируют листовой материал 3.

Геометрия и плотность расположения зубьев 1 на поверхности валков (не показано) зависит от определенных требований, которым должно отвечать данное применение. Например, увеличение глубины зацепления и/или увеличение плотности расположения зубьев 1 обусловливают повышенную степень деформационного упрочнения и также большее сокращение общей длины материала.

Многочисленные эксперименты показали, что практические пределы глубины и/или плотность расположения зубьев 1 на валке (не показано) для изготовления соответствующего листового материала указанного вида также ограничиваются получаемой степенью утончения материала, в результате чего ухудшаются механические свойства материала. Поэтому для оборудования и способов изготовления листового материала указанного вида требуется компромисс между плотностью расположения и зацеплением зубьев, с одной стороны, и степенью утончения материала, с другой - для оптимизации процесса формирования.

Исследования определили, что острые углы 6 между торцами 4, формируемыми при изготовлении, создают участки 7 пиковой пластической деформации.

Поэтому в этих участках 7 происходит повышенное деформационное упрочнение и повышенное утончение материала. Создающееся при этом распределение деформаций показано на фиг.2. Не ограничиваясь определенной теорией, можно предположить, что это явление объясняет трудности формования листового материала указанного вида при использовании относительно толстого листового материала, например, с толщиной более 1,5 мм.

Изобретение разработано на основе именно этого предположения.

На фиг.3 показан фрагмент формованного листового материала 10 из мягкой стали, имеющего на обеих своих сторонах большое число выступов 11 и впадин 12; при этом каждый выступ 11 на стороне соответствует впадине 12 на другой стороне. Выступы 11 и впадины 12 имеют по существу форму квадрата со скругленными углами.

Выступы 11 и впадины 12 на одной стороне расположены прямолинейными рядами R11 и столбцами С11; причем каждый ряд R11 и каждый столбец С11 содержит чередующиеся выступы 11 и впадины 12. Также имеются соответствующие ряды R12, R13 выступов 11 и впадин 12, которые проходят по линии между направлениями рядов R11 и столбцов С11. Ряды R12, R13 в этом осуществлении расположены под углом 45° к рядам R11 и столбцам С11. Эти ряды далее называются спиральными рядами R12, R13. Этот угол может иметь величину от 0° до 180°.

Соседние выступы 11 и впадины 12 достаточно близки друг к другу, и поэтому между ними нет по существу плоских участков листового материала. То есть листовой материал 10, если смотреть на него в поперечном сечении, по существу перпендикулярном к номинальной или фактической плоскости листового материала 10, является волнистым и поэтому имеет расчетную толщину, или амплитуду А, превышающую исходное сечение G материала.

Формованный листовой материал 10 согласно фиг.3 выполнен способом, показываемым на фиг.4. Согласно этому способу простой, или основной, листовой материал 17 с исходным сечением G сматывают с рулона (не показан) и пропускают между парой валков 18 и 19, каждый из которых по своей окружности имеет зубья 30. Валки 18, 19 вращаются вокруг своих соответствующих параллельных осей 20 и 21, и основной листовой материал 17 захватывается и деформируется зубьями 30 валков 18, 19. Каждый зуб 30 вталкивает часть основного листового материала 17 в промежуток между зубом 30 на другом валке 18, 19, формируя выступ 11, обращенный к другому валку 18, 19, и соответствующую впадину 12, обращенную к одному валку 18, 19, тем самым обеспечивая формованный листовой материал 10. Поэтому совокупная толщина основного листового материала 17 увеличивается на величину выступов 11 на обеих его сторонах, в результате чего создается расчетная толщина, или амплитуда А, в формованном листовом материале 10.

От пары валков 18 и 19 листовой материал 10 затем может пройти между последующими парами валков 22, 23 и 24, в результате чего в этом осуществлении листовой материал 10 приобретает форму коробчатого профиля 27. Можно также формировать и другие удлиненные, имеющие определенную форму элементы (не показаны).

Пара 18 и 19 валков и прочие пары 22, 23 и 24 валков приводятся в действие известным общим приводом 25, предпочтительно содержащим электродвигатель 26. Пары 18 и 19, 22, 23, 24 валков приводятся в действие по существу с одинаковой окружной скоростью, в результате чего основной листовой материал 17 непрерывно и с одинаковой скоростью проходит между валками 18 и 19, и при этом сформированный листовой материал 10 проходит между последующими парами 22, 23, 24 валков.

После придания сформированному листовому материалу 10 коробчатого или иного профиля 27 его можно нарезать на нужную длину (не показано) для транспортировки и использования.

Оба валка 18, 19 в этом осуществлении имеют по существу одинаковую форму с первым размером, или с осевой длиной; и со вторым размером, перпендикулярным к первому, или круговому, размеру. Каждый валок 18, 19 имеет множество одинаковых зубьев 30 по своей окружности, при этом каждый зуб 30 имеет формирующую зуб часть 30а - фиг.5. Зубья 30 расположены в виде множества рядов, которые соответствуют рядам R11, R12, R13 и столбцам С11 сформированного листового материала. Нужно отметить, что спиральные ряды R12, R13 зубьев 30 проходят по линиям, идущим между линиями, находящимися вдоль первого и второго размеров. В этом осуществлении спиральные ряды (не показаны) наклонены к оси 20, 21 валка 18, 19 под углом 45°.

Каждая формирующая зуб часть 30 сформирована заодно с основанием зуба (не показано), которое в свою очередь выполнено заодно с или иным образом прикреплено к окружности одного из валков 18, 19. Нужно отметить, что размеры основания зуба (не показаны) подобраны с такими величинами, которые не препятствуют деформации используемого материала.

Первое осуществление формирующих зуб частей 30а имеет геометрию и взаимодействующую компоновку, частично показываемые на фиг.5-8. Каждая формирующая зуб часть 30а имеет основную плоскость 31 по существу квадратной формы со скругленными углами 32, и сглаженную впадину 33 в средней точке каждого бокового края 34, тем самым образуя четырехлепестковую форму. Боковые поверхности 35 формирующей зуб части 30 выступают вверх от боковых краев 34 основания 31 и по кривой линии проходят к общей сглаженной вершине 36, тем самым образуя скругленную контактирующую с листом поверхность. Необходимо отметить, что на формирующих зуб частях 30а нет острых углов.

Характеристики формы формирующей зуб части 30а определяются радиусами r1, r2, r3, r4, каждый из которых в этом осуществлении имеет постоянный радиус кривизны. Но в этом осуществлении первый и третий радиусы r1, r3 отличаются от второго и четвертого радиусов r2, r4.

В данном описании термин «радиус» относится к расстоянию между центром плоскости 31 основания зуба и поверхностью 35 зуба, измеряемому вдоль воображаемой плоскости, проходящей в направлении радиуса r1, r2, r3, r4 (наглядно показано на фиг.6); и термин «радиус кривизны» относится к фактическому радиусу поверхности в определенной точке на поверхности формирующей зуб части 30а. Таким образом, «радиус» r1, r2, r3, r4 может быть составным радиусом кривизны, имеющим два или более переходящих друг в друга радиуса кривизны.

Для ясности: термин «направление» радиуса r1, r2, r3, r4 означает направление, в котором проходит плоскость этого радиуса r1, r2, r3, r4.

Первый и третий радиусы r1, r3 расположены под прямым углом друг к другу, и каждый из них проходит между первым и вторым направлениями (т.е. между осевым и круговым направлениями валков 18, 19). Показано, что в этом осуществлении оба радиуса r1, r3 расположены под углом в 45° к первому направлению. Второй и четвертый радиусы r2, r4 расположены, соответственно, вдоль осевого направления и кругового направления (направления прокатки). Шаг Р в этом осуществлении между соседними зубьями 30 одинаковый и по прямолинейным рядам R11 и по столбцам С11.

При работе листовой материал 10 проходит через валки 18, 19 в направлении RD прокатки (показано на фиг.7). Каждая формирующая зуб часть 30 одного из валков 18, 19 перемещается вровень с интервалом между соседними формирующими зуб частями 30 в другом из валков 18, 19, и из этого совмещения - более наглядно показано на фиг.5-8. Согласно фиг.8 амплитуда А формуемого листового материала 10 зависит от глубины D проникновения, или наложения, между формующими частями 30а, которое в свою очередь зависит от расстояния между валками 18, 19.

В этом осуществлении шаг и геометрия зубьев 30 таковы, что вершина, или пик, выступа 11, формируемая одним из зубьев 30 на одном из валков 18, 19, не контактирует с другим валком 18, 19. Это обстоятельство наглядно показано на фиг.8.

Амплитуда А выходящего из валков 18 и 19 листового материала предпочтительно в 1,5-4, например в 2 и 3, раза превышает исходное сечение G листового материала. Но нужно отметить, что последующее придание формы листовому материалу парами 22, 23 и 24 валков может уменьшить амплитуду А формованного листового материала 10.

Как упомянуто выше, улучшение физических свойств листового материала указанного вида в основном обусловлено увеличением эффективной толщины листового материала и эффектом деформационного упрочнения, который является следствием пластической деформации материала. Поэтому желательно максимальное увеличение эффективной толщины, или амплитуды А, формуемого материала 10 и максимальное увеличение и величины, и площади пластической деформации. Увеличение амплитуды А повышает величину пластической деформации, и уменьшение шага Р увеличит площадь пластической деформации вследствие увеличения плотности расположения зубьев.

С увеличением величины пластической деформации возрастает степень утончения материала, что отрицательно сказывается на физических свойствах листового материала.

Определено существование предпочтительного, или оптимального, радиуса R поверхности контакта с листом, при котором создается компромисс между повышением деформационного упрочнения и уменьшением утончения материала.

Но, как упомянуто выше, желательно уменьшение шага Р для увеличения площади пластической деформации. Обнаружено, что на листовом материале возникает «закат складок», когда зазор между соседними формирующими частями 30а приближается к используемому исходному сечению G или когда этот зазор меньше этого сечения. Хотя «закат складок» благоприятен в отношении пластической деформации и поэтому для деформационного упрочнения формуемого материала, тем не менее он может обусловить локальное утончение листового материала и осложнить изготовление из-за чрезмерных нагрузок и износа валков. Поэтому желательно исключить эффект «закат складок».

Изобретение предлагает форму зуба, обеспечивающую компромисс между этими конкурирующими факторами. Этот компромисс обеспечивается за счет скругленной поверхности контакта с листом, имеющей радиус кривизны, равный предпочтительному радиусу R поверхности на некоторых участках, с отрегулированным радиусом кривизны на других участках во избежание «заката складок».

«Закат складок» на материале происходит на участках, на которых имеется наименьшее расстояние между зацепляющимися зубьями. В случае первого осуществления формирующей зуб части 30а это - направление прямолинейных рядов R11 и столбцов С11 (в направлении r2 и r4).

Соответственно, в этом осуществлении радиусы r1, r3 поверхности контактирования с листом имеют радиус кривизны, равный предпочтительному радиусу R поверхности, при этом радиусы r2, r4 постепенно уменьшаются от пика к основанию (не показано). За счет этого обеспечивается профиль, позволяющий уменьшенному шагу Р увеличить деформируемый участок, с одновременным обеспечением некоторой степени дополнительного зазора, чтобы исключить «закат складок» материала.

Определено, что при шаге, который по меньшей мере в 2,5 раза, предпочтительно по меньшей мере в 3 раза, например в 3,32 раза, превышает предпочтительный радиус R поверхности (т.е. первый и третий радиусы r1, r3 в этом осуществлении), можно повысить уровень деформации.

Радиус поверхности вдоль радиусов r1, r2, r3 и r4 должен быть по меньшей мере равным исходному сечению G листового материала, предпочтительно в 1,1 или более раз превышать это сечение, чтобы обеспечивать относительно равномерное распределение деформации по всему выступу 11 и чтобы уменьшить утончение.

Фиг.8а показывает пластическую деформацию части листового материала 10, сформированного с геометрией зуба, показываемой на фиг.5-8. Согласно фиг.8а имеется сплошной участок пиковой пластической деформации РР вокруг вершины выступа 11, и при этом пластическая деформация на участке QQ изгиба вокруг участка РР уменьшается при удалении от этой области. Листовой материал утончается менее чем на 25%.

Основание впадины 12 имеет четыре радиуса dr1, dr2, dr3, dr4, которые по существу соответствуют четырем радиусам r1, r2, r3, r4 поверхности зуба, контактирующей с листом.

Гибкость изобретения далее поясняется на примере дополнительных форм зуба, показываемых на фиг.9-13.

Фиг.9 показывает второе осуществление зуба 130, который содержит формирующую часть 130а полусферической формы и цилиндрическое основание 130b, выполненное заодно с формирующей частью 130а. В этом случае все радиусы r1, r2, r3, r4 равны предпочтительному радиусу R поверхности, и шаг Р2 подобран таким, при котором «закат складок» материала не происходит. Необходимо отметить, шаг Р2, требуемый для предотвращения возникновения «заката складок», в этом осуществлении увеличен, поскольку второй и четвертый радиусы r2, r4 равны и первому и третьему радиусам r1, r3.

Фиг.10 показывает третье осуществление зуба 230, содержащего формирующую часть 230а, выполненную заодно с основанием 230b, по существу квадратным в горизонтальной проекции и со скругленными углами. Первый и третий радиусы r1, r3 в этом осуществлении оба равны предпочтительному радиусу R поверхности, и второй и четвертый радиусы r2, r4, каждый, содержат составной радиус, постепенно уменьшающийся к основанию 230b, обеспечивая соответствующий зазор и, тем самым, снижая возможность «заката складок» материала. Эта форма 230 зуба позволяет уменьшить шаг Р3 сравнительно с шагом Р2 второго осуществления, тем самым увеличивая плотность расположения выступов 11 и улучшая ту долю формуемого листового материала 10, которая подвергается деформационному упрочнению.

Фиг.11 показывает четвертое осуществление зуба 330, который содержит формирующую часть 330а, выполненную заодно с основанием 330b, которая тоже по существу квадратная в горизонтальной проекции и имеет скругленные углы. Первый и третий радиусы r1, r3 в этом осуществлении оба равны предпочтительному радиусу R на пике 311а зуба 330 или рядом с ним, и имеют составной радиус, постепенно уменьшающийся в сторону основания 330b. Второй и четвертый радиусы r2, r4 имеют единый радиус кривизны, и они меньше первого и третьего радиусов r1, r3, обеспечивая тем самым соответствующий зазор и снижая возможность возникновения «заката складок» материала. Эта форма 330 зуба обеспечивает возможность уменьшения шага Р4 по сравнению с шагом Р2 по второму осуществлению, т.к. размер основания 330b можно уменьшить для данного предпочтительного радиуса R поверхности, тем самым увеличивая площадь листового материала 10.

Фиг.12 показывает пятое осуществление зуба 430, содержащего формирующую часть 430а, выполненную заодно с основанием 430b, которое по существу квадратное в горизонтальной проекции и имеет скругленные углы. Первый и третий радиусы r1, r3 в этом осуществлении оба равны предпочтительному радиусу R поверхности на пике 411а зуба 430 или рядом с ним, и имеют составной радиус, постепенно уменьшающийся к основанию 430b. Второй и четвертый радиусы r2, r4, каждый, представляют собой составной радиус, постепенно уменьшающийся в сторону основания 430b, обеспечивая область с соответствующим зазором и тем самым уменьшая возможность возникновения «заката складок» материала. Четыре составных радиуса r1, r2, r3, r4 формы 430 зуба обеспечивают максимальную гибкость, чтобы обеспечить компромисс между степенью деформационного упрочнения и устранением «заката складок» материала.

Фиг.13, 14А и 14В показывают шестое осуществление зуба 630, которое включает в себя формирующую часть 630а, сформированную заодно с основанием 630b, по существу квадратным в горизонтальной проекции, со скругленными углами. Все радиусы r1, r2, r3, r4 в этом осуществлении равны предпочтительному радиусу R поверхности на пике 611а зуба 430 или рядом с ним, обеспечивая частично сферическую поверхность 631, и представляют собой составной радиус, постепенно уменьшающийся к основанию 430b, проходя от и переходя в частично сферическую поверхность 631. Второй и четвертый радиусы r2, r4, каждый, представляют собой составной радиус, постепенно уменьшающийся к основанию 430b с более крутым градиентом, чем первый и третий радиусы r1, r3, тем самым создавая область с соответствующим зазором, чтобы уменьшить возможность «заката складок» материала.

На фиг.14А и 14В нагляднее показано, что частично сферическая поверхность 631, или конечный участок 631, образована коническим участком, угол А которого составляет 0-180°. Очевидно, что если угол А приближается к 180°, то форма 160 зуба будет приближаться к форме, показываемой на фиг.9.

Имеющий определенную форму листовой материал 27, получаемый способом согласно фиг.4, целесообразен для самостоятельного использования или для использования в виде конструкционного элемента 27а, 27b, показываемого на фиг.15 и 16, например в качестве стойки или балки. Для этих целей особо целесообразен листовой материал 10 коробчатой формы 27а, 27b; причем коробчатый профиль 27а, 27b имеет закраины 270а, 271а, 270b и полотно 272а и 272b, отделяющее закраины 270а, 271а, 270b на заданное расстояние.

Поверхности закраин 270а, 271а, 270b и полотно 272а, 272b имеет ряды (R11, R12, R13) выступов 11 и впадин 12. В некоторых случаях выступы 11 и впадины 12 могут потребоваться только на части поверхности листового материала 10. Изобретение особо целесообразно для стоек 27а, 27b каркасно-панельных перегородок и для швеллерных секций 27b, в которые входят концевые части стоек 27а, 27b.

Для других целей можно использовать по существу плоские или профильные материалы, помимо коробчатого профиля 27, например С-, U-, Z-, I-образные профили, и пр.

Листовой материал указанного вида согласно изобретению намного жестче, чем простой материал, из которого он сформирован. В частности, значительно увеличивается прочность на изгиб этого материала.

Пример 1

Образец листового материала с исходным сечением G в 0,45 мм был подвергнут формованию с помощью инструмента, имеющего форму зуба, показываемую на фиг.10. Шаг зубьев на инструменте был равен 5,1 мм, первый и третий радиусы r1, r3 имели постоянный радиус кривизны 1,5 мм, и второй и четвертый радиусы r2, r4 имели составной радиус кривизны.

Листовой материал был сформован с амплитудой А, в 2,5 раза превышающей исходное сечение G материала 17, с долей значительной пластической деформации, равной 70%, и с утончением материала величиной в 15%. Формованный листовой материал 10 дал 33% повышения прочности на изгиб по сравнению с простым листовым материалом, из которого он был выполнен: согласно испытанию на изгиб в трех точках, со смещением на 5 мм.

Пример 2

Еще один образец листового материала с исходным сечением G в 0,45 мм был подвергнут формованию при помощи инструмента с тем же зубом и с тем же шагом, что и в примере 1.

Листовой материал был сформован с амплитудой А, в 3 раза превышающей исходное сечение G материала 17, с долей значительной пластической деформации, равной 88%, и с утончением материала величиной в 23%. Формованный листовой материал 10 дал 36% повышения прочности на изгиб по сравнению с простым листовым материалом, из которого он был выполнен: согласно испытанию на изгиб в трех точках, со смещением на 5 мм.

Пример 3

Образец листового материала с исходным сечением G в 0,7 мм был подвергнут формованию при помощи инструмента с тем же зубом и с тем же шагом, что и в примере 1.

Листовой материал был сформован с амплитудой А, в 2 раза превышающей исходное сечение G материала 17, с долей значительной пластической деформации, равной 88%, и с утончением материала величиной в 11%. Формованный листовой материал 10 дал 48% повышения прочности на изгиб по сравнению с простым листовым материалом, из которого он был выполнен: согласно испытанию на изгиб в трех точках, со смещением на 5 мм.

Пример 4

Образец листового материала с исходным сечением G в 0,7 мм был подвергнут формованию при помощи инструмента с тем же зубом и с тем же шагом, что и в примере 1.

Листовой материал был сформован с амплитудой А, в 2,5 раза превышающей исходное сечение G материала 17, с долей значительной пластической деформации, равной 96%, и с утончением материала величиной в 22%. Формованный листовой материал 10 дал 62% повышения прочности на изгиб по сравнению с простым листовым материалом, из которого он был выполнен: согласно испытанию на изгиб в трех точках, со смещением на 5 мм.

Пример 5

Образец листового материала с исходным сечением G в 2 мм был подвергнут формованию при помощи инструмента с зубом, показываемым на фиг.9. Шаг зубьев на инструменте была равен 9,5 мм, и первый, второй, третий и четвертый радиусы r1, r2, r3, r4 все имели постоянный радиус кривизны в 2,5 мм.

Листовой материал был сформован с амплитудой А, в 1,8 раза превышающей исходное сечение G материала 17, с долей значительной пластической деформации, равной 76%, и с утончением материала величиной в 24%. Формованный листовой материал 10 дал 35% повышения прочности на изгиб по сравнению с простым листовым материалом, из которого он был выполнен: согласно испытанию на изгиб в трех точках, со смещением на 5 мм.

Нужно отметить, что в рамках объема изобретения предусматриваются несколько вариантов излагаемого выше осуществления. Например, формующий инструмент(ы) не обязательно должен содержать входящие в зацепление валки. Можно использовать любой целесообразный инструмент, такой как пресс или другое штамповочное средство.

Пару валков 18, 19 можно заменить парой не одинаковых валков, например: один из них будет валком с квадратными зубьями (не показан) и другой валок будет с удлиненными зубьями (не показан).

Вместо пары валков 22, 23 и 24 можно использовать альтернативное устройство(а) для видоизменения листового материала иным образом либо листовой материал можно оставить без видоизменения.

Выше указано, что спиральные ряды наклонены на 45 градусов относительно оси валков, но они могут иметь любой другой наклон и/или они не обязательно должны располагаться в виде спиральных рядов. Инструмент не обязательно должен быть валками, и он может быть, например, блоком с плоским торцом и/или по существу плоскостным блоком.

Листовой материал предпочтительно является мягкой сталью, оцинкованной или с иным покрытием для защиты от коррозии. Видоизменение исходно простого оцинкованного листа из мягкой стали указанным выше способом не затрагивает защитное покрытие. Исходное сечение G плоского листового материала обычно составляет 0,3-3 мм.

Установлено, что изобретение можно использовать для формования материала с исходным сечением G в 3 мм, с повышенной прочностью, и без заметного «заката складок» материала.

Предусматриваются многие альтернативные радиусы r1, r2, r3, r4, которые дадут разные формы скругленных поверхностей контакта с листом в соответствии с изобретением.

Шаг Р между соседними зубьями 30 в рядах R11 может отличаться от шага Р в столбцах С11.

Используемый здесь термин «листовой материал» включает в себя по существу плоский материал, например материал, описываемый в упомянутых Европейских патентных заявках, и продукцию, изготовленную гибкой или профилированием по существу плоского листового материал и примеры которой приводятся на фиг.9 и 10 и упомянуты в нашей опубликованной международной заявке за № WO82/03347.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ФОРМОИЗМЕНЕНИЯ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2501617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЕПРИПАСА ОСКОЛОЧНОГО ДЕЙСТВИЯ | 2003 |

|

RU2253834C1 |

| ФОРМОВАНИЕ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2714754C2 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2006303C1 |

| ФОРМОВАНИЕ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2806944C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

| ПРОБОЙНАЯ ЗАКЛЕПКА (ВАРИАНТЫ) И МАТРИЦА ДЛЯ ПРОБОЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПРОБОЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2448285C2 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1977 |

|

SU660762A1 |

| СТУПЕНЬ ЭСКАЛАТОРА, А ТАКЖЕ ЭСКАЛАТОР С ТАКОЙ СТУПЕНЬЮ | 2008 |

|

RU2487076C2 |

Изобретение относится к листу холоднокатаного материала, способу и инструменту для его изготовления. Лист имеет по обеим своим поверхностям ряды выступов и ряды впадин, при этом выступы на одной поверхности соответствуют впадинам на другой поверхности, а взаимное расположение выступов и впадин таково, что линии, проводимые по поверхности листа между соседними рядами выступов, не являются прямыми, лист имеет исходное сечение G, каждый выступ имеет по существу сплошной участок пиковой пластической деформации на или вокруг вершины, и/или он утончается по большей мере на 25% от своего исходного сечения G. Описаны способы формования листового материала и инструменты для этого. Обеспечивается повышение прочности листового материала без заметного заката складок материала. 10 н. и 40 з.п. ф-лы, 16 ил., 5 пр.

1. Лист холоднокатаного материала, имеющий по обеим своим поверхностям ряды выступов и ряды впадин, при этом выступы на одной поверхности соответствуют впадинам на другой поверхности, причем взаимное расположение выступов и впадин таково, что линии, проводимые по поверхности листа между соседними рядами выступов, не являются прямыми, причем лист имеет исходное сечение G, а каждый выступ имеет, по существу, сплошной участок пиковой пластической деформации на или вокруг своей вершины с утончением по большей мере на 25% от исходного сечения G.

2. Лист по п.1, в котором пик каждого выступа выполнен скругленным и имеет простую форму.

3. Лист по п.1, в котором пик каждого выступа не имеет участков с закатом складок.

4. Лист по п.1, в котором основание каждой впадины имеет два или более разных радиусов кривизны.

5. Лист по п.4, в котором основание каждой впадины имеет первый радиус dr1 в первом направлении, второй радиус dr2 во втором направлении по длине листового материала, причем первое направление отличается от второго направления, а радиус кривизны вдоль первого радиуса dr1 отличается от радиуса кривизны вдоль второго радиуса dr2.

6. Лист по п.1, который выполнен из стали.

7. Лист по п.1, в котором величина G лежит между 0,2 и 3,0 мм.

8. Лист по п.1, в котором величина G составляет 2 мм и более.

9. Лист по п.1, в котором лист является фасонным профилем или подобным для использования в качестве перегородочной или коробчатой стойки или ее части.

10. Лист по п.9, в котором выступы сформированы по всему фасонному профилю или по его части.

11. Лист по любому из пп.1-10, в котором шаг Р между соседними впадинами или между соседними выступами в каждом ряду по меньшей мере в 2,5 раза превышает радиус кривизны вдоль первого радиуса dri.

12. Лист по п.11, в котором шаг Р в 2,5-3,9 раза превышает радиус кривизны вдоль первого радиуса dr1.

13. Лист по любому из пп.1-10, в котором амплитуда А листа в 1,5-4 превышает величину G материала, из которого был сформован лист.

14. Лист по п.13, в котором амплитуда А в 2 и 3 раза превышает значение исходного сечения G.

15. Лист по любому из пп.1-10, в котором доля листового материала, подвергаемая пластической деформации до значения 0,05 или более, по меньшей мере равна 65%.

16. Лист по п.15, в котором доля листового материала, подвергаемая пластической деформации до значения 0,05 или более, по меньшей мере равна 80%.

17. Лист по п.16, в котором доля листового материала, подвергаемая пластической деформации до значения 0,05 или более, составляет 90-100%.

18. Способ формования листового холоднокатаного материала, включающий подготовку материала с исходным сечением G, характеризующийся тем, что обеспечивают пару расположенных напротив друг друга инструментов, имеющих ряды зубьев на своей внешней поверхности, помещают листовой материал между инструментами и перемещают инструменты таким образом, что скругленные контактирующие с листом поверхности зубьев одного инструмента принудительно вдвигают части листового материала в промежутки между зубьями на другом инструменте, в результате чего на обеих поверхностях листового материала формируются выступы, причем взаимное расположение выступов и соответствующих им впадин на поверхностях таково, что линии, проводимые по поверхности листа между соседними рядами выступов, не являются прямыми, причем выступы имеют, по существу, сплошной участок пиковой пластической деформации на или вокруг их вершины с утончением не более чем на 25% от своего исходного сечения G.

19. Способ по п.18, в котором при выполнении принудительного вдвигания материла вершина или пик не контактирует с другим инструментом во время формования.

20. Способ по п.18 или 19, в котором листовой материал подвергают пластической деформации величиной в 0,05 или более по меньшей мере на 65% его подвергнутой формованию площади.

21. Способ по п.20, в котором листовой материал подвергают пластической деформации величиной в 0,05 или более по меньшей мере на 80% его подвергнутой формованию площади.

22. Способ по п.21, в котором листовой материал подвергают пластической деформации величиной в 0,05 или более на 90-100% его подвергнутой формованию площади.

23. Способ по п.18 или 19, в котором во время формования зазор между зубьями одного инструмента и зубьями другого инструмента по меньшей мере равен исходному сечению G плоского листового материала.

24. Способ по п.23, в котором упомянутый зазор по меньшей мере в 1,1 раза превышает исходное сечение G плоского листового материала.

25. Способ по п.18 или 19, в котором располагают инструменты таким образом, что зубья проходят во время формования в промежутки, при этом каждый зуб одного инструмента отстоит на равное расстояние от каждого соседнего зуба другого инструмента.

26. Способ по п.18 или 19, который включает этап формования материала, имеющего величину G, равную 2 мм и более.

27. Способ по п.18 или 19, который включает этап вращения противоположных инструментов вокруг параллельных осей.

28. Способ по п.18 или 19, который включает этап придания листовому материалу формы профиля.

29. Инструмент для изменения формы холоднокатаного листового материала в соответствии со способом по п.18 или 19, характеризующийся тем, что он имеет ряды зубьев на своей внешней поверхности, причем каждый зуб имеет скругленную поверхность, предназначенную для контактирования с листовым материалом.

30. Инструмент по п.29, в котором зубья имеют формирующие части без острых углов.

31. Инструмент по п.29, в котором скругленная поверхность каждого зуба, предназначенная для контактирования с листом, имеет радиус кривизны R, причем шаг Р между соседними зубьями в ряде в 2,5-3,9 раза превышает радиус кривизны R.

32. Инструмент по п.31, в котором шаг Р предпочтительно в 3-3,5 раза больше радиуса кривизны R.

33. Инструмент по п.31, в котором радиус кривизны R по меньшей мере в 1,1 раза превышает величину исходного сечения G формуемого листового материала.

34. Инструмент по п.33, в котором радиус кривизны по меньшей мере в 2 раза превышает величину G формуемого листового материала.

35. Инструмент по п.31, в котором скругленная поверхность каждого зуба, предназначенная для контактирования с листом, имеет первый радиус r1 в первом направлении и второй радиус r2 во втором направлении вдоль рядов, причем первое направление располагается под острым углом относительно второго направления, и второй радиус r2 может быть меньше первого радиуса r1.

36. Инструмент по п.35, в котором шаг Р между соседними зубьями в ряде по меньшей мере в 3,3 раза превышает первый и/или второй радиусы r1, r2.

37. Инструмент по п.31, в котором инструмент предназначен для изменения формы листового материала в холодном состоянии, при этом материал имеет величину G, равную 2 мм или более, причем каждый зуб имеет скругленную поверхность, предназначенную для контактирования с листом, с радиусом кривизны более 2 мм или равным 2 мм и шагом Р менее 26 мм.

38. Инструмент по п.37, в котором шаг Р меньше 15,6 мм.

39. Инструмент по п.38, в котором шаг Р равен 5-15,6 мм.

40. Инструмент по п.39, в котором шаг Р равен 5-7,8 мм.

41. Инструмент по п.29, в котором инструмент содержит цилиндрический валок, выполненный с возможностью вращения вокруг своей оси.

42. Инструмент по п.29, в котором зуб имеет один или более составных радиусов кривизны, причем радиус кривизны на одной части периферии зуба плавно и непрерывно переходит во второй радиус кривизны на другой части периферии зуба.

43. Устройство для изменения формы холоднокатаного листового материала, характеризующееся тем, что содержит пару инструментов согласно любому из пп.29-40.

44. Устройство по п.43, которое содержит пару валков, выполненных с возможностью придания определенной формы листовому материалу, например коробчатой формы.

45. Инструмент для изменения формы холоднокатаного листового материала в соответствии со способом по п.18 или 19, характеризующийся тем, что он имеет ряды зубьев на своей внешней поверхности, при этом каждый зуб имеет скругленную поверхность, предназначенную для контактирования с листом, с радиусом кривизны R, причем шаг Р между соседними зубьями в ряде в 2,5-3,9 раза превышает радиус кривизны R.

46. Инструмент для изменения формы листового холоднокатаного материала в соответствии со способом по п.18 или 19, характеризующийся тем, что он имеет ряды зубьев на своей внешней поверхности, при этом каждый зуб имеет скругленную поверхность, предназначенную для контактирования с листом, с первым радиусом r1 в первом направлении и со вторым радиусом r2 во втором направлении вдоль рядов, причем первое направление расположено под острым углом по отношению ко второму направлению, а второй радиус r2 меньше первого радиуса r1.

47. Инструмент для изменения формы листового холоднокатаного материала с исходным сечением G, равным 2 мм или более, в соответствии со способом по п.18 или 19, характеризующийся тем, что он имеет ряды зубьев на своей внешней поверхности, при этом каждый зуб имеет скругленную поверхность, предназначенную для контактирования с листом, с радиусом кривизны более 2 мм или равным 2 мм, и шаг Р менее 26 мм.

48. Зуб для инструмента для изменения формы листового холоднокатаного материала в соответствии со способом по п.18 или 19, характеризующийся тем, что он имеет скругленную поверхность, предназначенную для контактирования с листом, с первым радиусом r1 в первом направлении и со вторым радиусом r2 во втором направлении, причем первое направление расположено под острым углом по отношению ко второму направлению, а второй радиус r2 меньше первого радиуса r1.

49. Зуб для инструмента для изменения формы листового холоднокатаного материала в соответствии со способом по п.18 или 19, характеризующийся тем, что он имеет скругленную частично сферическую поверхность, предназначенную для контактирования с листом, имеющую единственный радиус кривизны вокруг пика зуба и переходящую в поверхность с другим радиусом кривизны.

50. Зуб для инструмента для изменения формы листового холоднокатаного материала в соответствии со способом по п.18 или 19, характеризующийся тем, что он имеет скругленную поверхность, предназначенную для контактирования с листом, при этом симметричная часть периферии зуба проходит от вершины до 90°, определяя по меньшей мере частично сферическую поверхность, причем радиусы кривизны на периферии вне частично сферической поверхности переходят в радиус по меньшей мере частично сферической поверхности с образованием ровного непрерывного перехода.

| Борштанга для обработки глубоких отверстий | 1980 |

|

SU891234A2 |

| АВТОМАТИЧЕСКАЯ БЕССТУПЕНЧАТАЯ МЕХАНИЧЕСКАЯ ПЕРЕДАЧА | 2005 |

|

RU2279596C1 |

| ПРОФИЛИРОВАННЫЙ ЛИСТ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ПРОФИЛЕГИБОЧНЫЙ СТАН | 2001 |

|

RU2220803C2 |

| Стекатель для виноградной мезги | 1957 |

|

SU114713A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТУПЕНЧАТЫХ ВЫСТУПОВ НА ЛИСТОВОМ МАТЕРИАЛЕ | 2003 |

|

RU2254194C1 |

Авторы

Даты

2012-04-27—Публикация

2008-06-30—Подача