Изобретение относится к обработке металлов давлением и касается развития технологических возможностей инструмента стана поперечно-винтовой прокатки.

Известен технологический инструмент для винтовой прокатки с валками, содержащими выступ в начале входного конуса, занимающий часть периметра (0,05 - 0,35 общей длины) по сечению у переднего торца и 0,1 - 0,3 длины образующей вдоль входного конуса [1] .

Этот выступ повышает надежность захвата и вращения заготовки при прокатке.

Недостатками этого инструмента являются то, что этот инструмент не подходит для прокатки сплошных заготовок, особенно квадратного сечения, и не предотвратит закат металла в зонах расположения ребер заготовки; наличие одного выступа на входном конусе валка приводит к толчкообразным динамическим нагрузкам при контакте с заготовкой, что неблагоприятно будет отражаться на работе привода.

Известен также инструмент стана поперечно-винтовой прокатки (стан косой прокатки) [2] , включающий на входных конусах валков винтовые (спирально расположенные) выступы с возрастающим шагом.

Возрастание шага по мере продвижения заготовки согласуется с возрастанием скоростей металла при прошивке и прокатке, но этот инструмент не предназначен и не может быть использован для прокатки круглого (сплошного) проката из квадратных заготовок и тем более обеспечить качественный технологический процесс.

Цель изобретения - предотвращение заката металла с ребровых зон заготовки квадратного сечения, улучшение условий захвата и надежности вращения заготовок.

Это достигается тем, что предлагаемый технологический инструмент стана поперечно-винтовой прокатки для получения проката круглого сечения из квадратных заготовок, включающий в себя минимум три валка, установленных под углами подачи, раскатки и образующих калибр и впадинами, при этом все валки состоят из входного конуса с винтовыми выступами, деформирующего гребня и выходного конуса, выполнен так, что упомянутые выступы и впадины между ними входного конуса валка направлены по винтовой линии под углом, соответствующим углу подачи с постепенным уменьшением высоты и ширины выступов в направлении от большего основания входного конуса к его меньшему основанию, сопрягающемуся с деформирующим гребнем, с соответствующим увеличением ширины впадин до образования в зоне меньшего основания входного конуса сечения в виде круга. Высота выступов в зоне большего основания конуса h≥ (d d впис.)/2.

d впис.)/2.

Высоту выступов в зоне большего основания входного конуса предпочтительно иметь равной радиусу скругления впадин (rвп.) и соответствующей величине: 0,16·(Dвх/K) при шаге выступов и впадин по наружному контуру t ≥(0,88 - 0,90)Dвх/K , где h - общая высота выступов и впадин; dоп. - диаметр описанной окружности калибра, образованного валками; dвпис. - диаметр вписанной окружности калибра, образованного валками; Dвх. - диаметр входного участка входного конуса валка; k - коэффициент, выражающий отношение диаметра входного участка входного конуса (Dвх.) к диаметру вписанной окружности калибра (dвпис.).

Данный инструмент позволит расширить технологические возможности прокатки: повысить надежность захвата и вращения исходной квадратной заготовки при прокатке и качество поверхности получаемого круглого проката посредством уменьшения вероятности заката металла ребровых зон исходной заготовки.

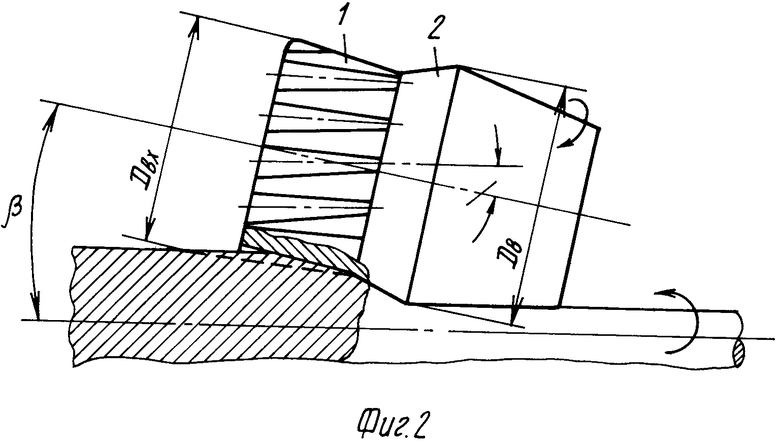

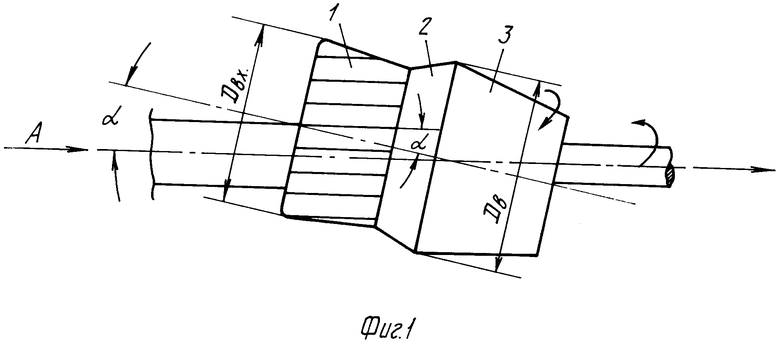

На фиг. 1 показан верхний валок в плане и заготовка под ним; на фиг. 2 - верхний же валок, но при виде с боку с контактирующей с ним заготовкой при ее деформировании; на фиг. 3 и 4 - зоны контакта всех трех валков с заготовкой в зоне начала деформации (на начальном участке входного конуса), вид по стрелке А на фиг. 1 (варианты различного расположения заготовки и валков).

На чертежах обозначены: 1 - входной конус, 2 - деформирующий гребень и 3 - выходной конус валка. Уголα (в левой части чертежа на фиг. 1) - угол подачи валка (угол между проекцией оси валка и оси прокатки (заготовки) на горизонтальную плоскость).

Угол α , обозначенный на фиг. 1 в зоне деформирующего гребня и на фиг. 2 в зоне валка, обозначает угол винтовой линии расположения выступов и впадин относительно оси валка, так как этот угол точно соответствует углу подачи α .

На фиг. 1 выступы и впадины показаны в виде скошенных прямых параллельных линий, на фиг. 2 - то же, в виде скошенных прямых линий, но здесь отражено то, что выступы (с осевыми линиями) от начала к концу входного конуса сужаются, а впадины (изображены без осевых линий) - расширяются. Упрощение (условность) здесь при изображении допущена в том, что искривление винтовых линий на проекции входного конуса не изображено (они показаны прямыми).

β- угол раскатки (угол между проекциями оси верхнего валка и оси прокатки на вертикальную плоскость, параллельную оси прокатки или совмещенную с ней);

Dвх - диаметр входного конуса валка на входном участке;

Dв - диаметр валка (деформирующего гребня);

rвыс - радиус выступов входного конуса;

rвп - радиус впадин входного конуса;

dвпис. - диаметр вписанной окружности калибра, образованного валками;

dоп. - диаметр описанной окружности калибра, образованного валками.

Поскольку выступы и впадины входного конуса направлены по винтовой и под углом подачи, то направление их совпадет с направлением оси прокатки, т. е. они будут направлены вдоль заготовки (см. фиг. 1).

Ребровые зоны заготовки квадратного сечения будут попадать во впадины входного конуса валка, так как выступы входного конуса на начальном участке будут только касаться граней заготовки или вообще их не будут доставать и зацеплять заготовку выступы будут за ребра (угловые участки). Это и обеспечит попадание ребер во впадины входного конуса.

Что касается согласования (рассогласования) валков, то здесь могут быть приняты такие дополнительные меры, как создание в приводах валков небольшого люфта вращения вперед или применение обгонных муфт, что создает условия самонастройки валков относительно ребер заготовки.

Это и обеспечит надежность вращения и захвата заготовки во время ввода ее в калибр валков.

По мере входа заготовки в калибр и продвижения вперед ребровые участки ее будут подвергаться во впадинах радиальной деформации в стесненных (огражденных с боковых сторон выступами) условиях.

По мере перемещения вдоль входного конуса и деформации ребровых зон заготовки впадины расширяются и при этом постепенно уменьшается их глубина (высота), а выступы постепенно сужаются и соответственно уменьшается их высота. Заготовка же по сечению постепенно из квадрата превращается к концу выходного конуса в круг и подвергается не деформирующем гребне дальнейшей деформации (обжатию и вытяжке) и калибруется на выходном конусе.

Такая конструкция технологического инструмента позволит повысить надежность захвата и вращения исходной заготовки и уменьшить до минимума вероятность заката металла ребровых зон.

В таблице приводятся примеры конкретного осуществления валков данного технологического инструмента.

При определении параметров h, t, rвп. и т. д. через Dвх знак≥ следует применять таким образом: знак равенства применять на том участке входного конуса, где заготовка вступает с ним в контакт и затем начинается деформация; знак > употребляется, когда нужно определить параметры указанных величин у самого начала входного конуса. Там указанные параметры h, t и rвп. должны быть несколько больше. rвыс. - радиус выступов по известным указанным параметрам подбирается графически (по чертежу при рабочем проектировании). Примеры конкретного осуществления приводятся в таблице.

Итак, при известности выбора параметров валка h, t и rвп.радиус скругления выступов несложно определить графически при рабочем проектировании. Центр радиуса скругления размещается на радиальной осевой линии выступа (фиг. 3 и 4), а осевые линии - по t.

Для изготовления валков данного технологического инструмента ввиду сложности их конфигурации может быть рекомендован способ, заключающийся в том, чтобы изготовлять валок литьем или прессованием. И, если не целиком литым прессованием, то, по крайней мере, частично (бочку валка или входной конус изготавливать отдельно - литым, прессованным, а центральную (вал) прокаткой и механической обработкой).

Литое изготовление может быть осуществлено, например, отливкой в литейную форму, причем сразу на ранее изготовленный другим способом вал, посредством переплава на установках ЭШП и т. д. Материал рабочих составных частей валков тоже может быть различный: сталь, чугун жаропрочный (белый) и т. д. (56) 1. Авторское свидетельство СССР N 973200, кл. B 21 B 27/02, 1982.

2. Авторское свидетельство СССР N 68492, кл. B 21 B 19/02, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2041751C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Технологический инструмент для винтовой раскатки труб | 1977 |

|

SU596304A1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| Способ винтовой прокатки заготовок сплошного круглого профиля | 1978 |

|

SU749459A1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ПРОКАТНОГО СТАНА | 2003 |

|

RU2255819C2 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| Калибр для прокатки башмаков | 1989 |

|

SU1676689A1 |

Использование: изобретение относится к обработке металлов давлением и касается развития технологических возможностей инструмента стана поперечно-винтовой прокатки. Сущность: технологический инструмент содержит не менее трех валков, установленных под углами подачи, раскатки и образующих калибр. При этом все валки состоят из входного конуса с винтовыми выступами и впадинами, деформирующего гребня и выходного конуса. Винтовые выступы и впадины входного конуса имеют волнистый профиль и по винтовой линии направлены под углом, соответствующим углу подачи α с постепенным уменьшением высоты и ширины выступов в направлении от большего основания входного конуса к его меньшему основанию с соответствующим увеличением ширины впадин. В зоне меньшего основания входного конуса сечение валка имеет форму круга. Высота h выступов в зоне большего основания входного конуса:  при шаге выступов

при шаге выступов  , где dоп - диаметр описанной окружности калибра; dвпис - диаметр вписанной окружности калибра, образованного валками; dвх - диаметр входного участка входного конуса валка;

, где dоп - диаметр описанной окружности калибра; dвпис - диаметр вписанной окружности калибра, образованного валками; dвх - диаметр входного участка входного конуса валка;  . Технологический инструмент позволяет расширить технологические возможности прокатки, повысить надежность захвата и вращения исходной квадратной заготовки при прокате и качество поверхности получаемого круглого проката посредством уменьшения вероятности заката металла ребровых зон исходной заготовки. 1 з. п. ф-лы, 4 ил, 1 табл.

. Технологический инструмент позволяет расширить технологические возможности прокатки, повысить надежность захвата и вращения исходной квадратной заготовки при прокате и качество поверхности получаемого круглого проката посредством уменьшения вероятности заката металла ребровых зон исходной заготовки. 1 з. п. ф-лы, 4 ил, 1 табл.

h ≥ (dоп - dвпис)/2,

где

dоп - диаметр описанной окружности калибра;

dвпис - диаметр вписанной окружности калибра.

где rвп - радиус скругления впадин;

Dвх - диаметр большего основания входного конуса при шаге t выступов, определяемом из соотношения

t ≥ (0,88 . . . 0,90)Dвх/K,

где K = Dвх/dвпис.

Авторы

Даты

1994-01-30—Публикация

1992-04-09—Подача