Изобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных трубопроводов высокого давления.

При длительной эксплуатации трубопроводов может возникнуть необходимость восстановления несущей способности трубы, имеющей механико-коррозионные (в том числе и сквозные) повреждения, усиления дефектных кольцевых стыков, а также необходимость перевода участков действующих трубопроводов в более высокую категорию. Это достигается путем повышения прочности трубопроводов или их участков с помощью установки бандажей или ремонтных муфт. На действующих трубопроводах большое распространение получил способ повышения прочности трубы с помощью муфт с наполнением (патенты РФ 2314453, 2104439, 2134373, 2191317, 2213289 и др.).

Муфты с наполнением являются ремонтными конструкциями долгосрочной эксплуатации. В общем случае они имеют вид жесткой металлической оболочки, герметично установленной с внешней стороны усиливаемого участка трубопровода. Чаще всего жесткую оболочку составляют из двух полумуфт, которые сваривают между собой продольными швами или скрепляют другими известными способами. Пространство между трубопроводом и оболочкой (подмуфтовое пространство) заполняют под давлением специальным веществом. В большинстве случаев используют клеевую самотвердеющую массу на эпоксидной или полиуретановой основе. Известны варианты применения бетона или несжимаемой жидкости. Заполнение подмуфтового пространства несжимаемой жидкостью (например, маслом), закачанной под давлением, позволяет разгрузить ремонтируемую трубу, обеспечивая частичную передачу нагрузки на оболочку муфты. Однако всегда сохраняется опасность вытекания жидкости из-за разгерметизации муфты в процессе эксплуатации, в результате чего ремонтная конструкция перестает выполнять свои функции. В связи с этим более предпочтительным является использование практически несжимаемого вещества, самотвердеющего после запрессовки в подмуфтовое пространство, не подлежащего усадке или расширению в процессе затвердевания и обладающего прогнозируемыми характеристиками.

При увеличении прочности трубопровода или его участка с помощью сварных муфт с наполнением достигается снижение как кольцевых, так и продольных напряжений в трубе. Продольные напряжения в трубопроводе снижаются за счет сварки элементов муфт с трубопроводом, а также за счет адгезии компаунда к элементам трубы и муфты.

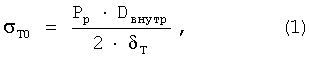

В трубе, не усиленной муфтой с наполнением, действуют кольцевые напряжения, в общем случае определяемые выражением:

где Pp - рабочее давление внутри трубопровода, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Pp; Dвнутр - внутренний диаметр трубы; δт - толщина стенки трубы.

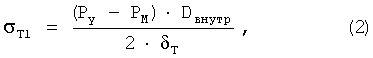

После установки муфты на трубопровод с внутренним давлением Py и заполнении подмуфтового пространства клеевым составом, закачанным под давлением PM, кольцевые напряжения растяжения в стенке трубы уменьшатся до значения σT1:

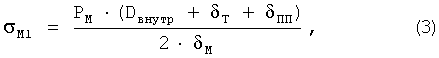

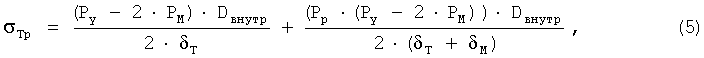

При этом в оболочке муфты будут действовать кольцевые напряжения, определяемые зависимостью:

где δПП - толщина подмуфтового пространства, δM - толщина стенки муфты.

Для полной разгрузки внешней оболочки муфты давление внутри трубопровода должно быть снижено на величину PM.

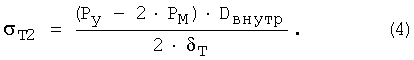

В этом случае в трубе действуют кольцевые напряжения σT2, в то время как оболочка муфты находится в ненагруженном состоянии (σM2=0):

При определенных допущениях (несжимаемости затвердевшего клеевого слоя и незначительной толщине подмуфтового пространства (δПП<<δM)) выражение для кольцевых напряжений растяжения в стенке трубы с установленной муфтой с наполнением может быть записано в виде:

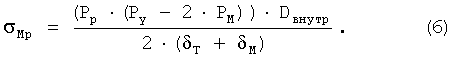

при этом кольцевые напряжения σМр в оболочке муфты определяются выражением:

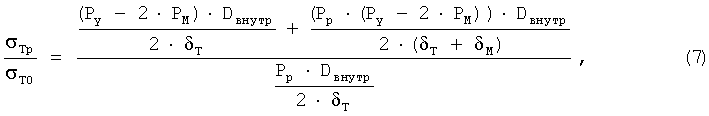

Эффективность усиления трубопровода оценивается степенью снижения кольцевых напряжений в стенке ремонтируемой трубы:

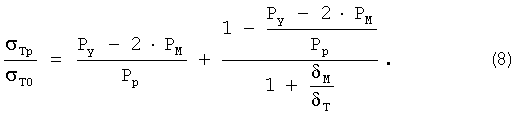

откуда:

Из полученного выражения (8) видно, что распределение напряжений между усиливаемой трубой и муфтой, а следовательно, и эффективность муфтового ремонта зависят от давления в трубопроводе во время заполнения веществом подмуфтового пространства, давления в подмуфтовом пространстве и отношения толщин стенок трубы и муфты. Очевидно, что для качественного выполнения ремонта трубопровода требуется учет всех этих значений.

Известен способ муфтового ремонта трубопровода (UK Patent Application, GB, 2210134 A). Ремонтная конструкция состоит из двух полумуфт. В процессе работы полумуфты механически соединяют друг с другом, образуя замкнутую оболочку вокруг ремонтируемого участка трубопровода. Далее оболочку центрируют с помощью технологических элементов (болтов), установленных в отверстиях корпуса. После этого пространство между трубопроводом и муфтой герметизируют с обоих концов с помощью затвердевающего состава (цемента, эпоксидной шпаклевки и т.д.). В изолированный промежуток через специальные штуцеры накачивают эпоксидный состав, который обеспечивает высокую жесткость конструкции.

Данный способ ремонта практически всех типов несквозных дефектов получил широкое применение на линейных участках трубопроводов, работающих под большим давлением (см., например. Рекламу British Gas р/с Ripley Road, Ambergate, Derbyshire, DE 562 FZ). Отремонтированные таким образом участочки трубопровода имеют, как правило, более высокую прочность, чем прилегающие неповрежденные участки трубы. Несмотря на большое распространение, способ имеет существенные недостатки, связанные с невозможностью введения эпоксидного наполнителя под высоким давлением, так как максимальное давление заполнения пространства под муфтой ограниченно прочностью изолирующих прокладок на торцах. Из выражения (8) видно, что для обеспечения равномерного распределения нагрузки между трубой и муфтой при незначительном давлении в подмуфтовом пространстве желательно максимальное снижение давления внутри трубопровода на время проведения работ. При выполнении работ на действующем трубопроводе эффективность разгрузки трубы будет низкая. Для ее повышения возникает необходимость применения толстостенной муфты.

Известен способ муфтого ремонта трубопровода (патент РФ 2104439), заключающийся в установке вокруг трубы замкнутой оболочки, состоящей из двух полумуфт, герметизации ее торцов с помощью фланцев с кольцевыми прокладками, с дальнейшим заполнением подмуфтового пространства эпоксидной смолой. Самотвердеющее вещество вводят в подмуфтовое пространство под давлением, компенсирующим усадку эпоксидной смолы в процессе затвердения. При этом даются рекомендации по давлению в подмуфтовом пространстве (20-60 бар, предпочтительно 30-45 бар) без привязки к режимам работы трубопровода. Выбор неоптимального давления заполнения подмуфтового пространства приводит к снижению качества ремонта и неоптимальному выбору конструкции муфты.

Известен способ муфтового ремонта трубопровода (патент РФ 2314453), являющийся прототипом заявляемого изобретения. С двух сторон участка трубопровода, подлежащего усилению, устанавливают пары техологических колец, на которых собирают муфту. Далее по краям муфты, между каждой парой технологических колец, формируют герметичные уплотнители - кольцевые прокладки, локализующие подмуфтовое пространство. После этого через кран в нижней части муфты подмуфтовое пространство заполняют герметиком. После появления герметика в дренажном отверстии в верхней части муфты отверстие закрывают, а ввод герметика продолжают до достижения давления, равного или превышающего давление в трубопроводе. Во избежание образования вмятин в стенке трубопровода максимальное давление запрессовки герметика ограничивают значением, при котором стенка трубы теряет устойчивость. После этого нижний кран закрывают, а шприц отсоединяют.

Способ позволяет осуществить ремонт трубопровода с практически любым дефектом. Вместе с тем, из выражения (8) видно, что при таком высоком давлении запрессовки герметика в подмуфтовое пространство ремонтируемая труба практически полностью разгружается (начинает работать без давления), а вся нагрузка переносится на муфту. Это имеет смысл только в случае ремонта сквозного дефекта в условиях выхода продукта из трубопровода. В случае ремонта коррозионных дефектов или перевода трубопровода в более высокую категорию чрезмерно высокое давление в подмуфтовом пространстве приводит к неэффективному использованию материалов муфты, которая должна иметь заведомо более прочную конструкцию, и общему снижению качества работ из-за неоптимального использования ресурса, и неоправданно высоким нагрузкам на кольцевые сварные швы.

В основу изобретения положена задача повышения качества ремонта действующего трубопровода за счет оптимизации давления запрессовки вещества в подмуфтовое пространство. Это позволяет добиться прогнозируемого распределения нагрузки между трубопроводом и муфтой, что, в свою очередь, позволяет оптимизировать конструкцию муфты, добиться равномерной нагрузки на сварные швы и повысить качество ремонта в целом.

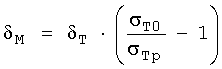

Задача, положенная в основу изобретения, решается за счет того, что в способе муфтового ремонта трубопровода, который заключается в установке вокруг заданного участка трубы замкнутой оболочки-муфты с дальнейшей герметизацией торцов муфты и заполнением образованного герметичного подмуфтового пространства жидким, пластичным или самотвердеющим веществом, в соответствии с изобретением жидкое, пластичное или самотвердеющее вещество в подмуфтовое пространство вводят под давлением, равным половине давления внутри трубопровода на момент заполнения муфты. При этом толщину стенки муфты выбирают из выражения

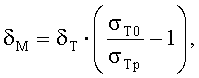

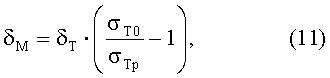

где  - требуемая степень снижения напряжений в усиливаемой трубе, σТ0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Рр; σТp - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δТ - толщина стенки трубы, δM - толщина стенки муфты.

- требуемая степень снижения напряжений в усиливаемой трубе, σТ0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Рр; σТp - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δТ - толщина стенки трубы, δM - толщина стенки муфты.

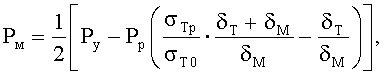

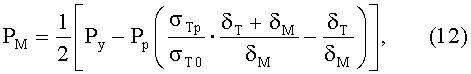

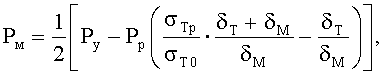

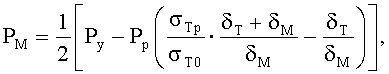

В общем случае давление запрессовки жидкого, пластичного или самотвердеющего вещества в пространство между трубой и муфтой, рассчитывают по формуле:

где Pp - рабочее давление внутри трубопровода, Ру - давление в трубопроводе во время заполнения веществом подмуфтового пространства, РM - давление вещества в подмуфтовом пространстве, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Рр; σТp - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δT - толщина стенки трубы, δМ - толщина стенки муфты.

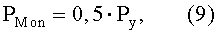

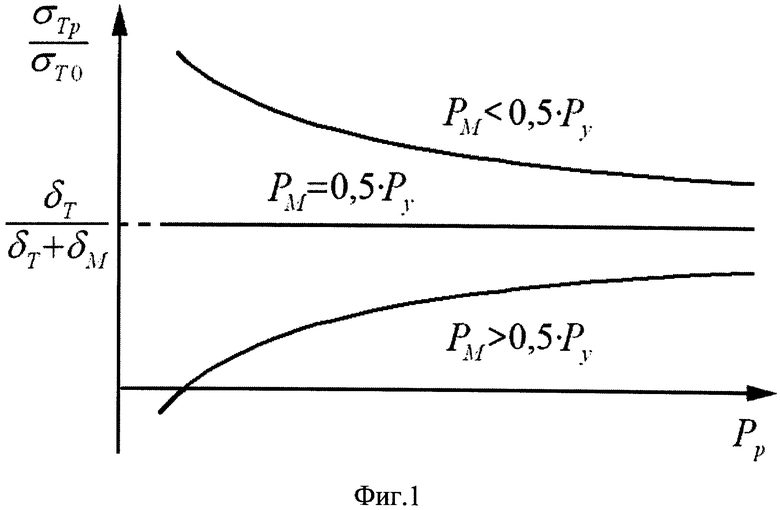

Предлагаемый способ поясняется рисунком, представленным на фиг.1. Рисунок представляет собой графическое представление выражения (8). Из графика видно, что существует только одно значение давления запрессовки вещества в подмуфтовое пространство, обеспечивающее постоянное распределение нагрузки между трубой и муфтой, которое не зависит от изменения рабочего давления в трубопроводе. Данное давление является оптимальным и составляет половину давления внутри трубопровода на момент заполнения муфты, то есть:

где PM on - оптимальное давление вещества в подмуфовом пространстве.

После подстановки в (8) PM=PM on из выражения (9):

То есть распределение нагрузки между трубой и муфтой при заполнении подмуфтового пространства веществом, подаваемым под оптимальным давлением постоянно, не зависит от изменения рабочего давления в трубопроводе и определяется толщиной стенки муфты, которая может быть определена из выражения (10):

где  - требуемая степень снижения напряжений в усиливаемой трубе, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении; σTp - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δT - толщина стенки трубы, δM - толщина стенки муфты.

- требуемая степень снижения напряжений в усиливаемой трубе, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении; σTp - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δT - толщина стенки трубы, δM - толщина стенки муфты.

В ряде случаев, трубопровод эксплуатируется при стабильных значениях рабочего давления, которое не изменяется в широких пределах. При этом при ремонте требуется получить более высокую или низкую степень снижения напряжений в усиливаемой трубе. Это может быть достигнуто не только выбором толщины стенки муфты, но и правильным выбором давления запрессовки вещества в подмуфтовое пространство, которое может быть определено из выражения (12), полученного из выражения (8):

где Pp - рабочее давление внутри трубопровода, Py - давление в трубопроводе во время заполнения веществом подмуфтового пространства, PM - давление вещества в подмуфтовом пространстве, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Pp; σTp - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δT - толщина стенки трубы, δM - толщина стенки муфты.

Использование предлагаемого способа позволит повысить качество ремонта трубопроводов, обеспечив прогнозируемое повышение прочности трубопровода.

Способ апробирован предприятием НПИП КиАТОН на газопроводах Украины и Молдовы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ МУФТОВОМ РЕМОНТЕ ТРУБОПРОВОДОВ | 2010 |

|

RU2430293C1 |

| СПОСОБ УСИЛЕНИЯ ТРУБОПРОВОДА С ПОМОЩЬЮ ПАЯНО-СВАРНОЙ МУФТЫ | 2014 |

|

RU2563945C1 |

| СПОСОБ ПОВЫШЕНИЯ КАТЕГОРИИ ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2007 |

|

RU2373452C2 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2352855C1 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2451233C2 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННЫХ УЧАСТКОВ ДЕЙСТВУЮЩИХ ТРУБОПРОВОДОВ | 2007 |

|

RU2352856C1 |

| СПОСОБ ЗАПОЛНЕНИЯ ВЕЩЕСТВОМ ПОДМУФТОВОГО ПРОСТРАНСТВА (ТЕХНОЛОГИЯ ПРЕДПРИЯТИЯ КиАТОН) | 2010 |

|

RU2430292C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

Изобретение относится к ремонту трубопровода с помощью металлических муфт. В способе ремонта вещество в подмуфтовое пространство вводят под давлением, равным половине давления внутри трубопровода на момент заполнения муфты, что обеспечивает независимость распределения напряжений между трубой и муфтой от рабочего давления в трубопроводе. Давление заполнения веществом подмуфтового пространства в общем случае рассчитывают по формуле  где Рр - рабочее давление внутри трубопровода, Py - давление в трубопроводе во время заполнения веществом подмуфтового пространства, PM - давление вещества в подмуфтовом пространстве, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Рр; σТр - кольцевые напряжения растяжения в стенке трубы с установленной муфтой с наполнением, δТ - толщина стенки трубы, δМ - толщина стенки муфты. Технический результат: повышение качества ремонта. 2 н.п. ф-лы, 1 ил.

где Рр - рабочее давление внутри трубопровода, Py - давление в трубопроводе во время заполнения веществом подмуфтового пространства, PM - давление вещества в подмуфтовом пространстве, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Рр; σТр - кольцевые напряжения растяжения в стенке трубы с установленной муфтой с наполнением, δТ - толщина стенки трубы, δМ - толщина стенки муфты. Технический результат: повышение качества ремонта. 2 н.п. ф-лы, 1 ил.

1. Способ муфтового ремонта трубопровода, заключающийся в установке вокруг заданного участка трубы замкнутой оболочки-муфты, с дальнейшей герметизацией торцов муфты и заполнением образованного герметичного подмуфтового пространства жидким, пластичным или самотвердеющим веществом, отличающийся тем, что жидкое, пластичное или самотвердеющее вещество в подмуфтовое пространство вводят под давлением, равным половине давления внутри трубопровода на момент заполнения муфты, а толщину стенки муфты выбирают из условия  , где

, где  - требуемая степень снижения напряжений в усиливаемой трубе, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Pp, σТр - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δT - толщина стенки трубы, δM - толщина стенки муфты.

- требуемая степень снижения напряжений в усиливаемой трубе, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Pp, σТр - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δT - толщина стенки трубы, δM - толщина стенки муфты.

2. Способ муфтового ремонта трубопровода, заключающийся в установке вокруг заданного участка трубы замкнутой оболочки-муфты, с дальнейшей герметизацией торцов муфты и заполнением образованного герметичного подмуфтового пространства жидким, пластичным или самотвердеющим веществом, отличающийся тем, что жидкое, пластичное или самотвердеющее вещество в подмуфтовое пространство вводят под давлением, которое рассчитывают по формуле

где Рр - рабочее давление внутри трубопровода, Py - давление в трубопроводе во время заполнения веществом подмуфтового пространства, PM - давление вещества в подмуфтовом пространстве, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Рр, σТр - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δT - толщина стенки трубы, δM - толщина стенки муфты.

где Рр - рабочее давление внутри трубопровода, Py - давление в трубопроводе во время заполнения веществом подмуфтового пространства, PM - давление вещества в подмуфтовом пространстве, σT0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Рр, σТр - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δT - толщина стенки трубы, δM - толщина стенки муфты.

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 1993 |

|

RU2104439C1 |

| Способ присоединения технологических элементов к трубопроводу,находящемуся под давлением | 1983 |

|

SU1199546A1 |

| US 7165579 B2, 23.01.2007 | |||

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

Авторы

Даты

2012-04-27—Публикация

2010-01-11—Подача