Изобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных трубопроводов высокого давления.

При длительной эксплуатации трубопроводов может возникнуть необходимость восстановления несущей способности трубы, имеющей механико-коррозионные повреждения, усиления дефектных кольцевых стыков, а также необходимость перевода участков действующих трубопроводов в более высокую категорию. Это достигается путем повышения прочности трубопроводов или их участков с помощью установки специальных муфт. Из-за простоты реализации наибольшее распространение получил способ повышения прочности трубопровода с помощью муфт с наполнением (патенты РФ 2314453, 2104439, 2134373, 2191317, 2213289 и др.). Заполнение подмуфтового пространства веществом, имеющим высокий модуль упругости под заданным давлением, позволяет проводить усиление участков трубопроводов без изменения режимов транспортирования продукта.

Для реализации способа на заданном участке трубопровода устанавливают замкнутую металлическую оболочку (муфту). Обычно муфту составляют из нескольких технологических элементов, основными из которых являются две полуоболочки, которые центрируют относительно трубы и скрепляют между собой известными методами, например сваривают продольными швами. После этого герметизируют торцы оболочки, а пространство между трубой и оболочкой заполняют специальным веществом (бетоном, жидкостью, компаундом и т.д.). Наличие вещества в пространстве между трубой и муфтой (подмуфтовое пространство) позволяет снизить кольцевые напряжения в трубе, передав часть нагрузки на внешнюю оболочку. При проведении работ на действующем трубопроводе, для обеспечения эффективной разгрузки трубы, подмуфтовое пространство необходимо заполнять веществом под определенным давлением. В число технологических элементов, образующих всю муфтовую конструкцию, могут входить подкладные кольца или проволока, а также разного рода кольца, фланцы и герметизирующие прокладки, с помощью которых обеспечивают формирование торцевых уплотнителей.

Эффективность усиления участка трубопровода принято оценивать степенью снижения окружных напряжений в трубе Kσ при обеспечении равномерности их распределения между трубой и муфтой.

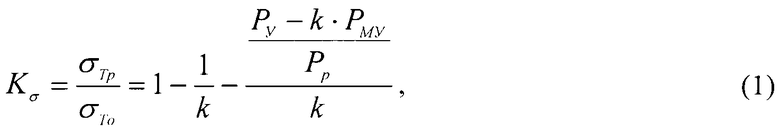

При использовании муфт с внутренним заполнением степень снижения окружных напряжений в трубе Kσ определяется выражением:

где σТо - кольцевые напряжения растяжения в стенке трубы, не усиленной муфтой, при рабочем давлении Рр, σТр - кольцевые напряжения в трубе под муфтой, РУ - давление в трубопроводе на момент окончания заполнения муфты, РМУ - давление заполнения подмуфтового пространства, k - коэффициент, связывающий изменение давления в подмуфтовом пространстве с изменением давления внутри трубопровода (коэффициент связи):

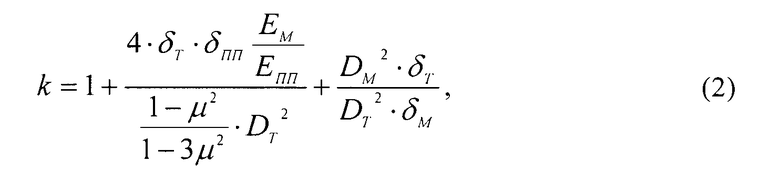

где: DT - внутренний диаметр трубы; δТ - толщина стенки трубы, δПП - толщина слоя подмуфтового пространства; δМ - толщина стенки муфты;

DM=DT+2·δТ+2·δПП - внутренний диаметр оболочки муфты, ЕМ, ЕПП - соответственно модули упругости материала муфты (трубы) и вещества в подмуфтовом пространстве (подмуфтового слоя), µ - коэффициент Пуассона вещества подмуфтового слоя.

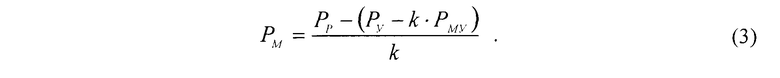

При этом при изменении давления в трубопроводе давление в подмуфтовом пространстве будет изменяться в соответствии с выражением:

Для обеспечения равномерного распределения нагрузки между трубой и муфтой вещество в подмуфтовое пространство нагнетают под оптимальным давлением, которое определяют из выражения:

где ΔP - значение изменения давления внутри подмуфтового пространства после запрессовки вещества в процессе переходных процессов, обусловленных усадкой вещества в процессе твердения и ограниченной скоростью его распределения в подмуфтовом пространстве.

Подробный вывод выражений (1-4) приведен в описании к патенту Украины на изобретение 98440.

Анализ выражений (1-4) позволяет сделать вывод о том, что эффективность усиления участка трубопровода зависит от геометрических параметров трубопровода и муфты, параметров, определяющих прочностные свойства слоя подмуфтового пространства, глубины подмуфтового пространства и степени усадки или расширения вещества в процессе его твердения. Эффективность усиления растет с уменьшением глубины подмуфтового пространства и увеличением модуля упругости вещества, запрессованного в подмуфтовое пространство.

Известен способ ремонта линейных участков трубопроводов путем установки ремонтной муфты, заполненной клеевой композицией (UK Patent Application, GB, 2210134 A). Ремонтная конструкция состоит из технологических элементов, основными из которых являются две полуоболочки. В процессе монтажа полуоболочки механически соединяют друг с другом, образуя замкнутую оболочку вокруг ремонтируемого участка трубопровода. Далее оболочку центрируют с помощью технологических элементов (болтов), установленных в отверстиях корпуса. После этого пространство между трубопроводом и муфтой герметизируют с обоих концов с помощью самотвердеющего состава (цемента, эпоксидной шпатлевки и т.д.), создавая на торцах оболочки герметичные манжеты. В данном техническом решении технологическими элементами, образующими конструкцию муфты, являются две полуоболочки, центрирующие болты и сформированные с помощью самотвердеющего состава герметизирующие манжеты с двух сторон оболочки. В изолированный промежуток через специальные штуцеры накачивают эпоксидный состав, который обеспечивает высокую жесткость конструкции. Несмотря на большое распространение, способ имеет существенные недостатки, связанные с невозможностью введения эпоксидного наполнителя под высоким давлением. В дальнейшем, из-за изменения геометрических размеров трубопровода ввиду перепадов давления перекачиваемого продукта и температурных деформаций, эпоксидный слой может расслаиваться, что приводит к снижению жесткости и герметичности конструкции. Кроме того, относительно низкое давление заполнения эпоксидным составом пространства под муфтой, с учетом его усадки в процессе затвердевания, допускает появление пустот. Максимальное давление заполнения пространства под муфтой ограничено прочностью изолирующих манжет на торцах. Для существенного снижения окружных напряжений в ремонтируемой трубе установку муфты проводят при сниженном давлении в трубопроводе, что в большинстве случаев реальной эксплуатации магистральных газопроводов является нежелательным.

Известен способ ремонта трубопровода с помощью муфты, заполняемой жидким веществом (Гумеров А.Г., Ахметов Х.А., Гумеров Р.С., Векштейн М.Г. Аварийно-восстановительный ремонт магистральных нефтепроводов / Под ред. А.Г. Гумерова. - М.: «Недра-Бизнесцентр», 1988. - стр. 88-91). После установки муфта представляет собой герметичную оболочку, жестко приваренную к трубопроводу кольцевыми швами. После установки подмуфтовое пространство заполняют жидкостью, в качестве которой автор рекомендует использовать нефть или трансформаторное масло. Способ имеет ограниченное применение на действующих трубопроводах, находящихся под давлением, так как не предусматривает создание повышенного давления в подмуфтовом пространстве. При этом применение жидкого заполнителя нежелательно, так как в случае разгерметизации подмуфтового пространства с течением времени, муфта перестает выполнять свои функции. Кроме того, используемая муфта имеет относительно большую глубину подмуфтового пространства, что, в соответствии с выражениями (1-2), негативно сказывается на эффективности разгрузки ремонтируемой трубы.

Известен способ ремонта действующих трубопроводов с помощью металлических муфт, заполняемых бетоном (Iльницький Ю.В., Якимечко Р.Я. Ремонт магiстральних газопроводiв з використанням муфт на розширному бетонi // Трубопровiдний транспорт. - 2008. - №4. - с. 23-25). В процессе затвердевания бетон расширяется, создавая давление в подмуфтовом пространстве. К недостаткам способа следует отнести слабую прогнозируемость конечного результата и низкую эффективность ремонта из-за большой глубины подмуфтового пространства.

Известен способ муфтового ремонта трубопровода (патент РФ 2314453). С двух сторон участка трубопровода, подлежащего усилению, устанавливают пары технологических колец, на которых собирают оболочку муфты. В результате, в районе торцов создаются кольцевые полости, образованные поверхностью трубы и внутренними поверхностями технологических элементов муфты (оболочкой и технологическими кольцами). Далее в кольцевых полостях с помощью закачанного под давлением герметика формируют торцевые уплотнители - кольцевые прокладки, локализующие подмуфтовое пространство. После этого подмуфтовое пространство заполняют герметиком под давлением, соизмеримым с давлением внутри трубопровода. Во избежание образования вмятин в стенке трубопровода давление запрессовки герметика ограничивают значением, при котором стенка трубы теряет устойчивость. Способ позволяет осуществить ремонт трубопровода с практически любым дефектом. Вместе с тем, из выражений (1-3) видно, что при таком высоком давлении запрессовки герметика в подмуфтовое пространство, ремонтируемая труба практически полностью разгружается (начинает работать без давления), а вся нагрузка переносится на муфту. Это имеет смысл только в случае ремонта сквозного дефекта в условиях выхода продукта из трубопровода. В случае ремонта коррозионных дефектов или перевода трубопровода в более высокую категорию чрезмерно высокое давление в подмуфтовом пространстве приводит к неэффективному использованию материалов муфты, которая должна иметь заведомо более прочную конструкцию, и общему снижению качества работ из-за неоптимального использования ресурса и неоправданно высоким нагрузкам на сварные швы.

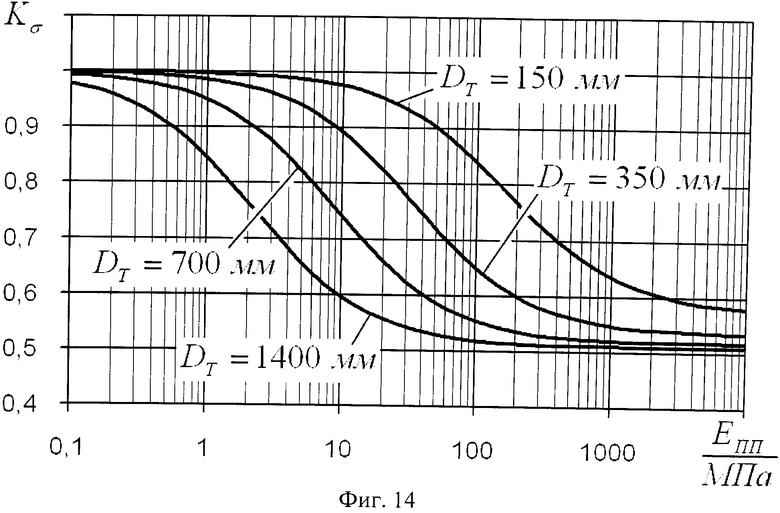

Известен способ ремонта дефектного участка трубопровода, находящегося под давлением (патент Украины 77931, аналогичный патент РФ 2352854). Практическая реализация способа описана в ГБН В.3.1-00013741-12: 2011 «Магiстральнi газопроводи, ремонт дуговим зварюванням в умовах експлуатацii». Способ осуществляют следующим образом. С двух сторон дефектного участка устанавливают тонкостенные кольца, высоту которых выбирают равной максимальному превышению шва трубопровода в пределах ремонтируемого участка. После этого на установленных тонкостенных кольцах монтируют части разрезной ремонтной муфты. В общем случае, ремонтная муфта состоит из двух полуоболочек длиной, равной расстоянию между дальними торцами тонкостенных дополнительных колец. Части ремонтной муфты сильно прижимают к тонкостенным дополнительным кольцам, расположив торцы муфты над торцами дополнительных колец, после чего части ремонтной муфты сваривают между собой продольными швами, не касаясь дугой стенки трубопровода. Со стороны внешних торцов муфты с зазором устанавливают технологические кольца, состоящие из нескольких частей, которые сваривают продольными швами без касания дугой тела трубы. После остывания наплавленного металла сваривают кольцевые швы, которыми приваривают торцы муфты, расположенные под ними торцы тонкостенных дополнительных колец и внутренние торцы технологических колец к трубопроводу в зазор между ними, обеспечивая тем самым герметичность подмуфтового пространства. После окончания сварочных работ подмуфтовое пространство заполняют известными способами самотвердеющей массой, которую подают под расчетным давлением. Способ эффективен при ремонте трубопроводов большого диаметра. Он позволяет добиться увеличения прочности ремонтируемого участка трубопровода. Установка оболочки муфты на тонкостенных кольцах позволяет создать минимально возможную глубину подмуфтового пространства, определяемую высотой валика продольного шва ремонтируемой трубы. Конструкция сварных торцевых уплотнителей гарантирует надежную герметичность подмуфтового пространства и позволяет запрессовать самотвердеющую массу с заданным давлением. Вместе с тем способ имеет ограниченное применение для повышения прочности трубопроводов относительно небольшого диаметра (100-200 мм). Например, требуется усилить участок трубопровода с толщиной стенки δТ=9 мм. Для усиления используют муфту с толщиной стенки δТ=δМ=9 мм, которую устанавливают на трубопровод с минимально возможной глубиной подмуфтового пространства, ограниченной высотой валика сварного шва, δПП=3 мм. Муфту заполняют под оптимальным давлением, определяемым выражением (4), полиуретановой самотвердеющей массой с модулем упругости ЕПП=55 МПа. В этом случае расчеты показывают, что при усилении трубопровода диаметром 1400 мм ремонтируемая труба разгружается на 47% (Kσ=0,53), трубопровода диаметром 700 мм - на 42% (Kσ=0,58), трубопровода диаметром 350 мм - на 29% (Kσ=0,71), а трубопровода диаметром 150 мм труба разгружается всего на 10% (Kσ=0,9).

Теоретически, добиться повышения эффективности усиления трубы относительно малых диаметров при условии сохранения равномерности распределения нагрузки между трубой и оболочкой муфты возможно путем уменьшения глубины подмуфтового пространства, увеличения толщины стенки муфты или повышения модуля упругости вещества, используемого для заполнения подмуфтового слоя. Однако минимальная глубина подмуфтового слоя ограничивается высотой валика продольного сварного шва, сошлифовывать который запрещено существующими документами, регламентирующими порядок ремонта магистральных трубопроводов высокого давления. Модуль упругости компаундов, используемых для заполнения подмуфтового пространства, обычно находится в пределах 40-100 МПа, что является недостаточным для ремонта труб относительно малого диаметра. Модуль упругости вещества может быть повышен введением в них специальных порошковых наполнителей. При этом модуль упругости затвердевшего компаунда с наполнителем определяется процентным содержанием наполнителя. При увеличении доли наполнителя модуль упругости компаундного слоя подмуфтового пространства растет, но при этом растет его плотность и вязкость. Это вызывает сложности при запрессовке компаунда с наполнителем в узкие зазоры подмуфтового пространства. Кроме того, за счет большого времени распределения вязкого компаунда в объемах сложной формы, какими являются торцевые уплотнители муфт, в процессе полимеризации происходит частичное снижение давления в подмуфтовом пространстве. Это приводит к ухудшению разгрузки ремонтируемой трубы. Поэтому, обычно, состав компаунда выбирают исходя из компромисса между его вязкостью и модулем упругости. Компаунды, обладающие повышенным модулем упругости (выше 500 МПа), дороги и малодоступны.

Известен способ усиления трубопровода с помощью муфт с внутренним заполнением (патент Украины 98601), являющийся прототипом заявляемого изобретения. Основной отличительной особенностью данного способа является формирование подмуфтового слоя из расплавленного металла, имеющего высокий модуль упругости. Для его реализации на усиливаемом участке трубопровода устанавливают технологические элементы муфты, которые после скрепления между собой известными способами, например сваркой, образуют вокруг трубы замкнутую оболочку. После этого оболочку выравнивают относительно трубы и герметизируют ее торцы. Для обеспечения равномерной глубины подмуфтового пространства части муфты могут собираться на технологических кольцах, предварительно смонтированных на трубопроводе. Для герметизации торцов муфты может использоваться сварка или другие известные способы.

После герметизации торцов муфты трубопровод и муфту в зоне проведения работ прогревают, например, с помощью индуктора или внешнего источника тепла. Прогрев трубы и муфты осуществляют до температуры, превышающей температуру плавления металла, используемого в дальнейшем для формирования подмуфтового слоя, но меньшей, чем температура его кипения. После этого, через предварительно проделанные в муфте отверстия, подмуфтовое пространство заполняют расплавленным металлом, продолжая прогрев трубы и муфты. После полного заполнения подмуфтового пространства давление расплавленного металла поднимают до заданного значения, после чего прогрев и дальнейшее нагнетание расплавленного металла прекращают. В качестве металла для заполнения подмуфтового пространства может использоваться свинец, олово или их сплавы, имеющие низкую температуру плавления и высокий модуль упругости.

Способ позволяет эффективно усилить трубопровод как большого, так и малого диаметра за счет большого модуля упругости материала подмуфтового слоя. Вместе с тем при его использовании предъявляются повышенные требования к торцевым уплотнителям, которые должны обеспечивать работоспособность при высокой температуре в течение всего времени формирования подмуфтового слоя. В данном случае наиболее приемлемым можно считать торцевой уплотнитель, полученный в результате сварки технологических элементов муфты с телом трубы. Однако в ряде случаев сварка муфты с трубой может быть нежелательна. Использование торцевых уплотнителей по примеру технических решений по патентам РФ 2292512, 2314453, 2451233 теоретически возможно, однако требует применения дорогостоящих термостойких компаундов и герметиков, имеющих, как правило, относительно большое время полимеризации, что приводит к увеличению продолжительности работ по усилению трубопроводов. Кроме того, использование компаундов ограничивает возможности по исправлению ошибок, вероятных при проведении практических работ по усилению трубопровода, и усложняет неразрушающий контроль качества формирования торцевых уплотнителей.

Задачей предлагаемого изобретения является расширение технологических возможностей подразделений, осуществляющих ремонт трубопроводов, повышение качества ремонта и упрощение процесса усиления трубы при помощи паяно-сварных муфт за счет использования для формирования торцевых уплотнителей расплавленного металла или сплава. Это позволит удешевить ремонт, упростить процесс неразрушающего контроля сформированных торцевых уплотнителей и унифицировать ряд операций по муфтовому усилению трубопровода.

Поставленная задача решается за счет того, что в способе усиления трубопровода с помощью паяно-сварной муфты, заключающемся в установке вокруг заданного участка трубы замкнутой оболочки-муфты, состоящей из скрепленных между собой образующих муфту технологических элементов с созданием кольцевых полостей в районе торцов муфты, образуемых поверхностью трубы и внутренними поверхностями технологических элементов муфты, с дальнейшей герметизацией торцов муфты, разогревом муфты и заполнением образованного подмуфтового пространства основным расплавленным металлом или сплавом, подаваемым под заданным давлением, с последующим охлаждением муфты, в соответствии с изобретением после монтажа на трубе образующих муфту технологических элементов и скрепления их между собой герметизацию торцов муфты осуществляют путем заполнения под давлением кольцевых полостей дополнительным металлом или сплавом, температура плавления которого превышает температуру плавления основного металла или сплава, при этом перед герметизацией муфту в районе кольцевых полостей разогревают до температуры, превышающей температуру плавления дополнительного металла или сплава, но не превышающей его температуру кипения, далее, после окончания герметизации торцов, температуру муфты снижают, а непосредственно перед заполнением подмуфтового пространства основным расплавленным металлом или сплавом, всю муфту прогревают до температуры, большей температуры плавления основного металла или сплава, но меньшей температуры плавления дополнительного металла или сплава.

Предлагаемый способ усиления трубопровода с помощью паяно-сварной муфты осуществляют следующим образом. На усиливаемом участке трубопровода устанавливают технологические элементы муфты, которые после скрепления между собой известными способами, например сваркой, образуют вокруг трубы замкнутую оболочку. При этом для реализации предлагаемого способа используют конструкцию, предусматривающую создание кольцевых полостей в районе торцов муфты, образуемых поверхностью трубы и внутренними поверхностями технологических элементов муфты. Далее с помощью дополнительного металла или сплава герметизируют торцы муфты. Для этого сначала с помощью известных способов разогревают муфту в районе кольцевых полостей до температуры, превышающей температуру плавления дополнительного металла или сплава, но не превышающей его температуру кипения. После этого полости заполняют расплавленным дополнительным металлом или сплавом, подаваемым под давлением. После заполнения кольцевых полостей температуру муфты снижают, в результате чего формируются герметичные торцевые уплотнители. Далее всю муфту прогревают до температуры, большей температуры плавления основного металла или сплава, но меньшей температуры плавления дополнительного металла или сплава, после чего подмуфтовое пространство заполняют основным расплавленным металлом или сплавом, подаваемым под заданным давлением. Для обеспечения требуемого значения степени снижения окружных напряжений в трубе, не меняющегося при изменении давления в трубопроводе, заданное давление заполнения подмуфтового пространства основным металлом или сплавом должно выбираться из условия (4). Далее муфту охлаждают принудительно или она остывает естественным путем. При относительно небольшой длине муфты и ограниченном времени проведения работ, для реализации предлагаемого способа перед формированием торцевых уплотнителей осуществляют прогрев всей муфты до температуры, превышающей температуру дополнительного металла или сплава. После заполнения кольцевых полостей температуру муфты делают меньшей температуры дополнительного металла или сплава, но большей температуры плавления основного металла или сплава, после чего основным металлом или сплавом, подаваемым под заданным давлением, заполняют подмуфтовое пространство. Запрессовка расплавленного металла или сплава в кольцевые полости и подмуфтовое пространство может быть осуществлена известными способами, например с помощью шприцев, оснащенных нагревателями.

С учетом того, что кольцевые полости и подмуфтовое пространство заполняют жидким расплавленным металлом, контроль его распределением по всему объему может быть осуществлен акустическим методом. При этом, с учетом высокой температуры муфты, ограничивающей использование традиционных пьезоэлектрических датчиков возбуждения акустической волны, предпочтительным является использование ЭМА-метода.

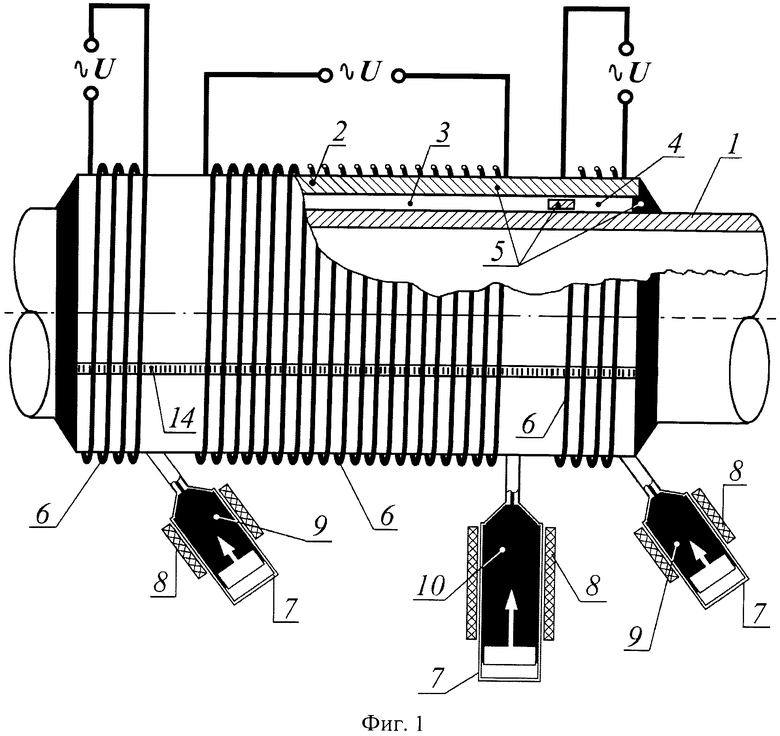

Предлагаемый способ поясняется чертежами, представленными на фиг. 1-13.

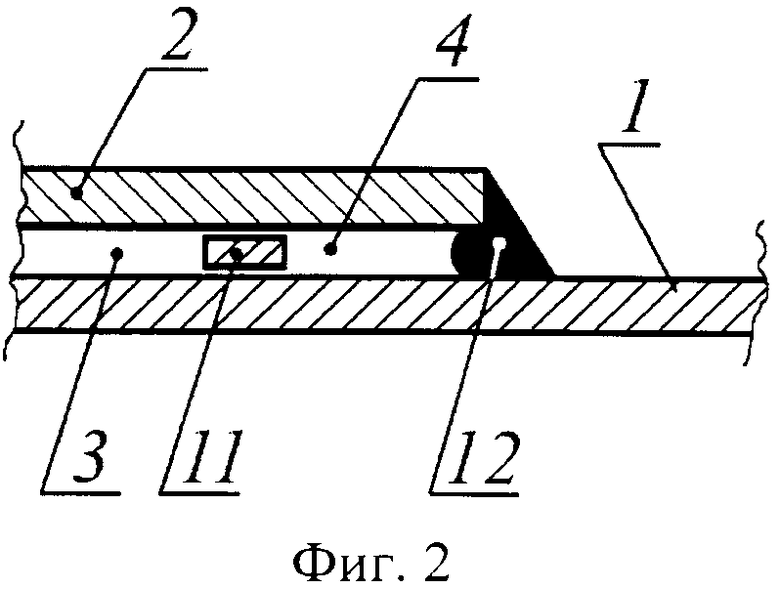

На фиг. 1 показаны операции способа «установка муфты». Где: 1 - трубопровод, 2 - оболочка муфты, 3 - подмуфтовое пространство, 4 - кольцевая полость, 5 - технологические элементы муфты, 6 - индукторы, 7 - шприцы, 8 - нагреватели, 9 - дополнительный металл или сплав, 10 - основной металл или сплав, 14 - сварной шов.

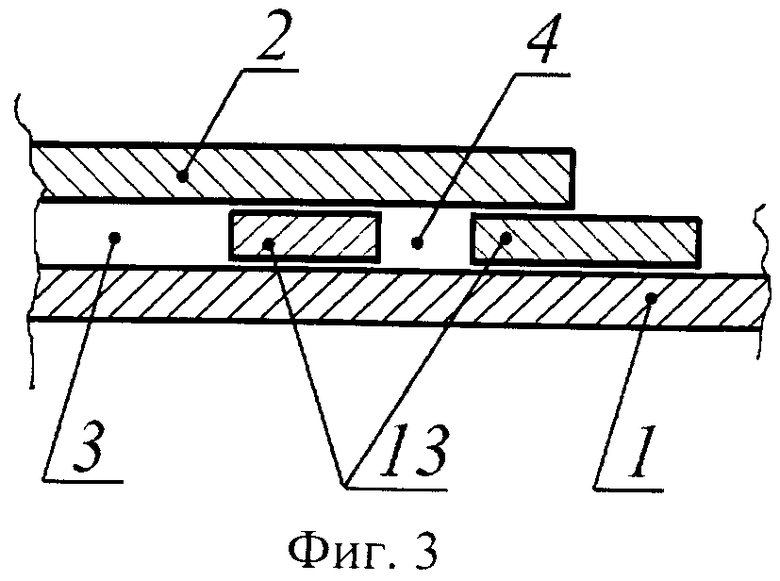

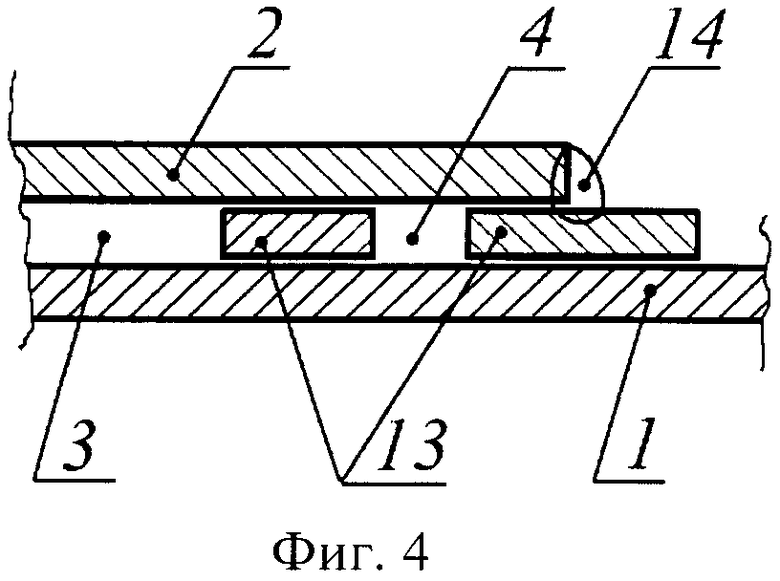

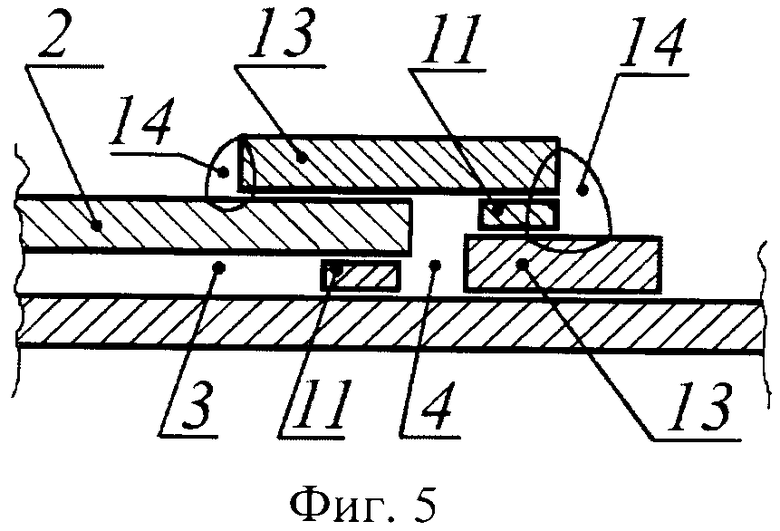

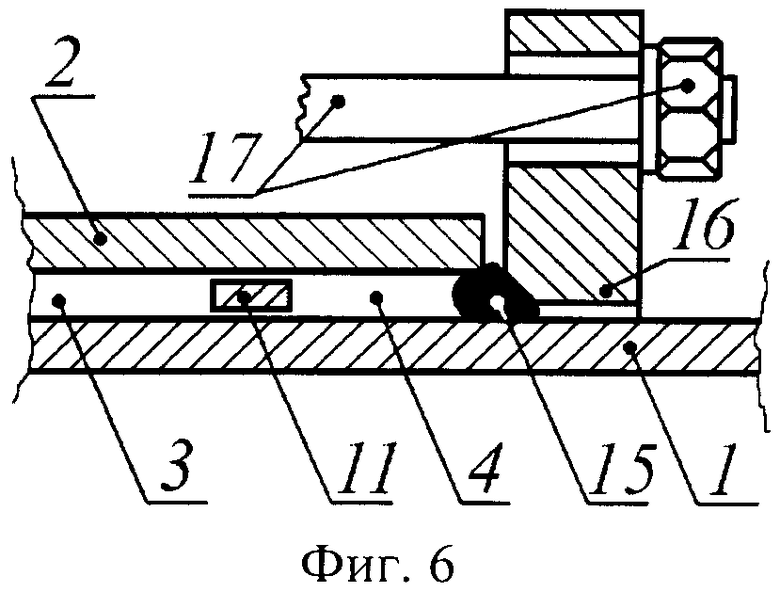

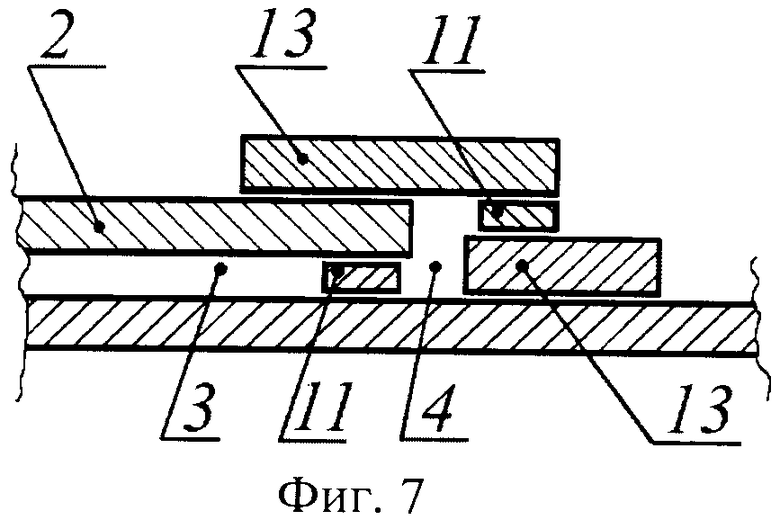

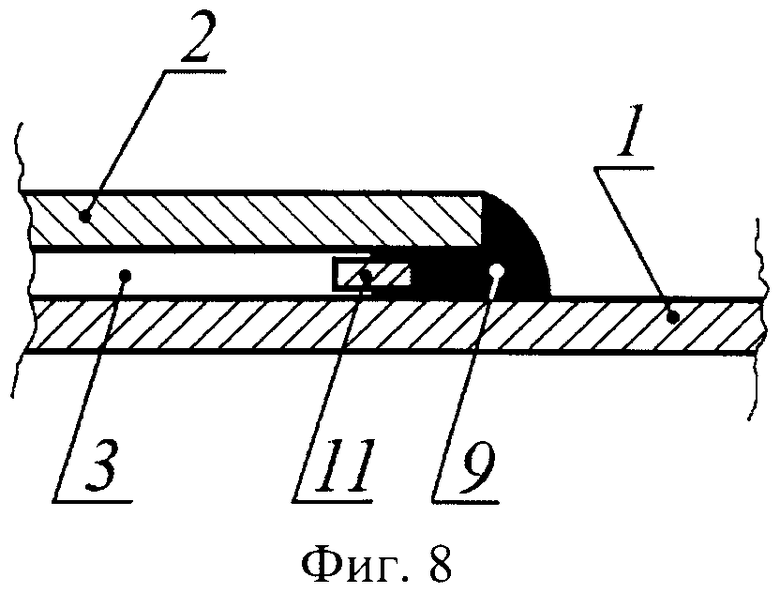

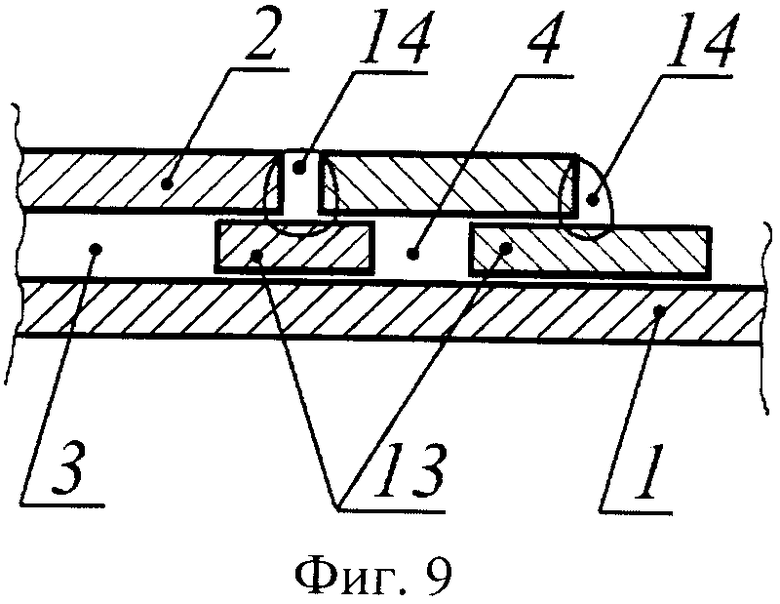

На фиг. 2 - фиг. 9 показаны варианты конструктивного исполнения кольцевых полостей. Где: 1 - трубопровод, 2 - оболочка муфты, 3 - подмуфтовое пространство, 4 - кольцевая полость, 9 - дополнительный металл или сплав, 11 - подкладные кольца, 12 - манжета, 13 - технологические кольца, 14 - сварной шов, 15 - уплотнитель, 16 - составной фланец, 17 - крепеж фланцевого соединения. Оболочка муфты, подкладные и технологические кольца, манжета и уплотнитель являются технологическими элементами муфты. Составные фланцы не относятся к конструкции муфты и используются только на этапе монтажа технологических элементов муфты и формирования торцевых уплотнителей. Составные фланцы собираются из секторов и демонтируются после окончания установки муфты. Конструкция составных фланцев может быть аналогичной, описанной в патенте РФ 2292512.

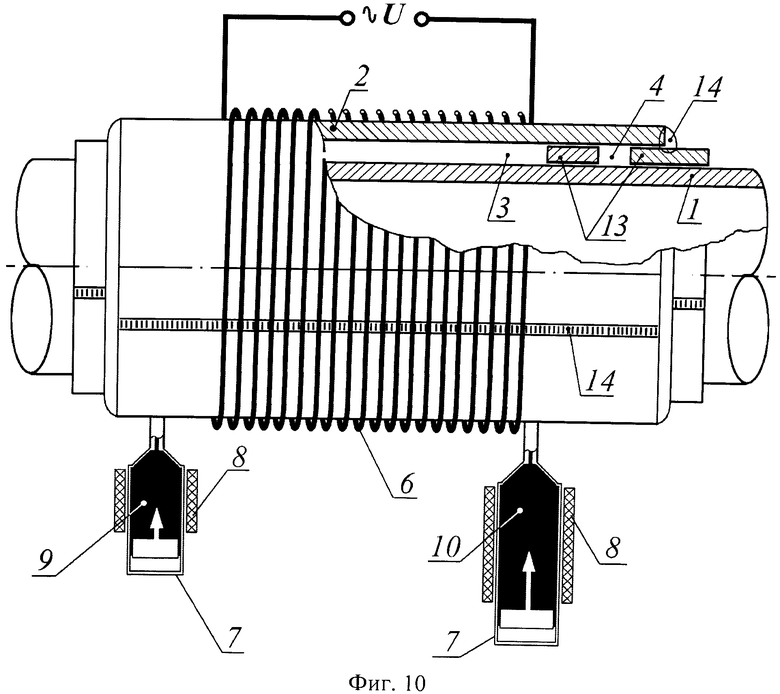

На фиг. 10 показаны операции способа «установка муфты» при использовании для создания кольцевых полостей пар технологических колец. Где: 1 - трубопровод, 2 - оболочка муфты, 3 - подмуфтовое пространство, 4 - кольцевая полость, 6 - индуктор, 7 - шприцы, 8 - нагреватели, 9 - дополнительный металл или сплав, 10 - основной металл или сплав, 13 - технологические кольца, 14 - сварной шов.

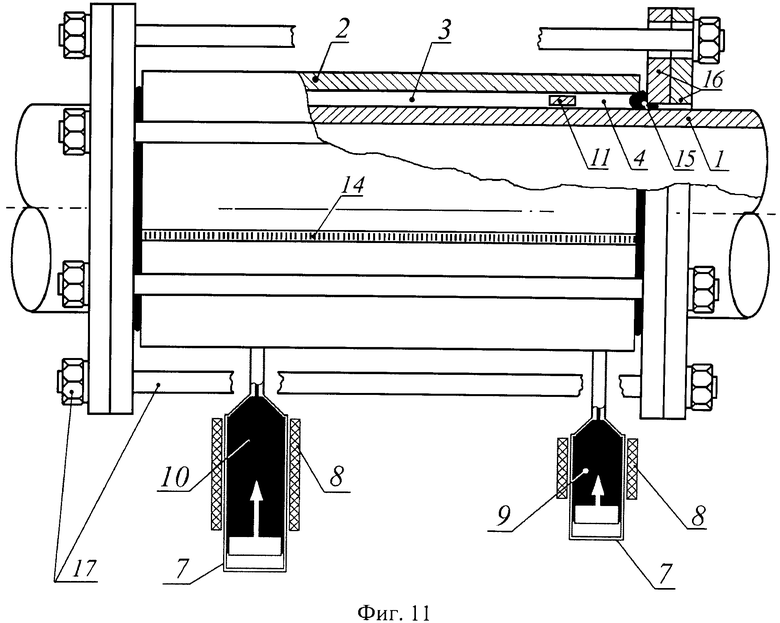

На фиг. 11 показаны операции способа «установка муфты» при использовании для создания кольцевых полостей составных фланцев. Где: 1 - трубопровод, 2 - оболочка муфты, 3 - подмуфтовое пространство, 4 - кольцевая полость, 7 - шприцы, 8 - нагреватели, 9 - дополнительный металл или сплав, 10 - основной металл или сплав, 11 - подкладное кольцо, 14 - сварной шов, 15 - уплотнитель, 16 - составной фланец, 17 - крепеж фланцевого соединения.

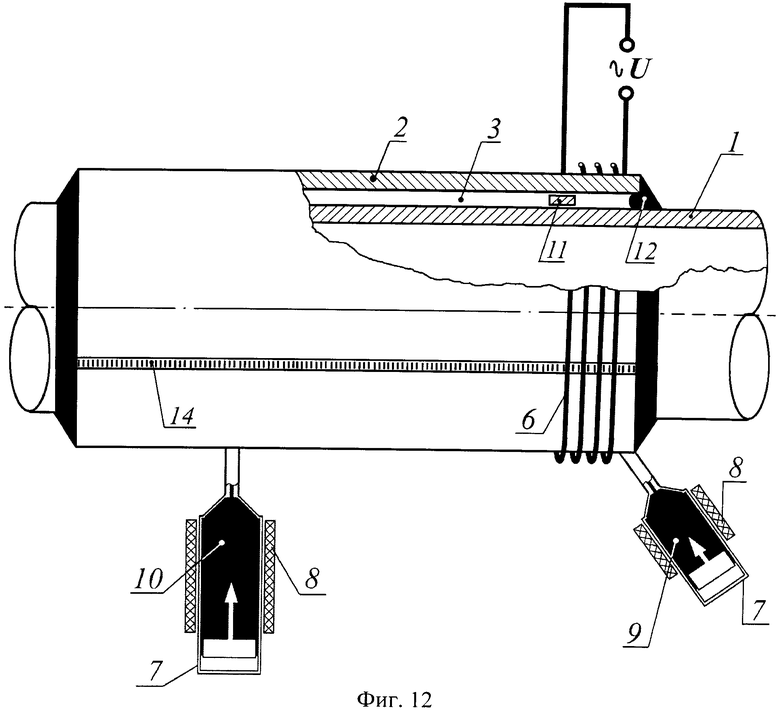

На фиг. 12 показаны операции способа «установка муфты» при использовании для создания кольцевых полостей подкладного кольца и манжеты. Где: 1 - трубопровод, 2 - оболочка муфты, 3 - подмуфтовое пространство, 6 - индуктор, 7 - шприцы, 8 - нагреватели, 9 - дополнительный металл или сплав, 10 - основной металл или сплав, 11 - подкладные кольца, 12 - манжета, 14 - сварной шов. Для формирования манжеты 12 может быть использовано термостойкое вещество, например, цемент или гипс, которым заполняют пространство между трубой и оболочкой муфты непосредственно в районе торцов.

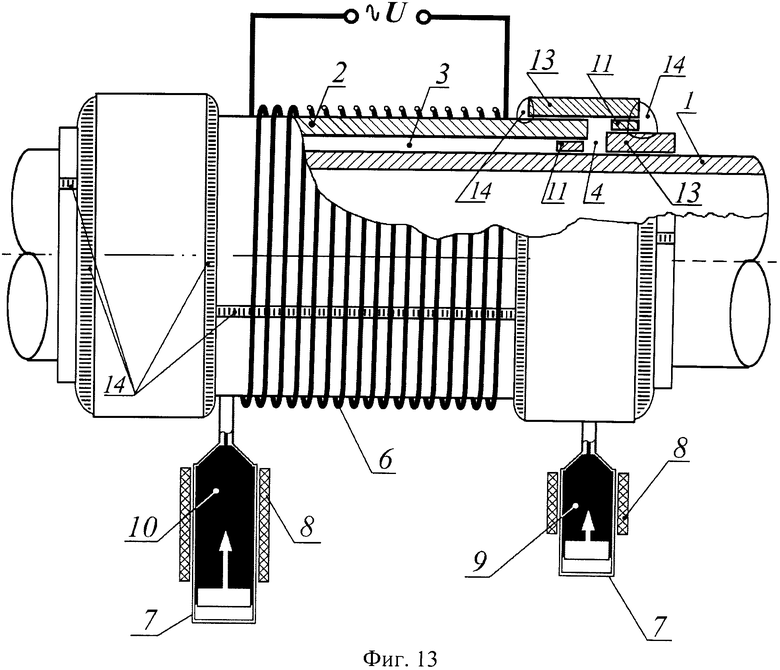

На фиг. 13 показаны операции способа «установка муфты» при использовании для создания кольцевых полостей подкладных и технологических колец. Где: 1 - трубопровод, 2 - оболочка муфты, 3 - подмуфтовое пространство, 4 - кольцевая полость, 6 - индуктор, 7 - шприцы, 8 - нагреватели, 9 - дополнительный металл или сплав, 10 - основной металл или сплав, 11 - подкладные кольца, 13 - технологические кольца, 14 - сварной шов.

На фиг. 14 представлены графики, иллюстрирующие преимущество использования для формирования подмуфтового слоя расплавленного металла или сплава. Показано семейство зависимостей степени снижения напряжений в стенке усиливаемой трубы Kσ от модуля упругости вещества подмуфтового слоя при следующих условиях: δТ=δМ=9 мм, δПП=3 мм. Где: ЕПП - модуль упругости материала подмуфтового слоя, DT - диаметр трубопровода. Из графиков видно, что широко используемая при муфтовом ремонте газопроводов большого диаметра (1000-1400 мм) самотвердеющая масса SZLAST, имеющая модуль упругости ЕПП=55 МПа, не позволяет эффективно разгрузить трубопроводы относительно малого диаметра (менее 200 мм). В то же время использование для этих целей свинца, имеющего модуль упругости ЕПП=0,18·105 МПа, запрессованного в подмуфтовое пространство, позволит резко повысить эффективность усиления трубопровода.

Использование расплавленного металла или сплава для герметизации торцов муфты позволит упростить процесс ремонта за счет унификации его отдельных операций. Для разогрева торцов муфты и ее центральной части, а также для запрессовки расплавленного металла или сплава в кольцевые полости и подмуфтовое пространство может быть использовано одно оборудование (индуктор, шприцы с нагревателями и т.д.). Как правило, цена высокотемпературного компаунда превышает цену сплавов на основе свинца, что позволяет удешевить ремонт. Сплавы на основе свинца широко доступны, что дает возможность организовать ремонт магистральных трубопроводов в условиях ограниченного ресурса. Кроме того, использование металла или сплава для формирования как торцевых уплотнителей, так и подмуфтового слоя, позволяет упростить процесс неразрушающего контроля качества ремонта с использованием ультразвуковых методов.

Предлагаемый способ может быть эффективно использован для ремонта и усиления магистральных газопроводов малого и среднего диаметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МУФТОВОГО РЕМОНТА ТРУБОПРОВОДА (ТЕХНОЛОГИЯ ПРЕДПРИЯТИЯ КиАТОН) (ВАРИАНТЫ) | 2010 |

|

RU2449204C2 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2451233C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ МУФТОВОМ РЕМОНТЕ ТРУБОПРОВОДОВ | 2010 |

|

RU2430293C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННЫХ УЧАСТКОВ ДЕЙСТВУЮЩИХ ТРУБОПРОВОДОВ | 2007 |

|

RU2352856C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2352855C1 |

| СПОСОБ ПОВЫШЕНИЯ КАТЕГОРИИ ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2007 |

|

RU2373452C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ ЗАПОЛНЕНИЯ ВЕЩЕСТВОМ ПОДМУФТОВОГО ПРОСТРАНСТВА (ТЕХНОЛОГИЯ ПРЕДПРИЯТИЯ КиАТОН) | 2010 |

|

RU2430292C1 |

Изобретение относится к строительству трубопроводов и может быть использовано для ремонта магистральных трубопроводов высокого давления без вывода из эксплуатации. На усиливаемый участок трубопровода устанавливают муфту из скрепленных между собой технологических элементов, составляющих замкнутую вокруг трубы оболочку с полым подмуфтовым пространством и с кольцевыми полостями в районе торцов. Муфту по краям разогревают, а кольцевые полости заполняют расплавленным дополнительным металлом или сплавом. Далее температуру муфты снижают и заполняют подмуфтовое пространство расплавленным основным металлом или сплавом, имеющим меньшую температуру плавления. Давление запрессовки основного металла или сплава выбирают исходя из условия обеспечения равномерного распределения нагрузки между трубой и муфтой с учетом усадки основного вещества во время твердения. Технический результат: упрощение ремонтных работ за счет использования одинаковых технологических операций и оборудования для герметизации торцов муфты и формирования подмуфтового слоя, облегчение неразрушающего контроля качества ремонтной конструкции ультразвуковым методом. 14 ил.

Способ усиления трубопровода с помощью паяно-сварной муфты, заключающийся в установке вокруг заданного участка трубы замкнутой оболочки-муфты, состоящей из скрепленных между собой образующих муфту технологических элементов с созданием кольцевых полостей в районе торцов муфты, образуемых поверхностью трубы и внутренними поверхностями технологических элементов муфты, с дальнейшей герметизацией торцов муфты, разогревом муфты и заполнением образованного подмуфтового пространства основным расплавленным металлом или сплавом, подаваемым под заданным давлением, с последующим охлаждением муфты, отличающийся тем, что после монтажа на трубе образующих муфту технологических элементов и скрепления их между собой герметизацию торцов муфты осуществляют путем заполнения кольцевых полостей дополнительным металлом или сплавом, температура плавления которого превышает температуру плавления основного металла или сплава, при этом перед герметизацией муфту в районе кольцевых полостей разогревают до температуры, превышающей температуру плавления дополнительного металла или сплава, но не превышающей его температуру кипения, далее, после окончания герметизации торцов температуру муфты снижают, а непосредственно перед заполнением подмуфтового пространства основным расплавленным металлом или сплавом всю муфту прогревают до температуры, большей температуры плавления основного металла или сплава, но меньшей температуры плавления дополнительного металла или сплава.

| Станция управления приводом машин, снабженных технологическими контактами | 1952 |

|

SU98601A1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2352855C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| 0 |

|

SU77931A1 | |

| Способ ремонта изделий с трещиной | 1986 |

|

SU1318381A1 |

Авторы

Даты

2015-09-27—Публикация

2014-05-08—Подача