Изобретение относится к технике ремонта трубопроводов, преимущественно магистральных газопроводов высокого давления.

Условия работы различных участков магистральных газопроводов могут существенно отличаться друг от друга (участки с наземной, подводной и подземной прокладкой, переходы через овраги и водные преграды, автомобильные и железные дороги, участки трубопроводов в горной и пустынной местности, переходы через селевые потоки и оползневые районы, участки, проходящие через населенные пункты и т.д.). В связи с этим участки магистральных трубопроводов, в зависимости от предъявляемых к ним требованиям по надежности, а также прочности и устойчивости к внешним механическим и климатическим воздействиям, условно подразделяются на пять основных категорий, определенных нормативными документами (СНиП 2.05.06-85).

Большинство существующих трубопроводов проектировались и строились несколько десятилетий назад, при этом категории конкретных участков задавались с учетом предъявляемых к ним на момент строительства требованиям. С течением времени может происходить существенное изменение внешних условий эксплуатации трубопроводов (заболачивание местности, появление дополнительных оползней, селевых потоков и т.д.). Кроме того, достаточно широкие охранные зоны вдоль магистральных трубопроводов низких категорий зачастую существенно ограничивают развитие инфраструктуры современных населенных пунктов. В связи с этим для обеспечения безопасной эксплуатации трубопроводной системы в новых условиях, а также сужения охранных зон встает задача повышения категории отдельных участков магистральных трубопроводов.

Радикальным способом повышения категории произвольного участка магистрального трубопровода является замена существующей трубы на трубу, соответствующую требуемой категории (СНиП 2.05.06-85. Магистральные трубопроводы. Строительные нормы и правила). Способ является наиболее распространенным и хорошо отработанным на практике. Вместе с тем он является дорогостоящим и требует прекращения перекачки транспортируемого продукта на время проведения работ.

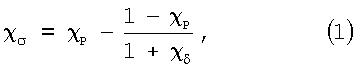

Согласно нормативным документам (СНиП 2.05.06-85 Магистральные трубопроводы. Строительные нормы и правила) категория участка трубопровода определяется максимально допустимыми кольцевыми и продольными напряжениями, которые, в свою очередь, зависят от сопротивления трубопровода к растяжению (сжатию). Очевидно, что повысить категорию трубопровода можно путем усиления его стенки с помощью дополнительной жесткой оболочки, которая будет принимать на себя часть кольцевых и продольных осевых напряжений, разгружая основную трубу. В этом случае эффективность дополнительной оболочки принято оценивать степенью снижения кольцевых напряжений. Известно (Iнструкцiя з технологiї ремонту магiстральних газопроводiв пiд тиском iз застосуванням дугового зварювання. - Київ: Iнститут електрозварювання iм. С.О.Патона, 2000, стр.38, а также описание к патенту России 2155905), что относительное снижение кольцевых напряжений χσ в несущей трубе с установленной на ней ремонтной муфтой (дополнительной оболочкой) зависит от относительного давления обжатия муфтой трубопровода χP и относительной толщины стенки муфты χδ:

где:

где σМ - кольцевые напряжения растяжения в стенке трубы под муфтой при рабочем давлении Рр внутри трубопровода;

σ0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Рр;

РУ - давление внутри трубопровода во время установки муфты;

РМ - давление запрессовки самотвердеющей массы в подмуфтовое пространство (давление обжатия муфтой трубопровода);

δП - приведенная толщина стенки муфты (с учетом толщины сформированного слоя затвердевшей массы и толщины стенки бандажа);

δТ - толщина стенки трубы.

Из выражений (1-4) видно, что добиться требуемого уровня снижения кольцевых напряжений в основной трубе можно путем снижения давления при установке ремонтной муфты, выбором давления запрессовки самотвердеющей массы в подмуфтовое пространство (давления обжатия муфтой трубопровода) и, в определенной мере, толщиной стенки ремонтной муфты и глубиной подмуфтового пространства. Очевидно, что снижение кольцевых напряжений в основной трубе путем создания требуемого давления в подмуфтовом пространстве является наиболее предпочтительным, так как не требует изменения режимов работы трубопровода.

Известен способ ремонта металлических трубопроводов, который может быть использован для повышения категории обрабатываемого участка (патент России 2155905). Способ заключается в установке на основную трубу дополнительной оболочки. В свою очередь, оболочку составляют из композитных муфт, которые устанавливают шаговым способом. Для реализации способа давление внутри обрабатываемого трубопровода снижают до расчетного значения, после чего поверхность трубы обрабатывают, и на нее наматывают композитные муфты с определенным шагом. После этого пространство между соседними муфтами заполняют самотвердеющим формующим материалом, после затвердения которого на установленные муфты наматывают дополнительные верхние муфты, создавая тем самым замкнутую дополнительную оболочку вокруг трубы.

Способ требует снижения давления внутри обрабатываемого трубопровода на все время проведения работ. Кроме того, способ не позволяет существенно снизить продольные напряжения в трубопроводе, так как композитные материалы обладают низкой прочностью к сдвиговым нагрузкам. Кроме того, применение способа предполагает качественную подготовку поверхности трубопровода, ее тщательную зачистку и обезжиривание, что в условиях реальной эксплуатации трубопроводов большого диаметра (1020-1420 мм) является достаточно проблематичным.

Известен способ ремонта трубопровода, деформированного изгибом, который может быть использован для повышения категории обрабатываемого участка (патент России 2134373). Способ заключается в установке на основную трубу дополнительной оболочки. В свою очередь, оболочку составляют из сваренных между собой разрезных металлических муфт, установленных шаговым способом. Форму разрезных муфт выбирают с учетом профиля обрабатываемой трубы. Концы конструкции крепят с помощью конусных переходников к поверхности технологических колец, предварительно установленных с двух сторон ремонтируемого участка трубопровода и приваренных к нему угловыми швами. Подмуфтовое пространство заполняют самотвердеющей массой.

Способ позволяет повысить категорию трубопроводного участка произвольной длины, эффективно компенсируя при этом как кольцевые, так и продольные осевые напряжения. Вместе с тем, способ не предполагает заполнение подмуфтового пространства под давлением, поэтому для его использования с целью повышения категории обрабатываемого участка требуется снижение давления в трубопроводе на все время проведения работ. Кроме того, способ отличается низкой технологичностью, так как предполагает крепление разрезных муфт между собой на весу. Технологические кольца приваривают к трубопроводу угловыми швами, что может привести к разрушению находящейся под давлением трубы из-за потери ее устойчивости в результате перегрева, а также к образованию структурного и геометрического концентраторов напряжений в месте соединения, что значительно снижает ресурс эксплуатации трубопровода. Из-за использования конусных переходников предлагаемая конструкция будет иметь относительно большое подмуфтовое пространство, что приведет к необоснованному расходованию самотвердеющей массы и удорожанию работ.

Известен способ ремонта дефектного участка действующего трубопровода, находящегося под давлением, который может быть использован для повышения категории линейного участка трубопровода (патент Украины №77931), являющийся прототипом заявляемого изобретения. Способ осуществляют следующим образом. С двух сторон дефектного участка устанавливают технологические кольца, состоящие из нескольких частей, которые сваривают продольными швами без касания дугой стенки трубы. После этого со стороны внутреннего торца каждого технологического кольца с зазором монтируют тонкостенные дополнительные кольца. Высоту тонкостенных дополнительных колец выбирают равную максимальному превышению шва трубопровода в пределах ремонтируемого участка. Ширину каждого тонкостенного дополнительного кольца выбирают из условия создания дополнительной жесткости трубы в районе сварки, гарантирующей сохранение ее устойчивости при нагреве. После этого на установленных тонкостенных дополнительных кольцах монтируют части разрезной ремонтной муфты. В общем случае, ремонтная муфта состоит из двух полуобечаек длиной, равной расстоянию между дальними торцами тонкостенных дополнительных колец. Части ремонтной муфты сильно прижимают к тонкостенным дополнительным кольцам, расположив торцы муфты над торцами дополнительных колец, после чего части ремонтной муфты сваривают между собой продольными швами, не касаясь дугой стенки трубопровода. После остывания наплавленного металла сваривают кольцевые швы, которыми приваривают торцы муфты, расположенные под ними торцы тонкостенных дополнительных колец и внутренние торцы технологических колец к трубопроводу в зазор между ними. После окончания сварочных работ подмуфтовое пространство заполняют известными способами самотвердеющей массой, которую подают под давлением, соизмеримым с давлением внутри ремонтируемого трубопровода.

Выбранный в качестве прототипа способ позволяет повысить категорию обрабатываемого участка трубопровода, снизив как кольцевые, так и продольные напряжения. Способ характеризуется высокой технологичностью и простотой реализации, требует минимальное количество ремонтных материалов. Вместе с тем, он имеет ограниченное применение в целях повышения категории протяженных линейных участков трубопроводов. Прежде всего, для точного повторения профиля обрабатываемого трубопровода, необходимо, чтобы внешняя оболочка состояла из отдельных разрезных муфт. Одновременно с этим, для компенсации продольных осевых напряжений необходимо, чтобы оболочка в отдельных заранее определенных местах имела жесткое соединение с трубой. Кроме того, заполнение всего подмуфтового пространства самотвердеющей массой под давлением, соизмеримым с давлением внутри трубопровода, хотя и позволяет максимально компенсировать кольцевые напряжения, однако, за счет эффекта расклинивания, приводит к появлению нежелательных напряжений в сварном шве, с помощью которого внешняя оболочка соединяется с трубой, что повышает, по сравнению с другими участками, вероятность гильотинного разрыва трубы по сварному шву при внештатных условиях эксплуатации трубопровода.

В основу изобретения положена задача повышения качества выполнения работ при установке дополнительной оболочки и повышения надежности ремонтной конструкции, используемой при выполнении работ по усилению линейного участка трубопровода, путем стыковки разрезных муфт на тонкостенных кольцах, а также жесткого соединения требуемых участков дополнительной оболочки с трубой при помощи пар тонкостенных технологических колец с последующим обжатием зоны крепления дополнительным бандажным кольцом и посекторным заполнением подмуфтового пространства самотвердеющей массой. Это позволит повысить категорию протяженного линейного участка трубопровода, равномерно снизив до заданного уровня как окружные, так и продольные напряжения в трубе. Кроме того, пониженное давление заполнения зон подмуфтового пространства в районах крепления дополнительной оболочки к трубе позволит снизить нагрузку на жесткое соединение, а использование дополнительного бандажного кольца позволяет снизить вероятность гильотинного разрыва трубопровода в месте соединения при внештатных эксплуатационных ситуациях.

Задача решается за счет того, что в способе повышения категории протяженного линейного участка действующего трубопровода, который заключается в установке вокруг основной трубы дополнительной жесткой оболочки, которую составляют из установленных шаговым способом и скрепленных между собой на технологических кольцах разрезных ремонтных муфт с последующим заполнением пространства между основной трубой и дополнительной оболочкой самотвердеющей массой, в соответствии с изобретением сначала, на основании предварительного обследования обрабатываемого участка трубопровода, определяют будущую структуру формируемой оболочки, места стыковки разрезных муфт и места крепления оболочки к трубе, после этого в местах, определенных для соединения внешней оболочки с трубой, устанавливают пары тонкостенных технологических колец с заданным зазором между ними, далее, без приваривания к стенке трубы, устанавливают тонкостенные технологические кольца в местах предполагаемой стыковки торцов разрезных муфт с учетом монтажа не менее двух разрезных муфт в каждую сторону от мест предполагаемого крепежа оболочки к трубе, далее на тонкостенные технологические кольца известным способом монтируют разрезные ремонтные муфты, скрепляя их смежные части продольными сварными швами, кроме того, во время монтажа, смежные торцы соседних муфт располагают на поверхности соответствующих тонкостенных колец с заранее заданным зазором, а торцы муфт в местах крепления оболочки к трубе совмещают с внутренними торцами тонкостенных колец соответствующей пары, после чего торцы муфт в местах соединения оболочки с трубой сваривают между собой и внутренними торцами тонкостенных колец соответствующей пары с частичным проплавлением стенки трубы, далее сваривают между собой торцы соседних муфт с частичным проплавлением соответствующего тонкостенного кольца, после этого, сверху каждого сварного шва, связывающего оболочку с трубопроводом, устанавливают бандажные кольца, далее пространство под муфтами, приваренными к трубопроводу, заполняют самотвердеющей массой, давление которой ограничивают, исходя из допустимых напряжений в сварном шве, после этого на обрабатываемом участке трубопровода в произвольном порядке устанавливают остальные тонкостенные технологические кольца и на них монтируют разрезные муфты, после чего пространство под остальными муфтами заполняют самотвердеющей массой, подаваемой под расчетным давлением, обеспечивающим заданный уровень снижения кольцевых напряжений.

Способ осуществляют следующим образом. Участок трубопровода, требующий усиления с целью повышения категории, подвергают обследованию с целью определения профиля и технического состояния трубы. На основании результатов обследования определяют длину каждой разрезной муфты, толщину ее стенки, и места обязательного крепления формируемой внешней оболочки к трубе. В общем случае, такими местами могут быть границы дефектных участков, а так же зоны, отстоящие друг от друга на расстояниях, обеспечивающих заданное снижение продольных осевых напряжений. После этого в местах, определенных для крепления внешней оболочки к трубе, устанавливают пары тонкостенных технологических колец с заданным зазором между ними. Зазор определяют исходя из требований к нахлесточно-стыковым сварным соединениям. После этого устанавливают тонкостенные технологические кольца (без приваривания к трубе) в местах предполагаемой стыковки торцов разрезных муфт. В общем случае, сначала устанавливают тонкостенные технологические кольца с учетом монтажа не менее двух разрезных муфт в каждую сторону от мест предполагаемых соединений оболочки с трубой. После этого на тонкостенные технологические кольца известным способом монтируют разрезные ремонтные муфты, скрепляя их смежные части продольными сварными швами. При установке соседних разрезных ремонтных муфт их смежные торцы располагают на поверхности соответствующих тонкостенных колец с заранее заданным зазором. Торцы муфт, в местах крепления оболочки к трубе, совмещают с внутренними торцами тонкостенных колец соответствующей пары. После этого торцы муфт в местах крепления оболочки к трубе сваривают между собой и внутренними торцами тонкостенных колец соответствующей пары с частичным проплавлением стенки трубы. Далее сваривают между собой торцы соседних муфт с частичным проплавлением соответствующего тонкостенного кольца. Неизбежный в процессе сварки нагрев трубы не приводит к потере устойчивости ее стенки, так как расположенные с двух сторон шва тонкостенные кольца, прижатые к трубопроводу муфтами, создают дополнительную жесткость. После этого сверху каждого сварного шва, связывающего оболочку с трубопроводом, устанавливают бандажные кольца. Далее пространство под муфтами, приваренными к трубопроводу, заполняют самотвердеющей массой. Давление самотвердеющей массы ограничивают исходя из допустимых напряжений в сварном шве. После этого на обрабатываемом участке трубопровода устанавливают остальные тонкостенные технологические кольца и на них монтируют разрезные муфты, после чего пространство под остальными муфтами заполняют самотвердеющей массой, подаваемой под расчетным давлением, обеспечивающим заданный уровень снижения кольцевых напряжений. В общем случае, давление запрессовки самотвердеющей массы должно быть соизмеримо с давлением внутри трубопровода.

Предлагаемый способ позволяет разгрузить участок действующего трубопровода, передав часть нагрузки на внешнюю оболочку. Использование сплошной оболочки, заполненной самотвердеющей массой, жестко закрепленной с трубопроводом в нескольких местах, позволяет снизить уровень кольцевых напряжений в стенке трубопровода, а также повысить сопротивление трубы к растяжению и сжатию, что дает возможность повысить категорию участка трубопровода произвольной длины.

В местах соединения оболочки с трубой, из-за заниженного давления запрессовки самотвердеющей массы в подмуфтовое пространство, имеет место меньшее, по сравнению с другими участками, снижение кольцевых напряжений, что может привести к негативным последствиям при внештатных ситуациях эксплуатации трубопровода. Наличие бандажного кольца, установленного сверху кольцевого шва, позволяет повысить надежность всей ремонтной конструкции, в частности, к снижению вероятности гильотинного разрыва трубопровода при резком сбросе давления и сдвигах грунта. Кроме того, бандажное кольцо способствует уменьшению угловой деформации стенок ремонтной муфты и трубопровода в местах их соединения, снижая тем самым эффект расклинивания сварного шва при запрессовке самотвердеющей массы.

Кольцевые напряжения в местах соединения оболочки с трубой могут быть дополнительно снижены до уровня других участков. Максимальное давление запрессовки самотвердеющей массы в подмуфтовое пространство приваренных к трубе муфт ограничено допустимыми напряжениями в сварном соединении. В этом случае добиться требуемого уровня снижения кольцевых напряжений в основной трубе можно путем кратковременного снижения давления в трубопроводе на время установки привариваемых к трубе и ближайших к ним муфт. При этом степень снижения давления и толщина стенки бандажного кольца может быть рассчитана по формулам (1-4). Для этого в предлагаемом способе перед установкой разрезных муфт, привариваемых к трубе, и сопряженных с ними муфт давление внутри трубопровода уменьшают до определенного уровня, которое может быть поднято после окончательного монтажа привариваемых к трубопроводу и сопряженных с ними муфт, установки бандажных колец и запрессовки в подмуфтовое пространство герметика под заниженным давлением.

В случае проведения работ по увеличению категории линейного участка магистрального трубопровода с целью сужения охранных зон предлагаемый способ может быть упрощен. Обычно в этом случае трубопроводы не подвергаются экстремальным механическим воздействиям. Поэтому задача повышения категории сводится к задаче равномерного снижения уровня кольцевых и продольных осевых напряжений вдоль всего обрабатываемого участка, что дает возможность организации последовательной установки оболочки с отказом от бандажных колец. В этом случае нужная степень снижения кольцевых напряжений в районе жесткого крепления оболочки к трубопроводу достигается за счет оптимального выбора толщины стенок муфт, привариваемых к трубе.

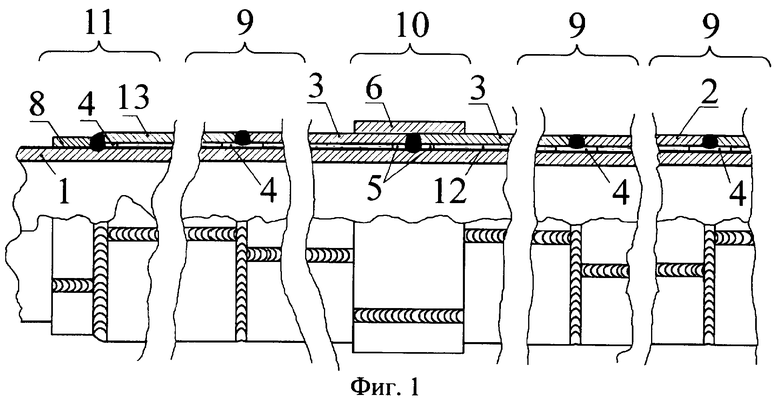

Данную разновидность способа реконструкции трубопровода осуществляют следующим образом. Сначала проводят предварительное обследование обрабатываемого участка трубопровода с целью определения его технического состояния и профиля. На основании результатов обследования рассчитывают необходимую степень снижения кольцевых и продольных осевых напряжений в трубопроводе, а также определяют будущую структуру формируемой оболочки (количество разрезных ремонтных муфт, их линейную длину для конкретного места установки, места стыковки разрезных муфт, места крепления оболочки к трубе). После этого определяют глубину подмуфтового пространства, давление запрессовки самотвердеющей массы в подмуфтовое пространство и толщину стенок муфт. Кроме того, исходя из требований к надежности сварного соединения, находящегося под действием расклинивающих сил, рассчитывают заниженное давление запрессовки самотвердеющей массы в подмуфтовое пространство муфт, привариваемых к трубопроводу. Имея информацию о значении пониженного давления в трубопроводе на период установки муфт, привариваемых к трубопроводу, рассчитывают толщину их стенки. При этом для расчета может быть использована зависимость, получаемая из выражения (1):

Очевидно, что в случае отсутствия бандажных колец разрезные муфты, привариваемые к трубопроводу, должны быть более толстостенными по сравнению с разрезными муфтами, используемыми для формирования остальных частей оболочки.

После расчетов и подготовки материалов начинают последовательное формирование оболочки. Для этого при рабочем или сниженном давлении внутри трубопровода начинают последовательную без приваривания к трубе установку тонкостенных технологических колец. На установленных тонкостенных технологических кольцах последовательно собирают разрезные муфты, при этом их части (в общем случае полуобечайки) сваривают продольными швами, а смежные торцы муфт сваривают между собой с частичным проплавлением соответствующих тонкостенных колец. После этого подмуфтовое пространство установленных муфт заполняют под расчетным давлением самотвердеющей массой. Когда от внешнего торца очередной установленной муфты до места предполагаемого крепления оболочки к трубопроводу остается установить две муфты, давление внутри трубопровода снижают. Далее в месте предполагаемого крепления оболочки к трубопроводу устанавливают пару тонкостенных технологических колец, а в местах предполагаемой стыковки торцов близлежащих муфт устанавливают тонкостенные технологические кольца. После этого устанавливают разрезные муфты с увеличенной толщиной стенок и сопряженные с ними муфты. При этом внутренние торцы муфт с увеличенной толщиной стенок совмещают с внутренними торцами тонкостенных колец пары. Далее, образующие части разрезных муфт сваривают между собой продольными швами, смежные торцы муфт сваривают между собой с частичным проплавлением тонкостенных технологических колец, а торцы муфт с повышенной толщиной стенок, расположенные на внутренних торцах пары тонкостенных технологических колец, сваривают между собой с частичным проплавлением стенки трубы. После завершения монтажа пространство под муфтами с увеличенной толщиной стенок заполняют под расчетным пониженным давлением самотвердеющей массой. Далее, давление внутри трубопровода повышают (при необходимости) и заполняют самотвердеющей массой, подаваемой под расчетным давлением, подмуфтовое пространство оставшихся муфт. После этого продолжают работы по установке остальных разрезных муфт, составляющих внешнюю оболочку.

Края оболочки могут дополнительно крепиться к трубопроводу с помощью сварки (аналогично прототипу). Для этого внешние торцы разрезных муфт, образующие края оболочки, устанавливают на тонкостенные кольца и приваривают к трубе одновременно с торцами предварительно установленных с зазором с внешней стороны оболочки технологическими кольцами. В этом случае подмуфтовое пространство под крайними муфтами оболочки заполняют самотвердеющей массой под заниженным давлением, ограниченным предельными напряжениями в сварном шве. А в случае установки дополнительного бандажного кольца у торцов составной оболочки давление запрессовки самотвердеющей массы может быть повышено до расчетного (проектного) уровня.

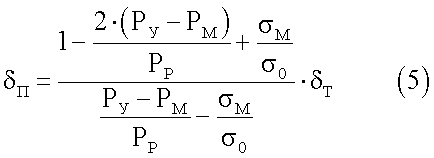

Варианты предлагаемого способа поясняются чертежами, представленными на фиг.1-4.

На фиг.1 показан чертеж, иллюстрирующий конструкцию ремонтной оболочки, устанавливаемой предлагаемым способом, где: 1 - трубопровод, 2 - разрезные муфты, 3 - разрезные муфты, привариваемые к трубопроводу, 4 - тонкостенные технологические кольца, 5 - пара тонкостенных технологических колец, 6 - бандажное кольцо, 8 - внешнее технологическое кольцо, 9 - узел стыковки торцов муфт, 10 - узел крепления оболочки к трубопроводу, 11 - узел соединения концов оболочки с трубопроводом, 12 - слой, образованный самотвердеющей массой, 13 - концевая разрезная муфта.

На фиг.2 показан чертеж, иллюстрирующий узел стыковки торцов муфт, где: 1 - трубопровод, 2 - разрезные муфты, 4 - тонкостенное технологическое кольцо, 7 - сварной шов, 12 - слой, образованный самотвердеющей массой.

На фиг.3 показан чертеж, иллюстрирующий узел крепления оболочки к трубопроводу на промежуточном участке, где: 1 - трубопровод, 3 - разрезные муфты, привариваемые к трубопроводу, 5 - пара тонкостенных технологических колец, 6 - бандажное кольцо, 7 - сварной шов, 12 - слой, образованный самотвердеющей массой.

На фиг.4 показан чертеж, иллюстрирующий узел крепления оболочки к трубопроводу (с привариванием бандажного кольца), где: 1 - трубопровод, 3 - разрезные муфты, привариваемые к трубопроводу, 5 - пара тонкостенных технологических колец, 6 - бандажное кольцо, 7 - сварной шов, 12 - слой, образованный самотвердеющей массой.

На фиг.5 показан чертеж, иллюстрирующий узел крепления концов оболочки к трубопроводу, где: 1 - трубопровод, 4 - тонкостенное технологическое кольцо, 12 - слой, образованный самотвердеющей массой, 7 - сварной шов, 8 - внешнее технологическое кольцо, 13 - концевая разрезная муфта.

На фиг.6 показан чертеж, иллюстрирующий узел крепления оболочки к трубопроводу с помощью толстостенных муфт (без использования бандажного кольца), где: 1 - трубопровод, 2 - разрезные муфты, 4 - тонкостенные технологические кольца, 5 - пара тонкостенных технологических колец, 7 - сварной шов, 12 - слой, образованный самотвердеющей массой, 14 - толстостенные разрезные муфты, привариваемые к трубопроводу.

Использование предлагаемых вариантов способов реконструкции позволяет повысить категорию линейного протяженного участка трубопровода путем установки дополнительной жесткой оболочки. Работы могут проводиться на действующем трубопроводе. Оптимизация глубины подмуфтового пространства позволяет минимизировать расход самотвердеющей массы. Применение пар тонкостенных колец, с помощью которых труба обжимается вдоль сварного шва, позволяет осуществить жесткое крепление оболочки к трубопроводу в заданных местах без риска прожога трубопровода и локальной потери устойчивости стенки в процессе сварки. Использование позонного заполнения подмуфтового пространства самотвердеющей массой с переменным давлением позволяет снизить нагрузку на сварное соединение, повысив тем самым надежность ремонтной конструкции. Использование толстостенных ремонтных муфт, привариваемых к трубопроводу, позволяет равномерно разгрузить обрабатываемый участок трубопровода, а применение дополнительных бандажных колец дает возможность снизить вероятность гильотинного разрыва трубы по сварному шву при внештатных условиях эксплуатации трубопровода.

Данный способ предлагается для использования на трубопроводах любого назначения, а максимальный эффект может быть получен на магистральных газопроводах высокого давления, изготовленных из труб большого диаметра (1020-1420 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2451233C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2352855C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННЫХ УЧАСТКОВ ДЕЙСТВУЮЩИХ ТРУБОПРОВОДОВ | 2007 |

|

RU2352856C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ УСИЛЕНИЯ ТРУБОПРОВОДА С ПОМОЩЬЮ ПАЯНО-СВАРНОЙ МУФТЫ | 2014 |

|

RU2563945C1 |

| СПОСОБ МУФТОВОГО РЕМОНТА ТРУБОПРОВОДА (ТЕХНОЛОГИЯ ПРЕДПРИЯТИЯ КиАТОН) (ВАРИАНТЫ) | 2010 |

|

RU2449204C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ МУФТОВОМ РЕМОНТЕ ТРУБОПРОВОДОВ | 2010 |

|

RU2430293C1 |

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

Изобретение относится к трубопроводному транспорту, используется при ремонте трубопроводов, преимущественно магистральных газопроводов высокого давления. На локальном участке действующего трубопровода монтируют дополнительную жесткую оболочку, состоящую из разрезных муфт, установленных шаговым способом. Сопряженные торцы муфт сваривают между собой на тонкостенных технологических кольцах. Соединение оболочки с трубой осуществляют в заранее заданных местах с использованием пар обжимающих трубу тонкостенных технологических колец. Подмуфтовое пространство в определенных зонах заполняют самотвердеющей массой, причем для муфт, привариваемых к трубе, используют заниженное давление массы. Муфты, привариваемые к трубе, имеют повышенную толщину стенок, или используется дополнительный бандаж, устанавливаемый сверху сварного шва. Концы оболочки приваривают к трубе с использованием дополнительных внешних технологических колец, крайние ремонтные муфты заполняют самотвердеющей массой с пониженным давлением. Повышает надежность трубопровода. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Способ повышения категории протяженного линейного участка действующего трубопровода, заключающийся в установке вокруг основной трубы дополнительной жесткой оболочки, которую составляют из установленных шаговым способом и скрепленных между собой на технологических кольцах разрезных ремонтных муфт с последующим заполнением пространства между основной трубой и дополнительной оболочкой самотвердеющей массой, отличающийся тем, что сначала, на основании предварительного обследования обрабатываемого участка трубопровода, определяют будущую структуру формируемой оболочки, места стыковки разрезных муфт и места соединения оболочки с трубой, после этого, в местах, определенных для крепления внешней оболочки к трубе, устанавливают пары тонкостенных технологических колец с заданным зазором между ними, далее, без приваривания к трубе, устанавливают тонкостенные технологические кольца в местах предполагаемой стыковки торцов разрезных муфт, с учетом монтажа не менее двух разрезных муфт в каждую сторону от мест предполагаемого соединения оболочки с трубой, далее на тонкостенные технологические кольца известным способом монтируют разрезные ремонтные муфты, скрепляя их смежные части продольными сварными швами, кроме того, во время монтажа, смежные торцы соседних муфт располагают на поверхности соответствующих тонкостенных колец с заранее заданным зазором, а торцы муфт в местах соединения оболочки с трубой совмещают с внутренними торцами тонкостенных колец соответствующей пары и сваривают между собой и внутренними торцами тонкостенных колец соответствующей пары с частичным проплавлением стенки трубы, далее сваривают между собой торцы соседних муфт с частичным проплавлением соответствующего тонкостенного кольца, после этого на оболочку сверху каждого сварного шва, связывающего оболочку с трубопроводом, устанавливают бандажные кольца, далее пространство под муфтами, приваренными к трубопроводу, заполняют самотвердеющей массой, давление которой ограничивают, исходя из допустимых напряжений в сварном шве, после этого на обрабатываемом участке трубопровода в произвольном порядке устанавливают остальные тонкостенные технологические кольца и на них монтируют разрезные муфты, после чего пространство под остальными муфтами заполняют самотвердеющей массой, подаваемой под расчетным давлением, обеспечивающим заданный уровень снижения кольцевых напряжений.

2. Способ по п.1, отличающийся тем, что перед установкой пар технологических колец в местах соединения оболочки с трубопроводом давление внутри трубопровода снижают до расчетной величины, а после запрессовки герметика в подмуфтовое пространство приваренных к трубопроводу муфт давление поднимают до рабочего значения, при котором проводят остальные операции способа.

3. Способ по п.1 или 2, отличающийся тем, что внешние торцы разрезных муфт, образующие края оболочки, устанавливают на тонкостенные кольца и приваривают к трубе одновременно с торцами предварительно установленных с зазором с внешней стороны оболочки технологическими кольцами.

4. Способ по п.3, отличающийся тем, что подмуфтовое пространство под крайними муфтами оболочки заполняют самотвердеющей массой под заниженным давлением, ограниченным предельными напряжениями в сварном шве.

5. Способ по п.1, отличающийся тем, что внутреннюю поверхность разрезных муфт перед установкой обрабатывают механическим и химическим способами, повышающими адгезию к самотвердеющей массе.

6. Способ по п.1, отличающийся тем, что бандажные кольца приваривают к поверхности соответствующих муфт угловыми швами.

7. Способ повышения категории протяженного линейного участка действующего трубопровода, заключающийся в установке вокруг основной трубы дополнительной жесткой оболочки, которую составляют из установленных шаговым способом и скрепленных между собой на технологических кольцах разрезных ремонтных муфт с последующим заполнением пространства между основной трубой и дополнительной оболочкой самотвердеющей массой, отличающийся тем, что сначала на основании предварительного обследования обрабатываемого участка трубопровода рассчитывают необходимую степень снижения кольцевых и продольных напряжений в трубопроводе и определяют будущую структуру формируемой оболочки, места стыковки разрезных муфт и места крепления оболочки к трубе, после чего рассчитывают давление запрессовки самотвердеющей массы в подмуфтовое пространство и толщину стенок разрезных муфт, кроме того, определяют заниженное давление запрессовки самотвердеющей массы в подмуфтовое пространство муфт, привариваемых к трубопроводу, после чего рассчитывают толщину их стенки, далее при рабочем или сниженном давлении внутри трубопровода начинают последовательную, без приваривания к трубе установку тонкостенных технологических колец, на которых последовательно собирают разрезные муфты, части которых свариваются продольными швами, а смежные торцы которых сваривают между собой с частичным проплавлением соответствующих тонкостенных колец, после чего подмуфтовое пространство установленных муфт заполняют под расчетным давлением самотвердеющей массой, далее после установки очередной ремонтной муфты на расстоянии от места предполагаемого крепления оболочки к трубопроводу, соответствующем линейным размерам двух муфт в продольном направлении, давление внутри трубопровода снижают и устанавливают пару тонкостенных технологических колец в месте предполагаемого крепления оболочки к трубопроводу и тонкостенные технологические кольца в местах предполагаемой стыковки торцов близлежащих муфт, далее устанавливают разрезные муфты с увеличенной толщиной стенок и сопряженные с ними муфты, причем торцы муфт с увеличенной толщиной стенок совмещают с внутренними торцами тонкостенных колец пары, после этого образующие части разрезных муфт сваривают между собой продольными швами, смежные торцы муфт сваривают между собой с частичным проплавлением тонкостенных технологических колец, а торцы муфт с повышенной толщиной стенок, расположенные на внутренних торцах пары тонкостенных технологических колец, сваривают между собой с частичным проплавлением стенки трубы, далее пространство под муфтами с увеличенной толщиной стенок заполняют под расчетным пониженным давлении самотвердеющей массой, после чего при необходимости давление внутри трубопровода повышают, заполняют подмуфтовое пространство оставшихся муфт самотвердеющей массой под расчетным давлением, после чего продолжают работы по установке остальных разрезных муфт, составляющих внешнюю оболочку.

8. Способ по п.7, отличающийся тем, что внешние торцы разрезных муфт, образующие края оболочки, устанавливают на тонкостенные кольца и приваривают к трубе одновременно с торцами предварительно установленных с зазором с внешней стороны оболочки технологическими кольцами.

9. Способ по п.8, отличающийся тем, что подмуфтовое пространство под крайними муфтами оболочки заполняют самотвердеющей массой под заниженным давлением, ограниченным предельными напряжениями в сварном шве.

10. Способ по любому из пп.7-9, отличающийся тем, что внутреннюю поверхность разрезных муфт перед установкой обрабатывают механическим и химическим способами, повышающими адгезию к самотвердеющей массе.

11. Способ по п.7, отличающийся тем, что бандажные кольца приваривают к поверхности соответствующих муфт угловыми швами.

| 0 |

|

SU77931A1 | |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 2001 |

|

RU2213289C2 |

| СПОСОБ УСТАНОВКИ МУФТЫ НА ДЕФЕКТНЫЙ УЧАСТОК ТРУБОПРОВОДА | 2001 |

|

RU2222746C2 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 1993 |

|

RU2104439C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

Авторы

Даты

2009-11-20—Публикация

2007-02-22—Подача