Изобретение относится к способу изготовления контактной части средневольтного переключающего устройства и самой контактной части, как заявлено в ограничительной части п.п.1-6 формулы изобретения.

Средневольтные переключающие устройства оснащены так называемыми контактными частями, при этом в них встроены или инкапсулированы вакуумные камеры прерывания и рабочие переключающие элементы. Контактные части имеют два соединительных элемента с фиксированным положением, с помощью которых переключающее устройство подключено к другим деталям в переключающем распределительном блоке. Внутри контактной части соединительные элементы подключены к линиям питания вакуумной камеры прерывания. С одной стороны неподвижная контактная часть этого соединения жесткая и изготовлена до инкапсуляции контактной части. С другой стороны переключающая контактная часть, соединительный элемент контактной части с фиксированным положением, подключена к подвижной линии питания вакуумной камеры прерывания, что допускает относительное перемещение подвижной линии. Это соединение может быть выполнено до инкапсуляции в виде многоконтактной системы или же в виде токовой ленты после инкапсуляции.

Известно изготовление инкапсулированных контактных частей из эпоксидной смолы с применением процесса застывания под давлением. Контактную часть из эпоксидной смолы применяют для повышения наружной диэлектрической прочности вакуумной камеры прерывания и выполнения механических функций. Из существующего опыта известно также изготовление контактных частей с применением процесса формования литьем под давлением, при котором, в дополнение к термореактивным пластмассам, используют, в частности, термопластики, как известно из DE 102005039555 A1.

В отличие от процесса застывания под давлением, в процессе формования литьем под давлением присутствует внутреннее давление, при формовании оно составляет более 100 бар; для традиционного формования литьем под давлением оно составляет приблизительно 300-400 бар.

Решающим преимуществом процесса формования литьем под давлением является значительно уменьшенное время цикла и упрощенный процесс изготовления, гарантирующий в то же время механические и диэлектрические характеристики.

Во всех уже известных способах изготовления инкапсулированных контактных частей вакуумную камеру прерывания инкапсулируют полностью в изолирующий материал, за исключением торцевой поверхности на переключающей контактной стороне. Свободное пространство, требуемое для функции переключения, ниже вакуумной камеры прерывания, обеспечивают так называемым литейным стержнем, который изолирован на торцевой поверхности крышки вакуумной камеры прерывания и предотвращает доступ жидкого изолирующего материала во время процесса инкапсуляции.

В процессе распыления во время формования литьем под давлением на вакуумную камеру прерывания действуют силы. Локально это, прежде всего, касается внутреннего давления инструмента, что бывает, и может привести, в частности, к местной деформации стальных крышек вакуумных камер прерывания. Однако процесс заполнения приводит к всеобщему силовому воздействию на вакуумную камеру прерывания. В особом случае заполнения со стороны неподвижного контакта на вакуумную камеру прерывания действует осевая сила, которая, при применении неподвижного литейного стержня, может привести к запрессовыванию верхней и нижней крышек камеры.

Для уверенности в том, что вакуумная камера прерывания выдержит эти силовые воздействия без поломки, предложено усилить ее в крышках из нержавеющей стали утолщающими стенки вставками, наружными колпаками или специально выполненными керамическими элементами (заявка №102006041149, 8-34).

Недостатком предложенных мер усиления вакуумной камеры прерывания являются большие затраты.

Поэтому изобретение базируется на задаче исключения дорогих усилений от давления, по меньшей мере, на переключающей контактной стороне вакуумной камеры прерывания в зоне литейного стержня, причем пока все-таки не будет достигнут оптимальный результат формования литьем под давлением.

Для способа данного общего типа поставленная задача решена отличительными признаками п.1 формулы изобретения.

Дополнительные предпочтительные усовершенствования способа приведены в пп.2-5 формулы изобретения.

Что касается самой контактной части, то поставленная задача решена отличительными признаками п.6 формулы изобретения.

Дополнительные предпочтительные усовершенствования приведены в других п.п. формулы изобретения.

Сущность способа по изобретению заключается в том, что перед процессом инкапсуляции на внешней окружной линии крышки вакуумной камеры прерывания, в районе цилиндрически выполненной керамики на торцевой поверхности, или близко к ней в качестве отдельного отформованного литьем под давлением герметизатора, между нижней крышкой вакуумной камеры прерывания и литейным стержнем, размещают компенсационное кольцо, а затем также инкапсулируют, так что оно остается в качестве оставшегося герметизатора в оболочке, при этом литейный стержень затем опять удаляют. Это компенсационное кольцо уменьшает нагрузку на вакуумную камеру прерывания во время процесса формования литьем под давлением.

В одном предпочтительном усовершенствовании литейный стержень, используемый в процессе изготовления, может быть выполнен из закаленной стали, поскольку применение компенсационного кольца обеспечивает требуемое снижение нагрузки, в частности, при размещении кольца между керамикой и стальным стержнем.

Одно предпочтительное усовершенствование предусматривает выполнение компенсационного кольца, используемого в процессе изготовления в качестве отформованного литьем под давлением герметизатора, из меди или медного сплава. Таким образом, выбирают более мягкий материал.

Альтернативно этому возможно также выполнение компенсационного кольца, используемого в процессе изготовления в качестве отформованного литьем под давлением герметизатора, из алюминия или алюминиевого сплава.

Дополнительным усовершенствованием является выполнение компенсационного кольца, используемого в процессе изготовления в качестве отформованного литьем под давлением герметизатора, из термостойкого и герметичного пластика, который выдерживает известные температуры формования литьем под давлением при известных давлениях во время формования литьем под давлением.

Далее изобретение описано более подробно и иллюстрировано чертежами, на которых

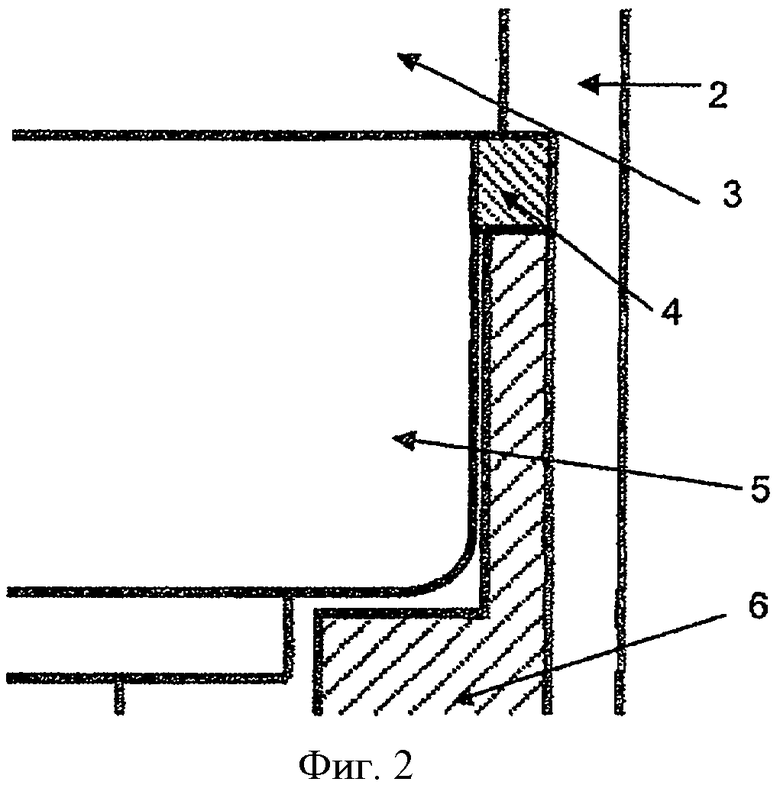

фиг.1 - контактная часть с введенной литейной частью и компенсационное кольцо,

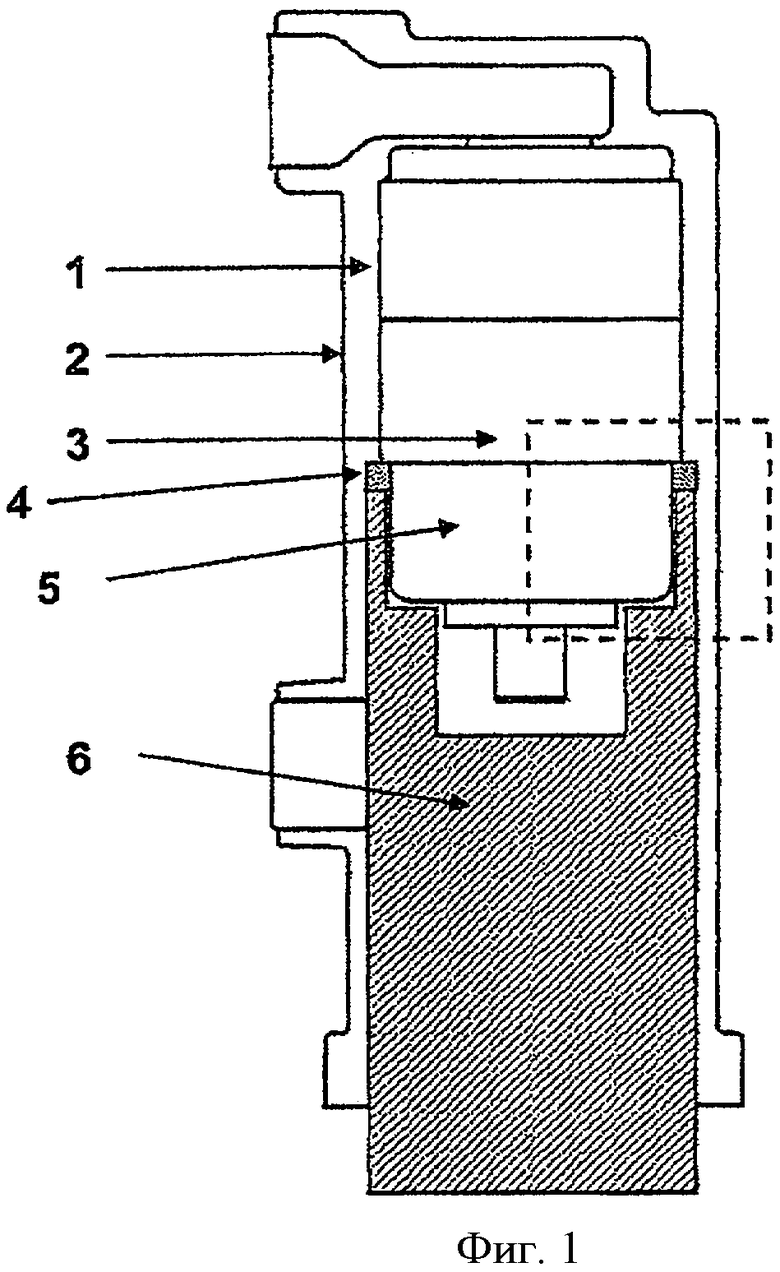

фиг.2 - укрупненный вид по фиг.1.

В соответствии с изобретением между литейным стержнем и керамическим изолятором (торцевой поверхностью) вводят компенсационное кольцо 4, как показано на фиг.1 и подробно на фиг.2. Это кольцо функционирует в качестве литейного герметизатора в части введения (вакуумной камере 1 прерывания) и перераспределяет осевое силовое воздействие на вакуумную камеру 1 прерывания через керамику на литейный стержень 6. Решающим фактором является то, что кольцо 4 выполнено из неподверженного повреждению материала, спаянного металлокерамического соединения между крышкой 5 и керамикой 3 или самой керамики 3. В данном случае здесь могут быть использованы сравнительно мягкие металлы, например алюминий или медь, а в одном особом варианте осуществления также и пластики. Для кольца и контактной части, изготавливаемых формованием литьем под давлением, предпочтительно выполнение из одного и того же материала или, по меньшей мере, совместимых материалов (в данном контексте под совместимыми подразумевается, что части "сцепляются" друг с другом). Затем, после процесса формования литьем под давлением, кольцо можно оставить в контактной части.

Преимущество описанного решения можно сформулировать следующим образом.

Крышка вакуумной камеры прерывания полностью окружена литейным стержнем и не нагружена во время процесса литья под давлением, так что соответственно отсутствует необходимость усиления крышки на переключающей контактной стороне. Крышка вакуумной камеры прерывания требует усиления только на неподвижной контактной стороне.

Ссылочные позиции

1. Вакуумная камера прерывания

2. Изготовленный литьем под давлением пластичный материал

3. Керамика вакуумной камеры прерывания на переключающей контактной стороне

4. Компенсационное кольцо

5. Крышка на переключающей контактной стороне вакуумной камеры прерывания

6. Литейный стержень

Изобретение относится к способу изготовления контактной части средневольтного переключающего устройства с вакуумной камерой прерывания и к самой контактной части. Согласно данному способу вакуумную камеру инкапсулируют вместе с литейным стержнем, который крепят к ней на ее нижней крышке. Перед процессом инкапсуляции на внешней окружной линии крышки вакуумной камеры прерывания или близко к ней размещают компенсационное кольцо в качестве отдельного отформованного литьем под давлением герметизатора между нижней крышкой вакуумной камеры прерывания и литейным стержнем, а затем также инкапсулируют, так что оно остается в качестве оставшегося герметизатора в оболочке. Затем литейный стержень удаляют. Технический результат - исключение необходимости дорогостоящего усиления вакуумной камеры прерывания от силовых воздействий во время формования литьем под давлением по меньшей мере на переключающей контактной стороне в зоне литейного стержня. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Способ изготовления контактной части средневольтного переключающего устройства, в котором вакуумную камеру прерывания снабжают изолирующей оболочкой, причем вакуумную камеру инкапсулируют вместе с литейным стержнем, который крепят к ней на ее нижней крышке, в литейной форме при этом применяют изолирующий материал,

характеризующийся тем, что

перед процессом инкапсуляции на внешней окружной линии крышки вакуумной камеры прерывания или вблизи нее в качестве разделяющего, отформованного литьем под давлением герметизатора между нижней крышкой вакуумной камеры прерывания и литейным стержнем размещают компенсационное кольцо, а затем также инкапсулируют, так что оно остается в качестве оставшегося герметизатора в оболочке, при этом литейный стержень затем удаляют.

2. Способ по п.1, в котором литейный стержень, используемый в процессе изготовления, выполняют из закаленной стали.

3. Способ по п.1 или 2, в котором компенсационное кольцо, используемое в процессе изготовления в качестве отформованного литьем под давлением герметизатора, выполняют из меди или медного сплава.

4. Способ по п.1 или 2, в котором компенсационное кольцо, используемое в процессе изготовления в качестве отформованного литьем под давлением герметизатора, выполняют из алюминия или алюминиевого сплава.

5. Способ по п.1 или 2, в котором компенсационное кольцо, используемое в процессе изготовления в качестве отформованного литьем под давлением герметизатора, выполняют из термостойкого и герметичного пластика, который выдерживает температуры и давления при формования литьем под давлением.

6. Контактная часть средневольтного переключающего устройства, в котором вакуумная камера прерывания снабжена изолирующей оболочкой, в которой компенсационное кольцо (4) установлено для временного контакта с отлитым под давлением стержнем на той стороне крышки вакуумной камеры (1) прерывания, к которой отлитый под давлением стержень (6) временно использован в процессе инкапсуляции, и в которой компенсационное звено (4) установлено так, что оно остается в завершенной оболочке.

7. Контактная часть по п.6, в которой компенсационное кольцо (4) выполнено из меди или медного сплава.

8. Контактная часть по п.6, в которой компенсационное кольцо (4) выполнено из алюминия или алюминиевого сплава.

9. Контактная часть по п.6, в которой компенсационное кольцо (4) выполнено из термостойкого и герметичного пластика.

| Датчик ускорения | 1980 |

|

SU866481A1 |

| RU 2005115466 A, 20.01.2006 | |||

| DE 19906972 A1, 24.08.2000 | |||

| Устройство для измерения средней скорости изменения частоты и линейности модуляционных характеристик частотномодулированных генераторов | 1978 |

|

SU706795A1 |

Авторы

Даты

2012-04-27—Публикация

2008-09-01—Подача