Изобретение касается способа разделения акриловой и бензойной кислот, содержащихся, наряду с другими компонентами, в качестве главного и побочного продуктов в газовой смеси, образующейся при парциальном гетерогенно-каталитическом газофазном окислении предшественника акриловой кислоты, соединения с 3 атомами углерода. При исполнении способа акриловую и бензойную кислоты вместе с другими компонентами газовой смеси продуктов, кипящими ниже и выше акриловой кислоты, переводят из газовой в жидкую фазу Р и отделяют из полученной при этом жидкой фазы Р, применяя по меньшей мере один термический способ разделения, более легкокипящие, чем бензойная и акриловая кислоты, компоненты, причем оставшаяся после этого жидкая фаза Р* содержит по меньшей мере 80 мас.% акриловой кислоты и, в пересчете на содержание акриловой кислоты, - по меньшей мере 0,1 мас.‰ бензойной кислоты.

Акриловая кислота является важным мономером, который находит применение как таковой и/или в виде соответствующего сложного алкилового эфира для производства полимеров, применяемых в области гигиены (например, превосходно впитывающих воду) (ср., например, международные патенты WO 02/055469 и WO 03/078378).

Получение акриловой кислоты можно производить, например, гетерогенно-каталитическим парциальным газофазным окислением соединения-предшественника с 3 атомами углерода (пропилена, пропана и/или акролеина) (ср.: например, европейскую заявку на патент ЕР-А 990636, заявку на патент США US-A 5198578, европейские заявки на патент ЕР-А 1015410, ЕР-А 1484303, ЕР-А 1484308, ЕР-А 1484309 и заявку на патент США US-A 2004/0242826).

При этом технологически целесообразно, как правило, использовать соединение-предшественник с 3 атомами углерода сравнительно высокой чистоты (ср.: немецкую заявку на патент DE-A 10131297). Однако производство сырого пропилена такой степени чистоты является относительно трудоемким и затратным и включает, как правило, различные стадии очистки, чтобы выделить высокочистое соединение с 3 атомами углерода, предшественник акриловой кислоты (ср.: немецкую заявку на патент DE-A 3521458). Согласно немецким заявкам на патент DE-A 12246119 и DE-A 10245585, при этом, в частности, необходимо действовать таким образом, чтобы получаемая в результате газовая реакционная смесь для парциального окисления не содержала по возможности углеводородов с 4 атомами углерода - нежелательных примесей, оказывающих вредное влияние на рабочие характеристики катализатора. Недостатком такого образа действий является тот факт, что названные выше стадии очистки весьма трудоемки, почему и применяются в отношении используемого на производстве исходного соединения с 3 атомами углерода (например, сырого/исходного пропилена) только частично и с относительно ограниченной селективностью.

Собственные тщательные исследования показали, что в том случае, если исходное соединение-предшественник с 3 атомами углерода (например, сырой пропилен), используемое для гетерогенно-каталитического парциального окисления (например, пропилена), содержит еще бутадиен или соединения, превращающиеся в бутадиен в процессе парциального окисления, то в качестве побочного продукта при получении акриловой кислоты может образоваться бензойная кислота. Причиной образования бензойной кислоты следует считать, вероятно, реакции бутадиена по схеме Дильса-Альдера с диенофилами с 3 атомами углерода, присутствующими в реакционной газовой смеси при гетерогенно-каталитическом парциальном окислении, такими как пропилен, акролеин и акриловая кислота, к которым, вероятно, примыкает каталитическое оксидегидрирование аддукта в ароматические соединения. Последнее, вероятно, катализируется теми же катализаторами, что и прямое целевое газофазное окисление. При известных условиях незначительная примесь о-ксилола в исходном соединении-предшественнике с 3 атомами углерода (например, исходном пропилене) также может быть причиной образования бензойной кислоты в качестве побочного продукта. Применение смешанных металлоксидных катализаторов повышенной активности (например, порций катализатора, удельная объемная активность которых хотя бы один раз повышается в направлении возрастающей конверсии исходных веществ), совместное применение водяного пара в качестве инертного газа-разбавителя и избытка молекулярного кислорода для парциально окисляемого соединения с 3 атомами углерода на соответствующих стадиях окисления (например, пропилен → акриловая кислота), по-видимому, также способствует образованию бензойной кислоты в качестве побочного продукта, как повышенные температуры реакций и степени превращения соответствующих соединений-предшественников с 3 атомами углерода на соответствующей стадии окисления (например, пропилена на первой стадии двухстадийного парциального окисления пропилена в акриловую кислоту, или акролеина на второй стадии парциального окисления пропилена в акриловую кислоту, или акролеина в независимом парциальном окислении его в акриловую кислоту, или пропана в одностадийном парциальном окислении его в акриловую кислоту). Приведенные выше предположения подтверждаются тем, что во многих случаях в качестве побочного продукта при получении акриловой кислоты обнаруживали не бензойную кислоту, а только бензальдегид. Бензойная кислота, напротив, появляется в качестве побочного продукта при получении акриловой кислоты, как правило, в сопровождении бензальдегида.

Как бензальдегид, так и бензойная кислота являются нежелательными примесями-спутниками акриловой кислоты. Нежелательными потому, что вызывают некоторые опасения как сравнительно активные ароматические соединения (это соответствующим образом относится и к сложным эфирам бензойной кислоты). А потому, если полученную акриловую кислоту и/или ее сложные алкиловые эфиры применяют для получения полимеров, которые используют в области гигиены (например, поглощающих влагу полимеров для детских пеленок), следует обращать особое внимание на то, чтобы используемые акриловая кислота и/или ее сложные алкиловые эфиры не содержали бензойной кислоты и бензальдегида.

Общеизвестно, что из газовой смеси продуктов гетерогенно-каталитического парциального окисления соединения-предшественника акриловой кислоты с 3 атомами углерода (например, пропилена) акриловую кислоту можно выделять с помощью комбинации различных способов разделения. При этом конкретная используемая комбинация, как правило, зависит от вида и количества различных сопутствующих компонентов акриловой кислоты, содержащихся в газовой смеси продуктов, а также от целевой чистоты акриловой кислоты, которая, как правило, определяется соответствующим ее применением.

Основным компонентом таких комбинаций различных способов разделения обычно являются термические способы разделения. В этом случае речь идет о тех из них, при исполнении которых в разделительные колонны, содержащие встроенные эффективные разделительные элементы, в противотоке вводят газообразный (восходящий) и жидкий (нисходящий) потоки веществ, причем благодаря градиентам между потоками осуществляется тепло- и массообмен, который в конечном счете и обеспечивает желательное разделение в колонне.

Примерами таких термических способов разделения являются (частичная) конденсация, фракционированная конденсация (ср.: немецкую заявку на патент DE-A 19924532) и ректификация. Получаемая в результате селективность здесь, прежде всего, основана на различии точек кипения акриловой кислоты и разных сопутствующих компонентов. Следующим примером является абсорбция. Здесь селективность основана, прежде всего, на различной растворимости акриловой кислоты и разных сопутствующих ей компонентов в абсорбционной жидкости. Сказанное выше относится также к термическим способам разделения отгонкой легких фракций (отгоняющийся газ захватывает из жидкости содержащиеся в растворе компоненты с различным химическим сродством) и десорбцией (процесс, обратный абсорбции; вещество, растворенное в жидкой фазе, отделяют путем понижения парциального давления). Понятие "термические способы разделения" включает, однако, также азеотропную перегонку или ректификации (они используют различную склонность акриловой кислоты и сопутствующих компонентов (разных компонентов акриловой кислоты в газовой реакционной смеси при парциальном окислении) к образованию азеотропных смесей с добавленными азеотропными разделительными агентами-переносчиками).

Различие точек кипения акриловой кислоты (141°С при 1 атм) и бензальдегида (178,1°С при 1 атм), как правило, оказывается недостаточным, чтобы применяя названные выше термические способы разделения, с соразмерными издержками количественно отделить бензальдегид от акриловой кислоты. Более того, последнее обычно достигается только при условии, что дополнительно используют различную реакционную способность бензальдегида и акриловой кислоты в отношении так называемых улавливающих реагентов (международный патент WO 03/014172), как например, гидрокарбонат аминогуанидина. В результате реакции альдегида с улавливающим реагентом образуется новый сопутствующий компонент, точка кипения которого значительно больше отличается от точки кипения акриловой кислоты, чем у самого альдегида, так что после успешного взаимодействия с улавливающим реагентом удается легко достичь количественного отделения путем ректификации. Альтернативой этому являются известные из европейской заявки на патент ЕР-А 1159249 данные, что бензальдегид и акриловую кислоту, содержащиеся в газовой смеси продуктов парциального окисления, можно разделить с помощью комбинации термического способа разделения (фракционированной конденсацией) и кристаллизации (суспензионной кристаллизацией) (ср. также немецкую заявку на патент DE-A 10247240).

В отличие от описанного выше различие точек кипения акриловой кислоты (141°С при 1 атм) и бензойной кислоты (250°С при 1 атм) так велико, что при использовании термического способа разделения, селективность которого основана на различных точках кипения компонентов смеси, обычно происходит количественное разделение акриловой и бензойной кислот (ср.: немецкие заявки на патент DE-A 10336386, DE-A 19740252, DE-A 10247240) (отделение других побочных компонентов часто производят путем кристаллизации после отделения бензойной кислоты). Недостатком такого термического разделения является то обстоятельство, что фракцию, обогащенную акриловой кислотой, при этом приходится извлекать из колонны со встроенными разделительными элементами выше ввода разделяемой смеси в колонну. Это рискованное предприятие требует все же очень больших расходов тепла, так как полное испарение всей акриловой кислоты является сравнительно затратным энергетически (высокая точка кипения, высокая энтальпия испарения, многократное испарение флегмы).

А потому задача настоящего изобретения состояла в том, чтобы разработать такой способ разделения акриловой и бензойной кислот, содержащихся, наряду с другими примесями, в качестве основного и побочного компонентов в газовой смеси продуктов гетерогенно-каталитического парциального газофазного окисления соединения-предшественника акриловой кислоты с 3 атомами углерода, который не требует описанных выше энергоемких способов разделения.

В соответствии с этим в распоряжение предоставлен способ разделения акриловой и бензойной кислот, содержащихся, наряду с другими примесями, в качестве основного и побочного компонентов в газовой смеси продуктов гетерогенно-каталитического парциального газофазного окисления соединения-предшественника акриловой кислоты с 3 атомами углерода, при исполнении которого акриловую и бензойную кислоты вместе с другими компонентами газовой смеси продуктов, кипящими ниже и выше акриловой кислоты, переводят из газовой смеси продуктов в жидкую фазу Р. Из полученной в результате этого жидкой фазы Р, применяя по меньшей мере один термический способ разделения, выделяют компоненты, более легкокипящие (по точкам кипения чистых веществ при 1 атм), чем бензойная и акриловая кислоты (но при отсутствии бензойной кислоты; "отсутствие" означает здесь меньше 10 мас.%, преимущественно меньше 5 мас.%, еще лучше - меньше 3 мас.%, или меньше 2 мас.%, или меньше 1 мас.%, и лучше всего - меньше 0,75 мас.%, или меньше 0,1 мас.% или 0 мас.%, в каждом отдельном случае в пересчете на содержание бензойной кислоты в жидкой фазе Р). После этого остается жидкая фаза Р*, которая содержит по меньшей мере 80 мас.% акриловой кислоты и, в пересчете на количество акриловой кислоты, по меньшей мере 0,1 мас.‰ (часто по меньшей мере 0,2 мас.‰, или по меньшей мере 0,3 мас.‰, или по меньшей мере 0,4 мас.‰, или по меньшей мере 0,5 мас.‰, или по меньшей мере 0,75 мас.‰, или по меньшей мере 1 мас.‰) бензойной кислоты. Предложенный способ отличается тем, что отделение бензойной кислоты от акриловой производят путем кристаллизации из жидкой фазы, причем акриловая кислота концентрируется в образующемся кристаллическом продукте, а бензойная кислота - в маточном растворе.

Способ согласно изобретению основан на неожиданных данных, что сопутствующий кристаллизации коэффициент обеднения ABZS (параметр процесса), как правило, имеет значение ≥15. При этом под коэффициентом обеднения ABZS в общем понимают соотношение количеств бензойной кислоты, оставшейся в маточном растворе, к бензойной кислоте, оставшейся в кристаллическом продукте (соответственно выраженное как мас.%, в пересчете на общую массу маточного раствора или кристаллического продукта). Для определения коэффициента ABZS, как правило, достаточно провести разделение кристаллический продукт/маточный раствор более чем на 90 мас.%, преимущественно более чем на 95 мас.%, или 97, или 98, или 99 мас.% их общей массы (влиянием остаточной влажности на кристаллический продукт, как правило, можно пренебречь). Величина ABZS≥15 подтверждает, что при образовании кристаллов акриловой кислоты в основном не происходит встраивания бензойной кислоты в кристалл. На этом основана выраженная эффективность порядка действий согласно изобретению.

Если побочными примесями акриловой кислоты являются диакриловая (ADA), уксусная (AES) и пропионовая (APS) кислоты, то соответствующий коэффициент обеднения, как правило, имеет значение ≤10. Это означает, что они встраиваются в кристаллы вместе с акриловой кислотой и их только с трудом можно экстрагировать из этих кристаллов, например, соответствующим промыванием последних.

Это означает, что отделение путем кристаллизации этих примесей от акриловой кислоты, как правило, требует применения малоэффективных и капиталоемких многоступенчатых способов кристаллизации, как, например, рекомендуется в европейской заявке на патент ЕР-А 616998 в виде многостадийной комбинации динамической и статической кристаллизации, и наряду с многостадийностью для этого необходимы по меньшей мере один динамический и один статический кристаллизаторы. Во всех случаях в особых условиях кристаллизации (ср., в частности, международные патенты WO 03/078378 и WO 01/77056) образуются кристаллические формы акриловой кислоты, из которых последующим промыванием расплавом чистой акриловой кислоты можно сравнительно хорошо удалить уксусную и пропионовую кислоты. Чем больше величина коэффициента ABZS, тем более привлекательно отделение бензойной кислоты от акриловой путем кристаллизации.

С помощью приведенных выше экспериментальных данных способ согласно изобретению открывает возможность при получении акриловой кислоты, пригодной для производства превосходных абсорбентов, по существу количественно удалить препятствующие такому применению примеси бензойной кислоты из жидкой фазы Р* на стадии кристаллизации с последующим промыванием кристаллов предварительно очищенным расплавом акриловой кислоты.

Словосочетания "акриловая кислота в качестве основного продукта" и "бензойная кислота в качестве побочного продукта" в данном тексте означают только то, что газовая смесь продуктов парциального окисления содержит существенно больше акриловой кислоты, чем бензойной (кислоты). Это означает, что акриловая кислота является желательным целевым продуктом парциального окисления, тогда как бензойная кислота - в сущности нежелательным побочным продуктом последнего.

Способ согласно изобретению особенно применим к таким жидким фазам Р*, содержание акриловой кислоты в которых составляет по меньшей мере 85 мас.%, или по меньшей мере 90 мас.%, или по меньшей мере 95 мас.%, или по меньшей мере 96 мас.%, или по меньшей мере 97 мас.%, или по меньшей мере 98 мас.%, или по меньшей мере 99 мас.%, или по меньшей мере 99,5 мас.% или больше.

При всех приведенных выше значениях содержания акриловой кислоты в жидкой фазе Р* (разумеется, и при содержании акриловой кислоты в жидкой фазе Р* 80 мас.%) содержание бензойной кислоты может составлять при этом, например, соответственно от 0,1 до 20 мас.‰, или от 0,2 до 15 мас.‰, или от 0,3 до 10 мас.‰, или от 0,4 до 8 мас.‰, или от 0,5 до 6 мас.‰, или от 0,75 до 4 мас.‰о, или от 1 до 3 мас.‰, в пересчете на все количество акриловой кислоты. Как правило, содержание бензойной кислоты в жидкой фазе Р*, в пересчете на содержащуюся в ней акриловую кислоту, не превышает 100 мас.‰, часто оно не больше 75 мас.‰, или не больше 50 мас.‰. Далее применение способа согласно изобретению особенно выгодно в том случае, если содержание бензойной кислоты в жидкой фазе Р* (отлично от 0 и) составляет по меньшей мере 50 мас.%, или по меньшей мере 75 мас.%, или по меньшей мере 100 мас.%, или по меньшей мере 125 мас.%, или по меньшей мере 150 мас.%, или по меньшей мере 175 мас.%, или по меньшей мере 200 мас.%, или по меньшей мере 250 мас.%, или по меньшей мере 300 мас.%, или по меньшей мере 400 мас.%, или по меньшей мере 500 мас.% от массового количества содержащегося в жидкой фазе Р* бензальдегида. Разумеется, подлежащая обработке жидкая фаза Р* согласно изобретению может и не содержать бензальдегида.

Способ согласно изобретению имеет особое значение в том случае, если его исполняют таким образом, что маточный раствор, остающийся при разделении кристаллизацией (из жидкой фазы Р*) хотя бы частично возвращается обратно, по меньшей мере в одном из термических способов разделения, использованных для получения жидкой фазы Р* из жидкой фазы Р, и/или по меньшей мере в одном из способов, использованных для полного перевода акриловой кислоты и бензойной кислоты, содержащихся в газовой смеси продуктов парциального газофазного окисления, в жидкую фазу Р (обычно ниже головки разделительной колонны, содержащей встроенные разделительные элементы).

Основная структура такого комбинированного применения радикального способа разделения путем кристаллизации и неточного способа разделения для получения жидкой фазы Р* из газовой смеси продуктов гетерогенно-каталитического парциального газофазного окисления по меньшей мере одного соединения-предшественника с 3 атомами углерода известна из немецкой заявки на патент DE-A 19606877.

При этом как неточный определяют такой способ разделения, при использовании которого композиция образующейся фазы, содержащей обогащенный целевой продукт, явным образом зависит от композиции става разделяемой смеси, в то время как обработка способом кристаллизации согласно изобретению является точным способом разделения, поскольку композиция образующихся кристаллов акриловой кислоты в значительной степени не зависит (в идеале совершенно не зависит) от состава жидкой фазы Р*. Это означает, что в случае точного способа разделения путем кристаллизации, с позиций термодинамики, достаточно установления единственного равновесия, чтобы достичь желательной селективности, тогда как в случае неточного способа разделения, с позиций термодинамики, необходимо, чтобы установление равновесия последовательно произошло несколько раз (ключевое слово: Mc Cabe Thiele Trennstufen), чтобы добиться существенной селективности.

Способ согласно изобретению в случае такой комбинации одного точного и хотя бы одного неточного способа разделения имеет большее значение, поскольку при непрерывном функционировании такого порядка действий уровень бензойной кислоты в обрабатываемой согласно изобретению жидкой фазе Р* поддерживается рециркуляцией маточного раствора, так как он обогащен бензойной кислотой. Это означает, что сравнительно малое содержание бензойной кислоты в газовой смеси продуктов гетерогенно-каталитического парциального газофазного окисления тоже может таким образом вырасти в серьезную проблему, которую можно преодолеть только благодаря тому, что, по данным согласно изобретению, коэффициент ABZS (для данного процесса) систематически имеет значение ≥15. Если бы коэффициент обеднения ABZS был ≤15, способ, исполненный как описано выше, был бы совершенно неэффективным. Особенно необходимая в промышленности эффективность достигается только благодаря тому, что коэффициент ABZS в случае способа согласно изобретению систематически имеет значение ≥15.

Такое положение дел актуально и в том случае, если с целью повышения выхода дополнительно кристаллизуют маточные растворы, получающиеся по способу согласно изобретению, или если содержащие бензойную кислоту смеси побочных продуктов, образующиеся в неточных способах разделения, также обрабатывают путем кристаллизации для повышения выхода.

Обработка жидкой фазы Р* согласно изобретению способом кристаллизации в принципе не имеет каких-либо ограничений, включая и способ отделения маточного раствора от кристаллической массы (пригодны все известные в технике способы разделения маточного раствора и кристаллизата, исполненные в цитируемых статьях, для потенциально применимых способов кристаллизации).

Это означает, что кристаллизацию можно проводить в одну или несколько стадий, в периодическом или непрерывном режиме. В частности, можно проводить также фракционированную кристаллизацию. Обычно при фракционированной кристаллизации все стадии, на которых получают более чистую чем подаваемая жидкая фаза кристаллическую акриловую кислоту (особенно по содержанию бензойной кислоты), называются стадиями очистки, а все другие - стадиями сепарации (отгонки). Многостадийный процесс целесообразно проводить по принципу противотока, при использовании которого на каждой стадии после кристаллизации кристаллическую массу отделяют от маточного раствора и этот кристаллизат подают на соответствующую стадию с более высокой степенью чистоты, тогда как остаток от кристаллизации подают на соответствующую стадию с более низкой степенью чистоты.

Как правило, температура жидкой фазы Р* во время разделения путем кристаллизации составляет от -25 до +14°C, особенно, от +12 до -5°C.

Способ согласно изобретению можно исполнять, например, в форме послойной кристаллизации (ср.: немецкую заявку на патент DE-OS 2606364, европейские заявки на патент ЕР-А 616998, ЕР-А 648520 и ЕР-А 776875). При этом кристаллическую массу вымораживают в виде непрерывных плотно прилегающих друг к другу слоев. Отделение выпавших кристаллов от остаточной жидкой фазы (маточного раствора) производят простым сливанием последнего. Принципиально различают "статический" и "динамический" способы послойной кристаллизации. Для динамической послойной кристаллизации характерна принудительная конвекция жидкой фазы Р*. Ее можно производить перекачиванием жидкой фазы Р* через циркуляционные трубы, при подаче жидкой фазы Р* в виде падающей пленки (например, согласно европейской заявке на патент ЕР-А 616998) или введением инертного газа в жидкую фазу Р*, или с помощью пульсации.

В случае статического процесса жидкая фаза Р* неподвижно покоится (например, находится в кожухотрубном или пластинчатом теплообменнике) и отделяется слоями с помощью медленного понижения температуры на второй стороне. После этого спускают остаточную жидкую фазу (маточный раствор), медленным повышением температуры из кристаллического слоя выпаривают более загрязненные фракции и затем расплавляют чистый продукт (ср.: международный патент WO 01/77056).

Предпочтительно, однако, согласно изобретению стадию кристаллизации применительно ко всем описанным жидким фазам Р* выполняют согласно способике международных патентов WO 01/77056), WO 02/055469 и WO 03/078378 в форме суспензионной кристаллизации.

При этом, как правило, при охлаждении жидкой фазы Р* получают кристаллическую суспензию, содержащую кристаллы акриловой кислоты, причем содержание бензойной кислоты в них менее значительно, а в остаточной жидкой фазе (маточном растворе) - более высокое, чем в очищаемой жидкой фазе Р* (в пересчете на соответствующее общее количество). При этом кристаллы акриловой кислоты могут расти, непосредственно находясь в суспензии, и/или осаждаться слоем на охлаждаемой стенке, с которой их затем соскребают и вновь суспендируют в остаточной жидкой фазе (маточном растворе).

Согласно изобретению применяются все суспензионные кристаллизаторы и способы суспензионной кристаллизации, приведенные в международных патентах WO 01/770560, WO 02/055469 и WO 03/078378, а также в Research Disclosure Database Number 496005 (опубликованной в августе 2005). Как правило, полученные при этом кристаллические суспензии акриловой кислоты содержат от 20 до 40 мас.% твердого вещества.

Далее применяются все способы разделения образовавшихся в суспензии кристаллов и оставшегося маточного раствора, упомянутые в названных выше WO-публикациях (например, механические способы разделения, такие как центрифугирование). Согласно изобретению разделение предпочтительно производят в промывной колонне (скруббере). Предпочтительно речь идет о промывной колонне с принудительным переносом выпавших кристаллов акриловой кислоты. При этом, как правило, объемная доля кристаллов в кристаллическом слое достигает значений >0,5. В типовом случае промывную колонну вводят в действие при значениях этого параметра от 0,6 до 0,75. В качестве промывной жидкости предпочтительно применяют расплав кристаллической акриловой кислоты, предварительно очищенной (выделенной) на этой колонне. Промывание обычно происходит в противотоке. Тем самым способ согласно изобретению, прежде всего, охватывает способы, которые включают следующие стадии процесса:

a) выкристаллизовывание акриловой кислоты из жидкой фазы Р*,

b) отделение кристаллов акриловой кислоты от оставшегося маточного раствора (остаточного расплава, остаточной жидкой фазы),

c) по меньшей мере, частичное плавление выделенной кристаллической акриловой кислоты и

d) по меньшей мере, частичный возврат расплавленных кристаллов акриловой

e) кислоты на стадию b) и/или стадию а).

Предпочтительно при этом стадия b) осуществляется путем противоточного промывания расплавом предварительно выделенной кристаллической акриловой кислоты, возвращенной на стадию b).

Согласно изобретению оказывается выгодным (но не является обязательным), чтобы при использовании способа согласно изобретению жидкая фаза Р* содержала воду, так как в соответствии с способикой международных патентов WO 01/77056 и WO 03/078378 образование кристаллов акриловой кислоты в присутствии воды обусловливает кристаллическую форму, особенно благоприятную для последующего отделения кристаллов от оставшегося маточного раствора. Это особенно справедливо в том случае, если кристаллизацию выполняют в форме суспензионной кристаллизации, и еще более справедливо, если последующее отделение маточного раствора выполняется в промывной колонне, и еще более справедливо, если при этом в качестве промывной жидкости применяют расплав кристаллической акриловой кислоты, уже очищенной на промывной колонне.

Это означает, что способ согласно изобретению включает, прежде всего, способы, при исполнении которых жидкую фазу Р*, подлежащую обработке способом кристаллизации, под действием охлаждения превращают в кристаллическую суспензию, состоящую из кристаллической массы акриловой кислоты и остаточной жидкой фазы (остаточного расплава), причем массовая доля бензойной кислоты в кристаллической массе акриловой кислоты меньше, а в остаточной жидкой фазе (маточном растворе) больше массовой доли бензойной кислоты в жидкой фазе Р*. Из этой суспензии при необходимости механически отделяют часть оставшегося маточного раствора и кристаллы акриловой кислоты освобождают от остающегося маточного раствора при условии, что

a) жидкая фаза Р*, в пересчете на содержащуюся в ней акриловую кислоту, содержит по меньшей мере 50 мас. частей на млн., или от 0,20 до 20, часто до 15 или до 10 мас.% воды, и

b) в качестве промывной жидкости используется расплав очищенной в промывной колонне кристаллической акриловой кислоты.

Далее согласно изобретению оказывается выгодным, если содержание воды в жидкой фазе Р* при описанном выше порядке действий (или в целом при применении способа согласно изобретению), в пересчете на содержащуюся в жидкой фазе Р* акриловую кислоту, составляет 0,2, или от 0,4 до 8, или до 10, или до 20 мас.%.

Все вышесказанное, кроме того, прежде всего, справедливо в том случае, если используется промывная колонна с принудительным переносом кристаллов акриловой кислоты, и прежде всего в том случае, если колонна, в соответствии с международным патентом WO 01/77056, представляет собой гидравлическую или механическую промывную колонну и эксплуатируется, как там исполнено.

Все вышесказанное, кроме того, прежде всего, справедливо в том случае, если промывная колонна исполнена и эксплуатируется в соответствии со способами международных патентов WO 03/041832, а также WO 03/04183.

В принципе парциальное гетерогенно-каталитическое газофазное окисление и, прежде всего, применение способа разделения согласно изобретению можно проводить на уровне современной техники (принимают во внимание, что используемое для получения исходной реакционной газовой смеси исходное соединение-предшественник с 3 атомами углерода может иметь меньшую степень чистоты).

Это означает, что его можно исполнять таким образом, как описано в немецких заявках на патент DE-A 10351269, DE-A 10245585, немецком патенте 1020050227988, европейской заявке на патент ЕР-А 1695954, немецкой заявке на патент DE-A 10351269, европейских заявках на патент ЕР-А 990636, ЕР-А 1106598, немецких заявках на патент DE-102 005010111, DE-A 1020050130399, DE-A 102004025445, DE-A 102004021764, DE-A 10338529, DE-A 10337788, DE-A 10360396, DE-A 10316465, DE-A 10313210, DE-A 10313214, DE-A 10313213, DE-A 10313212, немецком патенте 102005062026.4, немецких заявках на патент DE-10313211, DE-A 10313208 и DE-A 10313209, а также на описанном в этих текстах уровне техники.

Способ согласно изобретению особенно применим к газовой смеси продуктов двухстадийного гетерогенно-каталитического парциального газофазного окисления пропилена в акриловую кислоту. На первой стадии реакции в основном пропилен частично окисляется в акролеин, а на второй стадии реакции полученный на первой стадии акролеин частично окисляется в акриловую кислоту. Обычно при этом на вторую стадию реакции акролеин подают в виде компонента газовой смеси продуктов первой стадии реакции, при необходимости дополненной молекулярным кислородом или смесью молекулярного кислорода и инертного газа.

Способ согласно изобретению, прежде всего, актуален в том случае, если степень превращения пропилена UP при его частичном окислении составляет ≥91 мольн.%, или ≥92 мольн.%, или ≥93 мольн.%, или ≥94 мольн.%, или ≥95 мольн.%, или ≥96 мольн.%, или ≥97 мольн.%, или ≥98 мольн.%, или ≥99 мольн.%.

Далее способ согласно изобретению, прежде всего, актуален в том случае, если степень превращения акролеина UA при его частичном окислении составляет ≥96 мольн.%, или ≥97 мольн.%, или ≥98 мольн.%, или ≥98,5 мольн.%, или ≥99 мольн.%, или ≥99,5 мольн.%, или ≥99,8 мольн.% или больше.

Это обусловлено тем, что вышеупомянутых величин степени превращения (они всегда относятся к однократному прохождению газовой реакционной смеси через слой катализатора) при применении одной и той же каталитической системы обычно добиваются в том случае, если выбирают повышенную температуру на соответствующей стадии реакции и/или применяют загрузку катализаторами с повышенной активностью. И то и другое способствует образованию бензойной кислоты в качестве побочного продукта.

Вышесказанное особенно справедливо в случае уже рассмотренного двухстадийного парциального окисления пропилена в акриловую кислоту.

Слой катализатора гетерогенно-каталитического парциального окисления соединения-предшественника с 3 атомами углерода, как правило, является неподвижным. Особенно активны такие (стационарные) катализаторы парциального окисления пропилена, действующим началом которых является композиция смешанных оксидов металлов, удельная поверхность которых составляет от 0,1 до 120 м2/г, или от 0,2 до 50 м2/г, или от 1 до 20 м2/г, или от 2 до 10 м2/г.

Далее для активности (неподвижных) катализаторов парциального окисления пропилена в акролеин оказывается благоприятным, если численно наиболее частый диаметр пор действующего начала композиции смешанных оксидов металлов составляет от 0,1 до 1 мкм.

В соответствии с этим (неподвижные) катализаторы парциального окисления пропилена в акролеин имеют повышенную активность особенно в том случае, если в действующей массе смешанных оксидов металлов налицо комбинация вышеупомянутого численно наиболее частого диаметра пор и одного из указанных выше значений удельной поверхности.

Общий объем пор вышеупомянутых смешанных металлооксидных композиций (катализаторов) с повышенной активностью выгодно составляет при этом одновременно от 0,1 до 1,0 мл/г, большей частью от 0,10 до 0,80 мл/г, или от 0,20 до 0,40 мл/г.

Часто бывает уже достаточно, если катализаторы гетерогенно-каталитического парциального окисления пропилена в акролеин включают вышеупомянутые катализаторы.

Особенно активны такие (стационарные) катализаторы парциального окисления акролеина (особенно в качестве второй стадии двухстадийного парциального окисления пропилена в акриловую кислоту), действующим началом которых является композиция смешанных оксидов металлов, удельная поверхность которых составляет от 0,1 до 150 м2/г, или от 0,2 до 50 м2/г, или от 1 до 20 м2/г, или от 2 до 10 м2/г.

Далее для активности (неподвижных) катализаторов парциального окисления акролеина в акриловую кислоту оказывается благоприятным, если численно наиболее частый диаметр пор действующей массы смешанных оксидов металлов составляет от 0,1 до 1 мкм.

В соответствии с этим (неподвижные) катализаторы парциального окисления акролеина в акриловую кислоту имеют повышенную активность особенно в том случае, если в действующей массе смешанных оксидов металлов налицо комбинация вышеупомянутого численно наиболее частого диаметра пор и одного из указанных выше значений удельной поверхности.

Общий объем пор вышеупомянутых смешанных металлооксидных катализаторов с повышенной активностью выгодно составляет при этом одновременно от 0,1 до 0,90 мл/г, большей частью от 0,20 до 0,80 мл/г, или от 0,30 до 0,70 мл/г.

Часто бывает уже достаточно, если катализаторы гетерогенно-каталитического парциального окисления акролеина в акриловую кислоту включают вышеупомянутые катализаторы.

В принципе в обоих упомянутых выше случаях исполнения парциального окисления удельная объемная активность слоя катализатора (особенно неподвижного катализатора) может оставаться постоянной в направлении потока реакционной газовой смеси на протяжении всего потока. Особая значимость способа согласно изобретению возрастает, однако, в том случае, если эта удельная объемная активность (неподвижного) слоя катализатора в направлении потока реакционной газовой смеси в соответствующем случае повышается по меньшей мере один раз (непрерывно, или рывком, или ступенчато). Далее во всех вышеупомянутых случаях оказывается выгодным, если состав действующей композиции (катализатора) не изменяется на протяжении всего потока.

Вышеупомянутые катализаторы могут быть как нанесенными, так и изготовленными из сплошного материала. Геометрия катализаторов в принципе может быть произвольной. Применяют шарики, многоугольники, сплошные цилиндры, а также колечки. Целесообразно, чтобы размер гранул катализатора составлял от 1 до 10 мм или от 2 до 8 мм. Под этим понимают самое большое расстояние по прямой между двумя точками на поверхности гранулы катализатора. На удельную объемную активность слоя катализатора можно воздействовать соответствующим разбавлением катализатора в основном инертными формовками (гранулами разбавителя). Их геометрия может в основном соответствовать геометрии гранул катализатора. В качестве материала для таких инертных формовок в принципе применяют все те, которые подходят и как материал носителя для нанесенных катализаторов, пригодных согласно изобретению. Такими материалами, прежде всего, являются непористые оксиды, как оксид алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния, силикаты, например, силикат магния, или алюминия, или минерал стеатит.

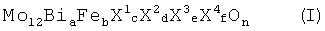

Целесообразно, чтобы действующие композиции смешанных оксидов металлов в катализаторах парциального окисления пропилен → акролеин с повышенной активностью содержали элементы металлов молибдена (Мо), железа (Fe) и висмута (Bi). Особенно высокую активность они имеют в том случае, если их стехиометрия удовлетворяет следующей формуле:

где X1 = никель (Ni) и/или кобальт Со)

X2 = таллий (Tl), щелочной металл и/или щелочноземельный металл,

X3 = цинк (Zn), фосфор (P), мышьяк (As), бор (B), сурьма (Sb), олово (Sn), церий (Се), свинец (Pb) и/или вольфрам (W),

X4 = кремний (Si), алюминий (Al), титан (Ti) и/или цирконий (Zr),

а = от 0,5 до 5,

b = от 0,01 до 5, преимущественно от 2 до 4,

с = от 0 до 10, преимущественно от 3 до 10

d = от 0 до 2, преимущественно от 0,02 до 2,

е = от 0 до 8, преимущественно от 0 до 5,

f = от 0 до 10 и

n = число, которое определяется валентностью и численностью отличных от кислорода элементов в (I).

Вышеупомянутое особенно справедливо в том случае, если активная композиция имеет уже рассмотренные характеристики удельной поверхности и объема пор.

По технологии применения целесообразно, чтобы действующие композиции смешанных оксидов металлов в катализаторах парциального окисления акролеин → акриловая кислота с повышенной активностью содержали элементы металлов молибдена (Мо) и ванадия (V). Особенно высокую активность они имеют в том случае, если их стехиометрия удовлетворяет следующей формуле:

где X1 = вольфрам (W), ниобий (Nb), тантал (Та), хром (Cr) и/или церий (Се),

X2 = медь (Cu), никель (Ni), кобальт (Со), железо (Fe), марганец (Mn) и/или цинк (Zn),

X3 = сурьма (Sb) и/или висмут (Bi),

X4 = один или несколько щелочных металлов

X5 = один или несколько щелочноземельных металлов,

X6 = кремний (Si), алюминий (Al), титан (Ti) и/или цирконий (Zr),

а = от 1 до 6,

b = от 0,2 до 4,

с = от 0,5 до 18

d = от 0 до 40,

е = от 0 до 2,

f = от 0 до 4

g = от 0 до 40 и

n = число, которое определяется валентностью и численностью отличных от кислорода элементов в (II).

Особенно активными вариантами исполнения среди активных смешанных оксидов металлов (II) являются те, которые включают нижеследующие значения переменных в общей формуле (II):

X1 = вольфрам (W), ниобий (Nb), и/или хром (Cr),

X2 = медь (Cu), никель (Ni), кобальт (Со) и/или железо (Fe),

X3 = сурьма (Sb),

X4 = натрий (Na) и/или калий (К)

X5 = кальций (Са), стронций (Sr) и/или барий (Ва),

X6 = кремний (Si), алюминий (Al) и/или титан (Ti),

а = от 1,5 до 5,

b = от 0,5 до 2,

с = от 0,5 до 3,

d = от 0 до 2,

е = от 0 до 0,2,

f = от 0 до 1 и

n = число, которое определяется валентностью и численностью отличных от кислорода элементов в (II).

Преимущественно процессы парциального гетерогенно-каталитического газофазного окисления соединения-предшественника с 3 атомами углерода проводят в кожухотрубных реакторах. Слой катализатора находится в реакционных трубах кожухотрубного реактора. Каталитические трубки омываются жидким теплоносителем (как правило, расплавом металла или жидким металлом), чтобы отводить теплоту реакции.

Нагрузка слоя (неподвижного) катализатора пропиленом или акролеином в обоих случаях может составлять ≥70 Нл/л*м, или ≥90 Нл/л*м, или ≥110 Нл/л*м, или ≥130 Нл/л*м, или ≥140 Нл/л*м, или ≥160 Нл/л*м, или ≥180 Нл/л*м, или ≥240 Нл/л*м, или ≥300 Нл/л*м. Как правило, однако, она составляет ≥600 Нл/л*м (величины нагрузки при этом соответственно пересчитаны на объем слоя неподвижного катализатора, за исключением совместно использованных при необходимости секторов, которые состоят исключительно из инертного материала).

Под словами "нагрузка слоя (неподвижного) катализатора исходной реакционной газовой смесью" в данном тексте понимают количество этой смеси в нормальных литрах (Нл; объем в литрах, который заняло бы соответствующее количество исходной реакционной газовой смеси при нормальных условиях, т.е. при 25°C и 1 бар), которое проходит в час через 1 литр слоя неподвижного катализатора. Нагрузку слоя (неподвижного) катализатора можно также пересчитать только на один компонент исходной реакционной газовой смеси. Тогда это означает количество этого компонента в нормальных литрах, которое проходит в час через 1 литр слоя (неподвижного) катализатора в виде компонента соответствующей исходной реакционной газовой смеси.

Под определением "инертный газ" в данном тексте в общем понимают такие газы, которые остаются химически неизменными в ходе парциального окисления (или сами по себе) по меньшей мере на 95 моль %, предпочтительно по меньшей мере на 97 мольн.% и в высшей степени предпочтительно - на 99 моль % или больше.

Температура реакции при парциальном окислении пропилен → акролеин составляет, как правило, от 270 до 450°C или от 280 до 420°C, предпочтительно - от 300 до 380°C. Температура реакции при парциальном окислении акролеин → акриловая кислота составляет, как правило, от 200 до 370°C или от 200 до 320°C, предпочтительно - от 220 до 300°C.

Рабочее давление в процессах парциального окисления согласно изобретению может быть как ниже нормального давления (например, реакционная газовая смесь просасывается до 0,5 атм), так и выше нормального давления. В типичном случае рабочее давление имеет значения от 1 до 5 атм, часто от 1,5 до 3,5 атм. Обычно рабочее давление в процессах парциального окисления согласно изобретению не превышает 100 атм.

В качестве источника молекулярного кислорода, необходимого при парциальном окислении как окислитель, применяют как обычный воздух, так и воздух, обедненный молекулярным азотом.

Выбор катализаторов, применяемых для парциального окисления пропилена (в акролеин) или акролеина (в акриловую кислоту), как правило, производится таким образом, чтобы селективность образования целевого продукта (акролеина или акриловой кислоты) составляла, как правило ≥83 мольн.%, часто ≥85 мольн.%, или ≥88 мольн.%, часто ≥90 мольн.%, или ≥93 мольн.% или больше.

Типичные исходные реакционные газовые смеси для парциального окисления пропилена (в акролеин) могут, например, содержать:

столько молекулярного кислорода, чтобы молярное отношение молекулярного кислорода к пропилену составляло от 1:1 до 3:1, и оставшееся до 100 объемн.% общей суммы количество молекулярного азота.

В качестве альтернативы реакционная газовая смесь для парциального окисления пропилена (в акролеин) может содержать:

Реакционная газовая смесь для парциального окисления пропилен → акролеин может также содержать до 20 объемн.% водорода (H2).

Исходные реакционные газовые смеси для парциального окисления акролеина (в акриловую кислоту) содержат, например:

или

Согласно изобретению особенно актуальны такие процессы парциального окисления пропилена (в акролеин) или акролеина (в акриловую кислоту), в которых газовая смесь продуктов еще содержит от ≥0 до 4 объемн.% (например, до 0,5 объемн.%, или до 1 объемн.%, или до 1,5 объемн.%, или до 2 объемн.%, или до 2,5 объемн.%) молекулярного кислорода.

В принципе органические компоненты, содержащиеся в жидкой фазе Р*, можно определить способом газовой хроматографии.

Для перевода акриловой кислоты и бензойной кислоты, содержащихся в газовой смеси продуктов проводимого согласно изобретению парциального окисления, в жидкую фазу Р в принципе применяют способы абсорбции и/или конденсации.

В качестве абсорбента при этом применяют, например, воду, водные растворы (они могут содержать, например, от 0,1 до 10 мас.% уксусной кислоты, от 0,1 до 5 мас.% акриловой кислоты и от 80 до 99,8 мас.% воды) и/или органические (особенно гидрофобные) растворители (например, дифениловый эфир, дифенил- и/или диметилфталат). Перед абсорбцией технологически целесообразно сначала подвергнуть газовую смесь продуктов парциального окисления прямому и/или косвенному охлаждению.

Согласно изобретению подходящие способы абсорбции и/или конденсации излагают, например, описания немецкой заявки на патент DE-A 10336386, международной заявки на патент WO 01/96271, немецких заявок на патент DE-A 19631645, DE-A 19501325, европейской заявки на патент ЕР-А 982289, немецкой заявки на патент DE-A 19838845, международной заявки на патент WO 02/076917, европейских заявок на патент ЕР-А 1695954, ЕР-А 695736, ЕР-А 778225, ЕР-А 1041062, ЕР-А 982287, ЕР-А 982288, заявки на патент США US 2004/0242826, европейских заявок на патент ЕР-А 792867, ЕР-А 784046, ЕР-А 695736, ЕР-А 1125912, ЕР-А 1388533 и касающаяся этого цитируемая в этих описаниях литература.

Перевод акриловой кислоты и бензойной кислоты, содержащихся в газовой смеси продуктов, в жидкую фазу, может, однако, происходить также путем конденсации компонентов газовой смеси, кипящих выше, чем вода.

Как абсорбционный, так и конденсационный перевод акриловой кислоты и бензойной кислоты в жидкую фазу, а также их перевод в жидкую фазу Р* обычно производят на разделительных колоннах, содержащих встроенные эффективные разделительные элементы (для увеличения поверхности обмена). Применение абсорбции и конденсации на практике может взаимно накладываться и перекрываться.

Разделительные колонны, подходящие для вышеупомянутых способов абсорбции и/или конденсации, описаны, прежде всего, в немецкой заявке на патент DE-A 10336386, европейской заявке на патент ЕР-А 1125912 и заявке на патент США US 2004/0242826 А1.

В качестве эффективных разделительных элементов при этом в принципе применяют все известные устройства такого рода. Это означает, что в качестве эффективных разделительных элементов можно применять также тарелки, например колпачковые тарелки, двухпоточные тарелки или клапанные тарелки, насадки, как например кольца Рашига, или набивки, например, Sulzer-Packungen.

Как правило, при этом газовую смесь продуктов парциального окисления, при необходимости предварительно охлажденную, подают в разделительную колонну восходящим потоком снизу вверх. При абсорбционной конденсации, как правило, абсорбент обычно движется (подается) в разделительную колонну сверху вниз.

Из разделительной колонны жидкую фазу Р*, содержащую акриловую и бензойную кислоты, технологически можно извлекать или из кубовой жидкости, или через боковой спуск (для жидкости) ниже уровня подачи газовой смеси продуктов, охлажденной в случае необходимости.

Применяя по меньшей мере один термический способ разделения, теперь из жидкой фазы Р отделяют компоненты, более легкокипящие (при атмосферном давлении), чем бензойная кислота и акриловая кислота.

Согласно изобретению преимущественно по меньшей мере один термический способ разделения применяют таким образом, чтобы отделение легкокипящих включало компоненты жидкой фазы Р, температуры кипения которых в виде чистых веществ и при атмосферном давлении ≤ температуры кипения воды.

Особенно подходящим применяемым термическим способом разделения является способ отгона легкокипящих веществ с помощью газа (например, воздуха, молекулярного азота или другого газа).

Для этого газ пропускают через жидкую фазу (по выгодной технологии - противотоком в разделительную колонну, содержащую эффективные разделительные элементы) и при этом прохождении отгоняются содержащиеся в жидкой фазе легкокипящие компоненты. Преимущественно жидкую фазу Р для этого предварительно нагревают. Целесообразно производить отгон при рабочем давлении ниже атмосферного.

Это последнее действие сближает отгон легкокипящих веществ с десорбцией. Разумеется, десорбцию можно также независимо применять для отделения легкокипящих (веществ).

В качестве альтернативы отгону легкокипящих и/или десорбции или также следом за ними можно проводить отделение легкокипящих ректификацией. Целесообразно такое отделение, особенно принимая во внимание ограничение (для легкокипящих) точкой кипения воды, хотя бы частично проводить как азеотропную ректификацию. В качестве подходящих в этом отношении разделительных агентов следует назвать, например, гептан, диметилциклогексан, этилциклогексан, толуол, этилбензол, октан, хлорбензол, ксилол или смеси (например, смесь из 60 мас.% толуола и 40 мас.% гептана). В качестве альтернативного разбавителя можно применять также метилизопропилкетон или изопропилацетат.

Другие подходящие азеотропные разделительные агенты публикуют патент US 2004/0242826, европейские заявки на патент ЕР-А 778255 и ЕР-А 695736 и цитированные в этих описаниях данные современной техники. Обычно названные выше процессы ректификации также преимущественно проводят при рабочем давлении ниже атмосферного. Разумеется, любой из вышеупомянутых термических способов разделения можно применять как независимо (самостоятельно), так и в комбинации с другими (упомянутыми термическими способами разделения).

Поскольку термические способы разделения согласно изобретению применяются только для отделения легколетучих, то в качестве еще одного преимущества способа согласно изобретению выступает особо ничтожный объем нежелательного образования полимеров и/или особенно малая потребность в ингибиторах полимеризации.

Разумеется, однако, все стадии способа, названные в этом описании, также проводили в присутствии ингибиторов полимеризации. При этом можно действовать в соответствии с уровнем современной техники. Выдающееся положение среди общей массы имеющихся в распоряжении стабилизаторов акриловой кислоты занимают дибензо-1,4-тиазин (PTZ), 4-гидрокси-2,2,6,6-тетра-метилпиперидин-1-оксил (4-ОН-ТЕМРО) и п-метоксифенол (MEHQ), которые могут быть компонентами обрабатываемых смесей, особенно жидких фаз, в каждом случае или по отдельности, или попарно, или в виде тройной смеси. Обычно общее количество ингибиторов полимеризации в жидких фазах, содержащих акриловую кислоту, в пересчете на общую массу последней (содержащейся в них акриловой кислоты), составляет от 0,001 до 2 мас.%.

После проведения описанного отделения легкокипящих, как правило, остается жидкая фаза Р*, которая содержит по меньшей мере 80 мас.% акриловой кислоты и, в пересчете на общее содержание акриловой кислоты, по меньшей мере 0,1 мас.%о бензойной кислоты. Жидкая фаза Р*, в пересчете на содержащуюся в ней акриловую кислоту, преимущественно содержит, по меньшей мере 50 мас. частей на млг, или по меньшей мере 0,2 мас.%, или от 0,2 до 15 мас.% воды.

Ввиду нежелательного образования олигомеров акриловой кислоты (продукты реакции Михаэля) в жидких фазах, содержащих акриловую кислоту, предоставленных самим себе, разделение жидкой фазы Р* путем кристаллизации согласно изобретению применяют по возможности немедленно после ее получения. Благодаря термическому обратному расщеплению олигомеров акриловой кислоты, также накапливающихся в маточных растворах, можно регенерировать содержащуюся в них акриловую кислоту и возвратить ее на обработку одним из термических способов разделения, применяемых для получения жидкой фазы Р и/или Р*.

Как правило, к способу согласно изобретению примыкает способ, при исполнении которого кристаллическую акриловую кислоту расплавляют и путем радикальной полимеризации превращают в соответствующий полимер. Часто в случае названных выше полимеров речь идет о полиакрилатах с превосходными впитывающими свойствами.

Примеры

Применяли реактор с мешалкой, с внутренним объемом 2 литра. Геометрия реактора цилиндрическая, с внутренним диаметром 110 мм. Реактор был изготовлен из стекла, однако дно его было изготовлено из спецстали, с двойными стенками. Толщина стальной стенки составляла 2 мм. Расстояние между стенками составляло около 1 см. Пространство между стенками омывалось в качестве охлаждающей среды смесью, состоящей из 30 мас.% воды, 40 мас.% метанола и 30 мас.% этиленгликоля (по меньшей мере 75 л/час).

Содержимое реактора перемешивали 2-лопастной мешалкой (высота лопасти составляла 50 мм, диаметр 57 мм, число оборотов - 500 об/мин).

Во всех опытах реактор заполняли от 1500 до 1650 г чистой акриловой кислотой (содержание акриловой кислоты составляло ≥99,5 мас.%) и вводили примесь бензойной кислоты в различном содержании (ее температура составляла 25°C). Содержание воды составляло 148 мас. частей на млн. Кроме того, полимеризацию чистых акриловых кислот ингибировали содержанием приблизительно 250-270 мас. частей на млн фенотиазина (ФТЗ). Температуру охлаждающей среды (соответственно, начиная от стартовой температуры 11°C) непрерывно понижали со скоростью от 15 до 60 К/час.

Процесс кристаллизации прерывали после того, как на дне реактора осаждалась масса М кристаллического слоя с толщиной d около 10 мм. Реактор был установлен с возможностью вращения. После прекращения процесса кристаллизации реактор поворачивали вверх дном, чтобы дать стечь оставшемуся маточному раствору (маточной закваске). После этого собранный маточный раствор и выделенные кристаллы, соответственно, анализировали на содержание в них бензойной кислоты, а также по результатам анализа рассчитывали соответствующий коэффициент обеднения ABZS.

Полученные результаты представляет нижеследущая таблица. Дополнительно она показывает скорость роста кристаллов W в мм/мин и время охлаждения t в мин.

US Provisional Patent Application No. 60/852674, заявленная 19.10.2006, введена в данное сообщение литературной ссылкой. В отношении вышеназванного руководства возможны многочисленные изменения и отклонения от настоящего изобретения. Поэтому можно исходить из того, что изобретение в рамках внесенной заявки можно исполнять иначе, чем в ней описано.

Аллилакрилат, бензальдегид, кумарон и фурфурол в качестве примесей к акриловой кислоте также регулярно обнаруживают коэффициенты обеднения А>>20. Коэффициенты обеднения А для диакриловой, уксусной и пропионовой кислот в качестве примесей к акриловой кислоте, напротив, имеют значения <10. На этом фоне поражает найденное высокое значение коэффициента для бензойной кислоты.

Способ разделения акриловой и бензойной кислот, содержащихся в газовой смеси продуктов парциального окисления, в акриловую кислоту, при исполнении которого сначала акриловую и бензойную кислоты переводят в жидкую фазу, из которой затем с помощью термического способа разделения отделяют компоненты, более легкокипящие, чем бензойная и акриловая кислоты, а из оставшейся при этом жидкой фазы путем кристаллизации выделяют акриловую кислоту. Способ не требует энергоемких способов разделения. При образовании кристаллов акриловой кислоты в основном не происходит встраивания бензойной кислоты в кристалл. На этом основана выраженная эффективность порядка действий согласно заявленному способу. 21 з.п. ф-лы, 1 пр., 1 табл.

1. Способ разделения акриловой кислоты и бензойной кислоты, содержащихся в качестве главного и побочного продуктов, наряду с другими компонентами, в газовой смеси продуктов парциального гетерогенно-каталитического газофазного окисления соединения-предшественника с 3 атомами углерода, при исполнении которого акриловую кислоту и бензойную кислоту вместе с другими компонентами газовой смеси продуктов, более легко- и более высококипящими, чем акриловая кислота, переводят из газовой смеси продуктов в жидкую фазу Р, и из образовавшейся в результате этого жидкой фазы Р, применяя по меньшей мере один термический способ разделения, отделяют компоненты, более легкокипящие, чем бензойная и акриловая кислоты, причем оставшаяся жидкая фаза Р* содержит по меньшей мере 80 мас.% акриловой кислоты и по меньшей мере 0,1 мас.‰ бензойной кислоты в пересчете на количество акриловой кислоты, отличающийся тем, что отделение бензойной кислоты от акриловой происходит при кристаллизации из жидкой фазы Р*, причем акриловая кислота накапливается в образующейся кристаллической массе, а бензойная кислота - в оставшемся маточном растворе.

2. Способ по п.1, отличающийся тем, что жидкая фаза Р* содержит по меньшей мере 90 мас.% акриловой кислоты.

3. Способ по п.1, отличающийся тем, что жидкая фаза Р* содержит по меньшей мере 95 мас.% акриловой кислоты.

4. Способ по п.1, отличающийся тем, что жидкая фаза Р* в пересчете на количество акриловой кислоты содержит по меньшей мере 0,3 мас. ‰ бензойной кислоты.

5. Способ по п.1, отличающийся тем, что жидкая фаза Р* в пересчете на количество акриловой кислоты содержит по меньшей мере 0,5 мас. ‰ бензойной кислоты.

6. Способ по п.1, отличающийся тем, что содержание бензойной кислоты в жидкой фазе Р* составляет по меньшей мере 50 мас.% от содержащегося в жидкой фазе Р* массового количества бензальдегида.

7. Способ по п.1, отличающийся тем, что содержание бензойной кислоты в жидкой фазе Р* составляет по меньшей мере 100 мас.% от содержащегося в жидкой фазе Р* массового количества бензальдегида.

8. Способ по п.1, отличающийся тем, что содержание бензойной кислоты в жидкой фазе Р* составляет по меньшей мере 150 мас.% от содержащегося в жидкой фазе Р* массового количества бензальдегида.

9. Способ по п.1, отличающийся тем, что маточный раствор, остающийся при разделении путем кристаллизации, хотя бы частично возвращают по меньшей мере в один из термических способов разделения, используемых для получения жидкой фазы Р* из жидкой фазы Р и/или по меньшей мере в один из способов, применяемых для совместного перевода в жидкую фазу Р акриловой кислоты и бензойной кислоты, содержащихся в газообразных продуктах парциального газофазного окисления.

10. Способ по п.1, отличающийся тем, что выделение акриловой кислоты кристаллизацией из фазы Р* производят в одну стадию.

11. Способ по п.1, отличающийся тем, что выделение акриловой кислоты кристаллизацией из фазы Р* происходит многостадийно.

12. Способ по п.1, отличающийся тем, что выделение акриловой кислоты кристаллизацией производят путем послойной кристаллизации.

13. Способ по п.1, отличающийся тем, что выделение акриловой кислоты кристаллизацией производят путем суспензионной кристаллизации.

14. Способ по п.13, отличающийся тем, что полученную кристаллическую суспензию отделяют от оставшегося маточного раствора в промывной колонне.

15. Способ по п.14, отличающийся тем, что в качестве промывной жидкости используют расплав кристаллической акриловой кислоты, предварительно выделенной в промывной колонне.

16. Способ по п.1, отличающийся тем, что в дополнение к выкристаллизовыванию акриловой кислоты из жидкой фазы Р* (стадия а) он включает следующие стадии:

b) отделение кристаллической акриловой кислоты от оставшегося маточного раствора,

c) по меньшей мере частичное расплавление выделенной кристаллической акриловой кислоты и

d) по меньшей мере частичный возврат расплавленной кристаллической акриловой кислоты на стадию b) и/или на стадию a).

17. Способ по п.1, отличающийся тем, что жидкая фаза содержит по меньшей мере 150 мас. частей на млн. воды.

18. Способ по п.1, отличающийся тем, что перевод (в жидкую фазу) акриловой кислоты и бензойной кислоты, содержащихся в газовой смеси продуктов парциального газофазного окисления, производится путем абсорбции водным раствором.

19. Способ по п.1, отличающийся тем, что соединением-предшественником с 3 атомами углерода является пропилен.

20. Способ по п.1, отличающийся тем, что соединением-предшественником с 3 атомами углерода является пропан.

21. Способ по п.1, отличающийся тем, что соединением-предшественником с 3 атомами углерода является акролеин и его конверсия в парциальном окислении составляет ≥99,5 мол.%.

22. Способ по одному из пп.1-21, отличающийся тем, что к нему примыкает способ, при исполнении которого кристаллическую акриловую кислоту расплавляют и радикальной полимеризацией превращают в соответствующий полимер.

| US 6433222 B1, 13.08.2002 | |||

| RU 2001123924 A, 20.07.2003 | |||

| US 6448849 B1, 10.09.2002 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP 792867 A, 03.09.1997. | |||

Авторы

Даты

2012-05-10—Публикация

2007-10-17—Подача