Настоящее изобретение относится к способу получения акролеина, акриловой кислоты или их смеси из пропана, в соответствии с которым

А) на вход в первую реакционную зону А подают поток исходной реакционной газовой смеси А, полученной объединением, по меньшей мере, четырех отличающихся друг от друга газообразных исходных потоков 1, 2, 3 и 4, причем газообразные исходные потоки 1, 2 и 3 содержат пропан, газообразным исходным потоком 4 является молекулярный водород и газообразным исходным потоком 3 является свежий пропан,

поток исходной реакционной газовой смеси А пропускают, по меньшей мере, через один слой катализатора первой реакционной зоны А, на котором в результате гетерогенно катализируемого частичного дегидрирования пропана, осуществляемого, при необходимости, при подаче других газовых потоков, образуется поток газовой смеси продуктов реакции А, содержащий пропан и пропилен,

поток газовой смеси продуктов реакции А выводят из первой реакционной зоны А через соответствующий выпуск, при этом разделяя его на два частичных потока 1 и 2 одинакового состава, и частичный поток 1 газовой смеси продуктов реакции А в соответствии с первым режимом рециркуляции возвращают в первую реакционную зону А в качестве газообразного исходного потока 1,

частичный поток 2 газовой смеси продуктов реакции А, при необходимости, направляют в первую зону разделения А, в которой выделяют частичное или большее количество содержащихся в нем компонентов, отличающихся от пропана и пропилена, в результате чего остается поток газовой смеси продуктов реакции А', содержащий пропан и пропилен,

частичный поток 2 газовой смеси продуктов реакции А или поток газовой смеси продуктов реакции А' используют во второй реакционной зоне В для питания, по меньшей мере, одного реактора окисления, в котором содержащийся в указанных потоках пропилен подвергают селективному гетерогенно катализируемому частичному газофазному окислению молекулярным кислородом, получая поток газовой смеси продуктов реакции В, состоящий из акролеина, акриловой кислоты или их смеси в качестве целевого продукта, непревращенного пропана и, при необходимости, непревращенного пропилена, а также избыточного молекулярного кислорода,

поток газовой смеси продуктов реакции В выводят из реакционной зоны В, во второй зоне разделения В выделяют содержащийся в нем целевой продукт и, по меньшей мере, частичное количество образующегося при этом остаточного газа, содержащего непревращенный пропан, молекулярный кислород, а также, при необходимости, непревращенный пропилен, и в соответствии со вторым режимом рециркуляции возвращают в реакционную зону А для использования в качестве газообразного исходного потока 2,

причем газообразные исходные потоки 2, 3 и 4, а также, при необходимости, дополнительные газообразные исходные потоки, отличающиеся от газообразного исходного потока 1, объединяют в поток газообразной рабочей смеси, который в качестве рабочего потока приводит в действие струйный насос, состоящий из сопла, смесительного участка, диффузора и всасывающего патрубка,

причем перемещение дросселируемого соплом рабочего газа через смесительный участок и диффузор в месте входа в первую реакционную зону А, а также всасывающее действие всасывающего патрубка направлены в сторону выпуска потока газовой смеси продуктов реакции А из первой реакционной зоны А

и при этом благодаря создаваемому во всасывающем патрубке разрежению с разделением потока газовой смеси продуктов реакции А на два частичных потока 1 и 2 происходит всасывание частичного потока 1 газовой смеси продуктов реакции А, его перемещение через диффузор при одновременном смешивании с рабочим потоком на смесительном участке и выпуск образующегося при этом потока реакционной газовой смеси А в месте его входа в первую реакционную зону А.

Акриловая кислота в качестве продукта частичного окисления пропилена является важнейшим мономером, который сам по себе или в виде соответствующего сложных алкиловых эфиров используют, например, для производства клеев или суперабсорбирующих воду полимеров (смотри, например, международные заявки WO 02/055469 и WO 03/078378). Акролеин является важнейшим промежуточным продуктом, используемым, например, для синтеза глутарового альдегида, метионина, фолиевой кислоты и акриловой кислоты.

Известны способы синтеза акролеина и/или акриловой кислоты, в соответствии с которыми в результате частичного гетерогенно катализируемого дегидрирования пропана получают пропилен, который в присутствии непревращенного (инертного) пропана, являющегося компонентом подлежащей частичному окислению смеси, подвергают частичному гетерогенно катализируемому газофазному окислению молекулярным кислородом, приводящему к образованию смеси продуктов, содержащей акролеин и/или акриловую кислоту (смотри, например, немецкую заявку на патент DE-A 10245585 и цитированный в ней уровень техники).

В отличие от осуществляемого в присутствии кислорода экзотермического гетерогенно катализируемого окислительного дегидрирования, при котором не происходит промежуточного образования свободного водорода (водород, отрываемый от подлежащего дегидрированию пропана, непосредственно образует воду), соответственно при котором свободный водород невозможно обнаружить аналитически, под гетерогенно катализируемым дегидрированием в соответствии с настоящим описанием следует подразумевать «традиционное» дегидрирование, которое в отличие от окислительного дегидрирования протекает с эндотермическим тепловым эффектом (последующей стадией гетерогенно катализируемого дегидрирования может являться экзотермическое сгорание водорода) и при котором происходит, по меньшей мере, промежуточное образование свободного молекулярного водорода. Реализация подобного процесса, как правило, требует использования иных реакционных условий и иных катализаторов, нежели окислительное дегидрирование.

В соответствии с вышесказанным под свежим пропаном в настоящем описании подразумевают пропан, не участвовавший ни в дегидрировании в реакционной зоне А, ни в частичном окислении пропилена в акролеин и/или акриловую кислоту в реакционной зоне В. Подобный пропан предпочтительно вообще не принимал участия ни в каких химических реакциях. Как правило, его вводят в реакционную систему в виде сырого пропана, который предпочтительно соответствует спецификации, приведенной в немецких заявках на патент DE-A 10246119 и DE-A 10245585, и обычно содержит также незначительные количества отличающихся от пропана компонентов. Подобный сырой пропан может быть получен способом, описанным, например, в немецкой заявке на патент DE-A 102005022798. Сырой пропан обычно содержит, по меньшей мере, ≥90 мас.%, предпочтительно, по меньшей мере, ≥95 мас.% пропана.

Указанные выше способы, относящиеся к уровню техники, обычно реализуют в режиме рециркуляции, в соответствии с которым, по меньшей мере, частичное количество остаточного газа, который содержит непревращенный пропан, молекулярный кислород и, при необходимости, непревращенный пропилен, и остается после выделения целевых продуктов из смеси продуктов частичного окисления, содержащей непревращенный пропан, молекулярный кислород, а также, при необходимости, непревращенный пропилен, возвращают в зону гетерогенно катализируемого дегидрирования.

При этом в качестве исходной реакционной газовой смеси ранее (например, в немецких заявках на патент DE-A 102004032129 и DE-A 102005013039) в зону гетерогенно катализируемого дегидрирования пропана в пропилен предлагалось направлять смесь водяного пара, свежего пропана и указанного выше рециркулируемого газа. Причем целесообразный вариант предполагает осуществление гетерогенно катализируемого дегидрирования пропана в полочном реакторе, оптимальному расположению полок в котором соответствует последовательное радиальное или аксиальное упорядочение. В подобном полочном реакторе целесообразно использовать стационарные слои катализатора. В соответствии с предпочтительным вариантом подобный реактор оснащен тремя полками с катализатором. Согласно уровню техники гетерогенно катализируемое частичное дегидрирование пропана рекомендуется осуществлять в автотермическом режиме. Для реализации автотермического режима к пропущенной через первый слой катализатора реакционной газовой смеси и между (стационарными) слоями катализатора, следующими за первым (стационарным) слоем катализатора, добавляют ограниченное количество молекулярного кислорода (например, в виде воздуха). Благодаря этому происходит, как правило, катализируемое самими катализаторами дегидрирования ограниченное сгорание молекулярного водорода, который образуется в процессе гетерогенно катализируемого дегидрирования пропана (а также, при необходимости, сгорание минимального количества пропана), причем соответствующий экзотермический тепловой эффект в основном позволяет поддерживать необходимую температуру дегидрирования (адиабатический реактор).

Согласно сравнительным примерам 1, 3 и 4, приведенным в немецкой заявке на патент DE-A 102004032129, а также согласно примеру осуществления изобретения, приведенному в немецкой заявке на патент DE-A 102005010111, частичное гетерогенно катализируемое дегидрирование пропана указанного выше типа реализуют в полочном реакторе дегидрирования (содержащем три полки со слоями катализатора) посредством трех последовательно соединенных трубчатых реакторов дегидрирования. Однако согласно указанным выше сравнительным примерам и примеру осуществления изобретения вместо последовательного соединения трубчатых реакторов может быть использован также показанный на Фиг.1 и 2 (адиабатический) полочный реактор (с тремя находящимися на соответствующих полках стационарными слоями катализатора).

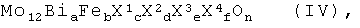

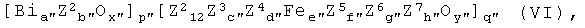

Как показано на Фиг.1, реакционная смесь проходит через насыпные слои катализатора (2) полочного реактора в направлении снаружи внутрь. В отличие от этого реакционная смесь проходит через насыпные слои катализатора (2), загруженного в показанный на Фиг.2 полочный реактор, в направлении изнутри наружу. На Фиг.1 и 2 позицией (1) обозначена исходная реакционная газовая смесь, позициями (3) линии подачи воздуха и позициями (4) смесительные элементы.

Целесообразными являются следующие параметры реакторов (в пересчете на расход содержащегося в исходной реакционной газовой смеси пропана, составляющий 72280 кг/ч, и совокупный расход воздуха, составляющий 3496 кг/ч). Реактор согласно Фиг.1

При этом следует использовать катализатор из указанного выше соответствующего сравнительного примера или примера осуществления изобретения. То же относится к температуре реакции и составу исходной реакционной газовой смеси.

Целесообразным конструкционным материалом, предпочтительно используемым для изготовления всех узлов реактора, является специальная кремнийсодержащая сталь или, например, сталь марки 1.4841.

Реактор согласно Фиг.2

При этом следует использовать катализатор из указанного выше соответствующего сравнительного примера или примера осуществления изобретения. То же относится к температуре реакции и составу исходной реакционной газовой смеси. Целесообразным конструкционным материалом, предпочтительно используемым для изготовления всех узлов реактора, является специальная кремнийсодержащая сталь или, например, сталь марки 1.4841.

При этом гетерогенно катализируемое частичное дегидрирование пропана целесообразно осуществлять, используя катализатор, распределенный на трех полках реактора преимущественно таким образом, чтобы степень превращения пропана при однократном пропускании через реактор составляла около 20 мол.%. Указанной конверсии пропана соответствует селективность образования пропилена, как правило, составляющая 90 мол.%. По мере увеличения длительности эксплуатации катализатора максимум превращения пропана на отдельных полках реактора смещается в направлении пропускания реакционной газовой смеси от первых полок к последним. Катализатор подвергают регенерации, как правило, до того как указанный максимум сместится к третьей полке. Регенерацию катализатора предпочтительно следует осуществлять в момент времени, которому соответствует достижение одинаковой степени коксования катализатора на всех полках реактора.

Оптимальный суммарный расход пропана и пропилена, пропускаемого через общее количество загруженного в реактор (то есть находящегося на всех полках) катализатора, при рассмотренном выше гетерогенно катализируемом частичном дегидрировании пропана в общем случае составляет от 500 до 20000 нл/л·ч (в типичном случае от 1500 до 2500 нл/л·ч). При этом максимальная температура внутри каждого из стационарных слоев катализатора дегидрирования предпочтительно составляет от 500 до 600°С. В особенно предпочтительном варианте осуществления рассмотренной выше стадии гетерогенно катализируемого частичного дегидрирования пропана поступающая в полочный реактор реакционная газовая смесь состоит только из свежего пропана и газа, рециркулируемого со стадии частичного окисления, который содержит образующийся на этой стадии водяной пар в количестве, достаточном для обеспечения удовлетворительного срока службы катализатора дегидрирования пропана. Таким образом, указанные выше сравнительные примеры и пример осуществления изобретения могут быть реализованы в описанных полочных реакторах дегидрирования также и в случае отказа от добавления внешнего водяного пара. Что касается прочих условий дегидрирования, то справедливы соответствующие данные, приведенные в немецких заявках на патент DE-A 102005009885, DE-A 102005010111, DE-A 102005009891, DE-A 102005013039 и DE-A 102004032129. Как и в указанных документах, в настоящей заявке под расходом пропускаемой через слой катализатора реакционной газовой смеси подразумевают расход реакционной газовой смеси через литр слоя катализатора (например, стационарного слоя катализатора) в час, выраженный в нормальных литрах (нл), то есть в литрах, приведенных к нормальным условиям (0°С, 1 бар). Однако представленный указанным образом расход может относиться также только к одному из компонентов реакционной газовой смеси. В подобном случае речь идет о расходе именно этого компонента в нормальных литрах в час через литр слоя катализатора (загружаемые в реактор инертные материалы при расчете объема стационарного слоя катализатора не учитывают).

Расход поступающего в реактор исходного реакционного газа может быть отнесен также только к содержащемуся в одном слое катализатору, который может быть разбавлен инертным материалом (в этом случае особо указывают количество катализатора).

Недостаток рассмотренного выше способа согласно уровню техники состоит в том, что почти все катализаторы дегидрирования пропана одновременно катализируют происходящее в присутствии молекулярного кислорода сгорание пропана и пропилена (то есть полное окисление этих углеводородов до оксидов углерода и водяного пара), а газ, рециркулируемый со стадии частичного окисления на стадию гетерогенно катализируемого частичного дегидрирования пропана, обычно уже содержит молекулярный кислород. Присутствие молекулярного кислорода в рециркулируемом газе обусловлено тем, что с целью обеспечения более длительного срока службы катализатора гетерогенно катализируемого частичного окисления молекулярный кислород на стадии частичного окисления обычно используют в избытке по сравнению со стехиометрическим количеством. Катализируемое сгорание пропана и/или пропилена, содержащегося в поступающей на стадию дегидрирования исходной реакционной смеси, в присутствии указанного избытка молекулярного кислорода обусловливает снижение селективности образования пропилена на стадии гетерогенно катализируемого частичного дегидрирования пропана.

В связи с этим ранее предлагалось также в рамках осуществления многоступенчатого синтеза акролеина и/или акриловой кислоты из пропана (смотри немецкую заявку на патент DE-A 10211275) выполнять гетерогенно катализируемое частичное дегидрирование пропана способом, предусматривающим разделение выводимого из зоны дегидрирования целевого продукта на два частичных потока идентичного состава, один из которых направляют на стадию частичного окисления, в то время как другой частичный поток возвращают на стадию дегидрирования в качестве компонента исходной реакционной газовой смеси. Присутствующий в этом частичном рециркулируемом газовом потоке молекулярный водород, образовавшийся в процессе дегидрирования пропана, в данном случае выполняет функцию защиты содержащегося в исходной реакционной газовой смеси пропана и, при необходимости, пропилена от сгорания, обусловленного взаимодействием этих углеводородов с одновременно присутствующим в исходном газе молекулярным кислородом. Подобная защита основана на преимущественном сгорании молекулярного водорода (с образованием воды), обычно гетерогенно катализируемом самими катализаторами дегидрирования, которое является кинетически более выгодным, нежели полное сгорание пропана и/или пропилена.

Из немецкой заявки на патент DE-A 10211275 известно также о дегидрировании с рециркуляцией газа, реализуемой в соответствии с принципом струйного насоса (данный способ называют также петлевой технологией). В указанной заявке рассматривается также возможность добавления к используемой для дегидрирования пропана реакционной газовой смеси дополнительного молекулярного водорода. Однако в публикации не обсуждается необходимость соблюдения определенной последовательности дозирования молекулярного водорода в рабочий поток струйного насоса.

В соответствии с немецкими заявками на патент DE-A 102004032129 и DE-A 102005013039, содержащий молекулярный кислород газ, образующийся при гетерогенно катализируемом частичном окислении, предлагается возвращать не в исходную реакционную газовую смесь, направляемую на гетерогенно катализируемое частичное дегидрирование пропана. Более предпочтительной является рециркуляция содержащего молекулярный кислород газа в указанную реакционную газовую смесь, осуществляемая лишь по достижении определенной степени превращения пропана на стадии дегидрирования. При этом в немецкой заявке на патент DE-A 102004032129 перед указанной рециркуляцией предлагается также добавлять к направляемой на дегидрирование реакционной газовой смеси дополнительный внешний молекулярный водород. Кроме того, в цитируемой заявке рекомендуется использовать для дегидрирования пропана петлевую технологию. Используемым при этом рабочим потоком является исключительно газ, рециркулируемый со стадии частичного окисления на стадию дегидрирования.

Однако подобная технология обладает недостатком, состоящим в том, что со стадии дегидрирования на стадию частичного окисления поступает более значительное частичное количество дозируемого извне молекулярного водорода без предшествующего использования его защитного потенциала по сравнению с количеством молекулярного водорода, поступающего в качестве компонента газообразной смеси продуктов реакции. Кроме того, струйный насос повышает давление частичного количества смеси продуктов частичного дегидрирования, а на стадии частичного окисления осуществляют снижение созданного повышенного давления. Однако с целью компенсации происходящих на стадии частичного окисления потерь давления перед этим процессом в любом случае обычно должно быть выполнено дополнительное сжатие соответствующей исходной реакционной газовой смеси с помощью отдельного компрессора. Как правило, под давлением осуществляют также преобразование частичного потока 2 газовой смеси продуктов реакции А в поток газовой смеси продуктов реакции А'. Учитывая это, указанное выше повышение давления посредством струйного насоса представляется малоцелесообразным.

В связи с этим в приведенном в немецкой заявке на патент DE-A 102005009885 примере II рекомендуется использовать петлевую технологию, в соответствии с которой исходная реакционная газовая смесь, предназначенная для осуществления гетерогенно катализируемого частичного дегидрирования пропана, состоит из рециркулируемого со стадии частичного окисления газа, свежего пропана, внешнего молекулярного водорода, минимального количества внешнего водяного пара и газа, рециркулируемого непосредственно со стадии дегидрирования (можно также отказаться от использования внешнего водяного пара). В качестве рабочего потока используют смесь, состоящую из свежего пропана, внешнего молекулярного водорода, рециркулируемого со стадии частичного окисления газа и внешнего водяного пара. В цитируемой публикации отсутствует информация, касающаяся подлежащей соблюдению последовательности дозирования образующих рабочий поток компонентов. Причина отсутствия подобной информации состоит в том, что на момент создания соответствующей опытной установки из специальной стали авторы публикации не располагали какими-либо данными относительно необходимости соблюдения особой последовательности дозирования компонентов. Однако с течением времени выяснилось, что незначительный налет ржавчины на поверхности выполненных из специальной или обычной стали (то есть, в общем случае из стали) узлов опытной установки, образующийся в процессе ее длительной эксплуатации, катализирует происходящее в присутствии молекулярного кислорода сгорание молекулярного водорода. Подобное обстоятельство следует расценивать как недостаток, поскольку, по меньшей мере, часть теплоты сгорания выделяется не там, где это было бы необходимо, то есть в зоне эндотермического дегидрирования пропана. Напротив, по меньшей мере, часть выделяющегося при сгорании водорода тепла не вносит полезного вклада в обеспечение требуемого адиабатического режима дегидрирования, так как создание идеального адиабатического устройства является нереализуемой задачей. Это либо обусловливает необходимость подведения внешнего тепла, сопровождаемого протеканием нежелательных процессов крекинга используемых углеводородов, как правило, происходящего на поверхностях теплопередачи, либо приводит к существенному снижению степени дегидрирования. То и другое явление следует рассматривать в качестве недостатков.

В основу настоящего изобретения была положена задача предложить улучшенный способ получения акролеина, акриловой кислоты или их смеси из пропана, который не страдает рассмотренными выше недостатками или они присущи ему лишь в незначительной степени.

В соответствии с этим был найден способ получения акролеина, акриловой кислоты или их смеси из пропана, согласно которому

А) на вход в первую реакционную зону А подают поток исходной реакционной газовой смеси А, полученной объединением, по меньшей мере, четырех отличающихся друг от друга газообразных исходных потоков 1, 2, 3 и 4, причем газообразные исходные потоки 1, 2 и 3 содержат пропан, газообразным исходным потоком 4 является молекулярный водород и газообразным исходным потоком 3 является свежий пропан,

поток исходной реакционной газовой смеси А пропускают, по меньшей мере, через один слой катализатора первой реакционной зоны А, на котором в результате гетерогенно катализируемого частичного дегидрирования пропана, осуществляемого, при необходимости, при подаче других газовых потоков, образуется поток газовой смеси продуктов реакции А, содержащий пропан и пропилен,

поток газовой смеси продуктов реакции А выводят из первой реакционной зоны А через соответствующий выпуск, при этом разделяя его на два частичных потока 1 и 2 одинакового состава, и частичный поток 1 газовой смеси продуктов реакции А в соответствии с первым режимом рециркуляции возвращают в первую реакционную зону А в качестве газообразного исходного потока 1,

частичный поток 2 газовой смеси продуктов реакции А, при необходимости, направляют в первую зону разделения А, в которой выделяют частичное или большее количество содержащихся в нем компонентов, отличающихся от пропана и пропилена, в результате чего остается поток газовой смеси продуктов реакции А', содержащий пропан и пропилен,

частичный поток 2 газовой смеси продуктов реакции А или поток газовой смеси продуктов реакции А' используют во второй реакционной зоне В для питания, по меньшей мере, одного реактора окисления, в котором содержащийся в указанных потоках пропилен подвергают селективному гетерогенно катализируемому частичному газофазному окислению молекулярным кислородом, получая поток газовой смеси продуктов реакции В, состоящий из акролеина, акриловой кислоты или их смеси в качестве целевого продукта, непревращенного пропана и, при необходимости, непревращенного пропилена, а также избыточного молекулярного кислорода,

поток газовой смеси продуктов реакции В выводят из реакционной зоны В, во второй зоне разделения В выделяют содержащийся в нем целевой продукт и, по меньшей мере, частичное количество образующегося при этом остаточного газа, содержащего непревращенный пропан, молекулярный кислород, а также, при необходимости, непревращенный пропилен, и в соответствии со вторым режимом рециркуляции возвращают в реакционную зону А для использования в качестве газообразного исходного потока 2,

причем газообразные исходные потоки 2, 3 и 4, а также, при необходимости, дополнительные газообразные исходные потоки, отличающиеся от газообразного исходного потока 1, объединяют в поток газообразной рабочей смеси, который в качестве рабочего потока приводит в действие струйный насос, состоящий из сопла, смесительного участка, диффузора и всасывающего патрубка,

причем перемещение дросселируемого соплом рабочего газа через смесительный участок и диффузор в месте входа в первую реакционную зону А, а также всасывающее действие всасывающего патрубка направлены в сторону выпуска потока газовой смеси продуктов реакции А из первой реакционной зоны А

и при этом благодаря создаваемому во всасывающем патрубке разрежению с разделением потока газовой смеси продуктов реакции А на два частичных потока 1 и 2 происходит всасывание частичного потока 1 газовой смеси продуктов реакции А, его перемещение через диффузор при одновременном смешивании с рабочим потоком на смесительном участке и выпуск образующегося при этом потока реакционной газовой смеси А в месте его входа в первую реакционную зону А.

отличающийся тем, что сначала формируют газообразный исходный смешанный поток, соединяя в произвольной последовательности газообразные исходные потоки 2 и 3, а также, при необходимости, дополнительные газообразные исходные потоки, отличающиеся от газообразных исходных потоков 1 и 4, и лишь после этого к сформированному газообразному исходному смешанному потоку добавляют газообразный исходный поток 4, получая газообразный смешанный рабочий поток.

Предлагаемый в изобретении способ до отличающейся части может быть реализован в соответствии с технологией, приведенной в европейской заявке на патент ЕР-А 117146, заявке на патент США US-A 3161670, немецкой заявке на патент DE-A 3313573, международной заявке WO 01/96270, а также немецким заявкам на патент DE-A 10316039, DE-A 102005013039, DE-A 102004032129, DE-A 10211275, DE-A 10245585, DE-A 102005009891, DE-A 102005010111, DE-A 102005022798 и DE-A 102005009885.

Согласно изобретению добавление газообразного исходного потока 4 к газообразному исходному смешанному потоку (с образованием смешанного рабочего потока) предпочтительно осуществляют в течение максимально короткого промежутка времени. Кроме того, добавление газообразного исходного потока 4 к газообразному исходному смешанному потоку, сопровождаемое образованием смешанного рабочего потока, осуществляют таким образом, чтобы промежуток времени между моментом образования смешанного рабочего потока и моментом достижения потока исходной реакционной газовой смеси А первого слоя катализатора дегидрирования реакционной зоны А (в направлении пропускания) преимущественно составлял не более 30 секунд, не более 20 или 10 секунд, предпочтительно не более 7 секунд, особенно предпочтительно не более 5 секунд, еще более предпочтительно не более 3 секунд и лучше всего не более 1 секунды, соответственно 0,5 или 0,1 секунд.

В соответствии с предлагаемым в изобретении способом для выделения целевого продукта, содержащегося в потоке газовой смеси продуктов реакции В, в принципе можно использовать любой известный из уровня техники метод. Основная особенность подобных методов состоит в том, что благодаря реализации, например, абсорбционных и/или конденсационных мероприятий целевой продукт переводят из газообразной фазы в конденсированную фазу. При этом в качестве абсорбента можно использовать, например, воду, водный раствор и/или органический растворитель. В результате подобной «конденсации» целевого продукта обычно остается не переходящий в конденсированную фазу остаточный газ, который содержит сравнительно трудно конденсирующиеся компоненты потока газообразной смеси продуктов реакции В. Обычно речь идет прежде всего о тех компонентах, температура кипения которых при нормальном давлении (1 бар) составляет ≤-30°С (их суммарное содержание в остаточном газе составляет как правило ≥70 об.%, часто ≥80 об.% и в большинстве случаев ≥90 об.%). К подобным компонентам в первую очередь относятся непревращенный пропан, остающийся в потоке газообразной смеси продуктов реакции В избыток молекулярного кислорода, а также при необходимости непревращенный пропилен. Остаточный газ как правило дополнительно содержит инертные разбавляющие газы, например, такие как азот, диоксид углерода, благородные газы (гелий, неон, аргон и так далее), монооксид углерода, а также незначительные количества акриловой кислоты, акролеина и/или воды (содержание водяного пара в остаточном газе может достигать 25 об.%, часто 20 или 10 об.%, а в большинстве случаев составляет также менее 10 или 5 об.%). Вышеуказанный остаточный газ обычно образует основное количество сформировавшегося в зоне разделения В остаточного газа, которое обычно составляет, по меньшей мере, 80%, соответственно, по меньшей мере, 90%, или, по меньшей мере 95%, или более (в пересчете на содержащееся в нем количество пропана), в связи с чем в настоящем описании его иногда называют также основным остаточным газом.

Согласно изобретению, по меньшей мере, частичное количество указанного остаточного газа (основного остаточного газа), содержащего непревращенный пропан, молекулярный кислород, а также, при необходимости, непревращенный пропилен, по соответствующему контуру рециркуляции обычно возвращают в реакционную зону А и используют в качестве газообразного исходного потока 2. Согласно изобретению в большинстве случаев целесообразно возвращать в реакционную зону А и использовать в качестве газообразного исходного потока 2 все количество подобного остаточного газа.

Прежде всего, в том случае, если конденсацию целевого продукта осуществляют абсорбцией органическим растворителем, в зоне разделения В, как правило, образуется, по меньшей мере, один вторичный остаточный газ, содержащий непревращенный пропан, а также, при необходимости, непревращенный пропилен (количество вторичного остаточного газа в пересчете на содержащийся в нем пропан обычно значительно меньше по сравнению с количеством основного остаточного газа). Образование вторичного остаточного газа обусловлено тем, что конденсированная фаза в известной степени поглощает также непревращенный пропан и, при необходимости, непревращенный пропилен.

При последующем выделении целевого продукта из конденсированной фазы, реализуемого методами экстракции, дистилляции, кристаллизации и/или десорбции, этот непревращенный пропан, а также, при необходимости, пропилен, обычно регенерируют в качестве компонента, по меньшей мере, одной другой газовой фазы и в соответствии с предлагаемым в изобретении способом предпочтительно также возвращают в реакционную зону А,

Рециркуляцию непревращенного пропана и, при необходимости, пропилена можно осуществлять, например, в смеси с основным остаточным газом, которую в настоящем описании называют общим остаточным газом. Рециркуляцию можно осуществлять также в виде возвращаемых в реакционную зону А индивидуальных газовых потоков. Подобную рециркуляцию в реакционную зону А, очевидно, можно осуществлять также в виде другого газообразного исходного потока. Подобные индивидуально возвращаемые газовые потоки могут не содержать кислород или могут содержать его (могут являться побочным остаточным газом) (например, если кислород образуется вследствие отпаривания воздухом или продувки головной части ректификационной колонны воздухом, используемым в качестве ингибитора полимеризации).

Как основной и общий остаточные газы, так и побочный остаточный газ в соответствии с настоящим изобретением образуют содержащий непревращенный пропан, молекулярный кислород и, при необходимости, непревращенный пропилен остаточный газ, рециркулируемый в реакционную зону А в качестве газообразного исходного потока 2. Образующийся в зоне разделения В остальной газ, содержащий непревращенный пропан, а также, при необходимости, непревращенный пропилен, но не содержащий молекулярного кислорода, согласно изобретению можно рециркулировать в реакционную зону А в смеси с основным остаточным газом и/или побочным остаточным газом (то есть, например, в качестве компонента общего остаточного газа), например, в качестве компонента газообразного исходного потока 2 и/или также самостоятельно (в этом случае речь идет не о том остаточном газе, который возвращают в реакционную зону А в контексте настоящего изобретения). В последнем случае рециркуляцию в реакционную зону А можно осуществлять без каких-либо ограничений, то есть, например, также в виде другого газообразного исходного потока. Прежде всего, в том случае, если в соответствии с предлагаемым в изобретении способом в первой зоне разделения А из частичного потока 2 газовой смеси продуктов реакции А выделяют в основном все содержащиеся в нем компоненты, отличающиеся от пропана и пропилена, и образующийся в результате этого поток газовой смеси продуктов реакции А' используют для подачи, по меньшей мере, в один реактор окисления, в соответствии с предлагаемым в изобретении способом в реакционную зону А возвращают преимущественно все количество образующихся в зоне разделения В, содержащих непревращенный пропан, а также, при необходимости, непревращенный пропилен газовых потоков, осуществляя подобный рецикл предпочтительно в виде компонента общего остаточного газа, используемого в качестве газообразного исходного потока 2. Однако частичные количества (например, как описано в немецкой заявке на патент DE-A 102004032129), при необходимости, можно использовать также для других целей, например, таких как производство энергии и/или получение синтез-газа, и/или в качестве разбавляющего газа в реакционной зоне В. Однако согласно изобретению в рассмотренном выше случае, по меньшей мере, половину или две трети (то есть 50 или 66,6 об.%), предпочтительно, по меньшей мере, три четверти, еще более предпочтительно все количество вышеуказанного остаточного газа (соответствующего индивидуального основного и/или побочного, соответственно общего остаточного газа), образующегося в зоне разделения В, как правило, возвращают в реакционную зону А предпочтительно в качестве компонента газообразного исходного потока 2. При образовании в зоне разделения В лишь одного потока остаточного газа, содержащего непревращенный пропан, молекулярный кислород и непревращенный пропилен (как правило, часто имеет место именно подобная ситуация), этот поток согласно изобретению предпочтительно полностью (при необходимости, за вычетом частичного количества газа аналогичного состава, введенного в реакционную зону В в качестве разбавляющего газа) возвращают в качестве газообразного исходного потока 2 в реакционную зону А, прежде всего, в том случае, если в соответствии с предлагаемым в изобретении способом в первой зоне разделения А из частичного потока 2 смеси продуктов А выделяют в основном все содержащиеся в нем компоненты, отличающиеся от пропана и пропилена, и образующийся при этом газовый поток смеси продуктов реакции А' используют затем для подачи, по меньшей мере, в один реактор окисления. Однако этот поток, как указано выше, может быть разделен также на два частичных количества идентичного состава, причем в реакционную зону А в качестве газообразного исходного потока 2 можно рециркулировать только одно частичное количество, а другое частичное количество использовать для иных целей. В случае образования в зоне разделения В более одного подобного потока остаточного газа эти потоки согласно изобретению (как указано выше) можно рециркулировать в реакционную зону А совместно (например, предварительно объединив). Однако рециркуляцию этих остаточных газовых потоков в реакционную зону А, очевидно, можно осуществлять также по отдельности. Частичное количество остаточного газа можно также возвращать в реакционную зону А не в качестве газообразного исходного потока 2, а лишь вдоль реакционного пути гетерогенно катализируемого дегидрирования пропана в реакционной зоне А. При этом под реакционным путем гетерогенно катализируемого дегидрирования пропана в первой реакционной зоне А подразумевают путь течения содержащегося в потоке реакционной газовой смеси А пропана через реакционную зону А в зависимости от степени его превращения при дегидрировании (конверсии при гетерогенно катализируемом дегидрировании).

В соответствии с предлагаемым в изобретении способом остаточный газ, рециркулируемый в реакционную зону А в качестве газообразного исходного потока 2, обычно содержит ≥70 об.%, часто ≥80 об.% и в большинстве случаев ≥90 об.%, чаще всего ≥95 или ≥98 об.% компонентов, температура кипения которых при нормальном давлении (1 бар) составляет ≤-30°С.

Прежде всего, в том случае, если в соответствии с предлагаемым в изобретении способом в первой зоне разделения А из частичного потока 2 газовой смеси продуктов реакции А выделяют в основном все содержащиеся в нем компоненты, отличающиеся от пропана и пропилена, и образующийся в результате этого поток газовой смеси продуктов реакции А' используют для подачи, по меньшей мере, в один реактор окисления, газообразный исходный поток 2 обладает следующим типичным составом:

- от 0 до 2 об.%, в большинстве случаев от 0 до 1 об.%, часто от 0 до 0,5 об.% пропилена,

- от 0 до 2 об.%, в большинстве случаев от 0 до 1 об.%, часто от 0 до 0,5 об.% акролеина,

- от 0 до 0,5 об.%, в большинстве случаев от 0 до 0,1 об.%, часто от 0 до 0,05 об.% акриловой кислоты,

- от 0 до 4 об.%, в большинстве случаев от 0 до 2 об.%, часто от 0 до 1,5%об. СОх,

- от 10 до 50 об.%, в большинстве случаев от 20 до 30 об.% пропана,

- от 0 до 70 об.%, в большинстве случаев от 40 до 70 об.% азота,

- от 1 до 10 об.%, в большинстве случаев от 2 до 5 об.%, часто от 2,5 до 3,5 об.% кислорода и

- от 0 до 15 об.% воды.

Температура газообразного исходного потока 2 в соответствии с предлагаемым в изобретении способом часто составляет от 50 до 200°С, соответственно от 70 до 130°С, а давление находится в интервале от 1,5 до 5 бар, предпочтительно от 3 до 4 бар.

Типичная температура газообразного исходного потока 3 составляет от 0 до 50°С, часто от 5 до 20°С, а давление находится в интервале от 3 до 6 бар, соответственно от 4 до 5 бар.

В соответствии с предлагаемым в изобретении способом газообразным исходным потоком 4 должен являться молекулярный водород. Под молекулярным водородом в настоящем изобретении подразумевают газовые потоки, состоящие только из одного молекулярного водорода, или газовые потоки, которые содержат, по меньшей мере, 50 об.%, предпочтительно, по меньшей мере, 60 об.%, по меньшей мере, 70 об.%, по меньшей мере, 80 об.%, по меньшей мере, 90 об.%, по меньшей мере, 95 об.%, по меньшей мере, 98 об.% или по меньшей мере, 99 об.% молекулярного водорода, а остаток до 100 об.% образован соответствующими количествами инертного газа. Под инертным газом в настоящей заявке в общем случае подразумевают компонент реакционного газа, который в условиях соответствующей реакции (в рассмотренном выше случае в условиях гетерогенно катализируемого дегидрирования) характеризуется преимущественно инертным поведением, причем химически неизменными остаются более 95 мол.%, предпочтительно более 99 мол.% каждой из составных частей инертного реакционного газа. Примерами подобных инертных газов являются азот, благородные газы, диоксид углерода, а также водяной пар.

В соответствии с предлагаемым в изобретении способом целесообразная температура газообразного исходного потока 4 составляет от 20 до 100°С, часто от 40 до 60°С, а давлению соответствует интервал от 1 до 5 бар.

Согласно изобретению предпочтительным является способ, в соответствии с которым от 60 до 90 мол.%, предпочтительно от 75 до 85 мол.% содержащегося в исходной реакционной газовой смеси А молекулярного водорода образовано частичным потоком 1 газовой смеси продуктов реакции А (газообразным исходным потоком 1), а остаток до 100 мол.%, составляющий от 10 до 40 мол.%, соответственно от 15 до 25 мол.%, образован газообразным исходным потоком 4.

К другим газообразным исходным потокам, используемым наряду с газообразными исходными потоками 1-4, прежде всего, относится водяной пар, соответственно тонкодисперсные капельки распыленной воды. В целесообразном варианте температура подобного газообразного исходного потока 5, например, состоящего из водяного пара, составляет от 100 до 200°С, часто от 120 до 160°С, а давление находится в интервале от 1 до 4 бар.

В соответствии с предлагаемым в изобретении способом образованный водяным паром газообразный исходный поток 5 вводят в состав газообразного исходного смешанного потока до введения в этот смешанный поток газообразного исходного потока 4.

Объединение указанных выше потоков целесообразно осуществлять следующим образом: сначала к газообразному исходному потоку 2 добавляют газообразный исходный поток 5 и к полученной газообразной смеси добавляют газообразный исходный поток 3.

Образовавшийся исходный газообразный смешанный поток пропускают через косвенный теплообменник предпочтительно только с целью охлаждения частичного потока 2 газовой смеси продуктов реакции А (например, снижения его температуры с 500-600°С до 150-350°С) и одновременного нагревания исходного газового потока (например, повышения его температуры с 20-200°С до 350-530°С). Присутствие водяного пара снижает опасность происходящего при нагревании коксования. После этого осуществляют необходимое согласно изобретению объединение газообразного исходного потока 4 с нагретым до указанной выше температуры исходным смешанным потоком, приводящее к образованию потока газообразной рабочей смеси. Согласно изобретению температура потока газообразной рабочей смеси предпочтительно составляет от 350 до 550°С, а давление находится в интервале от 2 до 5 бар.

Как более подробно сообщается ниже, совместное использование водяного пара в качестве газообразного исходного потока 5 прежде всего способствует пролонгированию срока службы гетерогенного катализатора частичного дегидрирования пропана. Однако согласно изобретению от подобного совместного использования газообразного исходного потока 5 по возможности предпочтительно отказываются, предпочтительно используя содержащийся в газообразном исходном потоке 2 водяной пар, присутствие которого в этом потоке обусловлено образованием воды на стадии частичного окисления. Согласно изобретению целесообразное содержание водяного пара в потоке исходной реакционной газовой смеси А составляет от 1 до 20 об.% или до 15 об.%, соответственно до 10 об.%, часто от 4 до 6 об.%

Прежде всего, в том случае, если в соответствии с менее предпочтительным вариантом осуществления предлагаемого в изобретении способа для подачи, по меньшей мере, в один реактор окисления используют частичный поток 2 смеси продуктов реакции А, неподвергнутый переработке в первой зоне разделения А, согласно изобретению целесообразно выделять из образующегося в зоне разделения В остаточного газа, по меньшей мере, частичное количество содержащихсяся в нем компонентов, отличающихся от пропана, молекулярного кислорода и, при необходимости, пропилена, прежде чем использовать этот остаточный газ для формирования газообразного исходного потока 2.

Соответствующее выделение описано, например, в европейской заявке на патент ЕР-А 117146, заявке на патент США US-A 3161670, а также в немецких заявках на патент DE-A 3313573, DE-A 10316039 и DE-A 10245585.

В соответствии с предлагаемым в изобретении способом в случае использования в реакционной зоне А петлевой технологии оптимальное количество частичного потока 1 смеси продуктов реакции А составляет от 25 до 75 об.%, соответственно от 30 до 70 об.%, предпочтительно от 40 до 60 об.%, особенно предпочтительно 50 об.% в пересчете на общий поток газовой смеси продуктов реакции А.

В соответствии с предлагаемым в изобретении способом степень превращения пропана при пропускании потока исходной реакционной газовой смеси А, которая согласно изобретению предпочтительно сформирована только из газообразных исходных потоков 1, 2, 3 и 4, а также, при необходимости, используемого газообразного исходного потока 5, состоящего из водяного пара, может составлять от 20 до 30 мол.% (в пересчете на однократное пропускание потока исходной реакционной газовой смеси А через реакционную зону А, а также в пересчете на общее количество пропана, то есть на суммарное количество свежего пропана и пропана, содержащегося в газообразном исходном потоке 2). Однако в соответствии с особенно целесообразным вариантом осуществления предлагаемого в изобретении способа вышеуказанная степень превращения пропана составляет от 30 до 60 мол.%, предпочтительно от 35 до 55 мол.% и особенно предпочтительно от 35 до 45 мол.%.

Рабочее давление при частичном гетерогенно катализируемом дегидрировании пропана в реакционной зоне А, благоприятное для реализации указанных выше степеней его превращения, составляет от 0,3 до 10 бар, соответственно предпочтительно до 3 бар. Присутствие водяного пара позволяет частично компенсировать воздействие эндотермии на дегидрирование, что обусловлено высокой теплоемкостью воды; с другой стороны, разбавление водяным паром обусловливает снижение парциального давления исходного и конечного продуктов, что оказывает благоприятное влияние на положение равновесия реакции дегидрирования. Обусловленный разбавлением эффект может быть обеспечен также благодаря совместному использованию в качестве других газообразных исходных потоков других инертных газов (например, азота, диоксида углерода и так далее). Однако, в отличие от указанных инертных газов водяной пар, как отмечено выше, оказывает дополнительное благоприятное воздействие на срок службы используемого в реакционной зоне А катализатора.

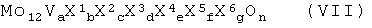

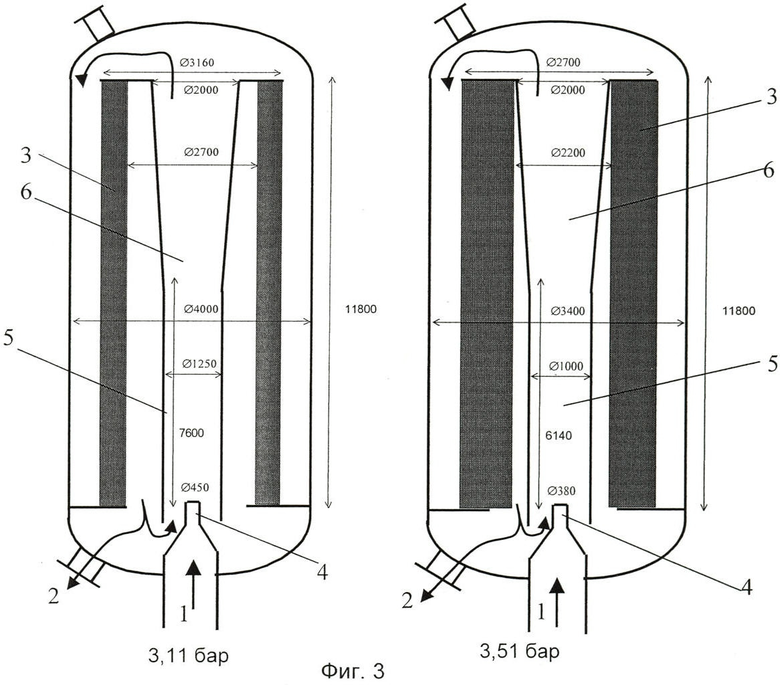

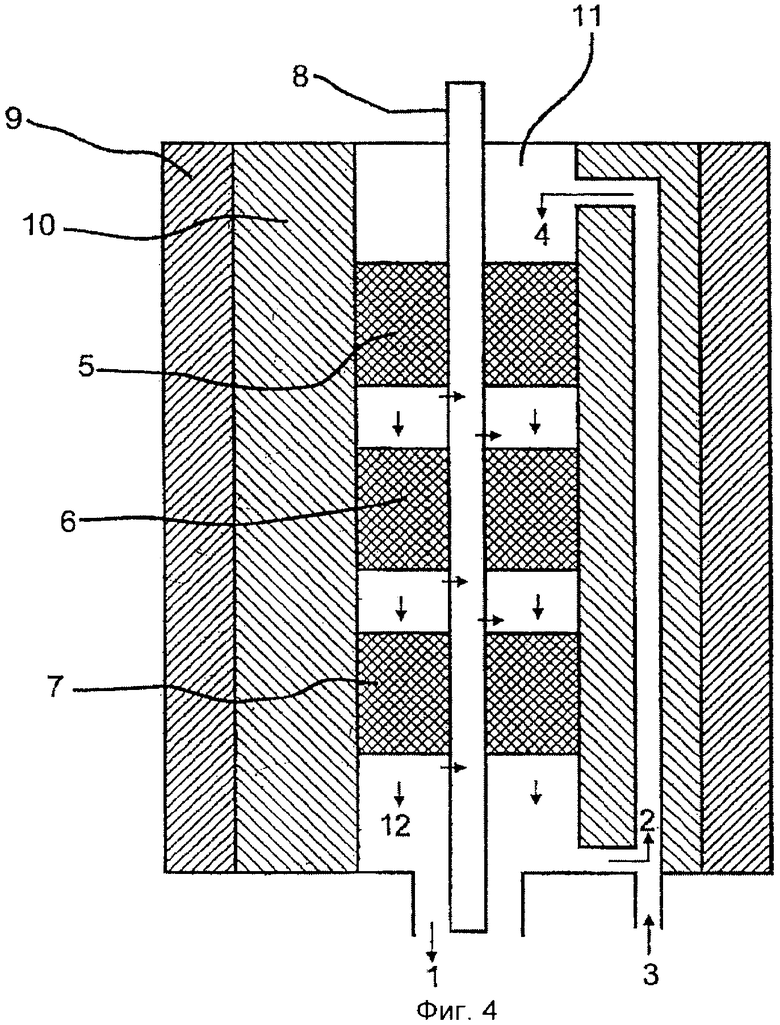

На Фиг.3 показаны два возможных варианта конструктивного исполнения подобной реакционной зоны А (размеры указаны в миллиметрах). Приведенные на чертежах позиции означают:

1 - смешанный рабочий поток,

2 - частичный поток 2 газовой смеси продуктов реакции А,

3 - стационарный слой катализатора,

4 - сопло струйного насоса,

5 - смесительная труба,

6 - диффузор.

При этом расход смешанного рабочего потока 1 может составлять, например, 148 т/ч, температура 486°С и давление 3,11 бар, соответственно 3,51 бар. Соответствующий расход частичного потока 2 газовой смеси продуктов реакции А также составляет 148 т/ч, причем в типичных случая этот поток может обладать температурой, составляющей, например, 600°С, и давлением 2,3 бар. То есть давление со стороны всасывания струйного насоса может составлять 2,3 бар. Это соответствует расходу общего циркуляционного потока, составляющему 296 т/ч. В качестве катализатора можно использовать, например, стерженьки диаметром 1,5 мм и типичной длиной от 3 до 7 мм согласно примеру 4 из немецкой заявки на патент DE-A 10219879 (общее количество катализатора, составляет, например, 30 т). Насыпная плотность стационарного слоя катализатора может составлять, например, от 1200 кг/м3 (рыхлая упаковка) до 1350 кг/м3 (плотная упаковка). Давление непосредственно перед слоем катализатора в типичном случае составляло бы 2,71 бар.

Ниже приведено типичное содержание основных компонентов исходной реакционной газовой смеси А:

Однако в общем случае, как указано выше, предпочтительным и необходимым является как можно более низкое содержание водяного пара в потоке исходной реакционной газовой смеси А. Для обеспечения удовлетворительного срока службы катализаторов дегидрирования поток исходной реакционной газовой смеси А по мере увеличение целевой степени превращения пропана в реакционной зоне А должен содержать более значительные количества водяного пара.

В соответствии с предлагаемым в изобретении способом оптимальное молярное отношение содержащегося в потоке исходной реакционной газовой смеси А молекулярного водорода к содержащемуся в нем молекулярному кислороду составляет около 2:1. Соответствующее молярное отношение содержащегося в потоке исходной реакционной газовой смеси А молекулярного водорода к содержащемуся в нем пропану, как правило, составляет ≤ 5:1. В соответствии с предлагаемым в изобретении способом молярное отношение содержащегося в потоке исходной реакционной газовой смеси А водяного пара к содержащемуся в нем пропану в большинстве случаев составляет от ≥ 0,05:1 до 2:1, соответственно до 1:1.

В соответствии с предлагаемым в изобретении способом реакционную зону А предпочтительно выполняют таким образом, чтобы молярное отношение целевого пропилена к непревращенному пропану, содержащихся в потоке газовой смеси продуктов реакции А, составляло 0,2:1 соответственно от 0,3:1 до 0,5:1 (при необходимости, до 0,66:1).

Реакционная зона А может обладать изотермическим конструктивным исполнением, характеризующимся целенаправленным теплообменом потока исходной реакционной газовой смеси А с пропускаемыми снаружи текучими (то есть жидкими или газообразными) теплоносителями (применительно к однократному пропусканию реакционного потока через реакционную зону А). При аналогичной базе сравнения реакционная зона А может обладать также адиабатическим конструктивным исполнением, характеризующимся преимущественным отсутствием указанного целенаправленного теплообмена с пропускаемым снаружи теплоносителем. В последнем случае благодаря реализации рекомендованных в рассмотренном выше уровне техники и описываемых ниже технических мероприятий тепловой брутто-эффект (применительно к однократному пропусканию потока исходной реакционной газовой смеси А через реакционную зону А) может быть эндотермическим (отрицательным), автотермическим (преимущественно нулевым) или экзотермическим (положительным).

Гетерогенно катализируемое частичное дегидрирование пропана в пропилен в типичных случаях требует использования сравнительно высоких температур. При этом конверсия пропана обычно бывает ограничена термодинамическим равновесием реакции дегидрирования. Типичная температура дегидрирования пропана составляет от 300 до 800°С, соответственно от 400 до 700°С. Дегидрирование одного моля пропана сопровождается выделением одного моля водорода.

Повышение температуры дегидрирования и удаление образующегося в качестве продукта реакции водорода, а также снижение парциального давления благодаря использованию инертных разбавителей обеспечивают смещение термодинамического равновесия в сторону образования целевого продукта.

Частичное гетерогенно катализируемое дегидрирование пропана в реакционной зоне А в принципе можно осуществлять (квази)-адиабатически и при эндотермическом эффекте. При этом поток исходной реакционной газовой смеси А с температурой от 450 до 700°С (соответственно от 550 до 650°С) пропускают, по меньшей мере, через один слой катализатора. При адиабатическом пропускании исходной реакционной газовой смеси через катализатор (можно использовать как кипящий, так и стационарный слой катализатора, причем согласно изобретению предпочтительным является стационарный слой катализатора) сначала обычно происходит ее нагревание, обусловленное сгоранием водорода, а затем охлаждение до температуры, составляющей примерно от 30 до 200°С в зависимости от степени превращения пропана и разбавления. Снижение температуры реакции позволяет пролонгировать срок службы используемого для ее осуществления катализатора. Повышение температуры реакции способствует увеличению конверсии пропана.

В технологическом отношении гетерогенно катализируемое дегидрирование пропана целесообразно осуществлять в реакционной зоне А, выполненной в виде полочного реактора.

В целесообразном варианте подобный реактор содержит несколько последовательно расположенных слоев катализатора дегидрирования. Число слоев катализатора может составлять от 1 до 20, целесообразно от 2 до 8, а также от 3 до 6. Увеличение количества полок позволяет повысить степень превращения пропана. Слои катализатора последовательно упорядочены предпочтительно в радиальном или аксиальном направлении. Технологически целесообразным является использование в подобном полочном реакторе стационарных слоев катализатора.

В наиболее простом варианте стационарные слои катализатора расположены в шахтном реакторе аксиально или в кольцевом зазоре, образованном вставленными одна в другую цилиндрическими колосниковыми решетками. Возможно также последовательное расположение кольцевых зазоров в виде сегментов и пропускание газа в радиальном направлении от одного сегмента к расположенному выше или ниже него следующему сегменту.

В целесообразном варианте по мере перемещения потока реакционной газовой смеси А в полочном реакторе от одного слоя катализатора к следующему его подвергают промежуточному нагреванию, например, благодаря пропусканию над поверхностями (например, ребрами) обогреваемых горячими газами теплообменников или через обогреваемые горячими горючими газами трубы (в качестве материала целесообразно использовать кремнийсодержащие марки стали, прежде всего, специальные стали, например, типа 1.4841).

При эксплуатации полочного реактора в адиабатическом режиме и использовании катализаторов, прежде всего, описанных в немецкой заявке на патент DE-A 19937107, в частности, в примерах осуществления, для достижения в рассмотренных выше условиях степеней превращения пропана, составляющих ≤30 мол.%, достаточно вводить предварительно нагретый до температуры от 450 до 550°С поток исходной реакционной газовой смеси А в полочный реактор дегидрирования и выдержать внутри него при соответствующей указанным пределам температуре. Это значит, что общее дегидрирование пропана следует осуществлять при чрезвычайно низких температурах, что особенно благоприятно отражается на сроке службы катализаторов, предназначенных для осуществления дегидрирования в стационарном слое. Для достижения более высоких степеней превращения пропана целесообразно вводить в полочный реактор дегидрирования поток исходной реакционной газовой смеси А, предварительно нагретый до более высоких температур, которые могут достигать 700°С, и выдержать его внутри реактора при соответствующей указанным пределам температуре.

В соответствии с более сложным технологическим вариантом осуществляют описанное выше прямое промежуточное нагревание потока исходной реакционной газовой смеси А (автотермический режим). Кроме того, к потоку исходной газовой смеси как после первого слоя катализатора (в направлении пропускания газовой смеси), так и в промежутке между последующими слоями обычно добавляют небольшие количества молекулярного кислорода. Это способствует, как правило, катализизируемому самими катализаторами дегидрирования сгоранию ограниченного количества содержащегося в исходной реакционной газовой смеси молекулярного водорода, образующегося в процессе гетерогенно катализируемого дегидрирования пропана и/или добавляемого к реакционной газовой смеси, причем, при необходимости, одновременно сгорают незначительные количества пропана (может оказаться также технологически целесообразным дополнительное использование в полочном реакторе слоев, которые содержат катализатор, особенно селективно катализирующий сгорание водорода (пригодные катализаторы подобного типа известны, например, из патентов США US 4788371, US 4886928, US 5430209, US 5530171, US 5527979 и US 5563314, причем содержащие подобные катализаторы слои можно чередовать в полочном реакторе, например, со слоями, содержащими катализатор дегидрирования). Согласно изобретению предпочтительным является использование молекулярного водорода, вводимого только в формируемый вне реактора поток исходной реакционной газовой смеси А. Теплота сгорания молекулярного водорода способствует реализации квазиавтотермического гетерогенно катализируемого дегидрирования пропана (тепловой брутто-эффект близок к нулю), протекающего в почти изотермическом технологическом режиме. Увеличение времени пребывания реакционного газа в слое катализатора позволяет осуществлять дегидрирование пропана при снижающейся или преимущественно постоянной температуре, что способствует пролонгированию срока службы катализаторов дегидрирования.

Рассмотренную выше подачу кислорода в общем случае следует осуществлять таким образом, чтобы его содержание в реакционной газовой смеси в пересчете на присутствующий в ней молекулярный водород составляло от 0,5 до 50 об.%, соответственно до 30 об.%, предпочтительно от 10 до 25 об.% (указанные количественные соотношения оптимальны и для содержания соответствующих компонентов в потоке исходной реакционной газовой смеси А). При этом в качестве источника кислорода можно использовать как чистый молекулярный кислород или кислород, разбавленный инертным газом, например, монооксидом углерода, диоксидом углерода, азотом и/или благородными газами, так и, прежде всего, воздух (в качестве источника кислорода предпочтительно используют исключительно воздух). Газообразные продукты сгорания, как правило, обеспечивают эффект дополнительного разбавления реакционных газов, а следовательно, ускоряют гетерогенно катализируемое дегидрирование пропана. Прежде всего, это относится к образующемуся при сгорании водяному пару.

Реализации гетерогенно катализируемого дегидрирования пропана в изотермическом режиме дополнительно можно содействовать благодаря введению в свободные пространства полочного реактора между слоями катализатора замкнутых встроенных элементов (например, в виде трубок), которые перед загрузкой в реактор подвергают предпочтительному, но необязательному вакуумированию. Подобные встроенные элементы содержат пригодные твердые материалы или жидкости, которые при определенной температуре испаряются или плавятся, потребляя соответствующие количества тепла, а в зонах реактора с температурой, более низкой по сравнению с точкой их испарения или плавления, конденсируются с высвобождением тепла.

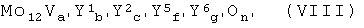

Поток исходной реакционной газовой смеси А, прежде всего, используемой в случае указанного автотермического технологического режима, предпочтительно обладает следующим составом:

Согласно изобретению типичный расход исходной реакционной газовой смеси А, отнесенный к общему количеству загруженного в реактор катализатора дегидрирования (сумме всех его слоев), составляет от 250 до 5000 ч-1 (в режиме с максимальной нагрузкой также до 40000 ч-1), предпочтительно от 10000 до 25000 нл/л·ч, особенно предпочтительно 15000 до 20000 нл/л·ч. Соответствующий расход в пересчете на пропан в типичных случаях составляет от 50 до 1000 ч-1 (в режиме с максимальной нагрузкой также до 40000 ч-1), предпочтительно от 2000 до 5000 нл/л·ч, особенно предпочтительно от 3000 до 4000 нл/л·ч.

Предлагаемый в изобретении способ позволяет обеспечить селективность образования пропилена в реакционной зоне А, достигающую 95 мол.% и более, даже при высоких степенях превращения исходного пропана.

Выводимый из реакционной зоны А (реактора дегидрирования) частичный поток 2 газовой смеси продуктов реакции А в реакционных условиях, выбранных для осуществления гетерогенно катализируемого дегидрирования пропана, как правило, находится под давлением, составляющем от 0,3 до 10 бар, предпочтительно от 1 до 3 бар, и часто обладает температурой от 450 до 650°С, соответственно до 750°С, в большинстве случаев от 500 до 600°С. Частичный поток 2, как правило, содержит пропан, пропилен, водород, азот, воду, метан, этан (метан и этан в большинстве случаев образуются вследствие термической деструкции небольшого количества пропана), этилен, бутен-1, прочие бутилены, такие как изобутилен, другие С4-углеводороды, такие как н-бутан, изобутан, бутадиен и так далее, монооксид и диоксид углерода, а также, как правило, продукты окисления, такие как спирты, альдегиды и карбоновые кислоты (обычно содержащие ≤9 атомов углерода). Кроме того, частичный поток 2 может содержать незначительные количества компонентов, присутствие которых обусловлено введением в реакционную зону А газообразного исходного потока 2.

В соответствии с европейской заявкой на патент ЕР-А 117146, немецкой заявкой на патент DE-A 3313573 и заявкой на патент США US-A 3161670 частичный поток 2 газовой смеси продуктов реакции А рекомендуется направлять непосредственно, по меньшей мере, в один реактор окисления, в то время как согласно предлагаемому в настоящем изобретении способу предпочтительным является предварительное выделение из указанного потока, по меньшей мере, частичного количества присутствующих в нем компонентов, отличающихся от пропана и пропилена, лишь после реализации которого частичный поток 2 газовой смеси продуктов реакции А направляют на стадию частичного окисления содержащегося в этом потоке пропилена. При этом необходимо учитывать требования, сформулированные в немецкой заявке на патент DE-A 10211275.

Следует констатировать, что для осуществления предлагаемого в изобретении способа гетерогенно катализируемого дегидрирования пропана в принципе можно использовать любые известные из уровня техники катализаторы дегидрирования. Грубо их можно разделить на две основные группы. Одну из них образуют катализаторы оксидного характера (например, оксид хрома и/или оксид алюминия), в то время как к другой группе относятся катализаторы, состоящие, по меньшей мере, из одного, как правило, сравнительно благородного металла (например, платины), нанесенного, как правило, на носитель оксидного типа. Таким образом, можно использовать любые из катализаторов дегидрирования, рекомендованных, в частности, в международной заявке WO 01/96270, европейской заявке на патент ЕР-А 731077, немецких заявках на патент DE-A 10211275 и DE-A 10131297, международной заявке WO 99/46039, заявке на патент США US-A 4788371, европейской заявке на патент ЕР-А-0705136, международной заявке WO 99/29420, заявках на патент США US-A 4220091, США US-A 5430220 и США US-A 5877369, европейской заявке на патент ЕР-А-0117146, немецких заявках на патент DE-A 19937196, DE-A 19937105 и DE-А 19937107. Особенно пригодными являются катализаторы из примеров 1, 2, 3 и 4, приведенных в немецкой заявке на патент DE-A 19937107.

Речь при этом идет о катализаторах дегидрирования, которые содержат от 10 до 99,9 мас.% оксида циркония, от 0 до 60 мас.% оксида алюминия, диоксида кремния и/или диоксида титана и от 0,1 до 10 мас.%, по меньшей мере, одного элемента первой или второй главной группы, элемента третьей побочной группы, элемента восьмой побочной группы периодической системы элементов, лантана и/или олова, при условии, что сумма указанных массовых процентов составляет 100.

Особенно пригодным является также катализатор дегидрирования, используемый в примерах и сравнительных примерах настоящего изобретения.

В общем случае для дегидрирования используют катализаторы в виде стерженьков с типичным диаметром от 1 до 10 мм, предпочтительно от 1,5 до 5 мм, и типичной длиной от 1 до 20 мм, предпочтительно от 3 до 10 мм, таблеток, размеры которых предпочтительно аналогичны размерам стерженьков, и/или колец, типичные наружный диаметр и длина которых составляют соответственно от 2 до 30 или 10 мм, а целесообразная толщина стенок от 1 до 10, 5 или 3 мм. Для осуществления гетерогенно катализируемого дегидрирования пропана в кипящем слое (соответственно псевдоожиженном или движущемся слое) используют соответствующие катализаторы, которые обладают более высокой дисперсностью. Согласно изобретению в реакционной зоне А предпочтительно используют стационарный слой катализатора.

Катализаторы дегидрирования (прежде всего используемые в примерах настоящего изобретения, а также рекомендованные в немецкой заявке на патент DE-A 19937107, прежде всего используемые в соответствующих примерах) как правило готовят таким образом, чтобы они оказались пригодны для катализа как дегидрирования пропана, так и сгорания молекулярного водорода. При этом в случае конкуренции между реакцией сгорания водорода и реакциями дегидрирования и сгорания пропана на подобных катализаторах гораздо быстрее происходит сгорание водорода.

Для реализации гетерогенно катализируемого дегидрирования пропана в принципе пригодны любые известные из уровня техники реакторы и технологические варианты. Соответствующие технологические варианты описаны, например, во всех цитируемых публикациях уровня техники, относящихся к катализаторам дегидрирования, а также в цитированном в начале настоящего описания уровне техники.

Сравнительно подробное описание технологии дегидрирования, пригодной для осуществления настоящего изобретения, приводится также в Catalytica® Studies Division, Oxidative Dehydrogenation and Alternative Dehydrogenation Processes, Study Number 4192 OD, 1993, 430 Ferguson Drive, Mountain View, Калифорния, 94043-5272 США.

Согласно изобретению прежде чем использовать частичный поток 2 газовой смеси продуктов реакции А в качестве источника пропилена для частичного окисления последнего предлагаемым в изобретении способом, из этого потока выделяют преимущественно, по меньшей мере, 50 об.%, предпочтительно, по меньшей мере, 75 об.%, особенно предпочтительно, по меньшей мере, 90 об.% и еще более предпочтительно, по меньшей мере, 95 об.% отличающихся от пропана и пропилена компонентов. Для этой цели в принципе можно использовать любые из приведенных в немецких заявках на патент DE-A 102004032129, DE-A 102005013039, DE-A 102005009891, DE-A 102005010111, DE-A 102005009885, DE-A 102005028798 и DE-A 102455585 вариантов выделения.

Пригодный метод выделения, удовлетворяющий требованиям настоящего изобретения, состоит, например, в реализации контакта предпочтительно охлажденного (предпочтительно до температуры от 10 до 100°С, соответственно до 70°С) частичного потока 2 газовой смеси продуктов реакции А с предпочтительно высококипящим, предпочтительно гидрофобным органическим растворителем, способным абсорбировать из входящих в состав частичного потока 2 компонентов преимущественно пропан и пропилен, причем указанный контакт реализуют под давлением, составляющим, например, от 0,1 до 50 бар, предпочтительно от 5 до 15 бар, при температуре, составляющей, например, от 0 до 100°С, предпочтительно от 20 до 40°С, например, простым пропусканием частичного потока 2 газовой смеси продуктов реакции А через указанный выше органический растворитель. Благодаря последующей десорбции, ректификации и/или отпариванию посредством газа, который обладает инертным поведением при последующем частичном окислении пропилена и/или который одновременно используют в качестве реагента, необходимого для осуществления последующего частичного окисления пропилена (например, отпариванию посредством воздуха или иной смеси, состоящей из молекулярного кислорода и инертного газа), можно регенерировать пропан и пропилен в виде очищенной смеси, которую можно использовать для частичного окисления в качестве источника пропилена (указанный выше технологический процесс предпочтительно осуществляют аналогично сравнительному примеру 1 из немецкой заявки на патент DE-A 102004032129). Образующийся при осуществлении указанной выше абсорбции абгаз, при необходимости, содержащий молекулярный водород, может быть подвергнут разделению, реализуемому, например, адсорбцией при переменном давлении и/или мембранным методом (например, согласно немецкой заявке на патент DE-A 10235419), и выделенный из него водород можно использовать в качестве компонента потока исходной реакционной газовой смеси А (а именно в качестве газообразного исходного потока 4).

Однако коэффициент разделения С3-/С4-углеводородов при использовании рассмотренной выше технологии сравнительно низок и зачастую не удовлетворяет приведенным в немецкой заявке на патент DE-A 10245585 требованиям.

В связи с этим для решения задач настоящего изобретения предпочтение часто отдают адсорбции при переменном давлении или осуществляемой под давлением ректификации как альтернативе рассмотренному выше разделению абсорбцией.

Для осуществления рассмотренного выше абсорбционного разделения в качестве абсорбентов в принципе пригодны любые абсорбенты, способные поглощать пропан и пропилен. Под абсорбентом предпочтительно подразумевают предпочтительно гидрофобный и/или высококипящий органический растворитель. Температура кипения подобного растворителя (при нормальном атмосферном давлении) преимущественно составляет по меньшей мере 120°С, предпочтительно по меньшей мере 180°С, предпочтительно от 200 до 350°С, прежде всего от 250 до 300°С, более предпочтительно от 260 до 290°С. Оптимальная температура воспламенения подобного растворителя (при нормальном давлении, равном 1 бар) превышает 110°С. Пригодными абсорбентами в общем случае являются неполярные органические растворители, например, такие как алифатические углеводороды, предпочтительно несодержащие полярных групп с внешним действием, а также ароматические углеводороды. В общем случае абсорбент должен обладать возможно более высокой температурой кипения и одновременно возможно более высокой способностью растворять пропан и пропилен. Пригодными абсорбентами являются алифатические углеводороды, например, алканы или алкены с 6-20 атомами углерода, ароматические углеводороды, например, средние нефтяные фракции перегонки парафинов, простые эфиры с присоединенными к атому кислорода блокированными (пространственно затрудненными) группами или их смеси, причем к указанным продуктам может быть добавлен полярный растворитель, например, подобный используемому в немецкой заявке на патент DE-A 43 08 087 1,2-диметилфталату. Кроме того, в качестве абсорбентов пригодны сложные эфиры на основе бензойной кислоты и фталевой кислоты и неразветвленных алканолов с 1-8 атомами углерода, такие как н-бутиловый эфир бензойной кислоты, метиловый эфир бензойной кислоты, этиловый эфир бензойной кислоты, диметиловый эфир фталевой кислоты, диэтиловый эфир фталевой кислоты, а также так называемые масляные теплоносители, такие как дифенил, дифениловый эфир и смеси дифенила с дифениловым эфиром или их хлорсодержащие производные и триарилалкены, например, 4-метил-4'-бензилдифенилметан и его изомеры, такие как 2-метил-2'-бензилдифенилметан, 2-метил-4'-бензилдифенил-метан и 4-метил-2'-бензилдифенилметан, а также смеси указанных изомеров. Пригодным абсорбентом является смесь растворителей предпочтительно азеотропного состава, состоящая из дифенила и дифенилового эфира, которая содержит прежде всего около 25 мас.% дифенила (бифенила) и около 75 мас.% дифенилового эфира, например, коммерчески доступный продукт Diphyl®, поставляемый, например, фирмой Вауеr. К подобной смеси растворителей часто добавляют от 0,1 до 25 мас.% растворителя, такого как диметил-фталат (в пересчете на общую смесь растворителей). Особенно пригодными абсорбентами являются также октаны, нонаны, деканы, ундеканы, додеканы, тридеканы, тетрадеканы, пентадеканы, гексадеканы, гептадеканы и октадеканы, причем особенно пригодными прежде всего являются тетрадеканы. Оптимальный абсорбент обладает указанной выше температурой кипения и в то же время не слишком высокой молекулярной массой. Молекулярная масса пригодного абсорбента предпочтительно составляет ≤ 300 г/моль. Пригодными абсорбентами являются также описанные в немецкой заявке на патент DE-A 3313573 парафиновые масла с 8-16 атомами углерода. Примерами пригодных коммерчески доступных абсорбентов являются продукты, поставляемые фирмой Haltermann, такие как Halpasole i (например, Halpasol 250/340 i и Halpasol 250/275 i), а также масла для печатных красок с торговым наименованием PKWF и Printosol. Предпочтительными абсорбентами являются торговые продукты, не содержащие ароматических соединений, например, продукты типа PKWFaf. В случае присутствия небольших остаточных количеств ароматических соединений их содержание перед использованием указанных продуктов в качестве абсорбентов можно уменьшить предпочтительно методами ректификации и/или адсорбции до величины, составляющей менее 1000 млн-1 масс.Другими пригодными торговыми продуктами являются н-парафины с 13-17 атомами углерода, Mihagol®5 фирмы Erdöl-Raffinerie-Emsland GmbH, LINPAR®14-17 фирмы CONDEA Augusta S.p.A. (Италия), SASOL фирмы Italy S.p.A. или высококипящие н-парафины с 14-18 атомами углерода, выпускаемые фирмой SLONAFT (Словакия).

Типичное содержание линейных углеводородов в указанных выше продуктах (на основании результатов их анализа методом газовой хроматографии по площадям соответствующих пиков) составляет:

сумма С9-C13 - менее 1%, С14 - от 30 до 40%, C15 - от 20 до 33%, C16 - от 18 до 26%, C17 - до 18%, С≥18 - менее 2%.

Продукт фирмы SASOL обладает следующим типичным составом:

C13 - 0,48%, C14 - 39,8%, C15 - 20,8%, C16 - 18,9%, C17 - 17,3%, C18 -0,91%, C19 - 0,21%.

Продукт фирмы Haltermann обладает следующим типичным составом:

C13 - 8%,C14 - 4%, C15 - 32,8%; C16 - 25,5%, C17 - 6,8%, С≥18 - менее 0,2%.

При осуществлении абсорбции в непрерывном режиме состав абсорбента подлежит соответствующему изменению.

Условия осуществления абсорбции не нуждаются в каких-либо особых ограничениях. Можно использовать любые известные специалистам методы абсорбции и условия ее реализации. Контакт частичного потока 2 газовой смеси продуктов реакции А с абсорбентом преимущественно осуществляют под давлением, составляющим от 1 до 50 бар, предпочтительно от 2 до 20 бар, более предпочтительно от 5 до 15 бар, при температуре от 0 до 100°С, прежде всего от 20 до 50°С, соответственно до 40°С. Абсорбцию можно осуществлять как в соответствующих колоннах, так и в аппаратах с резким охлаждением газовых потоков. Ее можно осуществлять как в режиме прямотока, так и (предпочтительно) в режиме противотока. Пригодными абсорбционными колоннами являются, например, тарельчатые колонны (с колпачковыми и/или сетчатыми тарелками), колонны со структурированными насадочными элементами (например, насадочными элементами из листового металла с удельной поверхностью от 100 до 1000 м2/м3 или до 750 м2/м3, например, насадкой Mellapak® 250 Y) и насадочные колонны (например, заполненные кольцами Рашига). Возможно также использование пленочных колонн с орошаемыми стенками, распылительных колонн, абсорберов с графитовыми блоками, поверхностных абсорберов, таких как толстопленочные и тонкопленочные абсорберы, а также тарельчатых скрубберов, горизонтальных скрубберов с механическим перемешиванием и ротационных скрубберов. Кроме того, оптимальный вариант осуществления абсорбции предусматривает использование барботажной колонны со встроенными элементами или без них.

Выделение пропана и пропилена из содержащего их абсорбента можно осуществлять отпариванием, мгновенным испарением в выпарном аппарате и/или дистилляцией.

Выделение пропана и пропилена из содержащего их абсорбента предпочтительно осуществляют отпариванием и/или десорбцией. Десорбцию можно реализовать обычным методом, предусматривающим изменение давления и/или температуры, предпочтительно при давлении, составляющем от 0,1 до 10 бар, прежде всего от 1 до 5 бар, более предпочтительно от 1 до 3 бар, и при температуре от 0 до 200°С, прежде всего от 20 до 100°С, более предпочтительно от 30 до 70°С, особенно предпочтительно от 30 до 50°С. Используемым для отпаривания газом является, например, водяной пар, однако предпочтительными прежде всего являются смеси кислорода с азотом, например, воздух. При использовании воздуха, соответственно смесей кислорода с азотом, содержащих более 10 об.% кислорода, с целью сужения области взрывного горения может оказаться целесообразным реализуемое до и/или в процессе отпаривания добавление соответствующего газа. Особенно пригодными добавляемыми газами являются газы, удельная теплоемкость которых при 20°С составляет ≥29 Дж/моль·К, например, такие как метан, этан, пропан, пропилен, бензол, метанол, этанол, а также аммиак, диоксид углерода и вода. Однако согласно изобретению предпочтительно следует избегать использования в качестве подобных добавок С4-углеводородов. Колоннами, особенно пригодными для осуществления отпаривания, также являются барботажные колонны со встроенными элементами или без них.

Выделение пропана и пропилена из содержащего их абсорбента можно осуществлять также дистилляцией, соответственно ректификацией, используя известные специалистам колонны, снабженные насадочными элементами, насадочными телами или соответствующими встроенными элементами. Предпочтительные условия осуществления дистилляции, соответственно ректификации, предусматривают использование давления, составляющего от 0,01 до 5 бар, прежде всего от 0,1 до 4 бар, более предпочтительно от 1 до 3 бар, и температуры (в кубе), составляющей от 50 до 300°С, прежде всего от 150 до 250°С.

Полученный в результате отпаривания абсорбента поток источника пропилена, в принципе пригодный для подачи в реакционную зону В предлагаемого в изобретении способа, то есть на стадию частичного окисления пропилена, предварительно может быть подвергнут дополнительной обработке (например, сепарации в каплеотбойниках и/или на нутч-фильтрах), цель которой состоит, например, в том, чтобы уменьшить потери уносимого этим потоком абсорбента и одновременно предотвратить попадание абсорбента на стадию реализуемого согласно изобретению частичного окисления пропилена или дополнительно повысить эффективность разделения углеводородов С3/С4. Выделение абсорбента, уносимого потоком источника пропилена, может быть выполнено любым из известных специалистам методов. В соответствии с предлагаемым в изобретении способом предпочтительным методом выделения абсорбента является, например, быстрое охлаждение (так называемое закаливание) газового потока водой, которое реализуют на выходе этого потока из отпарного устройства. При этом вода поглощает содержащийся в газовом потоке абсорбент и одновременно происходит насыщение газового потока водой (небольшие количества воды стимулируют активность используемых в предлагаемом в изобретении способе катализаторов частичного окисления пропилена). Подобную промывку, соответственно закаливание газового потока можно осуществлять, например, его противоточным орошением водой в головной части десорбционной колонны, снабженной тарелкой для улавливания жидкостей, или в соответствующем отдельном аппарате.

Для повышения эффективности выделения абсорбента в закалочном пространстве устанавливают встроенные элементы, известные специалистам в области ректификации, абсорбции и десорбции, что позволяет увеличить поверхность соответствующего контакта.

Воду предпочтительно используют для промывки содержащего пропан и пропилен исходного потока в связи с тем, что обычно она практически не оказывает негативного влияния на последующее частичное окисление пропилена. Образующаяся в процессе промывки смесь воды с абсорбентом может быть направлена на стадию фазового разделения, а подвергнутый промывке исходный поток непосредственно на стадию осуществляемого согласно изобретению частичного окисления пропилена.