Предложенное изобретение относится к способу гетерогенно-катализируемого парциального газофазного окисления пропилена до акриловой кислоты, в соответствии с которым в первой реакционной зоне исходную реакционную газовую смесь 1, содержащую пропилен и молекулярный кислород в качестве реагентов и по меньшей мере пропан в качестве инертного разбавляющего газа, при молярном отношении O2:С3Н6≥1, на первой реакционной стадии при повышенной температуре пропускают по меньшей мере через один первый слой катализатора, активная масса которого содержит по меньшей мере один полиметаллический оксид на основе молибдена, железа и висмута, причем конверсия пропилена при однократном пропускании через первый слой катализатора составляет ≥90% мол., в то время как суммарная селективность (SAC) образования акролеина и акриловой кислоты в качестве побочного продукта составляет ≥80% мол., при необходимости снижают температуру полученной на первой реакционной стадии газовой смеси продуктов реакции 1 путем ее прямого охлаждения, косвенного охлаждения или прямого и косвенного охлаждения, при необходимости добавляют к ней вторичный газ в виде молекулярного кислорода или инертного газа либо молекулярного кислорода и инертного газа и в виде исходной реакционной газовой смеси 2, содержащей акролеин и молекулярный кислород в качестве реагентов и по меньшей мере пропан в качестве инертного разбавляющего газа, при молярном отношении молекулярного О2:С3Н4O≥0,5, на второй реакционной стадии при повышенной температуре и с образованием газовой смеси продуктов реакции 2 пропускают по меньшей мере через один второй слой катализатора, активная масса которого содержит по меньшей мере один полиметаллический оксид на основе молибдена и ванадия, причем конверсия акролеина при однократном пропускании через второй слой катализатора составляет ≥90% мол., и причем суммарная селективность (SAA) образования акриловой кислоты на обеих реакционных стадиях в пересчете на превращенный пропилен составляет ≥70% мол.

Акриловая кислота в качестве продукта парциального окисления пропилена является важным мономером, который применяют как таковой или в форме его сложного алкилового эфира для образования, например, полимеризатов, пригодных в качестве клеев или суперабсорбирующих воду (сравни, например, международную заявку на патент WO 03/011804, немецкую заявку на патент DE 10245585, европейскую заявку на патент ЕР 1611078, немецкие заявки на патент DE 102005013039, DE 102005010111, международные заявки на патент WO 02/055469 и WO 03/078378).

Получение акриловой кислоты путем гетерогенно-катализируемого двухстадийного парциального окисления пропилена известно (сравни, например, немецкую заявку на патент DE 10245585, международную заявку на патент WO 03/011804, немецкую заявку на патент DE 10131297, международную заявку на патент WO 01/96270).

Пропилен, необходимый в качестве исходного вещества для данного способа, добавляют в качестве составляющего не обработанного пропилена (также «сырого пропилена»). В отличие от химически чистого пропилена в данном документе под сырым пропиленом надо понимать пропилен, который наряду с пропиленом содержит еще по меньшей мере две (или по меньшей мере три, или по меньшей мере четыре) другие составляющие (примеси), отличающиеся от пропана и циклопропана (а также предпочтительно отличающиеся от воды и молекулярного кислорода). В качестве таких примесей применяют, в зависимости от пути получения сырого пропилена, например (сравни немецкую заявку на патент DE 10131297): этан, метан, углеводороды, имеющие 4 атома углерода, ацетилен, этилен, воду, O2, СО, пропадиен, пропин, углеводороды, имеющие ≥5 атомов углерода, соединения, содержащие группы карбонила, и т.п. Сырой пропилен, например, также может быть газовой смесью продуктов гетерогенно-катализируемого парциального дегидрирования пропана (сравни немецкие заявки на патент DE 10245585 и DE 102005022798). В особенности сырой пропан должен быть получен таким образом, чтобы 90 мол.% содержащегося там пропилена не подвергалось гетерогенно-катализируемому парциальному окислению до акриловой кислоты. Согласно изобретению предпочтительно, чтобы сырой пропилен дополнительно к вышесказанному не был получен путем гетерогенно-катализируемого парциального дегидрирования пропана (или соответственно не использовался вторично в таком парциальном дегидрировании). Согласно изобретению в высшей степени предпочтительно, чтобы сырой пропилен дополнительно к вышесказанному не был получен ни путем гетерогенно-катализируемого дегидрирования пропана, ни путем гетерогенно-катализируемого парциального оксидегидрирования пропана (или соответственно не использовался вторично в таком парциальном дегидрировании). Согласно изобретению предпочтительно сырой пропилен содержит до, по меньшей мере, 90 масс.% (или до, по меньшей мере, 90% об.) пропилена. Особенно предпочтительно вышеназванные содержания пропилена в сыром пропилене согласно изобретению предпочтительно составляют, по меньшей мере, 92 масс.% (или, по меньшей мере, 92% об.), или, по меньшей мере, 94% масс. (или, по меньшей мере, 94% об.), или, по меньшей мере, 95% масс. (или, по меньшей мере, 95% масс.) или, по меньшей мере, 96% масс. (или, по меньшей мере, 96% об.), предпочтительно, по меньшей мере, 97% масс. (или, по меньшей мере, 97% об.), предпочтительно ≥98% масс. (или ≥98% об.) и особенно предпочтительно ≥99 (или ≥99,5) % масс. или ≥99 (или ≥99,5)% об.

Далее для предложенного согласно изобретению способа предпочтительно, если применяемый сырой пропилен состоит из, по меньшей мере, 90% масс. пропилена и из, по меньшей мере, 97% масс. (или до ≥98% масс., предпочтительно до ≥99% масс.) из пропана и пропилена.

Кроме того, для предложенного согласно изобретению способа благоприятно, если применяемый сырой пропилен состоит из, по меньшей мере, 94% масс. пропилена и из, по меньшей мере, 97% масс. (или до ≥98% масс., предпочтительно до ≥99% масс.) пропана и пропилена.

Кроме того, для предложенного согласно изобретению способа особенно благоприятно, если применяемый сырой пропилен состоит до ≥96% масс. из пропилена и до ≥97% масс. (или до ≥98% масс., предпочтительно до ≥99% масс.) из пропана и пропилена.

Для предложенного согласно изобретению способа особенно благоприятно, если применяемый сырой пропилен состоит до ≥99,6% масс. из пропилена и до ≥99,7% масс. из пропана и пропилена.

В принципе, возможно отделить все примеси, содержащиеся в сыром пропилене, от содержащегося там пропилена (сравни, например, немецкие заявки на патент DE 3521458 и DE 10245585). Тем не менее, это не требуется в том случае, если примеси остаются инертными в рамках гетерогенно-катализируемого парциального окисления пропилена до акриловой кислоты. Если последнее свойство имеет место, то примеси в исходной смеси реакционных газов 1 простым образом выступают в качестве инертных разбавляющих газов (сравни международную заявку на патент WO 01/96270 и немецкую заявку на патент DE 3313573).

Под этим в данном изобретении вообще понимают такие газы, которые в течение парциального окисления, в каждом конкретном случае, могут оставаться химически неизменными до по меньшей мере 95% мол., предпочтительно до по меньшей мере 97% мол. и совершенно предпочтительно до 99% мол. или более.

В рамках отделения акриловой кислоты от газовой смеси продуктов парциального окисления (обычно это происходит путем перевода акриловой кислоты из газовой смеси продуктов в конденсированную фазу) данные инертные газы обычно в виде остаточного газа остаются в газовой фазе и могут быть отделены после парциального окисления сравнительно простым способом от целевого продукта, чем это было бы в рамках отделения пропилена перед парциальным окислением. Вышесказанное соответствующим образом подходит к примесям, содержащимся в прочих инертных разбавляющих газах, если данные инертные разбавляющие газы добавляют к исходной смеси реакционных газов для парциального окисления в виде таких чистых инертных разбавляющих газов.

В качестве таких инертных газов до сих пор в специальной литературе в отношении парциального окисления пропилена до акриловой кислоты принимают пропаны. Относительно этого даже существуют соображения заменить пропилен в качестве сырья для получения акриловой кислоты на пропан в виде такого сырья. В данном случае пропан на первой стадии частично дегидрируют до пропилена и затем проводят гетерогенно-катализируемое парциальное окисление пропилена, образованного на первой стадии, в присутствии не превращенного пропана. Как правило, пропан в полученной таким образом исходной смеси реакционных газов образует даже основное составляющее. Благодаря возвращению остаточных газов, остающихся при конденсации целевого продукта из газовой смеси продуктов, которая содержит не превращенный пропан, в дегидрирование и/или парциальное окисление таким образом можно исключительно полностью превратить пропан в акриловую кислоту (сравни, например, немецкие заявки на патент DE 10245585, DE 102005009885, DE 102005010111). Хотя и возможно превращение исчезающее незначительного количества пропана (в расчете на его применяемое количество порядка 0,01% масс.) в пропионовую кислоту (она является нежелательным сопутствующим продуктом акриловой кислоты, как по причине ее неприятного даже в самых маленьких количествах запаха, так и из-за своей склонности к радикальной полимеризации), все же можно предотвратить сниженное таким образом образование побочных продуктов, например, посредством того, что исходную смесь реакционных газов 1, содержащую пропан, дополнительно разбавляют инертным разбавляющим газом, отличающимся от пропана (например, N2, H2O, СO2, благородный газ, смеси данных газов и т.д.) (сравни, например, международную заявку на патент WO 01/96270).

Однако вышеизложенные соображения больше не являются верными, если примесь сырого газа в гетерогенно-катализируемом парциальном окислении пропилена до акриловой кислоты ведет себя не инертно, а в существенной мере превращается в побочный продукт образования акриловой кислоты. Это объясняется тем, что образованный побочный продукт обычно не может выводиться как примесь целевого продукта сам по себе. Более того, во многих случаях также незначительные примеси целевого продукта мешают желаемому применению целевого продукта (например, при применении акриловой кислоты для получения полиакриловых кислот и/или их частично и/или полностью нейтрализованных солей щелочных металлов, которые применяют преимущественно в качестве материалов, суперабсорбирующих воду, в области санитарии и гигиены; или при применении акриловой кислоты для получения ее сложных алкиловых эфиров и применении последних для получения полимеризатов, пригодных в качестве клеев) и поэтому должны сравнительно трудоемким образом при применении способа термического разделения отделяться от целевого продукта (или наоборот). Поэтому в таких случаях подходящим образом пытаются, например, отделять соответствующую примесь пропилена перед парциальным окислением. Это, прежде всего, осуществляется тогда, когда примесь сырого газа в ходе гетерогенно-катализируемого парциального окисления до акриловой кислоты превращается в побочный продукт, который сравнительно схож с акриловой кислотой.

Во многих случаях также действуют параллельно из соображений экономичности. То есть частичное количество примеси сырого газа отделяют перед применением в парциальном окислении пропилена, а оставшееся частичное количество отделяют как побочный продукт от целевого продукта (или наоборот) после проведенного парциального окисления. Если оставшееся частичное количество достаточно незначительно, образовавшийся из него побочный продукт, при необходимости, также можно вывести с целевым продуктом. В качестве возможных способов отделения применяют, в частности, способы термического разделения.

При этом под методом термического разделения подразумевают технологию, в соответствии с которой формируют по меньшей мере две отличающиеся друг от друга материальные фазы (например, жидкую/жидкую, газообразную/жидкую, твердую/жидкую, газообразную/твердую и так далее), которые приводят в контакт друг с другом. В связи с неравновесным состоянием указанных фаз происходит их взаимный теплообмен и массообмен, что в конечном итоге сопровождается необходимым разделением (отделением). При этом определение указанного метода разделения «термический» используют, чтобы подчеркнуть то обстоятельство, что для формирования материальных фаз и/или благоприятных условий для способствующего массообмену отводу или подводу термической энергии необходимо отводить или подводить тепло.

Таким образом, под методами термического разделения в соответствии с настоящим изобретением подразумевают дистилляцию, ректификацию, кристаллизацию, экстракцию, азеотропную перегонку, азеотропную ректификацию, отпаривание, десорбцию и так далее (смотри также международную заявку WO 04/063138). Кристаллизационные методы термического разделения являются особенно капиталоемкими.

В результате выполненных авторами настоящего изобретения исследований неожиданно было обнаружено, что циклопропан, нередко являющийся спутником содержащегося в сыром пропилена чистого пропилена и пропана в сыром пропане, в процессе указанного в начале описания гетерогенно-катализируемого парциального окисления пропилена в акриловую кислоту в отличие от н-пропана (в отсутствии дальнейшего разъяснения под пропаном в данном изобретении всегда понимают н-пропан) не ведет себя инертно. Хотя при осуществляемом в присутствии катализаторов (например, платины) нагревании до температуры от 100 до 200°С и происходит изомеризация циклопропана с его превращением в пропилен (смотри, например, Lehrbuch der Organischen Chemie, Beyer-Walter, издательство Hirzel, Штутгарт, с.390, 1991), однако в процессе указанного в начале описания гетерогенно-катализируемого парциального окисления пропилена до акриловой кислоты циклопропан ведет себя совершенно иначе нежели пропилен, не превращаясь подобно последнему почти исключительно в акриловую кислоту, а совершенно неожиданно и в неожиданно больших количествах превращается в пропионовую кислоту.

Она особенно трудно отделима от акриловой кислоты в рамках способа термического разделения (температура кипения акриловой кислоты при 1 бар: 141°С; пропионовой кислоты: 141,35°С). Только в случае кристаллизационного способа достигают приемлемых коэффициентов обеднения. С учетом вышеизложенного в основу настоящего изобретения была положена задача оптимальным образом воспользоваться указанным выше неожиданно обнаруженным и непредвиденным обстоятельством для получения, например, максимально обедненной пропионовой кислотой акриловой кислоты путем двухстадийного гетерогенно-катализируемого парциального окисления пропилена до акриловой кислоты. Реализация соответствующего способа представляется целесообразной, несмотря на то, что указанная выше изомеризация в пропилен является простой возможностью устранения циклопропана в сырых газах до их применения в процессе парциального окисления. В принципе возможным является также ректификационное отделение циклопропана от пропилена или соответственно пропана, поскольку их точки кипения при нормальном давлении (1 бар) в достаточной степени отличаются друг от друга (температура кипения пропилена=-47°С; температура кипения пропана=-44,5°С и температура кипения циклопропана=-32,8°С). Указанная выше постановка задачи и ее решение представляют особый интерес прежде всего в том случае, если по меньшей мере частичное количество остаточного газа, образующегося при отделении акриловой кислоты от газовой смеси продуктов парциального окисления, который содержал бы не полностью превращенный в процессе парциального окисления циклопропан, по меньшей мере частично рециркулируется в виде возвратного газа на стадию парциального окисления пропилена в качестве компонента исходной реакционной газовой смеси: подобная непрерывно осуществляемая рециркуляция указанного остаточного газа сопровождалась бы установлением определенного содержания циклопропана в исходной реакционной газовой смеси.

В качестве решения предложенной согласно изобретению задачи найден способ гетерогенно-катализируемого парциального газофазного окисления пропилена до акриловой кислоты, в соответствии с которым в первой реакционной зоне исходную реакционную газовую смесь 1, содержащую пропилен и молекулярный кислород в качестве реагентов и по меньшей мере пропан в качестве инертного разбавляющего газа, при молярном отношении O2:С3Н6≥1, на первой реакционной стадии при повышенной температуре пропускают по меньшей мере через один первый слой катализатора, активная масса которого содержит по меньшей мере один полиметаллический оксид на основе молибдена, железа и висмута, причем конверсия пропилена при однократном пропускании через первый слой катализатора составляет ≥90% мол., в то время как суммарная селективность (SAC) образования акролеина и акриловой кислоты в качестве побочного продукта составляет ≥80% мол., при необходимости снижают температуру полученной на первой реакционной стадии газовой смеси продуктов реакции 1 путем ее прямого охлаждения, косвенного охлаждения или прямого и косвенного охлаждения, при необходимости добавляют к ней вторичный газ в виде молекулярного кислорода или инертного газа либо молекулярного кислорода и инертного газа и в виде исходной реакционной газовой смеси 2, содержащей акролеин и молекулярный кислород в качестве реагентов и по меньшей мере пропан в качестве инертного разбавляющего газа, при молярном отношении молекулярного О2:С3Н4О≥0,5, на второй реакционной стадии при повышенной температуре и с образованием газовой смеси продуктов реакции 2 пропускают по меньшей мере через один второй слой катализатора, активная масса которого содержит по меньшей мере один полиметаллический оксид на основе молибдена и ванадия, причем конверсия акролеина при однократном пропускании через второй слой катализатора составляет ≥90% мол., и причем суммарная селективность (SAA) образования акриловой кислоты на обеих реакционных стадиях в пересчете на превращенный пропилен составляет ≥70% мол., отличающийся тем, что исходная реакционная газовая смесь 1 содержит ≤3% мол. циклопропана в пересчете на содержащееся в ней молярное количество пропана, и которая была получена с применением сырого пропилена.

Предложенный согласно изобретению способ, в частности, имеет значение в том случае, если его осуществляют таким образом, что UA≥96 мол.%, или ≥97 мол.%, или ≥98 мол.%, или ≥98,5% мол., или ≥99% мол., или ≥99,5% мол., или ≥99,8% мол., или больше. Вышесказанное действительно в том случае, если первую стадию реакции одновременно осуществляют таким образом, что UP≥91 мол.%, или ≥92% мол., или ≥93% мол., или ≥94% мол., или ≥95% мол., или ≥96% мол., или ≥97% мол., или 98% мол., или ≥99% мол. Это обусловлено посредством того, что вышеназванные превращения достигают (они всегда относятся к однократному прохождению смеси реакционных газов через слой катализатора) при неизменной системе катализаторов, как правило, в таком случае, если реакционную температуру на соответствующей стадии реакции выбирают повышенной. Но повышенная температура, в частности, также необходима для превращения циклопропана в пропионовую кислоту.

Предложенный согласно изобретению способ раскрывает свое преимущество, в частности, в том случае, если содержание исходной смеси реакционных газов 1 к циклопропану, в расчете на содержащийся там пропан, составляет ≤2,5% мол., лучше ≤2% мол., предпочтительно ≤1,5% мол., лучше ≤1% мол., особенно предпочтительно ≤0,75% мол., лучше ≤0,5% мол., еще лучше ≤0,25 или ≤0,2% мол., далее предпочтительно ≤0,17, или ≤0,15, или ≤0,1% мол. Лучше всего содержание исходной смеси реакционных газов 1 к циклопропану является исчезающим. На основании целесообразности, однако, его часто измеряют таким образом, что оно в расчете на пропан, содержащийся в исходной смеси реакционных газов, составляет ≥10 мол.ч.ей на миллиард, или ≥50 мол.ч. на миллиард, или ≥100 мол.ч. на миллиард, или ≥1 мол.ч. на миллион, или ≥10 мол.ч. на миллион.

Предпочтительными согласно изобретению способами также являются такие, при которых содержание циклопропана в исходной смеси реакционных газов 1, в расчете на содержащийся там пропан, составляет от 10 мол.ч. на миллион до 8000 мол.ч. на миллион, или от 10 мол.ч. на миллион до 5000 мол.ч. на миллион, или от 100 мол.ч. на миллион до 3000 мол.ч. на миллион, или от 200 мол.ч. на миллион до 2500 мол.ч. на миллион, или от 300 мол.ч. на миллион до 2000 мол.ч. на миллион, или от 400 мол.ч. на миллион, или от 500 мол.ч., на миллион до 1500 мол.ч. на миллион, или от 750 до 1250 мол.ч. на миллион.

Обычно предложенный согласно изобретению способ можно проводить как известный способ двухстадийного гетерогенно-катализируемого парциального газофазного окисления пропилена до акриловой кислоты (сравни, например, международную заявку на патент WO 01/36364).

Например, при слоях катализаторов речь может идти о неподвижном слое или псевдоожиженном слое. Согласно изобретению на обеих стадиях реакции предпочтительным является применение неподвижных слоев катализаторов.

Под загрузкой неподвижного слоя катализатора исходной смесью реакционных газов на данной стадии понимают количество исходной смеси реакционных газов в нормолитрах (=NI; объем в литрах, который занимает соответствующее количество исходной смеси реакционных газов при нормальных условиях, то есть при температуре 25°С и давлении 1 бар), которое проходит в час через литр неподвижного слоя катализатора. Загрузка неподвижного слоя катализатора может быть предпочтительна только в расчете на компоненты исходной смеси реакционных газов. В таком случае она является количеством данных компонентов в нормолитрах, которые проходит в качестве составляющего соответствующей исходной смеси реакционных газов в час через литр неподвижного слоя катализатора.

В частности, реализацию согласно изобретению проводимого двухстадийного гетерогенно-катализируемого парциального окисления пропилена до акриловой кислоты при применении предложенной согласно изобретению исходной смеси реакционных газов 1 можно проводить, в частности, например, как описывают в документах европейской заявке на патент ЕР 700714 (первая стадия реакции; как там описывают, но также и в соответствующем противоточном способе солевой ванны и исходной смеси реакционных газов через кожухотрубный реактор), европейской заявке на патент ЕР 700893 (вторая стадия реакции; как там описывают, но также и в соответствующем противоточном способе), международной заявке на патент WO 04/085369 (в частности, данный документ рассматриваются в качестве интегрального составляющего данного изобретения) (в качестве двухстадийного способа), международной заявке на патент WO 04/085363, немецкой заявке на патент DE 10313212 (первая стадия реакции), европейской заявке на патент ЕР 1159248 (в качестве двухстадийного способа), европейской заявке на патент ЕР 1159246 (вторая стадия реакции), европейской заявке на патент ЕР1159247 (в качестве двухстадийного способа), немецкой заявке на патент DE 19948248 (в качестве двухстадийного способа), немецкой заявке на патент DE 10101695 (двухстадийный), международной заявке на патент WO 04/085368 (в качестве двухстадийного способа), немецкой заявке на патент DE 102004021 (двухстадийный), международной заявке на патент WO 04/085362 (первая стадия реакции), международной заявке на патент WO 04/085370 (вторая стадия реакции), международной заявке на патент WO 04/085365 (вторая стадия реакции), международной заявке на патент WO 04/085367 (двухстадийный), европейских заявках на патент ЕР 990636, ЕР 1007007 и ЕР 1106598.

Это действительно, в частности, для всех содержащихся в данном изобретении примеров осуществления. Их можно проводить, как описывают в данном изобретении, однако с тем отличием, что в качестве исходной смеси реакционных газов для первой стадии реакции применяют предложенную согласно изобретению исходную смесь реакционных газов 1. Относительно остальных параметров поступают как в примерах осуществления названных документов (в частности, относительно неподвижных слоев катализатора и нагрузки реагентами неподвижных слоев катализатора). Если при предложенном согласно изобретению способе между обеими стадиями реакции происходит подача молекулярного вторичного кислорода, то это согласно изобретению происходит предпочтительно в форме воздуха. Она может происходить также и как чистый молекулярный кислород или как прочая смесь из молекулярного кислорода и инертного газа. Согласно изобретению подача вторичного кислорода происходит в таком количестве, что газовая смесь продуктов реакции 2 содержит еще не превращенный молекулярный кислород. Конечно количество молекулярного кислорода, необходимое для общего способа, можно подводить также уже к исходной смеси реакционных газов 1. Как правило, молярное соотношение молекулярного кислорода, содержащегося в исходной смеси реакционных газов 1, к содержащемуся в данной смеси пропилену составляет ≥1 и ≤3.

Катализаторы из оксидов мультиметаллов, предназначенные для соответственно обеих стадий реакции, согласно изобретению содержащие необходимые элементы, многократно описаны и полностью известны специалисту в данной области. Например, в европейской заявке на патент ЕР 253409 на странице 5 ссылаются на соответствующий патент США. Пригодные катализаторы для соответствующей стадии окисления (стадии реакции) описывают также в немецких заявках на патент DE 4431957, DE 102004025445 и DE 4431949. Это действительно также для той общей формулы I в обоих вышеназванных поздних документах. Катализаторы, применяемые для соответствующей стадии окисления (стадии реакции), также описывают в документах немецких заявок на патент DE 10325488, DE 10325487, DE 10353954, DE 10344149, DE 10351269, DE 10350812 и DE 10350822.

Для предложенного согласно изобретению способа на первой стадии реакции возможными содержащими Mo, Bi и Fe активными массами оксидов мультиметаллов также являются активные массы оксидов мультиметаллов общей формулы I немецкой заявки на патент DE 19955176, активные массы оксидов мультиметаллов общей формулы I немецкой заявки на патент DE 19948523, активные массы оксидов мультиметаллов общих формул I, II и III немецкой заявки на патент DE 10101695, активные массы оксидов мультиметаллов общих формул I, II и III немецкой заявки на патент DE 19948248 и активные массы оксидов мультиметаллов общих формул I, II и III немецкой заявки на патент DE 19955168, а также активные массы оксидов мультиметаллов, названные в европейской заявке на патент ЕР 700714.

Кроме того, пригодными для первой стадии реакции предложенного согласно изобретению способа являются катализаторы из оксидов мультиметаллов, содержащие Mo, Bi и Fe, которые описывают в документах Research Disclosure №497012 от 29.08.2005, немецких заявках на патент DE 10046957, DE 10063162, DE 3338380, DE 19902562, европейской заявке на патент ЕР 015565, немецкой заявке на патент DE 2380765, европейских заявках на патент ЕР 807465, ЕР 279374, немецкой заявке на патент DE 3300044, европейской заявке на патент ЕР 575897, патенте США 4438217, немецкой заявке на патент DE 19855913, международной заявке на патент WO 98/24746, немецкой заявке на патент DE 19746210 (т.е. общей формулы II), японской заявке на патент JP 91/294239, европейских заявках на патент ЕР 293224 и ЕР 700714. Это действительно, в частности, для примерных вариантов осуществления в данных документах, среди которых согласно изобретению особенно предпочтительными являются европейские заявки на патент ЕР 015565, ЕР 575897, немецкие заявки на патент DE 19746210 и DE 19855913. Особенно подчеркнутыми в этой связи являются катализатор согласно примеру 1с из европейской заявки на патент ЕР 015565, а также катализатор, полученный соответствующим способом, чья активная масса, однако, имеет состав Mo12Ni6,5Zn2Fe2Bi1P0,0065K0,06Ox·10SiO2. Кроме того, подчеркивают пример с текущим №3 из немецкой заявки на патент DE-A 19855913 (стехиометрия: Mo12Co7Fe3Bi0,6K0,08Si1,6Ox) в качестве цельного катализатора с полым цилиндром геометрии 5 мм×3 мм×2 мм (внешний диаметр×высота×внутренний диаметр), а также цельный катализатор из оксида мультиметаллов II согласно примеру 1 немецкой заявки на патент DE 19746210. Кроме того, называют катализаторы из оксидов мультиметаллов патента США 4438217. Последнее действительно, в частности, в том случае, если данный полый цилиндр имеет геометрию 5,5 мм×3 мм×3,5 мм, или 5 мм×2 мм×2 мм, или 5 мм×3 мм×2 мм, или 6 мм×3 мм×3 мм, или 7 мм×3 мм ×4 мм (соответственно внешний диаметр×высота×внутренний диаметр). Следующие возможные геометрии катализаторов являются в этой связи штрангами (например, 7,7 мм длиной и 7 мм диаметром или 6,4 мм длиной и 5,7 мм диаметром).

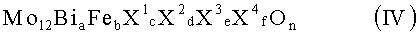

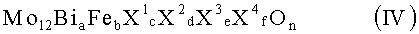

Большое количество активных масс оксидов мультиметаллов, содержащих Mo, Bi и Fe, в присутствии циклопропана на первой стадии реакции в особенном способе восприимчивы к нежелательной побочной реакции и поэтому при их применении предложенный согласно изобретению метод является особенно важным, можно подвести под общую формулу IV

в которой переменные имеют следующее значение:

X1 = никель и/или кобальт,

X2 = таллий, щелочной металл и/или щелочноземельный металл,

X3 = цинк, фосфор, мышьяк, бор, сурьма, олово, церий, свинец и/или вольфрам,

X4 = кремний, алюминий, титан и/или цирконий,

a = от 0,5 до 5,

b = от 0,01 до 5, предпочтительно от 2 до 4,

с = от 0 до 10, предпочтительно от 3 до 10,

d = от 0 до 2, предпочтительно от 0,02 до 2,

е = от 0 до 8, предпочтительно от 0 до 5,

f = от 0 до 10 и

n = число, которое определяют через валентность и множество отличающихся от кислорода элементов в IV.

Вышесказанное действительно, прежде всего, если их получают известным способом (смотри, например, немецкую заявку на патент DE 4023239) и формуют обычно в вещества до получения шаров, колец или цилиндров или согласно изобретению применяют также в форме оболочечных катализаторов, то есть формованных инертных носителей, покрытых активными массами. Но, разумеется, сказанное действительно также и в том случае, если их также применяют в форме порошка в качестве катализаторов на первой стадии реакции (например, в реакторах с псевдоожиженным слоем).

В принципе активные массы общей формулы VII, как правило, можно получить простым способом посредством того, что из подходящих источников их элементарных составляющих получают возможно плотную, предпочтительно тонкоизмельченную, составленную соответственно их стехиометрии сухую смесь и ее кальцинируют при температурах от 350 до 600°С. Кальцинацию можно проводить как при инертном газе, так и при окислительной атмосфере, такой как, например, воздух (смесь из инертного газа и кислорода), а также при восстановительной атмосфере (например, смеси из инертного газа и восстановительных газов, таких как Н2, NH3, СО, метан и/или акролеин или названных газов с восстанавливающим для себя действием). Продолжительность кальцинации может составлять от нескольких минут до нескольких часов и обычно уменьшается с температурой. В качестве источников для элементарных составляющих активных масс оксидов мультиметаллов IV применяют такие соединения, при которых речь идет уже об оксидах и/или о таких соединениях, которые превращают в оксиды путем нагревания, по меньшей мере, в присутствии кислорода.

Наряду с оксидами в качестве таких исходных соединений, прежде всего, применяют галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, комплексы аминов, соли аммония и/или гидроксиды (соединения, такие как NH4OH, (NH4)2CO3, NH4NO3, NH4CHO2, СН3СООН, NH4CH3CO2 и/или оксалат аммония, который позже при более позднем кальцинировании распадается и/или может распадаться до газообразных удаляющихся соединений, можно дополнительно вводить в данную плотную сухую смесь).

Интенсивное смешивание исходных соединений для получения масс оксидов мультиметаллов IV может происходить в сухой или в мокрой форме. Если это происходит в сухой форме, то исходные соединения целесообразно применяют в виде тонкоизмельченного порошка и после смешивания и, при необходимости, сгущения подвергают кальцинации. Предпочтительно влажное перемешивание происходит однако в мокрой форме. При этом обычно исходные соединения перемешивают друг с другом в форме водного раствора и/или суспензии. Особенно плотные сухие смеси получают при описанном способе смешивания в том случае, если исходят исключительно из находящихся в растворенной форме источников элементарных составляющих. В качестве растворителя предпочтительно применяют воду. Затем полученные водные массы сушат, причем процесс сушки происходит предпочтительно путем распылительной сушки водной смеси с температурами на выходе от 100 до 150°С.

Полученные массы оксидов мультиметаллов формулы IV можно применять для окисления акролеина сформированными как в форме порошка, так и до определенных геометрий катализаторов, причем формообразование может происходить перед или после заключительной кальцинации. Например, из активной массы в форме порошка или ее некальцинированной предшествующей массы путем сгущения до желаемой геометрии катализаторов (например, путем таблетирования, экструдирования или штранг-прессования) можно получить цельные катализаторы, при этом, при необходимости, можно добавлять вспомогательные средства, такие как, например, графит или стеариновая кислота в качестве внешней смазки и/или вспомогательных средств для формы, и усиливающие вещества, такие как микроволокна из стекла, асбеста, карбида кремния или титаната калия. При формовании вместо графита можно применять также гексагональный нитрид бора в качестве вспомогательного средства, как рекомендуют в немецкой заявке на патент DE 102005037678. Подходящими геометриями цельных катализаторов являются, например, цельные цилиндры или полые цилиндры с внешним диаметром и длиной от 2 до 10 мм. В случае полого цилиндра целесообразной является толщина стенок от 1 до 3 мм. Разумеется, цельный катализатор также может иметь шаровую геометрию, причем диаметр шаров может составлять от 2 до 10 мм.

Предложенная согласно изобретению особенно важная геометрия полых цилиндров составляет 5 мм×3 мм×2 мм (внешний диаметр×длина×внутренний диаметр), в частности в случае цельных катализаторов.

Разумеется, формообразование согласно изобретению важной порошкообразной активной массы или ее порошкообразной, еще не кальцинированной, предшествующей массы также может происходить путем нанесения на формованный инертный носитель катализатора. Покрытие носителя для получения оболочечных катализаторов, как правило, осуществляют в подходящей вращающейся емкости, как, например, известно из немецкой заявки на патент DE 2909671, европейских заявок на патент ЕР 293859 или ЕР 714700. Целесообразно наносимую порошковую массу для покрытия носителя увлажняют и после нанесения, например, с помощью горячего воздуха снова сушат. Толщину слоев порошковой массы, наносимой на носитель, целесообразно выбирают лежащей в области от 10 до 1000 мкм, предпочтительно в области от 50 до 500 мкм и особенно предпочтительно в области от 150 до 250 мкм.

При этом в качестве материалов носителя можно применять обычные пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния или силикаты, такие как силикат магния или алюминия. Они ведут себя, как правило, в основном инертно относительно целевой реакции, подчиненной предложенному согласно изобретению способу. Носители можно формовать систематически или не систематически, причем предпочтителен систематически формованный носитель с очевидно образованной поверхностной шероховатостью, например шары или полый цилиндр. Согласно изобретению важным является применение в основном не пористых, с шероховатой поверхностью, шарообразных носителей из стеатита, чей диаметр составляет от 1 до 10 мм или до 8 мм, предпочтительно от 4 до 5 мм. Но также согласно изобретению важным является применение цилиндров в качестве носителей, чья длина составляет от 2 до 10 мм и чей внешний диаметр от 4 до 10 мм. В случае колец в качестве носителя толщина стенок находится исходя из этого обычно от 1 до 4 мм. Согласно изобретению применяемые кольцеобразные носители имеют длину от 2 до 6 мм, внешний диаметр от 4 до 8 м и толщину стенок от 1 до 2 мм. Согласно изобретению важными являются также кольца геометрии 7 мм ×3 мм ×4 мм (внешний диаметр × длина × внутренний диаметр). Дисперсность каталитически активных оксидных масс, нанесенных на поверхность носителя, конечно, согласована с желаемой толщиной оболочки (сравни европейскую заявку на патент ЕР 714700).

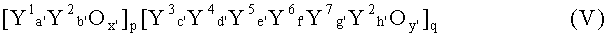

Для стадии от пропилена до акролеина согласно изобретению важными активными массами оксидов мультиметаллов являются, кроме того, массы общей формулы V

где

Y1 = только висмут или висмут и, по меньшей мере, один из элементов теллура, сурьмы, олова и меди,

Y2 = молибден, или вольфрам, или молибден и вольфрам,

Y3 = щелочной металл, таллий и/или самарий,

Y4 = щелочноземельный металл, никель, кобальт, медь, марганец, цинк, олово, кадмий и/или ртуть,

Y5 = железо или железо и, по меньшей мере, один из элементов ванадия, хрома и церия,

Y6 = фосфор, мышьяк, бор и/или сурьма,

Y7 = редкий редкоземельный металл, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галлий, индий, кремний, германий, свинец, торий и/или уран,

а' = от 0,01 до 8,

b' = от 0,1 до 30,

с' = от 0 до 4,

d' = от 0 до 20

e' = от 0 до 20,

f' = от 0 до 6,

g' = от 0 до 15,

h' = от 8 до 16,

х', у' = числа, которые определяются значимостью и частотой элементов, отличающихся от кислорода, в II, и

р, q = числа, чье соотношение p/q составляет от 0,1 до 10, содержащие трехмерно пространственные, от их местной среды на основе их отличающегося от местной среды состава, ограниченные области химического состава Y1 a'Y2 b'Ox', чей максимальный диаметр (самый длинный соединяющий раздел, проходящий через центр тяжести области двух пунктов, находящихся на поверхности (граничной поверхности) области) составляет от 1 нм до 100 мкм, часто от 10 нм до 500 нм или от 1 мкм до 50 или 25 мкм.

Особенно важными активными массами оксидов мультиметаллов V являются согласно изобретению такие, в которых Y1 означает только висмут.

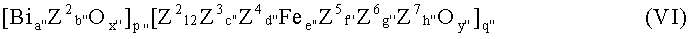

Среди них в свою очередь имеют особенную важность те, которые соответствуют общей формуле VI

в которой переменные имеют следующее значение:

Z2 = молибден, или вольфрам, или молибден и вольфрам,

Z3 = никель и/или кобальт,

Z4 = таллий, щелочной металл и/или щелочноземельный металл,

Z5 = фосфор, мышьяк, бор, сурьма, олово, церий и/или свинец,

Z6 = кремний, алюминий, титан и/или цирконий,

Z7 = медь, серебро и/или золото,

а'' = от 0,1 до 1,

b'' = от 0,2 до 2,

c'' = от 3 до 10,

d'' = от 0,02 до 2,

e'' = от 0,01 до 5, предпочтительно 0,1 до 3,

f'' = от 0 до 5,

g'' = от 0 до 10,

h'' = от 0 до 1,

х'', у'' = числа, которые определяются значимостью и частотой элементов, отличающихся от кислорода, в VI, и

p'', q'' = числа, чье соотношение p''/q'' составляет от 0,1 до 5, предпочтительно от 0,5 до 2,

причем в высшей степени предпочтительными являются такие массы VI, в которых Z2 b''= (вольфрам)b'' и Z2 12= (молибден)12.

Кроме того, согласно изобретению является важным, если, по меньшей мере, 25% мол. (предпочтительно, по меньшей мере, 50% мол. и особенно предпочтительно, по меньшей мере, 100% мол.) общей части [Y1 a'Y2 b'Ox']p([Bia''Z2 b''Ox'']p'') согласно изобретению пригодных масс оксидов мультиметаллов V (масс оксидов мультиметаллов VI) в согласно изобретению пригодных массах оксидов мультиметаллов V (массах оксидов мультиметаллов VI) в форме трехмерно пространственных, от их местной среды на основе их отличающегося от местной среды состава, ограниченных областях химического состава Y1 a'Y2 b'Ox'([Bia''Z2 b''Ox'']), чей максимальный диаметр находится в области от 1 нм до 100 мкм.

В отношении формования относительно катализаторов на основе масс оксидов мультиметаллов V действительно сказанное при катализаторах на основе масс оксидов мультиметаллов IV.

Получение активных масс на основе масс оксидов мультиметаллов V описывают, например, в европейской заявке на патент ЕР-А 575897, а также в немецкой заявке на патент DE-A 19855913.

Вышеуказанные рекомендуемые материалы носителей также применяют в качестве инертных материалов для разбавления и/или разграничения соответствующих неподвижных слоев катализаторов или в качестве засыпки, их защищающей и/или нагревающей газовую смесь.

Для второй стадии (второй стадии реакции) гетерогенно-катализируемого газофазного парциального окисления акролеина до акриловой кислоты согласно изобретению в принципе применяют все массы оксидов мультиметаллов, содержащие Mo и V, в качестве активных масс для необходимых катализаторов, например, которые описывают в немецких заявках на патент DE 10046928 и DE 19815281.

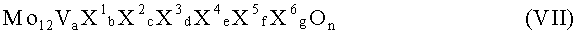

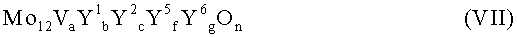

Множество тех же самых, которые согласно изобретению являются особенно важными для нежелательной реакции циклопропана, можно подвести под общую формулу VII

в которой переменные имеют следующее значение:

X1 = W, Nb, Ta, Сr и/или Ce,

X2 = Cu, Ni, Co, Fe, Mn и/или Zn,

X3 = Sb и/или Bi,

X4 = один или несколько щелочных металлов,

X5 = один или несколько щелочноземельных металлов,

X6 = Si, Al, Ti и/или Zr,

a = от 1 до 6,

b = от 0,2 до 4,

c = от 0,5 до 18,

d = от 0 до 40,

e = от 0 до 2,

f = от 0 до 4,

g = от 0 до 40 и

n = число, которое определяется значимостью и частотой элементов, отличающихся от кислорода, в VII.

Согласно изобретению особенно важными вариантами осуществления в пределах активных оксидов мультиметаллов VII являются такие, которые включают следующие значения переменных общей формулы VII

X1 = W, Nb и/или Cr,

X2 = Cu, Ni, Co и/или Fe,

X3 = Sb,

X4 = Na и/или K,

X5 = Ca, Sr и/или Ba,

X6 = Si, Al и/или Ti,

a = от 1,5 до 5,

b = от 0,5 до 2,

c = от 0,5 до 3,

d = от 0 до 2,

e = от 0 до 0,2,

f = от 0 до 1 и

n = число, которое определяется значимостью и частотой элементов, отличающихся от кислорода, в VII.

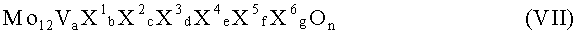

Однако согласно изобретению в высшей степени важными оксидами мультиметаллов VII являются такие общей формулы VII

где

Y1 = W и/или Nb,

Y2 = Сu и/или Ni,

Y5 = Са и/или Sr,

Y6 = Si и/или Al,

a' = от 2 до 4,

b' = от 1 до 1,5,

с' = от 1 до 3,

f' = от 0 до 0,5,

g' = от 0 до 8 и

n' = число, которое определяется значимостью и частотой элементов, отличающихся от кислорода, в VII.

Предложенные согласно изобретению важные массы оксидов мультиметаллов (VII) получают известным способом, описанным, например, в немецкой заявке на патент DE 4335973 или в европейской заявке на патент ЕР 714700.

В общем, для стадии «акролеин→акриловая кислота» предложенные согласно изобретению важные активные массы оксидов мультиметаллов, в частности, такие как общей формулы VII, получают простым способом посредством того, что из пригодных источников их элементарных компонентов получают возможно плотную, предпочтительно тонкоизмельченную, составленную соответственно своей стехиометрии сухую смесь и ее кальцинируют при температурах от 350 до 600°С. Кальцинацию можно проводить как при инертном газе, так и при окислительной атмосфере, такой как, например, воздух (смесь из инертного газа и кислорода), а также при восстановительной атмосфере (например, смесь из инертного газа и восстановительных газов, таких как Н2, NH3, СО, метан и/или акролеин или названные оказывающие восстановительное действие газы для себя). Продолжительность кальцинации может составлять от нескольких минут до нескольких часов и уменьшается с температурой. В качестве источников для элементарных компонентов активных масс оксидов мультиметаллов VII применяют такие соединения, при которых речь идет уже об оксидах и/или таких соединениях, которые превращают в оксиды путем нагревания, по меньшей мере, в присутствии кислорода.

Интенсивное перемешивание исходных соединений для получения масс оксидов мультиметаллов VII может происходить в сухой или влажной форме. Если это происходит в сухой форме, то исходные соединения целесообразным способом применяют в виде тонкоизмельченного порошка и превращают после перемешивания и, при необходимости, сгущения кальцинирования. Предпочтительно интенсивное перемешивание происходит во влажной форме.

При этом обычно исходные соединения перемешивают друг с другом в форме водного раствора и/или суспензии. Особенно плотные сухие смеси при описанном способе перемешивания получают в том случае, если исходят исключительно из источников элементарных компонентов, представленных в растворенной форме. В качестве растворителя предпочтительно применяют воду. Затем полученную водную массу сушат, при этом процесс сушки предпочтительно происходит путем распылительной сушки водной смеси с температурой на выходе от 100 до 150°С.

Полученные массы оксидов мультиметаллов, в частности общей формулы VII, можно применять для предложенного согласно изобретению окисления акролеина как в форме порошка (например, в реакторах с псевдоожиженным слоем), так и сформированными до определенных геометрий катализаторов, при этом формование может происходить перед или после заключительной кальцинации. Цельные катализаторы можно получать, например, из формы порошка активной массы или ее некальцинированной предшествующей массы путем сгущения до желаемой геометрии катализатора (например, путем таблетирования, экструдирования или штранг-прессования), при этом при необходимости можно добавлять вспомогательные средства, такие как, например, графит или стеариновую кислоту, в качестве смазки и/или вспомогательное средство для формования и усиливающие вспомогательные средства, такие как микроволокна из стекла, асбеста, карбида кремния или титаната калия. Важными геометриями цельных катализаторов являются, например, цельный цилиндр или полый цилиндр с внешним диаметром и длиной от 2 до 10 мм. В случае полых цилиндров целесообразной является толщина стенок от 1 до 3 мм. Разумеется, в качестве геометрии цельных катализаторов также применяют геометрию шаров, причем диаметр шаров может составлять от 2 до 10 мм (например, 8,2 мм или 5,1 мм).

Разумеется, формование порошкообразной активной массы или ее порошкообразной еще не кальцинированной предшествующей массы также может происходить путем нанесения на предварительно формованный инертный носитель катализатора. Покрытие носителя для получения оболочечных катализаторов проводят, как правило, в пригодной вращающейся емкости, такой как известна, например, из немецкой заявки на патент DE 2909671, европейских заявок на патент ЕР 293859 или ЕР 714700.

Целесообразным способом для покрытия носителя наносимую массу порошка увлажняют и после нанесения снова сушат, например, с помощью горячего воздуха. Толщину слоев массы порошка, нанесенной на носитель, в предложенном согласно изобретению важном способе часто выбирают находящейся в области от 10 до 100 мкм, предпочтительно в области от 50 до 500 мкм и особенно предпочтительно в области от 150 до 250 мкм.

В качестве материалов носителей при этом обычно применяют пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркона, карбид кремния или силикаты, такие как силикат магния или силикат алюминия. Носители могут быть равномерно или неравномерно сформованными, при этом предпочтительным является равномерно сформованный носитель с очевидно образованной шероховатостью поверхности, например шары или полый цилиндр с опорой из мелкого щебня. Подходящим является применение непористых, с шероховатой поверхностью, шарообразных носителей из стеатита, чей диаметр составляет от 1 до 10 мм или до 8 мм, предпочтительно от 4 до 5 мм. То есть подходящие геометрии шаров могут иметь диаметр от 8,2 мм до 5,1 мм. Однако подходящим также является применение цилиндров в качестве носителей, чья длина составляет от 2 до 10 мм и чей внешний диаметр от 4 до 10 мм. В случае колец в качестве носителя толщина стенок находится обычно от 1 до 4 мм. Предпочтительно применяемые кольцеобразные носители имеют длину от 2 до 6 мм, внешний диаметр от 4 до 8 мм и толщину стенок от 1 до 2 мм. Прежде всего, важными в качестве носителей являются также кольца геометрии 7 мм×3 мм×4 мм (внешний диаметр×длина×внутренний диаметр) в качестве носителей. Дисперсность каталитически активных оксидных масс, нанесенных на поверхность носителя, конечно, согласована с желаемой толщиной оболочки (сравни европейскую заявку на патент ЕР-А 714700).

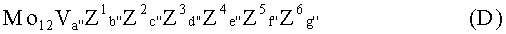

Для предложенной согласно изобретению стадии «акролеин→акриловая кислота» важными активными массами оксидов мультиметаллов являются, кроме того, массы общей формулы IX

в которой переменные имеют следующее значение:

D = Mo12Va''Z1 b''Z2 c''Z3 d''Z4 e''Z5 f''Z6 g''Ox'',

Е = Z7 12Cuh''Hi''Oy'',

Z1 = W, Nb, Та, Сr и/или Се,

Z2 = Cu, Ni, Со, Fe, Mn и/или Zn,

Z3 = Sb и/или Bi,

Z4 = Li, Na, K, Rb, Cs и/или H,

Z5 = Mg, Ca, Sr и/или Ba,

Z6 = Si, Al, Ti и/или Zr,

Z7 = Mo, W, V, Nb и/или Та, предпочтительно Mo и/или W,

a'' = от 1 до 8,

b'' = от 0, 2 до 5,

с'' = от 0 до 23,

d'' = от 0 до 50,

e'' = от 0 до 2,

f'' = от 0 до 5,

g'' = от 0 до 50,

h'' = от 4 до 30,

i'' = от 0 до 20 и

x'', y'' = числа, которые определяются значимостью и частотой элементов, отличающихся от кислорода, в IX, и

p, q = числа, отличающиеся от нуля, чье соотношение p/q составляет от 160:1 до 1:1,

и которые получают посредством того, что массы оксидов мультиметаллов Е

предварительно образуют отдельно в тонкоизмельченной форме (исходная масса 1) и затем образованную твердую исходную массу 1 вводят в водный раствор, водную суспензию или в тонкоизмельченную сухую смесь из источников элементов Mo, V, Z1, Z2, Z3, Z4, Z5, Z6, которые содержат вышеназванные элементы в стехиометрии D (исходная масса 2)

в желаемом количественном соотношении p:q, полученную при этом водную смесь, при необходимости, сушат и таким образом данную сухую предшествующую массу кальцинируют перед или после сушки до желаемой геометрии катализаторов при температурах от 250 до 600°С.

Особенно важными являются массы оксидов мультиметаллов IX, у которых введение образованной твердой исходной массы 1 в водную исходную массу 2 происходит при температуре <70°С. Подробное описание получения катализаторов из масс оксидов мультиметаллов содержат, например, европейская заявка на патент ЕР 668104, немецкие заявки на патент DE 19736105, DE 10046928, DE 19740493 и DE 19528646.

В отношении формования относительно катализаторов на основе масс оксидов мультиметаллов IX действительно сказанное при катализаторах на основе масс оксидов мультиметаллов VII.

Для стадии «акролеин→акриловая кислота» согласно изобретению особенно важными катализаторами на основе оксидов мультиметаллов также являются такие из немецкой заявки на патент DE 19815281, в частности, с активными массами на основе оксидов мультиметаллов общей формулы I данной стадии.

С предложенной согласно изобретению релевантностью для стадии от пропилена до акролеина применяют кольца цельных катализаторов и для стадии от акролеина до акриловой кислоты - оболочечные катализаторы.

Реакционная температура на первой стадии реакции согласно изобретению целесообразно составляет от 270 до 450°С или от 280 до 420°С, предпочтительно от 300 до 380°С. Реакционная температуре на второй стадии реакции согласно изобретению целесообразно составляет от 200 до 370 или до 320°С, предпочтительно от 220 до 300°С.

Кроме того, предложенный согласно изобретению способ является особенно важным, если активные массы для катализаторов первой стадии реакции включают такие, чья специфическая поверхность составляет от 0,1 до 120 м2/г, или от 0,2 до 50 м2/г, или от 1 до 20 м2/г, или от 2 до 10 м2/г.

Также предложенный согласно изобретению способ является особенно важным, если активные массы для катализаторов первой стадии реакции включают такие, чей цифровой наиболее частый диаметр пор составляет от 0,1 до 1 мкм.

Кроме того, имеет особенную важность, если при активных массах для катализаторов первой стадии реакции предложены комбинированными вышеназванный цифровой наиболее частый диаметр пор и вышеназванная специфическая поверхность.

Кроме того, предложенный согласно изобретению способ является особенно важным, если при активных массах для катализаторов первой стадии часть различного диаметра пор распределена во всем объеме пор, как указано ниже:

Поры с диаметром в области <0,03 мкм: ≥0 и ≤5% об.

Поры с диаметром в области от ≥0,03 до ≤0,1 мкм: ≥3 и ≤20% об.

Поры с диаметром в области от >0,1 до <1 мкм: ≥75 и ≤95% об.

Поры с диаметром в области ≥1 мкм до ≤10 мкм: ≥0 и ≤5% об.

Общий объем пор для предложенных согласно изобретению важных активных масс катализаторов первой стадии типично составляет от 0,1 до 1,00 мл/г, в большинстве случаев от 0,10 до 0,80 мл/г или от 0,20 до 0,40 мл/г.

Далее предложенный согласно изобретению способ является особенно важным, если активные массы для катализаторов второй стадии реакции включают такие, чья специфическая поверхность составляет от 0,1 до 150 м2/г, или от 0,2 до 50 м2/г, или от 1 до 20 м2/г, или от 2 до 10 м2/г. Дополнительно предложенный согласно изобретению способ является особенно важным, если активные массы для катализаторов второй стадии реакции включают такие, чей числовой наиболее частый диаметр пор составляет от 0,1 до 1 мкм.

Далее имеет особенное значение, если при активных массах для катализаторов второй стадии реакции предложены комбинированными вышеназванный цифровой наиболее частый диаметр пор и вышеназванная специфическая поверхность.

Общий объем пор для предложенных согласно изобретению важных активных масс катализаторов второй стадии типично составляет от 0,10 до 0,90 мл/г, или от 0,20 до 0,80 мл/г, или от 0,30 до 0,70 мл/г.

Кроме того, предложенный согласно изобретению способ имеет особенное значение, если при активных массах для катализаторов второй стадии реакции распределение пор получают таким образом, что на область диаметра от 0 до <1,0 мкм, от 1,0 до <10 мкм и от 10 мкм до 100 мкм выпадает соответственно, по меньшей мере, 5% об., предпочтительно, по меньшей мере, 10% об., вышеназванного общего объема пор.

Предпочтительным предложенный согласно изобретению метод является также в том случае, если распределения диаметра пор согласно европейской заявке на патент ЕР 293859 представляют при активных массах катализаторов второй стадии. Каждое отдельное из вышеуказанных сделанных высказываний к специфической поверхности, диаметру пор, общему объему пор и распределению диаметра пор действительно относительно каждой отдельной на данной стадии в качестве важных названной массы оксидов мультиметаллов для катализаторов первой стадии окисления и второй стадии окисления.

В принципе при предложенном согласно изобретению способе объемно-специфическая активность, по меньшей мере, одного первого слоя катализатора (в частности, неподвижного слоя катализатора) в направлении потока смеси реакционного газа 1 через длину пути потока может или быть постоянной, или, по меньшей мере, один раз возрастает (непрерывно, или резко, или ступенями). При этом согласно изобретению предпочтительным является, по меньшей мере, одноразовое возрастание при предложенных согласно изобретению точках зрения (по возможности незначительное образование побочных продуктов). Во всех вышеназванных случаях, кроме того, предпочтительно, если состав активной массы через длину пути потока в пределах первой стадии реакции.

Вышеназванное для первой стадии реакции действительно также для второй стадии реакции предложенного согласно изобретению способа.

Если слоем катализатора для первой стадии реакции является неподвижный слой катализатора, то можно применять для приготовления данной засыпки катализатора с неподвижным слоем 1 при предложенном согласно изобретению способе только катализатор в форме формованного изделия, имеющий активную массу оксидов мультиметаллов или также в значительной мере однородные смеси из катализаторов, имеющих активную массу оксидов мультиметаллов и формованных изделий (разбавляющих формованных изделий), не имеющих никакой активной массы оксидов мультиметаллов, остающихся в основном инертными относительно гетерогенно-катализируемого парциального газофазного окисления. В качестве материалов для таких инертных формованных изделий в принципе применяют все такие, которые также пригодны в качестве носителей для предложенных согласно изобретению подходящих оболочечных катализаторов. В качестве таких материалов применяют, например, пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркона, карбид кремния, силикаты, такие как силикат магния или силикат алюминия или уже упомянутый стеатит.

Геометрия таких инертных формованных изделий для разбавления может быть в принципе любой. Т.е. может быть, например, шарами, полигонами, цельными цилиндрами или также кольцами, такими как катализаторы в виде формованных изделий, имеющих активную массу. Согласно изобретению предпочтительно в качестве инертных формованных изделий для разбавления выбирают такие, чья геометрия соответствует тем, ими разбавляющими катализаторами в виде формованных изделий (вышеназванные высказывания также действительны для применяемых для подготовки засыпки катализаторов с неподвижным слоем 2 (неподвижный слой катализаторов для второй стадии реакции) в значительной мере однородных смесей из катализаторов в виде формованных изделий, имеющих активную массу оксидов мультиметаллов и формованных изделий (разбавляющих формованных изделий).

Предпочтительно, если химический состав применяемой активной массы не изменяется через засыпку катализатора с неподвижным слоем 1, т.е. применяемая для отдельного катализатора в виде формованного изделия активная масса может быть правда смесью из различных оксидов мультиметаллов, для всех катализаторов в виде формованных изделий засыпки катализатора с неподвижным слоем 1, однако в таком случае применяют одинаковую смесь.

Удельно-объемную (т.е. выраженную в единице объема) активность можно простым образом уменьшить посредством того, что основное количество однородных полученных катализаторов в виде формованных изделий разбавляют формованными изделиями для разбавления до однородного состояния. Чем выше выбирают часть формованных изделий для разбавления, тем меньше является содержащаяся в определенном объеме засыпки активная масса или активность катализатора.

По меньшей мере, один раз возрастающую в направлении потока смеси реакционного газа через засыпку катализаторов с неподвижным слоем 1 для предложенного согласно изобретению способа простым способом таким образом можно устанавливать, например, посредством того, что начинают засыпку высокой части инертных формованных изделий для разбавления, в расчете на сорта формованных изделий катализаторов, и затем данную часть формованных изделий для разбавления уменьшают в направлении течения или непрерывно, или, по меньшей мере, один раз, или многократно резко (например, ступенями). Если возможно применение части формованных изделий для разбавления постоянно или вообще никаких формованных изделий для разбавления в засыпке катализаторов с неподвижным слоем 1, то получают постоянную объемно-специфическую активность в направлении течения смеси реакционного газа через засыпку катализаторов с неподвижным слоем 1. Увеличение объемно-специфической активности является возможным, но также и, например, посредством того, что при остающейся неизменной геометрии и типе активных масс оболочечного катализатора в виде формованного изделия толщину слоя активной массы, нанесенного на носитель, повышают или в смеси из оболочечных катализаторов с одинаковой геометрией, но с разной массовой частью активной массы повышают часть катализаторов в виде формованных изделий с высокой массовой частью активных масс. Аналогичное действие также можно достигнуть, например, посредством того, что в смесях из цельных катализаторов и из оболочечных катализаторов (при идентичной активной массе) в соответствующем способе изменяется соотношение смеси. Конечно, также можно применять комбинацию описанных способов.

Обычно при предложенном согласно изобретению способе в пределах засыпки катализаторов с неподвижным слоем 1 еще в пределах засыпки катализаторов с неподвижным слоем 2 в направлении течения смеси реакционных газов один раз уменьшается удельно-объемная активность.

Перед и/или в соединении с засыпкой катализаторов с неподвижным слоем 1 могут находиться засыпки, состоящие исключительно из инертного материала (например, только формованные изделия для разбавления) (в данном изобретении они понятийно причисляются не к засыпке катализаторов с неподвижным слоем 1, так как не содержат никаких формованных изделий, которые имеют активные массы из оксидов мультиметаллов). При этом формованные изделия для разбавления, применяемые для инертной засыпки, могут иметь одинаковую геометрию, как катализатор в виде формованного изделия, применяемый в засыпке катализаторов с неподвижным слоем 1. Однако геометрия формованных изделий для разбавления применяемых для инертной засыпки может также и отличаться от вышеназванной геометрии катализаторов в виде формованного изделия (например, шарообразная вместо кольцеобразной).

При предложенном согласно изобретению способе согласно изобретению предпочтительно определяют структуру засыпки катализаторов с неподвижным слоем 1 в направлении течения смеси реакционных газов, как указано ниже.

Вначале на длину от 10 до 60%, предпочтительно от 10 до 50%, особенно предпочтительно от 20 до 40% и в высшей степени предпочтительно от 25 до 35% (то есть, например, на длину от 0,70 до 1,50 м, предпочтительно от 0,90 до 1,20 м), соответственно общей длины засыпки катализаторов с неподвижным слоем 1 или только катализаторов в виде формованного изделия, или гомогенная смесь из катализаторов в виде формованного изделия и формованных изделий для разбавления (при этом оба предпочтительно имеют в основном одинаковую геометрию), при этом массовая часть формованного изделия для разбавления (массовые плотности катализаторов в виде формованных изделий и формованных изделий для разбавления различаются, как правило, только незначительно) составляет обычно от 5 до 40% масс., или от 10 до 40% масс., или от 20 до 40% масс., или от 25 до 35% масс. В соединении с данной первой зоной засыпки катализаторов с неподвижным слоем 1 находятся согласно изобретению предпочтительно до конца длины засыпки катализаторов с неподвижным слоем 1 (то есть, например, на длину от 2,00 до 3,00 м, предпочтительно от 2,50 до 3,00 м) или только в небольшом объеме (как в первой зоне) разбавленная засыпка катализаторов в виде формованного изделия, или, в высшей степени предпочтительно, единственная (неразбавленная) засыпка тех катализаторов в виде формованных изделий, которые применяют в первой зоне.

Вышесказанное подтверждается, в частности, в том случае, если в засыпке катализаторов с неподвижным слоем 1 в качестве катализаторов в виде формованных изделий применяют кольца цельных катализаторов или кольца оболочечных катализаторов (в частности, те, которые названы в данном изобретении в качестве предпочтительных). В рамках вышеназванного определения структуры предпочтительно как катализаторы в виде формованных изделий, так и формованные изделия для разбавления при предложенном согласно изобретению способе имеют в основном геометрию колец 5 мм×3 мм×2 мм (внешний диаметр×длина×внутренний диаметр).

Если соответствующим способом можно варьировать объемно-специфическую активность засыпки катализаторов с неподвижным слоем 1, также можно варьировать объемно-специфическую активность засыпки катализаторов с неподвижным слоем 2. При этом соответствующая инертная загрузка снова может находиться перед и/или в соединении с непосредственной засыпкой катализаторов с неподвижным слоем.

При предположенном согласно изобретению способе согласно изобретению предпочтительно определяют структуру засыпки катализаторов с неподвижным слоем 2 в направлении течения смеси реакционного газа, как указано ниже.

Вначале на длину от 10 до 60%, предпочтительно от 10 до 50%, особенно предпочтительно от 20 до 40% и в высшей степени предпочтительно от 25 до 35% (то есть, например, на длину от 0,70 до 1,50 м, предпочтительно от 0,90 до 1,20 м), соответственно общей длины засыпки катализаторов с неподвижным слоем 2 или только катализатор в виде формованного изделия, или гомогенная смесь из катализатора в виде формованного изделия и формованных изделий для разбавления (при этом оба предпочтительно имеют в основном одинаковую геометрию), при этом массовая часть формованного изделия для разбавления (массовые плотности катализаторов в виде формованных изделий и формованных изделий для разбавления различаются, как правило, только незначительно) составляет обычно от 10 до 50% масс., предпочтительно от 20 до 45% масс., и особенно предпочтительно от 25 до 35% масс. В соединении с данной первой зоной засыпки катализаторов с неподвижным слоем 2 находятся согласно изобретению предпочтительно до конца длины засыпки катализаторов с неподвижным слоем 2 (то есть, например, на длину от 2,00 до 3,00 м, предпочтительно от 2,50 до 3,00 м) или только в небольшом объеме (как в первой зоне) разбавленная засыпка катализаторов в виде формованного изделия, или, в высшей степени предпочтительно, единственная (неразбавленная) загрузка тех катализаторов в виде формованных изделий, которые применяют в первой зоне.

Вышесказанное подтверждается, в частности, в том случае, если в засыпке катализаторов с неподвижным слоем 2 в качестве катализаторов в виде формованных изделий применяют кольца цельных катализаторов или кольца оболочечных катализаторов (в частности, те, которые названы в данном изобретении в качестве предпочтительных). В рамках вышеназванного определения структуры предпочтительно как катализаторы в виде формованных изделий, так и формованные изделия для разбавления при предложенном согласно изобретению способе имеют в основном геометрию колец 7 мм×3 мм×4 мм (внешний диаметр×длина×внутренний диаметр).

Технологически целесообразно проведение первой стадии реакции предложенного согласно изобретению способа может происходить, например, в кожухотрубном реакторе, загруженном засыпкой катализаторов с неподвижным слоем 1 (а также, при необходимости, ей предшествующими и/или следующими инертными засыпками), как описывают в европейской заявке на патент ЕР 700714.

То есть в самом простом способе находится в отдельных металлических трубах кожухотрубного реактора соответственно вышеназванная загрузка и вокруг металлической трубы проводят температурную среду (метод с одним разделом), как правило солевые расплавы. Солевые расплавы и смесь реакционных газов при этом можно проводить в простом прямотоке или противотоке. Но солевые расплавы (термостатированную среду) также можно проводить и, наблюдая через реактор, зигзагообразно вокруг секции труб, так что, наблюдаемый исключительно через общий реактор, существует прямоток или противоток для направления течения смеси реакционных газов. Скорость течения термостатированной среды (теплоносителя) при этом обычно измеряют таким образом, что повышение температуры (обусловленное экзотермией реакции) теплоносителя от места входа в реактор до места выхода из реактора составляет от ≥0 до 10°С, часто от ≥2 до 8°С, часто от ≥3 до 6°С. Температура входа теплоносителя в кожухотрубный реактор составляет как правило от 300 до 360°С, часто от 300 до 340°С.

В качестве теплоносителей пригодны, в частности, жидкие термостатированные среды. Особенно благоприятным является применение расплавов солей, таких как нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, или малоплавких металлов, таких как натрий, серебро, а также сплавы различных металлов.

Обычно в вышеназванных кожухотрубных реакторах контактные трубы изготавливают из ферритной стали и они имеют типично толщину стен от 1 до 3 мм. Их внутренний диаметр составляет (прежде всего, при применении геометрий колец катализаторов, названных в данном изобретении) как правило от 20 до 30 мм, часто от 21 до 26 мм. Их длина находится типично от 2 до 4 м, часто от 2,5 до 3,5 м. Из этого согласно изобретению обычно, по меньшей мере, 60%, часто, по меньшей мере, 75% занимает загрузка катализаторов с неподвижным слоем 1. Технологически целесообразно число контактных труб, расположенных в кожухотрубном реакторе, составляет, по меньшей мере, 5000, предпочтительно, по меньшей мере, 10000. Часто число контактных труб, расположенных в кожухотрубном реакторе, составляет от 15000 до 30000 или до 40000. Кожухотрубные реакторы с более чем 50000 контактных труб образуют скорее исключение. В пределах емкости контактные трубы обычно расположены гомогенно распределенными, при этом распределение целесообразно выбирают таким образом, что расстояние центральных внутренних осей друг к другу самых необходимых контактных труб (так называемое деление контактных труб) составляет от 35 до 45 мм (сравни, например, европейскую заявку на патент ЕР 468290). Кожухотрубные реакторы, подходящие для предложенного согласно изобретению способа, описывают в немецких заявках на патент DE 10131126, DE 10137768, DE 10135498 и DE 10232967.

Целесообразно исходную смесь реакционных газов 1 засыпки катализаторов с неподвижным слоем 1 подают предварительно нагретую до реакционной температуры. Для данной цели можно применять, например, засыпку, предшествующую засыпке катализаторов с неподвижным слоем инертным материалом.

Разумеется, первую стадию реакции предложенного согласно изобретению способа можно проводить в кожухотрубном реакторе с двумя (или более) разделами, как описывают, например, в немецких заявках на патент DE 19910508, 19948523, 19910506 и 19948241. Предпочтительный вариант согласно изобретению применяемого кожухотрубного реактора с двумя разделами описывают в немецкой заявке на патент DE 2830765. Но также и в немецкой заявке на патент DE 2513405, патенте США 3147084, немецкой заявке на патент DE 2201528, европейской заявке на патент ЕР 383224 и немецкой заявке на патент DE 2903218 описанные кожухотрубные реакторы с двумя разделами являются подходящими для проведения первой стадии реакции предложенного согласно изобретению способа.

То есть в самом простом способе согласно изобретению применяемая засыпка катализаторов с неподвижным слоем 1 (возможно, с предрасположенными и/или пострасположенными инертными засыпками) находится в металлических трубах кожухотрубного реактора и вокруг металлических труб проводят две друг от друга по существу пространственно разделенные термостатированные среды, как правило солевые расплавы. Раздел трубы, через который распространяется соответствующая солевая ванна, представляет согласно изобретению раздел реакции. То есть в самом простом способе, например, солевая ванна А обтекает тот раздел трубы (раздел трубы А), в котором осуществляется окислительное превращение пропена (при одноразовом прохождении) до достижения превращения в области от 40 до 80% мол., и солевая ванна В обтекает тот раздел трубы (раздел трубы В), в котором осуществляется окислительное соединительное превращение пропена (при одноразовом прохождении) до достижения значений превращения, по меньшей мере, 90% мол. (при необходимости, можно присоединять к согласно изобретению применяемым разделам реакции А, В следующие разделы реакции, которые сохраняют при индивидуальных температурах).

Технологически целесообразно первая стадия реакции предложенного согласно изобретению способа не включает никаких следующих стадий реакции. То есть солевая ванна целесообразно обтекает раздел трубы, в котором происходит окислительное присоединенное превращение пропена (при одноразовом прохождении) до значений превращения ≥90% мол., или ≥92% мол., или ≥94% мол., или ≥96% мол., или больше.

Обычно начало раздела реакции В находится ниже максимума точки перегрева раздела реакции А. Максимум точки перегрева раздела реакции В находится обычно ниже максимальной температуры точки перегрева раздела реакции А.

Обе солевые ванны А, В согласно изобретению важно для направления течения смеси реакционных газов, текущих через реакционную трубу, проводить в прямотоке или в противотоке через пространство, окружающее реакционную трубу. Разумеется, согласно изобретению также можно применять (или возвращать) на отрезке реакции А, прямое течение или на раздел реакции В обратное течение.

Разумеется, во всех вышеназванных случайных ситуациях в пределах соответствующего раздела реакции, относительно к реакционным трубам, происходящему параллельному течению солевых расплавов накладывают еще поперечное течение, так что отдельный раздел реакции соответствует кожухотрубному реактору, описанному к европейских заявках на патент ЕР 700714 или ЕР 700893, и в целом в продольном течении в через связку контактных труб получают зигзагообразный характер течения теплоносителя.

Целесообразно также при методе с двумя разделами подводить исходную смесь реакционных газов 1 засыпки катализаторов с неподвижным слоем 1 предварительно нагретой до реакционной температуры.

Обычно также в кожухотрубных реакторах с двумя разделами контактные трубы изготавливают из ферритной стали и они имеют типично толщину стен от 1 до 3 мм. Их внутренний диаметр составляет, как правило, от 20 до 30 мм, часто от 21 до 26 мм. Их длина находится типично от 2 до 4 м, часто от 2,5 до 3,5 м. В каждом температурном разделе засыпка катализаторов с неподвижным слоем 1 занимает, по меньшей мере, 60%, часто, по меньшей мере, 75% или, по меньшей мере, 90%. При необходимости оставшуюся остаточную длину занимают инертной засыпкой. Технологически целесообразно число контактных труб, расположенных в кожухотрубном реакторе, составляет, по меньшей мере, 5000, предпочтительно, по меньшей мере, 10000. Часто число контактных труб, расположенных в кожухотрубном реакторе, составляет от 15000 до 30000 или до 40000. Кожухотрубные реакторы с более чем 50000 контактных труб образуют скорее исключение. В пределах емкости контактные трубы обычно расположены гомогенно распределенными, при этом распределение целесообразно выбирают таким образом, что расстояние центральных внутренних осей друг к другу самых необходимых контактных труб (так называемое деление контактных труб) составляет от 35 до 45 мм (сравни, например, европейскую заявку на патент ЕР 468290).

В качестве теплоносителей также для двухзонного метода пригодны, в частности, жидкие термостатированные среды. Особенно благоприятным является применение расплавов солей, таких как нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, или малоплавких металлов, таких как натрий, серебро, а также сплавы различных металлов.

Как правило, при всех вышеуказанных ситуациях проведения потока в кожухотрубных реакторах с двумя зонами скорость течения в пределах обеих необходимых циркуляций теплоносителя выбирают таким образом, что температура теплоносителя у входа в зону реакции до выхода из зоны реакции (обусловленная экзотермией реакции) повышается около от 0 до 15°С. То есть вышеназванная ΔТ согласно изобретению может составлять от 1 до 10°С, или от 2 до 8°С, или от 3 до 6°С.

Температура на входе теплоносителя в раздел реакции А при предложенном согласно изобретению методе с двумя разделами на второй стадии реакции составляет обычно от 300 до 340°С. При этом согласно изобретению температура на входе теплоносителя в раздел реакции В составляет обычно с одной стороны от 305 до 380°С и с другой стороны находится одновременно, по меньшей мере, ≥0°С или по меньшей мере 5°С выше температуры на входе теплоносителя, вводимого на стадию реакции А. При необходимости, данная разность температур может составлять ≤0°С.

При высоких нагрузках пропеном температура на входе теплоносителя на стадии реакции В составляет целесообразно, по меньшей мере, 10°С выше температуры на входе теплоносителя, вводимого на стадию реакции А. Разность между температурами на входе в раздел реакции А или В согласно изобретению может составлять также и до 20°С, до 25°С, до 30°С, до 40°С, до 45°С или до 50°С. Однако обычно вышеназванная разность температур составляет не больше чем 50°С. Чем выше выбирают нагрузку акролеина засыпки катализаторов с неподвижным слоем 1 при предложенном согласно изобретению способе, тем больше должна быть разница между температурой на входе теплоносителя на стадии реакции А и температурой на входе теплоносителя на стадии реакции В.

Предпочтительно температура на входе теплоносителя на стадии реакции В согласно изобретению находится от 330 до 370°С и особенно предпочтительно от 340 до 370°С.

Разумеется, при предложенном согласно изобретению способе оба раздела реакции А, В также можно осуществить в пространственно разделенных кожухотрубных реакторах. При необходимости между обоими разделами реакции А, В можно также установить теплообменник.

В данном месте также еще раз указывают на то, что для проведения стадии реакции 1 предложенного согласно изобретению способа, в частности, также можно применять тип кожухотрубного реактора с двумя разделами, описанный в немецкой заявке на патент DE 2201528, который содержит возможность отводить от горячего теплоносителя раздела реакции В частичное количество к разделу реакции А, чтобы при необходимости обеспечить нагревание слишком холодной исходной смеси реакционных газов или холодного циркулирующего газа. Кроме того, характеристику секции труб в пределах индивидуального раздела реакции можно осуществить, как описывают в европейской заявке на патент ЕР 382098.

Согласно изобретению оказывается в качестве целесообразного, что газовую смесь продуктов реакции, покидающую первую стадию реакции, охлаждают перед входом на вторую стадию реакции, чтобы таким образом блокировать полное дожигание частей образованного на первой стадии реакции акролеина. Обычно для этого между обеими стадиями реакции подключают добавочный охладитель. В самом простом случае это может быть кожухотрубный теплоноситель. При этом газовую смесь продуктов реакции, как правило, проводят через трубу и проводят вокруг трубы теплообменную среду, чей вид соответствует теплообменной среде, рекомендуемой для кожухотрубных реакторов. Предпочтительно каналы труб заполняют инертными наполнителями (например, спиралями из высококачественной стали, кольцами из стеатита, шарами из стеатита и т.д.). То же самое улучшает теплообменник и захватывает триоксид молибдена, сублимированный при необходимости из засыпки катализаторов с неподвижным слоем первой стадии реакции перед входом его на вторую стадию реакции. Предпочтительно, если добавочный охладитель изготавливают из нержавеющей стали, покрытой краской на основе силиката цинка.

Полученная на первой стадии реакции при однократном прохождении селективность SAA образования акролеина, а также образования побочных продуктов акриловой кислоты (с повышающимся превращением пропилена отчасти легко понижается SAA при прочих постоянных условиях, так как высокие превращения обычно требуют высоких реакционных температур) согласно изобретению вместе равномерно составляют ≥85% мол., или ≥90% мол., многократно ≥92% мол., или ≥94% мол., часто ≥95% мол., или ≥96% мол., или ≥97% мол.