Изобретение относится к упругоэластичному измерительному элементу, в частности для термометров, манометрических выключателей или манометров, состоящему из дугообразной или винтообразной измерительной трубки, один конец которой соединен, в частности сварен, с основной частью, а другой конец - с присоединяемым элементом для измерительного механизма, а также к способу его подсоединения.

Для измерительных устройств, чувствительных к давлению или температуре, используют эластичный упругий элемент из тонкостенного материала, который может деформироваться вследствие воздействия давления. Измерительный элемент выполнен при этом, как правило, дугообразным и соединен одним своим концом с неподвижной основной частью, а другим своим концом через стержень с измерительным механизмом, так что благодаря наступившей деформации на измерительный механизм через стержень действует незначительное силовое усилие, и в результате этого через измерительный механизм возникающее тянущее усилие переходит во вращательное движение на стрелочный элемент. На основное тело при этом опирается и измерительный механизм, и упругий эластичный измерительный элемент служит в дальнейшем для присоединения напорного трубопровода, так что основная часть в отличие от собственно измерительного элемента должна иметь устойчивую форму. Например, основную часть свинчивают с напорным трубопроводом через имеющееся резьбовое присоединение, поэтому она должна иметь соответственно большие размеры и быть устойчивой к деформации. При этом на боковой или головной поверхности основной части укреплен собственно измерительный механизм, а через стержень на измерительный механизм переносится напряжение, возникающее на конце измерительного элемента. Другой конец измерительного элемента соединен с подводящим каналом напорного трубопровода, так что напорная среда попадает на упругий эластичный измерительный элемент. При этом измерительный элемент может быть соединен с подводящим каналом непосредственно или через патрубок. Благодаря тому что основная часть выполнена относительно компактной и в отношении измерительного элемента речь идет о тонкостенной, круглой или овальной трубке, возникает необходимость изготовления газонепроницаемой сваренной переходной области. Для этого, например, есть возможность предусмотреть в основной части отфрезерованный паз, который имеет прямое соединение с каналом напорного средства и который после введения измерительного элемента сваривают с ним. Такое выполнение отличается большими зазорами и полыми пространствами между основной частью и измерительной пружиной и поэтому подходит только для ручной сварки. Другой вариант выполнения состоит из упругого приемного элемента в основной части с двумя отфрезерованными сварными краями, так что в основной части остаются тонкие перегородки, которые можно сваривать с измерительным элементом. Этот вариант выполнения хотя и облегчает ручную сварку, однако при механической сварке может иметь только относительное применение, так как вследствие высокого поступления теплоты тонкостенный измерительный элемент зачастую повреждается.

Другой вариант выполнения основывается на части дуги из листовой стали, наваренной на основную часть, по которой перемещают измерительный элемент и сваривают с ней, причем часть дуги предварительно сваривают с основной частью. Так как измерительные пружины различных измерительных областей имеют различные размеры, нельзя избежать больших зазоров и это является препятствием для проведения безукоризненной газонепроницаемой и механической сварки без электродной проволоки. Кроме того, было установлено, что в результате большого поступления теплоты для сваривания измерительного элемента с основной частью появившиеся окисленные слои в области сварных швов доходят до измерительной системы, причем среди прочего в зоне термического влияния возникает изменение структуры из-за немалого поступления теплоты, в результате чего оказывается негативное влияние на устойчивость к разрушению и коррозии. Наблюдается также образование пор и трещин и расслоение материала при известных способах сварки, которые могут привести к началу вибрационного коррозионного растрескивания. Поскольку сварочные работы должны проводиться вручную, такая работа по причине различной толщины материала должна выполняться только опытными сварщиками, которые к тому же должны иметь определенный профессиональный опыт и не сразу могут быть заменены другими коллегами во время их болезни или отпуска, поэтому могут возникнуть значительные повреждения.

Из US А 2299542 известен способ получения манометра при применении пружины Бурдона. При этом учитывается повторяющаяся проблема того, что очень чувствительную пружину Бурдона трудно укрепить на солидном цоколе так, чтобы крепление было продолжительным и прочным на сжатие. Проблема того, что чувствительная пружина Бурдона при спайке или сварке может повреждаться в месте пайки и сварки или же что связь материала в непосредственной области соединения может ослабляться, решается за счет того, что применяется окружающий полое тело пружины отбортованный край, образующий фланец, с помощью которого пружина Бурдона крепится на жестком цоколе. При образовании таких фланцев большинство материалов склонно к растрескиванию, так что этот способ не может применяться для всех материалов.

Задачей предложенного изобретения является создание упругого эластичного измерительного элемента, а также способ его соединения, при котором нужна лишь незначительная передача тепла и при необходимости возможна полностью автоматическая сварка.

Согласно изобретению эта задача решается за счет того, что соединительный элемент выполнен в качестве отдельного элемента, связанного с измерительной трубкой сварным швом, причем сварной шов проходит сквозь соединительный элемент до торцевой поверхности измерительной трубки и выступающая область кромки соединительного элемента соединена с основной частью или присоединяемым элементом с помощью второго сварного шва.

Благодаря применению свариваемого соединительного элемента между измерительной трубкой и основной частью с одной стороны и измерительной трубкой и присоединяемым элементом с другой стороны можно значительно лучше учитывать специфические свойства применяемых материалов и толщину стенок, чем это было возможно в традиционных способах. При этом соединительный элемент подгоняют под геометрию измерительного элемента - и именно в отношении его размеров и имеющейся толщины стенок - настолько, что получают приблизительно одинаковую толщину стенок, и в результате воздействия теплоты можно выполнить значительно лучшее соединение с точки зрения техники сварки, не наблюдая при этом деформации соединяемых компонентов. К тому же не получается больших окисленных слоев на сварных швах, вследствие чего снижается образование окисления в измерительной системе. Благодаря незначительному воздействию теплоты в области сварного шва возникают только незначительные изменения структуры в зоне термического влияния и не образуется окалина и перегрев ванны с расплавом, так что предотвращается образование пор и трещин. Таким образом, нет расслоения материала, которое может привести к началу вибрационного коррозионного растрескивания. Также предотвращаются подрезы в зоне перехода сварного шва в основной металл или обусловленные конструкцией зазоры между соединенными вместе конструктивными элементами. Исключены также примеси в измерительной системе в результате чистки, излучения или абразивного отрезания. При выбранном способе сварки выгодно также то, что достигаются очень высокие скорости сварки, которые выше, чем теплопроводность свариваемого материала. Это влияет на характеристику затвердевания в материале. Типичная для высокоскоростной металлургии характеристика затвердевания позволяет заметно подавить выделение внутриметаллических фаз при сварке чужеродных сплавов, таких как медь и сталь, и тем самым добиться лучших механико-технологических свойств. Таким образом, теперь можно сваривать комбинации материалов (хромоникелевая сталь с бронзой), которые до сих пор можно было соединить только методом пайки.

При этом наиболее выгодным образом можно выполнить сварной шов при использовании соединительного элемента полностью автоматически при помощи сварочного робота, так что в производственно-техническом отношении можно соблюдать высокий стандарт качества. Кроме того, благодаря механическому изготовлению можно достигнуть значительно более высоких производственных норм.

В одном из вариантов выполнения предусмотрено, что соединительный элемент выполнен в виде отдельного плоского и тонкостенного элемента и его можно соединить как с измерительной трубкой, так и с основной частью с одной стороны и с присоединяемым элементом с другой стороны. Альтернативно имеется возможность выполнить соединительный элемент и измерительную трубку как одно целое и расширить и отогнуть кромку измерительной трубки. В таком варианте выполнения обеспечивается одинаковая ширина стенок, кроме того, в зависимости от геометрии измерительной трубки можно отказаться от применения другой отдельной детали, поскольку возможно расширение и загибание кромки измерительной трубки. Расширенную измерительную трубку с загнутой кромкой можно затем соединить с основной частью или присоединяемым элементом при помощи сварного шва.

В обоих вариантах выполнения предусмотрено, в частности, что соединительный элемент подогнан под поперечное сечение измерительной трубки так, что получается, по меньшей мере, частично выступающая, предпочтительно обегающая кромка. Кромка служит для сваривания с основной частью или другим присоединяемым элементом, если соединительный элемент предварительно сварен с измерительной трубкой. Предпочтительно происходит соединение между соединительным элементом и измерительной трубкой при помощи отдельного сварного шва, например, методом лазерной или электроннолучевой сварки, тогда как при помощи второго сварного шва соединяют область кромки с основной частью или присоединяемым элементом. Таким образом, в примере выполнения с отдельным соединительным элементом получают два сварных шва, проходящих в пространственном отношении отдельно друг от друга, которые дают только крайне незначительное поступление теплоты при отдельных сварочных процессах и уже обеспечивают приведенные преимущества заявленного упругоэластичного измерительного элемента. Поэтому соединительный элемент не должен быть обязательно из того же материала, что и основная часть, можно использовать, например, свариваемый присадочный материал или другой материал, так что возможно дальнейшее воздействие на свариваемую структуру. Предпочтительно сварные швы получают методом лазерной или электроннолучевой сварки, которая одновременно делает возможным полностью автоматическое изготовление с неизменно высоким качеством.

Благодаря простому фиксированию и простой сборке конструктивных элементов и, в частности, благодаря простой геометрии и точности допусков конструктивных элементов можно использовать полностью автоматический, предпочтительно механический способ сварки. Благодаря применению лазерного или электронного луча возможно особенно благоприятное щадящее сваривание с незначительным поступлением теплоты в зоне термического влияния, причем названные преимущества наступают и для металлических структур измерительной трубки, что благоприятно сказывается на измерительных свойствах и вероятной продолжительности службы измерительной трубки. Также наблюдается лучшая устойчивость к коррозии измерительной трубки и сварных швов, поэтому увеличивается срок службы упругоэластичного измерительного элемента.

Для решения задачи в части способа изготовления соединения между измерительной трубкой и основной частью и/или присоединяемым элементом предлагается сварное соединение, которое предусматривает использование свариваемого соединительного элемента, который изготавливают путем расширения и отгибания кромки измерительной трубки или соединяют как отдельный элемент с измерительной трубкой при помощи сварного шва, причем сварной шов проходит насквозь через соединительный элемент к торцевой поверхности измерительной трубки и причем выступающую область кромки соединительного элемента соединяют с основной частью и/или присоединяемым элементом при помощи второго сварного шва. Продемонстрированный способ особенно хорошо подходит для полностью автоматического сваривания упругих эластичных компонентов измерительных элементов, так что, с одной стороны, достигают неизменно высокое качество, а с другой стороны, имеется возможность рационального изготовления. Поскольку соединительный элемент применяют как отдельный элемент, необходимые сварные швы могут проходить в пространственном отношении отдельно друг от друга, тогда как, наоборот, при выполнении с расширением и загибанием кромки измерительной трубки необходим только один единственный сварной шов для соединения с основной частью и/или присоединяемым элементом. Сварной шов можно выполнить при помощи лазерного или электронного луча.

Особое преимущество заявленного способа заключается в том, что по причине небольшой толщины стенки, которая подогнана предпочтительно под толщину стенки измерительной трубки, необходима лишь незначительная передача теплоты для изготовления сварного соединения. Деформацию материала, в частности, измерительной трубки можно исключить, а также по причине незначительного поступления теплоты можно исключить примеси из-за окисленных слоев внутри измерительной трубки. Особенно выгодно незначительное поступление теплоты для возникновения пустот или пор, поэтому предотвращается зарождение вибрационного коррозионного растрескивания и тем самым значительно повышается срок службы готового упругоэластичного измерительного элемента. Благодаря улучшению качества при одновременно рациональном способе изготовления появляются существенные преимущества по сравнению с известными до сих пор способами изготовления.

Изобретение поясняется ниже более подробно со ссылками на чертежи, которые показывают:

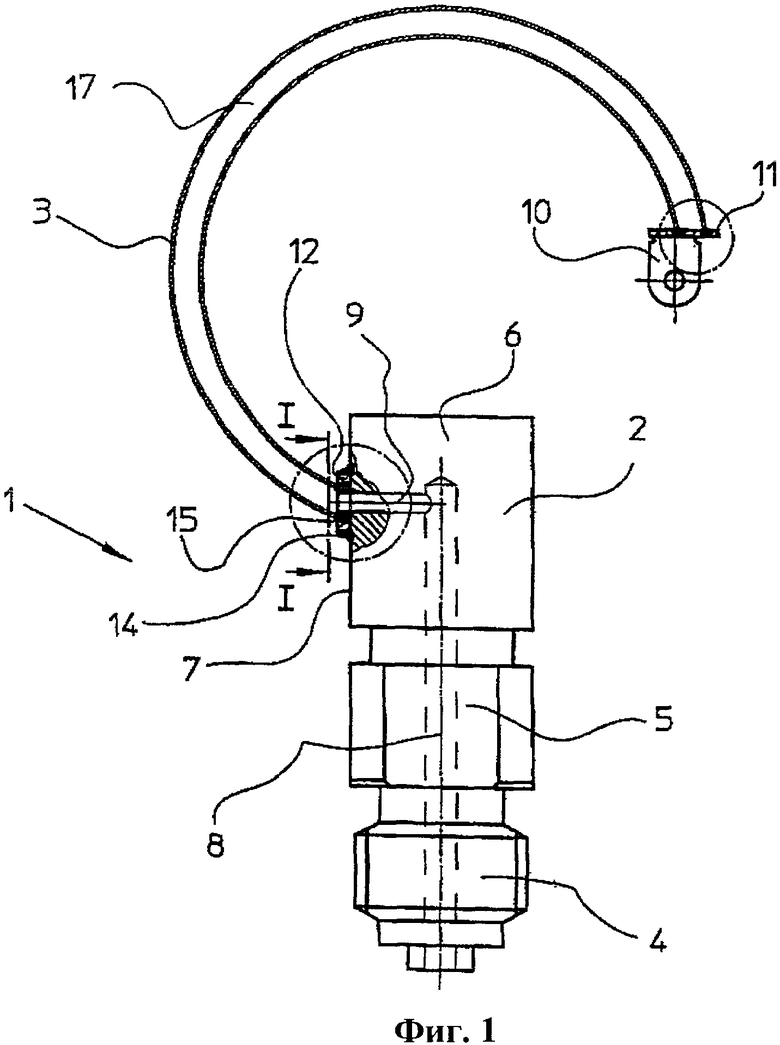

фиг.1 - вид сбоку упругоэластичного измерительного элемента с измерительной трубкой в разрезе;

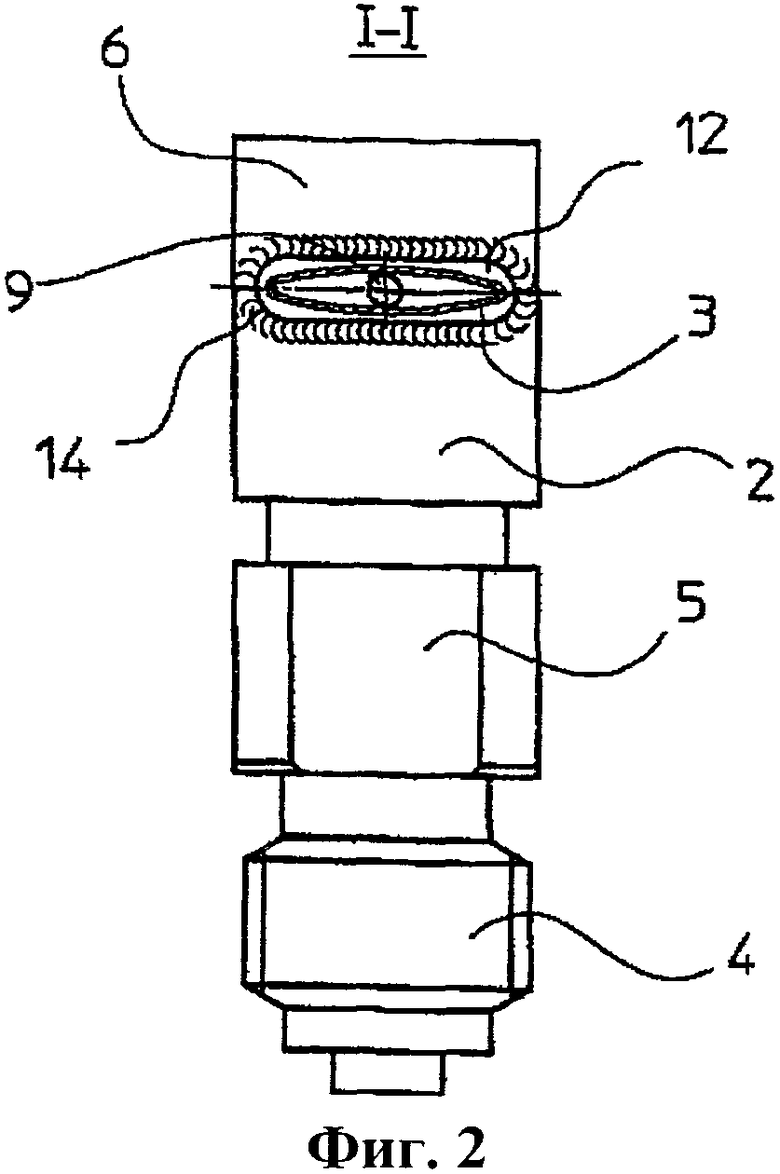

фиг.2 - вид сбоку основной части с присоединенной измерительной трубкой;

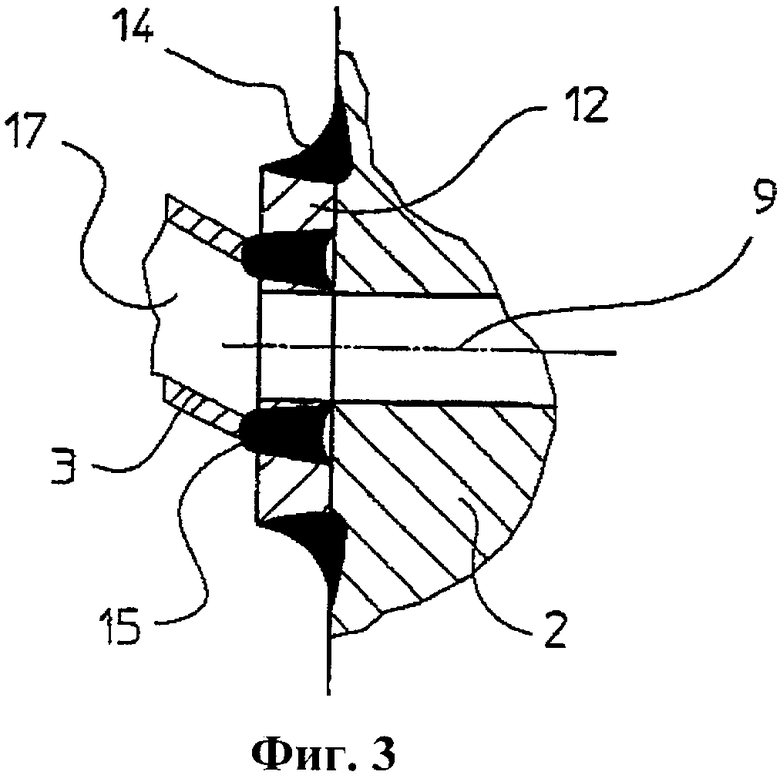

фиг.3 - увеличенный вид сбоку в разрезе соединения между соединительным элементом и измерительной трубкой с одной стороны и основного тела с другой стороны;

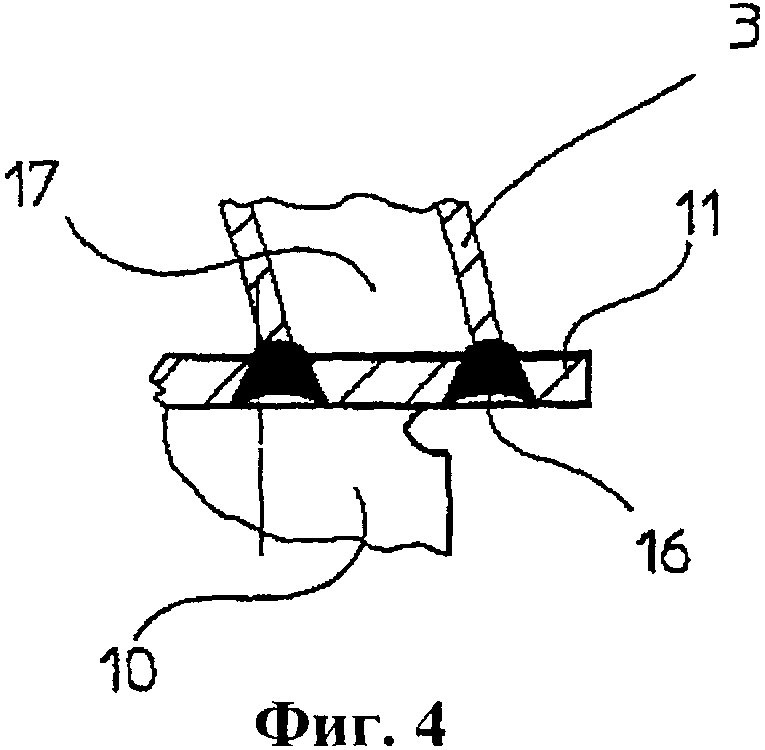

фиг.4 - увеличенный вид сбоку в разрезе соединения измерительной трубки с присоединяемым элементом.

На фиг.1 показан заявленный упругоэластичный измерительный элемент 1, состоящий из основной части 2, измерительной трубки 3, а также измерительного инструмента, здесь не представленного. Основная часть 2 состоит из квадратного элемента с резьбовым присоединительным элементом 4, выполненным с одной стороны, средней части 5, а также головной части 6, которая имеет, по меньшей мере, одну торцевую поверхность 7. В показанном примере выполнения речь идет об основной части с квадратным поперечным сечением. В осевом направлении основной части 2 предусмотрено продольное сверленое отверстие 8, которое доходит до головной части 6, проходя через поперечное сверленое отверстие 9 и заканчиваясь в торцевой поверхности 7.

Измерительная трубка 3 выполнена дугообразной, и ее один конец соединен с основной частью 2, а другой конец - с присоединяемым элементом 10. Между присоединяемым элементом 10 и измерительной трубкой 3 находится первый соединительный элемент 11, а между основным телом 2 и измерительной трубкой 3 - второй соединительный элемент 12, которые имеют примерно такую же толщину стенок, что и измерительная трубка 3. Для уменьшения передачи тепла только с ограниченным воздействием зоны термического влияния используют тонкостенный соединительный элемент 11, 12, который сначала сваривают только с измерительной трубкой 3. Сваривают, как это подробно представлено на фиг.3 или 4, предпочтительно насквозь через соединительный элемент 11, 12 с торцевой поверхностью измерительной трубки 3. Затем измерительную трубку 3 фиксируют с соединительным элементом 12 на основной части 2, так что выступающий край соединительного элемента 12 можно сварить с основной частью. Благодаря простой фиксации и сборке конструктивных элементов и, в частности, благодаря простой геометрии и точности допусков конструктивных элементов, можно применять полностью автоматизированный, предпочтительно механизированный способ сварки при помощи лазерного или электронного луча. Применение лазерного или электронного луча обусловливает щадящее, ограниченное внесение тепла в зоне термического влияния, что особенно благоприятно действует для металлической структуры измерительной трубки, которая опять же хорошо влияет на измерительные свойства и срок службы измерительной трубки, а также способствует значительному улучшению устойчивости к коррозии измерительной трубки и сварных швов 14, 15, 16.

При этом к соединительному элементу 11 приваривают присоединяемый элемент 10 до или после соединения с измерительной трубкой 3, так что через присоединяемый элемент 10 можно выполнить соединение с измерительным механизмом, здесь не представленным. Под давлением среда может попасть через продольное отверстие 8 и поперечное отверстие 9 во внутреннюю камеру 17 измерительной трубки 3, что приводит в результате воздействия давления к деформации дугообразной измерительной трубки 3. Ограниченная деформация измерительной трубки способствует через стержень непосредственному оказанию силы на измерительный механизм и тем самым на стрелочный механизм.

На фиг.2 (другой вид сбоку) показана основная часть 2 с измерительной трубкой 3 в разрезе по линии I-I.

На фиг.3 показан увеличенный фрагмент в разрезе перехода от основной части 2 к измерительной трубке 3 с обоими сварными швами 14, 15. На этом увеличенном изображении видно, что оба сварных шва 14, 15 выполнены отдельно друг от друга, а именно сваривают сначала насквозь через соединительный элемент 12 с торцевой поверхностью измерительной трубки 3, а затем уже соединяют соединительный элемент 12 с основной частью 2 сварным швом 14.

На фиг.4 показан в увеличенном виде в разрезе фрагмент противоположного конца измерительной трубки 3 с соединительным элементом 11, который опять же насквозь через соединительный элемент 11 соединен с торцевой поверхностью измерительной трубки 3 сварным швом 16. К соединительному элементу 11 присоединен или приварен присоединяемый элемент 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛЫЙ ПРОФИЛЬ ГОРБЫЛЬКА ИЗ МЕТАЛЛА ДЛЯ ИЗОЛЯЦИОННОГО ОСТЕКЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2061168C1 |

| ХОЛОДИЛЬНАЯ ПЛИТА | 2005 |

|

RU2353875C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБКИ СО СВАРНЫМ ПРОДОЛЬНЫМ ШВОМ | 1995 |

|

RU2139159C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| ЭЛЕКТРОФИЗИОЛОГИЧЕСКИЙ КАТЕТЕР | 2014 |

|

RU2675085C2 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОЙ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2054124C1 |

| ЭЛЕМЕНТ ТЕПЛООБМЕННИКА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ТЕПЛООБМЕННИКА | 2018 |

|

RU2740692C1 |

| СПОСОБ СВАРКИ ГОРЛОВИНЫ С ТОНКОСТЕННОЙ ОБОЛОЧКОЙ | 2018 |

|

RU2684010C1 |

| БЫТОВОЙ ПРИБОР СО СБОРНЫМ УЗЛОМ ИЗ СПЕЦИАЛЬНОЙ СТАЛИ | 1998 |

|

RU2176696C2 |

Изобретение относится к упругоэластичному измерительному элементу, в частности, для термометров, манометрических выключателей или манометров. Упругоэластичный измерительный элемент (1) содержит дугообразную или винтообразную измерительную трубку (3) и имеет основную часть (2) и присоединяемый элемент (10) для измерительного механизма. Соединение между измерительной трубкой (3) и основной частью (2), а также присоединяемым элементом (10) опосредовано через свариваемые соединительные элементы. Соединительный элемент (11, 12) выполнен в качестве отдельного элемента, связанного с измерительной трубкой (3) сварным швом, причем сварной шов (15, 16) проходит сквозь соединительный элемент (11, 12) до торцевой поверхности измерительной трубки (3). Выступающая область кромки соединительного элемента (11, 12) соединена с основной частью (2) или присоединяемым элементом с помощью второго сварного шва. Техническим результатом изобретения является возможность полного исключения примеси в измерительной системе и значительного уменьшения вибрационного коррозионного растрескивания под воздействием зоны термического влияния. 2 н. и 7 з.п. ф-лы, 4 ил.

| СПОСОБ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2299542C2 |

| DE 733480, 26.03.1943 | |||

| US 4615219, 07.10.1986 | |||

| Фланец для подключения манометра и соединения трубопроводов | 1982 |

|

SU1073586A1 |

| Пресс для выделки плиток и т.п. из сыпучих материалов | 1930 |

|

SU25087A1 |

Авторы

Даты

2008-10-20—Публикация

2004-03-12—Подача