Изобретение относится к металлургии, в частности к сварке и пайке металлов, и может быть использовано для изготовления различных изделий в ядерной энергетике и других отраслях машиностроения.

Сложность соединения титана и его сплавов с нержавеющей сталью заключается в несовместимости этих материалов при сварке. Причиной несовместимости является их высокое химическое сродство, приводящее к образованию в шве или околошовной зоне хрупких прослоек химических соединений, резко понижающих прочность шва, что может привести к разрушению соединений по этим зонам.

Наиболее оптимальным способом соединения титана и его сплавов с нержавеющей сталью является соединение их через переходник.

Известен способ соединения титана и его сплавов с нержавеющей сталью, при котором в качестве переходника используют биметаллический переходник титан - нержавеющая сталь, полученный механической вырезкой из сваренных взрывом заготовок, с последующей сваркой его с однородными материалами: титан+титан и нержавеющая сталь+нержавеющая сталь [Трыков Ю.П. и др. "Композиционные переходники", Волгоград, ВолГТУ, 2007 г.].

Однако этот способ можно применять к изделиям, в которых толщина биметаллического переходника не ограничена определенными размерами, так как при сварке плавлением соединений титан-биметалл-нержавеющая сталь недопустимо превышение предельных температурно-временных условий на примыкающих к сварному стыку границах биметалла из-за возможности образования в нем хрупких интерметаллидов. Этот режим нагрева ограничен температурой 850-900°C и временем выдержки при этих температурах в пределах 15-50 сек [Ю.П.Трыков и др. "Технология изготовления титано-стальных переходников с паяно-сварными стыковыми соединениями", "Сварочное производство" №7, 2008 г.]

Известен способ соединения титанового сплава с нержавеющей сталью, осуществляемый через переходник из ниобия с использованием аргонодуговой сварки и высокотемпературной пайки [заявка CN №101284336 (A), 2008.10.15].

Недостатком этого способа является то, что соединение титанового сплава с переходником осуществляется аргонодуговой сваркой. При изготовлении изделий, в которых используются сосуды с тонкостенными оболочками (0,2-0,8 мм), применение аргонодуговой сварки может привести к прожогу оболочки и нарушению герметичности конструкции. Другим существенным недостатком является использование в качестве переходника ниобия, совместимого с соединяемыми материалами, но обладающего достаточно низкими механическими свойствами. После отжига в процессе сварки и пайки его σВ=190-210 МПа, что значительно ниже механических свойств соединяемых материалов.

Технической задачей предлагаемого изобретения является разработка конструкции узла соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,2-0,8 мм, обеспечивающего герметичность и высокую прочность соединения.

Также технической задачей предлагаемого изобретения является разработка способа соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,2-0,8 мм, обеспечивающего герметичность и высокую прочность соединения.

Для решения поставленной задачи узел соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,2-0,8 мм характеризуется тем, что в нем используют переходник, выполненный в виде втулки, нижняя часть которой изготовлена по форме сферической оболочки сосуда, размещена на оболочке и сварена с ней методом контактной шовной сварки, а верхняя часть втулки расположена соосно внутри трубопровода и соединена с ним высокотемпературной вакуумной пайкой, причем переходник выполнен из сплава на основе ниобия, легированного, по меньшей мере, одним из металлов, выбранным из группы: тантал, молибден, ванадий, титан, при следующем соотношении компонентов, вес.%

В частном варианте толщина переходника в зоне соединения с оболочкой равна толщине оболочки.

Также для решения поставленной задачи способ изготовления узла соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,2-0,8 мм характеризуется тем, что соединение трубопровода с сосудом осуществляют через переходник контактной шовной сваркой роликом, с углом наклона ролика относительно оси трубопровода, определяемым по формуле

sinα=d/Д,

где α - угол наклона ролика;

d - диаметр сварного шва;

Д - диаметр оболочки.

В частном варианте сварку переходника с сосудом осуществляют с шагом, обеспечивающим перекрытие сварных точек не менее чем на 50% в среде аргона.

В другом частном варианте пайку верхней части переходника с трубопроводом проводят с зазором 0,03-0,04 мм.

В другом частном варианте пайку трубопровода с верхней частью переходника осуществляют припоем системы медь-никель-марганец при температуре 1020-1050°C в течение 2 мин при следующем соотношении компонентов припоя, вес.%:

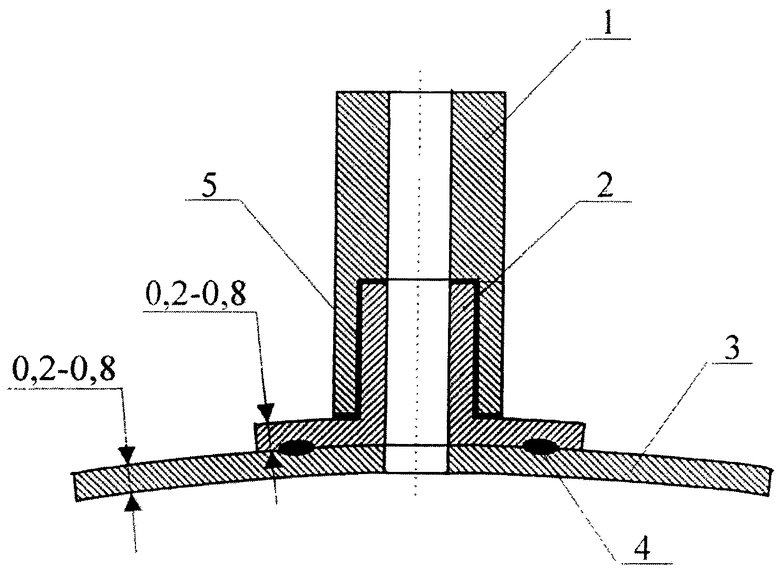

На фигуре представлена конструкция узла соединения трубопровода с сосудом.

Узел соединения состоит из трубопровода 1, переходника 2, изготовленного в виде втулки из ниобиевого сплава, верхняя часть которого размещена внутри трубопровода, а нижняя часть выполнена по форме сферической поверхности оболочки 3, размещена на ней и соединена с оболочкой методом контактной шовной сварки кольцевым сварным швом 4. Верхняя часть переходника соединена с трубопроводом методом высокотемпературной вакуумной пайки, образуя паяный шов 5.

Способ изготовления узла соединения трубопровода из нержавеющей стали с сосудом из титанового сплава заключается в следующем.

Подготовка трубопровода 1 к пайке заключается в механической обработке его внутреннего отверстия на длине 5 мм с целью сборки с верхней частью переходника 2. Припой в виде кольца помещают на поверхность переходника в месте их соединения. Пайку элементов производят в вакуумной индукционной установке путем нагрева зоны пайки до температуры плавления припоя, затекания его в зазор с образованием паяного шва 5.

После пайки трубопровода с переходником производят их сборку с оболочкой сосуда 3 в приспособлении, центрирующем за счет отверстия трубопровода с оболочкой.

Контактную шовную сварку оболочки сосуда с переходником осуществляют роликом, расположенным за счет применяемой вставки в его креплении перпендикулярно к поверхности оболочки на необходимом диаметре сварного шва 4. При этом в качестве нижнего электрода используют электрод сферической формы, на который устанавливают оболочку. Нижний электрод вращается относительно своей оси, а верхний электрод-ролик принудительно вращают за счет прилегания к оболочке при вращении нижнего электрода. Процесс сварки проводят в среде аргона.

Использование контактной шовной сварки при соединении тонкостенной сферической оболочки сосуда с переходником такой же формы и толщины обеспечивает гарантированное качество сварного соединения без опасения прожога оболочки. Нижний и верхний электроды изготавливают из медного сплава БрХЦр, обладающего высокой износостойкостью при сварке конструкционных материалов.

В качестве материала переходника используют сплавы ниобия, легированные по меньшей мере одним из металлов, выбранных из группы Ta, Mo, V, Ti в количестве от 1 до 6 вес.%. Это является наиболее оптимальным с точки зрения увеличения прочности сплава с сохранением достаточно высокой степени его пластичности, что очень важно для изготовления переходника необходимой формы.

В таблице показаны механические свойства сплавов ниобия.

Применяемый для пайки припой системы Cu-Ni-Mn обладает высокой прочностью и пластичностью, что особенно важно для соединений разнородных материалов, имеющих высокую разность в термических коэффициентах линейного расширения (ТКЛР).

Для формирования в паяном шве напряжений сжатия в процессе охлаждения изделия после пайки ниобиевый сплав расположен во внутренней части телескопического соединения переходник-нержавеющая сталь. При этом сборочный зазор перед пайкой этих материалов должен составлять 0,03-0,04 мм.

Пример выполнения способа изготовления узла.

Опробование предложенного способа соединения разнородных материалов проводили на модельных образцах из титанового сплава ВТ-20 (типа шайбы) со сферической поверхностью радиусом 60 мм и толщиной 0,2 мм и трубопровода из стали 12Х18Н10Т ⌀ 3×1 мм, длиной 150 мм. Переходник изготавливался в виде втулки из сплава Nb - 6% Ta и имел после механической обработки по форме сферической оболочки толщину в зоне их соединения 0,2 мм. Верхнюю часть втулки и внутреннюю поверхность трубопровода обрабатывали таким образом, чтобы зазор при их сборке составлял 0,03-0,04 мм.

Первой операцией, осуществляемой для изготовления соединительного узла, являлась высокотемпературная вакуумная пайка трубопровода с переходником. Перед пайкой соединяемые поверхности обезжиривали, после чего трубопроводы собирали с переходником с соответствующим зазором. Припой состава Cu - 10 вес.% Ni - 35 вес.% Mn в виде кольца ⌀нар=4,2 мм; ⌀ВН=3,1 мм и шириной - 0,6 мм помещали на переходник в зоне соединения. Пайку проводили в вакууме при разрежении 1,3·102 МПа с использованием индукционного нагрева при температуре 1020-1050°C с выдержкой при температуре в течение 2 мин.

Контактную шовную сварку переходника с оболочкой из титанового сплава ВТ-20 проводили на установке ТТ-53 в специальной оснастке, обеспечивающей прилегания оболочки к нижнему электроду в среде аргона. При сварке переходник находился со стороны ролика ⌀45 мм и шириной 2 мм. Сварку проводили на ⌀12 мм. Выбранный шаг сварки обеспечивал перекрытие сварных точек не менее чем на 50%. Процесс сварки осуществляли в микрокамере с подачей в нее аргона. После проведения процессов сварки и пайки швы проверяли на герметичность гелиевым течеискателем. Проверка показала, что все швы герметичны.

Для оценки прочностных свойств сварных и паяных соединений из полученного макетного узла вырезали образцы для испытаний.

Проведенные механические испытания на разрыв показали высокую прочность соединений, которая определяется прочностью используемого материала переходника.

Таким образом, предложенное изобретение может быть использовано для изготовления различных изделий из разнородных материалов с обеспечением герметичности и высокой прочности соединений как в ядерной энергетике, так и других областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ТРУБОПРОВОДА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОСУДОМ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2450197C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| СПОСОБ СВАРКИ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ТРУБАМИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2200651C1 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| Способ соединения титана со сталью | 1989 |

|

SU1761411A1 |

| Способ диффузионной сварки трубчатых переходников титан-нержавеющая сталь | 2024 |

|

RU2832989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ | 2016 |

|

RU2617807C1 |

| Способ изготовления сварных конструк-ций | 1979 |

|

SU835678A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ "ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ" | 2023 |

|

RU2802246C1 |

Изобретение относится к металлургии, в частности к сварке и пайке металлов, и может быть использовано для изготовления различных изделий в ядерной энергетике и других отраслях машиностроения. Узел соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,2-0,8 мм содержит переходник, выполненный в виде втулки из сплава на основе ниобия, легированного, по меньшей мере, одним из металлов, выбранным из группы: тантал, молибден, ванадий, титан при следующем соотношении компонентов (вес.%): легирующий металл 1-6, ниобий - остальное Нижняя часть втулки изготовлена по форме сферической оболочки сосуда, размещена на оболочке и сварена с ней методом контактной шовной сварки. Верхняя часть втулки расположена соосно внутри трубопровода и соединена с ним высокотемпературной вакуумной пайкой. Контактная шовная сварка осуществляется роликом, с углом наклона ролика относительно оси трубопровода. При использовании изобретения обеспечиваются герметичность и высокая прочность соединения. 2 н. и 4 з.п. ф-лы, 1 ил., 1 табл.

1. Узел соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,2-0,8 мм, характеризующийся тем, что в нем используют переходник, выполненный в виде втулки, нижняя часть которой изготовлена по форме сферической оболочки сосуда, размещена на оболочке и сварена с ней методом контактной шовной сварки, а верхняя часть втулки расположена соосно внутри трубопровода и соединена с ним высокотемпературной вакуумной пайкой, причем переходник выполнен из сплава на основе ниобия, легированного, по меньшей мере, одним из металлов, выбранным из группы: тантал, молибден, ванадий, титан при следующем соотношении компонентов, вес.%

2. Узел по п.1, характеризующийся тем, что толщина переходника в зоне соединения с оболочкой равна толщине оболочки.

3. Способ изготовления узла соединения трубопровода из нержавеющей стали с сосудом из титанового сплава толщиной 0,2-0,8 мм, характеризующийся тем, что соединение трубопровода с сосудом осуществляют через переходник контактной шовной сваркой роликом, с углом наклона ролика относительно оси трубопровода, определяемым по формуле

sinα=d/Д,

где α - угол наклона ролика;

d - диаметр сварного шва;

Д - диаметр оболочки.

4. Способ по п.3, характеризующийся тем, что сварку переходника с сосудом осуществляют с шагом, обеспечивающим перекрытие сварных точек не менее чем на 50% в среде аргона.

5. Способ по п.3, характеризующийся тем, что пайку верхней части переходника с трубопроводом проводят с зазором 0,03-0,04 мм.

6. Способ по п.3, характеризующийся тем, что пайку трубопровода с верхней частью переходника осуществляют припоем системы медь-никель-марганец при температуре 1020-1050°С в течение 2 мин при следующем соотношении компонентов припоя, вес.%:

| CN 101284336 А, 15.10.2008 | |||

| СПОСОБ СОЕДИНЕНИЯ ДВУХ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2076792C1 |

| Способ соединения титана со сталью | 1989 |

|

SU1761411A1 |

| Электромагнитное устройство распределения топлива в дизелях | 1943 |

|

SU66032A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШОВНОЙ КОНТАКТНОЙ СВАРКИ ЕМКОСТЕЙ | 1995 |

|

RU2144453C1 |

Авторы

Даты

2012-05-10—Публикация

2010-10-18—Подача