Область техники, к которой относится изобретение

Данное изобретение относится к литейным системам, но не ограничивается ими, а более конкретно, настоящее изобретение помимо прочего относится к литейному устройству и способу литья под давлением, но не ограничивается ими.

Уровень техники

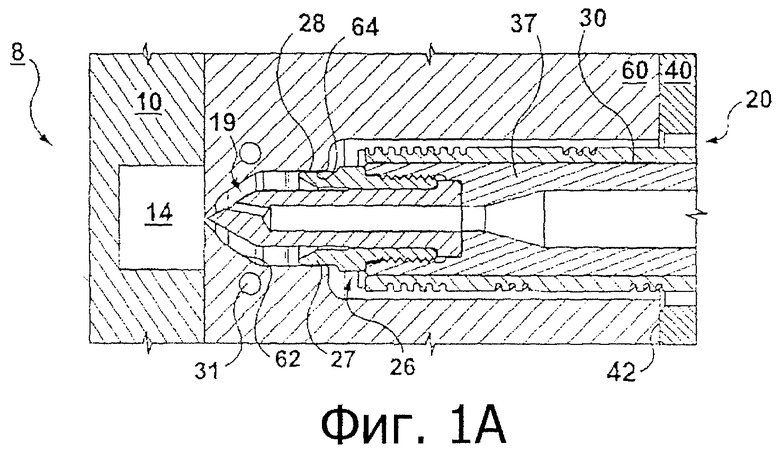

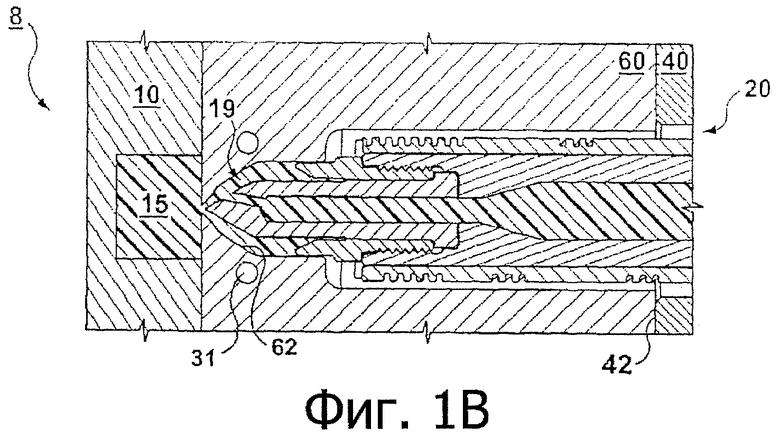

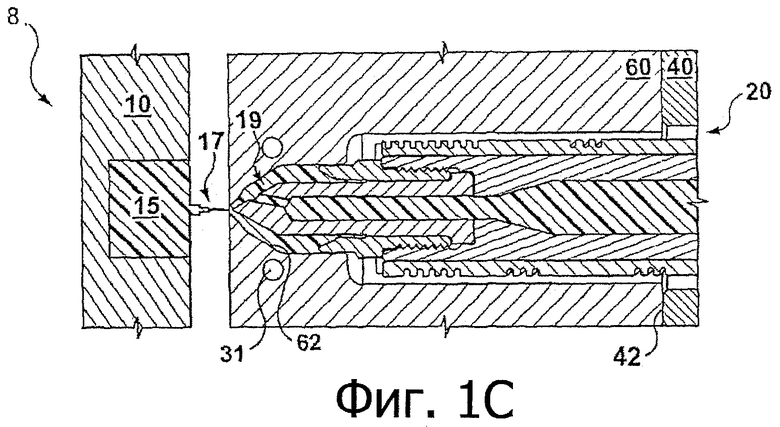

На фиг.1A, 1B, 1C показана последовательность видов, отображающих различные этапы известного способа литья под давлением, осуществляемого в известной пресс-форме 8. На фиг.1A показана пресс-форма 8 в закрытом состоянии непосредственно перед подачей под давлением отливаемого материала в литейную полость 14, которая сформирована внутри пресс-формы. На фиг.1B показана пресс-форма 8 в закрытом состоянии после завершения этапа ввода под давлением отливаемого материала в литейную полость 14 для формирования литого изделия 15. И, наконец, на фиг.1C показан этап раскрытия пресс-формы 8 и перевода ее в открытое состояние непосредственно перед выталкиванием отлитого изделия 15 из формовочного элемента 10.

Известная пресс-форма 8 включает устройство 40 распределения расплавленного материала, литниковый элемент 60 и формовочный элемент 10. Устройство 40 распределения расплавленного материала обеспечивает гидравлическое соединение впускного модуля (не показанного на фигурах) с литейной полостью 14 для впуска в нее при работе расславленного материала через сопло 20. Литейная полость 14 может образовываться между литниковым элементом 60 и формовочным элементом 10 при нахождении пресс-формы в закрытом состоянии (показанном на фиг.1A). Литниковый элемент 60 неподвижно закреплен на устройстве 40 распределения расплавленного материала. Охлаждающий канал 31 сформирован в литниковом элементе 60. Охлаждающий канал 31 выполнен с возможностью соединения при эксплуатации с источником и сливом (не показанными на фигурах) охлаждающей среды для обеспечения циркуляции через него хладагента для охлаждения литникового элемента 60. Сопло 20 включает корпус 37, концевой элемент 23 сопла и фиксатор 26 концевого элемента сопла. Фиксатор 26 концевого элемента сопла взаимодействует с корпусом 37 и концевым элементом 23 сопла и обеспечивает крепление концевого элемента 23 сопла к корпусу 37. Нагреватель 30 расположен вокруг корпуса 37 для нагрева сопла 20 при работе для поддержания требуемой рабочей температуры расплавленного материала.

Литниковый элемент 60 включает гнездо 62, конструкция которого при эксплуатации обеспечивает прием переднего участка сопла 20 устройства 40 распределения расплавленного материала. Передний участок сопла 20 включает открытую часть концевого элемента 23 сопла и втулочную часть 27 фиксатора 26 концевого элемента. Участок 64 контакта сопла определен на границе гнезда 62. Аналогичным образом фиксатор 26 концевого элемента определяет участок 28 контакта литника по периметру внешней поверхности втулочной части 27. Участок 64 контакта сопла и участок 28 контакта литника совместно обеспечивают уплотненный стык для предотвращения утечек через него расплавленного материала при эксплуатации. Участок 64 контакта сопла и участок 28 контакта литника при эксплуатации по существу неподвижны (т.е. статичны) друг относительно друга. Кроме того, в пространстве, имеющемся между гнездом 62 и передней частью сопла 20, образуется пузырь 19 расплавленного материала, имеющий по существу фиксированный объем. Литниковый элемент 60 также образует литниковый канал, который гидравлически соединяет при работе пузырь 19 расплавленного материала с литейной полостью 14. Назначением пузыря расплавленного материала является определение пространства заполняемого расплавленным материалом для создания теплоизоляционного барьера между соплом 20 и литниковым элементом 60, которые соответственно нагреваются и охлаждаются при работе.

Типичный способ литья под давлением включает этап понижения давления в устройстве распределения расплавленного материала после завершения фазы выдержки давления (т.е. поддержания постоянного давления расплавленного материала) этапа подачи под давлением расплавленного материала в литейную полость 14. Вышеупомянутый этап выполняется агрегатом подачи, в котором отводится назад подающий поршень (или винт в случае агрегата подачи при помощи совершающего возвратно-поступательное перемещение винта), за счет чего создается всасывание, которое способствует частичному снятию остаточного давления в компонентах, распределяющих расплавленный материал (например, коллекторе, который не показан, сопле 20 и т.д.) в устройстве распределения расплавленного материала. Этап снижения давления полезен в сочетании с работой устройства 40 распределения расплавленного материала, в котором конструкция сопла 20 включает "горячий наконечник" для горячеканального литья. Конструкция и функционирование сопла 20 аналогичны описанным в патенте США №6609902 на имя Блейса и др. от 26 августа 2003 г. Неадекватное снижение давления в форсунке для горячеканального литья, в особенности, в сочетании с малой продолжительностью цикла литья может привести при раскрытии формы к возникновению литника 14 такого, как показан на фиг.1C, в которой остаточное давление в компонентах распределения расплавленного материала вызывает вытекание литника, который формируется между пузырем 19 расплавленного материала и литейной полостью 14. Снижение давления устройства распределения расплавленного материала увеличивает продолжительность цикла литья.

Раскрытие изобретения

В соответствии с первым аспектом настоящего изобретения разработано литейное устройство. Литейное устройство включает позиционер, конструкция которого обеспечивает при использовании регулировку относительного положения литникового элемента и сопла устройства распределения расплавленного материала между убранным положением и выдвинутым положением для настройки объема резервуара сопла с расплавленным материалом, который определяется между литниковым элементом и соплом и может изменяться в пределах между уменьшенным и увеличенным объемом соответственно.

В соответствии со вторым аспектом настоящего изобретения разработан способ литья под давлением. Способ литья под давлением включает регулирование относительного положения литникового элемента и сопла устройства распределения расплавленного материала при помощи позиционера путем перевода либо в убранное, либо выдвинутое положение для настройки объема резервуара сопла с расплавленным материалом, который определяется между литниковым элементом и соплом и может изменяться в пределах между уменьшенным и увеличенным объемом соответственно.

Краткое описание чертежей

Примеры вариантов осуществления настоящего изобретения (в том числе и альтернативных и/или видоизмененных вариантов) станут лучше понятны из подробного описания примеров осуществления изобретения в сочетании со следующими чертежами, на которых:

фиг.1A - пресс-форма в закрытом состоянии в момент, предшествующий вводу расплавленного материала в сформированную в ней литейную полость;

фиг.1B - пресс-форма с фиг.1A в закрытом состоянии после завершения этапа ввода расплавленного материала в литейную полость для формирования литого изделия;

фиг.1C - этап перевода пресс-формы с фиг.1A в открытое состояние непосредственно перед выталкиванием отлитого изделия;

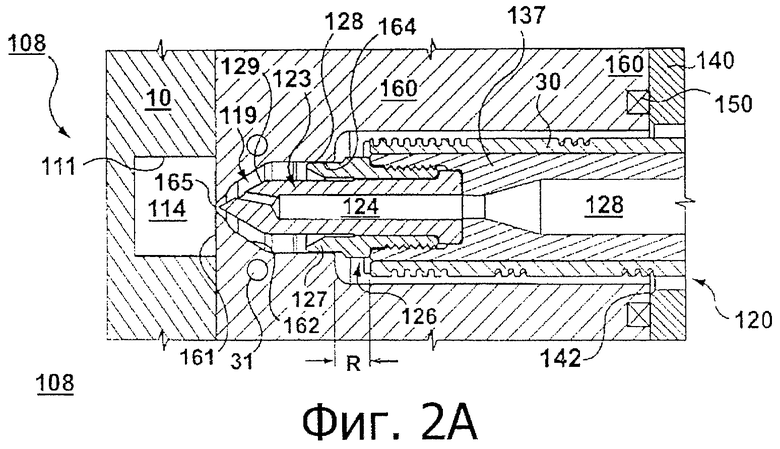

фиг.2A - пресс-форма согласно неограничивающему варианту осуществления настоящего изобретения, находящаяся в закрытом состоянии, в момент, предшествующий вводу расплавленного материала в сформированную в ней литейную полость;

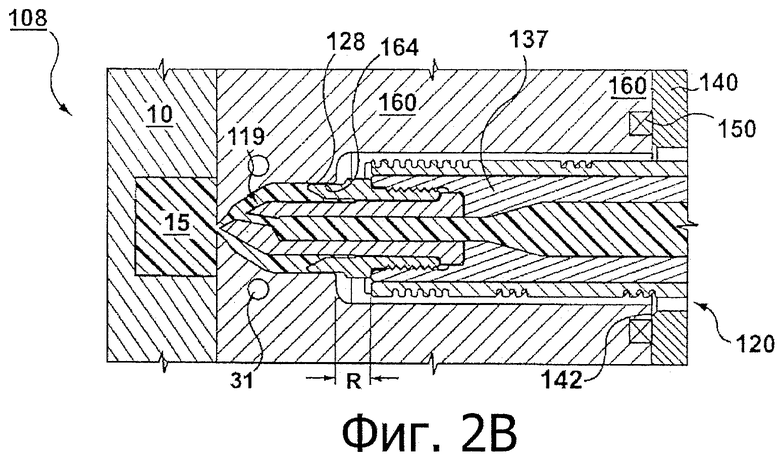

фиг.2B - пресс-форма с фиг.2A в закрытом состоянии после завершения этапа ввода расплавленного материала в литейную полость для формирования литого изделия;

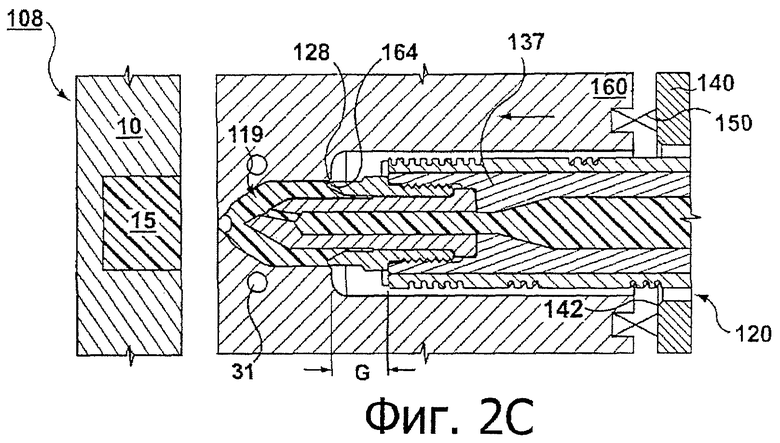

фиг.2C - этап перевода пресс-формы с фиг.2A в открытое состояние непосредственно перед выталкиванием отлитого изделия;

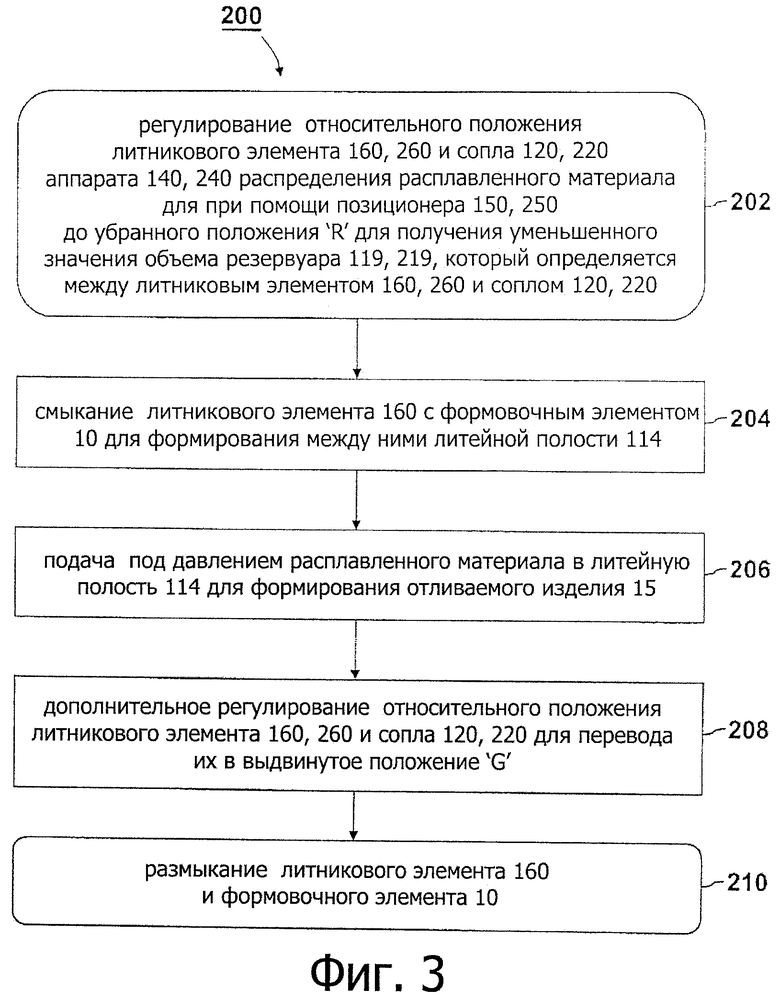

фиг.3 - этапы первого варианта способа литья под давлением, который может осуществляться при помощи неограничивающего варианта осуществления пресс-формы, показанного на фиг.2A;

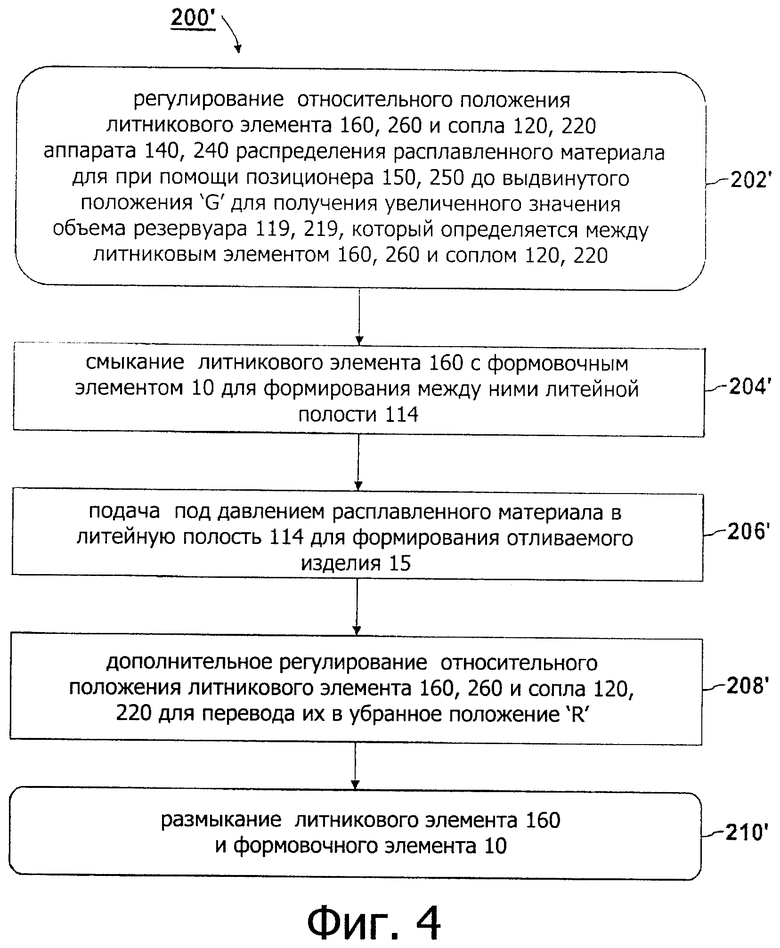

фиг.4 - этапы второго варианта способа литья под давлением, который может осуществляться при помощи неограничивающего варианта осуществления пресс-формы, показанного на фиг.2A;

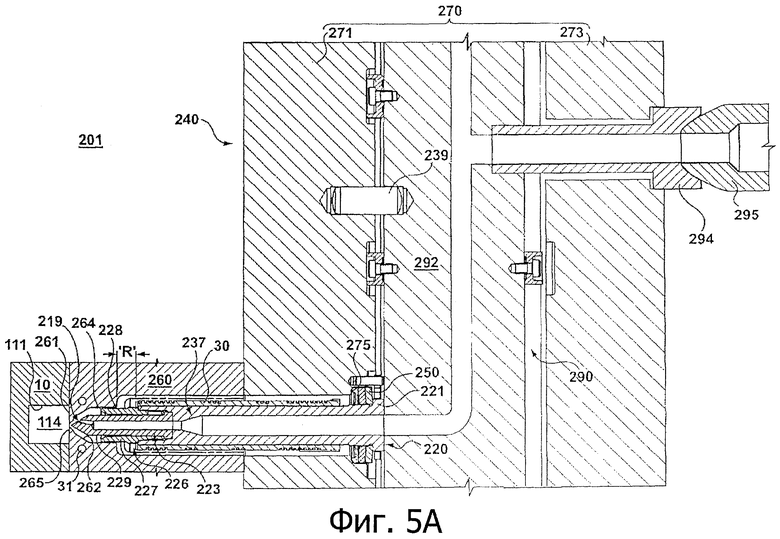

фиг.5A - пресс-форма согласно еще одному неограничивающему варианту осуществления настоящего изобретения, находящаяся в закрытом состоянии, в момент, предшествующий вводу расплавленного материала в сформированную в ней литейную полость;

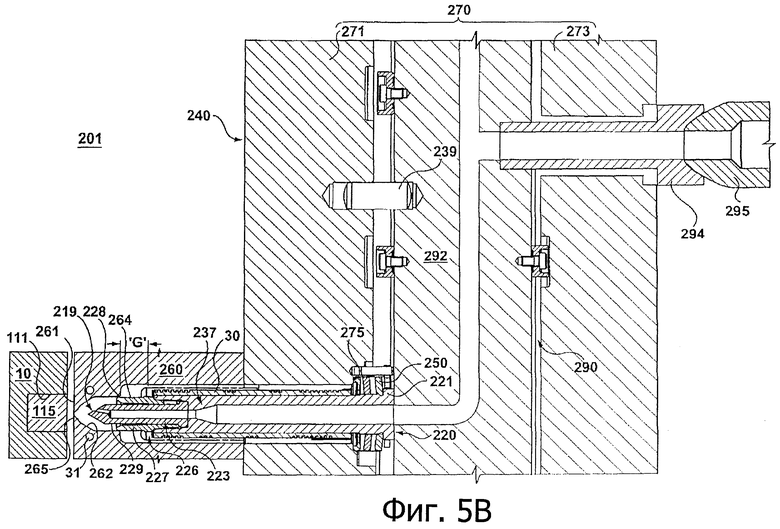

фиг.5B - этап перевода пресс-формы с фиг.5A в открытое состояние непосредственно перед выталкиванием отлитого изделия.

Чертежи могут быть выполнены не в масштабе, могут содержать невидимые линии, схематические изображения и местные виды. В некоторых случаях некоторые детали не являются необходимыми для понимания примеров осуществления изобретения, либо затрудняют восприятие других деталей, и в связи с этим могут быть условно не показаны.

Осуществление изобретения

На последовательности видов, приведенных на фиг.2A, 2B и 2C, показаны различные этапы неограничивающего варианта осуществления способа литья под давлением, выполняемого при помощи неограничивающего варианта осуществления пресс-формы 108. На фиг.2A показана пресс-форма 108, находящаяся в закрытом состоянии, в момент, предшествующий вводу расплавленного материала в сформированную в ней литейную полость 114. На фиг.2B показана пресс-форма 108 в закрытом состоянии после завершения этапа ввода расплавленного материала в литейную полость для формирования литого изделия 15. И, наконец, на фиг.2C показан этап перевода пресс-формы 108 в открытое состояние непосредственно перед выталкиванием отлитого изделия 15 из формовочного элемента 10.

Пресс-форма 108 включает устройство 140 распределения расплавленного материала, литниковый элемент 160 и формовочный элемент 10. Формовочный элемент 10 соответствует формовочному элементу известной пресс-формы 8, описанной выше. Устройство 140 распределения расплавленного материала обеспечивает гидравлическое соединение источника расплавленного материала, который может представлять собой, например, агрегат подачи (не показанный на фигурах), с литейной полостью 114 для подачи в нее расплавленного материала при эксплуатации. Литейная полость 114 образуется при эксплуатации между литниковым элементом 160 и формовочным элементом 10 при нахождении пресс-формы 108 в закрытом положении. Более конкретно, литниковый элемент 160 определяет первую литейную поверхность 161, которая при эксплуатации взаимодействует со второй литейной поверхностью 111, которая определяется формовочным элементом 10, и образует литейную полость 114 между ними, когда литниковый элемент 160 и формовочный элемент 10 находятся в конфигурации, соответствующей закрытому состоянию пресс-формы (показанному на фиг.2A).

В отличие от известной пресс-формы 8, литниковый элемент 60 которой неподвижно закреплен в устройстве 40 распределения расплавленного материала, литниковый элемент в неограничивающем варианте осуществления пресс-формы 108 выполнен с возможностью перемещения при эксплуатации относительно сопла 120 устройства 140 распределения расплавленного материала. Кроме того, пресс-форма 108 также включает позиционер 150, который связан с литниковым элементом 160 и с устройством 140 распределения расплавленного материала. Позиционер 150 обеспечивает при эксплуатации регулирование относительного положения литникового элемента 160 и сопла 120 устройства 140 распределения расплавленного материала между убранным положением 'R' (см. фиг.2A, 2B) и выдвинутым положением 'G' (см. фиг.2C) для регулирования объема резервуара 119 сопла с расплавленным материалом, который может изменяться в пределах между уменьшенным и увеличенным объемом соответственно. Более конкретно, литниковый элемент 160 при эксплуатации образует гнездо 162 для приема переднего участка 129 сопла 120 устройства 140 распределения расплавленного материала. Резервуар 119 сопла с расплавленным материалом образуется в пространстве между гнездом 162 и передним участком 129 сопла 120.

В данном неограничивающем варианте осуществления пресс-формы 108 сопло 120 относится к соплам для горячеканального литья (описанным выше) и включает корпус 137, концевой элемент 123 сопла и фиксатор 126 концевого элемента сопла. Фиксатор 126 концевого элемента сопла взаимодействует с корпусом 137 и концевым элементом 123 сопла для крепления концевого элемента 123 сопла к корпусу 137. Нагреватель 30 расположен вокруг корпуса 137 для нагрева сопла 120 при эксплуатации с целью поддержания требуемой температуры находящегося в нем расплавленного материала. Передний участок 129 сопла 120 включает открытый участок концевого элемента 123 сопла и втулочную часть 127 фиксатора 126 концевого элемента. Фиксатор 126 концевого элемента определяет участок 128 контакта литника по периметру внешней поверхности втулочной части 127. В других неограничивающих вариантах осуществления пресс-формы (не показанных на фигурах) сопло 120 может иметь другие конфигурации, соответствующие другой разновидности, известной специалистам в данной области техники, включающие, например, сопло, конструкция которого обеспечивает его использование с клапанно-литниковым устройством (не показанным на фигурах). Пример сопла, конфигурация которого обеспечивает его использование с клапанно-литейным устройством описана в патенте США №5518393 на имя Геснера от 21 мая 1996 г.

Литниковый элемент 160 также определяет контактную поверхность 164 сопла, причем контактная поверхность 164 сопла образована по периметру гнезда 162. Литниковый элемент 160 также образует литник 165, который при эксплуатации обеспечивает гидравлическую связь содержащего расплавленный материал резервуара 119 сопла с литейной полостью 114, которая образуется между литниковым элементом 160 и формовочным элементом 10. Охлаждающий канал 31 образован в литниковом элементе 160. Охлаждающий канал 31 при использовании может подсоединяться к источнику и сливу (не показанным на фигурах) охлаждающей среды для циркуляции хладагента при эксплуатации через литниковый элемент 160.

Контактная поверхность 164 сопла и контактная поверхность 128 литника совместно образуют скользящий уплотняющий стык, по существу предотвращающий возникновение протечек расплавленного материала между ними, несмотря на их относительное скольжение при эксплуатации.

В неограничивающем варианте осуществления пресс-формы 108 позиционер 150 образуется упруго-сжимаемым элементом. Упруго-сжимаемый элемент может представлять собой, например, штампованную пружину. Позиционер 150 сформирован между литниковым элементом 160 и устройством 140 распределения расплавленного материала, причем литниковый элемент 160 поджимается в направлении выдвинутого положения 'G' при открытии пресс-формы 108 (см. фиг.2C). В выдвинутом положении между основанием литникового элемента 160 и гранью устройства 140 распределения расплавленного материала обеспечивается зазор, при этом в содержащем расплавленный материал резервуаре 119 сопла формируется увеличенный объем. При перемещении пресс-формы 108 в закрытое состояние литниковый элемент 160 под действием формовочного элемента 10 перемещается в убранное положение 'R' (см. фиг.2A и 2B), в котором основание литникового элемента 160 упирается в грань корпусного участка устройства 140 распределения расплавленного материала. В убранном положении формируется уменьшенный объем содержащего расплавленный материал резервуара 119 сопла. При переводе литникового элемента 160 в убранное положение потенциальная энергия накапливается в упруго-сжимаемом элементе. Таким образом, относительное положение литникового элемента 160 и сопла 120 регулируется между выдвинутым положением 'G' и убранным положением 'R' при помощи позиционера 150 в зависимости от относительного положения формовочного элемента 10 и литникового элемента 160.

В другом неограничивающем варианте осуществления пресс-формы (не показанном на фигурах) позиционер 150 может дополнительно включать устройство ограничения хода (не показанное на фигурах) или заменяться им. Устройство ограничения хода может включать, например, один или большее число фланцевых крепежных элементов (не показанных на фигурах) удерживающих литниковый элемент 160 с возможностью скольжения относительно устройства 140 распределения расплавленного материала. При работе фланец крепежного элемента взаимодействует при скольжении с втулкой (не показанной на фигурах), имеющейся у литникового элемента 160, выступающей в роли направляющей при скольжении литникового элемента 160 между выдвинутым и убранным положениями. Кроме того, головка (не показанная на фигурах) крепежного элемента может взаимодействовать с гранью литникового элемента 160 (не показанной на фигурах) и определять предельный ход, который соответствует выдвинутому положению, описанному выше. Как и в случае предыдущего неограничивающего варианте осуществления изобретения, когда пресс-форма 108 перемещается в закрытое положение, литниковый элемент 160 под действием формовочного элемента 10 перемещается в убранное положение (обозначенное символом 'R' на фиг.2A и 2B), в котором основание литникового элемента 160 упирается в грань корпусного участка устройства 140 распределения расплавленного материала. Таким образом устройство ограничения хода при эксплуатации обеспечивает регулировку относительно положения литникового элемента 160 и сопла 120 между выдвинутым и убранным положениями.

В еще одном неограничивающем варианте осуществления пресс-формы (не показанном на фигурах) позиционер 150 может дополнительно включать привод или заменяться приводом, который выборочно перемещает литниковый элемент 160 в убранное или в выдвинутое положение относительно сопла 120 устройства 140 распределения расплавленного материала. Применяемый привод может быть, например, приводом пневматического, гидравлического и электромеханического типа. Система управления (не показанная на фигурах), связанная с приводом, включающая, например, пневматический или гидравлический управляющий клапан, сервопривод и тому подобные элементы, при эксплуатации может подсоединяться к контроллеру (не показанному на фигурах), такому как, например, контроллер системы литья под давлением для управления работой привода.

На последовательности видов, приведенных на фиг.5A и 5B, показаны различные этапы неограничивающего варианта осуществления способа литья под давлением, выполняемого при помощи неограничивающего варианта осуществления пресс-формы 201. На фиг.5A показана пресс-форма 201, находящаяся в закрытом состоянии, в момент, предшествующий вводу расплавленного материала в сформированную в ней литейную полость 114. На фиг.2B показана пресс-форма 108 в открытом состоянии непосредственно перед выталкиванием отлитого изделия 15 из формовочного элемента 10. Формовочный элемент 10 соответствует формовочному элементу известной пресс-формы 8, описанной выше.

Пресс-форма 201 включает устройство 240 распределения расплавленного материала, литниковый элемент 260 и формовочный элемент 10. Устройство 240 распределения расплавленного материала обеспечивает гидравлическое соединение источника расплавленного материала, который может представлять собой, например, агрегат подачи (не показанный на фигурах) с литейной полостью 114 для подачи в нее расплавленного материала при эксплуатации. Литейная полость 114 образуется при эксплуатации между литниковым элементом 260 и формовочным элементом 10 при нахождении пресс-формы 201 в закрытом положении. Более конкретно, литниковый элемент 260 определяет первую литейную поверхность 261, которая при эксплуатации взаимодействует со второй литейной поверхностью 111, которая определяется формовочным элементом 10, и образует литейную полость 114 между ними, когда литниковый элемент 260 и формовочный элемент 10 находятся в конфигурации, соответствующей закрытому состоянию пресс-формы (показанному на фиг.5A).

Литниковый элемент 260 неподвижно соединен с устройством 240 распределения расплавленного материала, при этом сопло 220 подвижно соединено с устройством 240 распределения расплавленного материала и может при эксплуатации перемещаться относительно литникового элемента 260. Пресс-форма 201 также включает позиционер 250, который соединен с соплом 220 и корпусным участком 270 устройством 240 распределения расплавленного материала. Позиционер 250 обеспечивает при эксплуатации регулирование относительного положения литникового элемента 260 и сопла 220 устройства 240 распределения расплавленного материала между убранным положением 'R' (см. фиг.5A) и выдвинутым положением 'G' (см. фиг.2B) для регулирования объема резервуара 219 сопла с расплавленным материалом, который может изменяться в пределах между уменьшенным и увеличенным объемом соответственно. Более конкретно, литниковый элемент 260 при эксплуатации образует гнездо 262 для приема переднего участка 229 сопла 220 устройства 240 распределения расплавленного материала. Резервуар 219 сопла с расплавленным материалом образуется в пространстве между гнездом 262 и передним участком 229 сопла 220.

В данном неограничивающем варианте осуществления пресс-формы 201 сопло 220 относится к соплам для горячеканального литья (описанным выше) и включает корпус 237, концевой элемент 223 сопла и фиксатор 226 концевого элемента сопла. Фиксатор 226 концевого элемента сопла взаимодействует с корпусом 237 и концевым элементом 223 сопла для крепления концевого элемента 223 сопла к корпусу 237. Нагреватель 30 расположен вокруг корпуса 237 для нагрева сопла 220 при эксплуатации с целью поддержания требуемой температуры находящегося в нем расплавленного материала. Передний участок 229 сопла 220 включает открытый участок концевого элемента 223 сопла и втулочную часть 227 фиксатора 226 концевого элемента. Фиксатор 226 концевого элемента определяет участок 228 контакта литника по периметру внешней поверхности втулочной части 227. В других неограничивающих вариантах осуществления пресс-формы (не показанных на фигурах) сопло 220 может иметь другие конфигурации, соответствующие другой разновидности, известной специалистам в данной области техники.

Литниковый элемент 260 также определяет контактную поверхность 264 сопла, причем контактная поверхность 264 сопла образована по периметру гнезда 262. Литниковый элемент 260 также образует литник 265, который при эксплуатации обеспечивает гидравлическую связь содержащего расплавленный материал резервуара 219 сопла с литейной полостью 114, которая образуется между литниковым элементом 260 и формовочным элементом 10. Охлаждающий канал 31 образован в литниковом элементе 260. Охлаждающий канал 31 при использовании может подсоединяться к источнику и сливу (не показанным на фигурах) охлаждающей среды для циркуляции хладагента при эксплуатации через литниковый элемент 260.

Контактная поверхность 264 сопла и контактная поверхность 228 литника совместно образуют скользящий уплотняющий стык, по существу предотвращающий возникновение протечек расплавленного материала между ними, несмотря на их относительное скольжение при эксплуатации.

В неограничивающем варианте осуществления пресс-формы 201 позиционер 250 образуется упруго-сжимаемым элементом. Упруго-сжимаемый элемент может представлять собой, например, штампованную пружину, тарельчатую пружину и тому подобный элемент. Позиционер 250 находится между фланцем сопла 221, который сформирован у края корпуса 237 и седлом 275, которое сформировано в коллекторной плите 271. Корпусной участок 270 включает коллекторную плиту 271 и опорную плиту 273, внутри которой установлено сопло 220 и прочие соединенные друг с другом компоненты распределения расплавленного материала, включающие коллектор 292 и литниковую втулку 294. Позиционер 250 в данном неограничивающем варианте осуществления изобретения выполняет несколько функций. Во-первых, позиционер 250 удерживает уплотнительную грань сопла 220 в герметичном контакте с гранью коллектора 292 при их возвратно-поступательном перемещении внутри сопла гнезда 290 коллектора (сформированного между коллекторной плитой 271 и опорной плитой 273) для установки сопла 220 в выдвинутое положение 'R' или убранное положение 'G'. Кроме того, позиционер 250 установлен таким образом, что сопло 220 поджимается в направлении выдвинутого положения 'G' относительно литникового элемента 260. Устройство 240 распределения расплавленного материала также включает направляющую конструкцию 239, такую как штифт, для направления при эксплуатации коллектора 292 в способе его возвратно-поступательного перемещения внутри гнезда 290 коллектора. Направляющая конструкция 239 включает первый участок, который выполнен с возможностью скольжения внутри отверстия, сформированного в коллекторной плите 271, и второй участок, который удерживается внутри коллектора 292. Прочие направляющие конструкции очевидны для специалистов в данной области техники.

Возвратно-поступательное перемещение коллектора 292 и сопла 220 повторяет возвратно-поступательное перемещение подающего агрегата (не показанного на фигуре) вдоль продольной оси литниковой втулки 294. Перемещение подающего агрегата обеспечивается приводом каретки подающего агрегата (не показанной на фигурах), что хорошо известно специалистам в данной области техники. При работе непосредственно перед этапам подачи расплавленного материала в устройство 240 распределения расплавленного материала сопло 220 перемещается в убранное положение 'R' (см. фиг.5А) в результате перемещения подающего агрегата в сторону устройства 240 распределения расплавленного материала, при этом сопло 295 упирается в литниковую втулку 294. Одновременно с последующим этапом перевода пресс-формы 201 в раскрытое положение сопло 220 перемещается в выдвинутое положение 'G' (см. фиг.5B) под действием позиционера 250 (упруго-сжимаемого элемента), а подающий агрегат отодвигается от устройства 240 распределения расплавленного материала.

Конфигурация вышеописанных неограничивающих вариантов осуществления пресс-формы 108, 201 и альтернативных вариантов, которые включают позиционер 150, 250, обеспечивает реализацию неограничивающего варианта осуществления способа 200 литья под давлением, который включает этап регулирования относительного положения литникового элемента 160, 260 и сопла 120, 220 устройства 140, 240 распределения расплавленного материала при помощи позиционера 150, 250 между убранным положением 'R' и выдвинутым положением 'G' для регулирования объема содержащего расплавленный материал резервуара 119, 219 в пределах между уменьшенным и увеличенным объемом соответственно.

В соответствии с первым вариантом способ 200 литья под давлением включает следующие этапы:

- регулирование 202 относительного положения для перехода в убранное положение 'R';

- смыкание 204 литникового элемента 160, 260 с формовочным элементом 10 для формирования между ними литейной полости 114;

- подача 206 под давлением расплавленного материала в литейную полость 114 для формирования отливаемого изделия 15;

- дополнительное регулирование 208 относительного положения литникового элемента 160, 260 и сопла 120, 220 для перевода их в выдвинутое положение;

- размыкание 210 литникового элемента 160, 260 и формовочного элемента 10.

Регулирование 202 относительного положения для перехода в убранное положение может выполняться по существу одновременно со смыканием 201 литникового элемента 160, 260 с формовочным элементом 10 и уменьшением объема содержащего расплавленный материала резервуара 119, 219. Кроме того, дополнительное регулирование 208 относительного положения для перехода в выдвинутое положение может также выполняться по существу одновременно с размыканием 210 литникового элемента 160, 260 и формовочного элемента 10, за счет чего производится увеличение объема содержащего расплавленный материала резервуара 119, 219 для приема избыточного расплавленного материала, вытекающего из сопла 120, 220 устройства 140, 240 распределения расплавленного материала. Технический эффект от приема избыточного расплавленного материала в резервуар 119, 219 сопла, содержащий расплавленный материал, может включать уменьшение или устранение литника 17 (см. фиг.1C), образующегося при раскрытии пресс-формы 108, 201. Вышеописанный первый вариант способа 200 литья под давлением может заменять или дополнять еще один требуемый известный этап снижения давления в устройстве распределения расплавленного материала после завершения фазы выдержки (т.е. поддержания постоянного давления литья) на этапе подачи расплавленного материала, как описано выше для известного способа литья под давлением.

Согласно второму варианту способ 200' литья под давлением включает следующие этапы:

- регулирование 202' относительного положения до выдвинутого положения 'G';

- смыкание 204' литникового элемента 160, 260 с формовочным элементом 10 для формирования между ними литейной полости 114;

- подача 206' под давлением расплавленного материала в литейную полость 114 для формирования отливаемого изделия 15;

- дополнительное регулирование 208' относительного положения литникового элемента 160, 260 и сопла 120, 220 для перевода их в убранное положение 'R';

- размыкание 210' литникового элемента 160, 260 и формовочного элемента 10.

Кроме того, регулирование 202' относительного положения до выдвинутого положения 'G' может осуществляться в момент времени, предшествующий завершению подачи 206', после чего осуществляется дополнительное регулирование 208' относительного положения до убранного положения 'R' для уменьшения объема содержащего расплавленный материал резервуара 119, 219 сопла, для поддержания на некоторое время постоянного давления расплавленного материала в литейной полости. Вышеописанный второй вариант способа 200' литья под давлением может заменять или дополнять функцию подающего агрегата (не показанного на фигурах) по осуществлению фазы выдержки на этапе подачи расплавленного материала. Технический эффект от вышеописанного может включать снижение продолжительности цикла литья, поскольку любой расплавленный материал, поступающий в литейную полость 114 из резервуара 119, 219 будет уже частично охлажден, что, следовательно, уменьшит время необходимое для его охлаждения в пресс-форме.

Прочие варианты способа 200 литья под давлением, который включает этап регулирования относительного положения литникового элемента 160, 260 и сопла 120, 220 устройства 240 распределения расплавленного материала очевидны для специалистов в данной области техники.

Описание вариантов осуществления изобретения приведено в качестве примеров реализации настоящего изобретения, которые не ограничивают объем настоящего изобретения. Очевидно, что объем настоящего изобретения ограничивается формулой изобретения. Концепции, описанные выше, могут приспосабливаться для конкретных условий и/или функций и могут распространяться на множество других применений, которые лежат в пределах объема настоящего изобретения. Из данного описания примеров осуществления изобретения очевидно, что возможно создание модифицированных и усовершенствованных вариантов, не выходящих за пределы описанных концепций. Следовательно, объем патентной защиты ограничивается исключительно объемом нижеследующей формулы изобретения.

Группа изобретений относится к литейному устройству и способу литья под давлением. Литейное устройство включает позиционер, который при эксплуатации обеспечивает регулирование относительного положения литникового элемента и сопла устройства распределения расплавленного материала между убранным положением и выдвинутым положением для регулирования объема содержащего расплавленный материал резервуара сопла. Расплавленный материал формируется между литниковым элементом и соплом и может находиться, соответственно, в пределах между уменьшенным и увеличенным объемами. Способ литья под давлением включает регулирование относительного положения между литниковым элементом и соплом устройства распределения расплавленного материала при помощи позиционера между убранным и выдвинутым положением для регулирования объема содержащего расплавленный материал резервуара сопла. Расплавленный материал формируется между литниковым элементом и соплом и может находиться, соответственно, в пределах между уменьшенным и увеличенным объемами. Технический результат, который достигается при использовании способа и устройства по изобретениям, заключается в снижении продолжительности цикла литья за счет уменьшения времени охлаждения материала. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Литейное устройство, содержащее:

позиционер (150, 250), который при эксплуатации обеспечивает регулирование относительного положения литникового элемента (160, 260) и сопла (120, 220) устройства (140, 240) распределения расплавленного материала между убранным положением ('R') и выдвинутым положением ('G') для регулирования объема содержащего расплавленный материал резервуара (119, 219) сопла, который формируется между литниковым элементом (160, 260) и соплом (120, 220) и может находиться в пределах между уменьшенным и увеличенным объемом соответственно, причем в литниковом элементе (160, 260) имеется литник (165, 265), который соединяет при эксплуатации резервуар (119, 219) сопла с литейной полостью (114), которая частично образована первой литейной поверхностью (161, 261).

2. Устройство по п.1, в котором:

конфигурация позиционера (150) при эксплуатации обеспечивает связь литникового элемента (160) с устройством (140) распределения расплавленного материала.

3. Устройство по п.1, в котором:

конфигурация позиционера (250) при эксплуатации обеспечивает связь сопла (220) с корпусным участком (270) устройства (240) распределения расплавленного материала.

4. Устройство по п.3, в котором:

в литниковом элементе (160, 260) сформировано гнездо (162, 262) для приема с возможностью скольжения переднего участка (129, 229) сопла (120, 220);

при эксплуатации в пространстве между гнездом (162, 262) и передним участком (129, 229) сопла (120, 220) формируется содержащий расплавленный материал резервуар (119, 219) сопла;

на сопле (120, 220) сформирована поверхность (128, 228) для контакта с литником;

на участке гнезда (162, 262) сформирована поверхность (164, 264) для контакта с соплом;

поверхность (164, 264) для контакта с соплом и поверхность (162, 262) для контакта с литником при эксплуатации совместно образуют скользящий уплотнительный стык, по существу предотвращающий возникновение протечек расплавленного материала.

5. Устройство по п.4, в котором:

передний участок (119, 219) сопла (120, 220) включает открытый участок концевого элемента (123, 223) сопла и втулочную часть (127, 227) фиксатора (126, 226) концевого элемента;

по периметру гнезда (162, 262) сформирована поверхность (164, 264) для контакта с соплом;

вокруг внешней поверхности втулочной части (127, 227) фиксатора (126, 226) концевого элемента сформирована поверхность (128, 228) для контакта с литником.

6. Устройство по п.3, дополнительно содержащее:

формовочный элемент (10), определяющий вторую литейную поверхность (111) для взаимодействия при эксплуатации с первой литейной поверхностью (161, 261), сформированной на литниковом элементе (160, 260), между данными поверхностями формируется литейная полость (114) при нахождении литникового элемента (160, 260) и формовочного элемента (10) в положении, соответствующем закрытому состоянию пресс-формы.

7. Устройство по п.3, в котором:

позиционер (150, 250) выполнен в виде упруго-сжимаемого элемента, и в котором литейный элемент (160, 260) поджат относительно сопла (120, 220) в сторону выдвинутого положения ('G').

8. Устройство по п.3, в котором:

позиционер (150, 250) выполнен в виде привода, который обеспечивает выборочное относительное перемещение литникового элемента (160, 260) и сопла (120, 220) в убранное положение ('R') или выдвинутое положение ('G') относительно устройства (140, 240) распределения расплавленного материала.

9. Устройство по п.3, в котором:

позиционер (150, 250) выполнен в виде ограничивающего ход устройства, которое способствует регулированию при эксплуатации относительного положения литникового элемента (160, 260) и сопла (120, 220).

10. Способ (200, 200') литья под давлением, включающий:

смыкание (204, 204') литникового элемента (160, 260) с формовочным элементом (10) для формирования между ними литейной полости (114);

регулирование (202, 202') относительного положения литникового элемента (160, 260) и сопла (120, 220) устройства (140, 240) распределения расплавленного материала при помощи позиционера (150, 250) между убранным положением ('R') и выдвинутым положением ('G') для уменьшения объема резервуара (119, 219) сопла с расплавленным материалом, который формируется между литниковым элементом (160, 260) и соплом (120, 220);

подачу (206, 206') расплавленного материала в литейную полость (114) для формирования отливаемого изделия (15);

дополнительное регулирование (208, 208') относительного положения между литниковым элементом (160, 260) и соплом (120, 220) до выдвинутого положения ('G') для увеличения объема резервуара (119, 219) сопла с расплавленным материалом;

размыкание (210, 210') литникового элемента (160, 260) и формовочного элемента (10).

11. Способ (200) литья под давлением по п.10, в котором:

регулирование (202, 202') относительного положения до убранного положения ('R') осуществляется, по существу, одновременно со смыканием (204, 204') литникового элемента (160, 260) и формовочного элемента (10), за счет чего уменьшается объем содержащего расплавленный материал резервуара (119, 219) сопла.

12. Способ (200) литья под давлением по п.10, в котором:

дополнительное регулирование (208, 208') относительного положения до выдвинутого положения ('G') осуществляется, по существу, одновременно с размыканием (210, 210') литникового элемента (160, 260) и формовочного элемента (10), за счет чего увеличивается объем содержащего расплавленный материал резервуара (119, 219) сопла для приема избыточного расплавленного материала из сопла (120, 220) устройства (140) распределения расплавленного материала.

13. Способ (200') литья под давлением по п.10, в котором:

дополнительное регулирование (208, 208') относительного положения до выдвинутого положения ('G') осуществляется в момент времени, предшествующий завершению подачи (206, 206'), после чего осуществляется дополнительное регулирование (208, 208') относительного положения до убранного положения ('R') для уменьшения объема содержащего расплавленный материал резервуара (119, 219) сопла, для поддержания на некоторое время постоянного давления расплавленного материала в литейной полости (114).

| JP 51102047 A, 09 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 4299791 A, 10.11.1981 | |||

| УЗЕЛ ЦЕНТРАЛЬНОГО ЛИТНИКОВОГО КАНАЛА | 2003 |

|

RU2297303C2 |

| Устройство для формования заготовки в роторной раздувной машине | 1986 |

|

SU1503677A3 |

| ЩВАРЦ О | |||

| И ДРУГИЕ | |||

| ПЕРЕРАБОТКА ПЛАСТМАСС | |||

| - СПБ., 2005, С.142-153. | |||

Авторы

Даты

2012-05-20—Публикация

2009-06-05—Подача