Настоящее изобретение относится к усовершенствованному способу и установке для литья под давлением термопластичных материалов. Изобретение относится, в частности, к усовершенствованной установке для литья под давлением с усовершенствованным зажимным блоком. В более узком смысле настоящее изобретение относится к усовершенствованной установке для литья под давлением, состоящей из отдельно установленной машины для литья под давлением и отдельного отсоединяемого от нее горизонтального пресса с раскрываемыми по типу книги пресс-формами, образующего легко перемещаемый зажимной блок с облегченным доступом к обеим половинам пресс-формы.

Литье под давлением уже давно является нашедшим широкое распространение методом литья, обладающим высокой производительностью и позволяющим полностью автоматизировать весь процесс производства и сократить расходы материала. Литье под давлением позволяет изготавливать самые различные по ассортименту и цвету изделия. К материалам, обычно применяемым при литье под давлением, относятся ацетаты целлюлозы, ацетатбутират целлюлозы, полистирол, поливинилхлорид, акрил- и винилихлориды.

Существующие в настоящее время установки для литья под давлением состоят из двух основных агрегатов. Этими агрегатами являются машина для литья под давлением или машина для пластификации и зажимной блок. В машине для литья под давлением исходное сырье, обычно в виде гранул, расплавляют или пластифицируют до состояния, при котором им можно заполнить пресс-форму. Затем состоящую из расплавленных гранул массу с помощью шнека перемещают в расположенную у переднего конца шнека зону. При накоплении в этой зоне необходимого количества расплавленного материала шнек под действием создаваемого гидравлической системой давления выдавливает расплавленный материал из машины и под давлением заполняет им внутреннюю полость установленной в зажимном блоке пресс-формы.

Зажимной блок представляет собой устройство, на котором крепятся пресс-формы и который сжимает пресс-форму с усилием, исключающим возможность ее раскрытия во время заполнения расплавленной пластмассой. Давление, развиваемое при заполнении пресс-формы расплавленной пластмассой, может превышать 30000 фунтов на квадратный дюйм (20692,54 Н/см2), и поэтому для удержания пресс-формы при ее заполнении пластмассой в закрытом состоянии зажимной блок должен быть достаточно прочным и должен выдерживать создаваемое внутри пресс-формы высокое давление.

Установки для литья под давлением широко применяются в промышленности. К наиболее распространенным и известным установкам для литья под давлением относятся машины фирм Hettinga Equipment, Inc., Des Moines, lova 50332, Cincinnati Milicron, Batavia, Ohio 45103, Husky Injection Molding Systems, Inc., Bolton Ontario, Canada L7E, 5S5 и Toshiba Machine Company of America, Elk Grove Village, Illinois 60007.

В заявке WO 98/05487 описана машина для литья под давлением, которая предназначена для капсулирования (покрытия пластиком) стеклянного листа S и в которой пресс-форма состоит из неподвижного основания 25 и подвижных бокового 30 и верхнего 35 литейных стержней, которые закреплены на шарнирных плитах и могут поворачиваться из нерабочего положения в рабочее, приближаясь к неподвижному основанию 25 пресс-формы или удаляясь от него. Боковой и верхний литейные стержни 30, 35 поворачиваются из одного положения в другое гидроцилиндрами 32, 37 рычажного механизма 31, 36. В рабочем положении боковой и верхний литейные стержни 30, 35 вместе с неподвижным основанием 25 пресс-формы образуют внутреннюю полость пресс-формы. Стеклянные листы S крепятся к неподвижному основанию пресс-формы вакуумными присосками 27. Положение стеклянных листов S на основании 25 пресс-формы определяется специальными упорами 26. Такая установка успешно применяется в настоящее время для капсулирования стеклянного листа (покрытия его слоем пластмассы).

В заявке JP 06-155476 описана машина для литья под давлением с неподвижной, закрепленной на краю рамы 1 плитой 3 для крепления одной из половин пресс-формы и расположенными в верхней части плиты 3 двумя сжимающими пресс-форму гидроцилиндрами 3а с поршнями 11. На конце штока 13 поршня 11 гидроцилиндра имеется шейка 13а с канавками. На другом краю рамы установлена вторая плита 15 для крепления второй половины пресс-формы, которая может поворачиваться вокруг оси 19. В этой поворотной плите 15 выполнено отверстие, в которое входит шток 13 поршня. После того, как шток 13 войдет в поворотную плиту 15, он крепится к ней разрезной гайкой 23, надеваемой на имеющую канавки шейку 13а штока, и срабатывающие затем гидроцилиндры прочно сжимают друг с другом закрепленные на плитах половины пресс-формы.

В заявке JP 07-195415 описана машина для литья под давлением, имеющая неподвижную плиту 11 с закрепленным на ней основанием 9 пресс-формы, подвижную плиту 7 с подвижной половиной 5 пресс-формы, которая может перемещаться относительно основания пресс-формы, открывая и закрывая ее, регулирующую плиту 17, расположенную на противоположной стороне подвижной половины 5 пресс-формы, закрепленной на подвижной плите 7, встряхивающие соединительные устройства 31, 25, 41, 45, соединяющие подвижную плиту 7 и регулирующую плиту 17, и привод 53, который перемещает подвижную плиту 7 относительно неподвижной и закрывает (и раскрывает) пресс-форму.

Существующие машины для литья под давлением, несмотря на их широкое распространение, имеют, однако, определенные недостатки и, в частности, большие размеры и высокое давление, создаваемое в пресс-форме при ее заполнении пластмассой. Именно этим и объясняется довольно высокая стоимость существующих машин для литья под давлением, а также присущие им проблемы доступа к пресс-формам. Поэтому несмотря на то, что во многих случаях литье под давлением может оказаться наиболее оптимальным технологическим процессом, его практическое применение часто ограничивается конструкциями существующих машин для литья под давлением из-за присущей им сложности доступа или невозможности замены пресс-форм.

Кроме того, из-за больших габаритов и веса, а также проблем, связанных с их транспортировкой, выпускаемые в настоящее время машины для литья под давлением обычно располагают далеко от конечного потребителя, и их установка в общей технологической линии связана с очень большими проблемами. Поскольку помимо этого существующие пресс-формы состоят из подвижной и неподвижной половин, которые должны быть плотно прижаты друг к другу, машины для литья под давлением обычно используются только для изготовления деталей, отливаемых целиком из термопластичного материала. Такие машины нельзя, например, использовать для крепления путем наплавки или прессования изготовленной из поливинилхлорида детали к листу, который в обычных конструкциях машин не удается достаточно просто поместить внутрь рабочей полости пресс-формы.

С учетом указанных выше обстоятельств в настоящее время продолжается интенсивная работа по снижению веса и габаритов установок для литья под давлением и по созданию установки для литья под давлением с легким доступом к пресс-форме, на которой можно было бы соединять прессованием одну деталь с другой, которую можно было бы разместить вблизи конечного потребителя и которая имела бы легко заменяемые или взаимозаменяемые зажимные блоки, обеспечивающие возможность быстрой замены пресс-формы с минимальным простоем самой машины для литья под давлением (машины для пластификации).

Задача изобретения заключается в том, что для решения указанных выше проблем в настоящем изобретении предлагается объединить известную машину для литья под давлением или машину для пластификации с горизонтальным прессом с раскрываемыми по типу книги пресс-формами (в дальнейшем называемым просто горизонтальным прессом) и создать новую, не известную в настоящее время установку для литья под давлением и разработать новый способ литья под давлением.

В соответствии с изобретением способ литья под давлением с использованием машины для литья под давлением и зажимного блока заключается в том, что в горизонтальном зажимном блоке крепят подвижную плиту, в зажимном блоке крепят откидную шарнирную плиту с возможностью ее неподвижной фиксации относительно подвижной плиты, на подвижной плите крепят основание пресс-формы с литейным стержнем или гнездом пресс-формы и литником, через который под давлением из машины для литья под давлением подается расплавленный материал, на откидной шарнирной плите крепят другую половину пресс-формы с гнездом или литейным стержнем, в основание пресс-формы помещают капсулируемую деталь, откидную шарнирную плиту поворачивают в закрытое относительно основания пресс-формы положение, перемещают подвижную плиту и подводят литейный стержень или гнездо пресс-формы к гнезду или литейному стержню другой части пресс-формы и полость пресс-формы, образованную ее литейным стержнем и гнездом, заполняют расплавленным материалом, подаваемым в нее через литник основания пресс-формы под давлением из машины для литья под давлением.

При этом подвижную плиту крепят в зажимном блоке (горизонтальном прессе) с раскрываемой по типу книги пресс-формой.

Предлагаемая в изобретении установка для литья под давлением имеет машину для литья под давлением и зажимной блок с подвижной и неподвижной плитами для крепления пресс-формы, а также соединительный механизм, предназначенный для соединения отдельно стоящего зажимного блока с отдельно установленной машиной для литья под давлением. Согласно изобретению зажимной блок имеет подвижную плиту и откидную шарнирную плиту, которая может находиться в открытом и закрытом положениях по отношению к подвижной плите, которая имеет возможность перемещения в горизонтальном направлении относительно находящейся в закрытом положении откидной шарнирной плиты.

Подвижную плиту с закрепленной на ней первой половиной пресс-формы во время литья предпочтительно зафиксировать в неподвижном положении, а откидную шарнирную плиту с закрепленной на ней второй половиной пресс-формы зафиксировать до начала литья и во время литья в определенном относительно первой половины пресс-формы положении, при этом подвижная плита должна иметь возможность перемещения в горизонтальном направлении относительно откидной шарнирной плиты.

Установка для литья под давлением согласно изобретению имеет также раму, устройство для перемещения подвижной плиты, устройство для поворота откидной шарнирной плиты и устройство управления устройствами перемещения подвижной плиты и откидной шарнирной плиты, а также привод, соединенный с подвижной плитой, первую половину пресс-формы, закрепленную на подвижной плите, второй привод, соединенный с откидной шарнирной плитой, вторую половину пресс-формы, закрепленную на откидной шарнирной плите, установленной на раме с возможностью фиксации в определенном положении относительно выдвинутой в рабочее положение подвижной плиты, и устройство управления устройствами перемещения подвижной плиты и откидной шарнирной плиты.

При этом первую половину пресс-формы и ее вторую половину предпочтительно расположить в зоне, ограниченной отведенной в исходное положение подвижной плитой и находящейся в закрытом положении откидной шарнирной плитой.

В одном из вариантов предпочтительного выполнения откидная шарнирная плита, которая крепится шарниром к раме, допускает возможность ее поворота из открытого положения в закрытое положение, в котором ее лицевая поверхность обращена к подвижной плите, причем первая половина пресс-формы может быть выполнена как ее основание, закрепленное на подвижной плите.

Предпочтительно вторую половину пресс-формы выполнить в виде гнезда пресс-формы, закрепленного на откидной шарнирной плите.

В еще одном варианте предпочтительного выполнения установка для литья под давлением имеет также по крайней мере одну расположенную в основании пресс-формы присоску, которая во время литья удерживает листовой материал в необходимом месте внутри пресс-формы, и вакуум-насос, соединенный по крайней мере с одной вакуумной присоской.

Кроме того, установка для литья под давлением может иметь также запорные пальцы, которые удерживали бы откидную шарнирную плиту в закрытом положении.

Устройство для перемещения подвижной плиты содержит предпочтительно механизм возвратно-поступательного действия, имеющий две противоположно расположенные пары рычажных механизмов, при этом каждая из двух противоположно расположенных пар рычажных механизмов может иметь два рычажных соединения.

В свою очередь, каждая пара рычажных соединений содержит две опоры, расположенные на противоположных сторонах рамы, первое соединительное звено, шарнирно соединенное одним своим концом с одной из опор и второе соединительное звено, шарнирно соединенное одним своим концом со второй опорой, при этом другие концы первого и второго соединительных звеньев шарнирно соединены между собой второй осью.

Помимо этого предлагаемая установка имеет также гидроцилиндры рычажных механизмов, соединенные со вторыми осями, соединяющими первые соединительные звенья и вторые соединительные звенья каждой пары рычажных соединений, клапаны управления гидроцилиндрами и устройства управления клапанами и соответственно каждым гидроцилиндром рычажного механизма.

Однако вместо гидроцилиндров с тем же эффектом могут использоваться механизмы с шариковой винтовой парой.

В одном из вариантов выполнения установки для литья под давлением ее устройство для перемещения подвижной плиты содержит расположенные параллельно направляющие, закрепленные на раме, и такое же количество втулок, которые закреплены на подвижной плите и которые, скользя по направляющим, направляют движение подвижной плиты.

Предпочтительно устройство для перемещения подвижной плиты оснастить устройством, препятствующим заклиниванию плиты при ее поступательном перемещении.

В предпочтительном варианте выполнения устройства для перемещения шарнирной плиты содержат первый шарнир, закрепленный на раме и позволяющий откидной шарнирной плите поворачиваться из открытого положения в закрытое положение, и соединенный с осью этого шарнира рычаг и первый шарнирно соединенный с рамой гидроцилиндр с совершающим возвратно-поступательные перемещения штоком, который соединен с рычагом.

Установка для литья под давлением может быть оснащена устройством для фиксации откидной шарнирной плиты в ее закрытом неподвижном положении, которая в одном из вариантов предпочтительного выполнения содержит несколько установленных на раме рядом с углами находящейся в закрытом неподвижном положении откидной шарнирной плиты гидроцилиндров, перемещающих в продольном направлении запорные пальцы, такое же количество закрепленных на откидной шарнирной плите вкладышей, в которые входят перемещаемые гидроцилиндрами запорные пальцы, и устройства управления гидроцилиндрами, обеспечивающие перемещение запорных пальцев относительно вкладышей и фиксацию откидной шарнирной плиты в ее закрытом неподвижном положении.

Предпочтительно в качестве препятствующих заклиниванию подвижной плиты устройств использовать механизмы с поперечными связями.

При этом препятствующее заклиниванию подвижной плиты устройство может быть выполнено в виде механизма с зубчатой рейкой и шестерней.

В предложенной установке для литья под давлением машина для литья под давлением согласно изобретению содержит шнековый питатель с совершающим возвратно-поступательные перемещения шнеком и цилиндрическим корпусом, бункерный питатель, соединенный со шнековым питателем, и наконечник-сопло, соединенное со шнековым питателем и имеющее отверстие, через которое пластифицированный материал выдавливается из шнекового питателя в пресс-форму.

Установка для литья под давлением в одном из вариантов выполнения содержит гидроцилиндр шнекового питателя с совершающим возвратно-поступательные перемещения штоком, который соединен с рамой машины для литья под давлением, а его шток соединен с задней стороной подвижной плиты.

Установка для литья под давлением может иметь также устройства управления гидроцилиндром шнекового питателя.

В соответствии с изобретением установка для литья под давлением имеет регулируемые опоры, которые расположены в четырех углах рамы машины для литья под давлением и предназначены для ее выравнивания, для чего снабжена регулируемыми опорами, расположенными в определенных местах на нижней поверхности рамы зажимного блока.

Следует отметить, что устройство для соединения зажимного блока с машиной для литья под давлением имеет комплект упоров и соединительный механизм, где комплект упоров содержит два кронштейна на задней поверхности рамы, причем кронштейны расположены по бокам рамы на расстоянии, достаточном для размещения между ними рамы машины для литья под давлением, и несут упоры и такое же количество подпятников.

Кроме того, установка по изобретению имеет также опорные поверхности и такое же количество упоров, которые закреплены на раме машины для литья под давлением, а подпятники закреплены на кронштейнах.

Соединительный механизм в предпочтительном выполнении содержит по крайней мере один крюк, закрепленный в нижней части рамы, и по крайней мере один кронштейн, закрепленный на раме машины для литья под давлением.

Кронштейн целесообразно выполнить в виде двух отстоящих друг от друга щек, прочно соединенных с несущей пластиной, и расположенной между щеками оси.

Необходимо подчеркнуть, что при ввинчивании расположенных у края рамы опор в опорные кронштейны рамы крюки поворачиваются вокруг осей и между упорами и подпятниками, при этом между опорными поверхностями и упорами образуются зазоры, обеспечивающие возможность перемещения зажимного блока в сторону от машины для литья под давлением.

Технические решения, лежащие в основе изобретения, дают возможность получить ряд преимуществ.

Так в одном из вариантов настоящего изобретения предлагается установка для литья под давлением, состоящая из горизонтального пресса и соединенной с ним машины для литья под давлением или машины для пластификации.

В другом варианте изобретения предлагается установка для литья под давлением, состоящая из горизонтального пресса и соединяемой с ним отдельно установленной машины для литья под давлением или машины для пластификации.

Еще в одном варианте изобретения предлагается установка для литья под давлением, состоящая из отдельно установленной машины для литья под давлением и соединяемой с ней с возможностью замены горизонтального пресса.

Еще в одном варианте изобретения предлагается установка для литья под давлением с использованием горизонтального пресса, имеющего подвижную плиту, которая выполнена заодно целое или на которой можно закрепить основание пресс-формы (половину пресс-формы) или пресс-форм. На второй откидной шарнирной плите пресса можно закрепить литейный стержень (сердечник) или гнездо пресс-формы или пресс-форм. Вторая плита шарнирно соединяется с рамой и, поворачиваясь по типу обложки книги в шарнире относительно подвижной плиты, может открывать и закрывать пресс-форму.

В другом варианте настоящего изобретения предлагается установка для литья под давлением указанного выше типа, в которой горизонтальный пресс имеет небольшой вес, и при необходимости его можно легко переставлять с места на место.

Еще в одном варианте настоящего изобретения предлагается установка для литья под давлением указанного выше типа, горизонтальный пресс которой можно при необходимости легко заменить другим прессом такого же типа.

Еще в одном из вариантов настоящего изобретения предлагается автономная установка для литья под давлением, состоящая из оборудования указанного выше типа.

Кроме того, разработан новый способ и создана новая установка для изготовления различных деталей литьем под давлением с легко доступными для обслуживания или замены частями пресс-формы.

Разработана автономная установка для литья под давлением, на которой можно изготавливать различную продукцию непосредственно там, где в ней есть необходимость, или достаточно близко от этого места, что позволило существенно снизить стоимость транспортировки продукции к месту ее потребления.

И, наконец, разработана установка для литья под давлением, с помощью которой можно крепить путем наплавки или прессования одни детали из пластмассы к другим деталям, которые можно полностью разместить в легко доступной пресс-форме или в определенной части, либо в определенных частях пресс-формы.

Другие преимущества настоящего изобретения более подробно рассмотрены ниже в описании и формуле изобретения со ссылкой на прилагаемые к описанию и являющиеся неотъемлемой его частью чертежи, на которых одни и те же элементы обозначены одинаковыми позициями.

На прилагаемых к описанию чертежах, в частности, показано:

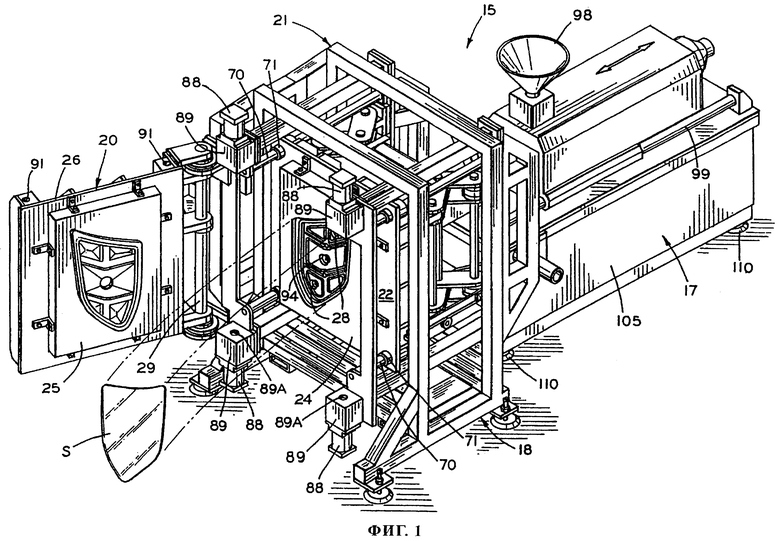

на фиг.1 - изображение в аксонометрической проекции предлагаемой в настоящем изобретении установки для литья под давлением,

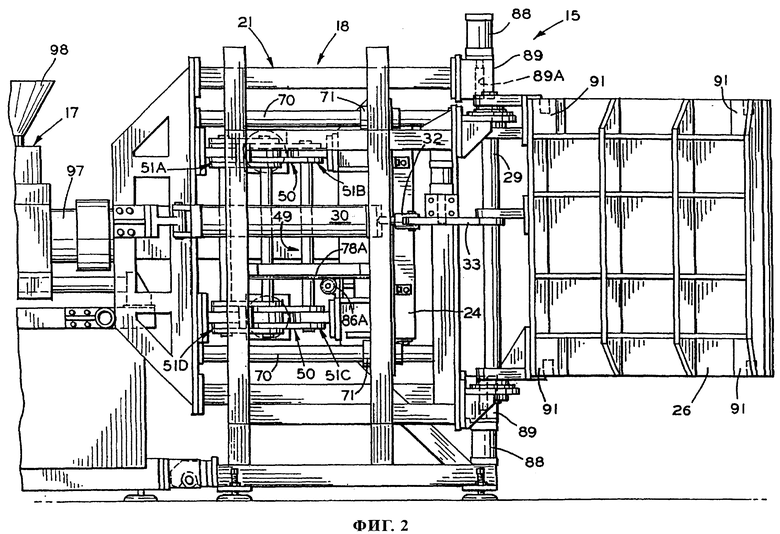

на фиг.2 - вид спереди части показанной на фиг.1 установки с открытой откидной шарнирной поворотной плитой пресса,

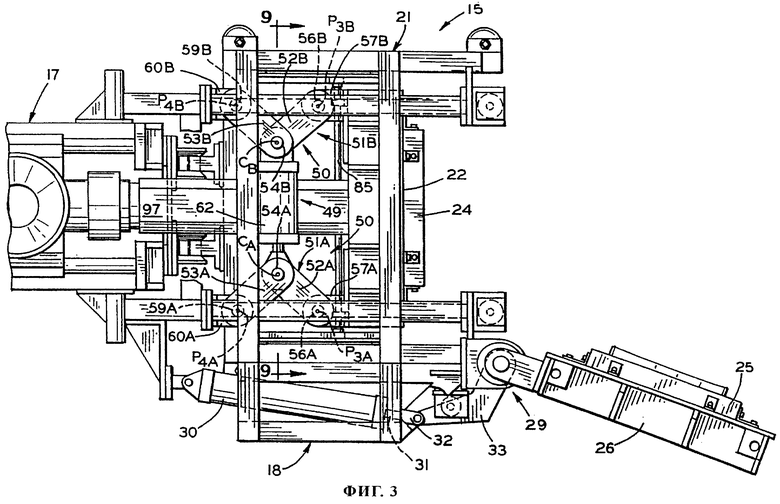

на фиг.3 - вид сверху части установки, показанной на фиг.2, с открытой откидной шарнирной поворотной плитой пресса,

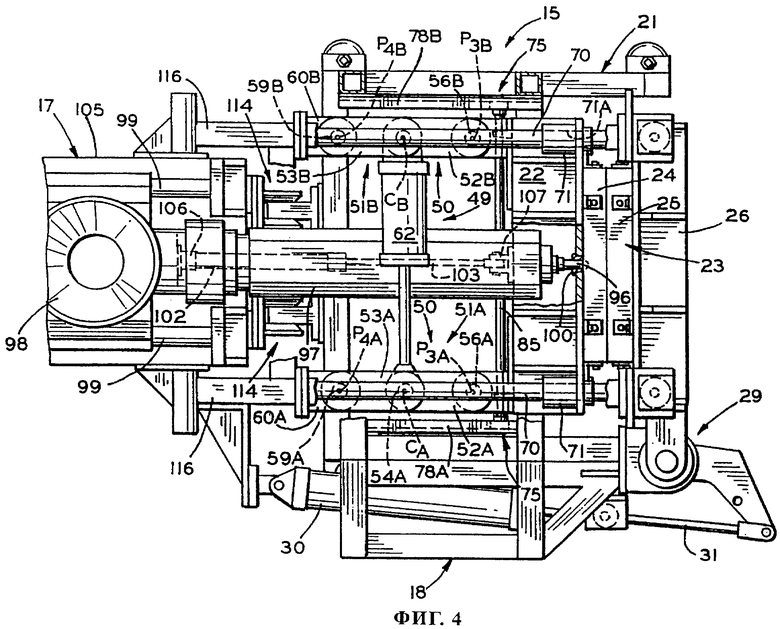

на фиг.4 - вид, аналогичный виду по фиг.3, но с закрытой откидной шарнирной плитой пресса,

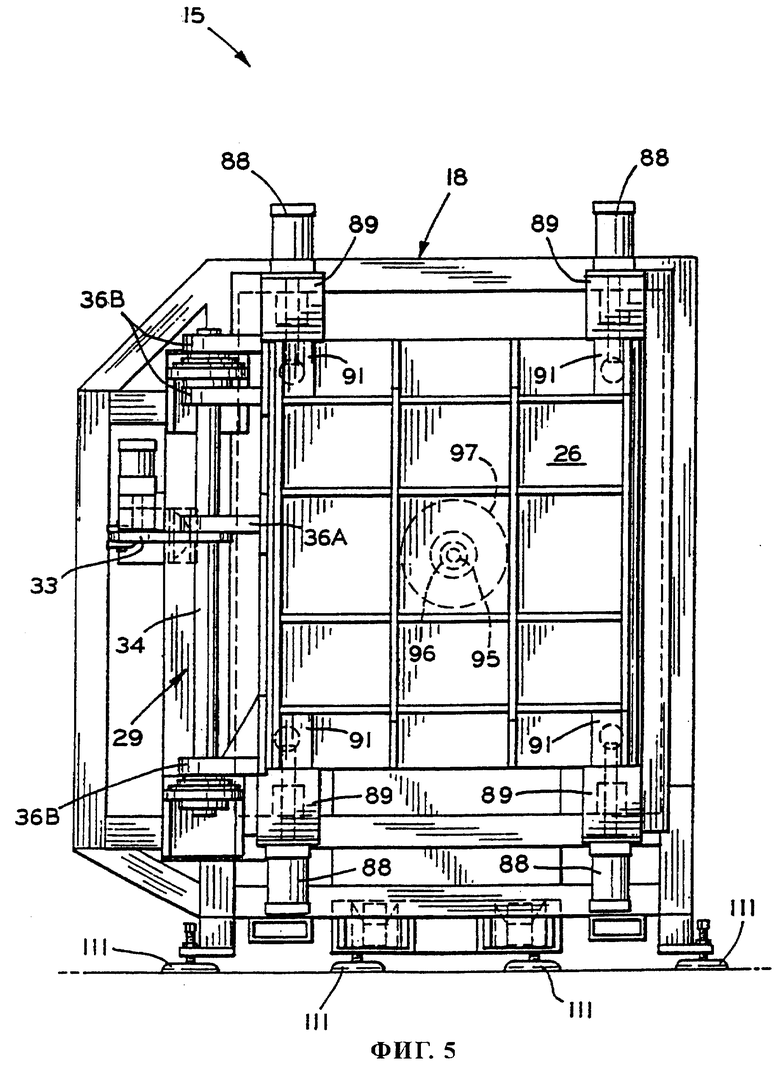

на фиг.5 - вид с торца установки, показанной на фиг.2,

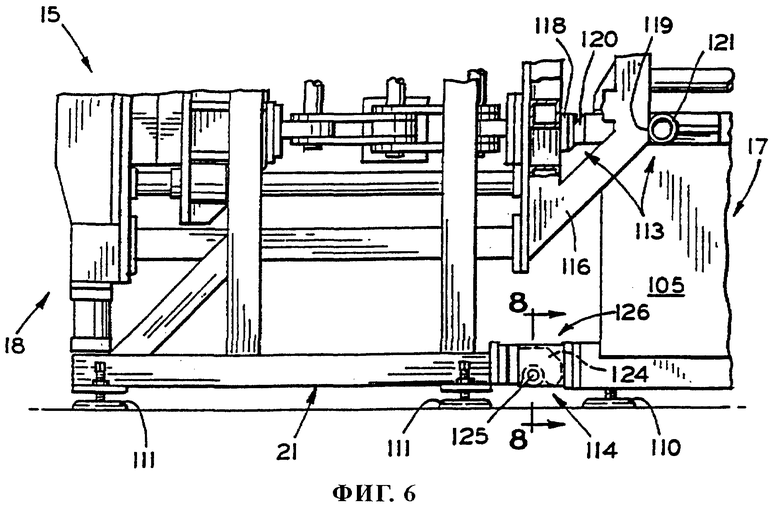

на фиг.6 - вид спереди нижней части предлагаемой в настоящем изобретении установки, в которой горизонтальный пресс соединен с находящейся в рабочем положении машиной для литья под давлением, или машиной для пластификации,

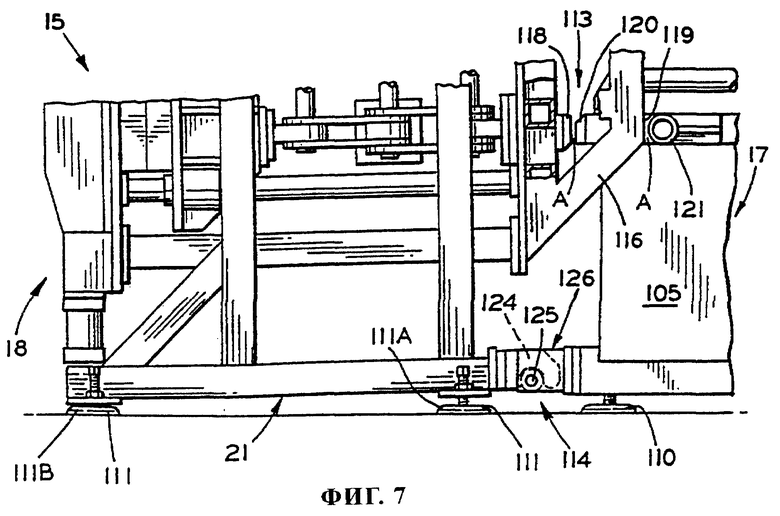

на фиг.7 - вид, аналогичный виду по фиг.6, с изображением горизонтального пресса в наклонном положении непосредственно перед его отсоединением от машины для литья под давлением, или машины для пластификации,

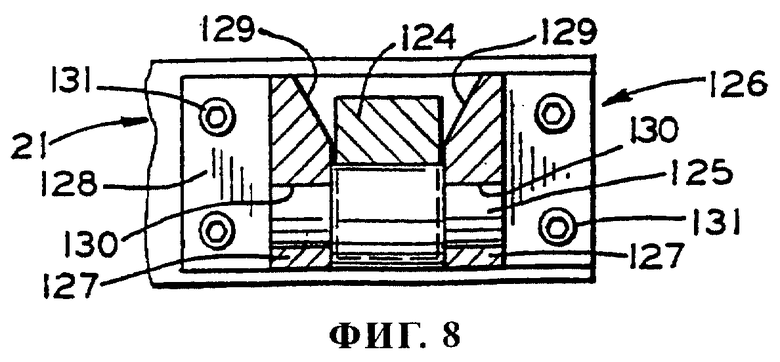

на фиг.8 - разрез плоскостью 8-8 по фиг.6,

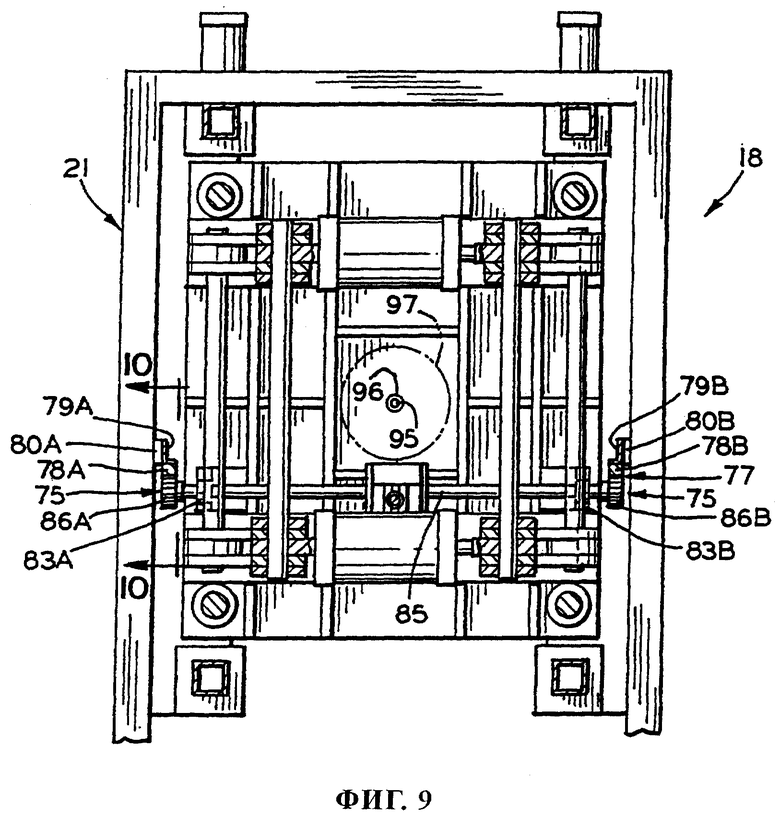

на фиг.9 - разрез плоскостью 9-9 по фиг.3 и

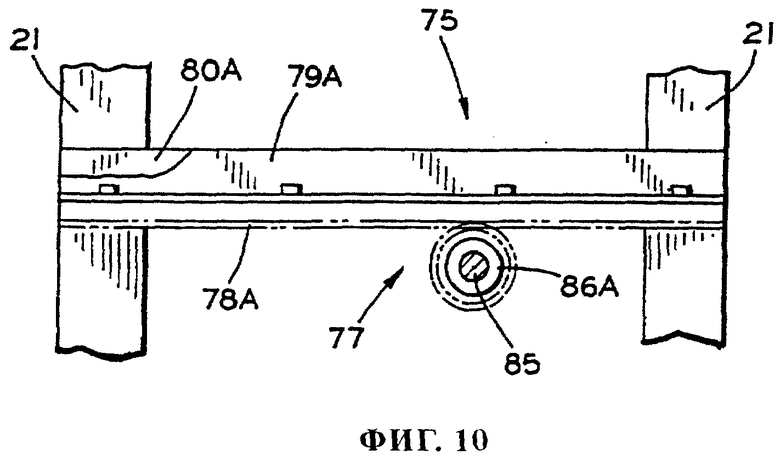

на фиг.10 - разрез плоскостью 10-10 по фиг.9.

Следует подчеркнуть, что настоящее изобретение не ограничивается рассматриваемым в описании вариантом выполнения установки для литья под давлением, отдельные узлы и детали которой показаны на приложенных к описанию чертежах, и может быть реализовано различными способами в объеме приложенной к описанию формулы изобретения. Кроме того, изобретение не ограничивается и использованными в описании терминами.

Для решения указанных выше проблем, присущих установкам для литья под давлением, для работы с модифицированными отдельно стоящими машинами для литья под давлением, поставляемыми указанными выше фирмами, были использованы компактная установка и способ литья под давлением, являющиеся объектом изобретения согласно заявке на патент США №60/111467, поданной 9 декабря 1998 г. На иллюстрирующих изобретение чертежах позицией 15 обозначена усовершенствованная установка для литья под давлением, которая может работать автономно. Установка 15 для литья под давлением состоит из машины 17 для литья под давлением, которая может быть выполнена в виде отдельно стоящего агрегата, и горизонтального зажимного блока 18 (он же - горизонтальный пресс) с раскрываемой по типу книги пресс-формой.

Горизонтальный зажимной блок 18 (горизонтальный пресс) имеет раму 21, выполненную обычно в виде параллелепипеда. В предпочтительном варианте изобретения рама 21 пресса установлена вертикально. Однако при необходимости раму 21 пресса можно выполнить и наклонной. К раме 21 крепится подвижная плита 22. Кроме того, на раме 21 с помощью первого шарнира 29 закреплена откидная шарнирная плита 26 пресса. Эта откидная плита пресса 26 может по типу обложки книги поворачиваться в шарнире из открытого положения в закрытое и наоборот.

В закрытом положении откидная шарнирная плита 26 оказывается расположенной против подвижной плиты 22. Подвижная плита может перемещаться назад и вперед по отношению к откидной шарнирной плите 26. В пространстве, ограниченном подвижной плитой 22 в ее отведенном назад положении и закрытой откидной шарнирной плитой 26, расположена пресс-формы 23 (фиг.4). При необходимости пресс-форма может выступать в стороны за края откидной шарнирной плиты 26 и подвижной плиты 22. В каждом конкретном случае в зависимости от назначения предлагаемой в изобретении установки для литья под давлением и способа литья одну из частей пресс-формы (половину пресс-формы) можно выполнить подвижной, закрепив ее на откидной шарнирной плите 26 и/или на подвижной плите 22.

Рассмотренный ниже предпочтительный вариант настоящего изобретения относится к использованию предлагаемой в нем установки для литья под давлением для капсулирования (покрытия со всех сторон слоем пластмассы) листа из хрупкого материала, например стеклянного листа S, или крепления к нему путем наплавки или прессования отлитой из пластмассы детали. В этой связи следует отметить, что показанная на чертежах пресс-форма 23 не является объектом настоящего изобретения.

В одном из таких вариантов предлагаемая в настоящем изобретении установка для литья под давлением используется для покрытия слоем пластмассы по крайней мере части листового материала, а одна из половин имеющейся в ней пресс-формы, в частности ее основание, крепится к подвижной плите. С основанием пресс-формы стыкуется ее вторая половина или литейный стержень, или гнездо пресс-формы, закрепленное на неподвижной плите или откидной шарнирной плите пресса.

В основании пресс-формы и/или в литейном стержне можно расположить вакуумную присоску или присоски 28 (фиг.1), которые удерживают листовой материал в пресс-форме в нужном положении, в котором весь лист или его определенная часть покрывается слоем пластмассы (капсулируется), причем капсулирование листа происходит в тот момент, когда по крайней мере один литейный стержень перемещается поворотной шарнирной плитой в рабочее положение относительно закрепленного на подвижной плите основания пресс-формы, и полость пресс-формы, образованная ее основанием и литейным стержнем или гнездом, под давлением заполняется расплавленной пластмассой.

В другом варианте предлагаемая в настоящем изобретении установка для литья под давлением имеет подвижную плиту и откидную шарнирную плиту, которая может поворачиваться относительно подвижной плиты, приближаясь или удаляясь от нее. К подвижной плите крепится основание пресс-формы, а к откидной шарнирной плите - ее литейный стержень. Лист капсулируемого (покрываемого слоем пластмассы) стекла помещают между основанием пресс-формы и литейным стержнем или гнездом пресс-формы. Лист стекла может перекрывать всю полость пресс-формы или ее определенную часть. Кроме того, границы участка поверхности стекла, на которые наносится расплавленный материал, могут быть уплотнены с помощью соответствующих уплотнительных устройств. На основании пресс-формы и на ее литейном стержне можно выполнить устройства для крепления кронштейнов, петель и других подобных деталей, которые привариваются к внешнему краю или к поверхности листового материала.

В еще одном варианте настоящего изобретения стеклянный лист с предварительно закрепленной на нем покрытой эмалью керамической полосой помещают в основание пресс-формы, закрепленное на подвижной плите, и фиксируют в нем вакуумной присоской или присосками. Литейный стержень или гнездо пресс-формы крепится к откидной шарнирной плите. При закрытии откидной шарнирной плиты лицевые поверхности основания пресс-формы и литейного стержня или гнезда пресс-формы оказываются расположенными друг против друга. До заполнения пресс-формы расплавленным материалом шарнирную плиту фиксируют в закрытом положении соответствующими устройствами. При перемещении подвижной плиты закрепленное на ней основание пресс-формы прижимается к литейному стержню или гнезду пресс-формы. Расположенную между стержнем и основанием пресс-формы полость затем под давлением заполняют термопластичным материалом, который образует покрытие на одной или нескольких сторонах или кромках стеклянного листа.

Следует отметить, что изобретение не ограничено рассмотренным выше вариантом капсулирования (нанесения слоя пластмассы) листа S из хрупкого материала, в частности стекла, и может быть использовано во всех случаях литья под давлением, которое в настоящее время выполняется на существующих машинах для литья под давлением.

Одну из половин пресс-формы (или пресс-форм) 23, которая имеет необходимую форму, или основание 24 пресс-формы (фиг.1-6) можно закрепить на подвижной плите 22. Вторую половину пресс-формы (или пресс-форм) 23, которая также имеет необходимую форму и может быть выполнена в виде литейного стержня или гнезда 25 пресс-формы, можно закрепить в определенном положении на откидной шарнирной плите 26. Эта плита 26 может поворачиваться в шарнире 29 относительно подвижной плиты 22 в закрытое или открытое положения. Поворот откидной шарнирной плиты 26 в шарнире 29 в открытое или закрытое положения происходит при соответствующем перемещении штока 31 гидроцилиндра 30.

На штоке 31 закреплена проушина 32, шарнирно соединенная с рычагом 33. При движении штока 31 вперед и назад рычаг 33 поворачивает ось 34 шарнира откидной шарнирной плиты.

Следует отметить, что откидная шарнирная плита 26 считается "неподвижной" только после ее фиксации в закрытом положении. Откидная шарнирная плита становится неподвижной непосредственно до перемещения подвижной плитой 22 основания 24 пресс-формы в рабочее относительно литейного стержня 25 положение.

В одном из предпочтительных вариантов изобретения откидная шарнирная плита 26 в закрытом положении располагается параллельно подвижной плите 22. Очевидно, однако, что в каждом конкретном случае практической реализации настоящего изобретения в зависимости от применяемой пресс-формы 23, от формы отливаемой детали или от других факторов зафиксированная в закрытом положении откидная шарнирная плита 26 может быть расположена под любым углом к подвижной плите 22.

В предпочтительном варианте изобретения подвижная плита 22 перемещается относительно откидной шарнирной плиты 26 с обращенной к ней своей лицевой стороной. Кроме предпочтительного варианта, в котором откидная шарнирная плита 26 и подвижная плита 22 в процессе литья остаются развернутыми друг к другу на 180°, настоящее изобретение предполагает возможность и другого взаимного расположения плит в процессе литья.

Как показано на фиг.2-4, перемещение подвижной плиты 22 осуществляется с помощью устройства, имеющего приводной механизм 49 возвратно-поступательного действия. Приводной механизм 49 содержит две противоположно расположенных пары рычажных механизмов 50. Каждый рычажный механизм 50, в свою очередь, имеет два рычажных соединения 51А, 51В. Поскольку эти соединения 51А, 51В полностью идентичны друг другу, ниже рассмотрено только одно из них, при этом вторые соединительные рычаги обозначены теми же самыми позициями, но с добавлением соответствующей буквы. Следует отметить, что в зависимости от конкретных условий в предлагаемой в изобретении установке для перемещения подвижной плиты могут быть использованы и другие известные приводные механизмы возвратно-поступательного действия.

Каждое рычажное соединение 51А, 51В содержит первое соединительное звено 52А, 52В и второе соединительное звено 53А, 53В, которые в центре СА, СВ соединены второй осью 54А, 54В. Первое соединительное звено 52А, 52В свободно поворачивается относительно точки поворота Р3А, Р3В, расположенной в центре третьей оси 56А, 56В, соединенной с опорой 57А, 57В. Опора 57А, 57В крепится непосредственно к углу подвижной плиты 22.

Второе соединительное звено 53А, 53В также свободно поворачивается относительно второй точки поворота Р4А, Р4В. Вторая точка поворота Р4А, Р4В расположена в центре четвертой оси 59А, 59В, соединенной со второй опорой 60А, 60В. Вторая опора 60А, 60В закреплена на раме 21 и развернута на 180° по отношению к первой опоре 57А, 57В.

Приводной гидроцилиндр 62 рычажного механизма соединен с центром СВ первой пары рычажных соединений 51А и с центром CВ второй пары рычажных соединений 51В. Перемещение штока гидроцилиндра 62 сопровождается перемещением подвижной плиты 22 из заднего, или открытого, положения, показанного на фиг.3, в переднее закрытое положение, показанное на фиг.4.

Подвижная плита 22 перемещается по направляющим 70, которые обеспечивают плавность и точность ее перемещения относительно откидной шарнирной плиты 26. В рассматриваемом варианте перемещение подвижной плиты происходит по четырем направляющим 70. Каждая направляющая 70 закреплена своими концами на раме 21 таким образом, что все направляющие 70 оказываются расположенными строго параллельно между собой. Все направляющие 70 проходят через втулки 71, закрепленные непосредственно в углах подвижной плиты 22. На подвижной плите имеются отверстия 71 А, через которые при ее перемещении проходят направляющие 70.

Во избежание перекосов и заклинивания подвижной плиты 22 при ее перемещении гидроцилиндром 62 используются устройства 75 в виде механизма с поперечными связями, предпочтительно в виде механизма с зубчатой рейкой и шестерней. На фиг.2, 4, 9 и 10 показан один из вариантов такого препятствующего заклиниванию подвижной плиты механизма, выполненного в виде зубчатой рейки и входящей с ней в зацепление шестерни.

Препятствующий заклиниванию подвижной плиты механизм 77 содержит две зубчатые рейки 78А, 78В, закрепленные на параллельных несущих элементах 79А, 79В Г-образного сечения, расположенных на некотором расстоянии от рамы 21. Несущие элементы 79А, 79В Г-образного сечения крепятся к промежуточным кронштейнам 80А, 80В, установленным на раме 21.

В нижней части подвижной плиты 22 расположены два подшипника 83А, 83В, в которых вращается вал 85. На обоих концах вала 85 закреплены шестерни 86. Шестерни 86 имеют одинаковое количество зубьев и входят в зацепление с соответствующей зубчатой рейкой 78А, 78В.

При перемещении подвижной плиты 22 по направляющим 70 рейки 78А, 78В, которые находятся в зацеплении с шестернями 86А, 86В, приводят вал 85 во вращение. При плавном движении подвижной плиты 22 относительно откидной шарнирной плиты 26 вал 85 и шестерни 86А, 86В вращаются вхолостую, перемещаясь вместе с плитой 22. При возникновении перекоса или при заклинивании подвижной плиты 22, движущейся по направляющим 70, механизм 77, в который входят рейки 78А, 78В, несущие элементы 79А, 79В Г-образного сечения, промежуточные кронштейны 80А, 80В, подшипники 83А, 83В, вал 85 и шестерни 86А, 86В, устраняет перекос и обеспечивает плавное перемещение подвижной плиты 22.

Перекос подвижной плиты 22 может произойти только в том случае, когда одна из шестерен 86А, 86В будет вращаться быстрее другой шестерни 86А, 86В. Вращение шестерен, неподвижно закрепленных на валу 85, с разной скоростью должно привести к скручиванию вала 85. Поскольку усилие, необходимое для скручивания вала 85, намного больше усилия, развиваемого рычажными механизмами 51A-51D, та сторона подвижной плиты 22, которая движется с большей скоростью, будет притормаживаться до тех пор, пока ее скорость не сравняется со скоростью движения другой стороны плиты, которая в результате будет перемещаться плавно, без всяких перекосов.

В предлагаемой в изобретении установке могут быть использованы и другие препятствующие заклиниванию подвижной плиты механизмы. Для этого можно, например, использовать механизм с поперечными связями, предложенный в заявке на патент США 60/111467, поданной 9 декабря 1998 г. Возможно также применение и синхронизирующего механизма с шариковой винтовой парой. Иными словами, в предлагаемой в изобретении установке для литья под давлением можно использовать любой механизм, препятствующий перекосу и заклиниванию подвижной плиты 22.

Для надежного прижатия неподвижной плиты 20 (в данном случае откидной шарнирной плиты 26) к подвижной плите 22 во время литья в данной конструкции используются четыре расположенных в углах рамы 21 гидроцилиндра 88 (фиг.2). Гидроцилиндры 88 установлены на кронштейнах 89, в которые запрессованы вкладыши 89А. Во вкладыши 89А входят запорные пальцы (не показаны), которые с помощью обычных устройств управления перемещаются гидроцилиндрами 88, которые перемещают пальцы в опоры 91, закрепленные в четырех углах откидной шарнирной плиты 26. Такая конструкция обеспечивает надежное закрытие пресс-формы и плит зажимного блока, которые должны выдерживать давление, подаваемое в пресс-форму 23, а точнее в ее основание 24 через литник 94 (фиг.1) расплавленного материала.

Расплавленный материал попадает в литник 94 через отверстие 95 наконечника-сопла 96 машины 17 для литья под давлением, которая является частью предлагаемой в настоящем изобретении установки 15 для литья под давлением.

Обычная машина 17 для литья под давлением имеет шнековый питатель 97, состоящий из цилиндрического корпуса и шнека. На одном конце шнекового питателя, в корпусе которого может перемещаться в продольном направлении шнек, расположен бункерный питатель 98, в котором находится исходное сырье. Бункерный питатель 98 соединен с корпусом шнекового питателя 97, в котором попадающий в него из бункерного питателя 98 материал пластифицируется или приходит в состояние, в котором его можно под давлением выжать в пресс-форму. Расплавленный материал перемещается шнеком в расположенную у переднего конца шнека зону. Как только в расположенной у переднего конца шнека зоне накопится достаточное количество расплавленного материала, шнек начинает перемещаться вперед, выжимая расплавленный материал через отверстие 95 наконечника-сопла 96, литниковую втулку 100 (фиг.4) и литник 94 в основание 24 пресс-формы.

Шнековый питатель 97 соединяется с пресс-формой через наконечник-сопло 96, который входит в литниковую втулку 100, уплотняя место соединения корпуса шнека с пресс-формой. Когда корпус находится в крайнем переднем положении, цилиндрические поверхности наконечника-сопла и литниковой втулки образуют соединение без зазора. После литья корпус шнекового питателя отводится от литниковой втулки, и очищающий наконечник-сопло раствор свободно вытекает наружу через его отверстие 95.

В предлагаемой в настоящем изобретении машине 17 для литья под давлением используется новое устройство для отвода корпуса шнека от пресс-формы. Это устройство позволяет не только отводить шнековый питатель 97 от литниковой втулки 100, но и перемещать относительно него литниковую втулку 100 вместе с подвижной плитой 22. Для этой цели используется гидроцилиндр 102 со штоком 103 (фиг.4), который с помощью обычных устройств и переходника 106 соединен с рамой 105 машины 17. На свободном конце штока 103 расположена проушина 107, соединенная с задней стороной подвижной плиты 22. Гидроцилиндр 102 является частью обычной гидравлической системы, включающей устройство для подачи в гидроцилиндр рабочей жидкости (насос), а также аппаратуру управления.

При создании в гидроцилиндре 102 давления наконечник-сопло 96 перемещается в крайнее переднее положение и плотно входит в литниковую втулку 100. По окончании процесса литья перемещающееся в исходное положение основание 24 пресс-формы перемещает шнековый питатель 97 вместе с бункерным питателем 98 по направляющим 99, смонтированным на раме 105. При дальнейшем движении штока 103 гидроцилиндра 102 наконечник-сопло 96 выходит из литниковой втулки 100, что позволяет при необходимости перед следующей операцией прочистить наконечник-сопло, прокачав через него соответствующую жидкость. До начала следующей операции литья шток 103 гидроцилиндра 102 возвращается в исходное положение.

На фиг.6-8 показано, каким образом настоящее изобретение позволяет решить задачу создания отсоединяемого от машины для литья под давлением зажимного блока 18 (горизонтального пресса), обеспечивающего возможность свободного доступа к пресс-формам. Раму 105 машины 17 для литья под давлением обычно устанавливают на регулируемых опорах 110, которые расположены по крайней мере в четырех углах рамы, положение которой можно отрегулировать таким образом, чтобы шнековый питатель 97 мог перемещаться по требуемой (обычно горизонтальной) траектории. С той целью, чтобы наконечник-сопло 96 мог войти в литниковую втулку 100 основания 24 пресс-формы, эта втулка также должна быть расположена строго горизонтально. Для этого основание 24 пресс-формы и ее вторая половина 25 должны находиться в строго вертикальном положении.

Для этой цели используются несколько регулируемых опор 111, расположенных в определенных местах на нижней поверхности рамы 21 зажимного блока 18. На фиг.6 показана отдельно установленная машина 17 для литья под давлением, соединенная в рабочем положении с горизонтальным прессом 18 (зажимным блоком), а на фиг.7 она показана в момент отсоединения пресса от ее рамы 106. Для соединения горизонтального пресса 18 с машиной 17 для литья под давлением используется соединительный механизм 114 и упоры 113.

На задней стороне рамы 21 пресса расположены два кронштейна 116. Кронштейны 116 расположены по бокам рамы на расстоянии, достаточном для размещения между ними рамы 105 машины 17 для литья под давлением. Кронштейны 116 имеют упоры 118 и, как правило, такое же количество опорных поверхностей 119. В рабочем положении (фиг.6) упоры 118 упираются в подпятники 120, выполненные предпочтительно плоскими. Опорные поверхности 119 упираются в упоры 121, выполненные предпочтительно цилиндрическими в виде боковых горизонтально выступающих полых цилиндров.

На фиг.7 показано, что после соединения и непосредственно перед отсоединением горизонтального пресса от машины для литья под давлением между упорами 118 и подпятниками 120 имеется зазор А. Такой же зазор А имеется и между опорными поверхностями 119 и упорами 121. Наличие зазоров позволяет легко соединять и отсоединять пресс от установленной отдельно машины 17 для литья под давлением описанным ниже способом.

Соединительный механизм содержит по крайней мере один крюк 124, закрепленный в нижней части рамы 21 пресса. Крюк или крюки 124 надевается(-ются) на ось или оси 125, установленную(-ые) в кронштейне 126. Кронштейн 126 имеет две отстоящие друг от друга параллельные щеки, прочно соединенные с несущей пластиной 128. Как показано на фиг.8, одна из щек 127 может быть выполнена как зеркальное отображение другой щеки. В щеках 127 предусмотрены расположенные по одной оси отверстия 130, в которые вставлена ось 125. Кронштейн 126 в определенном месте крепится к раме 21 болтами 131.

Для отсоединения горизонтального пресса 18 от машины 17 для литья под давлением находящиеся у края пресса 18 опоры 111В нужно полностью или почти полностью ввернуть в опорные кронштейны рамы пресса, повернув тем самым пресс 18 вокруг оси или осей 125 с надетым на нее или них крюком 124 и создав, как показано на фиг.7, зазоры А между упорами 118 и подпятниками 120, а также между опорными поверхностями 119 и упорами 121. Предполагается, что до этого наконечник-сопло 96 шнекового питателя уже был выведен из литниковой втулки 100.

После образования этих зазоров под раму 111 пресса можно ввести вилы подъемника и приподнять пресс 18 на высоту, достаточную для того, чтобы ось или оси 125 вышла(-и) из зацепления с крюком или крюками 124, после чего пресс 18 можно просто переместить в сторону от оставшейся стоять на прежнем месте машины 17 для литья под давлением.

На место отсоединенного от машины 17 пресса можно быстро установить другой пресс и после их соединения друг с другом приступить практически без всякого простоя к отливке другой партии деталей. Свободный доступ к пресс-формам и возможность быстрой замены зажимных блоков придают предлагаемой в настоящем изобретении установке для литья под давлением высокую эксплуатационную гибкость, отличающую ее от известных в настоящее время установок для литья под давлением. Таким образом, в настоящем изобретении предложена новая более совершенная, чем известные, установка для литья под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под электромагнитным давлением | 1978 |

|

SU701004A1 |

| Установка для литья под давлением | 1979 |

|

SU846084A1 |

| Установка для литья под давлением роторов электродвигателей | 1982 |

|

SU1066736A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Механизм запирания машины литья под давлением | 1990 |

|

SU1740129A1 |

| Машина литья под давлением | 1983 |

|

SU1136884A1 |

| Устройство для контроля усилия запирания пресс-формы в машине литья под давлением | 1986 |

|

SU1379085A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| Пресс-форма для литья под давлением | 1990 |

|

SU1770063A1 |

| Машина для литья под давлением | 1985 |

|

SU1304982A1 |

Изобретение относится к усовершенствованному способу и установке для литья под давлением термопластичных материалов. Установка содержит машину для литья под давлением, зажимной блок с плитами для крепления пресс-формы и соединительный механизм для соединения отдельно стоящего зажимного блока с машиной для литья под давлением. Зажимной блок имеет подвижную плиту и откидную шарнирную плиту, которая может находиться в открытом и закрытом положениях по отношению к подвижной плите. Подвижная плита имеет возможность перемещения в горизонтальном направлении относительно находящейся в закрытом положении откидной шарнирной плиты. В горизонтальном зажимном блоке крепят подвижную плиту и откидную шарнирную плиту с возможностью ее неподвижной фиксации относительно подвижной плиты. На подвижной плите крепят основание пресс-формы с литейным стержнем или гнездом пресс-формы и литником. На откидной шарнирной плите крепят другую половину пресс-формы с гнездом или литейным стержнем. В основание пресс-формы помещают капсулируемую деталь. Откидную шарнирную плиту поворачивают в закрытое относительно основания пресс-формы положение. Перемещают подвижную плиту и подводят литейный стержень или гнездо пресс-формы к гнезду или литейному стержню другой части пресс-формы. Полость пресс-формы заполняют расплавленным материалом, подаваемым в нее через литник основания пресс-формы из машины для литья под давлением. Изобретение обеспечивает легкий доступ к пресс-форме, возможность быстрой ее замены с минимальным простоем машины для литья под давлением. 2 с. и 36 з.п. ф-лы, 10 ил.

а) в горизонтальном зажимном блоке (18) крепят подвижную плиту (22),

б) в зажимном блоке крепят откидную шарнирную плиту (26) с возможностью ее неподвижной фиксации относительно подвижной плиты (22),

в) на подвижной плите (22) крепят основание (24) пресс-формы с литейным стержнем или гнездом пресс-формы и литником (94), через который под давлением из машины для литья под давлением подается расплавленный материал,

г) на откидной шарнирной плите (26) крепят другую половину пресс-формы с гнездом или литейным стержнем,

д) в основание (24) пресс-формы помещают капсулируемую деталь,

е) откидную шарнирную плиту (26) поворачивают в закрытое относительно основания пресс-формы положение,

ж) перемещают подвижную плиту (22) и подводят литейный стержень или гнездо пресс-формы к гнезду или литейному стержню другой части пресс-формы,

з) полость пресс-формы, образованную ее литейным стержнем и гнездом, заполняют расплавленным материалом, подаваемым в нее через литник основания пресс-формы под давлением из машины для литья под давлением.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 5529476 А, 25.06.1996 | |||

| С ВЧ-В АР И КО ИД | 0 |

|

SU354481A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2011472C1 |

Авторы

Даты

2005-04-20—Публикация

2000-06-27—Подача