ОБЛАСТЬ ТЕХНИКИ

В целом настоящее изобретение относится к способу удаления остаточных соединений серы из жидкого щелочного потока. Более конкретно, в одном варианте изобретения дисульфиды удаляют из щелочного потока поглощением с помощью адсорбента на основе активированного угля. В другом варианте изобретения для удаления остаточных соединений серы из щелочного потока комбинируют адсорбцию с каталитическим окислением в присутствии фталоцианина металла, нанесенного на твердый адсорбент. Данное изобретение можно также включить в способ удаления примесей серы из углеводородов в качестве доочистки путем регенерации щелочью, что минимизирует потребность в операциях промывки с использованием дорогого растворителя.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Удаление примесей серосодержащих соединений, особенно меркаптанов, из углеводородных потоков с помощью щелочи хорошо известно. Также хорошо известно окисление этих меркаптанов в дисульфиды при контактировании обогащенного щелочного потока с твердым катализатором в присутствии кислорода с последующим отделением дисульфидов от щелочи. Независимо от использованных способов окисления и/или разделения всегда в отработанном щелочном растворе присутствуют остаточные серосодержащие соединения. Ввиду настоятельной потребности в более экономичных и более компактных способах необходимо заменять традиционную промывку растворителем на несколько более экономичный способ доочистки для получения не содержащей серы щелочи, которую можно было бы повторно использовать для обработки загрязненных серой углеводородов.

Высшей точкой действия Постановления США по чистому воздуху 1990 г. в Северной Америке стало требование о содержании менее 10 м.д. по массе серы. С практической точки зрения это означает, что нефтеперерабатывающий завод обычно выпускает бензин с содержанием менее 5 м.д. по массе серы, что обеспечивает такое загрязнение трубопровода остатками на его стенках от прежних перевозчиков и точность способа тестирования, которые отвечали бы требованиям Закона о чистоте воздуха.

Другим последствием Закона о чистоте воздуха 1990 г. было сокращение числа малых неэффективных нефтеперерабатывающих заводов в Америке от более 330 предприятий в 1980 г. до менее 175 предприятий в 2007 г. В последние 25 лет новых нефтеперерабатывающих заводов не строили, но имеющиеся мощности и импорт удовлетворяли потребности Америки в бензине.

Для уменьшения производства топочного мазута и получения дополнительного высокооктанового бензина и повышенного количества олефинов существующие нефтеперерабатывающие заводы также перешли на более жесткие операции в установках каталитического крекинга в кипящем слое. Такими олефинами являются пропан/пропилен и бутан/изобутан/изобутилен. Они служат сырьем для следующей стадии обработки, которая протекает в установке алкилирования. На таких нефтеперерабатывающих заводах алкилируют амилены (пентен) согласно принятым экономическим моделям.

Для алкилирования смешанных бутиленов или смешанных пропиленов большинство нефтеперерабатывающих заводов используют установки алкилирования либо с помощью HF (фтористоводородной кислоты), либо серной кислоты. Алкилирование является процессом, в котором изобутан взаимодействует с олефином и образует парафин с разветвленной цепью. Поскольку сера является ядом для процесса алкилирования, на большинстве нефтеперерабатывающих заводов используют щелочные системы для экстракции легко удаляемемых метил- и этилмеркаптанов и более трудно удаляемемых пропилмеркаптанов, присутствующих в жидком нефтяном газе («LPG»), содержащем смесь олефинов.

Обычно для щелочной обработки используют аппараты для контактирования жидкость-жидкость и в некоторых случаях аппараты с волокнистыми пленками, как описано в патентах США №3758404; 3977829 и 3992156, которые включены здесь ссылками. Для сохранения щелочи почти всегда используют регенератор для щелочи. Обычная проточная схема способа для обработки LPG включает первую обработку щелочью с использованием по меньшей мере одного аппарата контактирования жидкость-жидкость для экстракции примесей серы, обычно меркаптанов, из исходного LPG, в котором образуется «отработанный» щелочной раствор, обогащенный меркаптаном, или так называемая обогащенная щелочь; отделение LPG в этом аппарате; окисление обогащенной щелочи для превращения меркаптанов в дисульфиды (обычно называемые дисульфидным маслом («DSO»), при котором образуется «окисленный» щелочной раствор, и затем использование отстойника для отделения DSO от окисленного щелочного раствора. В некоторых примерах для дальнейшего отделения DSO от окисленной щелочи используют слой гранул угля в сочетании с отстойником в качестве коагулятора. Сразу после удаления DSO регенерированную щелочь можно далее обработать и затем вернуть в способ, где ее смешивают со свежеприготовленной щелочью и используют в аппаратах контактирования жидкость-жидкость для обработки исходного LPG. Кроме того, обычно для уменьшения количества непревращенных меркаптанов и остаточного DSO предпочтительно до уровня ниже 5 м.д. по массе в виде серы требуется дополнительная очистка. Присутствие меркаптанов в регенерированной щелочи нежелательно, поскольку они могут понизить эффективность экстракции и создать возможность для последующего образования дисульфидов по ходу потока. Присутствие DSO в регенерированной щелочи ведет к нежелательному попаданию или обратной экстракции DSO в углеводород во время экстракции из углеводорода щелочью.

Промывка растворителем является известной технологией и часто используется в качестве стадии доочистки для экстракции остаточных DSO из щелочи. Однако из-за ограничений, связанных с массопереносом и равновесием, операции в установках для промывки растворителем обычно включают много стадий, что требует дополнительных капитальных и эксплуатационных вложений. Кроме того, промывка растворителем не эффективна для удаления меркаптанов из щелочи. Аналогично, способы с центрифугированием и разделением на мембранах весьма затратны и не обеспечивают содержания серы менее 5 м.д. по массе.

Доочистка с помощью адсорбции является еще одной технологией, которую можно использовать. Для удаления серосодержащих соединений из углеводородов, таких как бензин и дизельное топливо, применяли адсорбционное десульфирование. Примеры приведены в патентах США 7093433; 7148389; 7063732 и 5935422. Однако адсорбенты, рассмотренные в этих патентах и другой литературе, не эффективны в щелочной среде.

Поэтому остается необходимость в разработке технологии экономичного удаления как дисульфидов, так и меркаптанов из щелочи, которая была бы стадией доочистки для достижения концентрации серы менее 20 м.д. по массе, предпочтительно менее 5 м.д. и наиболее предпочтительно менее 2 м.д.

Предлагаемый способ включает единственную стадию окисления и адсорбционного разделения (OAS) для удаления как дисульфидов, так и меркаптанов из щелочного раствора. Способ OAS заменяет промывку растворителем в качестве стадии доочистки и при его использовании после объемного отделения DSO превращает остаточные меркаптаны в DSO и удаляет все остаточное DSO, включая DSO, которое образовалось in-situ из меркаптанов. Кроме того, данный способ чрезвычайно экономичен по сравнению с традиционными способами удаления остаточных соединений серы из щелочных растворов благодаря минимизации как капитальных, так и эксплуатационных затрат. Эти и другие преимущества будут очевидны из последующего подробного описания изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Как было указано, настоящее изобретение относится к способам удаления остаточных соединений серы из окисленного щелочного раствора, образовавшегося в ходе регенерации щелочи. В одном аспекте настоящее изобретение включает адсорбцию остаточного DSO активированным углем, так чтобы выделенный щелочной поток содержал соединения серы в количестве менее 20 м.д. по массе, предпочтительно менее 5 м.д. по массе (в виде серы).

Хотя хорошо известно, что для превращения меркаптанов в DSO можно использовать окисление, обычно в таких известных способах не все меркаптаны превращаются в DSO, и в потоке продуктов реакции окисления остается до 5% или более меркаптанов. До появления данного изобретения непревращенные меркаптаны всегда оставались в регенерированной щелочи, что оказывало отрицательное влияние на последующую экстракцию углеводородов из щелочного раствора. До появления данного изобретения отсутствовало осознание того, что эти остаточные меркаптаны можно превратить в DSO и адсорбировать вместе с оставшимся DSO, не удаленным при разделении, которое обычно следует за окислением обогащенных щелочных потоков, все в одной стадии. Настоящий способ можно легко интегрировать в новые и существующие проточные схемы способа регенерации щелочи, в которых обогащенный щелочной поток образуется при контакте примесей серы из LPG и других углеводородных потоков с обедненной щелочью.

Использованный здесь термин «дисульфидное масло», или DSO, включает смесь всех возможных дисульфидов, в том числе диметилдисульфид, диэтилдисульфид и высшие дисульфиды. Аналогично термин «меркаптан» включает любой класс сероорганических соединений, подобных спирту и фенолу, но содержащих атом серы вместо атома кислорода, и конкретно включает меркаптиды. Соединения, содержащие группу -SH в качестве основной группы, соединенной непосредственно с углеродом, называют «тиолами».

Один вариант данного изобретения представляет собой способ удаления остаточных соединений серы из потока щелочного сырья, который включает в комбинации введение потока щелочного сырья, содержащего щелочь и соединения серы, в установку доочистки, причем соединения серы составляют менее 500 м.д. по массе в виде серы, предпочтительно менее 100 м.д. по массе и наиболее предпочтительно менее 50 м.д. по массе; контактирование щелочного потока с неподвижным слоем адсорбента; адсорбцию на адсорбенте дисульфидов, введенных на стадию доочистки как часть соединений серы в потока щелочного сырья, и отвод из установки доочистки образовавшегося доочищенного щелочного потока, содержащего соединения серы в количестве менее 20 м.д. по массе, предпочтительно менее 5 м.д. по массе и наиболее предпочтительно менее 2 м.д. по массе (в виде серы). Предпочтительными адсорбентами являются активированные угли с большой адсорбционной емкостью по DSO, которые имеют объем пор 0.5-1.5 см3/г N2 по методу BJH (Баррет-Джойнер-Халенд) и/или величину поверхности 500-2000 м2/г по БЭТ, полученные из такого сырья, как уголь, лигнит, дерево, торф, оливковые косточки и скорлупа кокосовых орехов. Примерами являются активированные угли Norit lignite-based MRX, MeadWestvaco wood-based Nuchar series, Calgon coal-based CPG. Активированные угли могут быть в виде гранул или экструдированных таблеток. Рабочие температуры в данном изобретении находятся в интервале примерно 50-212°F, предпочтительно примерно 75-175°F и наиболее предпочтительно примерно 75-150°F. Настоящий способ можно осуществлять при нормальном давлении или при рабочих давлениях, обычно применяемых в проточных схемах способа регенерации щелочи.

Другой вариант настоящего изобретения относится к способу удаления остаточных серосодержащих соединений из щелочного потока сырья, который включает в комбинации подачу щелочного потока сырья, содержащего щелочь и соединения серы, в установку доочистки, причем серосодержащие соединения составляют 500 м.д. по массе в виде серы, предпочтительно менее 100 м.д. по массе и наиболее предпочтительно менее 50 м.д. по массе; подачу окислителя в установку доочистки; смешение и контактирование щелочного потока и окислителя в присутствии неподвижного слоя катализатора, содержащего нанесенный фталоцианин металла/превращение в дисульфиды меркаптанов, присутствующих как часть серосодержащих соединений; адсорбцию на нанесенном катализаторе дисульфидов, образовавшихся in situ из меркаптанов, и дисульфидов, введенных в установку доочистки как часть серосодержащих соединений в потоке щелочного сырья, и удаление из установки для доочистки полученного доочищенного щелочного потока, содержащего серосодержащие соединения в количестве менее 20 м.д. по массе, предпочтительно менее 5 м.д. по массе и наиболее предпочтительно менее 2 м.д. по массе (в виде серы).

Эти и другие вопросы станут более понятными из подробного описания предпочтительного варианта, приведенного ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

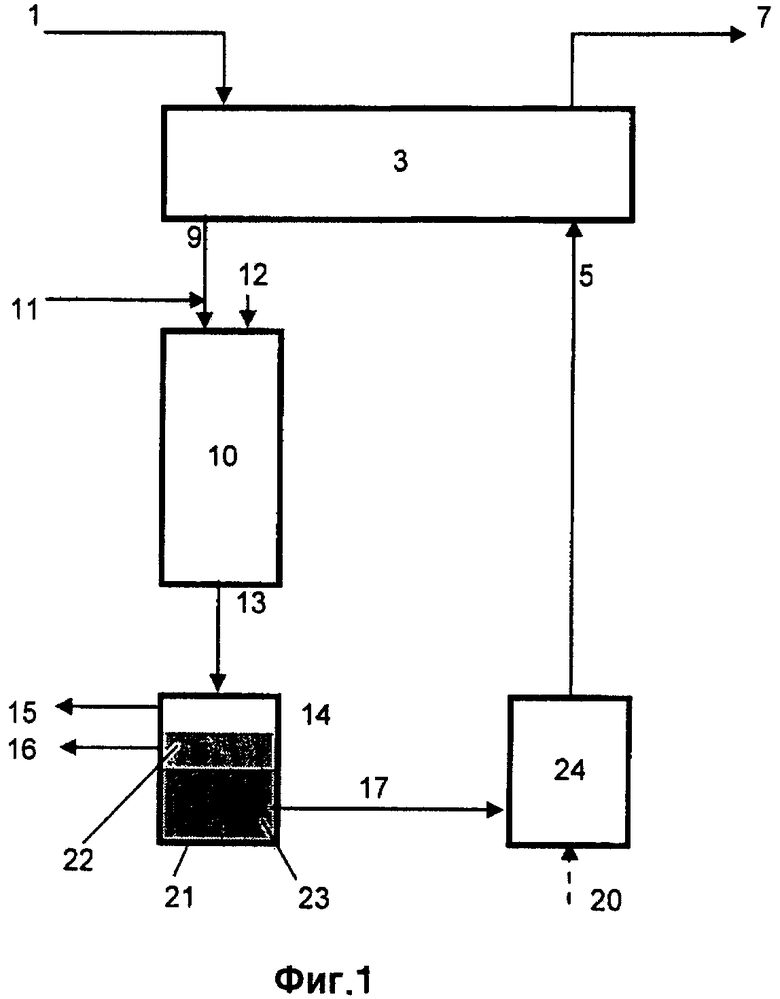

Фигура 1 схематически иллюстрирует один возможный вариант способа по настоящему изобретению с использованием либо только адсорбции, либо комбинации окисления и адсорбции в одной стадии для удаления остаточных соединений серы из щелочного потока после окисления обогащенной щелочи и отделения большей части образовавшегося DSO.

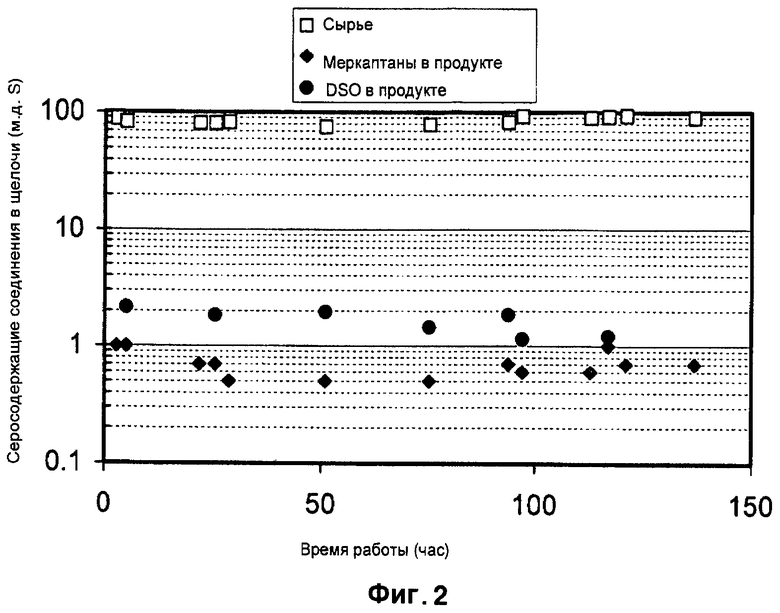

Фигура 2 графически представляет эффективность данного изобретения, в котором исходную щелочь, содержащую в среднем 86 м.д. по массе серосодержащих соединений, доочищают до содержания в щелочи менее 1 м.д. по массе меркаптана и менее 2 м.д. по массе DSO.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как было показано выше, настоящее изобретение относится к новому способу интегрирования в схему регенерации щелочи с удалением остаточных соединений серы из окисленного потока щелочи после отделения массы DSO, образовавшегося во время окисления. Одно конкретное применение данного изобретения относится к способу доочистки для удаления остаточных примесей серы из окисленных щелочных потоков, которые представляют опасность для последующих способов, особенно при щелочной обработке углеводородов, таких как LPG. Более конкретно, данное изобретение исключает необходимость в промывке дорогим растворителем для получения обедненной щелочи, содержащей менее 5 м.д. по массе соединений серы, которая пригодна для возвращения в процесс и контактирования с загрязненными углеводородами.

Фигура 1 иллюстрирует один вариант настоящего изобретения, в котором исходный LPG с примесью меркаптанов, например метил- и этилмеркаптидов, подают по линии 1 в секцию обработки щелочью 3. Конкретная конструкция секции обработки щелочью не критична для данного изобретения; однако предпочтительная конструкция секции обработки щелочью включает ряд контактных аппаратов, работающих в режиме противотока, причем наиболее предпочтительна конструкция контактного аппарата жидкость-жидкость, использующего волокнистые пленки. Такие и другие конструкции контактных аппаратов хорошо известны специалистам в данной области. Обедненную щелочь подают по линии 5 в секцию обработки щелочью 3 аппарата контактирования, где она контактирует с LPG, введенным по линии 1. Щелочь по данному изобретению может быть любого типа, известного специалистам в демеркаптанизации углеводородов, в том числе это могут быть растворы, содержащие NaOH, KOH, Са(ОН)2, Na2CO3, аммиак, экстракты из органических кислот или их смеси. Предпочтительно, чтобы щелочь включала растворы гидроксида калия и водные растворы гидроксида натрия с концентрацией гидроксида щелочного металла примерно 1-50%, более предпочтительно примерно 3-25%, еще более предпочтительно примерно 5-20% по массе.

Практически не содержащий серы LPG отводят из секции 3 контактного аппарата по линии 7 и используют на последующих стадиях, например, в установке алкилирования. Термин «практически не содержащий серы» означает, что LPG содержит общую серу в концентрации <150 м.д., предпочтительно <20 м.д. и более предпочтительно <10 м.д. Щелочной раствор из секции 3 аппарата контактирования представляет собой обогащенный щелочной раствор, который отводят по линии 9. Обогащенная щелочь содержит меркаптаны в виде меркаптидов и другие примеси серосодержащих соединений, экстрагированные из исходного LPG.

Обогащенную щелочь из секции обработки щелочью затем подают в аппарат окисления 10. Как и в случае контактных аппаратов жидкость-жидкость, точная конструкция аппарата окисления не критична для данного изобретения, и поэтому можно использовать различные конструкции аппарата окисления, такие как аппараты окисления с барботированием воздуха, аппараты с набивкой из неактивных каталитически твердых веществ и аппараты, работающие по технологии гетерогенных катализаторов. Предпочтительный аппарат окисления содержит слой неподвижного катализатора, предпочтительно катализатора, содержащего активный металл типа кобальта, нанесенный пропиткой твердого носителя, например активированного угля. Наиболее предпочтительным является катализатор от Merichem Company под торговой маркой ARI™-120L. В одном альтернативном варианте данного изобретения в аппарат окисления 10 вместе с потоком обогащенной щелочи вводят небольшой объем потока растворителя 11. Этот поток растворителя можно смешать с обогащенной щелочью до подачи в аппарат окисления или подавать в аппарат окисления в виде отдельного потока. Растворителем может быть любой легкий углеводород, который будет способствовать последующему отделению DSO от щелочного раствора после окисления. В качестве растворителя в данном изобретении можно использовать любой относительно легкий углеводород или смесь таких углеводородов, однако предпочтительными растворителями являются нефть и керосин. Хотя точный механизм положительного влияния растворителя на отделение DSO от окисленной щелочи не известен, одна из теорий заключается в том, что растворитель гораздо лучше растворяет DSO, чем щелочь, причем разница в растворимости создает движущую силу экстракции. Этот эффект можно усилить путем проведения процесса в аппарате с волокнистой пленкой, которая создает большую площадь поверхности раздела. Количество растворителя в расчете на объемный процент исходной обогащенной щелочи, введенное в аппарат окисления либо вместе с обогащенной щелочью, либо отдельно, не особенно критично для данного изобретения, поскольку используют его минимальное количество для осуществления последующего отделения. Как отмечено, необходим только малый объем растворителя, предпочтительно в интервале минимальных подач растворителя примерно 0.1-10.0 об.%, предпочтительно примерно 0.5-5.0 об.% от исходной обогащенной щелочи, подаваемой по линии 9.

Кроме обогащенной щелочи и растворителя в аппарат окисления по линии 12 подают окислитель, например воздух, пероксид водорода или другие кислородсодержащие газы. Количество окислителя, подаваемого в аппарат окисления, должно быть достаточно для достижения 95+% окисления меркаптанов, изначально присутствующих в LPG, в дисульфиды, наиболее предпочтительно 99+% окисления. Предпочтительный интервал рабочих условий аппарата окисления включает температуру примерно 75-200°F и скорость потока щелочи до 10 LHSV, но предпочтительно примерно 100-150°F и менее 5 LHSV. Рабочее давление в предлагаемом способе не критично при условии, что технологические потоки остаются в жидком состоянии.

Отходящий поток из аппарата окисления 10 или окисленную щелочь, которая является смесью щелочи, DSO и остаточных меркаптанов (в виде меркаптидов), отводят по линии 13 из аппарата окисления 10 и направляют в сепаратор 14, где DSO отделяют от щелочи, обычно в отстойнике, по любой известной технологии.

Во время работы сепаратора 14 на дне сборника 21 образуются два слоя: нижний слой 23, содержащий щелочной раствор, и верхний слой 22, содержащий объемное DSO, образовавшееся на стадии окисления. Как было указано, Фиг.1 также иллюстрирует альтернативный вариант, в котором в аппарат окисления 10 сверху подают малый поток растворителя. При реализации такой альтернативы добавленный растворитель отводят вместе с DSO в верхнем слое 22. В любом случае отходящие газы удаляют сверху сборника 21 по линии 15. DSO в верхнем слое 22 удаляют из сепаратора 14 по линии 16 и направляют на хранение или дальнейшую обработку.

Время пребывания в сепараторе 14 выбирают таким, чтобы достичь максимального удаления DSO из щелочной фазы при целевой концентрации всех соединений серы, включая меркаптаны, менее 500 м.д. по массе, более конкретно менее 100 м.д. Обычно время пребывания в отстойнике составляет 90 мин или более.

Скорость удаления щелочного раствора в нижнем слое 23 по линии 17 устанавливают такой, чтобы поддерживать время пребывания, необходимое для достижения концентрации примесей серы в этом слое на уровне 500 м.д. или менее. Отделенный щелочной раствор в потоке 17 затем направляют в установку доочистки 24, где остаточное DSO адсорбируют на твердом адсорбенте, предпочтительно на активированном угле. В тех случаях, когда щелочь содержит меркаптаны, в активированный уголь включают металлический катализатор для превращения меркаптанов в дисульфиды. Эти дисульфиды затем адсорбируют на твердом адсорбенте. Чтобы способствовать такой конверсии меркаптанов, в установку доочистки 24 также вводят окислитель (показано пунктирной линией 20). Количество окислителя, вводимое в установку, должно быть таким же или предпочтительно в два раза больше, чем стехиометрическое количество, необходимое для окисления меркаптанов в дисульфиды. Как было указано выше, предпочтительными твердыми адсорбентами являются активированные угли с объемом пор 0.5-1.5 см3/г BJH N2 и/или величинами поверхности 500-2000 м2/г по БЭТ. Предпочтительно, чтобы металлический катализатор представлял собой фталоцианин металла, и наиболее предпочтительно, чтобы металл выбирали из железа и кобальта или их смеси и наносили на твердый адсорбент. Необязательно данное изобретение может включать периодическую регенерацию твердого адсорбента. Специалистам в данной области известно, что существует множество способов регенерации слоев адсорбента как in situ, так и вне колонны, включая ионный обмен, обратную промывку растворителем, прокаливание, пиролиз и т.д. Конкретный используемый способ зависит от выбранного адсорбента, присутствия катализатора, а также от экономики и эффективности всего способа доочистки.

Настоящее изобретение позволяет получать обедненную щелочь с содержанием примесей серы менее 5 м.д. по массе. Окончательно очищенную щелочь затем отбирают из сосуда 24 как обедненную щелочь и возвращают по линии 5 в секцию обработки щелочью 3.

Пример

Для демонстрации удивительных и неожиданных результатов настоящего изобретения было проведено лабораторное тестирование. Колонну диаметром 1 дюйм и высотой 4 фута наполнили активированным углем, который предварительно пропитали фталоцианином кобальта. В колонну подавали исходную щелочь, содержащую в среднем 86 м.д. по массе серосодержащих соединений, вместе с потоком воздуха, в котором содержался пятикратный избыток против стехиометрического количества кислорода, необходимого для полного окисления меркаптанов в дисульфиды. Колонну поддерживали примерно при 125°F и давлении 25 фунт/кв. дюйм.

Реализация изобретения показана на Фигуре 2. В то время как исходная щелочь содержала в среднем 86 м.д. по массе соединений серы, полученная щелочь содержала менее 1 м.д. по массе меркаптанов и менее 2 м.д. дисульфидов. Общее содержание соединений серы составляет практически менее 5 м.д. по массе.

Также удивляет то обстоятельство, что такая активность сочетается с непрерывной работой в течение по меньшей мере 137 часов без заметного проскока. За это время слой активированного угля адсорбировал серосодержащие соединения в количестве примерно 17 мас.% (в виде серы) от собственной массы.

Когда со временем слой угля насыщается, его можно заменить новым слоем или регенерировать для многократного повторного использования. Выбор определяется экономичностью и эффективностью регенерации.

Приведенное описание конкретных вариантов настолько полно раскрывает сущность изобретения, что на основе современных знаний можно легко модифицировать и/или адаптировать конкретные варианты для разных применений без отклонения от общей концепции, и поэтому такие адаптации и модификации будут включены в содержание и интервалы эквивалентов раскрытых вариантов. Следует понимать, что использованная фразеология или терминология служат для описания, но не для ограничения вариантов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ДВУХ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ И ЕГО ПРИМЕНЕНИЕ | 2008 |

|

RU2441688C2 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2612808C2 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДОВ | 2012 |

|

RU2545455C2 |

| Непрерывный способ очистки меркаптансодержащего углеводородного сырья | 1986 |

|

SU1634140A3 |

| СПОСОБ ОКИСЛЕНИЯ | 2017 |

|

RU2697871C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЩЕЛОЧНОГО РАСТВОРА | 2017 |

|

RU2716259C2 |

| СПОСОБЫ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ПОТОКОВ, СОДЕРЖАЩИХ МЕРКАПТАНЫ | 2014 |

|

RU2691985C2 |

| АППАРАТ И СПОСОБ ДЛЯ ЭКСТРАГИРОВАНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ ИЗ УГЛЕВОДОРОДНОГО ПОТОКА | 2004 |

|

RU2352610C2 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2662154C1 |

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ И ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВОГО ПОТОКА | 2006 |

|

RU2429899C2 |

Изобретения могут быть использованы при очистке углеводородов от соединений серы щелочью. В одном варианте изобретения для удаления остаточных серосодержащих соединений проводят подачу предварительно окисленного и отделенного потока щелочного сырья, содержащего серосодержащие соединения, в установку доочистки, причем серосодержащие соединения составляют менее 500 м.д. по массе в виде серы. После этого осуществляют контактирование потока щелочного сырья со слоем твердого адсорбента в установке доочистки и адсорбцию на слое адсорбента дисульфидов, введенных в установку доочистки как часть серосодержащих соединений в потоке щелочного сырья. Из установки доочистки отводят щелочной поток, содержащий менее 20 м.д. по массе (в виде серы) серосодержащих соединений. В другом варианте комбинируют окисление и адсорбцию для удаления остаточных соединений серы из обогащенного щелочного потока в присутствии фталоцианина металла, нанесенного на твердый адсорбент. Этот способ особенно применим в качестве стадии доочистки в проточной схеме регенерации щелочи. Изобретения обеспечивают экономичное получение обедненной щелочи с содержанием примесей серы менее 5 м.д. по массе. 2 н. и 14 з.п. ф-лы, 2 ил., 1 пр.

1. Способ удаления остаточных серосодержащих соединений из потока щелочного сырья, включающий:

a) подачу предварительно окисленного и отделенного потока щелочного сырья, содержащего щелочь и серосодержащие соединения, в установку доочистки, причем серосодержащие соединения составляют менее 500 м.д. по массе в виде серы;

b) контактирование потока щелочного сырья со слоем твердого адсорбента в установке доочистки;

c) адсорбцию на слое адсорбента дисульфидов, введенных в установку доочистки как часть серосодержащих соединений в потоке щелочного сырья; и

d) отвод из установки доочистки полученного доочищенного щелочного потока, содержащего менее 20 м.д. по массе (в виде серы) серосодержащих соединений.

2. Способ по п.1, в котором серосодержащие соединения в потоке щелочного сырья составляют менее 100 м.д. по массе в виде серы.

3. Способ по п.1, в котором серосодержащие соединения в полученном доочищенном щелочном потоке составляют менее 5 м.д. по массе в виде серы.

4. Способ по п.1, в котором адсорбентом является активированный уголь.

5. Способ по п.1, в котором по меньшей мере часть адсорбента подвергают регенерации.

6. Способ обработки обогащенного меркаптанами щелочного потока сырья, включающий:

a) подачу потока обогащенной щелочи, содержащей меркаптаны, в аппарат окисления;

b) окисление меркаптанов в дисульфидное масло (DSO) при конверсии 90% или более в присутствии окислителя и образование смеси, содержащей DSO, щелочь и остаточные меркаптаны;

c) удаление смеси, образовавшейся на стадии b), из аппарата окисления и подачу смеси в сепаратор;

d) отделение в сборник значительной части DSO от щелочи в сепараторе, предоставляя смеси возможность образовать два разных жидких слоя, причем нижний слой содержит щелочную фазу и верхний слой содержит фазу DSO;

e) удаление фазы DSO из сепаратора путем отбора верхнего слоя и удаление из сепаратора фазы щелочи, содержащей менее 500 м.д. по массе соединений серы, путем отбора нижнего слоя;

f) подачу щелочного потока со стадии е) в качестве потока сырья в установку доочистки, содержащую слой активированного угля;

g) адсорбцию на активированном угле дисульфидов, введенных в установку доочистки как часть соединений серы в щелочном потоке со стадии f); и

h) удаление из установки доочистки полученного дочищенного щелочного потока, содержащего менее 20 м.д. по массе (в виде серы) соединений серы.

7. Способ по п.6, в котором серосодержащие соединения в щелочном потоке сырья в установке доочистки составляют менее 100 м.д. по массе в виде серы.

8. Способ по п.6, в котором серосодержащие соединения в полученном доочищенном щелочном потоке составляют менее 5 м.д. по массе в виде серы.

9. Способ по п.6, в котором щелочной поток, подаваемый в установку доочистки, содержит менее чем 50 м.д. по массе меркаптанов.

10. Способ по п.6, в котором активированный уголь имеет объем пор 0,5-1, 5 см3/т по BJH N2 и/или величину поверхности 500-2000 м2/г по БЭТ.

11. Способ по п.6, в котором по меньшей мере часть адсорбента подвергают регенерации.

12. Способ по п.6, в котором серосодержащие соединения в полученном доочищенном щелочном потоке составляют менее 5 м.д. по массе в виде серы.

13. Способ по п.6, в котором:

i. подают окислитель в установку доочистки;

ii. смешивают и приводят в контакт поток щелочного сырья с окислителем в установке доочистки в присутствии слоя катализатора, содержащего нанесенный фталоцианин металла;

iii. превращают меркаптаны, присутствующие как часть серосодержащих соединений в потоке щелочного сырья стадии f), в дисульфиды; и

iv. адсорбируют на носителе катализатора те дисульфиды, которые образовались в процессе окисления на стадии iii), и дисульфиды, введенные в установку доочистки как часть серосодержащих соединений в потоке щелочного сырья стадии f).

14. Способ по п.13, в котором окислителем является воздух или по меньшей мере кислородсодержащий газ.

15. Способ по п.13, в котором металл выбирают из группы, включающей кобальт, железо и их смеси.

16. Способ по п.13, в котором растворитель вводят в аппарат окисления на стадии а) и растворитель отводят вместе с DSO на стадии е).

| Способ изготовления фасонных профилей | 1976 |

|

SU782942A2 |

| СПОСОБ ОБРАБОТКИ ВОДНОГО ПОТОКА, СОДЕРЖАЩЕГО ВОДОРАСТВОРИМОЕ НЕОРГАНИЧЕСКОЕ СУЛЬФИДНОЕ СОЕДИНЕНИЕ | 1993 |

|

RU2108302C1 |

| Способ получения титанил-сульфата | 1938 |

|

SU61282A1 |

| СМИРНОВ А.Д | |||

| Сорбционная очистка воды | |||

| - Л.: Химия, 1982, с.10-13, табл.1.1 и 1.2 | |||

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДОВ ОТ МЕРКАПТАНОВ, СЕРОВОДОРОДА, СЕРООКИСИ УГЛЕРОДА И СЕРОУГЛЕРОДА | 2002 |

|

RU2224006C1 |

| US 5961819 A, 05.10.1999. | |||

Авторы

Даты

2012-05-20—Публикация

2008-05-19—Подача