В предлагаемом станке для изготовления строительных щитов из камыша или соломы применен ленточный транспортер, при помощи которого сырье подается порциями к прессующему органу, продвигающему спрессованные порции к ножам для обрезки и к механизму, прошивающему указанные порции в щиты, после чего прошитый щит разрезается специальным приспособлением на части определенного размера, транспортируемые на склад. Все указанные механизмы в станке получают согласованные друг с другом перемещения от общего передаточного вала.

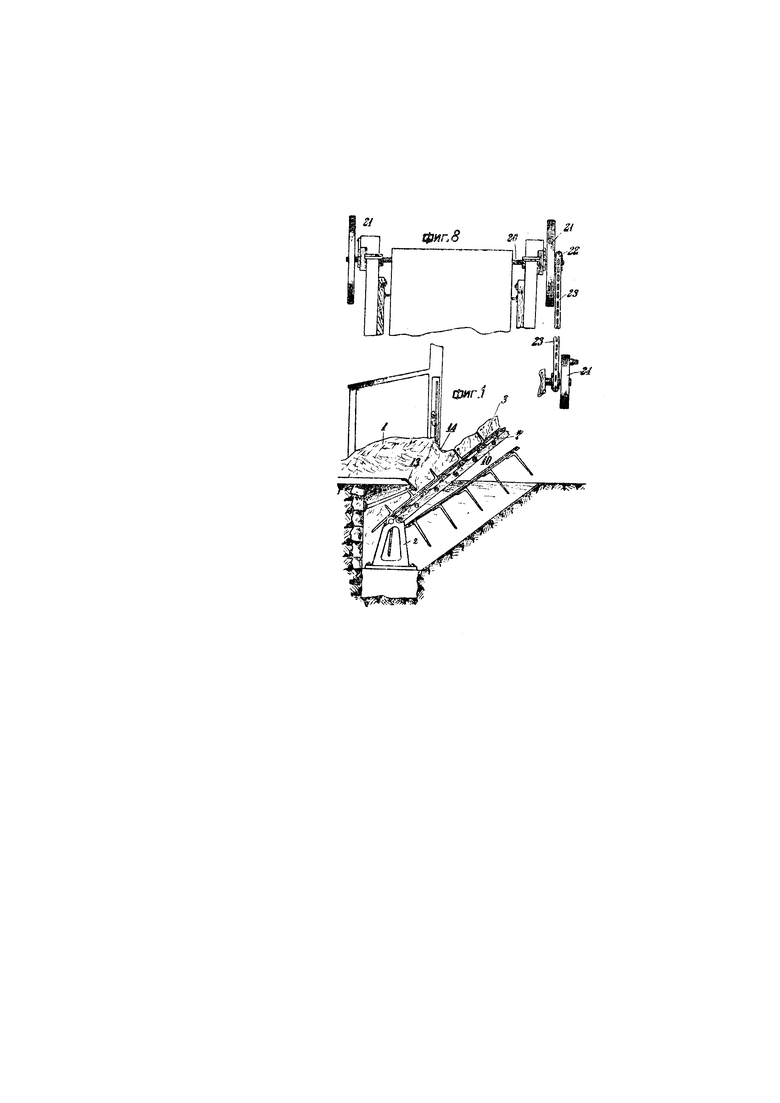

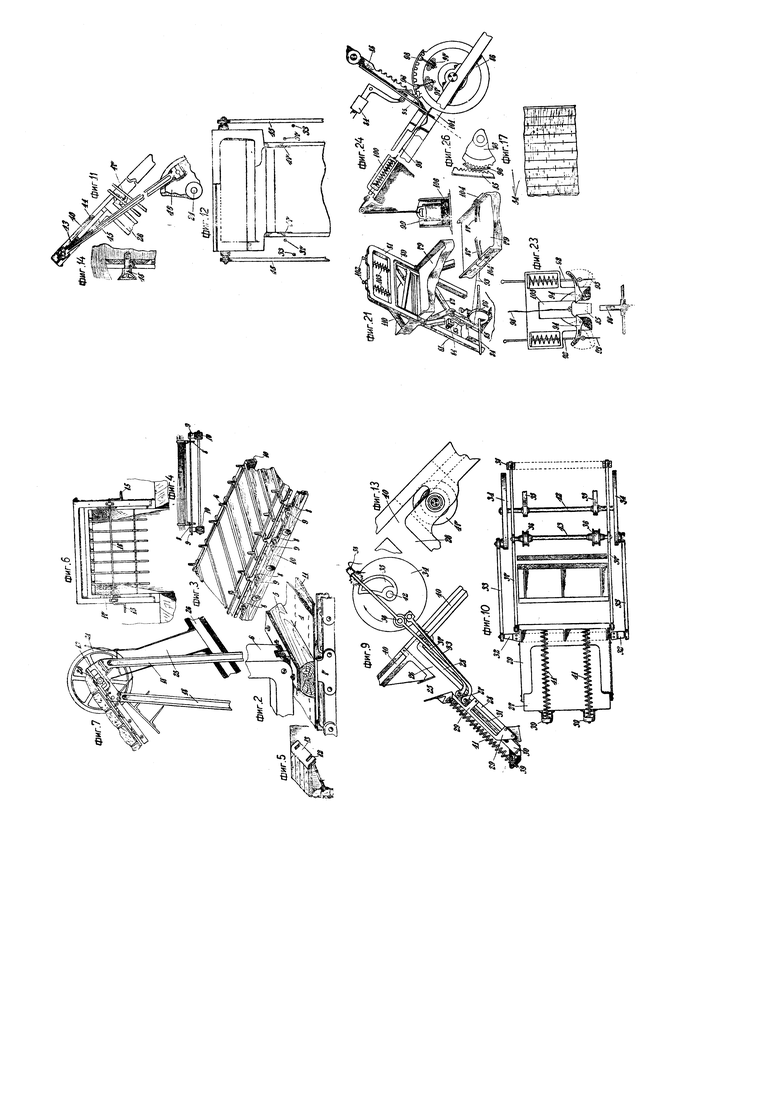

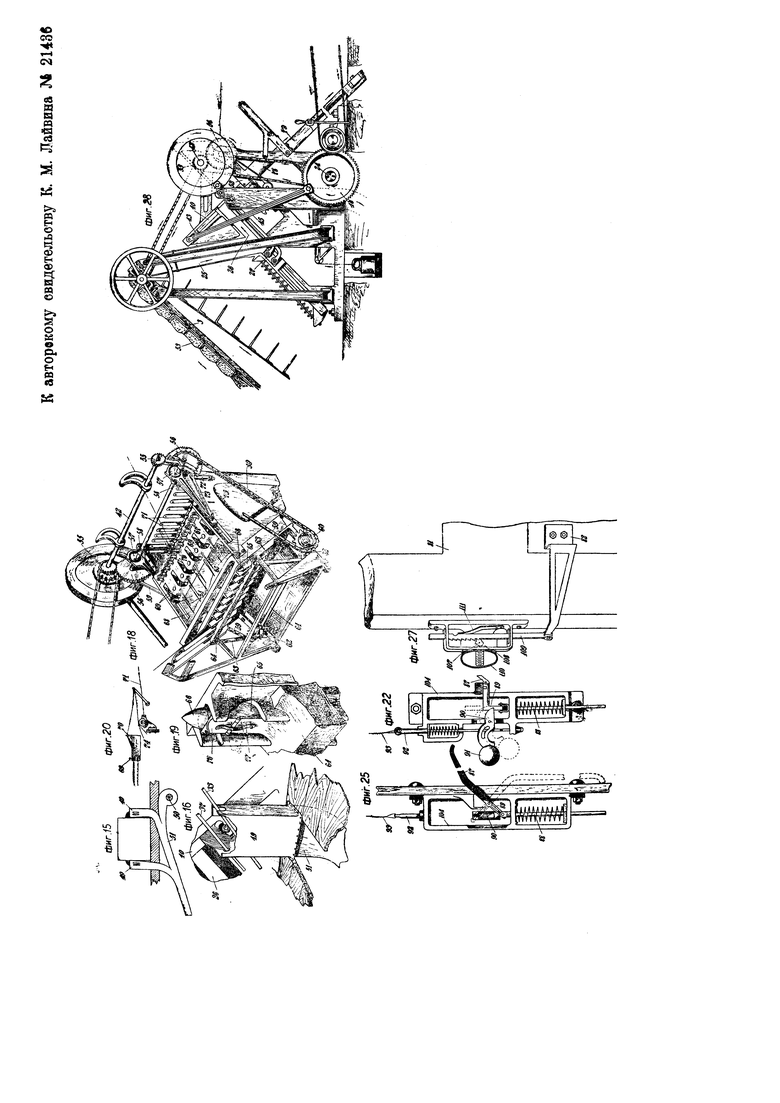

На чертеже фиг. 1 изображает вид сбоку нижней части ленточного транспортера; фиг. 2 - деталь прикрепления к транспортеру коленчатого рычага; фиг. 3 - перспективный вид части транспортера с укрепленными на нем коленчатыми рычагами; фиг. 4 - поперечный разрез транспортера; фиг. 5 - деталь наклонного листа, расположенного в нижней части закрома для материала; фиг 6 - вид сбоку переставного щита регулирующего поступление на транспортер сырья; фиг. 7 - вид сбоку верхней части транспортера с частичным разрезом жолоба; фиг. 8 - вид верхней части транспортера спереди с показанием передачи к транспортеру от главного вала станка; фиг. 9 - вид сбоку частично разрезе первого прессующего органа; фиг. 10 - то же, вид сверху; фиг. 11 - вид сбоку, частично в разрезе, второго прессующего органа; фиг. 12 - то же, вид сверху, частично в разрезе; фиг. 13 - вид сбоку ножа для разрезания поступающего по жолобам спрессованного материала; фиг. 14 - то же, в поперечном разрезе; фиг. 15 - схематический вид сбоку устройства, удаляющего отрезанные ножом обрезки; фиг. 16 - перспективный вид коробки для удаления отрезков, частично в разрезе; фиг. 17 - вид сбоку прошитой части щита иголок, делающих прошивку; фиг. 18 - перспективный вид механизма для прошивки щита; фиг. 19 - деталь коробки для челнока; фиг. 20 - схему пути нитки шпагата с катушек к иголкам; фиг. 21 - перспективный вид механизма для разрезания щита на части; фиг. 22-26 - детали механизма для разрезания щита на части; фиг. 27 - перспективный вид счетчика для учета количества отрезов от щита; фиг. 28 - вид сбоку, частично в разрезе, всего предлагаемого станка.

Подлежащее обработке сырье 53, подвозится к закрому 1 (фиг. 1), в котором установлена нижняя опора 2 рамы бесконечного цепного транспортера 3. Последний (фиг. 2) снабжен конвейерной лентой из подшитого ремнем 11 брезента 4, к верхней части которого прикреплены бруски 5 с шарнирно связанными с ними коленчатыми рычагами 6 (фиг. 2, 3), образующими на ведущей ветви брезента ячейки для принятия сырья из закрома 1 (фиг. 1). Нижняя поверхность брезента 4 связана с цепью 7 транспортера, которая опирается на зубчатые ролики 8, насаженные на оси, покоящейся в подшипниках 9, установленных на параллелях 10 (фиг. 1, 3, 4). В нижней части закрома 1 уложен наклонный лист 13, снабженный прорезами 12 (фиг. 1, 5) для прохода через них рычагов 6 ленты транспортера; находящееся в закроме 1 сырье спускается по наклонному листу 13 в ячейки ведущей ветви брезента, при чем величина порций, поступающих в указанные ячейки регулируется переставным щитом 14 (фиг. 1, 6). Щит 14 перемещается по направляющим при помощи ручек 15 вала 16, связанного посредством шестерен 17 с зубчатыми рейками на щите 14 и снабженного тормозным приспособлением.

Верхняя часть транспортера укреплена на раме 18 (фиг. 7), несущей также вал 20, сообщающий движение ленте конвейера. Вал 20 несет два маховика 21 (фиг. 7, 8) и приспособление 19 для натяжения ленты конвейера и, кроме того, снабжен шестерней 22, соединенной цепью 23 с общим передаточным валом 24 станка.

Сырье, захватываемое ячейками конвейера, поднимается последним до верха рамы 18 и затем ссыпается в жолоб 25, соединенный с жолобом 26 (фиг. 7), при чем подача ленты конвейера за один оборот сделана зависимой от пропускной способности жолоба 26.

В жолобе 26 (фиг. 7, 9, 10), куда попадает из жолоба 25 засыпанное конвейером сырье, помещен прессующий орган 27. Последний состоит из коробки 30 с прорезами 31 в боковых ее стенках, получающей возвратно поступательные перемещения по неподвижным направляющим 28, 29, из которых направляющие 29 сделаны съемными. К коробке 30, кроме того, прикреплены два стакана 39, соединенные пружинами 41 со станиной станка. Прорезы 31 коробки 40 служат направляющими для связанных с коробкой 30 поперечин 32, которые соединены шатунами 33 (фиг. 9, 10) с маховичками 34, вращающимися на валу 42. На валу 42 насажены также кулаки 35, предназначенные для воздействия на ролики 36 оси 43, связывающей тяги 37, укрепленные с одной стороны во втулках 38, а с другой стороны шарнирно соединенные с коробками 30.

При вращении вала 42 и маховиков 34 коробка поднимается посредством шатунов 33 в верхнее положение, и при этом проталкивает находящуюся в жолобе 26 порцию сырья в жолоб 40, производя одновременно ее прессование. По достижении коробкой 30 верхнего положения, шатуны 33 вместе с поперечинами 32 будут перемещаться вниз по прорезам 31 коробки 30, сама же коробка задержится в верхнем положении в виду взаимодействия роликов 36 с кулаками 35.

Устройство рассчитывается таким образом, что коробка 30 остается в верхнем положени, и ролики 36 взаимодействуют с кулаками 35 до того времени, пока второй прессующий орган, расположенный в жолобе 40, не продвинет попавшую в последний порцию материала. После того, как ролики 36 сойдут с кулаков 35, коробка отводится в нижнее положение пружинами 41 и к этому времени в жолоб 26 из жолоба 25 поступает новая порция сырья.

Второй прессующий орган 43 (фиг. 11, 12), помещенный, как было указано выше, в жолобе 40, выполнен в виде прямоугольного призматического ползуна, перемещаемого в снабженных прорезами направляющих 44. Ползун 43 приводится в возвратно-поступательное движение от общего передаточного вала 24 станка, сидящий на котором маховик 46 связан с ползуном 43 при помощи кривошипа 45.

Ползун 43, движение которого согласовано с движениями первого прессующего органа 27 и подающего сырье транспортера, проталкивает спрессованный органом 27 материал (фиг. 9, 11, 12) по жолобу 40 к круглым ножам 47 для отрезания его по концам на определенный размер и подачи далее к прошивающему механизму. Ножи 47 (фиг. 13, 14) насажены на осях, закрепляемых в определенном положении вентилями 48, при чем для использования всего контура ножей они периодически поворачиваются и обрезка материала производится незатупленной частью; по использовании же всего контура, ножи снимаются и оттачиваются. Отрезанные ножами 47 отбросы удаляются в трубы 49 (фиг. 15, 16), откуда они отводятся эксгаустором 50 по жолобам 51 в соответствующий приемник.

Находящийся в жолобе 40 материал после обрезки его ножами 47 подается ползуном 43 к механизму 52 (фиг. 28) для прошивания его шпагатом. Последний состоит из ползуна 67 (фиг. 18-20), снабженного двумя рядами швейных иголок 54, расположенных в шахматном порядке (фиг. 17, 18) и укрепленных на ползуне 67 при помощи болтов 69. Ползун 67 получает возвратно-поступательные перемещения в прорезах направляющих 68, укрепленных на неподвижной раме 75, от передаточного вала 42 (фиг. 9, 18, 28), с которым он связан посредством тяг 58, эксцентриков 57 и зубчатых колес 56, 55. Вал 42 передает также движение при помощи цепей 59 зубчатому колесу 60, насаженному на оси 61, соединенной при помощи кривошипного механизма 62, 63 с салазками 64. Вследствие указанной связи, салазки 64 при вращении вала 42 получают возвратно-поступательные перемещения вместе с укрепленными в них коробками 65 (фиг 18, 19). В ячейках коробок 65, закрытых крышками 76 с пружинами 77, помещены обычные швейные челноки 66, несущие шпули с намотанными на них нитками шпагата.

Иголки 54, закрепленные на ползуне 67, несут нити шпагата, подводимые к ним с катушек через пружину 74 (фиг. 18, 20), ушки 71, насаженные на оси, приводимой в качательное движение при движениях ползуна 67 посредством рычага 72 и 73, и ушки 70, укрепленные на ползуне 67. При движениях последнего иголки 54 протыкают находящийся в жолобе 40 материал, и их нитки, соединяясь с нитками движущихся челноков 66, выполняют обычным в швейных машинах путем работу по сшивке указанного материала в щиты (фиг. 17). Сшитые механизмом 52 щиты поступают далее по жолобу 78 (фиг. 28) в жолоб 79, где помещен механизм для разрезания щитов на части. Указанный механизм (фиг. 21-26) укреплен на неподвижной части 81 станины станка и состоит из рамы 82. снабженной ножом 80. Рама 82 связана с частью 81 при помощи пружин 103, укрепленных на стержнях 102, и может перемещаться по части 81 при посредстве рейки 85, снабженной рычагом 83 с грузом 84 и приводимой в движение от зубчатки 86, насаженной на передаточном валу 24 станка.

Щиты, спускаясь под действием собственного веса по жолобу 79, встречают на своем пути упорные рычаги 87, связанные с помещенным в коробках 104 механизмом. Рычаги 87 под действием щитов отходят в положение, изображенное на фиг. 25 пунктиром, при чем они воздействуют на плечи 89 (фиг. 22, 25), маятников 90, 91, нагруженных пружинами 88, отводя их в сторону. Маятники 90, 91 при этом перемещают пружинные стержни 92 и гибкие тяги 93, которые в свою очередь отводят рычаги 94 (фиг. 23), поддерживающие рейку 85, расцепленную в нерабочем положении с колесом 86. Рейка 85, освобожденная от воздействия рычагов 94, падает на колесо 86, вращающееся на оси 24. Сцепление рейки 85 с колесом 86 происходит лишь в определенные моменты в виду того, что зубцы колеса 86 (фиг. 24, 26) прикрыты с боков пружинными щитками 96, 97 и лишь один из зубцов 95 свободен. Сцепление зубца 95 с зубцами рейки 85 соответствует моменту, когда щит станет в положение, в котором его надлежит разрезать. При этом рейка 85, сцепляясь своими зубцами с зубцами колеса 86, пройдет путь, соответствующий количеству ее зубцов, и отрежет от щита, лежащего в жолобе 79 его нижнюю часть. Для того, чтобы рейки 85 не отходили в сторону от колеса 86, при их сцеплении, конец рейки 85 проходит при этом через направляющее отверстие 101 (фиг. 24). После отреза от находящегося в жолобе 79 щита нижней его части, рейка 85 для нового сцепления с колесом 86, в целях отреза от щита следующей части должна быть снова отведена в первоначальное ее положение при описанном процессе, т.-е. в положение сцепления с рычагами 94. Для указанной цели рейка 85 связана при помощи гибкой тяги 98 с пружиной 100 и грузом 99, который, при движении рейки 75 вниз и проходе ее через направляющее отверстие 101, поднимается вверх. По освобождении же зубцов рейки 85 от сцепления с зубцами колеса 86 и окончании процесса разрезания щита, рама 82 (фиг. 21, 24) движется под действием пружин 103 вверх, и одновременно рейка 85 отводится в сторону в прорез 105 (фиг. 23) под действием опускающегося груза 99 и пружины 100; для смягчения удара груз 99 при падении опускается на пружину 106 (фиг. 24). При отходе рейки 85 в прорез 105 (фиг. 23), она встречает запорные рычаги 94, зацепляется за них и остается в отведенном от колеса 86 положении до нового поворота под действием щита рычагов 87 (фиг. 22, 25), после описанный процесс повторяется.

Рычаги 94 встают в положение, готовое для сцепления с рейкой 85, сразу же после прохода отрезанной части щита, скатывающейся по жолобу 79 под действием собственного веса, мимо рычагов 87, которые повернутся в свое первоначальное положение (фиг. 21, 25) и при этом, действием маятника 90, 91, тяг 92 и пружин, постявят рычаги 94 в требуемое положение.

Действие всего описанного устройства для разрезания щитов на части согласуется, в виду вращения колеса 86 вместе с осью 24 передаточного вала станка (фиг. 21, 28), с действием прочих частей станка, приводимых в движение также от этого вала. Длина разрезаемых щитов устанавливается соответственным расположением коробки 104 и рычагов 87 (фиг. 21) на жолобе 79, при чем при различных длинах щита меняется лишь длина тяг 93.

При описанном механизме для разрезания щита на части имеется для учета количества отрезов счетчик 110 обычного типа. Валик счетчика снабжен храповиком 107 (фиг. 27), сцепляющимся с зубчатой рейкой 109, жестко связанной с рамкой 82, несущей нож 80, разрезающий щит (фиг. 21, 27). Храповик 107 поворачивается лишь при движении рейки 109 вниз (по чертежу 27) прижимаемой к нему при этом пружиной 111, при чем для того, чтобы храповик не вращался вследствие трения о рейку 109 после прохода ее зубцов, она имеет в верхней части П-образное сечение. При движении рейки вверх храповик удерживается от вращения пружиной 108. Счетчик 110 вместе с описанным механизмом укреплен на раме 81 и при одном ходе рамы 82 с ножом 80 и, следовательно, одном ходе рейки 109 поворачивается на один оборот.

Окончательно готовые щиты выходят из жолоба 79 (фиг. 28), принимаются рабочими и складываются в штабели.

Общий вид станка изображен на фиг. 28, где показано взаимное расположение описанных механизмов для отдельных операций. Все указанные механизмы, как-то: транспортирующее сырье приспособление, оба прессующих органа, прошивающий механизм, режущее щит приспособление и механизм для установления длины отрезаемых частей щита получают согласованные друг с другом перемещения от общего передаточного вала 24 станка, приводимого, в свою очередь, в движение от привода при помощи соответствующего двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН ИЗ КАМЫША | 1928 |

|

SU20797A1 |

| Станок для изготовления щитов из камыша | 1932 |

|

SU33289A1 |

| Отрезной станок к ленточному прессу | 1932 |

|

SU32983A1 |

| КОМБИНИРОВАННАЯ МАШИНА ДЛЯ УБОРКИ КАПУСТЫ И КАРТОФЕЛЯ | 1933 |

|

SU38371A1 |

| Станок для намотки коллекторных элек-ТРичЕСКиХ МАшиН | 1978 |

|

SU817886A1 |

| Сверлильный станок для пуговиц | 1930 |

|

SU29592A1 |

| Ударный пресс для изготовления бетонных камней | 1933 |

|

SU41416A1 |

| ТОПКА ДЛЯ ТОРФА И БУРОГО УГЛЯ | 1926 |

|

SU4732A1 |

| МАШИНА ДЛЯ ПРОСЕКАНИЯ ДЫР В СТАТИСТИЧЕСКИХ КАРТОЧКАХ | 1925 |

|

SU16933A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ РЕЗКИ И РАСКЛАДКИ МАКАРОН | 1925 |

|

SU17155A1 |

1. Станок для изготовления строительных щитов из камыша или соломы, отличающийся применением ленточного транспортерного приспособления 3 (фиг. 28) для подачи порциями материала 53 в жолоб 25 к прессующему органу 27, в целях направления им этого материала порциями по жолобу 26 в перпендикулярно к последнему расположенный жолоб 40 второго прессующего органа 43, предназначенного также для продвижения спрессованных порций последовательно к ножам для обрезки их на определенную длину и к прошивающему щит шпагатом механизму 52, от которого прошитый щит направляется по жолобам 78 и 79 сначала к режущему приспособлению для разделения на части определенного размера и затем на склад, в каковом устройстве транспортирующее приспособление, оба прессующих органа, прошивающий механизм, режущее шит приспособление и механизм для установления длины отрезаемых частей щита получают согласованные друг с другом перемещения от общего передаточного вала 24 станка.

2. Форма выполнения указанного в п. 1 приспособления 3 (фиг. 1-8, 28), отличающаяся применением бесконечного транспортера (фиг. 1) с конвейерной лентой из брезента 4 (фиг. 2), несущей бруски 5 с шарнирно связанными с ними коленчатыми рычагами 6, в целях образования на ведущей ветви ячеек (фиг. 1) для принятия из закрома и передачи в жолоб 25 материала порциями, регулируемыми при помощи переставного щита 14.

3. Форма выполнения указанного в п. 1 прессующего органа 27 (фиг. 2-10, 28), отличающаяся применением получающей прямолинейно возвратные перемещения по неподвижным направляющим 28, 29 (фиг. 9) коробки 30 с прорезами 31 в боковых стенках для направления в них поперечины 32 (фиг. 10), связанной шатунами 33 (фиг. 9, 10) с маховичками 34, на валу которых насажены кулаки 35 для воздействия на ролики 36 тяг 37, направляемых в втулках 38 и сочлененных шарнирно с коробкой 30, каковое устройство служит для проталкивания порций материала из жолоба 25 в жолоб 40 через жолоб 26, при попутном в этом последнем жолобе прессовании указанных порций, и задерживания их в период их проталкивания в жолобе 40 вторым прессующим органом.

4. Форма выполнения указанного в п. 1 прессующего органа 43 (фиг. 11, 12, 28), отличающаяся тем, что указанный орган выполнен в виде призматического ползуна, перемещаемого возвратно-поступательно в направляющих 44 от кривошипного механизма 45, 46 и служащего для проталкивания сжатых органом 27 в жолобе 26 порций материала к круглым ножам 47 (фиг. 11-14) для обрезания по концам на определенный размер и подачи к прошивающему щит механизму, в каковом устройстве для удаления отбросов при помощи эксгаустора служат расположенные под ножами жолоба (фиг. 15, 16).

5. Форма выполнения указанного в п. 1 механизма 52 (фиг. 17-20, 28) для прошивания щита шпагатом, отличающаяся применением ползуна 67 (фиг. 18) с двумя рядами расположенных в шахматном порядке (фиг. 17, 18) швейных иголок 54, получающего возвратные перемещения от передаточного вала 42 (фиг. 18, 28) через посредство колес 55, 56 эксцентриков 57 и тяг 58 в направляющих неподвижной станины станка и передающих при помощи цепей 59 и кривошипных механизмов 61, 62, 63 возвратно-поступательные перемещения салазкам 64, поддерживающим коробки 65 для помещения обычных швейных челноков 66, каковые совместно с иголками и выполняют обычным в швейных машинах путем требуемую работу.

6. Форма выполнения указанного в п. 1 механизма для разрезания щитов на части, отличающаяся применением (фиг. 21-25) ножа 80 и жолоба 79 (фиг. 21, 28), из коих нож 80 связан с направляемой в неподвижной части 81 станины пружинной рамой 82, получающей перемещения при посредстве находящейся под действием рычага 83 с грузом 84 рейки 85 от сидящего на оси 24 (фиг. 21, 28) колеса 86, а жолоб 79 снабжен упорными для щита рычагами 87 (фиг. 21, 22, 25), находящимися под влиянием пружин 88 и воздействующими плечами 89 на маятники 90, 91, служащие для перемещения пружинных стержней 92 и гибких тяг 93 (фиг. 21, 23), в целях освобождения поворотом рычагов 94 рейки 85 (фиг. 21, 23, 24) для воздействия на ее зубцы зубцами колеса 86, из которых только один зубец 95 свободен, а остальные прикрыты с боков пружинными щитками 96-97 (фиг. 24, 26), в целях воспроизводить сцепление колеса 86 с рейкой 85 для сообщения рабочего движения ножу 80 (фиг. 21) только тогда, когда зубец 95 сцепится с первым нижним зубцом рейки 85, что отвечает моменту освобождения рейки 85 (фиг 21, 23) от запорных рычагов 94, в каковом устройстве рейка 85 (фиг. 23, 24) связана с гибкою тягою 98, находящеюся под действием груза 99, служащего для отвода в период подъема ножа рейки 85 от колеса 86 по выходе ее конца из колоба 79, в целях освобождения места для возврата рычагов 94 (фиг. 21, 23, 24) в положение захвата рейки 85 и последующего подведения рейки под эти захваты действием пружины 100 и груза 84.

7. В охарактеризованном в п. 1 станке применение при механизме для разрезания щита на части обычного укрепленного на раме этого механизма счетчика для учета количества отрезов, которому сообщается движение при помощи сидящего на его оси храповика 107 (фиг. 27) с пружиной 108 и пружинной же зубчатой рейки 109, связанной с подвижной поддерживающей нож 80 рамкой 82 (фиг. 21, 27).

Авторы

Даты

1931-07-31—Публикация

1930-04-16—Подача