Изобретение относится к устройству для автоматической нарезки плитки. Оно может быть использовано на строительной площадке или физическим лицом при облицовке пола, потолка или стены. Изобретение также относится к способу нарезки такой плитки.

Плитку для облицовки поверхностей можно изготавливать различными способами, например, путем разрезания больших по размеру плит.

Пример устройства для производства плитки приведен в документе ЕР 2168742, описывающем промышленный станок для нарезки плитки из плиты, позволяющий оптимизировать количество нарезок в данной плите в соответствии с их размером, формой и возможными дефектами, которые могут присутствовать на изначальной плите.

После производства плитка фасуется и идет на продажу для облицовки полов, стен и потолков. Плитку можно укладывать целиком или нарезать по мере необходимости. При этом линия реза может быть прямой или диагональной. Размеры готовой плитки определяются плиточником в соответствии с ее применением. Таким образом, нарезка плитки осуществляется на строительной площадке, а не на заводе. Поэтому плиточник сначала определяет линию реза и использует плиткорез, обычно ручной или электрический, чтобы обрезать плиту по выбранной линии и, таким образом, получить готовую плитку и обрезки. Такие плиткорезы предназначены для одиночной нарезки.

Образцы известных ручных плиткорезов приведены в документах ЕР 2978574 и FR 3028200. Пример электрического плиткореза представлен в документе CN 204701006, который, кроме того, предлагает захват плитки для автоматической нарезки этой плитки, тем не менее, пользователь должен по-прежнему сам позиционировать плитку на режущем устройстве для обеспечения определенного разреза, а также осуществлять загрузку необработанной плитки и выгрузку готовой плитки и ее обрезков. Остается найти решение для дальнейшей автоматизации процесса нарезки плитки.

Действительно, как ручные, так и электрические плиткорезы требуют присутствие плиточника для работы с плиткой и плиткорезом. Иногда ему приходится несколько раз выполнять одну и ту же нарезку, либо он может заранее определить размеры плитки, которая ему понадобится. Время, необходимое для нарезки плитки, может быть довольно значительным. Его можно было бы использовать по-другому, если найти возможность автоматизировать резку. Таким образом, целесообразно иметь автоматический станок для резки плитки, который можно было бы запрограммировать на выход одной или нескольких плиток в соответствии с конкретными линиями реза, и который не требует присутствия пользователя или по меньшей мере ограничивает его вмешательство в процесс.

Еще более целесообразно иметь компактный и подвижный автоматический станок для резки плитки, чтобы его можно было легко транспортировать с одной строительной площадки на другую, из одной комнаты в другую, или который может использоваться даже частным лицом.

Изобретение направлено на устранение по меньшей мере одного из недостатков предшествующего уровня техники.

Данное изобретение является станком для резки плитки, который включает:

- стол для резки, выполненный с возможностью приема необработанной плитки, и

- по меньшей мере один режущий инструмент, предпочтительно подвижный режущий диск, установленный с возможностью перемещения вдоль направляющей, выполненный с возможностью резки плитки по линии реза и получения готовой плитки и обрезков;

данный станок для резки плитки отличается тем, что включает:

- по меньшей мере первый конвейер, выполненный с возможностью подачи плитки из зоны загрузки плитки в зону нарезки плитки,

- по меньшей мере два ограничителя, установленные с возможностью фиксации плитки в зоне нарезки посредством размещения плитки в предварительно заданном положении, и

- электронный блок управления, выполненный с возможностью задания положения ограничителей и режущего инструмента, в соответствии с заданными параметрами резки, и управления режущим инструментом.

В соответствии с определенными вариантами осуществления, станок может иметь ту или иную из следующих характеристик, взятых отдельно или во всех возможных комбинациях:

- Станок для резки плитки является автоматическим.

- Ограничители являются подвижными и могут перемещаться в соответствии с длиной стола для резки.

- Механизмы установки ограничителей имеют силовые цилиндры.

- Ограничители размещены в соответствии с шириной стола для резки

- Электронный блок управления установлен с возможностью независимого управления механизмом позиционирования каждого ограничителя. Таким образом, ограничители могут быть выровнены или смещены относительно друг друга в соответствии с длиной стола для резки.

- Направляющая режущего инструмента может перемещаться вдоль стола для резки и/или регулироваться по углу относительно ширины стола по линии реза так, чтобы можно было нарезать плитку по линии реза, которая не перпендикулярна и не параллельна относительно положения стола для резки.

Направляющая имеет фиксированное положение по отношению к столу для резки и предпочтительно выполнена с возможностью нарезки плитки по линии реза, перпендикулярной длине стола для резки.

Механизмы позиционирования направляющей управляются электронным блоком.

Направляющая и/или режущий инструмент (предпочтительно диск) могут перемещаться вертикально, занимая высокое положение во время процесса резки или низкое положение во время процесса резки.

Станок для резки плитки содержит механизмы подъема и опускания стола для резки и/или конвейера или конвейеров. Указанные механизмы выполнены с возможностью вертикального перемещения стола для резки и/или конвейера или конвейеров для размещения конвейера или конвейеров в верхнем положении относительно стола для резки, так что транспортировка необработанной или готовой плитки и обрезков происходит при помощи этого конвейера или конвейеров, или в нижнем положении, так что необработанная или готовая плитка и обрезки находятся на столе для резки.

Каждый конвейер или конвейеры имеют минимум две, а предпочтительно три конвейерные ленты или провода, распределенные по ширине стола для резки.

Ограничители могут находиться как в упорном положении, при котором они препятствуют движению плитки по конвейеру или конвейерам, так и в нерабочем положением, при котором они не препятствуют движению плитки по конвейеру или конвейерам.

Ограничители переводятся в нерабочее или упорное положение вертикальным движением или вращением их от нижнего конца.

В упорном положении ограничители находятся вертикально над конвейером или конвейерами.

В нерабочем положении ограничители размещаются под столом для резки.

Станок для резки плитки содержит по меньшей мере три ограничителя, а электронный блок управления запрограммирован так, чтобы перевести эти ограничители последовательно в упорное положение, при этом по меньшей мере два ограничителя не будут выровнены по длине стола для резки; предпочтительно для начала хотя бы два ограничителя поставить в упорное положение (чтобы позволить плитке принять нужное положение); далее, по меньшей мере один ограничитель помещают в упорное положение (для предотвращения поступательного движения плитки вдоль как минимум двух первых ограничителей).

- Стол для резки плитки имеет нескользящую основу. Таким образом, плитка остается неподвижной в процессе резки. Режущий же инструмент (например, режущий диск), а не плитка, движется во время резки.

- На станке для резки плитки имеется по меньшей мере второй конвейер, проходящий от зоны нарезки до зоны выгрузки готовой плитки, причем первый и второй конвейеры расположены один за другим по длине стола для резки.

- Электронный блок управления выполнен для управления выгрузкой обрезков и готовой плитки на первом и втором конвейерах в противоположных направлениях.

- Станок для резки плитки дополнительно содержит механизм загрузки плитки из зоны хранения в зону загрузки и/или механизм выгрузки готовой плитки и обрезков.

- Упомянутые механизмы загрузки и выгрузки готовой плитки и ее обрезков содержат шарнирный рычаг с инструментом для захвата плитки (например, с присоской Вентури или боковым зажимным средством).

- Зона выгрузки обрезков объединена с зоной загрузки плитки, а механизм загрузки необработанной плитки объединен с устройством выгрузки обрезков.

- Электронный блок управления также выполнен для определения размера обрезков в соответствии с размером необработанной плитки и положением линии реза на данной плитке, а также для сортировки обрезков в соответствии с их размерами при помощи механизма выгрузки обрезков.

Изобретение также относится к способу резки плитки при помощи вышеупомянутого станка, отличающемуся тем, что он включает следующие этапы:

i) ввод данных в электронный блок управления для определения линии реза плитки;

ii) размещение ограничителей и/или режущего инструмента (предпочтительно режущего диска) в заданном положении с помощью направляющей и в соответствии с линией реза, определенной на предыдущем этапе;

iii) подача плитки в зону загрузки;

iv) транспортировка плитки по меньшей мере одним конвейером из зоны загрузки в зону нарезки, а также позиционирование плитки путем контакта с ограничителями;

v) подача плитки на стол для резки путем приведения конвейера или конвейеров в нижнее положение, ограничители предпочтительно привести в нерабочее положение;

vi) нарезка плитки в соответствии с выбранной линией реза;

vii) выгрузка готовой плитки и обрезков, предпочтительно в противоположных направлениях.

Из вышеизложенного описания следует, что первым объектом настоящего изобретения является станок для резки плитки, способный автоматически размещать плитку в заданном положении на столе для резки так, чтобы можно было нарезать плитку в соответствии с заранее определенной и запрограммированной линией реза. Здесь, в отличие от классических ручных или электрических плиткорезов, уже не пользователь, а электронный блок управления обеспечивает позиционирование плитки под нарезку. Изобретение обеспечивает повышенную безопасность для пользователя по сравнению с плиткорезами предыдущего уровня техники, поскольку пользователь может держаться вдали от станка в течение всей операции нарезки.

Согласно второму объекту настоящего изобретения, станок для резки плитки имеет автоматические механизмы загрузки и выгрузки готовой плитки и обрезков. Следовательно, можно запрограммировать нарезку сразу нескольких плиток и осуществлять нарезку плиток без необходимости человеческого вмешательства. Преимуществом является то, что готовая плитка и обрезки отгружаются в разных местах для более легкой их идентификации. Другим преимуществом станка для резки плитки согласно данному изобретению является возможность программирования сортировки обрезков в соответствии с их размером, что позволяет повторно использовать некоторые обрезки.

Смысл изобретения станет понятным, а другие его объекты и преимущества выявятся в процессе прочтения описания, приведенного ниже в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

- На фиг. 1 представлен общий вид стола для резки плитки согласно настоящему изобретению.

- Фиг. 2 представляет собой вид сверху на стол для резки для станка согласно настоящему изобретению.

- Фиг. 3 - вид станка для резки плитки сбоку в поперечном разрезе согласно настоящему изобретению;

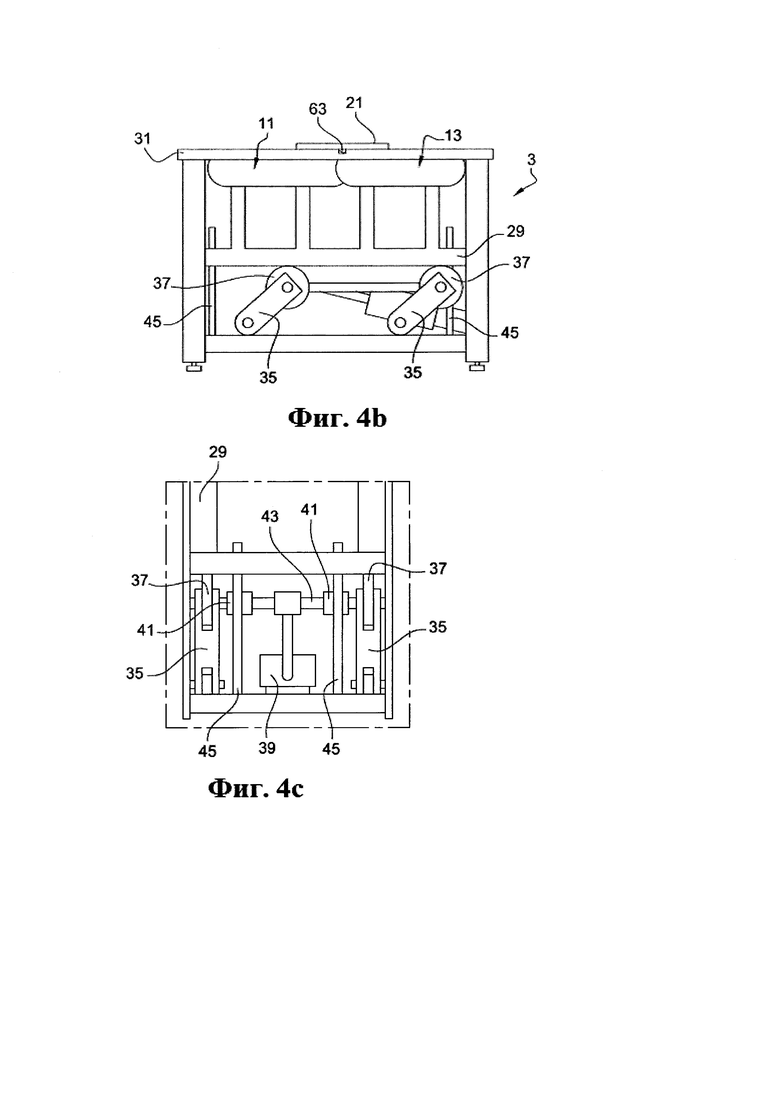

На фиг. 4а, 4b и 4с показан пример механизма подъема и опускания конвейеров.

В последующем описании термин «содержит» является синонимом слова «включает» и не является ограничивающим, то есть он допускает присутствие других элементов в режущем устройстве или механизме, к которому он относится. Понятно, что термин «содержит» подразумевает «состоит из». Термины «нижний», «верхний», «передний» и «задний» будут использоваться по отношению к общей ориентации станка для резки плитки. «Нижний» будет означать большую близость по вертикальной оси к поверхности земли, чем «верхний». На разных фигурах одинаковые ссылочные позиции обозначают идентичные или похожие элементы.

Обратимся сначала к фиг. 1, на которой показан станок 1 для резки плитки согласно настоящему изобретению. Изобретение также относится к способу резки плитки, реализуемому с помощью станка 1 для резки плитки. Данный способ будет представлен вместе с описанием указанного станка.

Представленное здесь изобретение позволяет производить нарезку плитки из таких материалов, как керамика, фаянс, терракота, песчаник, мрамор, цемент, или из композитных материалов, таких как винил и других. Станок позволяет также производить нарезку элементов из других материалов, например из деревянных досок, при этом не важно, какая поверхность у этого материала, гладкая или неровная, пористая или нет.

Станок 1 для резки плитки содержит опору 3 со столом 31 для резки, установленным для приема необработанной плитки. Он также содержит по меньшей мере один режущий инструмент 59, предпочтительно режущий диск 59, перемещающийся вдоль направляющей 61. Описание изобретения дано в отношении режущего инструмента 59, использующего лезвие, например режущий диск. Также в данном изобретении могут использоваться другие режущие инструменты, такие как, например, лазерные резцы.

В соответствии с изобретением станок 1 для резки плитки дополнительно содержит по меньшей мере один конвейер 11, установленный для транспортировки плитки из зоны загрузки в зону нарезки этой плитки. Перемещение плитки в зоне нарезки блокируется минимум двумя ограничителями (не показаны на фиг. 1), расположение которых относительно друг друга и относительно стола 31 для резки позволяет размещать плитку в заданном положении относительно режущего инструмента 59, например режущего диска 59. Изобретение также содержит электронный блок 57 управления, выполненный для управления механизмом установки в соответствующее положение ограничителей и режущего инструмента 59 (т.е. режущего диска 59) в соответствии с предварительно заданными параметрами нарезки и для управления режущим инструментом 59 (т.е. режущим диском 59).

Явным преимуществом является то, что электронный блок 57 управления имеет интерфейс человек-машина в форме сенсорного экрана для ввода различных данных пользователем.

В отличие от классических плиткорезов, данное изобретение позволяет позиционировать и нарезать плитку в автоматическом режиме. Изобретение отличается тем, что размещенная плитка неподвижна во время процесса нарезки.

Сначала пользователь вводит в электронный блок 57 управления различные параметры, относящиеся к необработанной плитке, такие как, например, материал, из которого выполнена плитка, ее размеры и толщина. Затем он вводит параметры, соответствующие линии реза, по которой должна быть произведена нарезка плитки, и, возможно, параметры, относящиеся к используемому режущему инструменту, например, тип режущего диска, установленного на станке. Эти различные параметры будут использоваться электронным блоком, с одной стороны, для определения линии, по которой необходимо нарезать плитку, а также скорости перемещения режущего инструмента, или скорости вращения режущего диска.

Например, плитка размером 30×30 см может быть обрезана прямым резом до 20 см по одной из ее сторон, чтобы образовать прямоугольник. Также она может быть разрезана по диагонали, чтобы образовать прямоугольную трапецию, две параллельные стороны которой не будет иметь одинаковую длину, или треугольник. Электронный блок 57 управления сможет рассчитать, в зависимости от различных введенных параметров, положение ограничителей и/или направляющей 61 режущего инструмента.

Действительно, согласно первому варианту осуществления изобретения, положение режущих приспособлений 55 является фиксированным, то есть направляющая 61 режущего инструмента не может перемещаться вдоль стола 31 для резки и стоять под углом относительно этого стола. Предпочтительно, разрешено вертикальное перемещение для позиционирования режущего диска 59 напротив необработанной плитки для ее нарезки или для того, чтобы в перерыве между двумя нарезками режущий диск 59 можно было убрать, приподняв его. Режущий диск 59 может перемещаться вдоль указанной направляющей 61. Другой возможностью (не показана) является перемещение режущего инструмента по направляющей к плитке, например, по ширине стола для резки.

Преимуществом является то, что режущие приспособления 55 снабжены водяным насосом, который подает воду на режущий диск 59 для его охлаждения во время резки. В этом случае преимуществом является то, что станок для резки плитки одновременно выступает средством для сушки (например, путем продувки воздухом) готовой плитки.

На фиг. 2 можно видеть, что фиксированное положение направляющей по длине стола 31 для резки плитки позволяет снабдить стол 31 для резки плитки отверстием или канавкой 63 вдоль линии реза. Специалисты используют это отверстие для удаления пыли, получаемой во время нарезки. Эта канавка 63 или поперечное отверстие обеспечивают прохождение диска и защищают стол 31 для резки во время операции нарезки.

Преимуществом является и то, что ограничители 15 могут перемещаться вдоль стола 31 для резки, который имеет продольное отверстие 23 для каждого ограничителя 15. Ограничители 15 могут предпочтительно передвигаться независимо друг от друга, так что их можно выровнять или сместить в соответствии с длиной стола 31 для резки. Таким образом, ограничители 15 соединены с механизмами 17 позиционирования (показанными на фиг. 3), например, с силовыми цилиндрами.

Механизмы автоматического позиционирования плитки работают следующим образом. Электронный блок управления размещает ограничители 15 вдоль стола 31 для резки в соответствии с размером плитки и запрограммированной нарезкой. Положение режущего инструмента (т.е. диска) используется в качестве ориентира. Плитка загружается на конвейер 11 в зоне 5 загрузки и подается в зону 7 нарезки. В зоне 7 нарезки движение плитки останавливается путем контакта с ограничителями 15. Когда ограничители выровнены по длине стола 31 для резки, линия реза будет прямой, то есть параллельной одной из сторон плитки. Когда ограничители 15 смещены по отношению друг к другу по длине стола 31 для резки, плитка упрется в первый ограничитель 15 и будет вращаться приводом конвейера или конвейеров 11 до контакта с другими ограничителями 15. Электронный блок управления предпочтительно выполнен с возможностью последовательного размещения ограничителей. Вначале два первых ограничителя располагаются таким образом, чтобы ориентировать положение плитки, а следующий ограничитель устанавливается так, чтобы прекратить любое поступательное движение плитки. Данная конфигурация особенно целесообразна, когда плитка размещена наклонно на конвейере для диагонального разреза, то есть не параллельно одной из сторон плитки.

Таким образом, в предпочтительно варианте осуществления изобретения станок для резки плит содержит по меньшей мере три ограничителя, а электронный блок управления сконфигурирован таким образом, чтобы поместить эти ограничители в упорное положение последовательно. Тогда по меньшей мере два ограничителя не будут выровнены по длине стола для резки, и предпочтительно минимум два ограничителя будут находиться в упорном положении в начале процесса (для возможности поворачивания плитки в целях ее позиционирования). При этом минимум один ограничитель будет размещен в упорном положении на следующем этапе (для предотвращения поступательного перемещения плитки вдоль по меньшей мере двух первых ограничителей).

В соответствии со вторым вариантом осуществления изобретения, который здесь не показан, направляющая режущего инструмента может перемещаться вдоль стола для резки и/или регулироваться по углу. В данном варианте осуществления ограничители могут находиться в фиксированном или подвижном положении. Смещение положения направляющей режущего инструмента относительно стола для резки контролируется электронным блоком управления в соответствии с параметрами нарезки плитки, введенными пользователем. Если ограничители зафиксированы, только смещение и угловая ориентация режущего инструмента (предпочтительно режущего диска) позволяют определить линию реза. Когда ограничители находятся в подвижном положении, дополнительное смещение и угловая ориентация режущего инструмента дают больше свободы для выбора возможных углов нарезки и размера нарезаемой плитки.

Далее будет дано описание станка для резки плитки по первому варианту осуществления, где положение направляющей 61 относительно стола 31 для резки фиксировано. Специалист легко адаптирует другие возможности изобретения к вариантам станка для резки плитки, где направляющая режущего инструмента перемещается по длине стола и/или регулируется под углом относительно ширины стола.

Как мы увидим позже, подача плитки может выполняться вручную или автоматически. Плитка подается минимум на один конвейер 11, который будет перемещать ее из зоны 5 загрузки в зону 7 нарезки.

Предпочтительно и как показано на фиг. 3, конвейер или конвейеры (11, 13) выполнены в виде множества тонких ремней или проводов 25, приводимых в движение электродвигателем 27, вращающихся вокруг оси шкива и вокруг опорных элементов 19. При этом конвейер или конвейеры (11, 13) должны иметь по меньшей мере два приводных ремня или провода 25, хотя предпочтительнее наличие трех приводных ремней или проводов 25. Ремни или проводы 25 отстоят друг от друга и распределены в соответствии с шириной стола 31 для резки.

В соответствии с предпочтительным вариантом осуществления станка, показанным на фиг. 4а-4с, конвейер или конвейеры (11, 13) также могут перемещаться в верхнем положении над столом 31 для резки, когда они транспортируют необработанную плитку 21 либо уже готовую плитку и обрезки. Конвейер или конвейеры могут перемещаться и в нижнем положении, когда они уходят в стол 31 для резки, чтобы доставить необработанную плитку 21 на стол 31 для резки. Таким образом, конвейер или конвейеры (11, 13) пересекают стол для резки через продольные отверстия (не показаны) стола 31 для резки.

Когда конвейер или конвейеры (11, 13) находятся в верхнем положении, как показано на фиг. 4а, плитка 21 помещается на этот конвейер или конвейеры (11, 13), которые перемещают ее в направлении зоны нарезки. Во время транспортировки, плитка 21 приподнимается относительно стола 31 для резки и не касается его. Конвейер или конвейеры (11, 13) перемещают плитку из одного положения в другое вдоль стола 31 для резки в направлении ограничителей 15 перед резкой, и по направлению к концам стола после разрезания. Когда конвейер или конвейеры (11, 13) находятся в нижнем положении, как показано на фиг. 4b, их зона контакта с плиткой 21, предпочтительно должна быть расположена ниже поверхности стола 31 для резки, так чтобы конвейер или конвейеры (11, 13) больше не соприкасались с плиткой 21. Плитка 21 подается на стол 31 для резки за счет относительного перемещения стола 31 для резки и конвейера или конвейеров (11, 13) для перевода конвейера или конвейеров (11, 13) в нижнее положение. Возможен вариант осуществления изобретения, при котором в нижнем положении конвейер или конвейеры (11, 13) будут находиться на одном уровне с поверхностью стола 31 для резки, обеспечивая стабильное положения плитки 21 во время нарезки.

В предпочтительном варианте осуществления изобретения станок 1 для резки плитки содержит механизмы подъема и опускания конвейера или конвейеров и/или стола для резки. Эти механизмы подъема и опускания могут быть соединены либо с конвейером или конвейерами, либо со столом для резки, либо с ними обоими для минимизации диапазона перемещения. Механизмы подъема и опускания управляются электронным блоком управления.

При соединении с конвейером или конвейерами (11, 13) механизмы подъема и опускания будут работать следующим образом. Когда необработанная плитка 21 подается хотя бы на один конвейер на уровне зоны загрузки, конвейер или конвейеры (11, 13) помещаются в верхнее положение для загрузки плитки 21. Затем они транспортируют плитку 21 в зону нарезки, где она принимает нужное положение при контакте с ограничителями 15. Как только плитка 21 встала на свое место, механизмы подъема и опускания будут опускать конвейер или конвейеры (11, 13) так, чтобы поверхность стола 31 для резки находилась на одной высоте с лентой конвейера или конвейеров (11, 13) или выше ее. Специалист имеет возможность остановить конвейер или конвейеры (11, 13) до их вертикального перемещения, как мы увидим это позже.

Согласно варианту осуществления изобретения, предусматривается возможность выполнения электронного блока управления для определения правильного положения плитки 21 по истечении определенного времени, которое прошло с тех пор, как плитка 21 была подана на конвейер или конвейеры 11. Это время может составлять, например, 30 секунд. В качестве дополнительной или альтернативной опции, можно разместить на ограничителях 15 контактные датчики, которые будут передавать в электронный блок управления информацию о том, что плитка 21 находится на месте. Затем электронный блок управления подаст команду отгрузить плитку 21 на стол 31 для резки, переместив конвейер или конвейеры (11, 13) в нижнее положение, предпочтительно после их остановки.

В предпочтительном варианте осуществления изобретения конвейер или конвейеры (11, 13) перемещаются с помощью каретки 29, а механизмы подъема и опускания воздействуют на каретку 29, чтобы перемещать ее вертикально. Например, механизмы подъема и опускания могут содержать шарниры 35, вращаемые по меньшей мере одним силовым цилиндром 39. В данном варианте осуществления изобретения шарниры 35 установлены и соединены на уровне своих нижних окончаний, соединение же на верхнем уровне также возможно за счет переворота механизма. Верхний конец шарниров 35 связан с колесом 37, поддерживающим каретку 29. Вытягивание силового цилиндра 39 будет определять угол шарниров 35 относительно вертикали. Когда шарниры 35 находятся в вертикальном положении, то каретка 29 и, соответственно, конвейеры (11, 13) будут находиться в верхнем положении. Когда угол определяется вертикалью, каретка 29 опускается, а конвейеры (11, 13) находятся в нижнем положении. Предпочтительно, чтобы количество шарниров 35 было четным, и чтобы они были попарно распределены по двум противоположным сторонам опоры 3. В предпочтительном варианте осуществления изобретения, показанном на фиг. 4 с, силовой цилиндр 39 соединен одним окончанием с опорой 3, а другим окончанием - с валиком 43, соединяющим оси двух колес 37, выровненных в поперечном направлении стола. Преимущество конструкции в том, что каретка 29 поддерживается четырьмя колесами. Силовой цилиндр 39 будет сообщать движение двум колесам, и это движение передается далее по меньшей мере одним соединительным валом 41.

В предпочтительном варианте осуществления изобретения каретка 29 имеет отверстия в основании, а вертикальное движение каретки 29 осуществляется по вертикальным направляющим 45, проходящим через указанные отверстия.

Специалисты в данной области могут предусмотреть и другие механизмы подъема и опускания, такие как, например, размещение вертикальных силовых цилиндров между кареткой и опорой.

Предпочтительно использовать нескользящее покрытие стола для резки, чтобы плитка, после размещения ее на поверхности стола, не скользила и не изменяла заданное положение. При установке плитки на стол для резки можно положить на нее какой-либо предмет, либо прижать плитку любым подходящим способом для предотвращения смещения плитки во время нарезки.

Преимуществом является то, что ограничители 15 могут перемещаться из упорного положения, где они препятствуют движению плитки, в нерабочее положение (не показано), при котором они больше не препятствуют движению плитки. Предпочтительно, чтобы установка конвейера или конвейеров (11, 13) в нижнее положение происходила параллельно установке ограничителей 15 в нерабочее положение. Таким образом, ограничители 15 больше не будут соприкасаться с плиткой 21 во время нарезки. Данная конфигурация имеет преимущество в том, что она предотвращает повреждение краев плитки 21 трением об ограничители 15 из-за вибрации во время операции нарезки. Предпочтительно перевести ограничители 15 из вертикального положения в горизонтальное путем поворота вокруг их нижнего окончания. Такое смещение предпочтительнее вертикального положения ограничителя, при котором он трется о край плитки и может повредить или переместить ее относительно выбранной линии реза. Кроме того, вращательное движение имеет преимущество в случае последовательного размещения ограничителей в упорном положении. Ограничитель, выполненный для фиксации плитки, приподнятый к плитке, может выровнять ее положение. В предпочтительном варианте осуществления изобретения ограничители 15 установлены в упорное положение благодаря вращению в направлении плитки (то есть в направлении, противоположном направлению движения конвейеров), чтобы перехватить плитку и, возможно, слегка оттолкнуть ее назад.

Таким образом, плитка поступает на стол для резки, и далее можно начинать саму операцию нарезки. После нарезки конвейер или конвейеры возвращаются в верхнее положение для выгрузки готовой плитки и обрезков.

В предпочтительном варианте осуществления изобретения готовая плитка и обрезки выгружаются в разных направлениях. В этом случае, как показано на фиг. 2, станок для резки плитки будет иметь два конвейера (11, 13), расположенных один за другим вдоль стола 31 для резки. На стыке между двумя конвейерами (11, 13), конвейерные ленты или провода 25 первого 11 и второго 13 конвейеров могут быть выгодно установлены на коротком расстоянии для непрерывного захвата плитки. Зона соединения между двумя конвейерами (11, 13) расположена на уровне линии реза 33 (показанной на фиг. 3). Первый конвейер 11 проходит от зоны 5 загрузки до зоны 7 нарезки плитки, а второй конвейер 13 проходит от зоны 7 нарезки до зоны 9 выгрузки готовой плитки.

В качестве альтернативы, конвейерные ленты или провода 25 первого 11 и второго 13 конвейеров могут быть разнесены по длине стола 31 для резки. Данная конфигурация, при которой пространство между первым и вторым конвейером определено, является предпочтительной, если в нижнем положении конвейеры (11, 13) находятся на одном уровне с поверхностью стола 31 для резки для предотвращения их повреждения во время операции нарезки.

При транспортировке к зоне 7 нарезки и установке плитки, два конвейера приводятся в действие для транспортировки плитки в том же направлении. Как только разрез сделан, подъемом конвейеров (11, 13) обрезки помещаются на первый конвейер 11, а готовая плитка - на второй конвейер 13, либо наоборот, в соответствии с программой электронного блока управления. Затем электронный блок управления приводит в действие первый и второй конвейеры (11, 13) для выгрузки обрезков и готовой плитки в противоположных направлениях и на расстоянии друг от друга. Второй конвейер 13 будет подавать готовую плитку в зону 9 выгрузки готовой плитки, а первый конвейер И будет подавать обрезки в зону выгрузки обрезков, которая предпочтительно объединена с зоной 5 загрузки необработанной плитки.

На фиг. 1 представлен вариант осуществления изобретения, согласно которому станок 1 для резки плитки содержит механизмы 47 загрузки и выгрузки, обеспечивающие автоматическую загрузку плитки, а также автоматическую выгрузку обрезков и готовой плитки. Механизмы 47 загрузки и выгрузки содержат средство обнаружения необработанной плитки, обрезков и готовой плитки. Этим средством обнаружения является датчик положения, например, оптический датчик.

Механизмы 47 загрузки будут обнаруживать плитку, расположенную на земле, опоре (не показана) или в зоне хранения, и осуществлять захват плитки с помощью присоски 53 Вентури (как пример) или бокового зажима, например щипцов. В зоне хранения предпочтительно иметь датчик, информирующий электронный блок управления о наличии хотя бы одной плитки. Это может быть датчик веса или оптический датчик. Таким образом, специалисту в данной области можно посоветовать, из соображений безопасности, снабдить присоску Вентури (если она имеется) датчиком наличия плитки.

Как только плита захвачена, механизм 47 загрузки начнет движение и сброс плитки на конвейер или конвейеры 11 в зоне загрузки. Для этой цели механизм 47 загрузки может содержать подвижный шарнирный рычаг 49. Механизмы 47 загрузки содержат, например, рычаг 49 и вал 51, шарнирно соединенные на уровне одного из их окончаний. Вал 51 может вращаться в вертикальной плоскости от двигателя (не показан), а рычаг 49 может наклоняться при помощи силового цилиндра (не показан). Валы 51 механизмов 47 загрузки и выгрузки предпочтительно имеют круглое сечение для облегчения их вращения вокруг вертикальной оси.

Преимуществом является то, что механизмы выгрузки обрезков одновременно используются для загрузки плитки.

Согласно варианту осуществления изобретения, электронный блок управления выполнен с возможностью сортировки обрезков в соответствии с их размером, путем размещения обрезков на отдельных платформах. Не пригодные для повторной нарезки обрезки могут быть просто выброшены конвейером в приемный бункер, находящийся в конце стола для резки. Впрочем, обрезки могут быть достаточно большого размера для их повторного использования или повторной нарезки. Преимуществом является то, что механизмы выгрузки готовой плитки аналогичны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки керамических плиток | 1990 |

|

SU1787802A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТОК ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2046711C1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛИТ | 2021 |

|

RU2770013C1 |

| БИБЛИОТЕКА j | 1970 |

|

SU287567A1 |

| Установка для изготовления деревянных щитов | 1979 |

|

SU887168A1 |

| СПОСОБ И СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТА МЕТАЛЛА | 1993 |

|

RU2124412C1 |

| СТАНОК ДЛЯ НАРЕЗКИ РЕЗЬБЫ НА ВТУЛКАХ И СПОСОБ НАРЕЗКИ РЕЗЬБЫ | 2011 |

|

RU2528283C2 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Способ получения пружинных ламелей из форматной заготовки с одновременным получением готового закругленного профиля ребер и устройство для его реализации с механизмом подачи и перемещения, включающим систему поджима, фрезерным блоком и фрезерным диском, включая способ перемещения форматной заготовки, а также способ фрезерования и раскроя | 2016 |

|

RU2648110C2 |

Изобретение относится к автоматическому станку (1) для резки плитки, включающему стол (31) для резки, выполненный с возможностью приема необработанной плитки (21), и по меньшей мере один режущий инструмент (59), установленный с возможностью перемещения вдоль направляющей (61), выполненный с возможностью резки плитки (21) по линии (33) реза и получения готовой плитки и обрезков, по меньшей мере один первый конвейер (11), выполненный с возможностью подачи необработанной плитки (21) из зоны (5) загрузки плитки в зону (7) нарезки плитки, по меньшей мере два ограничителя (15), установленные с возможностью фиксации плитки (21) в зоне (7) нарезки посредством размещения плитки в предварительно заданном положении, и электронный блок (57) управления, выполненный с возможностью задания положения ограничителей (15) и режущего инструмента (59), в соответствии с заданными параметрами резки, и управления режущим инструментом (59). 8 з.п. ф-лы, 4 ил.

1. Станок (1) для резки плитки, включающий:

- стол (31) для резки, выполненный с возможностью приема необработанной плитки (21), и

- по меньшей мере один режущий инструмент (59), предпочтительно подвижный режущий диск (59), установленный с возможностью перемещения вдоль направляющей (61), выполненный с возможностью резки плитки (21) по линии (33) реза и получения готовой плитки и обрезков;

- по меньшей мере один первый конвейер (11), выполненный с возможностью подачи необработанной плитки (21) из зоны (5) загрузки плитки в зону (7) нарезки плитки,

- по меньшей мере два ограничителя (15), установленные с возможностью фиксации плитки (21) в зоне (7) нарезки посредством размещения плитки в предварительно заданном положении, и

- электронный блок (57) управления, выполненный с возможностью задания положения ограничителей (15) и режущего инструмента (59), в соответствии с заданными параметрами резки, и управления режущим инструментом (59);

отличающийся тем, что он включает механизмы подъема и опускания стола (31) для резки и/или конвейера, или конвейеров (11), выполненные с возможностью вертикального перемещения стола (31) для резки и/или конвейера, или конвейеров (11), и установки конвейера или конвейеров (11) в верхнее положение относительно стола (31) для резки, при котором необработанная или готовая плитка и обрезки подаются при помощи конвейера или конвейеров (11), либо в нижнее положение, при котором необработанная плитка (21) или готовая плитка и обрезки находятся на столе (31) для резки.

2. Станок (1) для резки плитки по п. 1, отличающийся тем, что ограничители (15) являются подвижными и соединены с механизмами (17) позиционирования в соответствии с длиной стола (31) для резки; при этом электронный блок (57) управления выполнен с возможностью независимого управления механизмами (17) позиционирования каждого ограничителя (15), при этом ограничители (15) выровнены или смещены относительно друг друга в соответствии с длиной стола (31) для резки.

3. Станок (1) для резки плитки по п. 1 или 2, отличающийся тем, что:

- направляющая (61) режущего инструмента установлена с возможностью перемещения вдоль стола (31) для резки и/или регулировки по углу относительно ширины стола (31) для резки, так что нарезка плитки (21) осуществляется по линии реза, не перпендикулярной и не параллельной относительно длины стола (31) для резки, или

- направляющая (61) имеет фиксированное положение относительно стола (31) для резки.

4. Станок (1) для резки плитки по одному из пп. 1-3, отличающийся тем, что он включает по меньшей мере второй конвейер (13), проходящий от зоны (7) нарезки до зоны (9) выгрузки готовой плитки, причем первый и второй конвейеры (11, 13) расположены один за другим по длине стола (31) для резки, и электронный блок (57) управления выполнен с возможностью управления выгрузкой обрезков и готовой плитки при помощи первого и второго конвейеров (11, 13) в противоположных направлениях.

5. Станок (1) для резки плитки по одному из пп. 1-4, отличающийся тем, что конвейер или конвейеры (11, 13) имеют каждый по меньшей мере две, а предпочтительно три, конвейерные ленты или провода (25), распределенные по ширине стола (31) для резки.

6. Станок (1) для резки плитки по одному из пп. 1-5, отличающийся тем, что ограничители (15) расположены как в упорным положении, при котором они противодействуют движению плитки (21) по конвейеру или конвейерам (11, 13), так и в нерабочем положении, при котором они не противодействуют перемещению плитки (21) по конвейеру или конвейерам (11, 13).

7. Станок (1) для резки плитки по одному из пп. 1-6, отличающийся тем, что стол (31) для резки имеет нескользящую основу.

8. Станок (1) для резки плитки по одному из пп. 1-7, отличающийся тем, что он дополнительно включает:

- механизмы (47) загрузки плитки (21) из зоны хранения в зону (5) загрузки и/или

- механизмы (47) выгрузки готовой плитки и ее обрезков,

при этом, предпочтительно, упомянутые механизмы (47) загрузки и выгрузки имеют шарнирный рычаг, снабженный присоской (53) Вентури, боковым зажимным устройством или другим средством захвата плитки.

9. Станок (1) для резки плитки по одному из пп. 1-8, отличающийся тем, что электронный блок (57) управления выполнен с возможностью определения размеров обрезков в соответствии с размером необработанной плитки (21) и положением линии (33) реза плитки, и с возможностью сортировки обрезков в соответствии с их размерами с помощью механизмов (47) выгрузки обрезков.

| US 6240821 B1, 05.06.2001 | |||

| CN 204701006 U, 14.10.2015 | |||

| Устройство для резания и калибровки плиток | 1977 |

|

SU732474A1 |

| ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ ПЛИТ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2666825C2 |

| ПАРАМЕТРИЧЕСКИЙ ЭХОЛОКАТОР С БУКСИРУЕМЫМ ПРЕОБРАЗОВАТЕЛЕМ НАКАЧКИ | 2000 |

|

RU2168742C1 |

Авторы

Даты

2020-12-25—Публикация

2017-06-20—Подача