Изобретение относится к области получения нефтеполимерных смол, в частности к получению реакционноспособных ненасыщенных нефтяных смол, которые применяются в производстве лакокрасочных материалов в качестве связующего при получении армированных и наполненных пластиков, мягчителей каучуков, в составе термореактивных полимерных композиций и т.д.

Известны способы получения нефтяных смол термической, инициированной и каталитической полимеризацией жидких продуктов пиролиза.

Термическая полимеризация непредельных углеводородов жидких продуктов пиролиза протекает с низкой скоростью, с низкими выходами нефтяных смол. Для ускорения термического процесса требуется повышение температуры до 250-280°С, что приводит к резкому ухудшению качества получаемой смолы: снижается молекулярный вес, имеют место осмоления, приводящие к получению темных смол вследствие наличия в продукте трудноудаляемых димеров, тримеров, содимеров, сотримеров диенов, циклодиенов и арилалкенов, получаемые смолы имеют резкий, неприятный запах. По этой причине в промышленности получил применение только лишь процесс термической полимеризации стиролсодержащей фракции 140-200°С жидких продуктов пиролиза и то в очень ограниченном масштабе. Получаемые с невысокими выходами (не более 6% на исходные жидкие продукты пиролиза) полистирольные смолы характеризуются повышенной хрупкостью, не растворяются в нетоксичном растворителе (уайт-спирит) и нуждаются в пластификации [Алиев В.С., Альтман Н.Б. Синтетические смолы из нефтяного сырья. М. - Л., «Химия», 1956, с.89].

Каталитическую полимеризацию непредельных фракций пиролиза осуществляют при сравнительно невысоких температурах (20-120°С), выход смол, как правило, выше по сравнению с процессами инициированной и температурной полимеризации, что объясняется участием в реакции полимеризации не только алкенилароматических и диеновых мономеров, но и олефинов, содержащихся в сырье.

Однако процессы каталитической полимеризации фракции жидких продуктов пиролиза имеют ряд недостатков. Необходима тщательная осушка сырья, происходит коррозия оборудования, образуются трудноочищаемые загрязненные сточные воды, в стадии нейтрализации и промывки полимеризата образуется устойчивая эмульсия, разложение которой связано с большими трудностями.

Известен способ получения нефтеполимерных смол, включающий полимеризацию непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С в присутствии каталитических систем: четыреххлористый титан и алюминийорганическое соединение при мольных соотношениях: TiCl4:Al(C2H5)2Cl=1:(0,1-3,0); ТiСl4:Аl(С2Н5)3=1:(0,1-3,0); ТiСl4:А1(изо-С4Н9)3=1:(0,1-3,0). Дезактивацию катализатора проводят последовательно 1,2-эпоксисоединениями и эпоксидно-диановыми смолами с содержанием эпоксидных групп 10,0-22,5%, взятыми в мольном соотношении: эпоксидно-диановая смола:1,2-эпоксисоединение, равном 1,0-1,25:1,0-1,5, при котором суммарное количество эпоксидных эквивалентов равно суммарному количеству атомов хлора и алкильных заместителей при атомах алюминия и титана в выбранной каталитической системе, при этом продукты дезактивации остаются в составе нефтеполимерных смол [патент РФ №2375380, МПК C08F 240/00, C08F 6/02, опуб. 10.12.2009].

Недостатками данного способа получения нефтеполимерной смолы являются: возможна коррозия оборудования, образование большого количества сточных вод на стадии нейтрализации и отмывки полимеризата.

Инициированная полимеризация жидких продуктов пиролиза изучена на примере полимеризации узких и широких алкенилароматических фракций, выкипающих выше 100°С с применением в качестве инициатора органических перекисей [Исмайлов Р.Г., Мамедалиев Г.М., Алиев С.М. Исследования состава и превращения продуктов высокотемпературного распада углеводородов нефти. Баку, Аз. госуд. из-во, 1968, с. 302-364].

Применение инициаторов по сравнению с термической полимеризацией позволяет вести процесс при умеренных температурах (80-140°С), увеличить выход смол в 1,5-2 раза и одновременно повысить молекулярный вес смол до 15-30 тыс., резко улучшить окраску смол.

Однако плохая растворимость в нетоксичных алифатических растворителях, повышенная хрупкость, необходимость пластификации смол, отсутствие способности к окислительной полимеризации в тонких слоях и плохая совместимость с растительными маслами ограничивает их применение в лакокрасочной промышленности в качестве пленкообразующего материала.

Известен способ получения нефтеполимерной смолы путем радикальной полимеризации при 180-190°С фракции продуктов пиролиза бензина, кипящей при 130-190°С, в присутствии кремнийорганического пероксидного инициатора, проводящийся в присутствии фракции продуктов пиролиза бензина, кипящей при 35-75°С, взятой в количестве 2-5% от массы исходной фракции. А в качестве инициатора используют монопероксид - адамант-1-илоксиметилвинил(трет.-бутилперокси)силан в количестве 0,5-2,0 от массы смеси фракций [Заявка на изобретение №96106519, МПК C08F 4/34, C08F 240/00, опуб. 20.07.1998].

Недостатками данного способа являются: высокая температура процесса, использование взрывоопасного вещества, в качестве инициатора.

Наиболее близким к предлагаемому является способ полимеризации фракции 20-190°С жидких продуктов пиролиза (ЖПП) при температуре 80-250°С в течение 8-20 ч, с применением в качестве инициатора 0,2-2 вес.% (считая фракцию 20-190°С) смеси органической перекиси с солями органических кислот при весовом соотношении 50:50-95:5 соответственно. Фракцию 20-190°С получают однократной атмосферной ректификацией исходных продуктов пиролиза прямогонных бензинов (выход этой фракции составляет около 90%) [Авт. св. №861356, МПК C08F 240/00, опуб. 07.09.81, бюл. №33].

Недостатками данного способа являются: необходимость проведения атмосферной ректификации, большая продолжительность процесса 8-20 часов, малый выход нефтяной смолы - выход на исходные продукты пиролиза 14,4-19,8%.

Задачей является получение нефтеполимерной смолы на основе жидких продуктов пиролиза, с целью утилизации фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания от 130 до 190°С.

Технический результат: повышение выхода нефтеполимерной смолы и сокращение продолжительности проведения процесса.

Поставленный технический результат достигается в способе получения нефтеполимерных смол путем полимеризации жидких продуктов пиролиза нефтяных углеводородов при нагревании в присутствии инициатора, отличающийся тем, в качестве жидких продуктов пиролиза используют фракцию жидких продуктов пиролиза прямогонных бензинов с пределами выкипания от 130 до 190°С, а в качестве инициатора α,α′-диоксибензилпероксид.

α,α′-Диоксибензилпероксид получен взаимодействием бензальдегида с 30% перекисью водорода (выход 90%) [Рахимов А.И. Химия и технология органических перекисных соединений. - М.: Химия, 1979 г. - 392 с., ил.]. Этот пероксид относится к веществам с низкой чувствительностью к удару и трению (ниже 4%, груз 98,1 Н сбрасывается с высоты 25 см), а также имеет способность генерировать фенильные и НО-радикалы.

Способ осуществляют следующим образом, ЖПП в присутствии инициатора нагревают в глицериновой бане до 140-150°С в течение 1,5-2 часов. Для выделения нефтяных смол непрореагировавшие углеводороды отгоняют под вакуумом 25-30 мм рт.ст. при температуре 130°С. Состав фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С представлен в табл.1 [Бондалетов О.В. Сополимеризация жидких продуктов пиролиза и акриловых мономеров. /Бондалетов О.В., Л.И.Бондалетова, И.В.Тюменцева, В.Г.Бондалетов, В.М.Сутягин./ Ползуновский вестник 2009. №3. С.24-28].

На ИК-спектре получаемого полимера видны полосы поглощения соответствующие ароматическим радикалам, присутствующих в составе нефтеполимерной смолы. Интенсивность поглощения в области 3400 см-1, характерная для валентных колебаний НО-группы, изменяется незначительно, что важно при дальнейшем использовании сополимера для получения полиуретанов на его основе.

Пример 1

В реактор загружают 10 г ЖПП и 0,4 г α,α'-диоксибензилпероксида (4,0% мас.). Затем нагревают в глицериновой бане до 140-150°С в течение 1,5 часа. После отгонки непрореагировавших углеводородов под вакуумом 25-30 мм рт.ст. (отгоняется 7,7 г) получают 2,3 г нефтеполимерной смолы, что составляет 22,1% от взятой исходной смеси. Так как фракция ЖПП содержит 51,2% непредельных углеводородов, способных вступить в реакцию полимеризации, то в пересчете на непредельные углеводороды выход нефтеполимерной смолы составляет 43,2%.

Пример 2

В реактор загружают 20 г ЖПП и 0,4 г α,α'-диоксибензилпероксида (2,0% мас.). Затем нагревают в глицериновой бане до 140-150°С в течение 2 часов. После отгонки непрореагировавших углеводородов под вакуумом 25-30 мм рт.ст. (отгоняется 14,2 г) получают 6,2 г нефтеполимерной смолы, что составляет 30,4% от взятой исходной смеси. Так как фракция ЖПП содержит 51,2% непредельных углеводородов, способных вступить в реакцию полимеризации, то в пересчете на непредельные углеводороды выход нефтеполимерной смолы составляет 58,3%.

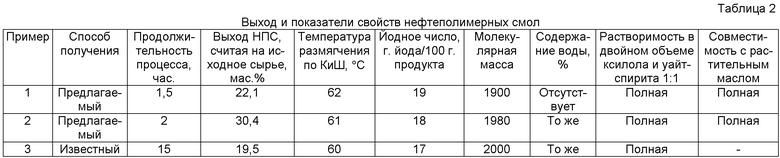

Таким образом, предложенный способ получения нефтеполимерной смолы позволяет значительно сократить время полимеризации (с 8-20 часов в прототипе) до 2 часов и повысить выход нефтеполимерной смолы почти в 1,5 раза. Выход и показатели свойств нефтеполимерных смол приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2454434C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2011 |

|

RU2470972C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2011 |

|

RU2470970C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2351613C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2018 |

|

RU2691756C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2010 |

|

RU2425062C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2375380C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2395531C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2016 |

|

RU2616187C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2014 |

|

RU2553654C1 |

Изобретение относится к области получения нефтяных смол, в частности к получению реакционноспособных ненасыщенных нефтяных смол, которые применяются в производстве лакокрасочных материалов в качестве связующего при получении армированных и наполненных пластиков, мягчителей каучуков, в составе термореактивных полимерных композиций и т.д. Для получения нефтяных смол проводят полимеризацию жидких продуктов пиролиза прямогонных бензинов с пределами выкипания от 130 до 190°С, в качестве инициатора использован α,α′-диоксибензилпероксид. Техническим результатом является повышение выхода нефтеполимерной смолы и сокращение продолжительности проведения процесса. 2 табл.

Способ получения нефтеполимерных смол путем полимеризации жидких продуктов пиролиза нефтяных углеводородов при нагревании в присутствии инициатора, отличающийся тем, что в качестве жидких продуктов пиролиза используют фракцию жидких продуктов пиролиза прямогонных бензинов с пределами выкипания от 130 до 190°С, а в качестве инициатора α,α′-диоксибензилпероксид.

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2359977C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2375380C1 |

| RU 96106519 А, 20.07.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1994 |

|

RU2068005C1 |

| Рахимов А.И., Ганицев М.П., Рахимов Н.А | |||

| и др | |||

| Сополимеры стирола с дициклопентадиеном и гидроксилсодержащим низкомолекулярным бутадиеновым каучуком | |||

| Синтез и свойства | |||

| Известия Волгоградского Государственного | |||

Авторы

Даты

2012-05-27—Публикация

2011-06-10—Подача