(54) СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтеполимерных смол | 1977 |

|

SU988832A1 |

| Способ получения лакойля "нефтегаз-1 | 1974 |

|

SU560900A1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Способ получения лакойля "нефтегаз-2 | 1977 |

|

SU687106A1 |

| Способ получения алкидной смолы | 1973 |

|

SU522202A1 |

| Способ получения лакойля "нефтегаз-4 | 1979 |

|

SU857235A1 |

| Полимербетонная смесь | 1984 |

|

SU1250537A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1990 |

|

RU2024552C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2451694C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТЯНОЙ ОЛИФЫ | 1992 |

|

RU2048480C1 |

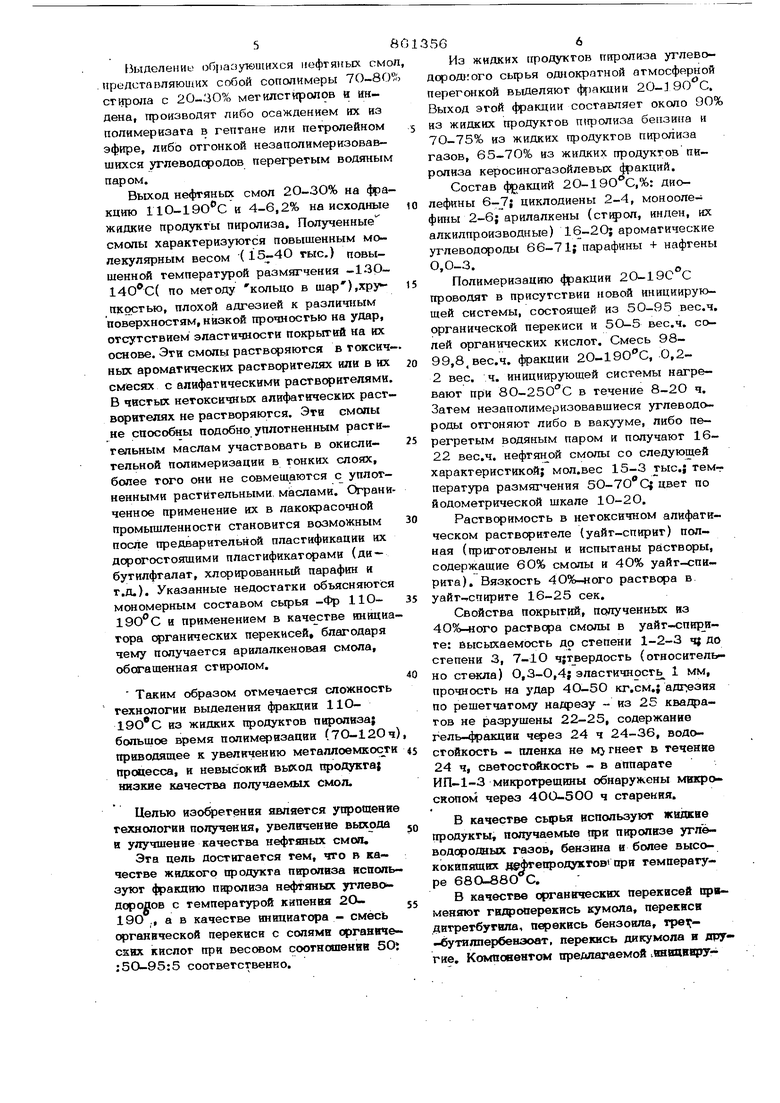

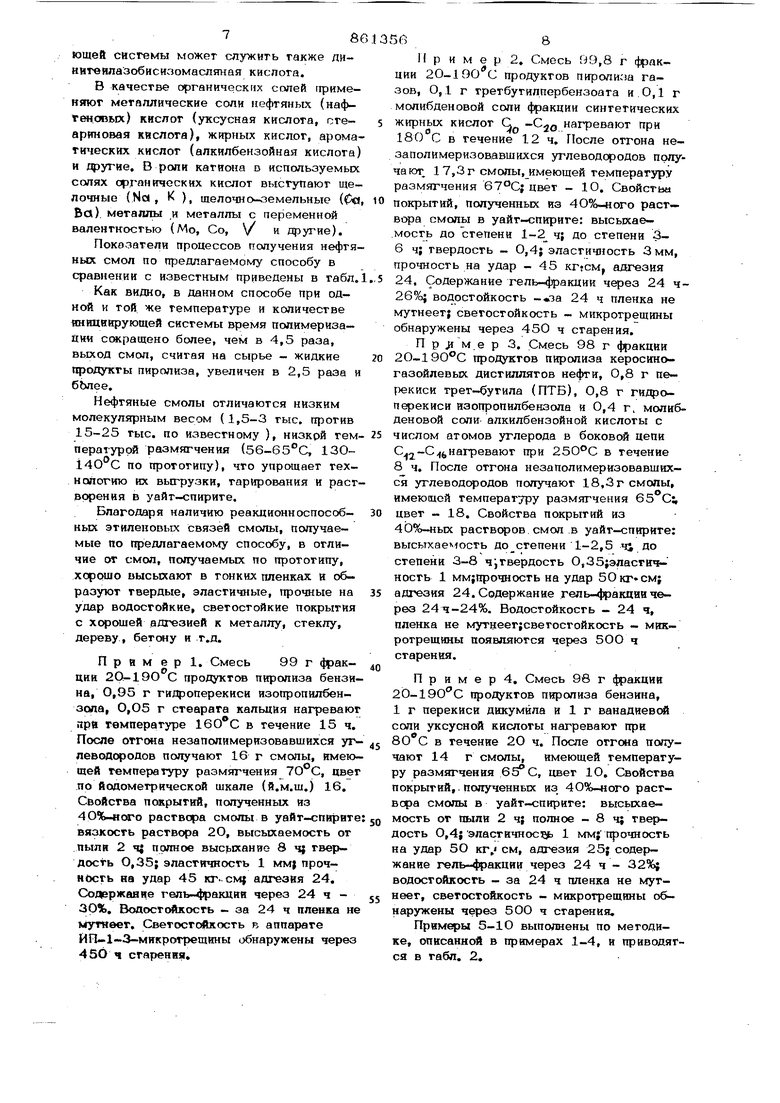

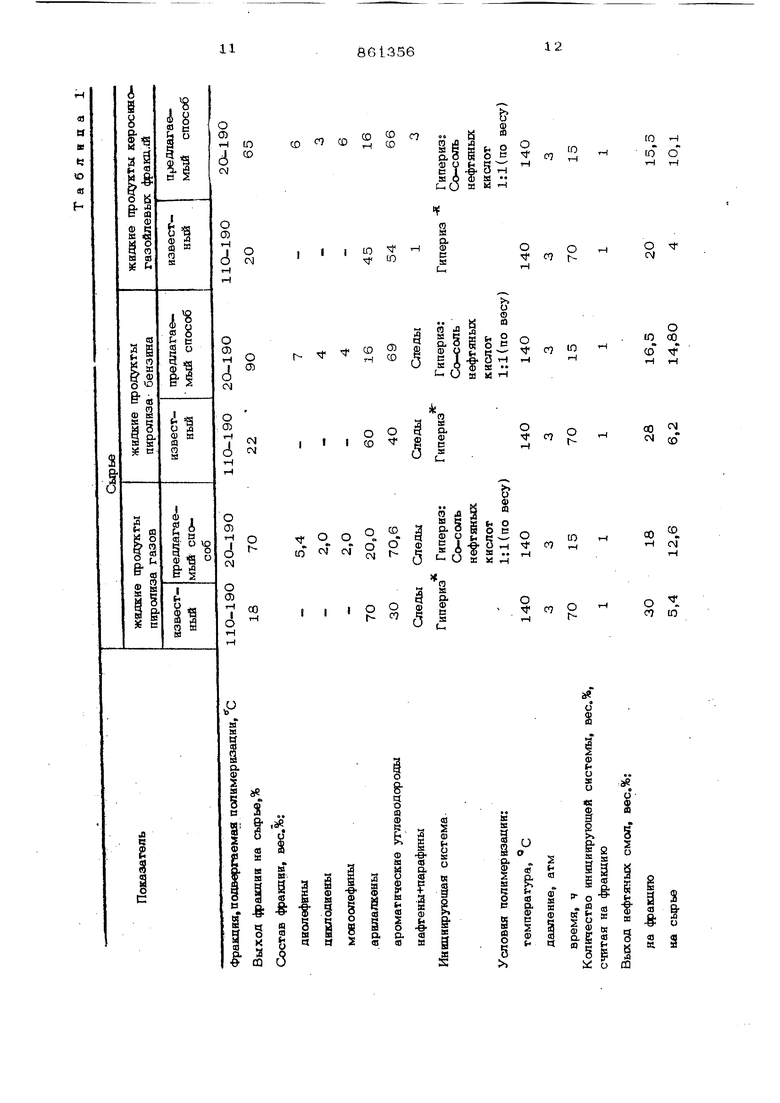

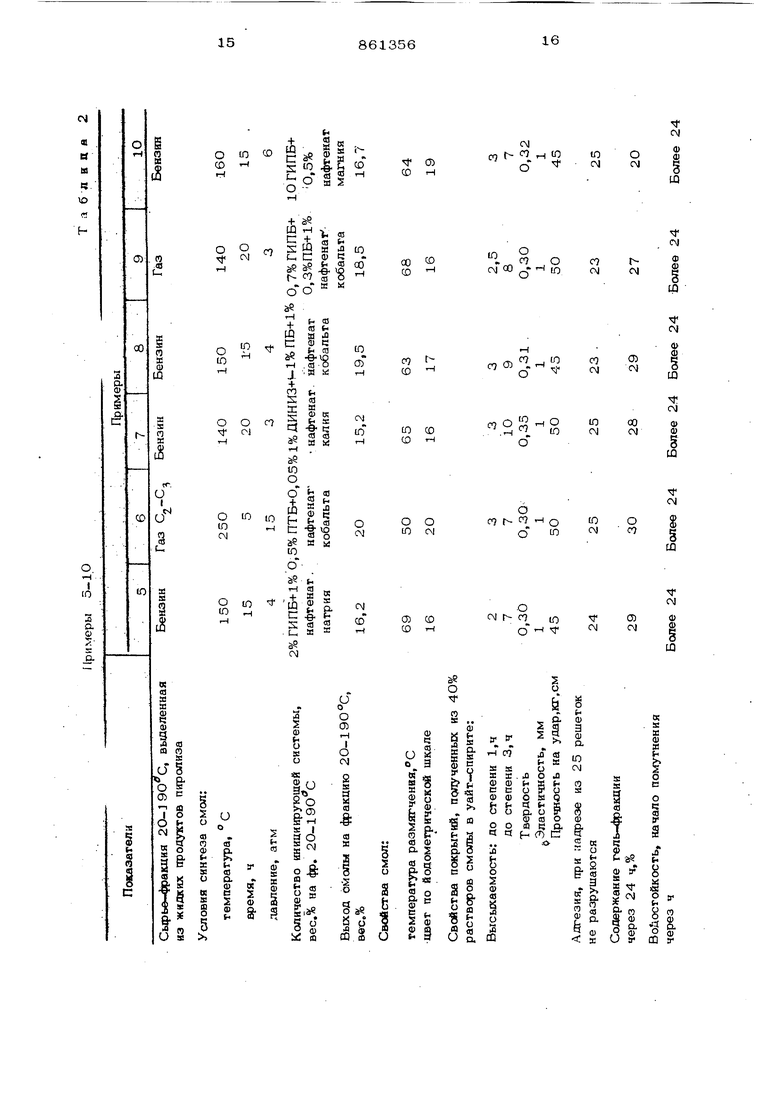

Изобретение относится к области получения нефтяных смол, в частности к полу чению реакционноспособньлх ненасыщенных нефтяных смол, которые trp и меняются в производстве лакокрасочных материалов в качестве связующего гфи получении армированных и наполненных пластиков, мягчителей каучукрв, в составе термореактивных полимерных композиций и т.д. Известны способы получения нефтяных смол термической, инициированной и каталитической полимеризацией жидких iipoAyKтов пиролиза. Термическая полимеризация непредельных углеводородов жидких продзгктов пиролиза протекает с низкой скоростью, с низкими выходами нефтяных смол. Для ускорения термического прсмесса требуется повьпиение температу на ДО 25О-28О С, что приводит к резкому ухудшению качества получаемой смолы: снижается мол вес,| имеют место осмоления, приводящие к получению темных смол, вследствие наличия в продукте трудно удаляемых димеров, тримеров, содимеров, согримеров диенов, ииклодиенов и арилалкенов получаемые смолы имеют резкий, неприятный запах. По этой причине в про, мышленности получил применение только лишь процесс термической полимеризации стиролсодержащей фракции 14О-2ОО С жидких продуктов пиролиза и то в очень ограниченном масштабе. Получаемые с невысокими выходами (не более 6% на исходные жидкие продукты пиролиза) полистирольные смолы характеризуются повышенной хрупкостью, не растворяются в нвгсяссичном растворителе (уайт-спириг) и нуждаются в пластификации l. Инициированная полимеризация жидких продуктов пиролиза изучена на (фямере полимеризации узких и Ш1фоких алкенилароматнческих фракций, выкипающих выше 1ОО С с применением в качестве яняпиатора органических перекисей . Применение инициаторов по сравнению с термической полимеризацией позволяет бести прсщесс при умеренных температурах 8О-14О С, увеличить выход смол а 3 1,5-2 раза и одаовременно повысить молекулярный вес смол до 15-30 тыс, резко улучшить окраску смол. Однако плохая pacTBOfiHMOcrb в нетоксичных алифатических растворителях, повышенная хрупкость, необходимость пластификации смол характерны и для процессов инициированной полимеризации алкенилароматических фракций жидких продуктов пиролиза. Отсутствие способности к окислительной полимеризации в гонких слоях и плохая совместимость с растительными маслами ограничивает их применение в лакокрасочной промышленности в качестве пленкообразующего материала. Инициированная, как и термическая полимеризация диенциклодиеносодержащих фракций пиролиза приводит к получению, главным образом, димеров, тримеров, содимеров, сотримеров диенов и циклодиенов которые обладают темным цветом, высокой хрупкостью, резким неприятным запахом, отсутствием способности высыхать в покрытиях. Эти смолы не нашли применения в лакокрасочной промышленности. Каталитическая полимеризация непредельных фракций жидких продуктов пиролиза подробно изучена в присутствии катали заторов Фриделя-Крафтса (галогенидов ме таллов и их комплексов), а также и фтористого водорода, трехфтористого бора, серной кислоты, фосфорной кислоты и т.д. В промышленном масштабе реализованы прс«ессы получения нефтяных смол по лимеризацией алкенилароматических или диено-опефиновых фракций жидких продуктов пиролиза. Каталитическую полимеризацию непредельных фракций пиролиза осу ществляют при сравнительно невысоких температурах (20-120 С), выход смол, как правило, вьпие по сравнению с процес сами инициированной и термической полимеризаций, что обменяется участием в реакцив полимеризации не только алкенил ароматических и диеновых мономеров, но н олефинов, содержащихся в сырье, Однако прсадессы каталитической полимеризации фракций жидких продуктов пироляза в присутствии катализаторов t «дапя-Крафгса. имеют целый ряд недостатк Необходима тщательная сушка сырья, про исхолйг коррозия оборудования, образуютс грудноочищаемые загрязненные сточные в ды, в сгадии нейтрализации и промьтки п лимернзата образуется устойчивая эмульсия, разложение которой связано с больщ ми трудаостямн. Кроме того, отмечаются нйзкне качества получаемых смол: темная окрасжа, неприятный запах, очень низкий 564 молекулярный вес (не выше 100), хрупкость и плохая высыхаемость покрытий на их основе, повышенная зольность и кислотность, плохая водо-химосгойкость и атмосферостойкость. Таким образом, процессы каталитической полимеризации непредельных фракций жидких продуктов П1фолиза отличаются сложностью технологии и низким качеством получаемых смол. Смолы, получаемые каталитической полимеризацией алкенилароматических фракций не растворяются в нетоксичных алифатических растворителях. Растворимые в алифатических растворителях смолы удается получить из диен-олефиновых ({ракций по еще более сложной технологии, предусматривающей либо предварительное удаление циклодиенов из сырья, либо применение специальных азот-, кислородсодержащих добавок к катализатору Фриделя-Крафтса, что еще более загрязняет сточные воды и осложняет их очистку. Получаемые таким образом смолы содержат димеры, гримеры, содимеры, сотримеры, которые придают смолам и покрытиям на их основе неприятный запах и токсичность. Покрытия на их основе характеризуются крайне низкой атмосферостойкостью. Наиболее близким по своей сущности к предложенному является способ получения смол инициированной полимеризацией аПкенилароматических фракций 11ОIQO C жидких продуктов пиролиза з. Нефтяные смолы получают полимеризацией фракции 110-190 С продуктов пиролиза в присутствии органических перекисей. Из жидких продуктов пиролиза нефтяного сьфья атмосферной ректификацией отгоняют фракцию до , далее из остатка вакуумной ректификацией выделяют 4ракцию 10-190 С, Выход фракции из жидких продуктов пиролиза газов составляет 16-18%} из жидких продуктов пиролиза бензина 2О-22%, а из жидких про дуктов пиролиза керосиногазойлевых фракций 18-2%. Фракция Г1О-140 С содерЖиГд вес,Ъ: стирол и метилстиролы 2535| инден и метиленден 20-35; аромати- ческие углеводороды (С ЗО-5О,.Диены, циклодиены в указанной фракции отсутствуют. Полимеризацию фракции 110-190 0 жидких продуктов пиролиза осуществляют при температуре ВО-14О С в течение 7О12О ч с .гфимененйем- в качестве инициатора 1,5-2 вес.% (считая фракцию 11019О С) гидроперекиси кумола или других органических перекисей. Выделение образующихся нефтяных см . чрелстаопяющих собой сополимеры сгнрола с 2О-.ЗО% мегилсгиролов а индена, производят либо осаждением их из полимеризата в гептане или пегролейном эфире, либо отгонкой незаполимеризовавшнхся углеводородов перегретым водяны пар ом. Выход нефтяных смол 20-ЗО% на фра кцию 11О-19О С и 4-6,2% наисходные Жидкие продукты пиролиза. Полученные смолы характеризуются повышенным молекулярным весом ( 15-4О тыс.) повышенной температурой размягчения -13014О С( по методу кольцо в шар ),хру пкостью, плохой адгезией к различным поверхностям, низкой прочностью на удар, отсутствием эластичности покрытий на их основе. Эти СМОЛЬ растворяются в токсич ных ароматических растворителях или в их смесях с алифатическими растворигедями В чистых нетоксичных алифатических раст верителях не растворяются. Эти смолы не способны подобно уплотненным растительным маслам участвовать в окислительной полимеризации в тонких слоях, более того они не совмещаются с уплотненными растительными маслами. Ограни ченное применение их в лакокрасочной Промышленности становится возможным после предварительной пластификации их дорогостоящими пластификаторами (ди - бутилфталат, хлорированный парафин и т.д.). Указанные недостатки объясняются мономерным составом сьфья -Фр НО- и применением в качестве инициа тора органических перекисей, благодаря чему получается арнлалкеновая смола, обогащенная стиролом. Таким образом отмечается сложность технологии выделения фракции 11О19О С из жидких продуктов пиролиза; большое время полимеризации (7О-120ч) приводящее к увеличению металлоемкости процесса, и невысокий вьфсод продукта} низкие качества получаемых смол. Целью изобретения является упрощеаие технологии получения, увеличение выхода и улучшение качества нефтяных смол. Эта цель Достигается тем, что в качестве жидкого продукта пирслвза используют фракцию пиролиза нефтяных углеводородов с температурой Кйпенйя 2О-. а в качестве инициатора - смесь органической перекиси с солями оргавических кислот при вессжом соотнсяпенви 50: : 50-95:5 соответственно. Из жидких продуктов пиролиза углеводородьгого сырья однократной атмосферной перегонкой выделяют ф|)акдии 20- 9О С. Выход этой фракции составляет около 90% из жидких продуктов шфолиза бензина и 7О-75% из жидких продуктов пиролиза газов, 65-7О% из жидких продуктов пиролиза керосиногазойлевых фракций. Состав фракций 2О-19О С,%: диолефины 6-7; циклодиены 2-4, моноолефины 2-6; арилалкены (, инден, их алкилпроизводные) 16-2О; ароматические углеводороды 66-71; парафины + нафтены О,О-3. Полимеризацию фракции 2О-19С С проводят в присутствии новой инициирующей системы, состоящей из 50-95 вес.ч. органической перекиси и 5О-5 вес.ч, солей органических кислот. Смесь 98- 99,8, вес.ч. фракции 2О-19О С, 0,22 вес. ч. инициирующей системы нагревают при 8О-250°С в течение 8-2О ч. Затем незаполимеризовавшиеся углеводороды отгоняют либо в вакууме, либо перегретым водяным паром и получают 16- 22 вес.ч. нефтяной смолы со следующей характеристикой; мол.вес 15-3 тыс.; температура размягчения 5О-7О С; цвет по и одометр ической шкале 1О-2О. Растворимость в нетоксичном алифатическом растворителе (уайт-спирит) полная (приготовлены и испытаны растворы, содержащие 6О% смолы и 40% уайт-спирита). Вязкость 4О%-ного раствора в уайт-,спирите 16-25 сек. Свойства покрытий, полученных из 40%-вого раствора смолы в уайт-спирите: высыхаемость до степени 1-2-3 ч; до степени 3, 7-1О ч;твердость (относительно стекла) 0,3-0,4; эластичность 1 мм, прочность на удар 4О-5О кг.см.; по решетчатому надрезу - из 25 квадраов не разрушены 22-25, содержание ель-фракции через 24 ч 24-36, водотойкость - пленка не MJ гнеет в течение 24 ч, светостойкость - в аппарате П-1-3 микротрещины обнаружены микрокопом через 4ОО-500 ч старения. В качестве сырья используют жидкие родукты получаемые при пиролизе углеодородных газов, бензина и более высоокйпяших д Фтепродуктов при темперагуе 680-880 С. В качестве органических перекисей 1фв- еняют ги/фооерекись кумола, перекиси итретбугвла, пврвкксь бензоила, тилпербевэоат, перекись дикумола и лру ив. Компонентом тфедлагаемой .вявцввру- 7fi ющей сисгемы может служить также дииитвилазобисидомасляная кислота. В качестве органических солей применяют металлические соли нефтяных (нафгеновых) кислот (уксусная кислота, стеариновая кислота), жирных кислот, арома тических кислот (алкилбензойная кислота) к другие. В роли катиона в используемых солях органических кислот выступают щелочные (Noi, К ), щелочно-земельные (Cfi Ба). металлы и металлы с переменной валентностью (Мо, Со, / и сцэугие). Покозатели процессов получения нефтяных смол по предлагаемому способу в сравненик с известным приведены в табл. Как видно, в данном способе при одной и той же температуре и количестве инициирующей системы время полимеризации ссжращено более, чем в 4,5 раза, выход смол, считая на сырье - жидкие продукты пиролиза, увеличен в 2,5 раза и бЬлее. Нефтяные смолы отличаются низким молекулярным весом (1,5-3 тыс. против 15-25 тыс. по известному ), низкой тем пературой размягчения (56-65С, 13014О С по прототипу), что упрощает технологию их выгрузки, тарирования и раст ворения в уайт-спирите. Благодаря наличию реакционноспособ- кьсс этиленовых связей смолы, получаемые по предлагаемому способу, в отличие от смол, получаемых по прототипу, хорошо высьаают в тонких пленках и образуют твердые, эластичиые, прочные на удар водостойкие, светостойкие покрытия с х(ощей адгезией к металлу, стеклу, дереву, бетсиу и т.д. Пример 1. Смесь 99 г фракции 2Q-19Oc продуктов пиролиза бензи на, О,95 г гидроперекиси изопропилбензола, О,О5 г стеарата кальция нагреваю лрй температуре в течение 15 ч. После отгона незаполимеризовавшихся уг леводородов получают 16 г смолы, имею щей Температуру размягчения 7О С, цве по йодометрической шкале (й.м.ш.) 16, Свойства покрытий, полученных из 40%-ного раствора смолы в уайт-спирит вязкость раствора 2 О, высыхаемость от пыли 2 ч{ полное высыхание 8 ч; твердость 0,35; эластичность 1 MMJ прочность на удар 45 кг-см| адгезия 24. Содержание гель-фракции через 24 ч 30%, Водостойкость - за 24 ч пленка н fciyTtteeT, СветостсЛкость в аппарате ЙП-1-З-микротрещины обнаружены через 456 ч старения. в8 Пример 2, Смесь 99,8 г фракции 2О-19О С продуктов пиролиза газов, 0,1 г третбутилпербензоата и.ОД г молибденовой соли фракции синтетических жирных кислот (р -Cjo нагревают при 180 С в течение 12 ч. После отгона незаполимеризовавшихся углеводородов прлучают 17,3 г смолы, имеющей температуру размягчения 67°С; цвет - 1О, Свойства покрытий, полученных из 4О%-ного раствора смолы в уайт-спирите: высыхаемость до степени 1-2 ч; до степени 36 ч; твердость - О,4{ эластичность 3мм, прочность на удар - 45 кггсм адгезия 24. Содержание гель-фракции через 24 ч26%; водостойкость -«за 24 ч пленка не мутнеет} светостойкость - микротрещины обнаружены через 450 ч старения. Пример 3. Смесь 98 г (}ракции 2О-190 С продуктов пиролиза керосиногазойлевых дистиллятов нефти, 0,8 г перекиси трет-бутила (ПТБ), 0,8 г гидроперекиси изогфопилбензола и 0,4 г. молибденовой соли алкилбензойной кислоты с числом атомов углерода в боковой цепи .-С-(ьнагревают при в течение 8 ч. После отгона незаполимеризовавшихся углеводородов получают 18,3 г смолы, имеющей температуру размягчения 65 С цвет - 18. Свойства покрытий из 40%-ных растворов смол в уайт-спирите; высыхаемость до степени 1-2,5 Ч1. До степени 3-8 ч твердость О,35;эластнчность 1 мм;11рочность на удар 50кг см; адгезия 24. Содержание гель-фракции через 24ч-24%. Водостойкость - 24 ч, пленка не мутнеет;светостойкость - мик- ротрещины появляются через 5ОО ч старения. П р и м е р 4, Смесь 98 г 4ракции 20-190С продуктов пиролиза бензина, 1 г перекиси днкумйла и 1 г ванадиевой соли уксусной кислоты нагревают при 8 О С в течение 20 ч. После отгона получают 14 г смолы, имеющей температуру размягчения 65° С, цвет 1О, Свойства покрытий,. полученных из 4О%-ного раствора смолы в уайт-спирите: высыхаемость от пыли 2 ч; полное - 8 ч; твердость О,4;эластичное 1 мм;прочность на удар 5О кг, см, адгезия 25} содержание гель-фракции через 24 ч - 32%; водостойкость - за 24 ч пленка не мутнеет, светостойкость - микротрещины обнаружены через 50О ч старения. Примеры 5-1О выполнены по методике, описанной в примерах 1-4, и приводятся в табл, 2, Пример 11, Этот гфимер приводится для сравнения я описьгааег cmirea смол из фракции 2О-19О с с гфвменением однс лвшь гидроперекиси кумопа (без добавок сопи органической кислоты). 98 г фракции 2О-190с продукгов пи ролиза бензина, 2% гидроперекиси кумопа нагревают при 14О С в течение 15 ч и после отгона незапопвмеризовавшихся уг- леводородов получают 8j,5 Г смойы с молекулярным весом 7 5О; температуроИ раз мягчения 50 Ct цвет 21t pacTBOpmsiocTb в уайт-спирите - хорошая. Свойства псжрытий, получаемых из 4О%-ного раствора смолы в уайт-сп фите: высыхаемость лр степени 1-8 ч. До степени 3-24 ч; твер- дость 0,15fэластичность 3; прочность на удар - 25; адгезия - при надрезе вз 25 квадратов не разрушается 13.содер жание гельофракции через 24 ч- 11%| водостойкость - пленка мутнеет через 8 « светостойкость - микротрещины обнаружены через 5О ч старения. П р и м е р 12. описывает термический прсвдесс синтеза смоя из фракции 20-190 С в отсутствие инЕшв- 856 ируюшшс добавок (органической первкксш-и солей) органических кислот. 1ОО г фракции lO-lOO C продуктов шфолвза бензина нагревают при 140 С в геченке 15 час и после отгона незаполвмервзо вавшихся углеводородов получают 3,3% смолы, имеющей мопекулярвый вес 4ОО температуру размягчения 47 расгворвмость в уайт-спврвте удовлетвсрвтеяьная. СвсЛства В(жрытвй, полученных вз раствора смол в уайт-саврвге; высыхаемость до степени 1-2О qj до степенв 3-48 4J твердость О,05; элаотичиость З Арочность на уДар 15;адгвзвя - DP в надрезе вз 25 квадратов не разрушается 1О| содержание гель-фракцвв через 24 ч - 3 водостойкость пленка мутнеет через 5 ч; светостойкость - мвкротрещвны обнаружены через 24 ч, Првведенные сввдетельствук)т о высокЫ) эффективноств предлагаемой инвцвирующей системы - смеси органических перекисей и солей органвческих кислот.

Формула изобретения

Способ получения нефгеполимерных смоп пугем полимеризации жидких продуктов пиролиза нефтяных углеводородов при нагревании в присутствии инициатс эа, отличатощийся тем, что, с целью улучшения физико-механических свойств, смолы, упрощения технологии процесса и увеличения выхода смолы, в качестве жидкого продукта пиролиза используют фракцию пиролиза нефтяных углеводородов с температурой кипения С, а в качестве инициатора смесь органической перекиси с солями

органических кисуют при весовом соо1нс шении 5О:5О-95:5.

Источники информации, 1финятые во внимание при экспертизе

1,Алиев В. С., Альтман Н, Ei. Син-. тетические смолы из нефтяного сьфья. М-Л,, изд-во Химия, 1965, с. 89.

2,Исмайлов Р. Г., Мамедалиев Г, М., Алиев С, М. Исследования состава и превращения Продуктов высокотемпературного распада углеводородов нефти . Баку,

Аз ГОСУД.ИЗ-ВО, 1968, с. ЗО2-364.

3,Авторское свидетельство СССР

№ 138377J кл. С 08 F 240/00, 1960.

Авторы

Даты

1981-09-07—Публикация

1976-01-08—Подача