Изобретение относится к способу получения нефтеполимерных смол (НПС) - заменителей дорогих и дефицитных продуктов природного происхождения: растительных масел (в лакокрасочных материалах), канифоли и альбумина (в производстве бумаги), а также древесно-пирогенных и инден-кумароновых смол (в резиновых смесях в производстве резинотехнических изделий и модификации дорожных покрытий).

Известны способы получения НПС из фракций жидких продуктов пиролиза ионной и радикальной полимеризацией.

Недостатками метода радикальной термической полимеризации являются необходимость проведения процесса в жестких условиях: 225-235°C, 6-7 ч [АС СССР №1799876, МПК5 C08F 240/00, опубл. 07.03.1993, БИ №9] или большая продолжительность реакции: 15 ч при 160°C [АС СССР №861356, МПК5 C08F 240/00, опубл. 07.09.1981, БИ №33].

Инициированную полимеризацию проводят в менее жестких условиях, чем термическую, при температурах 120-140°C и длительности 8-12 часов, однако требуется использование опасного нестабильного перекисного инициатора - гидроперекиси изопропилбензола [АС СССР №952865, МПК5 C08F 240/00, C08F 212/08, C09D 3/733, опубл. 23.08.1982, БИ №31].

Известен способ полимеризации различных непредельных фракций жидких продуктов пиролиза под действием хлористого алюминия и его комплексов на основе спиртов, карбонильных соединений и воды [Патент РФ №2215752, МПК C08F 240/00, опубл. 10.11.2003, БИ №3]. В этом случае полимеризация протекает в мягких условиях, однако способ имеет недостатки. К недостаткам можно отнести сложность и опасность выполнения операции дезактивации каталитического комплекса оксидами этилена и пропилена, что связано с низкими температурами кипения, вспышки и воспламенения указанных дезактиваторов.

В качестве эффективных дезактивирующих агентов для данной каталитической системы могут быть использованы полифункциональные алифатические эпоксидные соединения - триглицидиловые эфиры полиоксипропилентриолов.

Задачей предлагаемого изобретения является улучшение экологичности процесса технологии получения НПС за счет изменения классов опасности - с 3 (для оксидов этилена и пропилена) на 4 для триглицидиловых эфиров полиоксипропилентриолов, устранения опасности взрыва, воспламенения при проведении процесса дезактивации компонентов каталитического комплекса оксидами олефинов. Уменьшение количества используемых полифункциональных эпоксидных соединений позволяет снизить издержки на их транспортировку, хранение и перемещение по технологическим потокам, на специальное оборудование для их хранения, а также добиться улучшения санитарно-гигиенических условий работы персонала.

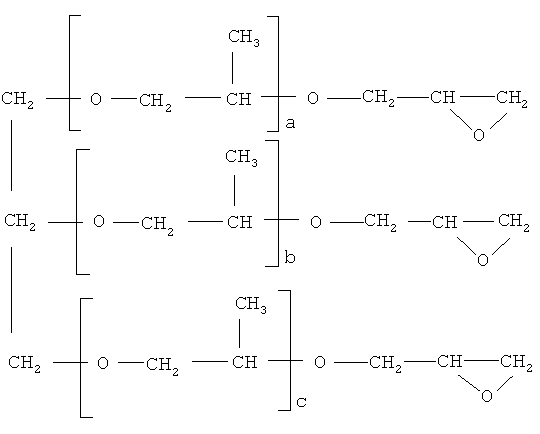

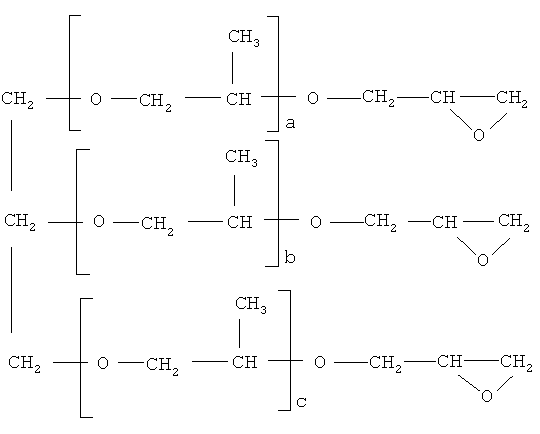

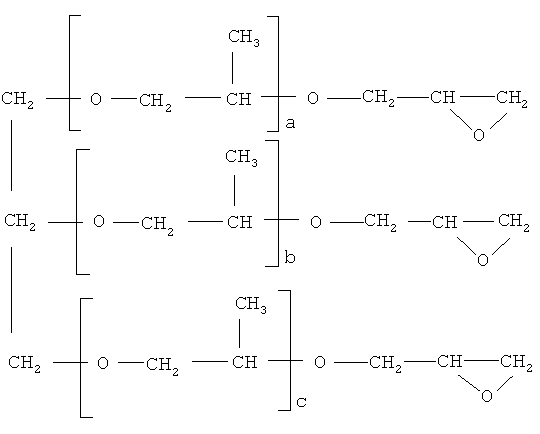

Поставленная задача решается за счет дезактивации каталитических комплексов состава AlCl3: спирт C1-C5: карбонильное соединение C2-C5: вода при мольных соотношениях, равных 10,0-98,0:0,9-5,2:1,7-7,0:1,0, по окончании полимеризации непредельных соединений жидких продуктов пиролиза прямогонного бензина с пределами выкипания 130-190°C в процессе получения нефтеполимерных смол триглицидиловыми эфирами полиоксипропилентриолов, выпускаемых под торговыми марками «Лапроксид 603», «Лапроксид 703» общей формулы:

где a, b, c=1-3,

с молекулярной массой 434-782, взятыми в эквимолярном соотношении по отношению к 100%-ному AlCl3 в составе каталитического комплекса, что соответствует эквивалентному количеству эпоксидных групп количеству - Cl при алюминии.

Полученные продукты взаимодействия триглицидиловых эфиров полиоксипропилентриолов с компонентами каталитических систем остаются в составе получаемой смолы и не требуют их отделения от основной массы смолы.

Использование предлагаемого способа позволяет:

1. Расширить ассортимент используемых реагентов для проведения безотходных каталитических процессов полимеризации жидких продуктов пиролиза.

2. Исключить использование соединений с низкой температурой кипения, вспышки и самовоспламенения.

3. Улучшить санитарно-гигиеническую и экологическую обстановку на производстве.

4. Снизить применяемый избыток используемого дезактивирующего агента за счет снижения его потерь при повышении температуры процесса.

В таблице представлены примеры синтезов и характеристики нефтеполимерных смол, полученных полимеризацией фракции с пределами выкипания 130-190°C с использованием каталитической системы AlCl3: спирт C1-C5: карбонильное соединение C2-C5: вода, равном 10,0-98,0:0,9-5,2:1,7-7,0:1. Дезактивация каталитического комплекса проведена триглицидиловыми эфирами полиоксипропилентриолов с молекулярной массой 434-782.

Пример 1

В термостатируемый реактор, снабженный гидрозатвором и мешалкой, при температуре 20…22°C в токе азота загружают 250,0 г фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°C, сюда же при перемешивании загружают 30,5 г раствора каталитического комплекса, содержащего: 26,85 г очищенного и осушенного толуола, 2,50 г безводного хлорида алюминия и 1,15 г промотора, что составляет 0,63 г н-бутанола, 0,49 г ацетона и 0,03 г воды. После загрузки каталитического комплекса реакционную массу перемешивают в течение 120 мин. По окончании этого при работающей мешалке подают 8,12 г триглицидилового эфира полиоксипропилентриола молекулярной массой 434. Затем из реактора при температуре 190-200°C и остаточном давлении 5 мм рт.ст. отгоняют непрореагировавшие углеводороды. Выход смолы составляет 95% от массы непредельных углеводородов, содержащихся в исходной фракции жидких продуктов пиролиза. Температура размягчения по КиШ - 89°C, цвет - 60 мг I2/100 мл KI, йодное число - 41,2 г I2/100 г.

Пример 2

В термостатируемый реактор, снабженный гидрозатвором и мешалкой, при температуре 20…22°C в токе азота загружают 250,0 г фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°C, сюда же при перемешивании загружают 26,5 г раствора каталитического комплекса, содержащего: 23,33 г очищенного и осушенного толуола, 2,50 г безводного хлорида алюминия и 0,67 г промотора, что составляет: 0,27 г метанола, 0,37 г ацетальдегида и 0,03 г воды. После загрузки каталитического комплекса реакционную массу перемешивают в течение 120 мин. По окончании этого при работающей мешалке подают 8,12 г триглицидилового эфира полиоксипропилентриола молекулярной массой 434. Затем из реактора при температуре 190-200°C и остаточном давлении 5 мм рт.ст.отгоняют непрореагировавшие углеводороды. Выход смолы составляет 95% от массы непредельных углеводородов, содержащихся в исходной фракции жидких продуктов пиролиза. Температура размягчения по КиШ - 92°C, цвет - 70 мг I2/100 мл KI, йодное число - 43,0 г I2/100 г.

Пример 3

В термостатируемый реактор, снабженный гидрозатвором и мешалкой, при температуре 20…22°C в токе азота загружают 250,0 г фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°C, сюда же при перемешивании загружают 26,80 г раствора каталитического комплекса, содержащего: 23,61 г очищенного и осушенного толуола, 2,50 г безводного хлорида алюминия и 0,69 г промотора, что составляет 0,51 г изопропилового спирта, 0,61 г метилэтилкетона и 0,03 г воды. После загрузки каталитического комплекса реакционную массу перемешивают в течение 120 мин. По окончании этого при работающей мешалке подают 8,12 г триглицидилового эфира полиоксипропилентриола молекулярной массой 434. Затем из реактора при температуре 190-200°C и остаточном давлении 5 мм рт.ст. отгоняют непрореагировавшие углеводороды. Выход смолы составляет 97% от массы непредельных углеводородов, содержащихся в исходной фракции жидких продуктов пиролиза. Температура размягчения по КиШ - 87°C, цвет - 40 мг I2/100 мл KI, йодное число - 47,5 г I2/100 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2395531C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2014 |

|

RU2553654C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2375380C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2016 |

|

RU2616187C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2359977C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2451694C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2326896C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2002 |

|

RU2218358C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2003 |

|

RU2235104C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2351613C1 |

Настоящее изобретение относится к способу получения нефтеполимерных смол. Описан способ получения нефтеполимерных смол, включающий полимеризацию непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С, в присутствии каталитического комплекса AlCl3: спирт C1-C5: карбонильное соединение C2-C5: вода при мольном соотношении, равном 10,0-98,0:0,9-5,2:1,7-7,0:1,0, отличающийся тем, что дезактивацию катализатора проводят триглицидиловыми эфирами полиоксипропилентриолов, выпускаемые под торговой маркой «Лапроксид 603», «Лапроксид 703» общей формулы:

где а, b, с=1-3,

с молекулярной массой 434-782, взятыми в эквимолярном соотношении к 100%-ному AlCl3 в составе каталитического комплекса, что соответствует эквивалентному количеству эпоксидных групп количеству -Cl при алюминии, продукты дезактивации остаются в составе нефтеполимерных смол. Технический результат - улучшение экологичности процесса технологии получения нефтеполимерных смол, устранение опасности взрыва, воспламенения при проведении процесса дезактивации компонентов каталитического комплекса. 1 табл.

Способ получения нефтеполимерных смол, включающий полимеризацию непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С, в присутствии каталитического комплекса AlCl3: спирт C1-C5: карбонильное соединение C2-C5: вода при мольном соотношении, равном 10,0-98,0:0,9-5,2:1,7-7,0:1,0, отличающийся тем, что дезактивацию катализатора проводят триглицидиловыми эфирами полиоксипропилентриолов, выпускаемыми под торговой маркой «Лапроксид 603», «Лапроксид 703» общей формулы:

где а, b, с=1-3,

с молекулярной массой 434-782, взятыми в эквимолярном соотношении к 100%-ному AlCl3 в составе каталитического комплекса, что соответствует эквивалентному количеству эпоксидных групп количеству -Cl при алюминии, продукты дезактивации остаются в составе нефтеполимерных смол.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2215752C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2002 |

|

RU2218358C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2003 |

|

RU2233846C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 1992 |

|

RU2057764C1 |

| JP 8301943 A, 19.11.1996. | |||

Авторы

Даты

2011-07-27—Публикация

2010-03-03—Подача