Предпосылки изобретения

Настоящее изобретение в основном относится к статорам для использования с насосами или электродвигателями с перемещающейся полостью, более конкретно к статору, содержащему, по меньшей мере, один преобразователь, и способам формирования и использования статора.

Насосы или электродвигатели с перемещающейся полостью, также называемые винтовыми насосами или электродвигателями, обычно включают в себя силовую секцию, состоящую из ротора с профилированной винтообразной наружной поверхностью, расположенного внутри статора с профилированным винтообразным каналом. Ротор и статор устройства с перемещающейся полостью работают в соответствии с принципом Муано, ранее раскрытым в патенте США №1892217, включенном в данном документе согласно ссылке.

При использовании в качестве насоса относительное вращение осуществляется между статором и ротором при помощи любого известного средства и участок профилированной винтообразной наружной поверхности ротора зацепляется с профилированным винтообразным каналом статора для образования уплотненной камеры или полости. При внецентровом повороте ротора внутри статора полость проходит в осевом направлении для перемещения любой текучей среды, присутствующей в полости.

При использовании в качестве электродвигателя источник текучей среды находится в полостях, образованных между ротором и статором. Давление текучей среды заставляет полость продвигаться и обеспечивать относительное вращение между статором и ротором. Таким образом, энергия текучей среды может преобразовываться в механическую энергию.

Так как насосы или электродвигатели с перемещающейся полостью основаны на уплотнении между поверхностями статора и ротора, одна или обе из этих поверхностей могут включать в себя упругий или регулируемый по размеру материал. Обычно, упругим материалом являлся относительно тонкий слой эластомера, расположенный на внутренней поверхности статора. Статор с тонким эластомерным слоем обычно называется тонкостенной или гладкостенной конструкцией.

Статор, облицованный равномерным или с одинаковой толщиной эластомерным слоем, ранее был раскрыт в патенте США №3084631 под названием «Винтовой шестеренчатый насос с компрессией статора». Известное решение включает в себя принцип впрыска эластомера в относительно узкую пустоту между корпусом статора с профилированным винтообразным каналом и стержнем (например, оправкой) с профилированной винтообразной наружной поверхностью. Затем, стержень удаляют после отверждения эластомера, и оставшееся устройство образует статор с эластомерной облицовкой. Эластомерный слой является, по существу, последним сформированным элементом.

Корпуса статора, упомянутые выше, содержат предварительно образованное профилированное винтообразное отверстие. Профилированное винтообразное отверстие обычно изготавливают с помощью способов, таких как раскатывание, горячая штамповка или распылительная штамповка, как описано в патенте США №6543132 под названием «Способы изготовления гидравлических забойных двигателей», включенном в данном документе согласно ссылке. Подобным образом, профилированное винтообразное отверстие может быть образовано с помощью экструзии металла, как описано в патенте США №6568076 под названием «Внутрипрофилированная трубка статора», включенном в данном документе согласно ссылке. Кроме того, различные способы горячего и холодного прессования металла, такие как прокатка, холодная раскатка или гидравлическая формовка, как описано в публикации международной заявки № WO 2004/036043 A1 под названием «Статоры насоса Муанро», включенной в данном документе путем ссылки, могут быть использованы для формирования корпуса статора с профилированным винтообразным каналом.

Корпус статора также может быть сформирован посредством образования профилированного винтообразного отверстия в относительно тонкой металлической трубке. Эта сформированная, металлическая трубка затем может быть сама использована в качестве корпуса статора с введенным внутренним эластомерным слоем, или сформированная металлическая трубка может быть вставлена во второй корпус с продольным каналом для образования корпуса статора. Корпус статора с профилированным винтообразным каналом также может быть сформирован с помощью другого процесса, такого как спекание или горячее изостатическое прессование порошковых материалов, например, металла, или профилированное винтообразное отверстие может быть непосредственно расточено в корпус.

Также желательно использовать преобразователи, включая датчики и приводные механизмы, в корпусе статора. Современные способы изготовления корпуса статора требуют сложной механической обработки и т.д., материала корпуса статора, которым обычно является сталь, и, следовательно, является непроводящим материалом для осуществления дополнительной механической обработки для включения преобразователей в готовое изделие. Как будет более полно описано в данном документе, включение преобразователей также может облегчить изготовление статоров целым рядом способов.

Для конкретного варианта осуществления забойного двигателя с перемещающейся полостью, используемого в буровых работах (например, гидравлический забойный двигатель), необходимо учесть, что пространство, имеющееся в распоряжении для устройств для измерения скважинных условий, ограничено. Рабочий участок обычного забойного устройства, включая электродвигатели, может быть относительно длинным, около 9 метров (30 футов) или более. За счет использования статора электродвигателя с перемещающейся полостью, который прежде не содержал измерительных устройств, в качестве носителя электронных устройств, таких как преобразователи, тогда ценное дополнительное пространство может потребоваться для более сложных бурильных забойных устройств.

Электродвигатели предпочтительно устанавливаются как можно ближе к буровому долоту, кроме того, пространство рядом с долотом особенно ценно из-за его близости к недавно пробуренному пласту. Преобразователи, такие как датчик, измеряющие релевантные данные по скважине как можно ближе к недавно пробуренному пласту, позволяют принимать лучшие и своевременные решения по размещению, т.е., регулировать направление бурения.

Кроме того, электродвигатели испытывают значительное напряжение и деформацию, в частности, пути нагружения через слой упругого материала (например, уплотнение), так как он эффективно противодействует крутящему моменту долота и любым усилиям от скважинных передач и опорных давлений. Например, некоторые электродвигатели могут выдавать сотни киловатт мощности в течение 200 часов или более при повышенных температурах около 150°C (300°F) или более.

Контроль состояния статора и/или пласта и новой буровой скважины, например температуры, деформации и давления, может обеспечить оценку существующих рабочих характеристик, например, сколько мощности может быть выработано, до того как электродвигатель может выйти из строя, как долго прослужит электродвигатель и другие вопросы подобной важности для дорогостоящих программ по бурению.

Размещение труб, проводов и/или других каналов, которые могут быть использованы для соединения в электрической, гидравлической и/или механической форме, было ранее раскрыто в известном уровне техники и хорошо известно специалистам в данной области техники, смотри, например, патентную заявку США №11/496562, которая включена в данный документ путем ссылки.

Краткое описание настоящего изобретения

Согласно изобретению создан способ формирования статора с профилированным винтообразным каналом, содержащий следующие стадии:

обеспечение стержня с профилированной винтообразной наружной поверхностью;

перемещение стержня внутри продольного канала корпуса;

заполнение пространства между профилированной винтообразной наружной поверхностью стержня и продольным каналом корпуса литым материалом в текучем состоянии;

инкапсулирование, по меньшей мере, одного преобразователя в литой материал;

отверждение литого материала.

Инкапсулирование преобразователя в литой материал может выполняться, когда литой материал находится в текучем состоянии.

Способ может дополнительно содержать удаление стержня из отвержденного литого материала.

Стержень может включать в себя рукав из упругого материала, расположенный на нем.

Способ может дополнительно содержать удаление стержня из рукава из упругого материала, удерживаемого внутри отвержденного литого материала.

Способ может дополнительно содержать создание сигнала датчиком температуры в литом материале.

Способ может дополнительно содержать размещение корпуса с компенсируемым давлением в литом материале перед отверждением.

Способ может дополнительно содержать размещение герметично уплотненного корпуса в литом материале перед отверждением.

Согласно изобретению создан статор, содержащий тело литого материала с профилированным винтообразным каналом и множество преобразователей, инкапсулированных в тело литого материала.

Каждый преобразователь может быть соединен с профилированным винтообразным каналом.

Тело литого материала может содержать аморфный слой.

Статор может дополнительно содержать рукав из упругого материала, расположенный в профилированном винтообразном канале.

Статор может быть статором устройства с перемещающейся полостью.

Тело литого материала может быть расположено в продольном канале корпуса.

Каждый преобразователь может включать в себя датчик. Каждый преобразователь может быть выбран из группы, состоящей из датчика давления, электрода, тензодатчика, датчика температуры, катушки энергогенерирующего устройства, магнита энергогенерирующего устройства, пьезоэлектрического генератора в соединении с профилированным винтообразным каналом, поршневого насоса, акселерометра, ударного датчика, магнетометра, инклинометра, датчика структуры, датчика удельного сопротивления, сейсмометра, электромагнитной индукционной катушки, электромагнитного устройства связи, датчика нагрузки, проволочного тензодатчика, оптоволокна и магнитореологического датчика.

Краткое описание чертежей

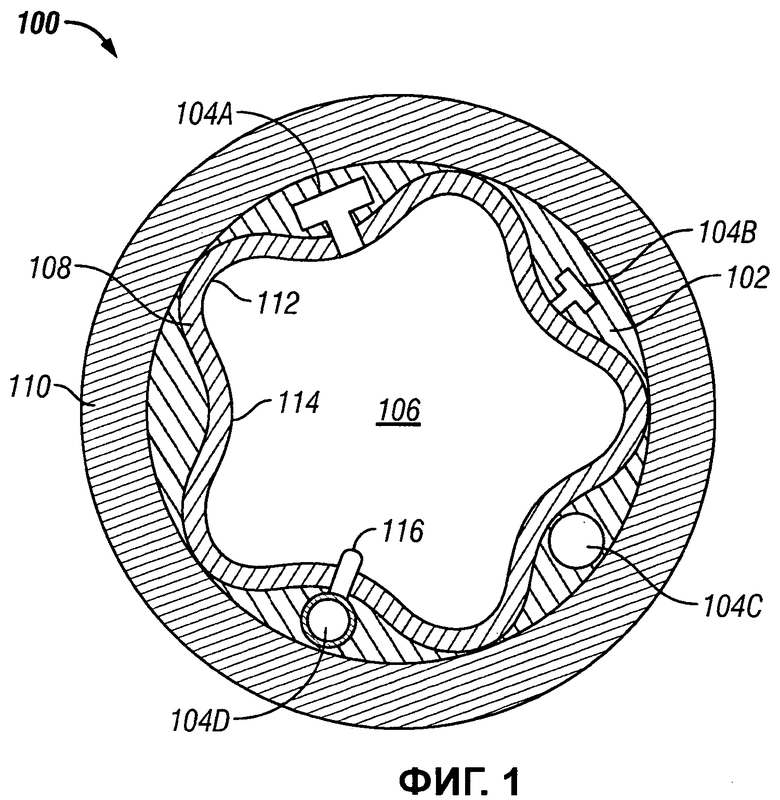

Фиг.1 изображает схематичный вид в разрезе статора содержащего тело литого материала и преобразователи, расположенные в нем, в соответствии с одним вариантом осуществления настоящего изобретения.

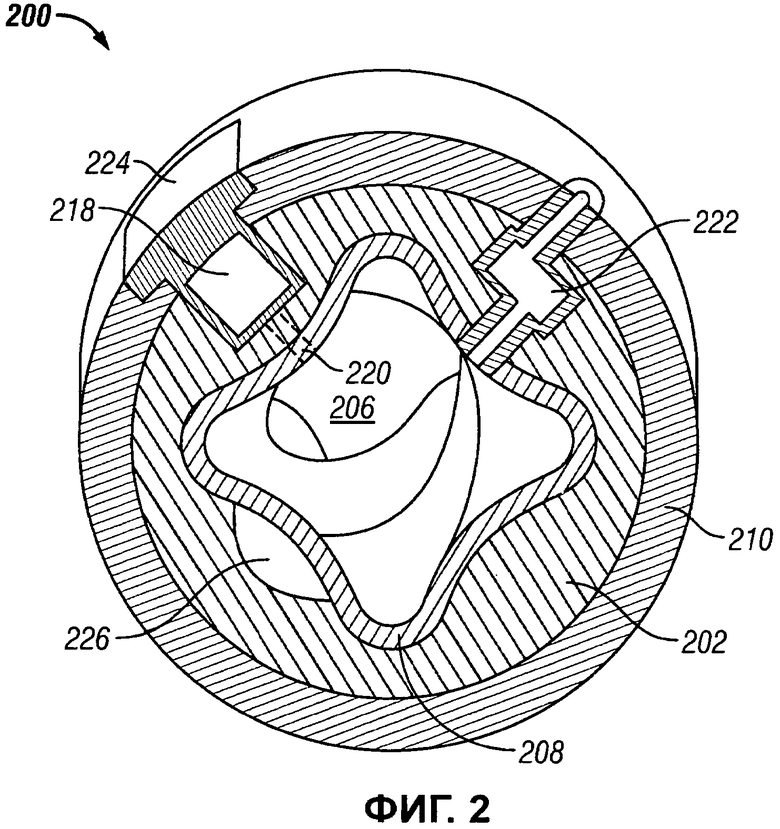

Фиг.2 - схематичный вид в разрезе статора, содержащего тело литого материала с корпусами, расположенными в нем, и полостью, образованной в нем, в соответствии с одним вариантом осуществления настоящего изобретения.

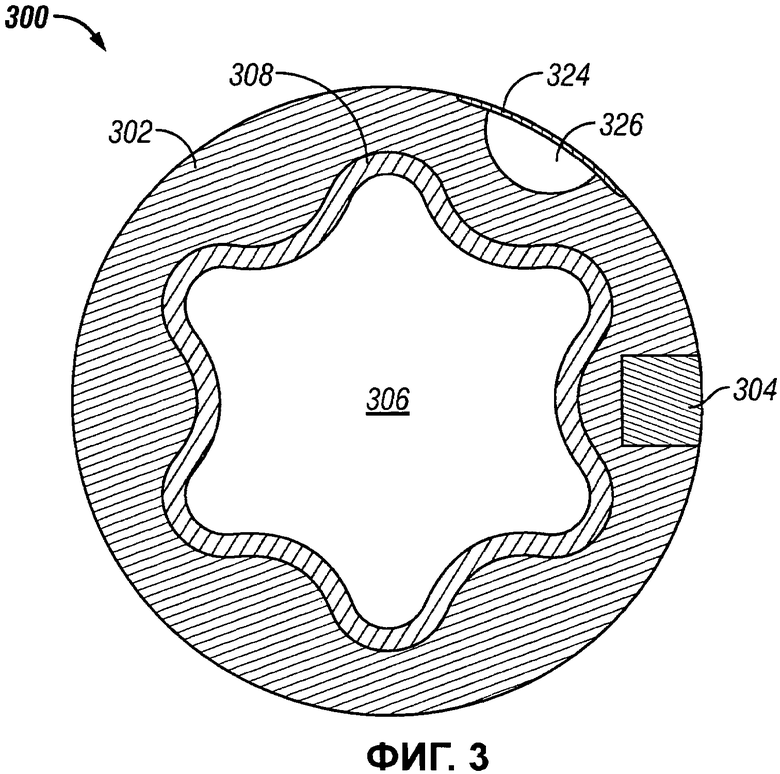

Фиг.3 - схематичный вид в разрезе статора, содержащего тело литого материала и преобразователь, расположенный в нем, в соответствии с одним вариантом осуществления настоящего изобретения.

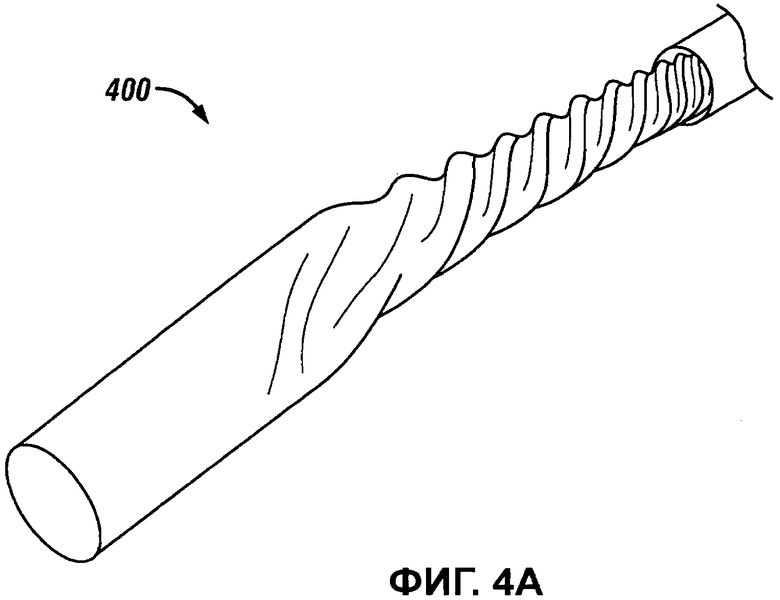

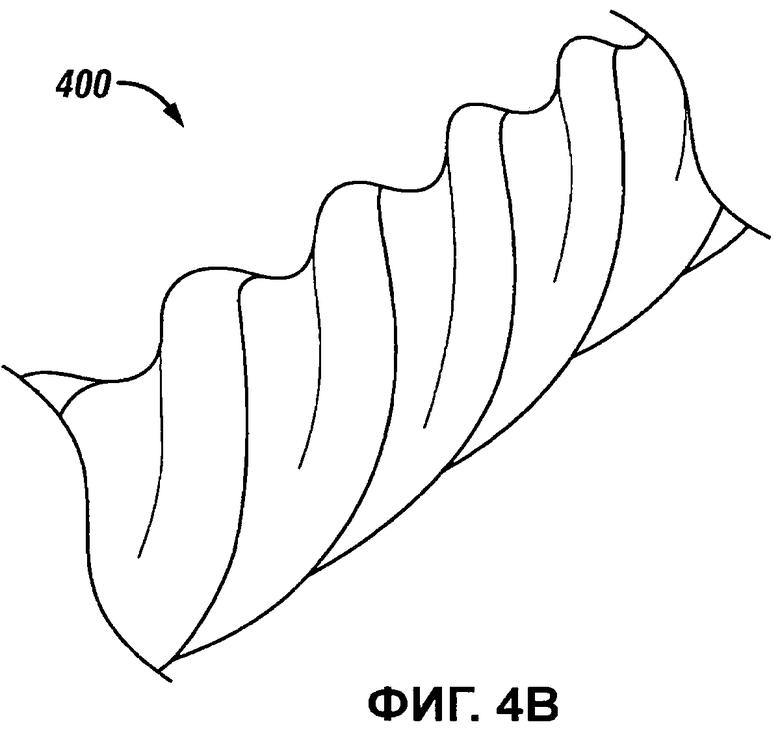

Фиг.4А - перспективный вид профилированной винтообразной трубки в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг.4В - перспективный вид в крупном плане профилированной винтообразной трубки на фиг.4А.

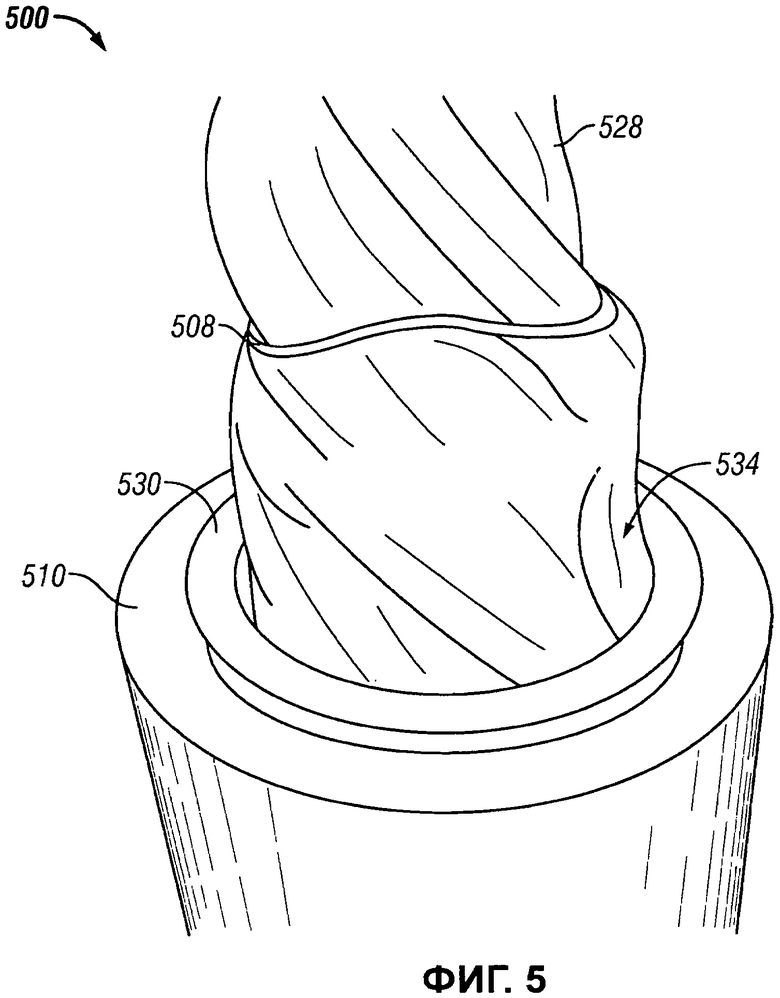

Фиг.5 - перспективный вид рукава из упругого материала, расположенного на стержне с профилированной винтообразной наружной поверхностью и внутри продольного отверстия корпуса, для формирования статора, облицованного упругим материалом, в соответствии с одним вариантом осуществления настоящего изобретения.

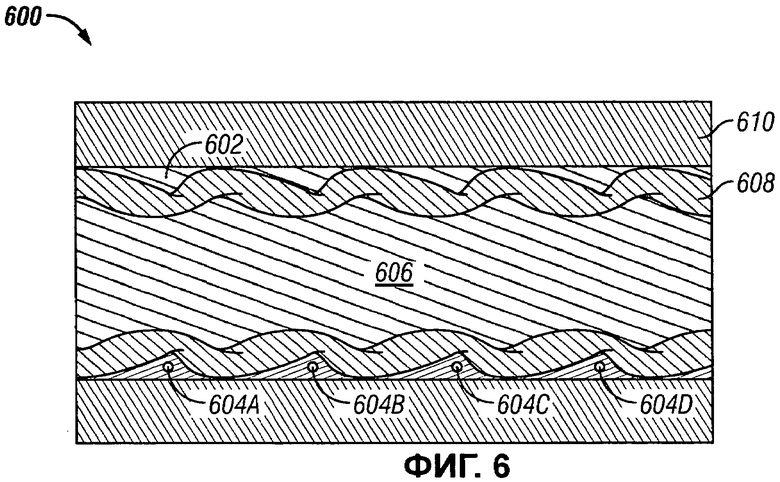

Фиг.6 - вид в продольном разрезе статора, содержащего тело литого материала с преобразователями, расположенными в нем, в соответствии с одним вариантом осуществления настоящего изобретения.

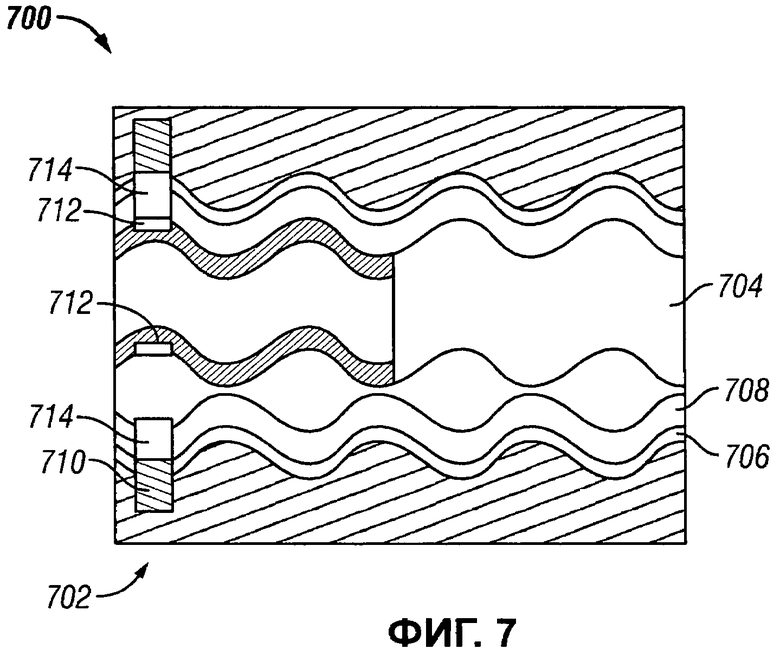

Фиг.7 - вид в продольном разрезе устройства с перемещающейся полостью, содержащего электропроводящую часть, в соответствии с одним вариантом осуществления настоящего изобретения.

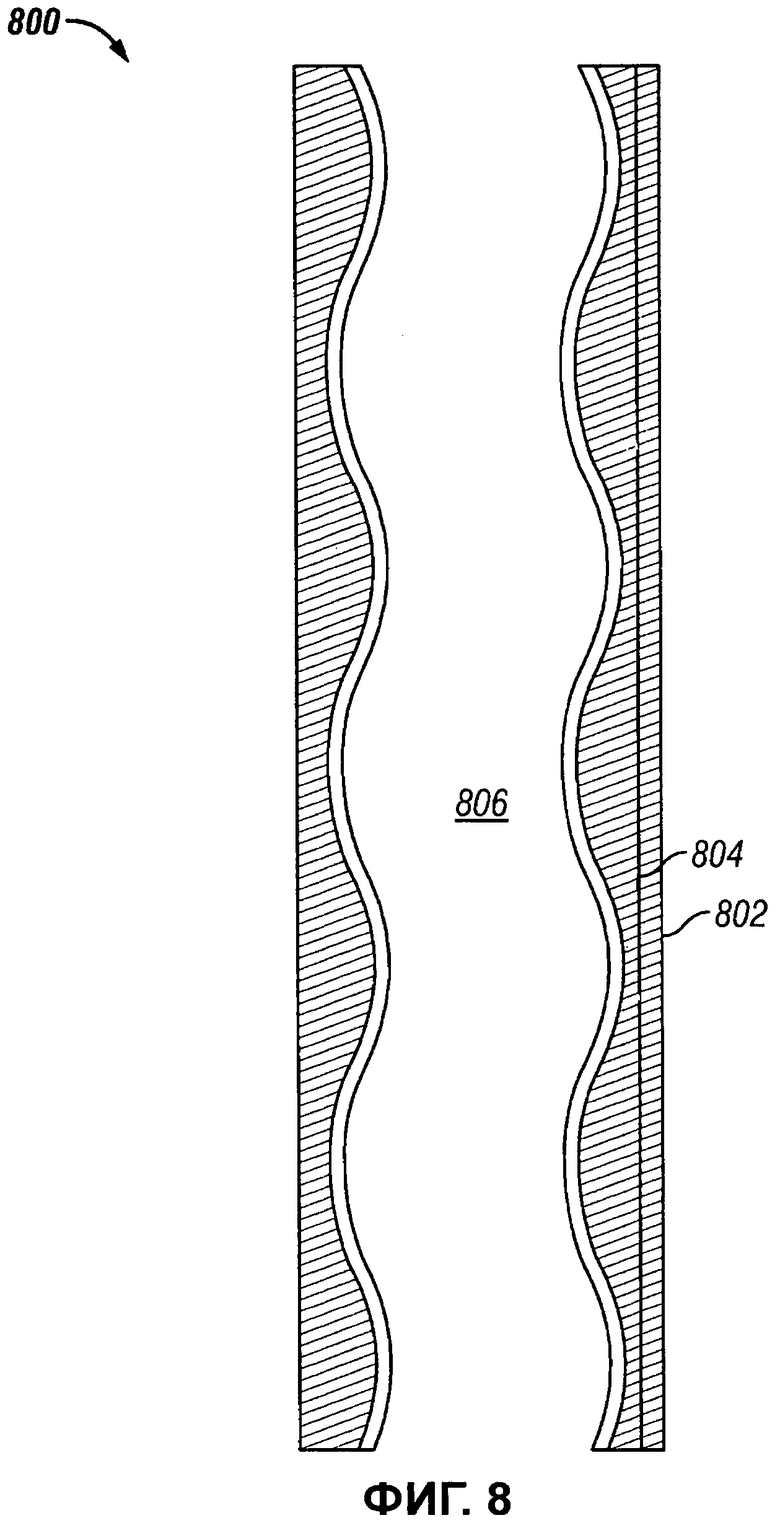

Фиг.8 - схематичный вид в продольном разрезе статора, содержащего тело литого материала и преобразователь, расположенный в нем, в соответствии с одним вариантом осуществления настоящего изобретения.

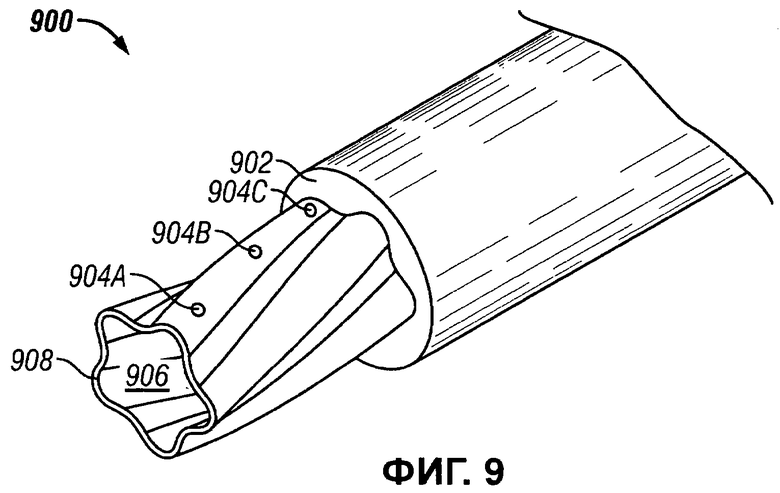

Фиг.9 - перспективный вид с частичным разрезом статора, содержащего тело литого материала с преобразователями, расположенными в нем, в соответствии с одним вариантом осуществления настоящего изобретения.

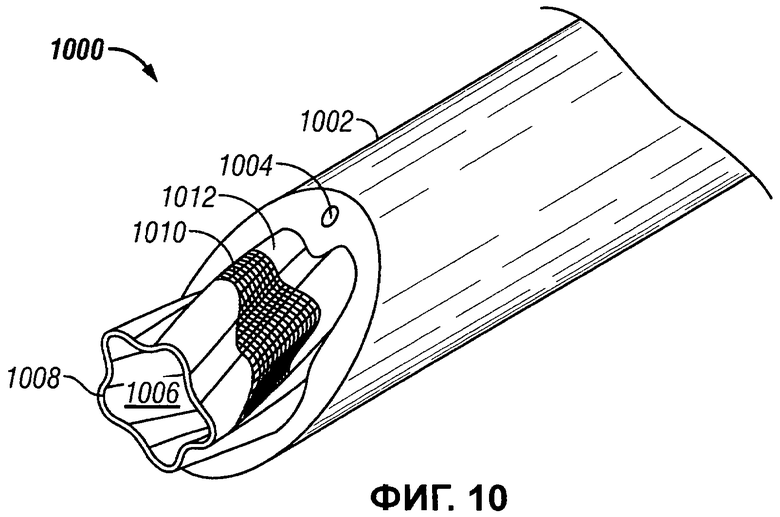

Фиг.10 - перспективный вид с частичным разрезом статора, содержащего рукав с преобразователями, расположенными в нем, в соответствии с одним вариантом осуществления настоящего изобретения.

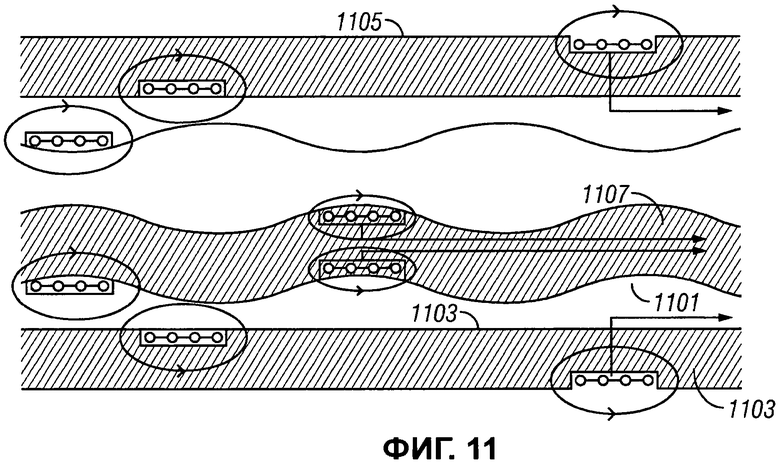

Фиг.11 - схематичный вид установки электромагнитных катушек в различных местоположениях или на статоре или роторе.

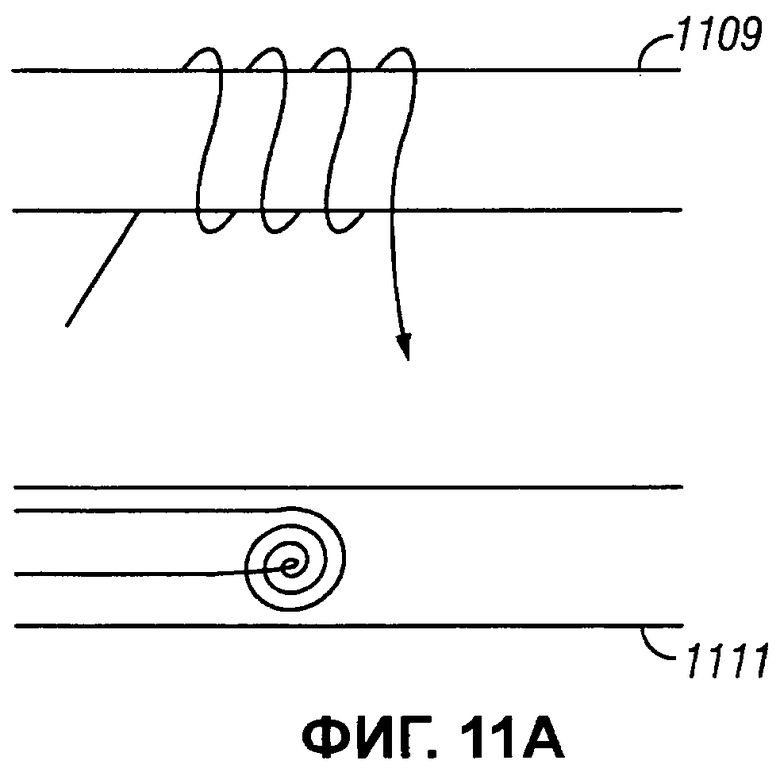

Фиг.11A - схематичный вид двух альтернативных способов установки, которые могут использоваться для установки электромагнитных катушек или на роторе или статоре.

Подробное описание изобретения

На фиг.1 показан статор 100, содержащий тело 102 литого материала и преобразователи 104A-104D, инкапсулированные в нем, в соответствии с одним вариантом осуществления настоящего изобретения. Хотя нижеследующее относится к статору забойного двигателя нефтяного промысла, оно представлено только в качестве примера. Способы и устройства, раскрытые в данном документе, в равной степени применимы в других отраслях и для других целей.

Использованный в данном документе термин «литой материал» относится к материалу, заливаемому в форму в расплавленном состоянии или текучем состоянии. Неотвержденный литой материал может находиться в текучем состоянии приблизительно при температуре и/или давлении, например, 21°С (70°F) и 101 кПа (14,7 фунт/кв.дюйм), соответственно.

Литым материалом может быть любой материал, пригодный для использования с устройством с перемещающейся полостью. Например, литым материалом может быть полимер или смесь полимеров. Одним неограничивающим примером полимера является жидкая эпоксидная смола High Temperature Mould Maker (C-1) фирмы Devcon U.K., которая рассчитана для использования до 260°С (500°F). Литым материалом может быть эпоксидная смола с металлическим наполнителем, керамическим наполнителем и/или наполнителем, из полимерных волокон, например, эти материалы могут использоваться в качестве матрицы, заключенной в литом материале. Неограничивающими примерами эпоксидных смол с металлическим наполнителем являются эпоксидные смолы с металлическим наполнителем, обычно известные как жидкий металл, и производятся фирмой ITW Devcon в Соединенных Штатах и фирмой Freeman Mfg. & Suply Co. в Соединенном Королевстве, например. Металлическими наполнителями, которые могут использоваться, являются сталь, алюминий и/или титан. Одним неограничивающим примером смолы с наполнителем из полимерных волокон является смола NovolacTM с наполнителем из поликарбонатного волокна и керамики фирмы Protech Centreform (Соединенное Королевство) Ltd., которые остаются устойчивыми до 240°С (460°F). Металлические наполнители или другие теплопроводящие материалы могут быть добавлены при желании для прочности и/или для отвода тепла, генерируемого в отверстии статора, на наружную поверхность трубки статора с целью охлаждения.

Другим типом литого материала является аморфный сплав, который является сплавом, имеющим аморфную атомную структуру (т.е., не кристаллическую). Аморфные сплавы сохраняют аморфную структуру после повторного предварительного нагревания.

Литой материал может отверждаться с течением времени и/или термоотверждаться, например. Множество концентрических слоев разных или подобных литых материалов могут использоваться. Литой материал может выбираться для предотвращения преждевременного износа с учетом текучей среды, которая может включать в себя другие твердые частицы, такие как буровой раствор для бурового долота, используемая для приведения в действие или прокачивания через устройство с перемещающейся полостью. Литой материал также может выбираться на основании требований к воздействию ожидаемой температуры, например, температуры в скважине.

В одном варианте осуществления литой материал формуется в заданную форму, и процесс формования позволяет располагать преобразователь (например, встраивать) внутри литого материала. Более конкретно, текучее свойство материала, в то время как корпус статора отливается, позволяет материалу приспосабливаться к тому, что расположено в форме. Это может обеспечивать непосредственную вставку преобразователя, корпуса, пресс-формы или другого устройства в текучий литой материал, который, затем, может быть отвержден в корпус из литого материала.

Следует отметить, что варианты осуществления, изображенные на чертежах, не обязательно даны в масштабе. Термин «преобразователь» относится к устройству, которое может преобразовывать энергию из одного вида в другой, даже если оба вида энергии относятся к одному и тому же домену энергии, например, механической, химической или электрической. Преобразователь может включать в себя устройства, которые объединяют виды энергии внутри домена, например, электромагнитная связная аппаратура. Один вариант осуществления электромагнитной связной аппаратуры описан ниже со ссылкой на фиг.7. Преобразователем может быть датчик и/или исполнительный механизм. Датчик обычно контролирует систему, а исполнительный механизм обычно устанавливает режим в системе. Преобразователь может включать в себя, но не ограничиваясь этим, датчик давления, электрод, тензодатчик, датчик температуры, катушку энергогенерирующего устройства, магнит энергогенерирующего устройства, пьезоэлектрический генератор, который может соединяться с профилированным винтообразным каналом статора, поршневой насос, акселерометр, ударный датчик, магнетометр, инклинометр, датчик структуры, датчик электрического удельного сопротивления, сейсмометр, электромагнитную индукционную катушку, электромагнитную связную аппаратуру, датчик нагрузки, проволочный тензодатчик, оптическое волокно, магнитореологический датчик или любое их сочетание. Следует понимать, что преобразователь, корпус, пресс-форма или другое устройство могут быть расположены на наружной поверхности статора или на части его тела литого материала, открытой на внутренней поверхности статора или часть его тела литого материала, например, в профилированном винтообразном канале, или, в качестве альтернативы, полностью заключен в теле литого материала. Преобразователь может быть беспроволочным, который известен в области техники. Антенна может быть расположена внутри корпуса из литого материала. Батарея или другое устройство для хранения и/или генерации энергии могут быть расположены на литом материале или заключены в нем.

В варианте осуществления на фиг.1 статор 100 содержит тело 102 литого материала, включающий в себя множество преобразователей 104А-104 В, инкапсулированных в нем. Статор 100 содержит профилированный винтообразный канал 106, проходящий в осевом направлении через него. Канал 106 наиболее ясно показан на фиг.2 и 6. Фиг.1 иллюстрирует пятилопастный профиль, однако статор, работающий в соответствии с принципом Муано, может иметь две лопасти. Например, вариант осуществления на фиг.2 иллюстрирует четырехлопастный статор 200. Один вариант осуществления профилированного винтообразного отверстия статора может иметь относительно большую длину шага (осевое расстояние одного поворота спирали на 360 градусов одной лопасти), например, длина шага от двух до двадцати раз больше длины основного диаметра отверстия.

Рукав 108, который может быть выполнен из упругого материала, например, эластомера, и наружная трубка 110, изображенные на фиг.1, являются необязательными. Чертежи иллюстрируют рукав и наружную трубку с постоянной толщиной, хотя каждый или оба могут иметь переменную толщину, как известно в области техники. Например, вершина 112 каждой лопасти рукава 108 может иметь меньшую толщину стенки, чем толщина каждой впадины 114, или наоборот (смотри рукав 308 на фиг.3, например).

Преобразователи 104A-104D могут быть расположены в любом местоположении в теле 102 литого материала. Преобразователь 104А соединен с профилированным винтообразным каналом 106 и включает в себя отверстие, которое проходит через рукав 108. Преобразователем 104А может быть пьезоэлектрический генератор, приводимый в действие потоком текучей среды через статор. Преобразователь 104 В включает в себя отверстие, которое заканчивается рядом с рукавом 108. В варианте осуществления, в котором рукав 108 является проницаемым для текучей среды или образован из материала, который может передавать давление в поперечном направлении, например, очень упругий материал, преобразователь 104В может показывать давление в канале 106. Если рукав 108 не является проницаемым или выполнен из материала, который не может передавать давление в поперечном направлении, преобразователь 104В может обнаруживать, утечку текучей среды из уплотненного канала 106, например, если рукав 108 имеет дырку. Преобразователь 104С полностью инкапсулирован в теле 102 литого материала. Преобразователем 104С является поршневой насос. В проиллюстрированном варианте осуществления поршневой насос 104D включает в себя исполнительный элемент 116. Во время эксплуатации наружная поверхность ротора (не показан), вращающегося в профилированном винтообразном отверстии 106 будет периодически контактировать с исполнительным элементом 116, который смещает поршень (поршни) или плунжер (плунжеры) для обеспечения подачи насосом. Гидравлическая мощность поршневого насоса 104D может использоваться, например, для приведения в действие исполнительного механизма.

Фиг.2 схематичный вид в разрезе статора 200, содержащего тело 202 литого материала с корпусами 218, 222, расположенными в нем, и полостью 226, образованной в нем, в соответствии с одним вариантом осуществления настоящего изобретения. Вариант осуществления на фиг.2 включает в себя рукав 208, который может быть выполнен из упругого материала, например, эластомера, и наружную трубку 210, каждый из которых является необязательным. Корпус может быть герметично уплотнен или скомпенсирован по давлению, как известно в области техники. Корпус 218, 222 может иметь любую форму и не ограничивается прямоугольными формами, изображенными на фиг.2. Корпус 218 может включать в себя канал 220 (показан пунктирной линией), проходящий через тело 202 литого материала в профилированный винтообразный канал 206 и/или к наружной поверхности тела 202 литого материала или статора 200. Корпус 222 проиллюстрирован с каналами, проходящими через тело 202 литого материала в профилированный винтообразный канал 206 и/или к наружной поверхности статора 200, например, для корпуса с компенсированным давлением. Корпус 218, 222 может быть выполнен из любого материала, например, полимера или металла. Преобразователь (не показан) может быть расположен в корпусе 218, 222 перед введением корпуса 218, 222 в тело 202 литого материала. В одном варианте осуществления корпус 218, 222 расположен в текучем литом материале перед отверждением литого материала. Если необходим доступ к корпусу 218, 222 и/или преобразователю, съемная панель 224 может быть включена в наружную трубку 210 и/или канал 206 (не показана). Съемная панель 224 может иметь любую форму и может быть прикреплена к статору 200 при помощи любых средств, например, сваркой, болтом, винтом, клеем и т.д. В варианте осуществления без наружной трубки 210, корпус 222 может включать в себя съемную панель (не показана) для уплотнения и/или для закрытия входного отверстия в корпусе 222 (или пустоте) с наружной поверхности. Следует понимать, что съемная панель (не показана) может использоваться для уплотнения и/или для закрытия входного отверстия в корпусе 222 (или пустоте) от канала 206.

Статор 200 на фиг.2 дополнительно имеет полость 226 в соединении с профилированным винтообразным каналом в теле 202 из литого материала и смежную с ним. Подобным образом, полость 226 может проходить через необязательный рукав 108, например, имеет общую границу с профилированным винтообразным каналом 206 в рукаве 108. Преобразователь может устанавливаться непосредственно в полости 226. Полость 226 может быть выполнена как зеркальное отображение, по меньшей мере, части преобразователя, например, для вмещения преобразователя с возможностью съема. Это может также использоваться для, по меньшей мере, частичного удержания преобразователя в теле 202 из литого материала. Полость 226 в теле 202 литого материала может включать в себя установку металлических крепежных деталей для закрепления преобразователя. Установочные металлические крепежные детали могут размещаться в текучем литом материале, и отверждение литого материала может соединять установочные металлические крепежные детали с телом 202 литого материала. Например, часть установочных металлических крепежных деталей будет проходить внутри тела 202 литого материала для формирования механического крепления с телом 202 литого материала. Пресс-форма, как известно в области техники, может использоваться для формирования полости 226. Пресс-форма может удаляться из тела 202 литого материала или может оставаться прикрепленной к телу 202 литого материала, например, когда статор 200 используется в качестве устройства с перемещающейся полостью. Пресс-форма может быть покрыта разделительной смазкой или выполнена из антипригарного материала, например, политетрафторэтилена, для облегчения удаления из корпуса из литого материала, например, отвержденного литого материала. Хотя не показано, полость. 226 может проходить к наружной поверхности тела 202 литого материала от профилированного винтообразного канала 206.

На фиг.3 показан статор 300, содержащий тело 302 литого материала и преобразователь 304, инкапсулированный в нем, в соответствии с одним вариантом осуществления настоящего изобретения. Статор 300 не включает в себя выборочно используемую трубку, расположенную по периферии в корпусе 302 из литого материала. Преобразователь 304 расположен рядом с наружной поверхностью тела 302 литого материала, которая является наружной поверхностью статора 300. Преобразователь 304 граничит с наружной поверхностью корпуса 302 из литого материала на фиг.3. Преобразователь 304 может быть расположен рядом с наружной поверхностью тела 302 литого материала, но полностью инкапсулирован в теле 302 литого материала. Статор 300 включает в себя выборочно используемый внутренний рукав 308. Статор 300 также включает в себя полость 326. Полость 326 может быть выполнена, как описано выше со ссылкой на фиг.2. Выборочно используемая съемная панель 324 может быть применена для уплотнения и/или закрытия отверстия полости 326 на наружной поверхности статора 300. Тело 302 литого материала может включать в себя корпус, расположенный в нем, без отхода от сущности настоящего изобретения.

На фиг.4А-5 показан способ формирования статора. Фиг.4А изображает перспективный вид профилированной винтообразной трубки 400 в соответствии с одним вариантом осуществления настоящего изобретения. Профилированная винтообразная трубка может использоваться в качестве рукава, например. Фиг.4В изображает вид профилированной винтообразной трубки 400 на фиг.4А, более ясно иллюстрирующий выступы и впадины профилированной винтообразной формы. Фиг.5 изображает перспективный вид рукава 508 из упругого материала, например, рукава 400 на фиг.4А-4В, расположенного на стержне с профилированной винтообразной наружной поверхностью и внутри продольного канала корпуса 510 для формирования статора 500 с облицовкой из упругого материала в соответствии с одним вариантом осуществления настоящего изобретения. Как использовано в данном документе, термин «упругий» относится к любому материалу, способному, по существу, возвращаться в исходную форму или положение, как после сжатия, например, эластомеру, каучуку, например, нитрилу или силикону, пропилену, фтороуглеводороду, уретану или полиуретану. Упругий материал может иметь твердость менее, чем около 90 по твердомеру или твердость по шкале Шора А. В качестве альтернативы, упругий материал может состоять из полимера, имеющего температуру стеклования, приближающуюся к ожидаемой рабочей температуре электродвигателя с перемещающейся полостью, для обеспечения удержания полимером своей твердости до использования в стволе скважины, где такая температура будет достигаться. Упругость полимера выше такой температуры будет достаточной для обеспечения эффективной работы электродвигателя, как более полно описано в заявке №92.1174, поданной в то же день, и включенной в данный документ путем ссылки.

Корпус 510 может, по меньшей мере, частично обеспечивать механическую опору для тела литого материала во время использования в качестве устройства с перемещающейся полостью. Процесс отверждения может соединять тело литого материала (например, слой литого материала) с корпусом 510. В качестве альтернативы, тело литого материала может быть выполнено на наружной форме (не показана) и после отверждения литого материала соединено с корпусом 510 для формирования статора, как показано на фиг.3. Корпусом 510 может быть трубка (например, 110 на фиг.1 и 210 на фиг.2), более конкретно, металлическая трубка.

В одном варианте осуществления изготовления статора использован рукав 508 с профилированным винтообразным каналом. Рукав 508 может удерживать профилированную винтообразную форму без наружной опоры, или отверждение текучего литого материала вокруг рукава может удерживать профилированную винтообразную форму, как описано дополнительно ниже, посредством использования опорного стержня 528 во время отверждения и/или размещения рукава 508 в корпусе 510 (например, форме).

Трубка 508 с профилированным винтообразным каналом может быть сформирована с помощью любого средства, известного в области техники. Профилированная винтообразная внутренняя поверхность обеспечена трубкой 508, и, таким образом, в данном варианте осуществления профилированная винтообразная внутренняя поверхность не должна предварительно формироваться в корпусе статора и, затем, покрываться эластомером, как обычно делается в известном уровне техники. Например, если рукав 508 из упругого материала образован посредством расположения цилиндрической трубки из полуотвержденного упругого материала на стержне 528, стержень 528 предпочтительно остается внутри трубки из упругого материала, по меньшей мере, до полного затвердевания литого материала для удержания профилированной винтообразной формы за счет упругости полуотвержденного упругого материала в цилиндрической, и, таким образом, непрофилированной винтообразной форме. Короче, стержень 528 будет изначально иметь форму рукава 508. Кроме того, при формировании эластомерного слоя посредством впрыска, как в известном уровне техники, эластомерный слой является, по существу, последним сформированным элементом. Настоящее изобретение обеспечивает формирование слоя 508 из упругого материала одного из первых элементов, формируемых при создании статора, облицованного упругим материалом.

После формования трубку (например, рукав) 508 располагают внутри продольного канала корпуса 510, изображенного в виде трубки. Корпус 510 может быть простой цилиндрической трубкой, как показано на чертежах, или иметь любую другую форму или тип с внутренним или наружным диаметром, и не ограничивается трубчатой формой. Корпус 510 может иметь профилированную винтообразную внутреннюю и/или профилированную винтообразную наружную поверхность или любой тип сложной внутренней геометрии, если так необходимо. Внутренний и наружный диаметр или профиль продольного отверстия корпуса 510 и внутренний и наружный диаметр или профиль рукава 508 могут независимо иметь любой размер или форму при условии, что рукав 508 может быть расположен внутри корпуса 510.

Когда корпус 510 и рукав 508 находятся в заданном положении в данном варианте осуществления, текучий литой материал размещают в пространстве 534, образованном между наружной поверхностью рукава 508, который не обязательно должен иметь профилированную винтообразную наружную поверхность, как показано, и продольным каналом корпуса 510. В одном варианте осуществления литой материал находится в текучем состоянии при размещении в пространстве 534 и может быть отвержден позже под действием тепла, давления, в течение времени и т.д. Для сохранения текучего или, в противном случае, не полностью отвержденного литого материала в продольном отверстии корпуса 510, можно уплотнить, по меньшей мере, дистальный конец пространства 534 между наружной поверхностью рукава 508 и продольным каналом корпуса 510.

Литой материал может соответствовать любой форме наружной части рукава 508 для заполнения всей пустоты. Литой материал может быть любым материалом, пригодным для использования с устройством с перемещающейся полостью. Металлические наполнители или другие теплопроводящие материалы могут быть добавлены при желании для отвода тепла, генерируемого в отверстии статора, на наружную поверхность трубки статора для более эффективного охлаждения.

Литой материал может быть способным к отверждению посредством, например, термоотверждения. Можно использовать множество концентрических слоев из разных или подобных литых материалов. Литой материал может быть выбран с учетом текучей среды, которая может включать в себя другие твердые частицы, например, обломки породы, откалываемые долотом, используемой для приведения в действие, или закачиваться устройством с перемещающейся полостью. Литой материал может выбираться на основании любых требований к воздействию температуры, например, температуры текучей среды в скважине.

Если необходимо дополнительное сцепление между рукавом 508 и литым материалом, может быть нанесен связующий агент, например, грунтовочное покрытие, на наружную поверхность рукава 508 перед введением в продольное отверстие корпуса 510. Если необходимо дополнительное сцепление между корпусом 510 и литым материалом, обдирка поверхности или связующий агент, например, грунтовочное покрытие, могут быть использованы на внутренней поверхности корпуса 510 перед введением в него рукава 508. По меньшей мере, одна канавка (не показана) может быть обработана на станке на внутренней поверхности продольного отверстия корпуса 510 для обеспечения механической блокировки между корпусом 510 и литым материалом. Если необходимо удаление корпуса 510, отверстие корпуса 510 может быть покрыто разделительной смазкой или выполнено из антипригарного материала, например, политетрафторэтилена для облегчения удаления.

Как раскрыто в известном уровне техники и, в частности, в патентной заявке США №11/496562, включенной в данном документе путем ссылки, труба, проводник и/или канал могут быть отлиты в пустоту между корпусом 510 и рукавом 508 (например, в одном варианте осуществления труба из упругого материала). Труба, проводник и/или канал в корпусе из отлитого материала могут соединяться с преобразователем, расположенным в корпусе из отлитого материала. Труба и/или проводник могут быть расположены на наружной стороне слоя корпуса из литого материала. Рукав 508 может быть, по меньшей мере, частично неотвержденным материалом. По меньшей мере, частично неотвержденный рукав 508 может быть отвержден одновременно с литым материалом. Замыкающее кольцо 530 может быть расположено на проксимальном конце продольного отверстия корпуса 510 в центре рукава 508 и/или стержня 528 внутри продольного отверстия.

В другом варианте осуществления рукав 508 имеет конструкцию, выбираемую для поддержания профилированной винтообразной формы и/или противодействия деформации, когда литой материал расположен в пустоте 534. В таком варианте осуществления использование стержня 528 во время формирования статора 500 является необязательным.

Стержень 528 может использоваться без рукава 508. В одном варианте осуществления стержень 528 перемещается в отверстие корпуса 510, и текучий литой материал добавляется в пространство 534 между корпусом 510 и стержнем 528. При полном отверждении литого материала стержень 528 удаляют, например, подобно вывинчиванию болта из гайки, для открытия профилированного винтообразного отверстия, образованного непосредственно в литом материале. Если необходимо удаление стержня 528, его профилированная винтообразная наружная поверхность может быть покрыта разделительной смазкой или выполнена из антипригарного материала, например, политетрафторэтилена. Стержень 528 может быть выполнен из хрупкого или одноразового материала, который может ломаться, плавиться, химически растворяться и т.д., для удаления из профилированного винтообразного отверстия, образованного в литом материале. Такой статор может использоваться, в том виде как есть или покрытым, например, посредством впрыска эластомера, как делается обычно в области техники. При желании, формирование статора может включать в себя удаление корпуса 510 из литого материала, например, статора 300 на фиг.3.

На фиг.6 показан статор 600, содержащий тело 602 литого материала с преобразователями 604A-604D, инкапсулированными в нем, в соответствии с одним вариантом осуществления настоящего изобретения. Преобразователи 604A-604D могут быть распределены вдоль осевой длины статора 600 и/или по периферии относительно продольной оси статора. Преобразователи 604A-604D могут быть распределены на одинаковом или разном расстоянии друг от друга вдоль статора.

На фиг.7 показано устройство 700 с перемещающейся полостью, содержащее электропроводящую часть 702, в соответствии с одним вариантом осуществления настоящего изобретения. Устройство 700 включает в себя ротор 704 с профилированной винтообразной наружной поверхностью, расположенной в профилированном винтообразном канале статора 706, с рукавом 708, расположенным между ними. В одном варианте осуществления рукав 708 выполнен из упругого материала. Проиллюстрированный вариант осуществления изображает рукав 708, соединенный впритык с профилированным винтообразным каналом статора 706. Рукав 708 может соединяться впритык с профилированной винтообразной наружной поверхностью ротора 704 без отхода от сущности настоящего изобретения. Статор 706 может содержать корпус из литого материала.

В одном варианте осуществления электропроводящая часть 702 включает в себя электропроводящее кольцо 710 в теле литого материала статора 706, ротор 704, содержащий наружную поверхность со вторым электропроводящим кольцом 712, расположенным на ее периферии, и промежуточную, кольцевую часть 714 рукава 708, выполненную из проводящего материала, для соединения первого и второго электропроводящих колец 710 и 712. Рукав 708 может быть выполнен из упругого материала и включать в себя проводящий материал, например, углерод. В одном варианте осуществления частицы углерода заключены внутри рукава 708, который может быть выполнен из непроводящего материала. Электропроводящее кольцо 710 может быть расположено в теле литого материала статора 706, когда литой материал находится в текучем состоянии. Электропроводящее кольцо 710 может быть расположено по периферии в отверстии статора 706. Проводник или другое средство передачи могут передавать энергию каждому проводящему кольцу 710, 712 и/или отводить энергию от них.

В другом варианте осуществления элементом 710 может быть один из магнита или катушки энергогенерирующего устройства, и элементом 712 может быть другой. Относительное вращение между ними может генерировать электричество. В данном варианте осуществления может быть желательным обеспечение подходящих характеристик удельного сопротивления литого материала. Устройство 700 с перемещающейся полостью может включать в себя промежуточную кольцевую часть 714.

На фиг.8 показан статор 800, содержащий тело 802 литого материала и преобразователь 804, инкапсулированный в нем, в соответствии с одним вариантом осуществления настоящего изобретения. Преобразователь 804 проходит вдоль осевой длины отверстия 806. Преобразователем 804 может быть проволочный тензодатчик или, по меньшей мере, например, одно оптоволокно. Преобразователь 804 может проходить в винтообразном канале вдоль отверстия 806.

Некоторые неограничивающие примеры использования статора, содержащего корпус из литого материала, с, по меньшей мере, одним преобразователем, инкапсулированным в нем, будут описаны далее. Преобразователи включают в себя как датчики, так и исполнительные механизмы. В одном варианте осуществления датчик, расположенный в теле литого материала, может контролировать или проверять состояние исправности статора. Это может быть выполнено во время использования статора (например, использования в качестве гидравлического забойного электродвигателя) или во время технического обслуживания и ремонта.

Статор, содержащий тело литого материала с, по меньшей мере, одним преобразователем, инкапсулированным в нем, может, например, обеспечить нижеследующие использования. По меньшей мере, одним преобразователем может быть датчик температуры, давления, тензодатчик, датчик нагрузки и т.д., используемый во время формирования статора. Сигнал с датчика температуры, давления, тензодатчика, датчика нагрузки и т.д., статора может быть использован для контроля отверждения литого материала. Контроль может осуществляться в реальном времени или на основании журнала регистрации данных. В одном варианте осуществления тепло подводится к литому материалу для отверждения. Сигнал с датчика температуры в литом материале может указывать состояние отверждения. Может использоваться один датчик или множество датчиков. Например, регулируя тепло, подводимое к литому материалу, можно обеспечивать заданную температуру (или распределение температуры) в литом материале, и/или регулируя давление, прикладываемое к литому материалу, можно создавать заданное давление (или распределение давления).

Датчик в литом материале может использоваться для обнаружения неоднородности структуры в статоре. Например, статор может быть нагрет до заданной температуры, и сигнал возвращается с, по меньшей мере, одного датчика температуры в литом материале. Сигнал может сличаться с.температурными сигналами с других датчиков температуры, расположенных в литом материале, или опорным сигналом. Опорным сигналом может быть ожидаемый сигнал, когда отсутствует неоднородность структуры. Например, можно контролировать теплообмен через литой материал с помощью датчика (датчиков) температуры, и это можно сравнивать с известной моделью, т.е., любые дефекты или пустоты будут нарушать измерения.

Датчик в литом материале может использоваться для отливки или сборки статора и/или для контроля или сборки ротора и статора для формирования устройства с перемещающейся полостью. Сигнал деформации, давления, нагрузки и/или температуры может быть получен с соответствующего датчика (датчиков), расположенного в корпусе из литого материала. Сигнал деформации, давления, нагрузки и/или температуры, созданный во время вставки ротора в профилированное винтообразное отверстие статора может сравниваться с опорным сигналом для определения любой нежелательной величины зазора между ними.

Подобным образом, сигнал деформации, давления, нагрузки и/или температуры, созданный во время вращения ротора в профилированном винтообразном канале статора (например, во время использования в качестве устройства с перемещающейся полостью) может сравниваться с опорным сигналом для определения отклонения между ними. Отклонение сигнала от опорного сигнала может соответствовать нежелательной величине зазора вследствие износа, неисправных частей и т.д., и/или соответствовать любому повреждению устройства с перемещающейся полостью, например, повреждению рукава из упругого материала между ротором и статором. Опорным сигналом может быть первый сигнал, который затем может сравниваться с последующим вторым сигналом для определения отклонения между ними. Предыдущие способы могут использоваться в статоре с точной прессовой посадкой, как известно в области техники, например, рукав из упругого материала, по меньшей мере, частично сжимается во время вращения ротора в профилированном винтообразном канале статора.

Множество датчиков давления может быть распределено вдоль профилированного винтообразного канала и в соединении с ним. В одном варианте осуществления датчики давления распределены вдоль единственной длины шага, например, вдоль винтовой траектории, описываемой одной лопастью, как показано схематично ссылочными позициями 904А-904С на фиг.9. Датчик давления будет использоваться для проверки герметичности полости внутри собранного электродвигателя. Полостью является пространство между ротором и статором. Полость имеется на каждом шаге и перемещается вдоль устройства для эффективного перемещения пробки текучей среды. Статор может содержать один датчик на каждом шаге, например, датчики давления для обеспечения распределения давления вдоль устройства с перемещающейся полостью, т.е., для проверки утечки и/или величины зазора между ротором и статором.

Дополнительно или в качестве альтернативы, датчики давления, нагрузки, крутящего момента и т.д., могут использоваться для проверки величины зазора и/или характеристик как во время изготовления, так и работы в качестве устройства с перемещающейся полостью (например, в наклонной скважине). Сигнал, соответствующий давлению, нагрузке и/или крутящему моменту вдоль статора, может обеспечить оценку выходной мощности, например, в качестве электродвигателя с перемещающейся полостью. Полость является пространством между ротором и статором, и на каждом шаге имеется закрытая полость. Эта полость перемещается вдоль профилированного винтообразного отверстия статора, эффективно перемещая пробку текучей среды, но датчики закреплены в статоре. При расчете кпд электродвигателя измерения давления с датчиков, например датчиков 904A-904D, берутся на каждом шаге и на основании знания геометрии электродвигателя можно рассчитать взаимодействие крутящего момента каждой полости под давлением.

Если датчики распределены вдоль статора, можно определить, где возникает проблема, т.е., на котором шаге полости. В одном варианте осуществления тензодатчик, например, 804 на фиг.8, может измерять реактивный крутящий момент статора 800 от полости под давлением. Подобным образом, если происходит утечка из одной полости в другую, это будет обнаруживаться в измерениях давления с любых датчиков давления, например, датчиков 904A-904D на фиг.9 в соединении с профилированным винтообразным каналом. Причиной утечки между полостями может быть износ или повреждение или статора, например, покрытие из упругого материала или ротора. Данная информация может быть объединена со скоростью потока в статор 800 и частотой вращения (например, об/мин) между ротором и статором (например, определяется на основании периодических показаний датчика) для определения коэффициента полезного действия.

Со ссылкой на фиг.1-9 ниже описаны способы использования, но не следует ограничиваться изображенными вариантами осуществления. В одном варианте осуществления может быть создан опорный сигнал датчика, например, 104А-104С на фиг.1. Например, отверстие 106 статора может находиться под выбранным давлением, и сигнал с датчика (датчиков) при выбранном давлении может быть опорным сигналом давления. Дополнительно или в качестве альтернативы, канал 106 статора может быть нагрет до выбранной температуры, и сигнал с датчика (датчиков) при выбранной температуре может быть опорным сигналом температуры. Фактическое давление и/или температура статора 100 с датчика (датчиков), например, 104А-104С, при воздействии выбранным давлением и/или температурой, соответственно, могут сравниваться с опорными сигналами. Любое отклонение между ними может указывать на неоднородность структуры статора 100, например, целостности литого материала 102 и/или упругого материала 108.

Множество датчиков может быть распределено вдоль статора, например, датчики 904A-904D, изображенные схематично на фиг.9. Сигнал с первого датчика может сравниваться с сигналом другого датчика (датчиков) для определения любого отклонения между ними. Отклонение может указывать на повреждение статора (например, трещина в нем, обнаружение повреждения слоя упругого материала/уплотнения, износ ротора/статора) и/или наличие пробки текучей среды в варианте осуществления датчика давления. Сравнение параллельных сигналов может обеспечить контроль вдоль заданной длины статора. Например, датчики давления и/или тензодатчики заделаны в слой из литого материала, сигнал (сигналы) с них могут использоваться для указания крутящего момента и/или характеристики мощности электродвигателя, как описано в данном документе.

Способ сборки ротора или статора устройства с перемещающейся полостью может включать в себя создание сформированного опорного сигнала при правильном введении ротора (например, с соответствующими допусками) в профилированное винтообразное отверстие статора. Опорным сигналом датчика может быть сигнал давления, деформации, температуры и т.д. Действительный сигнал с датчика во время сборки и/или после нее может сравниваться с опорным сигналом, причем расхождение соответствует нежелательной величине зазора.

Подобным образом, датчик давления, деформации, температуры и т.д., может использоваться для контроля устройства с перемещающейся полостью или его статора. В одном варианте осуществления опорный сигнал датчика, например, 104А-104С, соответствующий заданной величине зазора, может формироваться, например, когда устройство с перемещающейся полостью работает правильно. Таким образом, во время использования устройства с перемещающейся полостью состояние статора 100, который может включать в себя слой 108 из упругого материала, может определяться с помощью датчика (датчиков). Например, первый сигнал с датчика может сравниваться со вторым последующим сигналом с датчика, и любое изменение может указывать на нежелательную величину зазора и/или повреждение статора. Специалист в данной области техники должен понимать, что степень изменения, соответствующая нежелательной величине зазора и/или повреждению статора, может быть определена, т.е., относительно небольшие отклонения в сигналах не обязательно указывают на нежелательную величину зазора и/или повреждение статора. Варианты осуществления настоящего изобретения могут быть использованы для создания системы контроля в реальном времени.

Варианты осуществления настоящего изобретения могут использоваться для создания эффективной периодической профилактической проверки. Сигнал с датчика (датчиков) нового устройства с перемещающейся полостью, например, гидравлический забойный двигатель, принимается и, затем, сравнивается для определения ухудшения характеристик после использования. Если гидравлический забойный двигатель имеет проблемы, генерируемое тепло может служить признаком неизбежного отказа, например, в качестве монитора двигателя. Выходная мощность устройства с перемещающейся полостью также является причиной генерации тепла, т.е., отличительным характерным признаком. Этот профиль температур может определяться и потом сравнивается с сигналом с датчика (датчиков) температуры для определения любого повреждения и/или приближения выходной мощности устройства с перемещающейся полостью.

Датчиком может быть датчик осевой нагрузки, который может указывать нагрузку на статор. Нагрузка на статор может соответствовать нагрузке на долото, когда устройством с перемещающейся полостью является гидравлический забойный двигатель, прикрепленный к буровому долоту.

Датчиком может быть акселерометр, ударный датчик, магнетометр и т.д., для измерения движения статора и/или ротора для бурильных установок и контроля движения глубинного узла.

Датчики структуры, ультразвуковые датчики и т.д., могут располагаться в литом материале, например, датчик 304 на фиг.3. Они могут использоваться для определения удельного электрического сопротивления, сейсмических данных или других каротажных измерений. Способ встроенных датчиков в статоре может использоваться для измерения и/или записи в журнале при бурении.

Электромагнитные индукционные катушки могут быть расположены в литом материале, например, 804 на фиг.8, для передачи активной или пассивной информации через статор. Как более подробно показано на фиг.11, электромагнитные катушки могут быть инкапсулированы в упругих литых материалах 1101 на внутренней 1103 поверхности корпуса статора или на наружной поверхности 1105 корпуса статора. Эти катушки могут быть совместно установлены для соединения с катушками, установленными на роторе электродвигателя 1107 с перемещающейся полостью по мере необходимости для измерения. Нанесенные силовые линии поля являются только иллюстративными и не предназначены для ограничения объема или направления электромагнитного поля, создаваемого или измеряемого любой из этих катушек. Как более подробно изображено на фиг.11, катушки могут быть расположены по периферии относительно продольной оси корпуса 1109 статора или установлены на касательной плоскости к продольной оси корпуса 1111 статора, установлены ли они на внутренней поверхности статора или наружной поверхности статора для необходимых целей. Любое количество этих типов катушек может быть объединено в одном корпусе статора для выполнения ряда полезных функций измерения и управления, все, что хорошо известно специалистам в данной области техники. Полезность насоса с перемещающейся полостью расширена посредством использования самого корпуса статора в качестве опоры для электромагнитных катушек, используемых этими датчиками.

Датчики нагрузки могут быть инкапсулированы в литом материале для измерения крутящего момента и/или нагрузки на долото. В одном варианте осуществления проволочный тензодатчик, например, 804 на фиг.8, может быть инкапсулирован в литом материале. При распределении вдоль длины статора небольшие изменения удельного сопротивления проволочного тензодатчика могут быть определены. Эти изменения удельного сопротивления могут сравниваться с опорным изменением удельного сопротивления для выявления осевого прогиба (например, нагрузка на долото) и/или радиального прогиба (например, крутящий момент). Изменения удельного сопротивления также могут использоваться для определения общих изменений температуры вдоль электродвигателя. Посредством расположения датчиков вдоль корпуса статора в литых материалах, важные данные по температуре могут собираться и обрабатываться, таким образом, заранее предупреждая о близком отказе электродвигателя с перемещающейся полостью и других проблемах, связанных с повышенной температурой электродвигателя.

Оптоволокно может быть инкапсулировано в литом материале, например, 804 на фиг.8. Свет может проходить через оптоволокно. Обратное рассеивание света может указывать на прогиб оптоволокна, и, таким образом, деформацию или прогиб литого материала, в котором инкапсулировано оптоволокно. Этот прогиб может указывать на осевой прогиб (например, вес на долото) и/или радиальный прогиб (например, крутящий момент). Широкая полоса пропускания без помех, связанная с расположением оптоволокна в литом материале, может позволить установить миниатюрные кинокамеры для проверки внутренних частей насоса, а также скважинные условия в реальном времени как в спектре видимого излучения, так и в спектре инфракрасного излучения. Хотя имеющийся в проводных системах электронный шум, связанный с такой технологией, затрудняет оптическое наблюдение.

Все, раскрытое выше в равной степени применимо к рукаву, например, рукаву 108 из упругого материала на фиг.1.

На фиг.10 показан статор 1000, содержащий рукав 1008 с преобразователями 1010, расположенными в нем, в соответствии с одним вариантом осуществления настоящего изобретения. В одном варианте осуществления рукав 1008 выполнен из упругого материала. Статор 1000 включает в себя тело 1002 литого материала, которое может быть окружено корпусом (не показан), как описано выше. Профилированный винтообразный канал 1006 проходит через рукав 1008. Часть тела 1002 литого материала изображена удаленной для иллюстративных целей. Тело литого материала может по выбору включать в себя преобразователь 1004, расположенный в нем. Часть рукава 1008 удалена для более понятного изображения преобразователя 1010. Преобразователь 1010 может быть заключен в рукаве 1008 (как показано) или расположен частично в рукаве 1008. Датчики, электронные устройства и/или провода могут быть инкапсулированы в рукаве из упругого материала, подобно деформируемой или гибкой печатной плате, во время его изготовления. Датчики 1010, инкапсулированные в рукаве 1008, могут обеспечивать дистанционный контроль целостности и/или толщины.

Датчик 1010 проиллюстрирован в виде сетки. Любой разрыв в сетке 1010 может указывать на трещину или другой дефект в рукаве 1008, например, слое из упругого материала. Провод (провода) 1012 может проходить от рукава 1008 в тело 1002 литого материала и/или через него. Рукав 1008 может быть отвержден перед, во время и/или после отвержения литого материала. В одном варианте осуществления, по меньшей мере, внутренняя поверхность рукава 1008 является упругой. Формирование рукава 1008 из упругого материала может включать в себя наличие формы для рукава, заполнение формы для рукава упругим материалом в текучем состоянии, размещение, по меньшей мере, одного преобразователя, по меньшей мере, частично в упругом материале и отверждение упругого материала для формирования рукава из упругого материала с, по меньшей мере, одним преобразователем, расположенным в нем. Форма для рукава может формировать трубчатый рукав или профилированный винтообразный рукав, таким образом, обеспечивая размещение электронных устройств, основанных на технологии гибких печатных плат, внутри этого гибкого элемента. Это может обеспечить контроль и регистрацию с помощью этого рукава подробных данных о насосе с перемещающейся полостью, а также или передавать или сохранять такие данные для последующей загрузки и анализа.

Выше раскрыто множество вариантов осуществления изобретения и его альтернатив. Хотя вышеупомянутое описание включает в себя лучший вариант осуществления изобретения, как предполагается изобретателями, не все возможные альтернативы были раскрыты. По этой причине, объем и предел настоящего изобретения не должны ограничиваться вышеупомянутым раскрытием, а вместо этого, должны определяться и истолковываться прилагаемой формулой изобретения.

Изобретение относится к статорам для использования с насосами или электродвигателями. Способ формирования статора 100 с профилированным винтообразным каналом 106 содержит следующие стадии: обеспечение стержня с профилированной винтообразной наружной поверхностью, перемещение стержня внутри продольного канала 106 корпуса, заполнение пространства между профилированной винтообразной наружной поверхностью стержня и продольным каналом 106 корпуса литым материалом в текучем состоянии, инкапсулирование, по меньшей мере, одного преобразователя 104С в литом материале, отверждение литого материала. Изобретение направлено на обеспечение контроля состояния статора, пласта, буровой скважины, оценки существующих рабочих характеристик. 2 н. и 14 з.п. ф-лы, 13 ил.

1. Способ формирования статора с профилированным винтообразным каналом, содержащий следующие стадии: обеспечение стержня с профилированной винтообразной наружной поверхностью, перемещение стержня внутри продольного канала корпуса, заполнение пространства между профилированной винтообразной наружной поверхностью стержня и продольным отверстием корпуса литым материалом в текучем состоянии, инкапсулирование, по меньшей мере, одного преобразователя в литой материал, отверждение литого материала.

2. Способ по п.1, в котором инкапсулирование преобразователя в литой материал выполняется, когда литой материал находится в текучем состоянии.

3. Способ по п.1, дополнительно содержащий удаление стержня из отвержденного литого материала.

4. Способ по п.1, в котором стержень включает в себя рукав из упругого материала, расположенный на нем.

5. Способ по п.4, дополнительно содержащий удаление стержня из рукава из упругого материала, удерживаемого внутри отвержденного литого материала.

6. Способ по п.1, дополнительно содержащий создание сигнала датчиком температуры в литом материале.

7. Способ по п.1, дополнительно содержащий размещение корпуса с компенсируемым давлением в литом материале перед отверждением.

8. Способ по п.1, дополнительно содержащий размещение герметично уплотненного корпуса в литом материале перед отверждением.

9. Статор, содержащий тело литого материала с профилированным винтообразным каналом, и множество преобразователей, инкапсулированных в тело литого материала.

10. Статор по п.9, в котором каждый преобразователь соединен с профилированным винтообразным каналом.

11. Статор по п.9, в котором тело литого материала содержит аморфный слой.

12. Статор по п.9, дополнительно содержащий рукав из упругого материала, расположенный в профилированном винтообразном канале.

13. Статор по п.9, который является статором устройства с перемещающейся полостью.

14. Статор по п.9, в котором тело литого материала расположено в продольном канале корпуса.

15. Статор по п.9, в котором, по меньшей мере, один преобразователь включает в себя датчик.

16. Статор по п.9, в котором каждый преобразователь выбран из группы, состоящей из датчика давления, электрода, тензодатчика, датчика температуры, катушки энергогенерирующего устройства, магнита энергогенерирующего устройства, пьезоэлектрического генератора в соединении с профилированным винтообразным отверстием, поршневого насоса, акселерометра, ударного датчика, магнетометра, инклинометра, датчика структуры, датчика удельного сопротивления, сейсмометра, электромагнитной индукционной катушки, электромагнитного устройства связи, датчика нагрузки, проволочного тензодатчика, оптоволокна и магнитореологического датчика.

| DE 3639251 A1, 19.06.1987 | |||

| Универсальный бесконтактный измерительный преобразователь тока | 1990 |

|

SU1739307A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ОДНОВИНТОВОГО НАСОСА | 2002 |

|

RU2215188C1 |

| DE 8419224 U1, 28.03.1985 | |||

| US 5171139 A, 15.12.1992 | |||

| JP 2001065465 A, 16.03.2001. | |||

Авторы

Даты

2012-05-27—Публикация

2008-12-29—Подача