Изобретение относится к устройствам соединения модулей, применяемым преимущественно в блочно-модульной инструментальной оснастке для обрабатывающих центров с ЧПУ.

Для современного высокоскоростного и высокоточного оборудования необходима жесткая, хорошо сбалансированная прецизионная блочно-модульная инструментальная оснастка (особенно в мелкосерийном производстве, где довольно часто необходимо изменять положение инструмента относительно шпинделя станка), самым важным элементом блочно-модульной оснастки является устройство соединения модулей.

В настоящее время известно множество конструкций устройств соединения модулей, однако в существующих конструкциях недостаточно зафиксированы жесткость и точность соединения модулей.

Одним из примеров решения повышения жесткости соединения модулей можно назвать «Устройство соединения модулей» по а.с. SU 1791075 A1 B23B 31/06, в котором жесткость соединения обеспечивается отверстием с обратным конусом в базовом модуле, которое заполняется цанговой частью конечного модуля (Фигуры 7, 11, 12, 13). Однако точность соединения модулей в такой конструкции недостаточна, т.к. необходимое наличие зазора между минимальным диаметром обратной конической поверхности отверстия базового модуля и диаметром цанговой части конечного модуля смещает оси модулей относительно друг друга на величину зазора, что приводит к появлению дисбаланса и вибрациям оснастки во время работы.

Кроме указанного недостатка, в этой конструкции имеются и другие, такие как наличие тарельчатых пружин, через которые передается осевое усилие затяжки модулей и это усилие ограничивается жесткостью пружин и является недостаточным для создания необходимого осевого усилия затяжки. Это так же и способ сборки модулей ключом, вставляемым в осевое отверстие модуля, что возможно только при снятой со станка оснастке, а это не позволяет менять конечные модули, не снимая со станка всей сборки блочно-модульной оснастки, что значительно увеличивает время переналадки.

Задачей изобретения является устранение указанных недостатков конструкции и обеспечение прецизионной точности и гарантированной жесткости соединения модулей, а так же введение в конструкцию принципа радиальной сборки модулей вместо используемого в настоящее время принципа осевой сборки, что позволит заменять часть оснастки, не снимая со станка всей сборки.

Поставленная задача решается тем, что в устройстве соединения модулей инструментальной оснастки станка, содержащем конический стяжной винт, размещенный в стыковочном отверстии базового модуля и зафиксированный от осевого перемещения шариками опорного элемента в канавке на стяжном винте, опирающихся на торец расточки, выполненной в цилиндрической части стыковочного отверстия базового модуля для передачи осевого усилия при его сборке с конечным модулем, имеющим цанговую часть, предназначенную для введения в стыковочное отверстие базового модуля, согласно изобретению стыковочное отверстие базового модуля выполнено с участками прямого и обратного конуса. При этом прямой конус выполнен с углом поверхности, обеспечивающей при сборке прецизионную беззазорную взаимную установку модулей, а обратный конус выполнен с углом поверхности, равным углу конической резьбовой поверхности стяжного винта, и с возможностью обеспечения полного ввинчивания стяжного винта в цанговую часть конечного модуля и беззазорного напряженного соединения базового и конечного модулей.

Поставленная задача решается также тем, что устройство снабжено червячной передачей для придания вращения стяжному винту.

Поставленная задача решается также тем, что на стяжном винте выполнено червячное колесо, имеющее возможность контактирования с двух сторон с червяком на ключе сборки для разнонаправленного вращения стяжного винта при сборке и разборке соединяемых модулей.

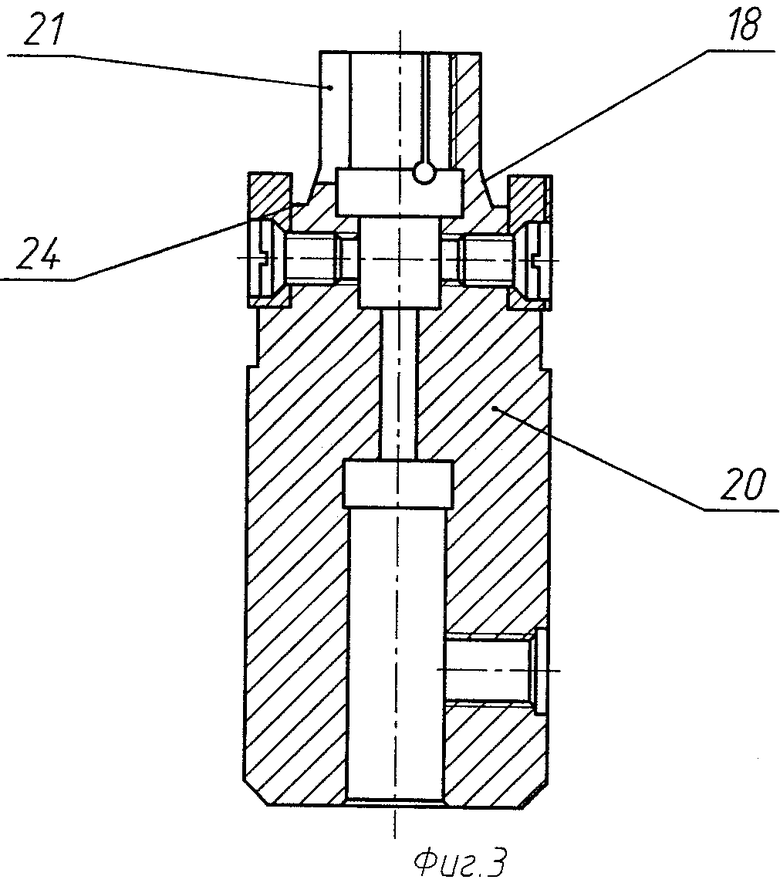

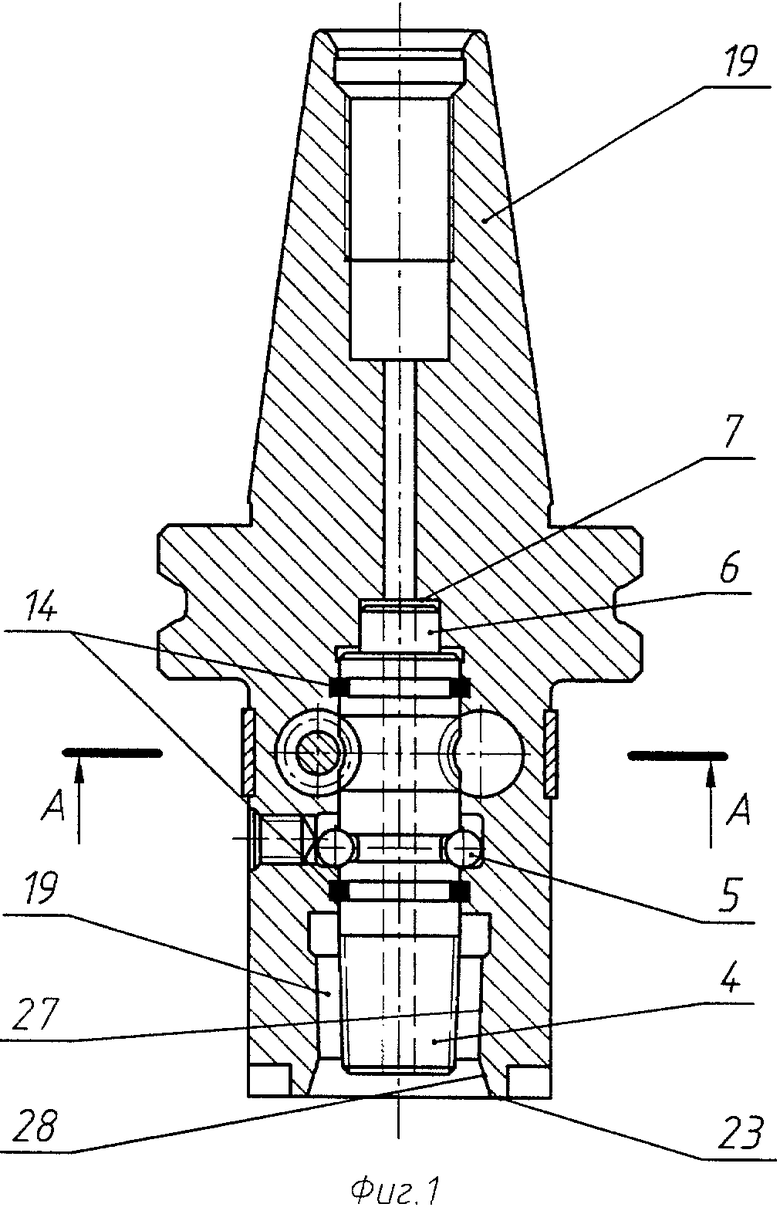

Предложенное устройство соединения модулей показано на чертежах, где на Фиг.1 и Фиг.3 изображены в разрезе модули 19 и 20 перед сборкой, а на Фиг.4 изображены модули в собранном состоянии. На Фиг.2 изображен в разрезе привод вращения стяжного винта. На Фиг.5 показано действие сил, вызывающих упругую деформацию поверхностей.

В базовом модуле 19 стяжной винт 4 от осевого перемещения удерживается шариками опорного элемента 5, выполненного по RU 2396148 C1 B23B 31/06, а от радиальных перемещений - шариками опорного элемента 5 и опорой 6, выполненной на стяжном винте и находящейся в отверстии 7 базового модуля 19.

Вращение стяжного винта 4 осуществляется посредством червяка 9 через червячное колесо 8, выполненное на стяжном винте, причем червяк 9 не закреплен в модуле, а выполнен на ключе 10, а ключ 10 вводится в отверстие 11 или 12 для вращения стяжного винта в разных направлениях, необходимых для сборки или разборки соединяемых модулей. Ключ 10 центрируется цилиндрическим выступом 16, введенным в отверстие 17 базового модуля.

Для защиты внутренней полости червячной передачи от попадания инородных тел на модуле имеется вращающееся кольцо 13 с отверстием 25, при вращении которого вокруг оси закрывается или открывается отверстие 11 или 12, а для защиты червячной передачи от попадания СОЖ на стяжном винте 4 установлены два резиновых кольца 14. Для подачи СОЖ в зону резания в стяжном винте 4 выполнено сквозное отверстие 15.

В базовом модуле 19, закрепляемом в посадочном отверстии шпинделя станка (на чертеже не показано), выполнено сквозное отверстие сложного двухконусного профиля, где имеется участок 27 с прямым конусом и участок 28 с обратным конусом, обращенное, в сторону конечного модуля 20, у которого имеются коническая поверхность 18 с углом конуса f (Фиг.5) и цилиндрический цанговый участок 21 с внутренним резьбовым отверстием 22.

В начале сборки цилиндрическая цанговая поверхность 21 конечного модуля 20 вводится в двухконусное отверстие базового модуля 19 до контакта со стяжным винтом 4, после чего вращением ключа 10 с червяком 9 посредством червячной передачи приводится во вращение стяжной винт 4, который при этом вворачивается в резьбовое отверстие 22 цанговой цилиндрической части конечного модуля и перемещает его в осевом направлении, приближая конечный модуль к базовому модулю, при этом цанговая часть, навинчиваясь на коническую резьбу стяжного винта с углом конуса f1, равным углу обратного конуса f базового модуля (Фиг.5), контактирует с поверхностью 27 обратного конуса базового модуля, приближая коническую поверхность 18 конечного модуля к коническому отверстию 28 базового модуля. После контакта этих поверхностей происходит осевое взаимное прецизионное центрирование соединяемых модулей, а дальнейшее вращение стяжного винта за счет упругой деформации поверхностей 28 и 18 выбирает зазоры между торцами 23 и 24.

Дальнейшим вращением стяжного винта за счет возникающей в резьбовом соединении силы F2 выбираются зазоры между поверхностью обратного конуса базового модуля и наружной поверхностью цангового участка конечного модуля.

Вращение ключа 10 при сборке модулей прекращается при достижении заданного момента затяжки, обеспечивающего необходимое усилие соединения модулей, после чего вращением ключа 10 в обратном направлении выводим из зацепления с червячным колесом червяк 9, вынимаем ключ 10 из отверстия. Затем вращением кольца 13 закрываем отверстие, после чего вращаем винт 29 до его контакта с шариками опорного элемента и создания заданного момента затяжки. При этом зафиксированный момент затяжки стяжного винта остается неизменным от вибраций, возникающих во время работы.

Собранная таким образом оснастка направляется на доукомплектовку инструментом, после чего устанавливается непосредственно в шпиндель станка или в инструментальный магазин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 2011 |

|

RU2487782C2 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 2008 |

|

RU2396148C1 |

| Устройство соединения модулей | 1989 |

|

SU1791075A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1991 |

|

RU2016736C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2047462C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1993 |

|

RU2042476C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РОТОРОМ НА ПОДШИПНИКАХ КАЧЕНИЯ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2485352C1 |

Устройство содержит конический стяжной винт, размещенный в стыковочном отверстии базового модуля и зафиксированный от осевого перемещения шариками опорного элемента в канавке на стяжном винте, опирающихся на торец расточки, выполненной в цилиндрической части стыковочного отверстия базового модуля для передачи осевого усилия при его сборке с конечным модулем, имеющим цанговую часть, предназначенную для введения в стыковочное отверстие базового модуля. Для повышения жесткости и точности соединения стыковочное отверстие базового модуля выполнено с участками прямого и обратного конуса. При этом прямой конус выполнен с углом поверхности, обеспечивающей при сборке прецизионную беззазорную взаимную установку модулей, а обратный конус выполнен с углом поверхности, равным углу конической резьбовой поверхности стяжного винта, и с возможностью обеспечения полного ввинчивания стяжного винта в цанговую часть конечного модуля и беззазорного напряженного соединения базового и конечного модулей. 2 з.п. ф-лы, 5 ил.

1. Устройство соединения модулей инструментальной оснастки станка, содержащее конический стяжной винт, размещенный в стыковочном отверстии базового модуля и зафиксированный от осевого перемещения шариками опорного элемента в канавке на стяжном винте, опирающимися на торец расточки, выполненной в цилиндрической части стыковочного отверстия базового модуля для передачи осевого усилия при его сборке с конечным модулем, имеющим цанговую часть, предназначенную для введения в стыковочное отверстие базового модуля, отличающееся тем, что стыковочное отверстие базового модуля выполнено с участками прямого и обратного конуса, при этом прямой конус выполнен с углом поверхности, обеспечивающим при сборке прецизионную беззазорную взаимную установку модулей, а обратный конус выполнен с углом поверхности, равным углу конической резьбовой поверхности стяжного винта, и с возможностью обеспечения полного ввинчивании стяжного винта в цанговую часть конечного модуля и беззазорного напряженного соединения базового и конечного модулей.

2. Устройство по п.1, отличающееся тем, что оно снабжено червячной передачей для придания вращения стяжному винту.

3. Устройство по п.2, отличающееся тем, что на стяжном винте выполнено червячное колесо, имеющее возможность контактирования с двух сторон с червяком на ключе сборки для разнонаправленного вращения стяжного винта при сборке и разборке соединяемых модулей.

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 2008 |

|

RU2396148C1 |

| Устройство для крепления насадного инструмента | 1981 |

|

SU986650A1 |

| Устройство соединения модулей | 1989 |

|

SU1791075A1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1993 |

|

RU2042476C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2012-06-20—Публикация

2010-12-13—Подача