Настоящее изобретение направлено на решение сложной глобальной проблемы, а именно нехватки топлива для удовлетворения огромного спроса на него в настоящее время, в дополнение к непрерывному поиску способов получения топлива без использования нефти, а также топлива с минимальным воздействием на окружающую среду.

Существуют различные способы получения топлива. Например, нефтеперерабатывающий завод представляет собой большой комплекс, где сырую нефть подвергают процессу перегонки (дистилляции) или физического разделения, а затем химическим реакциям.

Нефть можно подразделить на 4 категории: парафиновая, нафтеновая, асфальтовая, или смешанного основания и ароматическая.

Нефтеперерабатывающие заводы сильно отличаются друг от друга применяемыми технологиями и схемой процесса очистки нефти, а также производительностью. Такие заводы ориентированы на переработку тяжелой нефти, легкой нефти и нефти смешанного типа. Процесс очистки осуществляют в несколько этапов. Первый этап очистки сырой нефти осуществляют в башнях первичной перегонки. Внутри башен давление приближено к атмосферному, башни поделены на многочисленные отсеки. Нефть поступает в башни после прохождения печи, где она «варится» и превращается в пар. Данный пар поступает через нижнюю часть башни перегонки и поднимается между специальными «тарелками». По мере восхождения пар охлаждается. Когда каждый из компонентов пара достигает собственной температуры, он конденсируется и оседает на соответствующей «тарелке», которая присоединена трубами, куда собираются потоки веществ, отделившихся на данном этапе очистки. На дно башни попадает «редуцированная» сырая нефть (мазут)», которая не испарилась на первом этапе. Таким образом, после данного этапа редуцированная сырая нефть попадает в башню «вакуумной дистилляции», где из нее извлекается тяжелый газойль, парафиновые основы и некоторые отходы. В установку каталитического крекинга поступает редуцированный газойль и мазут для производства бензина и пропана. Основным инструментом очистки является дистилляционное оборудование. Молекулы углеводорода с меньшей молекулярной массой испаряются при низших температурах, более крупные молекулы испаряются при повышении температуры. Первым дистиллированным продуктом, полученным из сырой нефти, является фракция бензина с последующим получением нафта (нефти) и керосина.

Существует другой процесс, называемый термическим крекингом, разработанный для увеличения эффективности выхода продукта дистилляции. В процессе термического крекинга нагревают наиболее тяжелые составляющие сырой нефти при высоких температурах под давлением. Упомянутый способ расщепляет большие молекулы углеводорода на меньшие, что увеличивает количество полученного бензина - состоящего из этого типа молекул - произведенного на баррель сырой нефти.

Позже был изобретен процесс коксирования. Данный способ включает рециркуляцию жидкостей; этот способ являлся более длительным, а образование кокса было меньше. Многие нефтеперерабатывающие заводы освоили этот процесс пиролиза под давлением. В 1930-х годах было введено в производство еще два способа очистки: алкилирование и каталитический крекинг, позволяющие повысить количество произведенного бензина на баррель сырой нефти. Производство этих продуктов положило начало развитию нефтепромышленности в гигантских масштабах, производящих спирты, моющие средства, синтетический каучук, глицерин, удобрения, серу, растворители и сырьевой материал для производства лекарств, нейлон, пластмассы, краски, полистеролы, пищевые добавки, взрывчатку, красители и изоляционные материалы.

После того как нефть перестала быть дешевым продуктом, и после наступления неминуемого топливного кризиса, были получены альтернативные виды топлива, такие как биодизель или биоэтанол - «нейтральные по эмиссии углерода». Сжигание биотоплива возвращает в атмосферу диоксид углерода, поглощаемый растениями в процессе их роста. Проблема данных альтернативных предложений заключается в недостаточной площади пахотных земель для выращивания всех необходимых культур биотоплива для удовлетворения неудержимого растущего спроса развитых стран. Создание биотоплива также подготовило почву для переизбытка генетически измененных (трансгенных) культур, от которых потребители отказываются во всем мире.

В соответствии с биотопливной промышленностью к процессу биотоплива необходимо будет строить большие очистительные заводы непосредственно с сельскохозяйственными угодьями или лесами, где растет необходимое сырье. В таком случае биотопливо нужно будет доставлять на заправочные станции таким же образом, как и нефтепродукты.

С другой стороны, метанол представляет собой альтернативное топливо с меньшей токсичностью и с меньшим вредом эмиссии нефти для озонового слоя атмосферы. Кроме того, тепловая энергия нефти приблизительно вдвое больше тепловой энергии метанола, таким образом, делая ее более рентабельной. Сначала метанол производили посредством деструктивной дистилляции деревянных стружек. Данный сырьевой материал назывался «деревянный спирт». Такой способ производства метанола требует высоких температур и давления, а также больших промышленных реакторов со сложным строением. Существуют и другие способы получения метанола, такие как способ Лурги или способ ICI.

После разработки и анализа уже известных способов и в целях введения объекта по представленному изобретению мы должны объяснить некоторые преимущества предлагаемого изобретения, которые по многим параметрам превосходят различные способы очистки нефти, позволяя достичь снижения уровня загрязнения окружающей среды и использования природных ресурсов.

Кантрел и др. (US 4473462) раскрывает процесс получения топлива из биомассы, такой как масла семян, или растений, или фруктов путем конверсии, катализируемой металлом, для получения горючих смесей с составами, которые могут варьироваться в зависимости температурных условий, давления и времени реакции. Подобным образом документ RU 2231536 С1 описывает процесс термической обработки твердых бытовых отходов с добавлением отходов смазочных веществ, что помогает процессу. Однако настоящее изобретение отличается от вышеописанных уже тем, что по сравнению с ними предусматривает использование более широкого ряда сырья, такого как биомасса, больничные отходы, твердые городские отходы, текстильные отходы, остатки мяса и кожи и любые другие отходы; однако наиболее значительным преимуществом настоящего изобретения является расщепление молекул, состоящих из углерода и водорода в турбине под воздействие кинетических сил и трения с цеолитами или другими твердыми минеральными элементами.

В нашем новом процессе используется натуральное сырье, такое как биомасса, различные отходы (как будет разъяснено ниже), с тепловой энергией сырьевого материала, гарантирующей превращение в газойль или другой углеводород, объем которого будет содержать 80% тепловой энергии сырья. То есть из 4 кг сырья (2500 ккал/кг) мы получим килограмм газойля с теплоотдачей 8000 ккал.

Следующей целью изобретения является обеспечение превращения в данном процессе труднооценимой в исходном сырье энергии в топливо, которое легко использовать и оценивать, со следующим преимуществом, что такое топливо имеет многочисленные возможности для применения в механических элементах, которые дают больший КПД.

Например, если бы для производства электроэнергии использовалась биомасса, отработанная циклом парового турбинного котла, КПД составил бы 22%. Если бы ту же самую биомассу преобразовали в газойль с КПД свыше 80% и этот газойль мы бы использовали на электростанции комбинированного цикла, где КПД составляет 55%, итоговый КПД составил бы 44%.

В настоящее время для транспортных средств можно использовать топливо по представленному изобретению, но не сырье, использованное для его получения. В данном процессе на каждый потребленный киловатт необходимо произвести два литра газойля. В некоторых случаях полученный газойль может оказаться немного мутным, причиной этого может являться сырье или нарушения в ходе процесса. Поэтому необходимо иметь дистилляционную башню, независимую от главного процесса, в которой будут производить повторную дистилляцию, отходы которой снова поступят в главную камеру.

Вода, которая собирается в конденсаторе, проходит систему фильтров, чтобы углеводороды, доставленные ею, декантировались. Данные углеводороды также возвращают в главную камеру. Затем эту воду дистиллируют без каких-либо проблем. Из твердых веществ, собранных в завершении главного процесса, если оборудование достаточно крупное, возможно восстановить часть цеолитов (если использован именно этот материал), которые выпали в осадок или присоединились к неорганическим веществам.

Существуют виды сырья, как, например, древесный лигнин, которые содержат значительно больше атомов углерода, чем молекул водорода, благодаря чему можно получить большое количество углерода кокса.

В таком случае, далее углерод кокса декантируют отделением от остальных твердых веществ. Если использовать в качестве сырья солому или рисовую шелуху можно получить содержащийся в них оксид кремния (кремнезем). При использовании бумажной массы можно восстановить кремнезем, алюминий и уголь. Из нефти с высоким содержанием серы, неподходящей для обычных нефтеперерабатывающих предприятий, можно получить большое количество серы. Много иных примеров может быть упомянуто. Компоненты могут быть разделены один от другого различными технологиями, которые подбирают соответственно случаю. Стоимость получения 1 литра газойля на маленькой промышленной установке может составлять 0,21 USD, в то время как на большой установке стоимость может снизиться до 0,16 USD.

Используемое сырье имеется в любой стране, химические реагенты широко распространены в природе; оборудование можно собирать также в любой стране, таким образом, необходимо только найти котельную мастерскую из нержавеющей стали и турбины; контрольные инструменты и вакуумные насосы являются стандартными и предлагаются многими производителями.

Процесс не влечет за собой увеличения выделения СО2, а в случае использования биомассы в качестве сырья выделяются килограммы отрицательного СО2, таким образом в этом отношении соблюдены требования согласно Киотскому Договору. Благодаря этой технологии является возможным достичь устранения мусорных свалок, которые являются основными источниками загрязнения подземных вод и выброса метана в атмосферу.

Целью данного изобретения является получение жидких углеводородов путем расщепления молекул, содержащих углерод и водород, в качестве компонентов биомассы, городских твердых отходов, вторсырья, металлолома, отходов лечебных учреждений, нефтехимических и текстильных отходов, мясных отходов, животных жиров, шкур и экскрементов и т.д.

Промышленные установки, которые будут осуществлять описанный нами процесс, мы назовем SMRF, они характерны тем, что в них будут проходить физико-химические процессы. Первый процесс - физико-механический, в котором сырье проходит дробление, измельчение металлическими ножами и растирание материалами, способными вызывать экзотермические реакции. В качестве таких материалов чаще всего используют синтетическую цеолитную крупу, идентичную той, которую используют в нефтехимической промышленности. В течение данного процесса коллоидного перемалывания достигается уменьшение фракций сырья до их молекулярного размера и впоследствии разрушение молекулярных связей под действием трения. Цеолитная крупа используются по причине того, что вызывает экзотермические реакции и является достаточно твердой для расщепления сырья.

Второй процесс представляет собой химический процесс, в котором используют реактивы, такие как цеолиты (на основе натрия или кальция), а также общедоступные натрий, кальций, калий или магний (в зависимости от сырья) в качестве ионообменника для нейтрализации нежелательных реакций с некоторыми неорганическими веществами (такими как ртуть и кадмий, которые находятся в газообразном состоянии при температуре процесса и являются высокотоксичными) и для осуществления способа с целью получения желаемых жидких углеводородов.

Для начала способа по представленному изобретению необходимо будет подготовить сырье, если оно содержит воду в виде суспензии, температуру в теплообменниках увеличивают до 240°С; таким образом, на первом этапе оно должно быть полностью дегидратировано (без влаги). Далее, сырье вводят в основной процесс, сохраняя при этом температуру, в то время как сырье без влаги можно подвергнуть непосредственно главному процессу без предварительной подготовки. Вязкие материалы, содержащие влагу, обрабатывают также вышеописанным способом. В то время как материалы с большой степенью вязкости без влаги также можно подвергнуть термообработке при температуре ниже 240°С, чтобы уменьшить их вязкость и увеличить их текучесть для лучшего их поступления в главную систему (например, смола). Твердые материалы без влаги (например, пластмассы) подвергают предварительному процессу измельчения для получения частиц размером 3 мм, являющемуся приемлемым для непосредственного входа в главный процесс. Для этой цели сырье пропускают через ряд измельчителей и сит, отделяющих крупные частицы от мелких для достижения желаемого размера. Твердый сырьевой материал, содержащий влагу (например, биомасса), подвергают предварительному измельчению до 3 мм параллельно с процессом сушки. Упомянутый стандартный процесс сушки (выполняемый в несколько действий, например, использование сушки в псевдосжиженном слое) позволяет достичь содержания влаги в сырье на уровне 10% и 15%; когда речь идет о биомассе, достичь влажности на уровне менее 10% крайне сложно. Далее сырье вступает в процесс в обычной форме. Предварительной обработке также подвергают сырье, содержащее кристаллизованную воду, которую нельзя устранить на первой стадии процесса.

ОСНОВНОЙ ПРОЦЕСС

Во время химического этапа способа осуществляют анализ, распознавание, подсчет и нейтрализацию химически активных веществ при температуре ниже 400°С, а также неорганических молекул, связанных с цепочками молекулярных углеродов и водородов. Распространенными элементами являются галогены, хлориды и фториды, которые обработаны известью, натрием, калием или магнием; наиболее редкими элементами являются ртуть и хром, тяжелые металлы, активные при температурах способа, которые нейтрализуют ионически (которые реагируют с другими ионическими веществами).

Способ требует присутствия основного элемента, главными свойствами которого являются состояние (мелкий порошок), форма (допускающая легкое трение с молекулами сырья), вещество, способное порождать экзотермические реакции. Эти материалы широко используют в химической промышленности, они могут представлять собой землю или глину, содержащие алюминий и кремнезем, хлорид алюминия, но чаще всего применяют синтетические цеолиты, которые широко доступны. Их применяют в нефтехимической промышленности с 60-х годов. Эти материалы позволяют контролировать температуру в ходе способа, так как их главная функция заключается в трении между молекулами сырья посредством растирания внутри турбины. Способность вызывать экзотермические реакции приводит к повышению температуры материалов. Таким образом, чтобы начать подачу сырья необходимо смешать его с реактивами и цеолитом, количество веществ зависит от предварительных анализов.

По окончании подготовки сырья его переводят непосредственно к основному процессу, как изложенное в описании в «Основном процессе».

Во-первых, главную камеру и периметр турбины наполняют маслом, производимым из жидких насыщенных углеводородов, затем турбины запускают до достижения температуры приблизительно 370°С, после чего добавляется сырье, смешанное с реактивами, в основном цеолитами или другими материалами, вызывающими экзотермические реакции.

Вязкость смеси должна быть на уровне, при котором нет помех для движения потоков в масле. Как правило, в зависимости от сырья процент масла в смеси составляет от 0 до 30%.

Объем сырья, поступающего в камеру, ограничен вместимостью самой камеры. Большинство двухкамерных турбин оснащены системой автоматического всасывания; в ином случае, в отсутствие такой системы, требуется устанавливать насос для форсированной подачи жидкости в турбину. Поток, поступающий в турбину, состоит из масла и сырья, которые подвергают сильному измельчению (резке) при поступлении в турбину для уменьшения размеров частиц до размеров от 10 до 20 мкм, и при появлении трения между молекулами сырья и цеолитами (или другим веществом), а также механического действия турбины, вырабатывается тепло, нагревающее поток во время процесса до температуры от 270 до 400°С в ходе способа, в зависимости от используемого сырья.

Мы утверждаем, что когда размеры частиц сырья достигают коллоидального (почти молекулярного) размера, химически активные вещества, находившиеся в нем (как свободные, так и связанные с цепочками углеродов и водородов), прореагируют и останутся нейтрализованными введенными нами реагентами. Атомы кислорода также освободятся и присоединятся к углероду, образуя СО2, что вызовет разбивание первоначальных цепочек углеродов. Если эти цепочки короткие, из-за чего температура их кипения будет ниже или равна температуре процесса, они смогут объединяться; если они длинные, то их температура кипения будет выше температуры процесса, в связи с чем молекула насыщается, теряя один или более углеродов. Молекулы воды, находившиеся в кристаллизованном состоянии, вследствие резки и трения, освобождаются. А любая молекула воды в форме влаги испарится. Любая молекула, состоящая из углеродов и водородов, даже если она насыщена и химически стабильна, будучи помещена в турбину, под действием кинетической силы и трения с зеолитами (или другими веществами) будет разбита, подобно процессу нефтяного крекинга. Это и есть самый главный результат нашего изобретения.

Температура процесса не должна превышать 400°С, так как это может механически повредить турбину, таким образом является необходимым ее охлаждение. С точки зрения химических процессов температура также не должна превышать 400°С для того, чтобы избежать обугливания (карбонизации) и образования смол.

На выходе из турбины легкие углеводороды появляются в виде пара, а самые тяжелые вытекают в жидком виде (масло). Те, которые выходят в виде пара, поступают под действием отрицательного давления в дистилляционную башню, в то время как углеводороды в жидком виде выпадают в осадок в главной камере в зависимости от густоты относительно нисходящего потока. Самые тяжелые масла поступают в турбину первыми. Неорганические твердые вещества, вышедшие из химических реакций, оседают на дне главной камеры. В дистилляционной башне пары углеводородов проходят через масла, конденсированные в разных фракциях, и те из них, которые имеют плотность, соответствующую условиям дистилляционной башни, выходят из башни через ее верхнюю часть. Наиболее тяжелые молекулы возвращают в главную камеру, чтобы снова подвергнуться процессу (что, в сущности, является обычным процессом, проходящим в дистилляционной башне).

Молекулы водяного пара и масел преодолевают процесс прохождения дистилляционной башни, выходя в виде испарений через ее верхнюю часть, затем они проходят через теплообменник, который имеет питание от вакуумного насоса, находящегося у его выхода; внутри теплообменника пары конденсируются и проходят через сепаратор, отделяющий воду от углеводорода. В нем процесс завершается, углеводороды на выходе представлены в виде автомобильного газойля. Конечный продукт соответствует точно и без всякого различия, продукту, полученному путем обычного способа переработки нефти. Это отличает его от так называемого биодизеля, продукта этерификации масел и жиров. Существует очиститель газов для выпуска СО2, который производится за счет кислорода. Его количество обычно очень невелико, в то время как глицерин и спирты присутствуют в избытке. Твердые отходы, оставшиеся по окончании процесса, оседают на дне главной камеры, имеющей форму воронки, их извлекают с помощью специальной трубы и клапана, который открывается, когда вещества достигают определенного уровня в воронке. Данные твердые остатки веществ пропитаны жидкими углеводородами, поэтому их пропускают через теплообменник или электрическое сопротивление, чтобы испарить углеводороды и вернуть в верхнюю часть главной камеры. Данными твердыми веществами обычно являются неорганические отходы, содержащиеся в сырье, продукты химических реакций и остатки цеолитных (или других) реактивов.

Резюмируя описание способа по представленному изобретению, можно сказать, что осуществляется полная реструктуризация молекул сырья для получения паров искомого насыщенного углеводорода.

Основной характеристикой способа является высокая степень измельчения, которое осуществляет турбина, и трение, которое происходит внутри нее, с экзотермическими материалами. Эти два связанных между собой действия вызывают разрушение физической и химической структуры молекул сырья, разделяя различные материалы, составляющие данное сырье. Неорганические вещества формируют твердые вещества, а компоненты СН2 формируют насыщенные углеводороды в жидком и газообразном состоянии; вода испаряется, а атомы кислорода присоединяются к атомам углерода, образуя СО2. Атомы углерода, которые не присоединились к водороду, связываются между собой, образуя гранулы кокса. Без реактивов и их нейтрализующего эффекта не был бы достигнут желаемый результат, так как химически активные вещества вмешались бы в процессе и были бы получены другие вещества, отличающиеся от необходимых.

Температура процесса не должна превышать температуру кипения углеводородов, которые являются желательными для получения. Функцией главной камеры является разделение веществ по их плотности.

Молекулы, содержащие атомы кислорода, как описано выше, теряют эти атомы вместе с атомами углерода, формируя СО2; в длинных цепочках это влечет за собой их расщепление, а в коротких молекулах, таких как спирты, глицерины и т.д., происходит обратный эффект и молекулы объединяются, образуя более длинную цепочку. Этот процесс схож с тем, который применяется для производства полимеров на основе спиртов, но в нашем случае результат достигают при более низких температурах с использованием цеолитов.

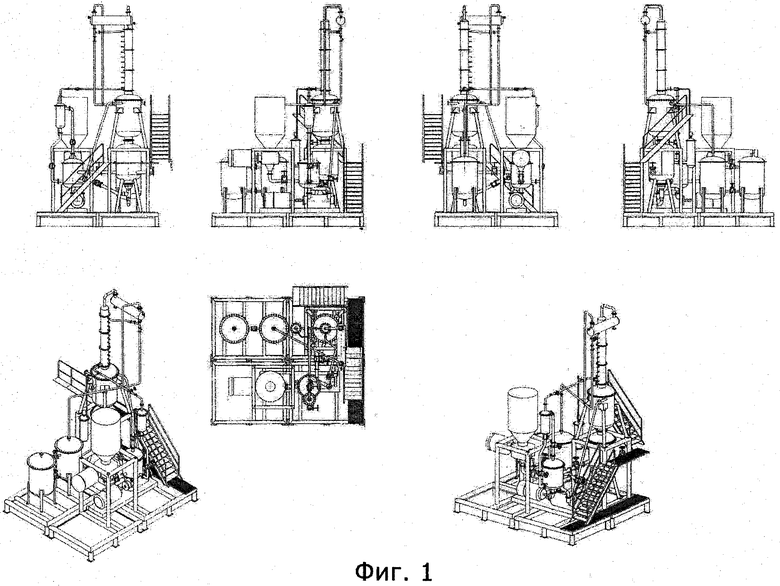

На фиг.1 показаны разные ракурсы перерабатывающей установки.

Практическое применение изобретения.

Потоки в главном процессе: в турбине имеется только один вход. В случае если имеется более чем одна турбина, входы располагаются в каждой из них. Через вход поступают: отобранное сырье и необходимые химические реактивы в виде порошка.

Имеется четыре выхода, три из них расположены на выходе из конденсатора, один для произведенного углеводорода (газойля), второй - для воды, и третий - для газов. Четвертый выход находится на дне главной камеры, он предназначен для твердых осадков.

Контроль процесса.

Поступление сырья в процесс: объем сырья определяют двумя параметрами: во-первых, уровнем масел, находящихся в цикле, так как имеется ограничение определенной емкостью. Вторым параметром является вязкость вещества, находящегося в системе турбина - главная камера, так как оно должно иметь достаточную текучесть, чтобы сделать возможным его циркуляцию, так как поступление твердого или очень вязкого вещества в большом количестве может увеличить вязкость потока, что приведет к образованию потока вещества, не способного циркулировать, что помешает работе турбин.

Температура. Способ необходимо осуществлять при постоянной температуре с ее изменениями, позволяющими испарять отобранные углеводороды. Для достижения и поддержания или регулировки данной температуры необходимо рассчитать пропорцию экзотермического материала и цеолитов (или др. веществ) в зависимости от температуры.

рН жидкости. Уровень рН необходимо постоянно поддерживать слегка щелочным, для того чтобы минимизировать экологические риски, которые могут возникнуть, например, при выбросах хлора, содержащегося в ПВХ, бумаге или картоне. Контроль рН осуществляют при помощи измерителя кислотности на выходе дизельного топлива и воды.

рН указывает на необходимость увеличения количества какого-либо из реактивов, так как передвижения по шкале рН (вверх или вниз) указывают, какой из реактивов необходимо добавить.

Элементы, необходимые для измерения хода способа. Измерители объема, которые распределяют по секторам процесса, служат для измерения поступившего сырья, поступления реактивов и контролируют выход газойля и других веществ.

Зонды уровня. Зонды уровня применяют для измерения уровня в отсеках. Один зонд, располагающийся в верхней части главной камеры, измеряет уровень масел, другой, располагающийся в воронке нижнего отсека, измеряет уровень твердых веществ. Измерительный зонд рН находится на выходе турбины, тогда как на входе турбины располагают зонд измерения вязкости.

Термометры. Два измерителя температуры располагают на входе и выходе турбины, другие - в нижней части главной камеры, на выходе дистилляционной башни, на выходе конденсатора и еще два термометра контролируют температуру на входе и выходе охлаждающей жидкости конденсатора.

Располагая всеми этими данными, осуществляют ручной, аналоговый или цифровой контроль над способом.

Завершающая обработка или обработка, следующая за основным процессом. В некоторых случаях полученный газойль может быть мутноватым, причиной чему может служить используемое сырье или какое-либо нарушение в ходе процесса. Поэтому необходимо иметь дистилляционную башню, независимую от основного процесса, в которой осуществляют повторную дистилляцию, при которой осадки возвращают в главную камеру. Воду, которую собирают в конденсаторе, пропускают через систему фильтров для декантирования доставленных ею углеводородов. Указанные углеводороды возвращаются в главную камеру. Затем данную воду дистиллируют без какой-либо проблемы. Из твердых веществ, собранных по окончании главного процесса, если установка достаточно большая, имеется возможность восстановления части цеолитов (если используют этот материал), которые выпали в осадок или были притянуты неорганическими веществами. Существует сырье, как, например, древесный лигнин, которое содержит значительно больше атомов углерода, чем молекул водорода, таким образом образуя большое количество углеродного кокса. Углеродный кокс далее восстанавливают, декантируют от остатка твердых веществ.

В случае если сырье представляет собой рисовую шелуху или солому, восстанавливают кремний, содержащийся в них. В случае с бумажной массой восстанавливают в кремний, алюминий и уголь. Из нефти с большим содержанием серы, непригодной для обычных нефтеперерабатывающих заводов, можно получить большое количество серы. Имеется много других примеров восстановления веществ.

Для осуществления подобных разделений существует много технологий, для каждого случая подбирается наиболее подходящая технология.

Промышленное применение. Производство жидких углеводородов посредством способа по представленному изобретению не представляет никакой сложности.

Установки называют SMRF, их комплектующие легко производить. Необходимым требованием является печь нержавеющей стали; турбины, двигатели и другие элементы, которые могут быть приобретены в любой стране, так как являются широкодоступными.

Размер и производительность установок различается, от нескольких литров до нескольких тысяч литров в час. Они не представляют собой никакой угрозы окружающей среде и не требуют дополнительного сервиса, в связи с этим они могут быть установлены там, где находится сырье. Форма оборудования может быть различна. Далее прилагают схему компактной установки (см. фиг.1), производящей около 700 литров в час.

Примеры осуществления изобретения.

Начало способа. Для того чтобы начать способ, в турбину подают минеральное нефтяное масло, растительное масло или глицерин. Указанные жидкости нагревают и циркулируют в процессе до достижения температуры 150°С, для нейтрализации кислотности добавляют 20% цеолитов и 15% калия. При достижении 350°С начинает вырабатываться дизель, затем можно добавить твердое сырье.

1) Сырье из БИОМАССЫ. Сырье подготавливают до включения в процесс. Биомассу перетирают до частиц диаметров 5 мм с последующим высушиванием и обезвоживанием биомассы, сырье непрерывно нагревают до 120°С, что способствует выпариванию всей воды, а сырье прессуют для удаления из него воздуха. После завершения вышеописанной обработки, сырье подают в турбину. Лигнин и другие растительные материалы переходят в жидкое состояние при температуре процесса (350°С) в турбине. Соотношение для достижения оптимальной вязкости составляет 50% твердого и 50% жидкого материала.

2) Получение углеводородов из ПЛАСТМАСС. При необходимости сырье предварительно подготавливают путем сушки, в обезвоживании необходимости не имеется. Сырье подают в систему, и, так как пластмассы имеют температуру плавления ниже 350°С, часть сырья переходит в жидкое состояние при температуре технологического способа. Приблизительное соотношение для достижения оптимальной вязкости составляет 50% твердого и 50% жидкого материала.

В случае применения пластмасс от промышленного производства, среди которых имеются пластмассы с высокой температурой плавления, такие как ПВХ, состав для способа должен быть следующим: 40% пластмасс, 25% масел или глицерина, 20% цеолитов и 15% калия.

3) Получение углеводородов из ШИН. Обратите внимание, что шины и все каучуки в качестве сырья представляют две большие проблемы: первоначальное измельчение до частиц размером 5 мм и отделение металлов. При необходимости первоначально сырье обрабатывают путем сушки. Затем сырье нагревают до 220°С, добавление режущих материалов не является необходимым, так как высокое содержание КРЕМНЕЗЕМА гарантирует режущий эффект. Прилагаемая кинетическая энергия провоцирует столкновение частиц, и при температуре 400°С получают ДИЗЕЛЬ, более тяжелый по сравнению с предыдущими продуктами и подходящий для крупных двигателей и/или котлов. Наконец, следует учитывать, что 60% исходного сырья представляют твердые отходы. Данный остаточный материал нагревают до 500°С таким образом, чтобы разложить все органические вещества и восстановить инертные элементы.

Изобретение относится к способу получения жидких углеводородов путем расщепления молекул насыщенных углеводородов, который включает первый физический/механический этап и второй химический этап, характеризующемуся тем, что в течение физического/механического этапа исходные углеводороды подвергают смешиванию с маслом и экзотермическими реактивами, к примеру зеолитной крупой, причем в турбине производят растирание углеводорода для уменьшения размера частиц до не более 20 микрон, в течение второго химического этапа которого добавляют реактивы, в частности зеолиты на основе натрия или кальция и натрий, кальций, калий или магний, формирующие на выходе из турбины легкие углеводороды в виде пара и тяжелые углеводороды в виде жидкости, причем температура, при которой происходит процесс, не должна превышать 400°С. Настоящий способ позволяет получать топливо без использования нефти. 5 з.п. ф-лы, 2 пр., 1 ил.

1. Способ получения жидких углеводородов путем расщепления молекул насыщенных углеводородов, который включает первый физический/механический этап и второй химический этап, характеризующийся тем, что в течение физического/механического этапа исходные углеводороды подвергают смешиванию с маслом и экзотермическими реактивами, к примеру, зеолитной крупой, причем в турбине производят растирание углеводорода для уменьшения размера частиц не более 20 мкм, в течение второго, химического, этапа которого добавляют реактивы, в частности зеолиты на основе натрия или кальция и натрий, кальций, калий или магний, формирующие на выходе из турбины легкие углеводороды в виде пара и тяжелые углеводороды в виде жидкости; причем температура, при которой происходит процесс, не должна превышать 400°С.

2. Способ по п.1 отличается тем, что углеводород, не являющийся производным нефти, представлен из любой биомассы, больничных отходов, твердых городских отходов, отходов транспортных средств, нефтехимических отходов, текстиля, остатков мяса, животного жира, кожи и компоста.

3. Способ по п.1 отличается тем, что температура масел на входе составляет менее 240°С.

4. Способ по п.1 отличается тем, что углеводороды подают в масло в частицах размером 3 мм.

5. Способ по п.1 отличается тем, что в ходе физического/механического этапа размер частиц уменьшают путем самоаспирации в турбине, что одновременно повышает температуру до 270-400°С.

6. Способ по п.1 отличается тем, что по завершению способа легкие углеводороды удаляют из турбины методом дистилляции или перегонки, а тяжелые углеводороды осаждают на дне основной камеры турбины.

| СПОСОБ И СОЛНЕЧНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ЖИДКОГО ТОПЛИВА ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2005 |

|

RU2277119C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2002 |

|

RU2231536C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2012-06-20—Публикация

2007-10-09—Подача