Изобретение относится к химической технологии, конкретно к технологии экстракционной очистки и разделения металлов.

В экстракционных процессах массообмен в системе «жидкость - жидкость» осуществляется, независимо от типа экстракционного аппарата (смеситель-отстойник, экстракционная колонна, центробежный экстрактор), путем диспергирования одной из фаз (дисперсная фаза) в другой фазе (сплошная фаза) с последующим расслаиванием образующейся эмульсии и коалесценцией капель дисперсной фазы в собственную сплошную фазу [Д.У.Джемрек. Процессы и аппараты химико-металлургической технологии редких металлов. М.: Атомиздат, 1965 г.]. При всей простоте этого общепринятого способа у него отмечается ряд недостатков, технологически важными из которых являются

- эмульсионный захват и унос дисперсной фазы со сплошной фазой. Недостаток проявляется всегда, он особенно значим при образовании кинетически устойчивых эмульсий и может лимитировать технологические показатели процесса (например, очистку продукта);

- ограниченный интервал значений О:В (отношение потоков органической и водной фаз в процессе). Как правило, этот интервал ограничен значениями О:В≥0,1 и О:В≤10, при этом фаза малого потока диспергируется в фазе большого потока и при дальнейшем снижении величины малого потока возникают проблемы и с качеством диспергирования (требуется дробление на мелкие капли), и с разделением фаз (возрастает эмульсионный унос).

Определенное улучшение в проведение массообмена при необходимости работать с отношениями потоков фаз О:В<0,1 или О:В>10 вносит рециркуляция малого потока из отстойной камеры экстрактора обратно в смесительную [принцип экстрактора Холей-Мотта, см. предыдущую ссылку, стр.161-162]. В этом случае отношение фаз в смесительной камере оптимизируется (как правило, до О:В≈1), улучшается массообмен, но возрастают габариты экстрактора, так как каждая ступень, работая, например, при соотношении поступающих потоков О:В=15, пропускает через себя в единицу времени не 16 единиц потоков фаз, а 30, из которых 14 рециркулируют в ступени из отстойной камеры в смесительную.

Таким образом, задача осуществления массообмена при контактировании потоков, сильно отличающихся по величине, эффективно не решается. На практике для удаления из продуктового потока (экстракта или реэкстракта) примесей, недопустимых даже в субмалых концентрациях (например, при экстракционной переработке ядерного топлива АЭС), необходимо обрабатывать продуктовый поток соизмеримым по величине промывным потоком, увеличивая при этом объемы жидких радиоактивных отходов от переработки.

От таких недостатков свободен способ массообмена в системе двух несмешивающихся жидкостей (патент на полезную модель RU 46677 U1, кл. B01D 29/00, опубл. 27.07.2005), включающий однонаправленное пропускание органического и водного потоков через слой зернистой насадки с развитой поверхностью с последующим разделением и раздельным выводом фаз. Массообмен проходит при движении двух потоков по развитой поверхности насадки без дробления какой-либо из фаз, т.е. без образования эмульсий, что практически снимает ограничение по соотношению потоков фаз, позволяя работать в интервалах О:В<0,1 или О:В>10, а восходящее (снизу вверх) движение потоков позволяет осуществлять межфазный массообмен, сопровождаемый образованием газообразных продуктов, т.к. последние выносятся из слоя насадки жидкими потоками, не создавая «пробок» в слое насадки.

Устройство для проведения массообмена представляет собой колонну, заполненную зернистой насадкой, образованной монолитными (не пористыми) сферическими частицами инертного материала (металл, стекло) с крупностью зерна 0,25÷1,2 мм. Колонна снабжена рубашкой для термостатирования. В верхней части устройства расположения камера разделения фаз. Устройство снабжено штуцерами ввода и вывода жидких потоков, а также штуцером сдувки для удаления газообразных продуктов массообмена.

Данный способ и устройство для его осуществления, выбранные в качестве прототипа, имеют следующие недостатки.

1. Прямоточное движение контактирующих жидких фаз обеспечивает не более одной теоретической ступени массообмена, что недостаточно для глубокой очистки продуктового (очищаемого) потока от примесей.

2. Устройство для проведения массообмена предусматривает только однонаправленное восходящее движение контактирующих фаз, исключая иные варианты осуществления массообмена. Кроме того, в устройстве отсутствуют конструктивные элементы, позволяющие производить загрузку и выгрузку насадки, а расположение камеры разделения фаз затрудняет оснащение устройства такими элементами.

Техническим результатом предлагаемого изобретения является повышение эффективности массообменного процесса и расширение функциональных возможностей массообменного аппарата.

Технический результат достигается предложенным способом, который включает подачу органического и водного потоков при соотношении потоков О:В<0,1 (при очистке водного потока) или О:В>10 (при очистке органического потока) через вертикальную колонну с насадкой и вывод потоков из колонны, при этом органический и водный потоки пропускают циклически-попеременно через слой зернистой крупнопористой насадки с открытыми и сообщающимися порами с преобладающим диаметром пор более 10 мкм, размером зерна 0,3-1,5 мм, объемной пористостью от 20 до 80% и избирательно смачиваемой фазой малого потока.

В частном варианте массообмен осуществляют при циклически-попеременной однонаправленной нисходящей или восходящей подаче органического и водного потоков.

В другом частном варианте массообмен осуществляют при циклически-попеременной противоточной подаче органического и водного потоков.

Изобретение также касается и устройства для проведения массообмена в системе двух несмешивающихся жидкостей, выполненного в виде колонны, имеющей насадочную часть и клапаны для ввода и вывода фаз, при этом устройство снабжено двумя камерами разделения фаз, расположенными в верхней и нижней части колонны коаксиально корпусу колонны, вводы и выводы фаз расположены на камерах разделения фаз, а верхняя крышка колонны снабжена штуцером и полнопроходным вентилем для загрузки и выгрузки насадки.

При реализации процесса массообмена по предлагаемому способу устраняются недостатки способа прототипа:

- циклически-попеременная подача потоков позволяет реализовать многоступенчатый режим жидкостной хроматографии с глубокой очисткой продуктового (очищаемого) потока и концентрированием примесей в неподвижной фазе находящегося в пористой насадке очистного потока;

- циклически-попеременная подача потоков позволяет производить замену отработанного очистного потока (фазы малого потока) в пористой насадке на свежий путем подачи минимального объема свежего потока;

- фаза очистного потока распределена по раздельным независимым объемам зерен насадки, что снимает ограничения по высоте насадочной части и, как следствие, по эффективности процесса очистки;

- объемная доля насадочной части, занимаемая очистным потоком, достаточно велика, что позволяет редко производить его замену («разгрузку» аппарата) с минимальными потерями времени на остановку и переключение потоков. Экспериментально определенное распределение объемов в насадочной части для некоторых применимых насадок следующее.

1. Силикагель АСКГ. Гранулы размером 0,3-0,5 мм, объемная пористость зерен 66%, распределение объема насадочной части: подвижная фаза 35%, фаза носителя 22%, неподвижная фаза очистного потока 43%.

2. Оксид алюминия производства Редкинского катализаторного завода. Гранулы размером 1,0 - 1,5 мм, объемная пористость зерен 63,5%, распределение объема насадочной части: подвижная фаза 37%, фаза носителя 23%, неподвижная фаза очистного потока 40%.

3. Активированный уголь АГ-3. Гранулы размером 0,5-1 мм, объемная пористость 62,7%, распределение объема насадочной части: подвижная фаза 36,2%, фаза носителя 23,8%, неподвижная фаза очистного потока 40%.

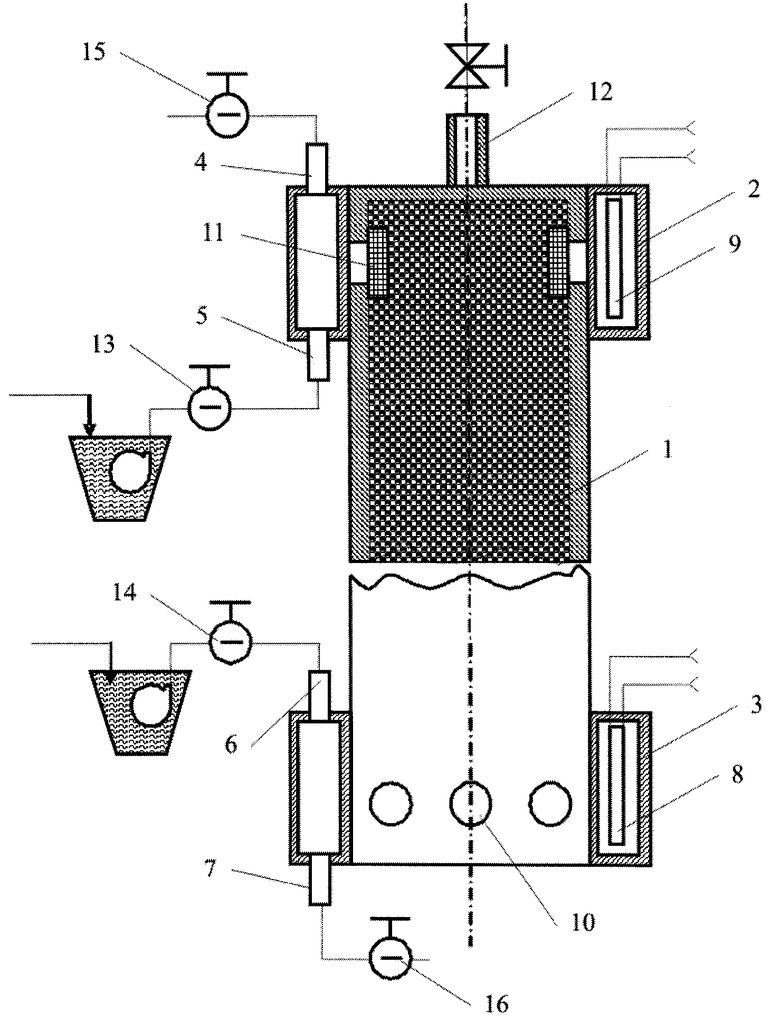

На чертеже представлен общий вид устройства для осуществления массообмена.

Устройство для массообмена представляет собой вертикальную колонну, имеющую насадочную часть 1, верхнюю и нижнюю камеры разделения фаз 2, 3 с вводами и выводами фаз 4, 5, 6, 7. Камеры разделения фаз расположены коаксиально корпусу колонны, снабжены многопозиционными сигнализаторами положения границы раздела фаз 8, 9 и сообщаются с насадочной частью колонны через отверстия 10 с перегородками 11, проницаемыми для жидких потоков и удерживающими насадку в корпусе колонны. Верхняя крышка корпуса снабжена штуцером 12 с полнопроходным вентилем для загрузки и выгрузки насадки.

Устройство работаем следующим образом (вариант: очищаемый поток органический, очистной поток водный, подача потоков циклически-попеременная противоточная).

Колонна через загрузочный штуцер 12 заполняется требуемым объемом насадки, подаваемой в виде суспензии в фазе очистного потока (водной фазе), избыток водной фазы через клапан 13 сливается в транзитную емкость очистного потока. После заполнения колонны насадкой, содержащей в поровом объеме зерен очистную фазу, начинается стадия очистки.

Очищаемый поток через клапан 14 подается в нижнюю камеру, вытесняет из камеры, межзернового пространства насадочной части и верхней камеры 2 водную фазу, которая через открытый клапан 13 сливается в транзитную емкость.

По достижении границы раздела фаз в камере 2 положения, при котором переточные отверстия в камере находятся в органической фазе, по сигналу сигнализатора 9 клапан 13 закрывается и открывается клапан 15, через который очищенная органическая фаза поступает на дальнейшие операции.

После пропускания через колонну требуемого объема очищаемого потока процесс переходит в стадию разгрузки. Закрывается клапан 15 и открывается клапан 13, через который в колонну подается водная фаза. Вытесняемая из камеры 2, межзернового пространства насадочной части и камеры 3 органическая фаза через открытый клапан 14 возвращается в собственную транзитную емкость. По достижении границы раздела фаз в камере 3 положения, при котором переточные отверстия в камере находятся в водной фазе, клапан 14 закрывается и открывается клапан 16, через который отработанный очистной поток поступает на дальнейшую переработку.

В устройстве для осуществления массообмена изменено количество и расположение камер разделения фаз и их связь с насадочной частью, упрощена конструкция камер разделения, в состав устройства включены конструктивные элементы, позволяющие производить загрузку и, при необходимости, замену насадки.

Примеры выполнения.

1. Очистка уран-плутониевого экстракта в процессе переработки отработавшего ядерного топлива (ОЯТ). Экстракт, 30% раствор ТБФ в УВР, содержал 90 г/л урана, 0,92 г/л плутония при объемной активности контролируемых радионуклидов, Бк/л: цезий-137 1,3·107, европий-154 1,8·108 и америций-241 1.8·107.

Очистка производилась с использованием лабораторного аппарата с отношением высоты слоя насадки к диаметру, равным 6. Материал насадки силикагель АСКГ (характеристики насадки приведены выше). Нагрузка на сечение слоя насадки 2,2 м3/м2·час. В качестве очистного потока использовался раствор азотной кислоты, 1 моль/л. Направление движения потоков циклически-противоточное (органический поток - вверх, водный поток - вниз). Предварительно установленное соотношение объемов очищаемого и очистного потоков за один цикл попеременной подачи О:В=35:1 (О:В>10).

Среднее содержание контролируемых радионуклидов в очищенном экстракте составило, Бк/л: цезий-137 5,9·103 (коэффициент очистки 2,2·103), европий-154 2,68-105 (коэффициент очистки 6,7·102) и америций-241 1.4·106 (коэффициент очистки 13).

Отработанный очистной раствор содержал, Бк/л: цезий-137 4,5·108, европий-154 1,3·109 и америций-241 6.3·108.

Достигнутые показатели существенно превосходят показатели, реализуемые в промышленной практике при значительно большем, ~ в 3 раза, расходе промывного раствора.

2. Очистка уранового экстракта от плутония и технеция. Очищаемый поток - экстракт, 30% ТБФ в углеводородном разбавителе, содержащий 87 г/л урана, 1,1 мг/л плутония и 1,4 мг/л технеция. Материал насадки тот же, что и в примере 1. Условия эксперимента отличаются от условий в примере 1 наличием в лабораторном аппарате термостатирующей рубашки, с помощью которой в зоне массообмена поддерживалась температура 45°С. Нагрузка на сечение слоя насадки 2,0 м3/м2·час. В качестве очистного потока использовался раствор нитрата гидразина, 1 моль/л. Направление движения потоков циклически-противоточное, аналогичное примеру 1. Предварительно установленное соотношение объемов очищаемого и очистного потоков за один цикл попеременной подачи О:В=50:1 (О:В>10).

Среднее содержания плутония и технеция в очищенном урановом экстракте составило: плутония 4,7 мкг/кг U, технеция - менее 10 мкг/л (менее предела обнаружения), коэффициент очистки урана от плутония 3,7·103. От технеция >150.

Отработанный очистной раствор содержал 53,8 мг/л плутония и 68,7 мг/л технеция.

3. Очистка уранового реэкстракта от технеция. Очищаемый поток - реэкстракт урана, содержащий 85 г/л урана, 0,65 мг/л технеция и 0,05 моль/л азотной кислоты. Материал насадки - активированный уголь АГ-3 (характеристики насадки приведены выше). Температура 20-22°С, характеристики массообменного аппарата те же, что и в примерах 2 и 3. Нагрузка на сечение слоя насадки 2,5 м3/м2·час. В качестве очистного потока использовался раствор триоктиламина, 0,3 моль/л в углеводородном разбавителе с добавкой 5 об.% октилового спирта. Движение потоков - аналогично примерам 1 и 2. Соотношение объемов очищаемого и очистного потоков в цикле, О:В=0,014 (О:В<0,1).

Содержание технеция в очищенном урановом реэкстракте менее 10 мкг/л (прямое определение). Содержание технеция в отработанном очистном потоке 45,4 мг/л, что соответствует содержанию в реэкстракте 1,43 мкг/л и коэффициенту очистки 4,5·102.

Таким образом, проведение массообмена в системе двух несмешивающихся жидкостей по предлагаемому способу позволяет проводить эффективную очистку продуктовых потоков экстракционной технологии при минимальных расходах промывных (очистных) потоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ УРАНА И ПЛУТОНИЯ В ЭКСТРАКЦИОННОЙ ТЕХНОЛОГИИ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2010 |

|

RU2449393C2 |

| Способ экстракционного концентрирования и очистки плутония | 2018 |

|

RU2691132C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2020 |

|

RU2727140C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЁННОГО ЯДЕРНОГО ТОПЛИВА | 2015 |

|

RU2603019C1 |

| ЭКСТРАКЦИОННАЯ КОЛОННА | 2006 |

|

RU2325210C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ УРАНА И ПЛУТОНИЯ | 2012 |

|

RU2513040C2 |

| СПОСОБ ОЧИСТКИ ОКСИДОВ УРАНА ОТ ПРИМЕСЕЙ | 2009 |

|

RU2384902C1 |

| Способ экстракционной очистки экстракта урана от технеция | 2021 |

|

RU2767931C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2008 |

|

RU2382425C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЗОТНОКИСЛОГО РАСТВОРА РЕГЕНЕРИРОВАННОГО УРАНА С ОЧИСТКОЙ ОТ ТЕХНЕЦИЯ (ВАРИАНТЫ) | 2009 |

|

RU2430175C1 |

Изобретение относится к химической технологии, в частности к способу проведения массообмена в системе двух несмешивающихся жидкостей для концентрирования и очистки компонентов и устройству для его осуществления. Способ включает подачу органического (О) и водного (В) потоков при соотношении О:В<0,1 или О:В>10 через вертикальную колонну с насадкой и вывод потоков из колонны. При этом органический и водный потоки пропускают циклически - попеременно через слой зернистой крупнопористой насадки с открытыми и сообщающимися порами с преобладающим диаметром пор более 10 мкм, размером зерна 0,3-1,5 мм, объемной пористостью от 20 до 80% и избирательно смачиваемой фазой малого потока. Устройство для осуществления данного способа выполнено в виде колонны, имеющей насадочную часть и клапаны для ввода и вывода фаз, снабженной двумя камерами разделения фаз, расположенными в верхней и нижней части колонны коаксиально ее корпусу, а верхняя крышка колонны снабжена штуцером и полнопроходным вентилем для загрузки и выгрузки насадки. Изобретение обеспечивает высокую очистку продуктовых потоков в экстракционном процессе при снижении объемов промывных потоков за счет повышения эффективности массообменного процесса и расширения функциональных возможностей массообменного аппарата. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ проведения массообмена в системе двух несмешивающихся жидкостей для концентрирования и очистки компонентов, включающий подачу органического (О) и водного (В) потоков при соотношении потоков О:В<0,1 или О:В>10 через вертикальную колонну с насадкой и вывод потоков из колонны, отличающийся тем, что органический и водный потоки пропускают циклически-попеременно через слой зернистой крупнопористой насадки с открытыми и сообщающимися порами с преобладающим диаметром пор более 10 мкм, размером зерна 0,3-1,5 мм, объемной пористостью от 20 до 80% и избирательно смачиваемой фазой малого потока.

2. Способ по п.1, отличающийся тем, что массообмен осуществляют при циклически-попеременной однонаправленной нисходящей или восходящей подаче органического и водного потоков.

3. Способ по п.1, отличающийся тем, что массообмен осуществляют при циклически-попеременной противоточной подаче органического и водного потоков.

4. Устройство для проведения массообмена в системе двух несмешивающихся жидкостей, выполненное в виде колонны, имеющей насадочную часть и клапаны для ввода и вывода фаз, отличающееся тем, что устройство снабжено двумя камерами разделения фаз, расположенными в верхней и нижней частях колонны коаксиально корпусу колонны, вводы и выводы фаз расположены на камерах разделения фаз, а верхняя крышка колонны снабжена штуцером и полнопроходным вентилем для загрузки и выгрузки насадки.

| СТЕРЕОПАНОРАМНОЕ УСТРОЙСТВО | 1934 |

|

SU46677A1 |

| ЭКСТРАКЦИОННАЯ КОЛОННА | 2006 |

|

RU2325210C1 |

| Устройство для экстракционного извлечения металлов из растворов или пульп | 1978 |

|

SU789125A1 |

| US 4334999 А, 15.06.1982 | |||

| GB 1220441 А, 27.01.1971 | |||

| ОТВОДКА ДЛЯ ТКАЦКОГО СТАНКА | 1930 |

|

SU20026A1 |

| WO 9845019 А1, 15.10.1998. | |||

Авторы

Даты

2012-06-27—Публикация

2010-12-15—Подача