Настоящее изобретение относится к области оборудования для обеспечения контакта текучих сред.

Контактные колонны предназначены для обеспечения контакта текучих сред с целью обеспечения обмена веществом или теплом между текучими средами. Этот тип оборудования для обеспечения контакта текучих сред широко используется при осуществлении операций дистилляции, ректификации, абсорбции, теплообмена, экстракции, химических реакций и т.д.

Контактные колонны обычно образованы внутренними контактными элементами, улучшающими обмен между текучими средами. Обычно колонна позволяет обеспечить тесный контакт поднимающейся газовой фазы с опускающейся жидкой фазой, или наоборот. В колонне текучие среды могут циркулировать прямотоком или противотоком. Элементы для осуществления контактирования, которые увеличивают поверхность контакта между текучими средами, могут представлять собой пластины, структурированную насадку, то есть наложение множества единичных идентичных или не идентичных элементов, установленных в определенном порядке, например, в виде волнообразных листов, или в виде неупорядоченной насадки, то есть в беспорядочном нагромождении единичных элементов, например колец, спиралей.

Документ ЕР 0449040 описывает элементы внутреннего заполнения, позволяющие лучше управлять обменом между текучими средами, отодвигать границы остановки циркуляции текучих сред при повышении сопротивления химическим воздействиям или коррозии.

При использовании колонн, контактирующих с текучими средами, в частности, при дистилляции или реактивной абсорбции, требующей промывки текучей среды абсорбирующим раствором, например, при раскислении природного газа или обезуглероживании дымовых газов, крайне важно использовать наилучшие контактные элементы с максимальной контактной поверхностью при ограничении потери давления в колонне.

Таким образом, в настоящем изобретении предлагается структура внутренней насадки колонны, предназначенной для контакта текучей среды и предназначенной для дистилляции и реактивной абсорбции, что позволяет, в частности, увеличить поверхность обмена между текучими средами при ограничении потерь давления.

Таким образом, в изобретении описывается насадочная структура колонны, предназначенной для контакта текучих сред, при этом упомянутая структура образует объем, включающий упорядоченную компоновку набора трубок диаметром от 5 до 50 мм, при этом упомянутые трубки содержат отверстия, размещенные таким образом, чтобы улучшить циркуляцию и перемешивание текучих сред в упомянутой структуре, причем упомянутые отверстия вписываются в прямоугольники, стороны которых составляют от 2 до 45 мм, и площадь каждого из упомянутых отверстий превышает 2 мм2.

В соответствии с изобретением отношение между площадью отверстий и площадью сплошной части трубки может составлять от 10% до 90%.

Пространство между двумя отверстиями не превышает вдвое диаметр трубки.

Трубки могут содержать тканье, по меньшей мере, из двух, предпочтительно четырех лент, обвивающих по двум, предпочтительно четырем спиралям по одной оси и одинакового диаметра, предпочтительно две упомянутых спирали перекрещиваются с двумя другими спиралями, при этом упомянутые ленты отстоят друг от друга, образуя упомянутые отверстия. Ленты могут состоять, по меньшей мере, из одного из следующих материалов: углерода, который нанесен осаждением, металла, керамики, термопластичного материала и термоотверждаемого материала.

В соответствии с изобретением каждый набор трубок может содержать две трубки, ориентированные в двух направлениях.

Каждый набор трубок альтернативно может содержать четыре трубки, ориентированные в четырех направлениях. Упомянутые четыре трубки могут быть соответственно ориентированы по четырем направлениям куба.

Насадочная структура по изобретению может быть использована в способе дистилляции.

Насадочная структура по изобретению может также использоваться в способе реактивной абсорбции, таком как захват углекислого газа при дожигании и обработке природного газа.

В изобретении описывается также способ изготовления насадочной структуры колонны, предназначенной для контакта текучих сред, в соответствии с которым осуществляют следующие операции:

а) изготовляют трубки диаметром, составляющим от 5 до 50 мм, стенки упомянутых трубок выполнены с отверстиями, предназначенными для улучшения циркуляции и смешивания текучих сред в упомянутой структуре, при этом упомянутые отверстия вписываются в прямоугольники, стороны которых составляют от 2 до 45 мм, причем площадь каждого из отверстий превышает 2 мм2,

b) осуществляют соединение в определенном порядке упомянутых трубок путем наложения наборов трубок,

с) осуществляют соединение трубок в области их контактирования,

d) обрабатывают полученное соединение таким образом, чтобы сформировать насадочную структуру, адаптированную к внутренним размерам контактной колонны.

На этапе а) можно обернуть цилиндр лентами, например жгутами, волокнами, тонкими полосками из композитного материала, по меньшей мере, по двум перекрещивающимся спиралям, оставляя зазоры между лентами для образования упомянутых отверстий между лентами. Ленты могут состоять, по меньшей мере, из одного из следующих материалов: углеродных нитей, полученных осаждением углерода, металла, термопластичного материала, термоотверждаемого материала.

На этапе b) наборы трубок могут располагаться в двух направлениях, либо в четырех направлениях.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

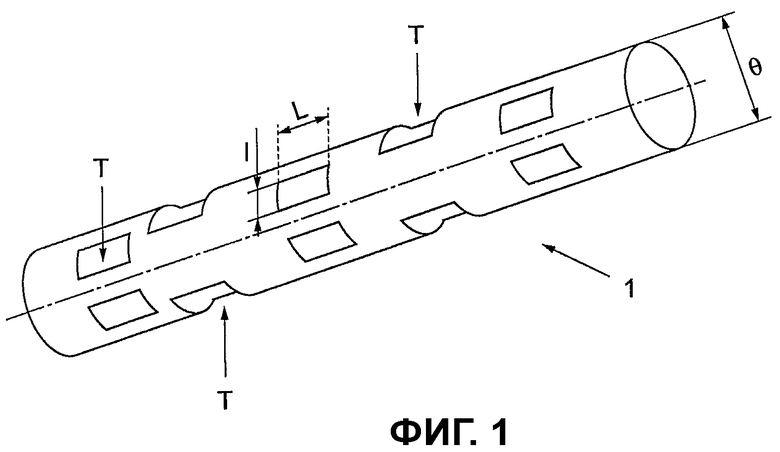

- фиг.1 изображает трубчатый насадочный элемент по изобретению;

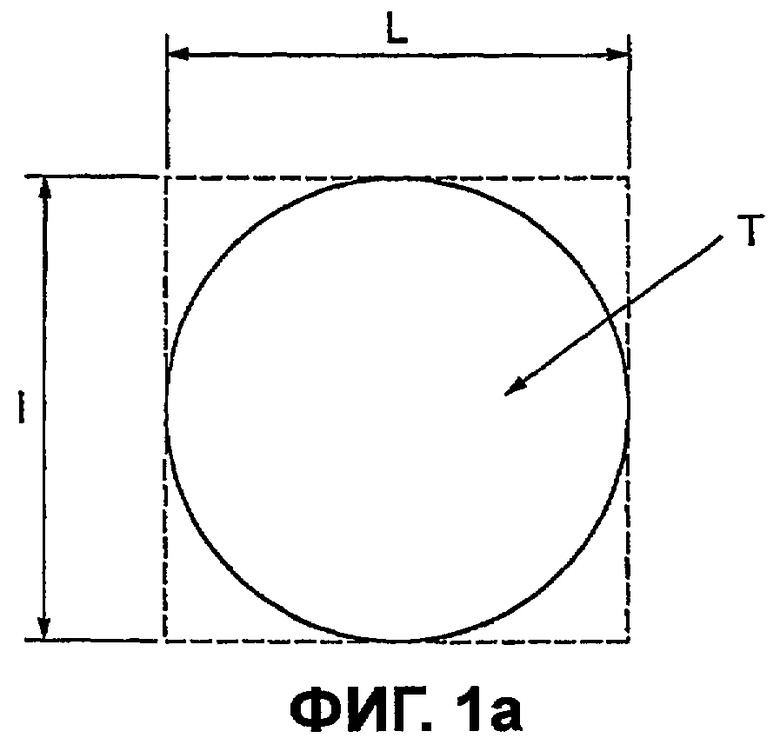

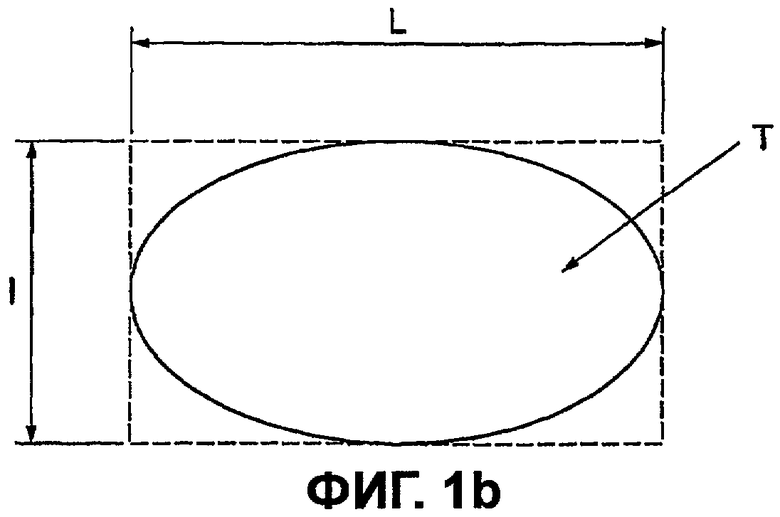

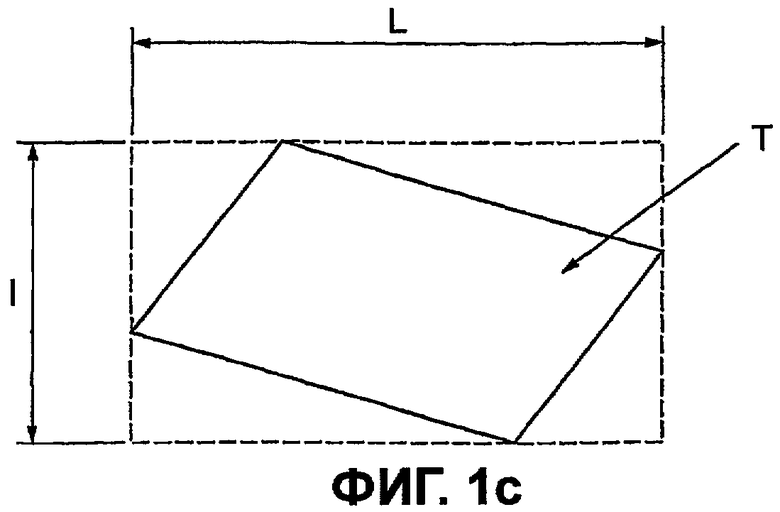

- фиг.1а, 1b и 1с изображают различные примеры форм отверстий, выполненных в трубчатых насадочных элементах;

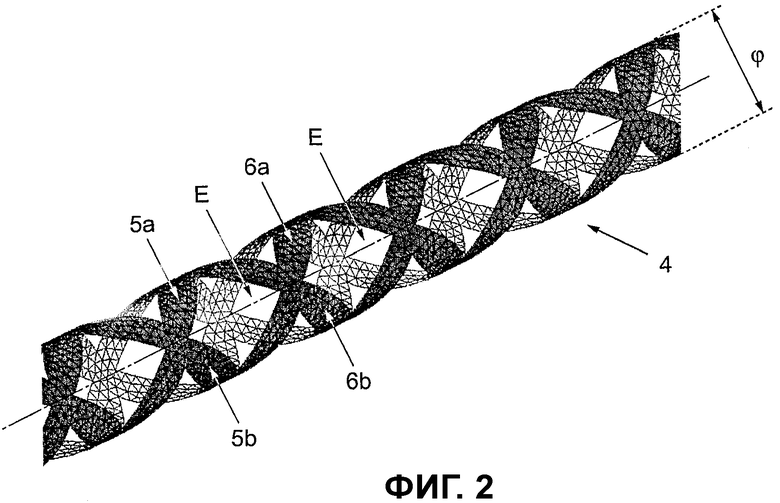

- фиг.2 изображает особый вариант осуществления насадочного элемента по изобретению;

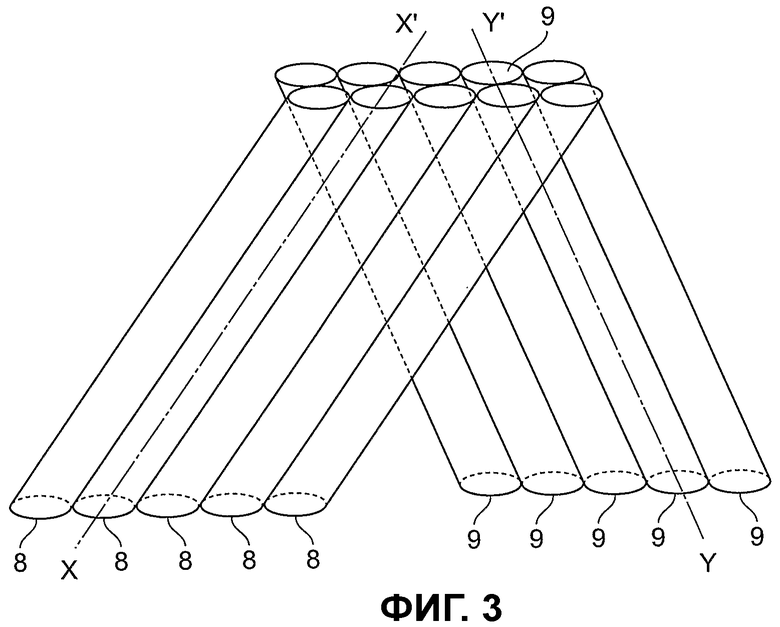

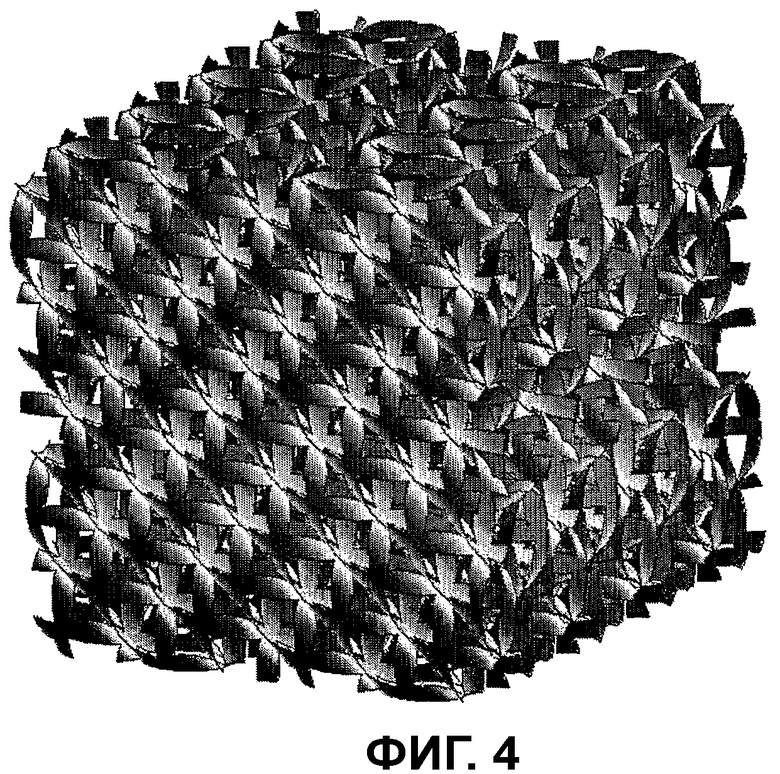

- фиг.3 и 4 схематично изображают насадочные структуры на основе трубчатых элементов, ориентированных в двух направлениях;

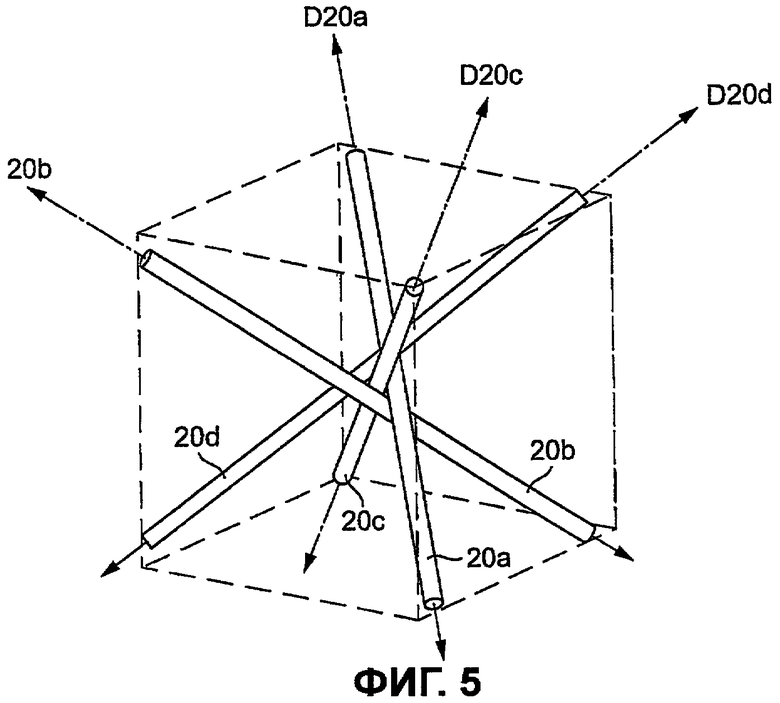

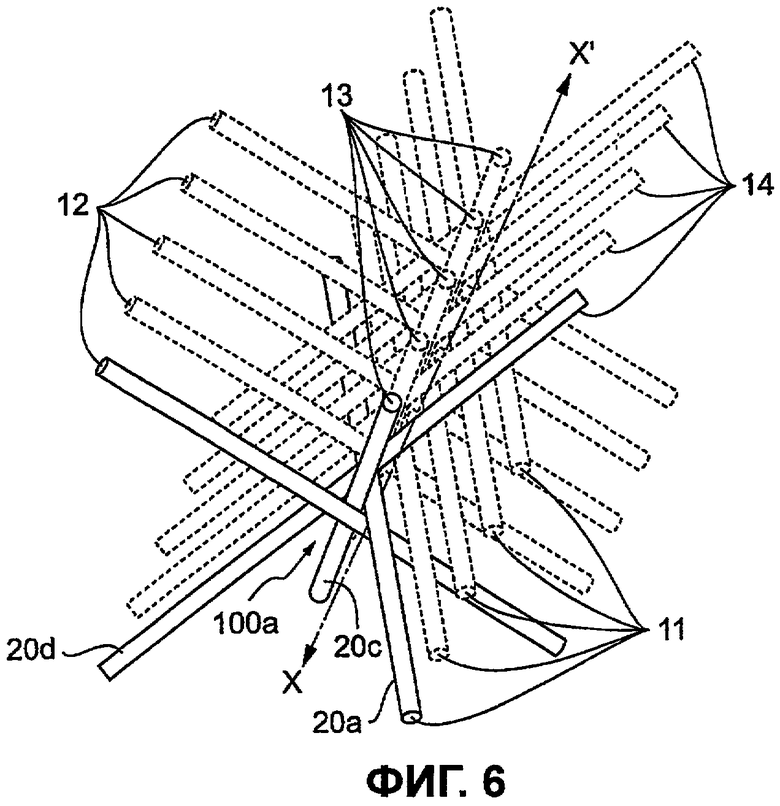

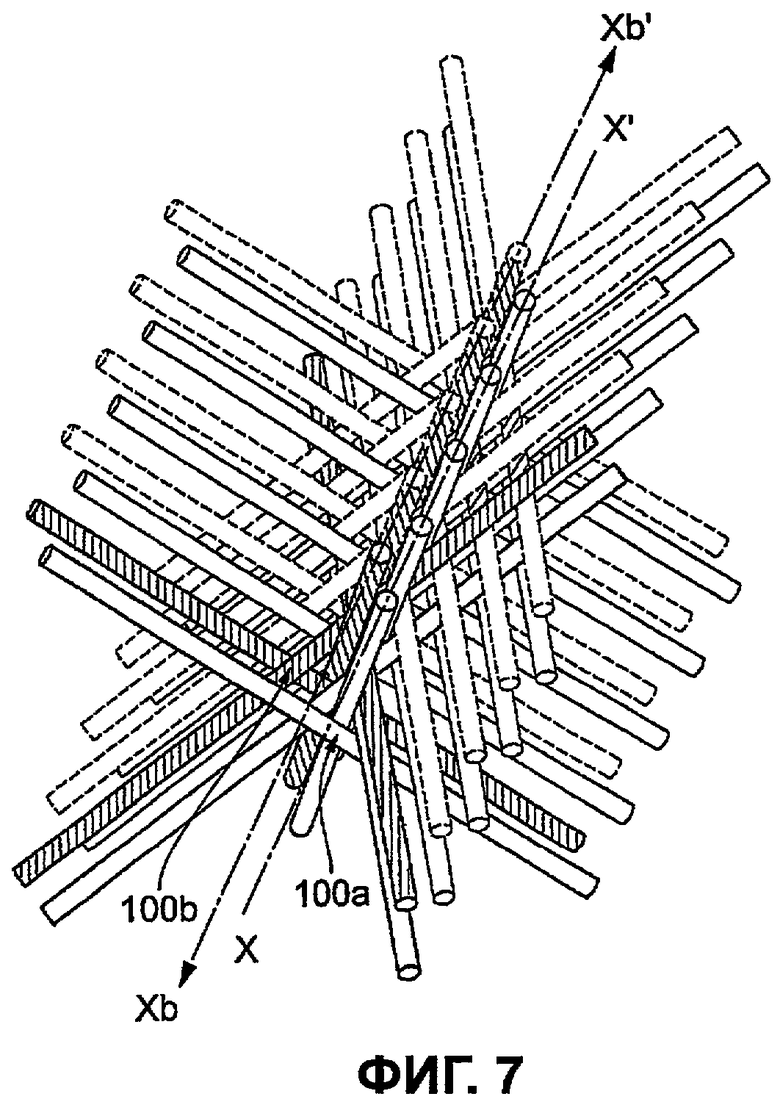

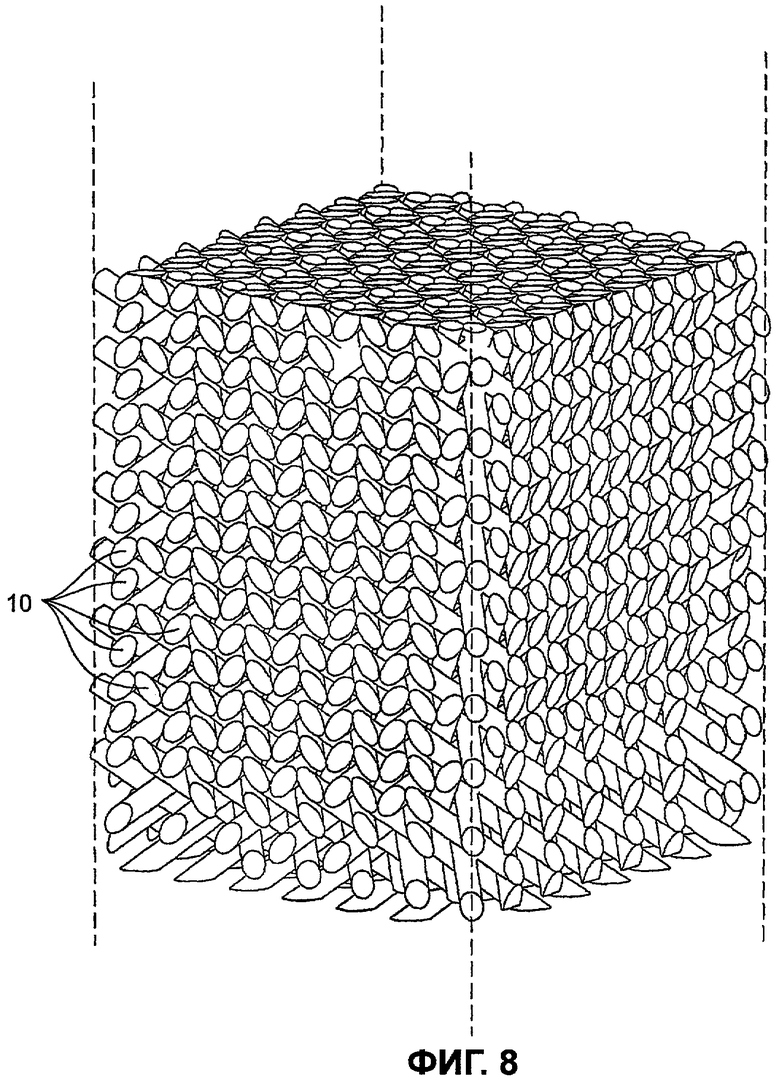

- фиг.5-8 схематично изображают насадочные структуры на основе трубчатых элементов, ориентированных в четырех направлениях;

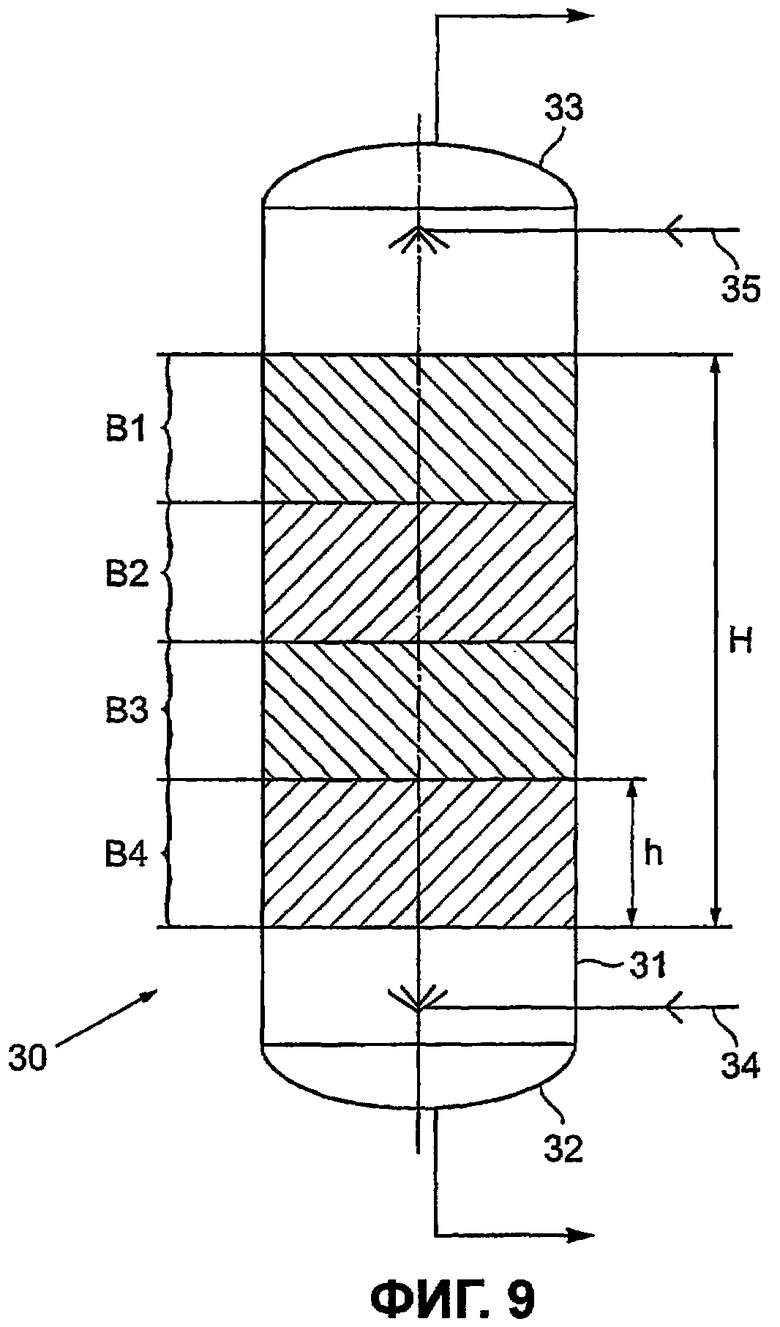

- фиг.9 схематично изображает контактную колонну.

Фиг.1 изображает трубчатый элемент 1, дающий основное представление о насадочной структуре по изобретению. Элемент 1 образован стенкой трубчатой формы с диаметром θ, в которой выполнены отверстия Т. В соответствии с изобретением выбирают размеры отверстий Т и диаметр θ таким образом, чтобы оптимизировать циркуляцию и контактирование текучих сред. Диаметр θ трубчатого элемента 1 составляет от 5 до 50 мм для того, чтобы оптимизировать геометрическую площадь на единицу объема насадочной структуры, состоящей из таких трубок. Эти размеры позволяют достаточно увеличить геометрическую площадь на единицу объема при сохранении малых потерь давления.

Выбирают минимальную площадь отверстий Т, большей 2 мм2, предпочтительно, 4 мм2, таким образом, чтобы пленка жидкости, которая протекает внутри трубок, могла разрываться газовым потоком, поступающим в отверстия. Действительно, если размер отверстий меньше, чем 2 мм2, пленка жидкости, которая циркулирует по внутренней стенке трубки, может закупорить вследствие капиллярности эти отверстия. Отверстия с площадью, превышающей 2 мм2, позволяют обеспечить проход газовых и жидких фаз из одной трубки в другую, и обеспечить, таким образом, хороший контакт и хорошее перемешивание. При использовании насадки по изобретению для реакторной абсорбции предпочтительно использовать трубки с отверстиями, площадь которых превышает 4 мм2, до 8 мм2. Действительно, в общем, что текучие среды, находящиеся в контакте в реакторной абсорбционной колонне, циркулируют с высокой скоростью, обычно со скоростями, составляющими от 1 м/сек до 2 м/сек. В связи с этим предусматривают отверстия большего размера для дробления пленки жидкости, циркулирующей по стенкам трубок.

Отверстия Т вписываются в прямоугольник длиной L и шириной I, составляющих от 2 до 45 мм, предпочтительно от 3 до 20 мм. Другими словами, отверстие должно иметь четыре стороны прямоугольника с длиной L и шириной I. При этом форма отверстия Т может быть любой, лишь бы она вписывалась в прямоугольник с размерами L и I. На фиг.1а, 1b и 1с предложены различные, не ограничивающие, примеры формы отверстия Т, вписывающиеся в прямоугольник длиной L и шириной I. На фиг.1а отверстие имеет, по существу круглую форму. На фиг.1b отверстие имеет форму эллипса. На фиг.1с отверстие приближается к форме ромба. Необходимость вписать отверстия в прямоугольники с размерами L и I позволяет задать минимальный размер между краями отверстий для того, чтобы вызвать разрыв пленки жидкости, циркулирующей по стенке насадочных трубок.

Отверстия Т расположены упорядоченно или случайно. Предпочтительно, отверстия Т размещены равномерно для получения характеристик равномерного обмена вдоль элемента 1. Предпочтительно, зазор между двумя отверстиями не превышает в 2 раза величину диаметра θ. Можно выбрать число отверстий таким образом, чтобы элемент 1 содержал от 10% до 90% отверстий, то есть чтобы отношение между площадью отверстий и площадью сплошной части трубки составляло от 10% до 90%, наилучшая величина этого отношения составляет от 25% до 50%.

Отверстия Т, такие как описаны выше, обеспечивают текучим средам пути сообщения между внутренней и наружной частями элемента 1 для оптимизации перемешивания между фазами, то есть контактирования и перераспределения между фазами, циркулирующими в насадочной структуре, составленной из элементов 1.

Стенки элемента 1 могут быть выполнены из любого типа материала, например, из углерода/углерода, то есть структуры из углеродных волокон с осаждением на них углерода, из керамики, из металла, из полимерного материала, из термопластичного материала или из термоотверждаемого материала. Отверстия Т могут быть получены удалением материала, например обработкой или сверлением. Элемент 1 может быть получен литьем под давлением, например, полимерного материала, формованием, или любым другим способом.

Фиг.2 изображает особую форму осуществления элемента 1 по фиг.1 путем плетения лент. Трубчатый элемент 4 по фиг.2 образован посредством тканья лент, например жгутов, волокон, тонких полосок, обеспечивающего трубчатую форму. Точнее говоря, лента 5а спиралеобразно сплетена в виде трубки диаметром φ. Вторая лента 5b также спиралеобразно сплетена в виде трубки, перекрещиваясь с лентой 5а. Толщину лент и шаг спирали выбирают таким образом, чтобы между лентами оставались зазоры Е. Предпочтительно, шаг спирали 5а идентичен шагу спирали 5b. Зазоры Е играют ту же роль, что и отверстия Т на фиг.1. Геометрические определения зазоров Е и диаметра φ соответственно идентичны отверстиям Т и диаметру θ, описанными со ссылкой на фиг.1.

на фиг.2, кроме того, насадочный элемент содержит две дополнительных ленты 6а и 6b, спиралеобразно обмотанных соответственно идентично лентам 5а и 5b и смещенным аксиально. Таким образом, зазоры Е, по существу, выполнены в форме ромба, стороны которого ограничиваются лентами 5а, 5b, 6a, 6b.

Не выходя за рамки изобретения, можно выполнить трубчатые элементы 4 путем изменения различных параметров, например количества лент, толщины и ширины лент, шага спирали обкручивания, а именно осуществить обкручивающее плетение лент с переменным шагом спирали.

После осуществления обкручивания лентами, обеспечивают их затвердевание, например, посредством техники термического отверждения, описанной в патенте ЕР 0499040, путем пропитывания смолой или любым другим способом. Можно использовать коксующийся и нефильтруемый полимер, такой как фенолформальдегидная смола, и полимер соединяют поперечно путем термической обработки.

Например, ленты являются жгутами стеклянных или углеродных волокон, пропитанных, в случае необходимости, термоусаживающимся материалом.

Фиг.3 изображает соединение трубчатых элементов в соответствии с изобретением для изготовления внутренней насадки колонны для контактирования с текучей средой. На фиг.3 трубчатые элементы расположены по двум направлениям, выполненным по осям ХХ' и YY'. Первый слой трубок 8 ориентируют в том же направлении, что и ось ХХ'. Оси трубок 8 первого слоя размещены, по существу, в одинаковой плоскости для образования первого плоского слоя. Трубка 8 находится в контакте по прямым линиям с соседними трубками 8. Затем размещают второй слой трубок 9, ориентированных в направлении оси YY', при этом этот второй слой накладывают на первый слой трубок 8, затем накладывают третий слой трубок на второй наложенный слой, при этом трубки этого третьего слоя ориентированы по оси ХХ'. И таким же образом далее накладывают слои трубок с попеременной ориентацией трубок до получения компактного блока с желаемыми размерами, как изображено на фиг.4.

Фиг.8 изображает другое соединение трубчатых элементов по изобретению, где трубки расположены по четырем различным направлениям. Детальная компоновка этого соединения описана со ссылками на фиг.5, 6 и 7. Фиг.5 изображает набор четырех трубок 20а-20d, каждая из которых размещена по одному из четырех направлений соединения D20a-D20d. Четыре направления D20a-D20d, в которых трубки соединены, в данном случае, соответствуют четырем диагоналям куба (или четырем высотам/ребрам правильного тетраэдра), при том, что трубки не пересекаются на уровне пересечения диагоналей в центре куба, но пересекаются вблизи этой точки.

Конструкция упорядоченного соединения может начинаться, например, с повторения расположения по фиг.5, то есть путем расположения по оси XX', соответствующей точке пересечения четырех трубок набора, нового набора трубок 20а-20b, размещенных в том же порядке, что и прежний набор, и так далее. Таким образом, получают, как изображено на фиг.6, начальное упорядоченное соединение, образованное первым рядом 100а наборов трубок 20а-20d, выровненных по оси. Образуют, таким образом, перекрещивание четырех систем трубок 11-14, каждая из которых размещена в плоскости, ориентированной в одном из четырех направлений соединения трубок в наборе. Трубки каждой системы разнесены одна от другой на расстояние, которое обеспечивает проход (перекрещивание) трубок других систем.

Когда получают желаемое число наборов в ряду 100а, добавляют далее несколько серий рядов наборов по осям, параллельным оси ХХ' таким образом, чтобы заполнить свободный объем вокруг ряда 100а. Фиг.7 изображает расположение дополнительного ряда 110b набора по новой оси, параллельной конструкционной оси ХХ'. Затем таким же образом заполняют свободный объем ряда 110а, обычно до конца трубок ряда 100а таким образом, чтобы получить в этом объеме трехмерную структуру, образованную соответственно трубками, расположенными в четырех направлениях.

В трубчатых соединениях, описанных со ссылками на фиг.4-8, трубки соединены между собой на уровне контактных частей трубок. Соединение может быть выполнено химическим или механическим способом, например, с помощью термоотверждающегося материала, сваркой, осаждением углерода.

Структурированные насадочные блоки, описанные со ссылками на фиг.4 и 8, могут быть выполнены по форме и размеру контактной колонны. Обычно контактные колонны имеют цилиндрическую оболочку. В этом случае изготавливают упорядоченное трубчатое соединение для получения насадочной структуры, которая имеет цилиндрическую форму и которую можно вставить в цилиндрическую оболочку колонны таким образом, чтобы занять максимальное пространство в колонне и обеспечить, таким образом, оптимальную поверхность обмена. При колоннах большого диаметра осуществляют плотную пригонку множества блоков. Блоки, размещенные по внутренней периферии стенки, выполнены таким образом, чтобы соответствовать цилиндрической форме колонны. Изготовление блоков, образуемых соединением трубчатых элементов, является весьма деликатной операцией, учитывая сильную пористость, присущую конструкции. В зависимости от природы материалов используют особую технику изготовления для исключения продольного изгиба элементов или обрушения структуры.

Фиг.9 изображает контактную колонну 30, образованную цилиндрической оболочкой 31, закрытую днищами 32 и 33. Текучая среда, например газ, вводится снизу в колонну по трубопроводу 34. Другая текучая среда, например жидкость, вводится сверху колонны, по трубопроводу 35. Эти две текучие среды входят в контакт в пространстве, размещенном между питающими трубопроводами 34 и 35. Для улучшения контактирования и улучшения теплопередачи колонна 30 снабжена насадкой на высоте Н, которая может достигать нескольких десятков метров. В соответствии с изобретением насадка состоит из трубок, описанных со ссылками на фиг.1 или 2 и размещенными в соответствии с компоновками, описанными со ссылками на фиг.4 или 8. Предпочтительно, в соответствии с изобретением, используют насадку, составленную из нескольких блоков В1, В2, В3 и В4, в которых трубки ориентированы различно от одного блока к другому. Например, насадка составлена из чередования блоков, состоящих из трубок, ориентированных в направлениях, образующих углы, превышающие 45° относительно горизонтали, и блоков, состоящих из трубок, ориентированных в направлениях, образующих углы, меньшие 45° относительно горизонтали. Например, трубки одного блока размещены в направлениях, перпендикулярных относительно соседних блоков. Кроме того, можно ограничить высоту одного блока до определенной высоты, например, составляющей от 50 до 500 мм и, предпочтительно, от 100 до 400 мм, для введения блоков в цилиндрическую оболочку в процессе сборки колонны. Такое чередование ориентации трубок различных блоков, сочетающееся с ограниченной высотой каждого из блоков исключает концентрацию жидкости на внутренней стенке 31, что могло бы вызвать падение напора контактного воздуха.

Внутренняя насадка контактной колонны по настоящему изобретению позволяет получить прекрасные результаты при операциях по дистилляции, в частности, при изготовлении фторпроизводных, требующем дистилляции в присутствии HF (фтористоводородной кислоты) или дистилляции некоторых органических кислот, таких как муравьиная кислота или уксусная кислота. Она особенно хорошо подходит при использованиях для реактивной абсорбции, в частности, для поглощения углекислого газа при дожигании и обработке природного газа путем обеспечения контакта с раствором жидкого абсорбента.

Представленные ниже числовые данные позволяют сравнить насадку, составленную из непрерывных трубок, то есть без отверстий, размещенных в соответствии с компоновкой по фиг.4, и ту же насадку, составленную из трубок по изобретению, то есть с отверстиями. Результаты были получены с помощью цифровых подсчетов посредством цифровой моделирующей программы текучих выделений.

Была определена потеря напора газа, циркулирующего через насадку для различных поверхностных скоростей газа Vsg (1 м/сек и 2 м/сек). Эти поверхностные скорости рассчитаны по отношению к расходу газа в общем сечении контактной колонны.

Было осуществлено моделирование для определения следующих потерь напора:

1) потери напора DPref для насадки, состоящей из непрерывных трубок без отверстий (диаметр 10 мм).

2) потери напора DP для насадки с геометрией, идентичной случаю 1), за исключением того, что трубки содержат отверстия (диаметр 10 мм; отверстия в форме ромба длиной 12 мм и шириной 9 мм; площадь одного отверстия, примерно, равна 60 мм2; зазор между двумя отверстиями 3 мм, коэффициент отверстий 46%).

Результаты представлены в нижеследующей таблице, дающей соотношение DP/DPref.

Отсюда видно, что с открытыми трубками (коэффициент отверстий 46%) потери напора уменьшаются от 30 до 40%.

Насадочная структура по изобретению предназначена для размещения в колонне для контакта текучих сред. Насадочная структура образует объем, содержащий упорядоченную компоновку наборов трубок с диаметром, составляющим от 5 до 50 мм. Стенки упомянутых трубок содержат отверстия, размещенные таким образом, чтобы облегчить циркуляцию и перемешивание текучих сред в упомянутой структуре. Отверстия вписываются в прямоугольники, стороны которых составляют от 2 до 45 мм, и каждое из упомянутых отверстий занимает площадь, превышающую 2 мм2. Изобретение позволяет увеличить поверхность обмена между текучими средами при ограничении потерь давления. 4 н. и 11 з.п. ф-лы, 12 ил., 1 табл.

1. Насадочная структура колонны для контакта текучих сред, образующая объем, содержащий упорядоченную компоновку наборов трубок диаметром от 5 до 50 мм, при этом стенки упомянутых трубок содержат отверстия, расположенные таким образом, чтобы облегчить циркуляцию и перемешивание текучих сред в упомянутой структуре, причем упомянутые отверстия вписываются в прямоугольники, стороны которых составляют от 2 до 45 мм, и каждое из упомянутых отверстий занимает площадь, превышающую 2 мм2.

2. Насадочная структура по п.1, в которой соотношение между площадью отверстий и площадью сплошной части трубки составляет от 10 до 90%.

3. Насадочная структура по п.1, в которой зазор между двумя отверстиями не превышает диаметр трубки в два раза.

4. Насадочная структура по п.1, в которой упомянутые трубки содержат тканье, по меньшей мере, двух лент, закручиваемых, по меньшей мере, по двум перекрещивающимся спиралям, вытянутым по одной оси и одному диаметру, при этом упомянутые ленты отстоят друг от друга таким образом, чтобы образовать упомянутое отверстие.

5. Насадочная структура по п.4, в которой ленты содержат, по меньшей мере, один из следующих материалов: углерод, который нанесен осаждением, металл, керамику, термопластичный материал и термоотверждаемый материал.

6. Насадочная структура по одному из предыдущих пунктов, в которой каждый набор содержит две трубки, ориентированные соответственно по двум направлениям.

7. Насадочная структура по одному из пп.1-5, в которой каждый набор содержит четыре трубки, ориентированные соответственно по четырем направлениям.

8. Насадочная структура по п.7, в которой упомянутые четыре трубки соответственно ориентированы по четырем направлениям куба.

9. Применение насадочной структуры по одному из пп.1-8 в способе дистилляции.

10. Применение насадочной структуры по одному из пп.1-8 в способе реактивной абсорбции таком, как поглощение углекислого газа при дожигании и обработка природного газа.

11. Способ изготовления насадочной структуры колонны для контакта текучих сред, включающий этапы, на которых:

a) изготавливают трубки диаметром от 5 до 50 мм, при этом стенки упомянутых трубок содержат отверстия, расположенные таким образом, чтобы облегчить циркуляцию и перемешивание текучих сред в упомянутой структуре, причем упомянутые отверстия вписываются в прямоугольники, стороны которых составляют от 2 до 45 мм, и каждое из упомянутых отверстий занимает площадь, превышающую 2 мм2,

b) изготавливают упорядоченное соединение упомянутых трубок путем наложения наборов трубок,

c) осуществляют соединение трубок в области их контактной части,

d) обрабатывают упорядоченное соединение таким образом, чтобы образовать насадочную структуру, соответствующую внутренними размерам контактной колонны.

12. Способ изготовления по п.11, в котором на этапе а) обкручивают вокруг цилиндра ленты, например, жгуты, волокна или тонкие полоски из композитного материала, по меньшей мере, по двум перекрещивающимся спиралям, оставляя зазоры между лентами таким образом, чтобы сформировать упомянутые отверстия между лентами.

13. Способ изготовления по п.12, в котором ленты содержат, по меньшей мере, один из следующих материалов: углеродные волокна, на которые нанесен осаждением углерод, металл, термопластичный материал, термоотверждаемый материал.

14. Способ изготовления по одному из пп.11-13, в котором на этапе b) наборы трубок размещают по двум направлениям.

15. Способ изготовления по одному из пп.11-13, в котором на этапе b) наборы трубок размещают по четырем направлениям.

| Сушилка для дисперсных материалов | 1984 |

|

SU1193405A1 |

| US 5225116 А, 06.07.1993 | |||

| Роторный аппарат для взаимодействия газовой и твердой фаз | 1983 |

|

SU1095966A1 |

| Насадка пленочного аппарата | 1990 |

|

SU1761174A1 |

| Насадка пленочного аппарата | 1990 |

|

SU1733033A1 |

Авторы

Даты

2012-06-27—Публикация

2008-03-19—Подача