Изобретение относится в основном к конструкции каталитической дистилляции, которая может выполнять двойную функцию катализатора реакции и поверхности массопереноса для дистилляции. Более точно изобретение относится к стационарной конструкции каталитической дистилляции, которая включает твердый катализатор в виде макрочастиц.

В течение некоторого времени уже использовали на практике проходящие одновременно реакцию и выделение продуктов из реагентов и были признаны преимущества такого процесса. Примеры использования проходящих одновременно реакции и дистилляции раскрыты в патентах США (эфиризация) 4 232 177, 4 307 254, 4 336 407, 4 504 687, 4 918 243 и 4 978 807; (димеризация) 4 242 530; (гидратация) 4 982 022; (диссоциация) 4 447 668 и (ароматическое алкилирование) 4 950 834 и 5 019 669.

Известен ряд различных конструкций каталитической дистилляции. См., например, патенты США 4 302 356 и 4 443 559, в которых описаны конструкции, где катализатор в виде макрочастиц содержится внутри выемок в тканевой ленте, обмотанной проволокой против запотевания для образования конструкции каталитической дистилляции, и патент США 4 731 229, в котором раскрыта насадка с гофрированными элементами и лентой для образования каталитического элемента. В патенте США 5 073 236 раскрыта высокоэффективная насадка, модифицированная таким образом, что она включает катализатор.

Наиболее близким аналогом для заявленной группы изобретений является конструкция каталитической дистилляции по патенту США 4 439 350, В 01 J 35/04, 1984, которая содержит жесткий каркас, образованный, по меньшей мере, двумя одинаковыми решетками, множество жестких элементов, которые обеспечивают размещение решеток на некотором расстоянии друг от друга и удерживают решетки в заданном положении.

Недостатком известных конструкций каталитической дистилляции является недостаточная подвижность текучих сред внутри колонн. Кроме того, конструкции каталитической дистилляции по предшествующему уровню не обеспечивают необходимые параметры дистилляции.

Задачей настоящего изобретения является устранение указанных недостатков. Технический результат достигается тем, что конструкция каталитической дистилляции содержит жесткий каркас, образованный, по меньшей мере, двумя одинаковыми решетками, множество жестких элементов, которые обеспечивают размещение решеток на некотором расстоянии друг от друга и удерживают решетки в заданном положении и множество проницаемых для текучей среды трубок, прикрепленных к решеткам для образования множества каналов для прохода текучей среды между трубками.

По меньшей мере, часть проницаемых для текучей среды трубок может включать каталитический материал в виде макрочастиц, а также может включать проволочную сетку.

Часть трубок из проволочной сетки может включать вещество в виде макрочастиц, расположенное в них.

Указанные решетки расположены по существу перпендикулярно жестким элементам и трубкам из проволочной сетки, при этом конфигурации решеток предпочтительно выполнены одинаковыми, а каждая решетка имеет отверстия для вставки трубок из проволочной сетки. Предпочтительно рисунок решеток представляет собой регулярную сетку отверстий.

В конструкцию включено достаточное количество жестких элементов, чтобы придать ей конструктивную целостность, так что такие конструкции могут быть уложены в штабель из нескольких конструкций глубоко в колонне. Как правило, жесткие элементы устанавливают на некотором расстоянии друг от друга по периферии конструкции и жестко крепят к решеткам, например, путем сварки.

Для образования канала для прохода текучей среды конструкция предпочтительно включает, по меньшей мере, две трубки из проволочной сетки, размещенные в определенном порядке в виде ряда по существу параллельных, смежных и выровненных в вертикальном направлении трубок, и, по меньшей мере, одну смещенную трубку из проволочной сетки, расположенную рядом с выровненными в вертикальном направлении трубками из проволочной сетки и удаленную от них на некотором расстоянии. В более предпочтительном варианте осуществления изобретения расстояние между выровненными в вертикальном направлении трубками колонн достаточно для того, чтобы обеспечить возможность перекрывания смещенной трубкой из проволочной сетки выровненных в вертикальном направлении трубок из проволочной сетки без контакта с выровненными в вертикальном направлении трубками из проволочной сетки, для образования извилистого канала для прохода текучей среды.

Технический результат достигается также тем, что дистилляционный колонный реактор для одновременного выполнения реакций и выделения продуктов из реагентов содержит расположенный вертикально резервуар, каталитическую конструкцию дистилляции, расположенную в нем и содержащую жесткий каркас, имеющий, по меньшей мере, две одинаковые решетки, множество жестких элементов, которые обеспечивают размещение решеток на некотором расстоянии друг от друга и удерживают решетки в заданном положении и множество проницаемых для текучей среды трубок, прикрепленных к решеткам для образования множества каналов для прохода текучей среды между трубками, причем, по меньшей мере, часть проницаемых для текучей среды трубок включает каталитический материал в виде макрочастиц.

Используемый в данном случае термин "трубка" означает закрытую удлиненную конструкцию с любым поперечным сечением, например круглым, квадратным или прямоугольным.

Конструкции, которые не включают материал в виде макрочастиц, обладают преимущественными свойствами описанных типов и представляют собой превосходные конструкции для процессов обычной дистилляции, для которых они могут быть использованы отдельно или в сочетании с обычными тарелками, сливными патрубками и т.п.

Далее описание поясняется с помощью чертежей, на которых:

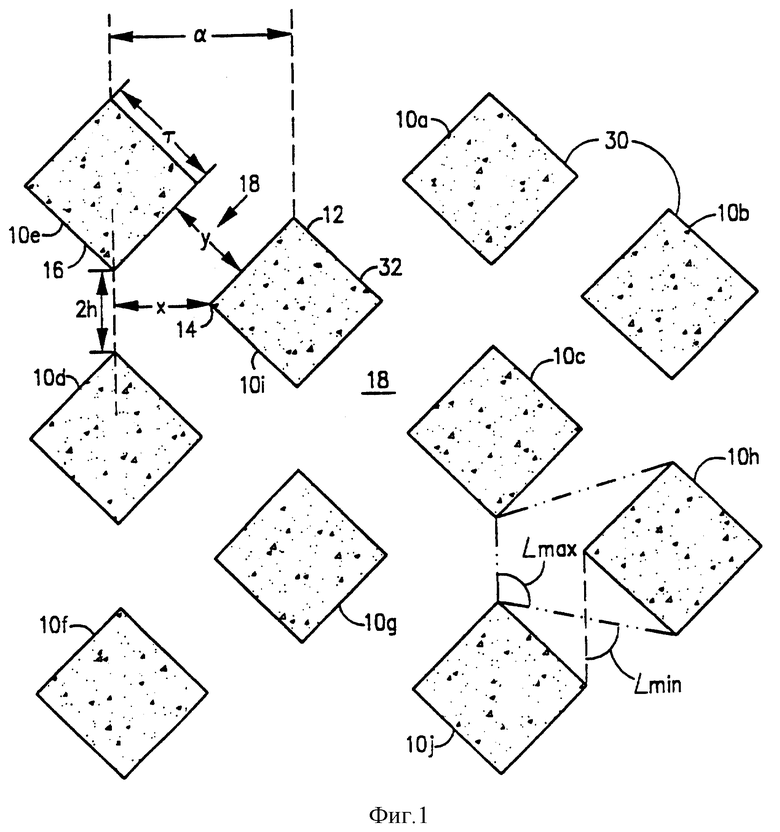

Фиг. 1 представляет собой схематичное поперечное сечение конструкции, показывающее содержащие катализатор элементы и пространственное расположение элементов в предпочтительном варианте осуществления.

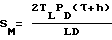

Фиг. 2 представляет собой изометрическое изображение предпочтительного варианта осуществления конструкции, характеризуемого пространственным расположением на Фиг. 1.

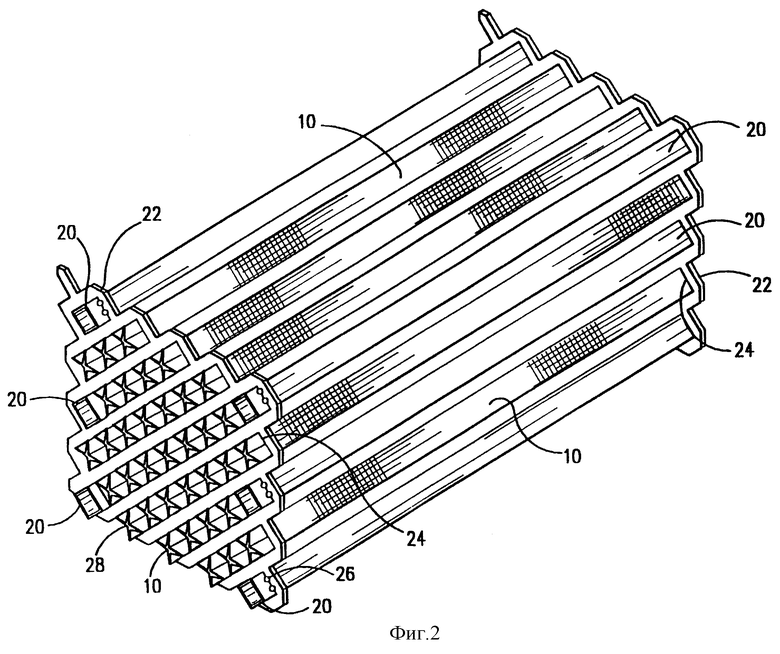

Фиг. 3 представляет собой схематичное поперечное сечение альтернативного варианта осуществления изобретения с пространственным расположением элементов, отличающимся от показанного на фиг. 1.

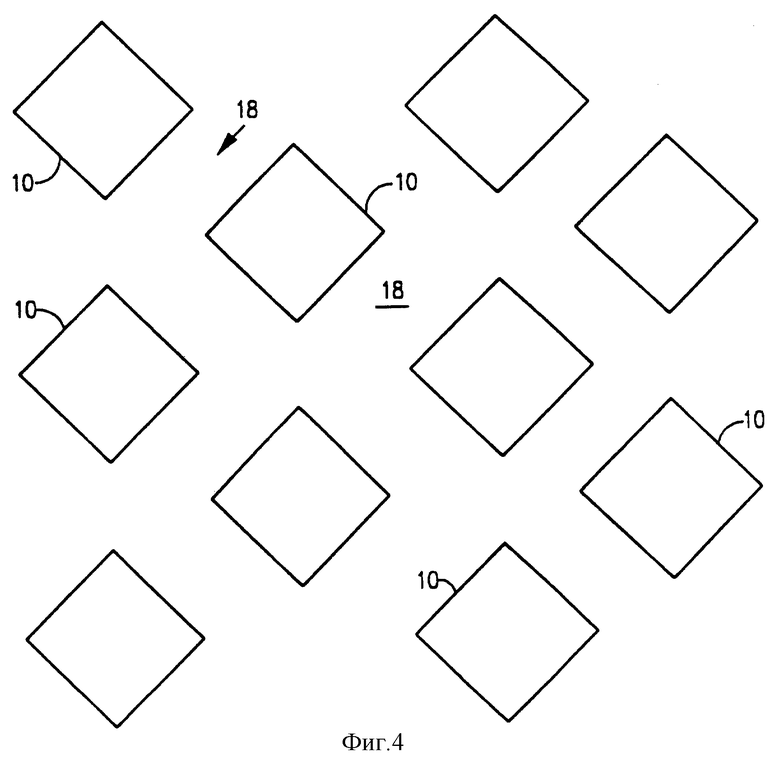

Фиг. 4 представляет собой схематичное поперечное сечение конструкции без материала в виде макрочастиц.

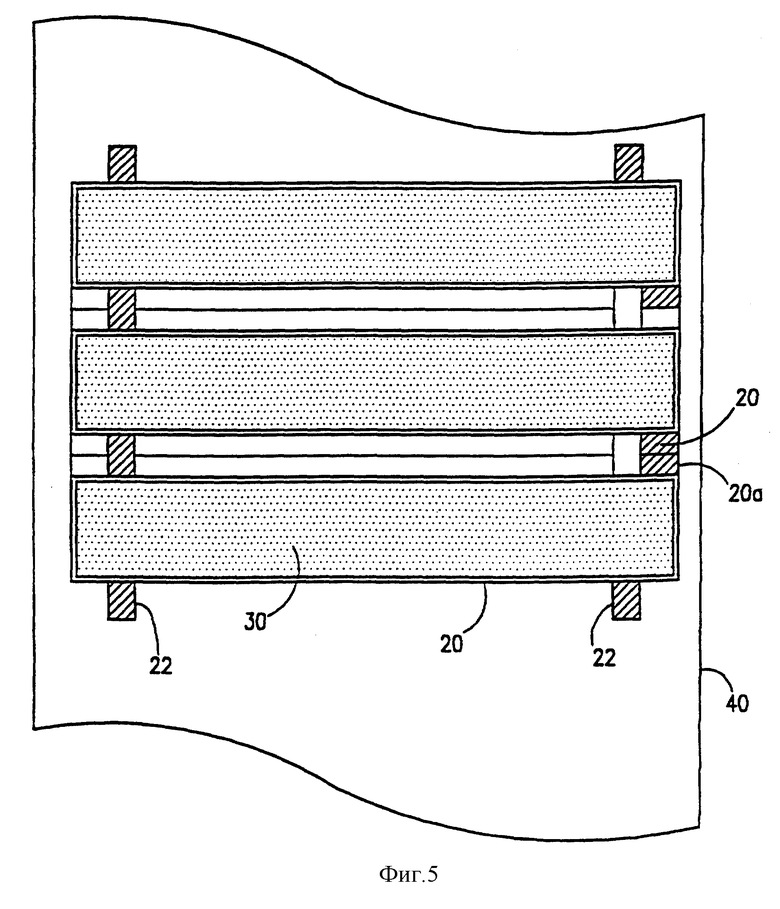

Фиг. 5 представляет собой схематичное поперечное сечение конструкции, расположенной в колонном реакторе для дистилляции.

Описание предпочтительных вариантов осуществления

При подробном описании предпочтительных вариантов осуществления отсылка дается на приложенные чертежи, в которых аналогичные элементы имеют одинаковые номера позиций для простоты выполнения ссылок.

На фиг. 1 показано схематичное изображение одного варианта осуществления, в котором расстояние между соседними расположенными вертикально трубками 10 составляет 2h. В этом варианте осуществления расстояние x между ближайшей точкой 14, расположенной сбоку соседней трубы 12 и центральной вертикальной осью 16 колонны из труб 10, равно расстоянию у между соседними в боковом направлении трубками 10 и 12 (x=y). Пространственное расположение трубок в конструкции по фиг. 1 таково, что трубки из соседних рядов смещены, чтобы обеспечить возможность перекрывания части трубок в каждом вертикальном ряду, не касаясь их. Перекрывание позволяет создать извилистый канал 18 для прохода текучих сред, тем самым обеспечивая большую возможность контакта текучих сред с трубками конструкции.

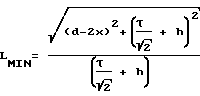

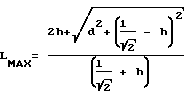

Катализатор 30 содержится в прямоугольных трубках 10а-10h с размером τ, а в трубке 10i содержатся инертные вещества 32, в то время как трубка 10j пустая. Доля открытой зоны для потока пара и жидкости в наибольшем сужении в насадке задается отношением (x-δ)/d. В зоне наибольшей плотности катализатора для заданного расстояния d между тарелками расстояние y равно x. Если желательно обеспечить меньшую плотность катализатора, можно увеличить параметр h, характеризующий расстояние между трубками. Следовательно, при этом y становится больше x. В альтернативном варианте плотность катализатора может быть уменьшена с помощью инертной насадки или пустых трубок. Таким образом, за счет комбинирования конфигурации конструкций и загрузки труб контактные конструкции по настоящему изобретению обеспечивают создание средства с высокой степенью адаптации, предназначенного для контактирования с большим разнообразием текучих сред. Две пунктирные линии с правой стороны фигуры показывают минимальную (L min) и максимальную (L max) свободные траектории для потока через насадку. Среднее арифметическое из этих величин характеризует извилистость насадки.

Вариант осуществления по фиг. 1 позволяет минимизировать гидравлическую нагрузку на насадку, требуемую для поддержания хорошего контакта жидкости с катализатором, и позволяет добиться очень короткого времени контакта между жидкостью и катализатором перед тем, как произойдет обмен типа пар-жидкость. Эти два фактора были выбраны для обеспечения более эффективного использования катализатора в некотором диапазоне гидравлических нагрузок ниже точки захлебывания и в широком диапазоне рабочих параметров, таких, как коэффициент обратного потока. Кроме того, насадка была спроектирована таким образом, чтобы обеспечить низкую высоту, эквивалентную теоретической тарелке (HETP - height equivalent to a theoretical plate), для создания большей движущей силы для равновесных ограниченных систем.

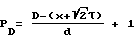

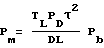

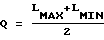

Геометрия системы по фиг. 1, в которой x = y, отвечает следующим соотношениям:

где h = параметр расстояния между трубами,

d = расстояние между тарелками (от центра до центра);

x = минимальное расстояние между тарелками;

τ = размер трубы;

ε = открытая полость для потока в наименьшем сужении в насадке;

TL = количество трубок на тарелку в пачке насадки с высотой L;

PD = количество тарелок в пачке насадки с шириной D;

PM = плотность катализатора в насадке;

Pb = объемная плотность катализатора;

LMIN = минимальная длина траектории пути пара на высоту единичной насадки;

LMAX = максимальная длина траектории пути пара на высоту единичной насадки;

Q = коэффициент извилистости;

L = высота пачки насадки;

D = ширина пачки насадки;

SM = площадь поверхности экранирования, требуемая на единичный объем насадки;

δ = диаметр проволоки.

На фиг. 4 показано схематичное поперечное сечение контактной конструкции, имеющей по существу такое же пространственное расположение, как конструкция по фиг. 1, за исключением того, что все трубки 10 пустые. Этот вариант осуществления представляет собой очень эффективное средство для распределения паров и жидкостей в обычной дистилляционной колонне.

При использовании каталитической дистилляции будут иметь место как жидкая, так и паровая фаза. Жидкость, создающая внутреннее орошение, будет контактировать с трубками, которые в наиболее предпочтительном случае выполнены из проволочной сетки, и образовывать пленку; кроме того, в некоторой степени жидкости будут впитываться в трубки за счет адсорбции на катализаторе или другом наполнителе в трубках. Несмотря на то, что конструкция служит в качестве конструкции для дистилляции, наличие в трубках материала в виде макрочастиц и капиллярное притяжение жидкости к нему создает окружающую среду, отличную от обычных конструкций для дистилляции. При обычных конструкциях для дистилляции предполагается, что жидкость, а также газ будут проходить вдоль пути наименьшего сопротивления через каналы для прохода. Однако в том случае, когда часть жидкости в колонне захватывается трубками, имеет место меньшая возможность для открытых каналов для прохода с низким сопротивлением, тем самым создается меньшее противодавление по сравнению с ожидаемым.

На фиг. 3 показано расположение соседних вертикальных рядов трубок 110 и 112, которые соответственно имеют большее вертикальное смещение между трубками в одном и том же вертикальном ряду по сравнению, например, с расположением по фиг. 1. Расстояния x1 и y1 не равны, и в дополнение к извилистым промежуточным каналам 18 для прохода между трубками предусмотрены несуженные проперечные каналы 120 для прохода между боковыми горизонтальными рядами трубок, которые предназначены для потока газа, который показан стрелками. Удаление одной или более трубок на противоположных концах соседних горизонтальных рядов приводит к тому, что остается открытое пространство 122 для соединения поперечных каналов 120 для прохода, тем самым создается канал для прохода газов, который, по крайней мере, такой же извилистый, как и промежуточные каналы 118 для прохода. Как и в ранее описанном случае, жидкость будет стремиться течь поверх трубок и через трубки и через находящийся в них материал, как показано знаками вставки

На фиг. 2 показана конструкция с пространственным расположением по фиг. 1. Прямоугольные трубки 10 изготовлены из проволочной сетки, установлены в отверстия 24 в решетках 22. Решетки 22 представляют собой зеркальные отражения друг друга. Они удалены на некотором расстоянии друг от друга с помощью полых опорных стержней 20, каждый из которых прикреплен к обеим решеткам, например, с помощью сварного шва 26. Другие средства скрепления решеток в одну конструкцию включают в себя использование резьбовых стержней и гаек или болтов и гаек (непоказанных). Получающаяся в результате конструкция является жесткой и способна служить опорой, по меньшей мере, одной другой конструкции по настоящему изобретению и выдерживать нагрузки предпочтительно от 100 до 200 фунтов (от 444,822 до 889,644 Н). Размер и конфигурация трубок 10 обычно выполнены приблизительно такими же, как у отверстий 24, так что трубки удерживаются прочно и крепко в отверстиях, когда две концевые решетки скреплены вместе с помощью стержней 20.

При нормальных условиях каждая трубка 10 содержит каталитический материал 30 в виде макрочастиц. Концы каждой трубки 10, содержащей каталитический материал в виде макрочастиц, герметично закрывают, например, путем заделывания обжимкой 28, или с помощью вставляемых концевых колпачков (непоказанных), или путем сварки.

В конструкции для каталитической дистилляции, изображенной на фиг. 2, в некоторых трубках может не быть никакого материала в виде макрочастиц, и/или они содержат инертный материал в виде макрочастиц. Полые элементы насадки являются менее плотными и обеспечивают отличные параметры дистилляции при большой доле открытого пространства и поверхностей.

Инертные элементы представляют собой элементы насадки, заполненные инертным материалом в виде макрочастиц, которые могут иметь такой же размер, быть меньше или больше, чем макрочастицы каталитического материала. Инертные элементы обладают всеми из аналогичных гидравлических свойств каталитических элементов, но они уменьшают степень интенсивности каталитических реакций, которые в случае каталитической дистилляции, называемой также химически активной дистилляцией (патент США N 5 019 669) часто представляют собой обратимые реакции. Следовательно, путем растворения химически активных элементов, но сохранения при этом дистилляционных элементов можно добиться более высокой степени сепарации при каталитической дистилляции. Другими словами, путем распределения инертных элементов между каталитическими элементами в заданной конструкции усиливают фракционное разделение, в то время как в системе в целом, содержащей колонну с множеством каталитических конструкций, интенсивность реакции поддерживается.

Растворение определенного объема катализатора, имеющегося в любой заданной колонне, может быть несущественным, учитывая динамический характер каталитической дистилляции и улучшенные параметры дистилляции, описанные выше.

Объем катализатора, загружаемого в проволочную сетку, зависит от его противодействия набуханию. Одна обычно используемая кислотная ионообменная смола, Amberlyst 15, разбухает на 20-30 процентов при смачивании, в то время как другой материал СТ-175 разбухает только на 10-15 процентов. Кристаллические цеолиты вообще едва разбухают при смачивании. Размер частиц составляет, как правило, от примерно 0,25 до 1 мм, хотя можно использовать частицы от 0,15 мм до примерно 2 мм, при этом предполагается, что можно использовать сформованный катализатор в виде макрочастиц с величиной диаметра от 1/32 до 1/2 дюйма (от 0,794 до 12,7 мм), такой, как любой из катализаторов из оксида алюминия или катализаторов на носителе из оксида алюминия.

Каталитические и некатилитические элементы (трубки) скреплены вместе для образования конструкции обычно с помощью металлических решеток или шаблонов на концах каждой группы элементов, которые служат в качестве проставок в конструкции каркаса, когда решетки прочно удалены на некоторое расстояние друг от друга с помощью нескольких стержней или штанг.

Преимуществом является то, что в колонне можно разместить более одной конструкции на различных высотах по желанию. Действительно, при использовании предполагается, что множество конструкций размещены в определенном порядке в вертикальном и боковом направлении в реакционной дистилляционной колонне. Кроме того, опора для конструкции или конструкций в колонне может быть обеспечена любым эффективным образом. Например, конструкции могут опираться на инертную дистилляционную насадку и разделяться инертной дистилляционной насадкой, такой, как кольца Рашига или т.п.

На фиг. 5 показана конструкция, расположенная в дистилляционном колонном реакторе 40 в поперечном сечении и имеющая трубки 20 с обжатыми краями 20а. Трубки 20 впереди показаны в поперечном сечении, при этом те, которые расположены непосредственно за ними и рядом с ними, представляют собой полные трубки. Трубки 20 расположены в соответствии с фиг. 1.

Примеры

Была подготовлена конструкция, имеющая пространственное расположение по фиг. 1, при этом 5,4 фунта (2,449 кг) ионообменной смолы (продукта Dow Chemical Company) ( @ 26% H2O) были загружены в конструкцию со следующими размерами: τ = 0,4″ (10, 16мм), x = 0,17'' (4,318 мм), d = 0,453'' (11,506 мм), h = 0,070'' (1,778 мм), ε = 0,336, PM = 9,9 фунтов на куб.фут (158,583 кг/м3), SM= 63,9 кв.фут/куб.фут (2,096 см2/см3), Q = 1,43. Проволочная сетка имеет диаметр проволоки δ (0,009 дюйма (0,2286 мм)) и размер ячеек сетки 50. Была использована общая высота насадки 10 футов (3,048 м) с катализатором М-31 в колонне с внутренним диаметром 100 футов 3'' (30,556 м).

Эта конструкция была использована для эфиризации изобутена метанолом для получения метил-трет-бутилового эфира. Исходные реакционные смеси, содержащие от 1,4 до 1,6% изобутена, реагировали с метанолом при коэффициентах обратного потока, изменяющихся от 0,46 до 0,75 при манометрическом давлении 100-110 фунтов на кв. дюйм (689,476-758,424 кПа), для получения степени конверсии изобутена в диапазоне от 83 до 89%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ ДИСТИЛЛЯЦИОННАЯ СТРУКТУРА | 1994 |

|

RU2165290C2 |

| МНОГОЦЕЛЕВАЯ КАТАЛИТИЧЕСКАЯ ДИСТИЛЛЯЦИОННАЯ КОЛОННА И СПОСОБ ЭТЕРИФИКАЦИИ С ИСПОЛЬЗОВАНИЕМ ЭТОЙ КОЛОННЫ | 1994 |

|

RU2151624C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ВЫСОКОНЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ В УГЛЕВОДОРОДНЫХ ПОТОКАХ | 1994 |

|

RU2145952C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ДИОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2120931C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ БЕНЗИНА | 1996 |

|

RU2149172C1 |

| СПОСОБ ЭТЕРИФИКАЦИИ-ГИДРИРОВАНИЯ | 1996 |

|

RU2165405C2 |

| СПОСОБ ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ ЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2196123C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИТИЧЕСКОЙ ПЕРЕГОНКИ (ВАРИАНТЫ) | 1997 |

|

RU2167188C1 |

| ГИДРОГЕНИЗАЦИЯ БЕНЗОЛА ДЛЯ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНА | 2000 |

|

RU2235086C2 |

| КОНТАКТНЫЕ СТРУКТУРЫ | 2003 |

|

RU2318590C2 |

Конструкция каталитической дистилляции содержит жесткий каркас, который образован, по меньшей мере, двумя одинаковыми решетками, множество жестких элементов для размещения решеток на расстоянии и удержания их в заданном положении, множество проницаемых для текучей среды трубок, прикрепленных к решеткам, для образования каналов для прохода текучей среды. Дистилляционный контактный реактор содержит вертикально расположенный резервуар, каталитическую конструкцию дистилляции, расположенный в нем жесткий каркас с, по меньшей мере, двумя одинаковыми решетками, множество жестких элементов для размещения решеток на расстоянии друг от друга и удержания их в заданном положении, множество проницаемых для текучей среды трубок, прикрепленных к решеткам для образования каналов для прохода текучей среды между трубками. По меньшей мере часть проницаемых для текучей среды трубок включает каталитический материал в виде макрочастиц. Использование данной группы изобретений позволяет увеличить подвижность текучих сред внутри колонны. 2 с. и 18 з.п. ф-лы, 5 ил.

| US 4439350 A, 27.03.1984 | |||

| US 5204064 A, 20.04.1993 | |||

| US 5348710 A, 20.09.1994 | |||

| Каталитический реактор | 1986 |

|

SU1327951A1 |

| Радиальный химический реактор | 1988 |

|

SU1524913A1 |

| Реактор каталитического пиролиза углеводородов | 1973 |

|

SU497042A1 |

Авторы

Даты

2000-10-20—Публикация

1996-12-06—Подача