Область техники, к которой относится изобретение

Изобретение относится к устройству для разделения смеси, содержащей по меньшей мере одно термолабильное вещество. В частности, изобретение относится к устройству колонного типа, состоящему по меньшей мере из трех последовательных, расположенных друг над другом и соединенных по текучей среде секций: массообменной, испарительной и охладительной. Изобретение также относится к способу разделения смеси, содержащей по меньшей мере одно термолабильное вещество, в частности к способу разделения полиаминов и полиизоцианатов. В частности, предложены устройство и способ для непрерывной очистки высококипящих термолабильных соединений от более легколетучих примесей путем селективной непрерывной дистилляцией подаваемой в устройство среды.

Уровень техники

Разделение смесей, содержащих термолабильные вещества, т.е. вещества, которым свойственна термическая деструкция, является одним из распространенных процессов в промышленности. При этом в промышленности реализуются как непосредственно процессы разделения, т.е. получение двух и более различных продуктов, так и процессы очистки, т.е. удаление из исходной среды нежелательных примесей. Здесь и далее под разделением будут пониматься в том числе процессы очистки. Примерами процессов разделения термолабильных смесей являются: разделение водно-гликолевых растворов, разделение высококипящих ароматических соединений и фармакологических субстанций, очистка полиаминов и полиизоционатов от непрореагировавших исходных соединений или растворителей. Именно чувствительность термолабильных веществ к изменениям температур приводит к ряду ограничений, связанных с конструкционными особенностями используемых устройств и режимами их работы.

В соответствии с уровнем техники большинство процессов разделения сред методом непрерывной дистилляции ведут с применением испарителей, конструкция которых предполагает продолжительные нагревание и пребывание испаряемой среды в зоне испарителя и вне ее периметра при значимых температурных нагрузках. Примерами таких испарителей являются испарители с паровым пространством или котлы-утилизаторы, вертикальные трубчатые испарители объемного кипения и термосифоны. Перечисленные испарители в совокупности с объемом пространства накопления нижнего продукта в нижнем сечении дистилляционной колонны приводят к нахождению высококипящих сред при температурных нагрузках в периоды от десятков минут до нескольких часов.

Одними из ключевых представителей термолабильных сред являются смеси полиаминов и полиизоционатов. Сырец (поли)диаминодифенилметана (пМДА) представляет собой неочищенную смесь ди- и полиаминов, полученную в результате синтеза ди- и полиаминов методом конденсации анилина и формальдегида. В дальнейшем пМДА используют в качестве исходного сырья при получении полиизоцианатов (пМДИ) путем фосгенирования пМДА. Отмеченные среды сильно чувствительны даже к невысоким температурным нагрузкам, не превышающие 200-250оС, и при продолжительном нагреве претерпевают необратимые структурные изменения, связанные с процессами термической деструкции и осмоления. Для проведения стадии фосгенирования критичным является отсутствие в исходном пМДА воды, которая способствует образованию коррозионноактивной среды и снижает срок службы оборудования, и анилина, который способствует накоплению трудноотделимого от смеси ди- и полиизоционатов фенилизоцианата, являющегося ядом для последующих процессов получения полиуретановых композиций.

Легколетучим компонентом дистиллируемой термолабильной смеси может быть компонент с более высокой летучестью относительно ближайшего по летучести термолабильного компонента в условиях проводимой дистилляции. Наиболее распространенные термолабильные среды, такие как смеси пМДА и пМДИ, содержат в составе легколетучие компоненты анилин и моно- или ди-хлорбензол, соответственно, имеющие относительную летучесть в смесях более 3 единиц при остаточном давлении менее 20 мбар.

Так, в документе US7312362 (опубл. 25.12.2007 Bayer MaterialScience AG [DE]) раскрываются различные вариации процессов разделения ди- и полиаминов дистилляцией. В документе предлагается производить конечную очистку целевых компонентов от анилина и воды в колонных аппаратах, где в качестве греющего агента предлагается использование острого водяного пара. Процессы разделения включают в себя предварительное выпаривание, дистилляцию и охлаждение. Недостатками данного способа является высокая конечная доля примесей воды и анилина в целевом продукте - более 100 ppm воды, которые, как отмечено выше, пагубно влияют на процесс дальнейшего фосгенирования аминной среды.

В документе WO2019115213 (опубл. 20.06.2019 Sulzer Chemtech [CH]) описывается процесс и устройство для дистилляции высокотермолабильной смеси ди- и полиизоционатов. Так, согласно предложенному решению, испаритель дистилляционной колонны представляет собой испаритель с падающей пленкой. Однако реализация данного способа требует принудительной циркуляции кубового продукта и долгого времени пребывания среды, которая скапливается в нижнем сечении колонны, при температуре ее кипения.

Авторы DE202013003950 (опубл. 25.06.2013 Huntsman LLC) предлагают производить финишную очистку пМДА в колонном аппарате с применением дополнительной отдувки летучих компонентов потоком нагретого азота. Данному решению присущи все вышеуказанные недостатки, а также, дополнительно, повышена нагрузка на вакуумсоздающую установку при прокачивании продувочного газа.

Таким образом, остается актуальной проблема организации процесса разделения смесей, содержащих термолабильные вещества, позволяющего добиться высокой степени чистоты продуктов разделения при отсутствии негативного процесса терморазложения.

Сущность изобретения

Задачей настоящего изобретения является организация процесса разделения смесей, содержащих высококипящие термолабильные вещества, характеризующегося отсутствием негативного процесса терморазложения.

Технический результат заключается в получении продуктов разделения, содержащих высококипящие термолабильные вещества с остаточным содержанием легколетучих веществ не более 100 ppm и малым изменением исходной цветности.

Данная техническая задача решается, и достижение технического результата обеспечивается за счет использования в процессе разделения смесей, содержащих термолабильные вещества, устройства, которое включает в себя массообменную секцию с вводом для смеси, расположенную под массообменной секцией и соединенную с ней по текучей среде испарительную секцию, и расположенную под испарительной секцией и соединенную с ней по текучей среде охладительную секцию с выводом для жидкостного потока, содержащего термолабильное вещество, причем испарительная секция содержит вертикальный пленочный испаритель с расположенным в его верхней части распределительным устройством для формирования на внутренней поверхности вертикального пленочного испарителя пленки из поступающей из массообменной секции смеси, при этом вертикальный пленочный испаритель выполнен с возможностью нагрева пленки с образованием паровой фазы смеси и содержащего термолабильное вещество жидкостного потока, причем распределительное устройство дополнительно выполнено с возможностью прохождения через него паровой фазы смеси из вертикального пленочного испарителя в массообменную секцию, причем массообменная секция выполнена с возможностью обеспечения контакта между вводимой в массообменную секцию смесью и поступающей из испарительной секции паровой фазой смеси, при этом вертикальный пленочный испаритель выполнен с возможностью перемещения содержащего термолабильное вещество жидкостного потока из испарительной секции в охладительную секцию для его охлаждения.

Не желая связывать себя определенной теорией, автор настоящего изобретения считает, что использование описанного выше устройства сокращает время пребывания термолабильных веществ в зоне повышенных температур испарительной секции, что позволяет избежать нежелательных процессов их разложения, но при этом позволяет добиться низкого содержания нежелательных легколетучих примесей (воды, непрореагировавших исходных соединений, побочных продуктов реакции и т.п.) в продукте разделения.

Эффективное разделение смесей, содержащих высококипящие термолабильные вещества, характеризующееся отсутствием негативного процесса терморазложения, достигается за счет последовательного расположения трех ключевых секций - массообменной секции, в которой происходит разделение подаваемой смеси за счет массообмена между жидкой и паровой фазами смеси, испарительной секции, в которой генерируется паровая фаза из пленки термолабильной жидкости, поступающая затем в массообменную секцию, и охладительной секции, которая ограничивает время пребывания среды при высокой температуре после испарительной секции.

Эффективное разделение смесей достигается за счет массообменных процессов, протекающих в массообменной секции устройства между нисходящим потоком питающей жидкости, поступающей на питание в устройство (потоком орошения в верхнем сечении массообменной секции) и восходящим потоком насыщенного пара, генерируемого в испарительной секции. При этом вертикально ориентированный пленочный испаритель в испарительной секции обеспечивает самотечное движение пленки по его внутренней поверхности, что обеспечивает время пребывания в зоне повышенных температур термолабильных веществ, исключающее их термическое разложение. Для аминных и изоцианатных сред время пребывания среды в испарительной части не превышает 100 сек.

Согласно одному из вариантов выполнения настоящего изобретения пленочный испаритель содержит вертикально ориентированные трубы. Предпочтительно длина труб составляет:

L[м]=τ_Film*wср,

где τ_Film - среднее время пребывания потока пленки на внутренней поверхности теплообменных труб, составляющее от 1 до 100 секунд, wср - средняя скорость самотечного движения пленки по внутренней поверхности труб.

Предпочтительно длина труб выбрана для обеспечения времени пребывания потока пленки τ_Film от 20 до 80 секунд. Более предпочтительно длина труб выбрана для обеспечения времени пребывания потока пленки τ_Film от 30 до 60 секунд.

При этом распределительное устройство выполнено с возможностью формирования пленки на внутренней поверхности труб пленочного испарителя.

Согласно одному из вариантов выполнения настоящего изобретения распределительное устройство для формирования на внутренней поверхности вертикального пленочного испарителя пленки из поступающей из массообменной секции смеси представляет собой глухую тарелку.

Устройство согласно настоящему изобретению может предпочтительно использоваться для разделения смеси ди- или полиаминов или ди- или полиизоционатов.

Предпочтительно массообменная секция представляет собой насадочную колонну с внутренним контактным устройством на основе сетчатых или листовых структурированных насадочных элементов.

Предпочтительно внутреннее контактное устройство имеет удельную площадь поверхности 400-1000 м2/м3 и долю объемных пустот более 80%.

В устройстве согласно настоящему изобретению охладительная секция представляет собой или включает наклонный самотечный трубчатый теплообменник типа «труба в трубе» или теплообменник-рекуператор. Предпочтительно самотечный трубчатый теплообменник имеет угол наклона оси теплообменника к общей горизонтальности устройства 1-90°.

Другим аспектом настоящего изобретения, обеспечивающим достижение вышеуказанного технического результата, является способ разделения смеси, содержащей по меньшей мере одно термолабильное вещество, с помощью устройства для разделения смеси, содержащего массообменную секцию, расположенную под массообменной секцией и соединенную с ней по текучей среде испарительную секцию, содержащую вертикальный пленочный испаритель, и расположенную под испарительной секцией и соединенную с ней по текучей среде охладительную секцию, причем смесь, содержащую по меньшей мере одно термолабильное вещество, вводят в массообменную секцию, после чего она поступает в вертикальный пленочный испаритель испарительной секции с формированием пленки, которая самотечно перемещается по внутренней поверхности пленочного испарителя под действием силы тяжести, при этом самотечно перемещающуюся пленку смеси в вертикальном пленочном испарителе нагревают с получением паровой фазы смеси и содержащего термолабильное вещество жидкостного потока, причем паровая фаза смеси поднимается в массообменную секцию для массообмена за счет контакта между паровой фазой смеси и вводимой в массообменную секцию смесью, при этом содержащий термолабильное вещество жидкостной поток из испарительной секции перемещается в охладительную секцию, где его охлаждают и выводят в качестве продукта разделения, содержащего термолабильное вещество.

Предпочтительно с помощью способа осуществляют разделение смеси ди- или полиаминов или ди- или полиизоционатов. Предпочтительно с помощью способа осуществляют разделение (поли)диаминодифенилметана (пМДА) или полидиаминодифенилизоцианатов (пМДИ) с получением двух и более потоков пМДА или пМДИ.

Согласно настоящему изобретению время пребывания потока пленки в вертикальном пленочном испарителе составляет от 1 до 100 секунд.

Описание фигур

Фиг. иллюстрирует устройство по изобретению, где I - массообменная секция, II - испарительная секция, III - охладительная секция, 1 - вывод паровой фазы, 2 - каплеотбойник или укрепляющая секция массообменной части устройства, 3 - ввод смеси на разделение/очистку, 4 - коллектор-распределитель парожидкостных потоков, 5 - контактное устройство, 6 - опорные элементы, 7 - распределительное устройство для паровой и жидкой фазы, 8 - самотечный вертикально ориентированный пленочный испаритель, 9 - теплоноситель, 10 - охладитель, 11 - вывод продуктов разделения.

Подробное раскрытие изобретения

Далее подробно раскрываются основные аспекты настоящего изобретения.

Устройство по настоящему изобретению представляет собой устройство колонного типа, состоящего по меньшей мере из трех последовательных секций: массообменной (I), испарительной (II) и охладительной (III).

Массообменная секция (I) колонного устройства представляет собой секцию колонны, в которую через ввод 3 подается на разделение смесь, содержащая термолабильные вещества, оснащенную внутренним контактным устройством 5 (ВКУ) и опорными элементами 6 для его крепления. Контактные устройства 5 массообменной части могут быть выбраны из любых известных из уровня техники контактных устройств, в том числе массообменных тарелок, структурированных насадочных элементов и т.д. Наиболее предпочтительно использование в качестве контактного устройства сетчатых или листовых структурированных насадочных элементов с удельной площадью поверхности 400-1000 м2/м3 и долей объемных пустот более 80%, так как такой тип контактного устройства имеет оптимальное число ступеней разделения на единицу высоты колонны, а также приемлемый гидравлический перепад давления в условиях нормального ведения процессов дистилляции при низком остаточном давлении.

В зависимости от физико-химических свойств и парожидкостных равновесий компонентов разделяемой смеси материальное исполнение ВКУ и оптимальное количество ступеней разделения массообменной части устройства разное. Так, например, оптимальным числом ступеней для разделения смеси полиаминов с водой и анилином или смеси полиизоционатов с хлорароматическим растворителем, например, монохлорбензолом, является от 3 до 20, более предпочтительно от 4 до 10, еще более предпочтительно от 5 до 8; при этом оптимальным материальным исполнением ВКУ являются аустенитные нержавеющие стали, например, AISI304/316.

Опционально для интенсификации и организации оптимальной работы устройства массообменная часть колонного устройства может быть оснащена каплеотбойником 2 и коллектором-распределителем 4. Каплеотбойник 2 представляет собой любое доступное для целей препятствия капельного уноса устройство, например, структурированный насадочный элемент с удельной площадью поверхности 100-2000 м2/м3.

Опционально каплеотбойник 2 может быть заменен или модифицирован для организации укрепляющей секции колонны и снижения доли высококипящих веществ в потоке верхнего продукта. Однако даже без существенных дополнительных изменений в случае питания устройства аминной или изоционатной средой отмеченная секция может иметь сродство к массообмену между задерживаемыми каплями и поднимаемой паровой фазой более летучих компонентов среды.

Паровая фаза может отводиться через вывод 1, расположенный в верхнем сечении массообменной секции.

Испарительная секция (II) устройства представляет собой самотечный вертикально ориентированный пленочный испаритель 8, расположенный ниже массообменной секции. Пленочный испаритель 8 имеет тип одноходового трубного испарителя близкого по геометрическим характеристикам к трубчатым теплообменным аппаратам, соответствующих международным стандартам ТЕМА. Генерирование паровой фазы для процесса массообмена происходит на внутренней поверхности вертикально ориентированного пучка труб в пленочном режиме. В отличие от типовых устройств объемного кипения, при котором паровая фаза генерируется в объеме жидкости в виде пузырьков газа, в пленочном режиме равновесная паровая фаза образуется над поверхностью последовательно разогреваемой тонкой пленки, стекающей по вертикальной поверхности. При этом движение жидкой и паровой фазы испарителя осуществляется противотоком.

Самотечный вертикально ориентированный пленочный испаритель 8 согласно настоящему изобретению является пленочным испарителем без принудительной циркуляции смеси. Такой вертикально ориентированный пленочный самотечный испаритель обеспечивает фиксированное время пребывания смеси, содержащей термолабильные вещества.

Испарительная секция оснащена распределительным устройством 7, представляющим собой любое доступное распределительное устройство для описанного уровня техники и позволяющее равномерно распределить жидкую фазу на внутренней поверхности испарителя или труб испарителя. Наиболее предпочтительно использовать распределительные устройства прямого орошения смоченного периметра труб, в которых поступающая в испаритель жидкость смачивает трубы за счет перетока под действием сил гравитации.

Пленочный режим в вертикальном трубчатом испарителе 8 согласно изобретению устанавливается произвольно при определенной плотности орошения за счет естественного перетока жидкой среды через распределительное устройство 7 на внутреннюю поверхность испарителя 8, в частности на внутреннюю поверхность труб испарителя.

В испарителе 8 согласно изобретению не используются принудительные средства для создания и/или поддержания пленочного режима на внутренней поверхности испарителя или пучка труб испарителя, такие как, например, насосы, гребенки и прочие. Именно такая особенность определяется в настоящем изобретении как самотечность. В испарителе 8 не применяются никакие средства, кроме естественного барьера распределительного устройства 7, позволяющего формировать достаточную плотность орошения для устойчивости режима пленки.

Преимуществом такого испарителя является низкое время пребывания смеси, содержащей термолабильные вещества, на поверхности теплообменных труб, которое ограничивается временем самотечного движения пленки жидкости с распределительного элемента испарителя до последующей секции колонного аппарата - охладительной секции. Другим преимуществом описанного типа испарителя является отсутствие необходимости в применении высокотемпературного дорогостоящего циркуляционного насоса, который часто используется для организации процесса разделения, но, одновременно, является наиболее уязвимой зоной для разгерметизации и контакта смеси, содержащей термолабильные и/или высокореакционноспособные вещества, с кислородом окружающего воздуха.

Специалисту в данной области техники очевидно, что конкретные геометрические параметры описываемого устройства зависят от характеристик смесей, подвергающейся разделению. При этом для описания геометрических характеристик испарительной части устройства релевантно использовать отмеченный набор формул:

(1) Re=(4*Gор [кг/(м*с)])/(μ [Па*с]) ,

где Re - Число Рейнольдса; Gор - Плотность орошения, рассчитываемая по формуле (2); μ - динамическая вязкость разделяемой смеси, проходящей испаритель.

(2)

где G (N-1 liq) - количество жидкости, постигаемое на орошение испарителя; Pтр - внутренний периметр смоченной теплообменной трубки испарителя.

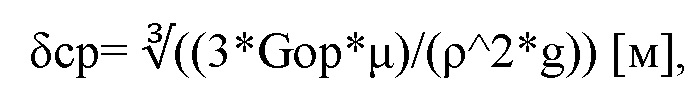

(3)

где δср - средняя толщина пленки жидкости, образующейся на внутренней поверхности теплообменных труб, ρ - плотность разделяемой среды, проходящей испаритель (кг/м3); g=9,8 - коэффициент свободного ускорения.

(4)

где w_aver - средняя скорость самотечного движения пленки по внутренней поверхности труб [м/сек].

(5) τ_Film=(L [м])/wср, где L - длина теплообменных трубок пленочного испарителя, τ_Film - среднее время пребывания жидкости на внутренней поверхности теплообменных труб.

При питании устройства полиаминной или полиизоцианатной средой предпочтительным диапазоном числа Рейнольдса является 0,1-10000, более предпочтительно 1-1000, еще более предпочтительно 1-50.

Длина труб может быть подобрана из стандартного размерного ряда теплообменных аппаратов стандартов TEMA типа BEM. При питании устройства аминной или изоцианатной средой предпочтительна длина труб, при которой время самотечного движения пленки жидкости находится в диапазоне от 1 до 100 сек, предпочтительно от 20 до 80 сек, более предпочтительно от 30 до 60 сек.

Обогрев пленочного испарителя предлагаемой конструкции может производиться любым доступным и эффективным теплоносителем 9, например, водяным паром соответствующего давления или высококипящим органическим теплоносителем, например, кремнийорганическими теплоносителями или теплоносителями на основе полиалкилбензолов, с подходящими теплофизическими характеристиками.

Третья секция (III) устройства представляет собой охладитель 10 потока, содержащего термолабильные вещества, выходящего из нижнего сечения пленочного испарителя 8. Охладитель 10 может представлять собой любое доступное охладительное устройство из уровня техники, включая, но не ограничиваясь: самотечные наклонные трубчатые теплообменники, теплообменники-рекуператоры. Подходящим примером такого устройства может являться наклонный трубчатый теплообменник типа «труба в трубе», с наклоном оси относительно общей горизонтальности в диапазоне 1-90 градусов, более предпочтительно 15-60 градусов. Преимуществом данной секции является, то, что она ограничивает пребывание потока, содержащего термолабильные вещества, при высокой температуре в периметре пленочного испарителя 8, что снижает время пребывания термолабильной среды при высокой температуры до времени самотечного движения стекающей пленки по внутренней поверхности трубок испарителя 8. Таким образом достигается минимизация риска термодеструкции термолабильных веществ и, соответственно, сохранение физико-механических свойств и индекса цветности среды.

Выходящий из нижней части устройства поток может быть направлен в качестве исходного сырья для дальнейших химических превращений или направлен на изготовление товарной формы.

Конденсация паров, образующихся в верхней части устройства, может быть осуществлена любым известным из уровня техники способом. Наиболее предпочтительным способом конденсации является способ конденсации паровой фазы на наружной поверхности горизонтально ориентированного пучка труб кожухотрубного теплообменника. Преимуществом такого способа является низкий гидравлический перепад давления в системе конденсации паровой фазы.

Конкретным примером разделения смеси, содержащей термолабильные вещества, являются разделения ди- и полиаминов, воды и анилина. Данное описание приведено только в качестве примера и не ограничивает его, как очевидно специалисту в данной области техники.

На питание устройства (ввод 3) предпочтительно подается сырая смесь ди- и полиаминов (пМДА) в смеси с водой и анилином. Доля воды в исходном сырце пМДА может составляет 0-15 мас.%, более предпочтительно 0-8 мас.%. В целях снижения паровой нагрузки массообменной секции (I) устройства возможно предварительное осушения сырца пМДА любым доступным уровню техники способом. Наиболее предпочтительным способом предварительного осушения является одностадийное испарение смеси в испарителе-сепараторе (флэш), где в мягких условиях при температуре до 150оС и давлении не ниже 200 мбар возможно удалить существенную долю воды из смеси в виде испаренного водно-анилинового азеотропа. Доля анилина в сырой смеси может составлять 0-60 мас.%, более предпочтительно 0-30 мас.%. Процесс дистилляции смеси ди- и полиаминов производят при остаточном давлении в диапазоне 1-50 мбар, более предпочтительно 2-20 мбар, еще более предпочтительно 3-10 мбар. Температуры верхнего и нижнего сечения массообменной секции (I) устанавливаются в соответствии с олигомерным составом полиаминов, температурой входного потока сырца и требованию по извлечению компонентов олигомерного состава. Температура испарительной секции (II) в зависимости от олигомерного состава полиамнов составляет 200-280оС, более предпочтительно 220-250оС. Температура охладительной секции (III) устанавливается достаточной для охлаждения аминной среды до температуры не более 150оС, более предпочтительно не более 100-120оС. Ввиду высокой вязкости получаемой среды хранение аминной среды до конечной транспортировки осуществляется при температуре не ниже 60-100оС.

Достигаемое остаточное содержание летучих компонентов индивидуально для конкретных термолабильных сред и выделяемых из них компонентов. Более конкретно возможности устройства раскрыты в примерах на примере дистилляции таких термолабильных сред как пМДА и пМДИ в смеси с анилином и монохлорбензолом, соответственно.

Достигаемое улучшение цветности и вязкости выводимых из нижнего сечения устройства (через вывод 11) термолабильных продуктов индивидуально для конкретной термолабильной среды, подаваемой на питание в устройство. Ввиду того, что описываемые характеристики для термолабильных сред являются функцией от времени при конкретных температурных напряжениях, очевидно, что описываемое устройство с малым временем контактного пребывания позволяет в большей степени избежать негативных результатов термической деструкции.

Более конкретно возможности устройства раскрыты в примерах на примере дистилляции таких термолабильных сред как пМДА и пМДИ в смеси с анилином и монохлорбензолом соответственно.

Примеры осуществления изобретения

Методы анализа:

1. Массовые доли олигомеров и анилина в образцах пМДА определяли методом жидкостной хроматографии (ВЭЖХ) на жидкостном хроматографе Agilent 1260 Infinity II, оснащенном диодноматричным детектором 1260 DAD WR и хроматографической колонкой Kinetex C18, 250×4,6, 5мкм, 100 Å. Образцы предварительно растворяли в ацетонитриле с добавлением ДМСО. Расчет проводили методом абсолютной калибровки.

2. Остаточное содержание воды в образцах пМДА определяли кулонометрическим методом титрования по Карлу Фишеру на автоматическом титраторе по ГОСТ 24614 «Жидкости и газы, не взаимодействующие с реактивом Фишера. Кулонометрический метод определения воды». Для определения воды использовали следующие реагенты: Hydranal-Coulomat AK и Hydranal-Coulomat СK.

3. Массовую долю воды в анилине определяли методом газовой хроматографии (ГХ) на газовом хроматографе Agilent 7890А, оснащенном детектором по теплопроводности и колонкой капиллярной DB-FFAP (30м×0,32мм×0,25мкм). Расчет массовой доли воды проводили методом абсолютной калибровки.

4. Вязкость пМДА определяли на модульном компактном реометре Anton Paar MCR 102, снабженным измерительной системой PP 25 (типа плита/плита), основываясь на измерении момента сопротивления вращению плиты измерительного устройства исследуемым образцом при различных скоростях вращения (скоростях сдвига) и расчете напряжения сдвига и динамической вязкости.

5. Цветность образцов пМДА и пМДИ определяли с использованием спектрофотометрического колориметра Lovibond PFXi-995 и кюветы из претензионного оптического стекла с длиной оптического пути 10 мм. Метод основан на измерении координат цвета и цветности образцов, разбавленных растворителем (этилацетат для пМДА, монохлорбензол для пМДИ; 20-25%масс), в области длин волн от 420 до 710 нм. Результат приводится в цветовых единицах йодной шкалы.

6. Массовые доли олигомеров в образцах пМДИ определяли методом ВЭЖХ с предварительной дериватизацией образцов метанолом и последующим анализом полученной реакционной массы на жидкостном хроматографе Agilent 1260 Infinity II, оснащенном диодноматричным детектором 1260 DAD WR и хроматографической колонкой Kinetex C18, 250×4,6, 5 мкм, 100 Å. Содержание олигомеров в образцах определяли методом внутренней нормализации площадей пиков.

7. Массовые доли примесей фенилизоцианата и 4,4’- метилендифенилдиизоцианата в образцах дистиллята МХБ определяли методом ГХ на газовом хроматографе Agilent 7890А, оснащенном пламенно-ионизационным детектором и колонкой капиллярной DB-35 (30 м × 0,25 мм × 0,25 мкм). Расчет проводили методом абсолютной калибровки.

8. Динамическую вязкость пМДИ определяли расчетным путем через кинематическую вязкость и плотность.

8.1 Кинематическую вязкость определяли на вискозиметрах капиллярных типа ВПЖ-1. Определение заключается в измерении калиброванным стеклянным вискозиметром времени истечения, в секундах, определенного объема испытуемой жидкости под влиянием силы тяжести при постоянной температуре. Кинематическая вязкость является произведением измеренного времени истечения на постоянную вискозиметра.

8.2 Плотность пМДИ определяли при температуре 25 ºС по ГОСТ 18995.1 «Продукты химические жидкие. Методы определения плотности».

Пример 1 (по изобретению)

Устройство, согласно Фиг., состояло из массообменной секции, представляющей собой трубку из нержавеющей стали AISI316 с внутренним диаметром 50 мм, которая заполнялась структурированными насадочными элементами Sulzer CY общей высотой насадочной части 0,8 м; каплеотбойной секции, представляющей собой трубку из нержавеющей стали AISI316 с внутренним диаметром 50 мм, которая заполнялась структурированными насадочными элементами Sulzer CY общей высотой насадочного слоя 160 мм; многоточечным распределителем жидкости с удельной распределительной способностью около 1000 точек/м2. В целях минимазации тепловых потерь локальные зоны корпуса колонны обогревались с помощью электрообогрева до температуры около 200оС и изолировались минеральной ватой.

Устройство, согласно Фиг., состояло из испарительной секции, представляющей собой вертикальный кожухотрубчатый теплообменник с внутренним диаметром кожуха 80 мм и тремя теплообменными трубками 28х1,5 мм длиной 400 мм, обогрев которых осуществлялся путем подачи горячего силиконового масла марки Thermolan Lab5. Распределительное устройство представляло собой глухую тарелку, а создание пленки достигалось путем перетока жидкости через смоченный периметр трубок. Расчетный гидродинамический режим течения пленки характеризовался числом Рейнольдса около 30 и временем пребывания пМДА около 30 сек.

Устройство, согласно Фиг., состояло из охладительной секции, представляющей собой наклонный самотечный теплообменник типа «труба в трубе» с внутренним диаметром внутренней трубки 25 мм и общим наклоном относительно плоскости размещения колонны 105о в межтрубное пространство, которого подавалось силиконовое масло марки ПМС10.

Сырец пМДА для испытаний устройства был получен по методике, описанной в Пат. CN100422239. Исходная цветность сырца пМДА составляла 23 единицы по йодной шкале. На питание в устройство подавался сырец пМДА следующего усредненного состава: доля воды 0,25-0,5 мас.%, доля анилина 16,33 мас.%, доля смеси МДА и его олигомеров - остальное. Расход сырца на питание составлял 1,1-1,15 кг/ч, а температура входного потока поддерживалась с помощью электрообогрева при 80оС.

В верхнем сечении массообменной секции устройства поддерживалось остаточное давление 6-8 мбар, а в испарительной секции поддерживалась температура теплоносителя 245-250оС. Перепад давления от верхнего сечения массообменной секции до низа испарительной секции составлял менее 1,5 мбар. Температура отходящих паров составляла 55-65оС, а температура паров нижнего сечения составляла около 235оС.

На выходе из испарителя поток пМДА в количестве 950-1000 г/ч охлаждался в охладительной секции до температуры 100-120оС, а после собирался в приемную емкость объемом 12 л снабженную наружным электрообогревом.

Отгоняемая паровая фаза в количестве 100-200 г/ч конденсировалась в кожухонавитом теплообменнике-конденсаторе на наружной поверхности пучка оребренных труб с удельной поверхностью около 1 м2. В трубное пространство конденсатора направлялся водно-гликолевый теплоноситель с температурой 10-25оС. Сконденсированная анилиновая фракция собиралась в приемной емкости объемом 12 л снабженной наружной рубашкой, в кольцевой зазор которой направлялся водно-гликолевый теплоноситель после конденсатора паров.

Накопленные фракции верхнего и нижнего продуктов выгружались в периодическом режиме каждые 4-6 ч непрерывной работы устройства, а после из фракций отбирались пробы для проведения количественного и качественного анализа методом ВЭЖХ.

Фракция конденсата, представляющая собой преимущественно смесь анилина и воды, и содержала до 0,001 мас.% МДА. Кубовый продукт устройства - очищенный пМДА, содержал в себе менее 10 ppm воды и менее 20 ppm анилина. Цветность очищенного пМДА составила 43 единицы по йодной шкале. Вязкость очищенного пМДА составила 34 мПа*сек при 100 оС.

Пример 2. (по изобретению)

Устройство, описанное в примере 1, использовалось для извлечения из потока 950-980 г/ч пМДА следующего усредненного состава: доля воды менее 10 ppm, доля анилина менее 40 ppm, доля МДА 48 мас.%, доля высших олигомеров МДА - остальное; потока МДА в количестве 2-25% от массового потока питания устройства. Цветность питающего потока пМДА по йодной шкале составляла 43 единицы. Температура питающего потока поддерживалась с помощью электрообогрева при 150-200оС. Расчетный гидродинамический режим пленочного испарителя характеризовался числом Рейнольдса около 20 и временем пребывания пМДА около 30 сек.

В верхнем сечении массообменной секции устройства поддерживалось остаточное давление 3-4 мбар, а в испарительной секции поддерживалась температура теплоносителя 225-235оС. Перепад давления от верхнего сечения массообменной секции до низа испарительной секции составлял менее 1,5 мбар. Температура отходящих паров составляла 200-210оС, а температура паров нижнего сечения составляла 220-230оС.

На выходе из испарителя поток пМДА в количестве 850-950 г/ч охлаждался в охладительной секции до температуры 120оС, а после собирался в приемную емкость объемом 12л снабженную наружным электрообогревом.

Отгоняемая паровая фаза в количестве 50-150 г/ч конденсировалась в кожухонавитом теплообменнике-конденсаторе на наружной поверхности пучка оребренных труб с удельной поверхностью около 1 м2. В трубное пространство конденсатора направлялся кремнийорганический теплоноситель с температурой 110оС. Сконденсированная фракция собиралась в приемной емкости объемом 12 л, снабженной наружной рубашкой, в кольцевой зазор которой направлялся кремнийорганический теплоноситель после конденсатора паров.

В зависимости от температуры входного потока и тепловой нагрузки на испаритель доля извлечения МДА из состава входящего потока составляла 2-25 мас.% от общего количества потока питания.

Накопленные фракции верхнего и нижнего продуктов выгружались в периодическом режиме каждые 4-6 ч непрерывной работы устройства, а после из фракций отбирались пробы для проведения количественного и качественного анализа методом ВЭЖХ.

Фракция конденсата, представляющая собой расплав МДА, содержала до 0,3 мас.% М3А. Кубовый продукт устройства - очищенный пМДА с пониженной долей МДА, содержал в себе менее 1ppm воды и менее 10ppm анилина. Изменение цветности пМДА после отгонки МДА составила менее 10 единиц по йодной шкале. Вязкость пМДА составила 48 мПа*сек при 100 оС.

Пример 3. (по изобретению)

Очищенный пМДА, полученный в примере 2, подвергался фосгенированию в соответствии со способом, описанным в источнике WO2023/063852. После осуществления фосгенирования и предварительной фильтрационной очистки изоционатной среды, полученный продукт направлялся в колонный аппарат, описанный в примере 1 для выделения и потока питания избыточного растворителя.

Так, на питание устройства направлялось 1100-1150 г/ч пМДИ-сырца следующего усредненного состава: доля монохлорбензола 10-15%масс, доля пМДИ - остальное. Температура питающего потока поддерживалась с помощью электрообогрева при 50-80оС. Расчетный гидродинамический режим пленочного испарителя характеризовался числом Рейнольдса около 20 и временем пребывания пМДИ около 30 сек.

В верхнем сечении массообменной секции устройства поддерживалось остаточное давление 5-10 мбар, а в испарительной секции поддерживалась температура теплоносителя около 200оС. Перепад давления от верхнего сечения массообменной секции до низа испарительной секции составлял менее 1,5 мбар. Температура отходящих паров составляла 40-45оС, а температура паров нижнего сечения составляла до 200оС.

На выходе из испарителя поток пМДИ в количестве 1000 г/ч охлаждался в охладительной секции до температуры 60-70оС, а после собирался в приемную емкость объемом 12л, снабженную наружным электрообогревом.

Отгоняемая паровая фаза в количестве 100-150 г/ч конденсировалась в кожухонавитом теплообменнике-конденсаторе на наружной поверхности пучка оребренных труб с удельной поверхностью около 1 м2. В трубное пространство конденсатора направлялся кремнийорганический теплоноситель с температурой -20оС. Сконденсированная фракция собиралась в приемной емкости объемом 12 л, снабженной наружной рубашкой, в кольцевой зазор которой направлялся кремнийорганический теплоноситель после конденсатора паров.

Накопленные фракции верхнего и нижнего продуктов выгружались в периодическом режиме каждые 4-6 ч непрерывной работы устройства, а после из фракций отбирались пробы для проведения количественного и качественного анализа методом ВЭЖХ.

Фракция конденсата, представляющая собой МХБ, содержала следовые количества изомеров МДИ. Кубовый продукт устройства - очищенный пМДИ, содержал в себе менее 30ppm МХБ. Цветность пМДИ по йодной шкале составила не выше 110 единиц, вязкость пМДИ составила 180 мПа*сек при 25 оС.

Пример 4. (Сравнительный)

Сырец-пМДА, полученный в соответствии с методикой, описанной в источнике Пат. CN100422239, и имеющий следующий усредненный состава: доля воды 0,25-0,5 мас.%, доля анилина 16,33 мас.%, доля смеси МДА и его олигомеров - остальное; подвергался последовательной очистке от воды и анилина и извлечению рецикловой фракции МДА в количестве до 25%масс от начальной массы полиаминной среды, путем периодического дистилляционного фракционирования в устройстве, представляющем собой лабораторную перегонную колбу объемом 500 мл, снабженную магнитным перемешивающим устройством и размещенную в электрическом колбонагревателе. соединенную с приемником паровой фракции по методу «trap to trap» и соответствующими воздушными нагревателями и охладителями паровых потоков.

Процесс перегонки производили при показаниях температур и давлений близких к технологическим условиям процессов, описанных в примерах 1 и 2 соответственно. Время пребывания кубового продукта при последовательном выполнении всех стадий дистилляционной очистки среды составлял от 45 мин до 90 мин.

В процессе фракционирования 150г загруженного сырца-пМДА были получены около 26г водно-анилиновой фракции и около 13г фракции МДА. По окончанию фракционирования из верхних фракций и кубового продукта отбирались пробы для проведения количественного и качественного анализа методом ВЭЖХ.

Полученный в процессе фракционирования кубовый продукт, очищенный пМДА, содержал менее 10ppm анилина и имел цветность 66 единиц по йодной шкале и вязкость 56 мПа*сек при 100 оС.

Пример 5. (Сравнительный)

Сырец-пМДИ, полученный в примере 3, подвергался периодическому фракционированию в устройстве, аналогичному устройству, описанному в сравнительном примере 4, за исключением того, что перегонная колба и приемник дистиллятной фракции были соединены друг с другом прямым холодильник, на охлаждение которого подавался захоложенный кремнийорганический теплоноситель.

Процесс перегонки производили при показаниях температур и давлений близких к технологическим условиям процессов, описанных в примере 3. Время пребывания кубового продукта в процессе фракционирования составлял от 45 мин до 90 мин.

В процессе фракционирования 150г загруженного сырца-пМДИ были получены около 16г фракции МХБ. По окончанию фракционирования из верхней фракции и кубового продукта отбирались пробы для проведения количественного и качественного анализа методом ВЭЖХ.

Полученный в процессе фракционирования кубовый продукт, очищенный пМДИ, содержал менее 30ppm МХБ и имел цветность 305 единиц по йодной шкале и вязкость 233 мПа*сек при 25 оС.

Таблица 1. Сводная таблица характеристик примеров

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИАМИНОДИФЕНИЛМЕТАНА И СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИФЕНИЛМЕТАНДИИЗОЦИАНАТА | 2022 |

|

RU2832614C2 |

| Способ получения (поли)диаминодифенилметана (варианты) и способ получения (поли)дифенилметандиизоцианата | 2022 |

|

RU2798849C1 |

| ПРЯМОТОЧНЫЙ ТРУБЧАТЫЙ ИСПАРИТЕЛЬ | 1992 |

|

RU2071802C1 |

| Способ суспензионной гидроконверсии тяжелых углеводородов | 2023 |

|

RU2801695C1 |

| РОТОРНЫЙ СЕКЦИОННЫЙ ИСПАРИТЕЛЬ | 1995 |

|

RU2108840C1 |

| СПОСОБ ОБРАБОТКИ ТАЛЛОВОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2751640C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПКИ ПО ТЕХНОЛОГИИ ВЛАЖНОГО ГРАНУЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ФОТОТРОФНОЙ БИОМАССЫ И ФУЗА РАСТИТЕЛЬНЫХ МАСЕЛ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411885C1 |

| СПОСОБ ИСПАРЕНИЯ СОДЕРЖАЩЕЙ ГЛИКОЛИ ЖИДКОСТИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ ГЛИКОЛЕЙ, ИСПАРИТЕЛЬ С ПАДАЮЩЕЙ ПЛЕНКОЙ И РЕКТИФИКАЦИОННАЯ КОЛОННА | 1997 |

|

RU2200608C2 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА ГЛИКОЛЯ | 2004 |

|

RU2257945C1 |

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

Группа изобретений относится к устройству и способу разделения смеси, содержащей по меньшей мере одно термолабильное вещество, и может быть использована для непрерывной очистки высококипящих термолабильных соединений от более легколетучих примесей. Устройство представляет собой колонный аппарат, включающий расположенные последовательно друг за другом массообменную, испарительную и охладительную секции. Испарительная секция представляет собой вертикально ориентированный самотечный пленочный испаритель с фиксированным временем пребывания термолабильной смеси в зоне испарителя. Техническим результатом является получение продуктов разделения, содержащих высококипящие термолабильные вещества с остаточным содержанием легколетучих веществ не более 100 ppm и малым изменением исходной цветности. 2 н. и 13 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Устройство для разделения смеси, содержащей по меньшей мере одно термолабильное вещество, при этом устройство включает в себя:

массообменную секцию с вводом для смеси, расположенную под массообменной секцией и соединенную с ней по текучей среде испарительную секцию, и расположенную под испарительной секцией и соединенную с ней по текучей среде охладительную секцию с выводом для жидкостного потока, содержащего термолабильное вещество, причем испарительная секция содержит вертикальный пленочный испаритель с расположенным в его верхней части распределительным устройством для формирования на внутренней поверхности вертикального пленочного испарителя пленки из поступающей из массообменной секции смеси, при этом вертикальный пленочный испаритель выполнен с возможностью нагрева пленки с образованием паровой фазы смеси и содержащего термолабильное вещество жидкостного потока, причем распределительное устройство дополнительно выполнено с возможностью прохождения через него паровой фазы смеси из вертикального пленочного испарителя в массообменную секцию, причем массообменная секция выполнена с возможностью обеспечения контакта между вводимой в массообменную секцию смесью и поступающей из испарительной секции паровой фазой смеси, при этом вертикальный пленочный испаритель выполнен с возможностью перемещения содержащего термолабильное вещество жидкостного потока из испарительной секции в охладительную секцию для его охлаждения.

2. Устройство по п.1, в котором пленочный испаритель содержит вертикально ориентированные трубы.

3. Устройство по п.2, в котором длина труб составляет:

L[м]=τ_Film*wср,

где τ_Film - среднее время пребывания потока пленки на внутренней поверхности теплообменных труб, составляющее от 1 до 100 секунд, wср - средняя скорость самотечного движения пленки по внутренней поверхности труб.

4. Устройство по п.3, в котором длина труб выбрана для обеспечения времени пребывания потока пленки τ_Film от 20 до 80 секунд.

5. Устройство по п.4, в котором длина труб выбрана для обеспечения времени пребывания потока пленки τ_Film от 30 до 60 секунд.

6. Устройство по п.2, в котором распределительное устройство выполнено с возможностью формирования пленки на внутренней поверхности труб пленочного испарителя.

7. Устройство по п.1, в котором распределительное устройство представляет собой глухую тарелку.

8. Устройство по по п.1, предназначенное для разделения смеси ди- или полиаминов или ди- или полиизоционатов.

9. Устройство по п.1, в котором массообменная секция представляет собой насадочную колонну с внутренним контактным устройством на основе сетчатых или листовых структурированных насадочных элементов.

10. Устройство по п.9, в котором внутреннее контактное устройство имеет удельную площадь поверхности 400-1000 м2/м3 и долю объемных пустот более 80%.

11. Устройство по п.1, в котором охладительная секция представляет собой или включает наклонный самотечный трубчатый теплообменник типа «труба в трубе» или теплообменник-рекуператор.

12. Устройство по п.11, в котором самотечный трубчатый теплообменник имеет угол наклона оси теплообменника к общей горизонтальности устройства 1-90о.

13. Способ разделения смеси, содержащей по меньшей мере одно термолабильное вещество, с помощью устройства для разделения смеси, содержащего массообменную секцию, расположенную под массообменной секцией и соединенную с ней по текучей среде испарительную секцию, содержащую вертикальный пленочный испаритель, и расположенную под испарительной секцией и соединенную с ней по текучей среде охладительную секцию,

причем смесь, содержащую по меньшей мере одно термолабильное вещество, вводят в массообменную секцию, после чего она поступает в вертикальный пленочный испаритель испарительной секции с формированием пленки, которая самотечно перемещается по внутренней поверхности пленочного испарителя под действием силы тяжести, при этом самотечно перемещающуюся пленку смеси в вертикальном пленочном испарителе нагревают с получением паровой фазы смеси и содержащего термолабильное вещество жидкостного потока, причем паровая фаза смеси поднимается в массообменную секцию для массообмена за счет контакта между паровой фазой смеси и вводимой в массообменную секцию смесью, при этом содержащий термолабильное вещество жидкостной поток из испарительной секции перемещается в охладительную секцию, где его охлаждают и выводят в качестве продукта разделения, содержащего термолабильное вещество.

14. Способ по п. 13, в котором время пребывания потока пленки в вертикальном пленочном испарителе составляет от 1 до 100 секунд.

15. Способ по п. 13, в котором осуществляют разделение смеси ди- или полиаминов или ди- или полиизоционатов.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТА | 2007 |

|

RU2440332C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЭФИРНЫХ МАСЕЛ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1989 |

|

RU2020149C1 |

| Телефонное устройство | 1926 |

|

SU7282A1 |

| СПОСОБ ВЫПАРИВАНИЯ ЖИДКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183978C1 |

| ПОЛИАМИДЫ ИЗ МЕТА-КСИЛИЛЕНДИАМИНА И АДИПИНОВОЙ КИСЛОТЫ С СОДЕРЖАНИЕМ КОНЦЕВЫХ АМИНОГРУПП МЕНЬШЕ ЧЕМ 15 ммоль/кг | 2006 |

|

RU2418009C2 |

| US 7312362 B2, 25.12.2007 | |||

| WO 2019115213, 20.06.2019. | |||

Авторы

Даты

2024-06-07—Публикация

2023-10-23—Подача