Область техники

Эта технология относится к лопатке вентилятора турбины в авиационном двигателе.

Уровень техники

Реактивный двигатель для воздушного судна имеет турбину с лопатками вентилятора, которые засасывают воздух в двигатель по мере того, как турбина вращается. Лопатки вентилятора подвергаются воздействию атмосферы спереди двигателя и имеют вероятность столкновения с птицей или другим посторонним предметом, который может засосать в двигатель. Поэтому лопатка вентилятора турбины обычно имеет металлическую переднюю кромку для конструктивного усиления, чтобы защитить лопатку вентилятора от ударов птиц или подобного.

Сущность изобретения

Металлическая передняя кромка лопатки вентилятора турбины изготавливается обработкой резанием и формовкой удлиненной металлической части. Металлическая часть имеет передний и задний края, продолжающиеся по длине части, и имеет в целом клиновидное поперечное сечение, причем противоположные стороны расходятся от переднего края к заднему краю. Полость прорезана внутрь от заднего края к переднему краю. Это обеспечивает часть в целом V-образным поперечным сечением, имеющим расходящиеся назад от переднего края противоположные боковые стенки. Оправка вставляется в полость, и боковые стенки V-образной части отклоняются друг к другу, чтобы сжать полость по форме оправки. Затем часть устанавливается в качестве металлической передней кромки путем вставки элемента лопатки вентилятора турбины в сжатую полость и прикрепления части к элементу.

Краткое описание чертежей

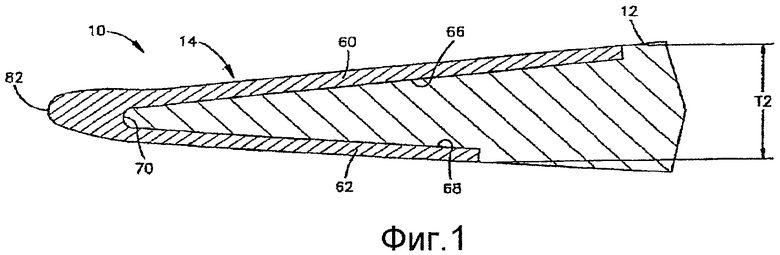

Фиг.1 - схематичный вид, изображающий части лопатки вентилятора турбины в сечении.

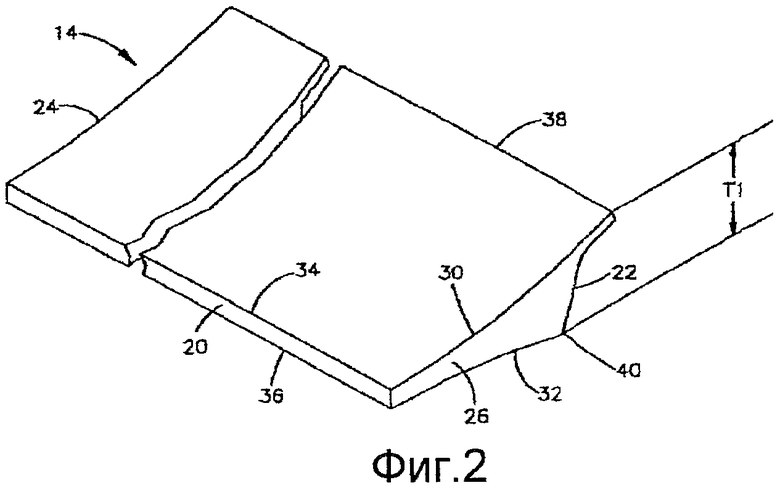

Фиг.2 - схематичный вид в перспективе, изображающий начальное состояние части лопатки вентилятора с фиг.1.

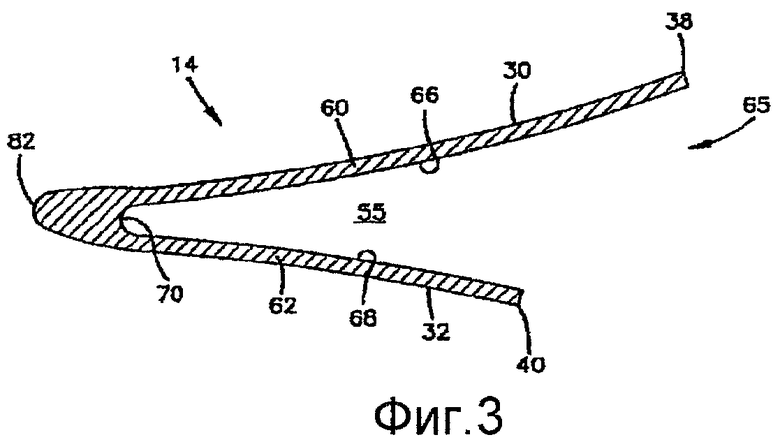

Фиг.3 - схематичный вид в сечении, изображающий промежуточное состояние части, изображенной на фиг.2.

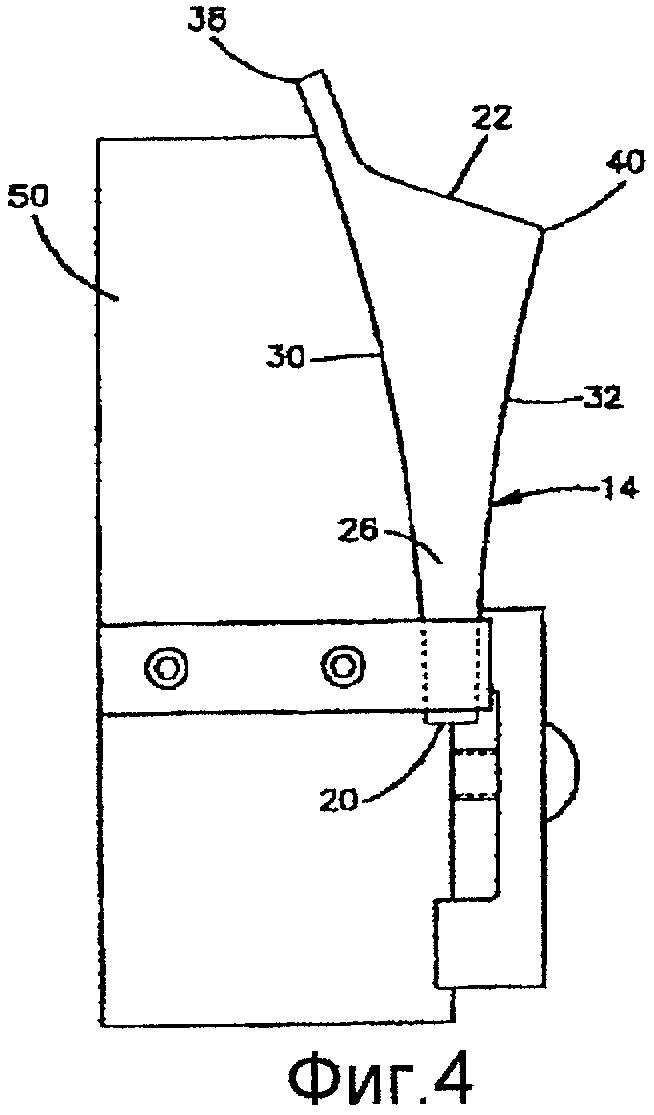

Фиг.4 - схематичный вид, изображающий часть с фиг.2, зажатую в приспособлении для резания.

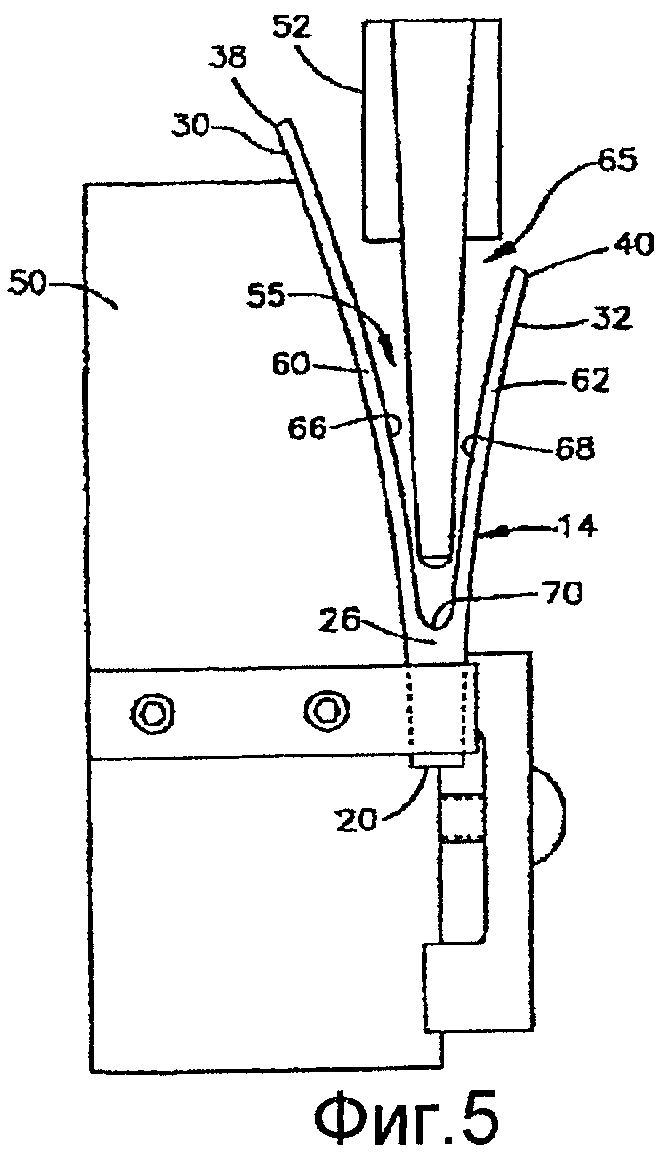

Фиг.5 - схематичный вид, изображающий этап резания, который ставит деталь в промежуточное состояние с фиг.3.

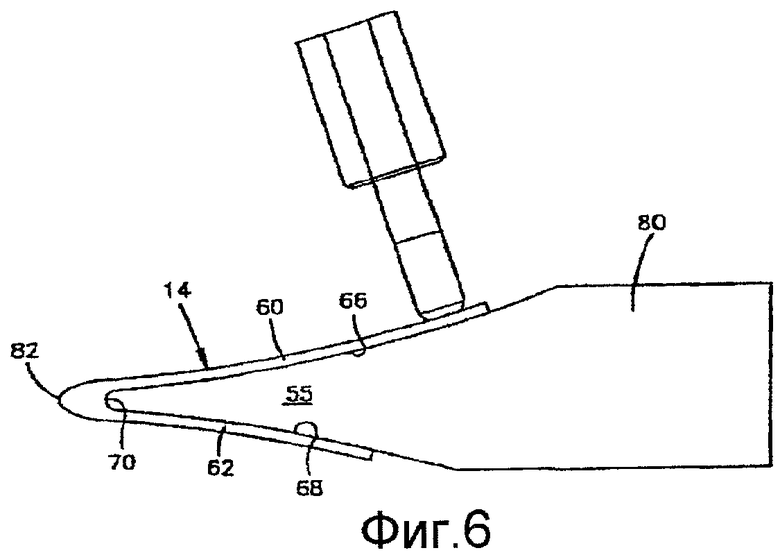

Фиг.6 - схематичный вид, изображающий этап резания и обработки поверхности.

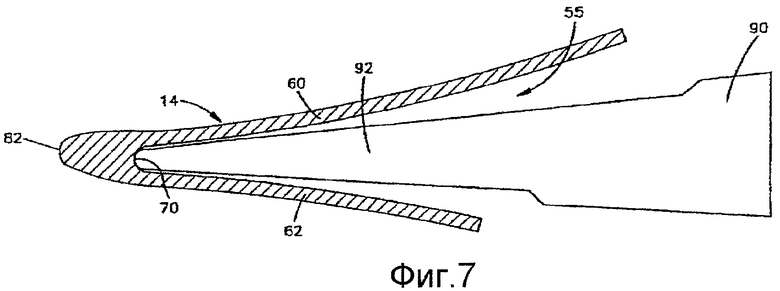

Фиг.7 - схематичный вид, частично изображающий этап формовки.

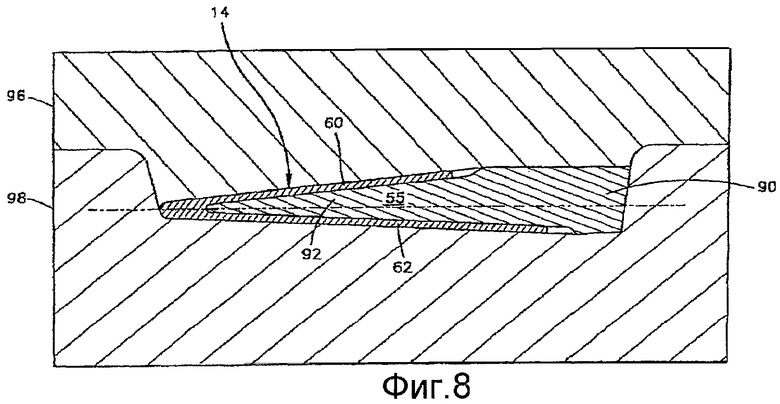

Фиг.8 - также схематичный вид, частично изображающий этап формовки.

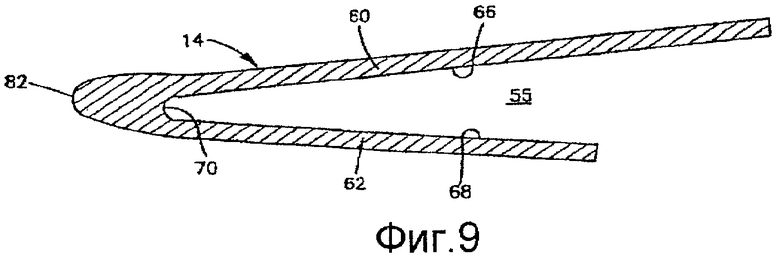

Фиг.9 - схематичный вид в сечении, изображающий часть в законченном состоянии.

Подробное описание

Устройство, изображенное на чертежах, имеет части, которые являются примерами элементов, перечисленных в формуле изобретения. Следующее описание, таким образом, включает в себя примеры того, как средний специалист в данной области техники может осуществить и использовать заявленное изобретение. Здесь представлено удовлетворение установленных требований письменного описания, достаточности раскрытия, лучшего варианта, не накладывая ограничений, которые не перечислены в формуле изобретения.

Как частично показано на фиг.1, лопатка 10 вентилятора турбины имеет элемент 12 корпуса, выполненный из композитного материала. Металлическая часть 14 установлена на передний участок 16 элемента 12 корпуса, чтобы определить переднюю кромку лопатки 10 вентилятора турбины. Хотя элемент 12 корпуса показан схематично как единая деталь из композитного материала, он может содержать любую подходящую часть или комбинацию частей, которые вместе образуют лопатку 10 вентилятора с общей формой аэродинамического профиля. Металлическая часть 14, которая предпочтительно выполнена из титана, обеспечивает лопатке 10 вентилятора конструктивное усиление для защиты от ударов птиц.

Металлическая часть 14 сначала формуется в виде штампованной металлической полосы, имеющей удлиненную, в целом, прямоугольную форму, изображенной на фиг.2. Часть 14 тогда имеет передний и задний края 20 и 22, продолжающиеся по длине между ее противоположными концами 24 и 26. Хотя часть 14 будет изменяться по ее длине, чтобы соответствовать форме аэродинамического профиля элемента 12 корпуса (фиг.1), она сохраняет в целом клиновидное поперечное сечение, причем противоположные стороны 30 и 32 расходятся от переднего края 20 к заднему краю 22, как показано, например, на втором конце 26 на фиг.2.

В показанном примере противоположные стороны 30 и 32 имеют вогнутые контуры, и первая сторона 30 длиннее второй стороны 32. Передний край 20 является плоской поверхностью, которая ортогональна противоположным сторонам 30 и 32 на передних углах 34 и 36 части 14. Задний край 22 имеет неплоский контур, продолжающийся между задним углом 38 на более длинной стороне 30 и задним углом 40 на более короткой стороне 32. Важно, что начальная толщина T1 части 14 на заднем крае 22 по существу больше толщины T2 лопатки 10 вентилятора (фиг.1), где законченная часть 14 поднимается выше переднего участка 16 элемента 12 корпуса.

Металлическая часть 14 с фиг.2 принимает форму с фиг.3 при механической обработке. В частности, часть 14 зажимается в обрабатывающем приспособлении 50, как показано на фиг.4, и обрабатывается фрезой 52, как показано на фиг.5. Фреза 52, или одна или более подобных фрез различных размеров, врезается в часть 14, чтобы образовать полость 55. Полость 55 продолжается по длине части 14 от конца 24 до конца 26 и продолжается поперечно внутрь от заднего края 22 к переднему краю 20. Это обеспечивает всей длине части 14 в целом V-образное поперечное сечение, имеющее противоположные боковые стенки 60 и 62, которые расходятся к задней части. Подобно клиновидному сечению с фиг.2, V-образное сечение с фиг.3 будет изменяться, как требуется для соответствия форме аэродинамического профиля элемента 12 корпуса. Однако завышенная толщина T1 на задней стороне части 14 позволяет полости 55 иметь соответственно широко открытый конец 65 по всей ее полной длине. Кроме того, вогнутые контуры на противоположных сторонах 30 и 32 позволяют фрезе 52 обеспечить боковые стенки 60 и 62 с соответственно выпуклыми внутренними поверхностями 66 и 68. Широкий раствор 65 и выпуклые внутренние поверхности 66 и 68 увеличивают зазор, через который фрезой 52 можно манипулировать внутри полости 55, по мере того как она подается внутрь из заднего края 22 к переднему краю 20.

Помимо выпуклых внутренних боковых поверхностей 66 и 68 фреза 52 образует вогнутую внутреннюю поверхность 70 внизу полости 55. Внутренние поверхности 66, 68 и 70, все, обеспечиваются машинной обработкой. Затем часть 14 переносится на оправку 80 для фрезерования для машинной обработки наружных поверхностей, как показано на фиг.6. Обработка резанием снаружи также обеспечивает часть 14 вновь образованным передним краем 82, имеющим скругленный контур, подходящий для окончательной передней кромки лопатки 10 вентилятора.

Этап формования следует за этапами обработки резанием. Как показано на фиг.7, часть 14 помещается на фасонную оправку 90 так, чтобы передний участок 92 оправки 90 принимался в открытую полость 55. Передний участок 92 оправки 90 имеет тот же размер и форму, что и передний участок 16 элемента 12 корпуса, на который металлическая часть 14 будет устанавливаться, как показано на фиг.1. Часть 14 и оправка 90 нагреваются до повышенной температуры и помещаются между парой разогретых фасонных матриц 96 и 98, как показано на фиг.8. По мере того как матрицы 96 и 98 съезжаются, они отклоняют боковые стенки 60 и 62 части друг к другу и в верхнее зацепление с передним участком 92 оправки 90. Это сжимает полость 55 до формы переднего участка 92 оправки 90 и также переднего участка 16 элемента 12 корпуса. Такое формование части 14 предпочтительно выполняется процессом холодного или горячего формования при повышенной температуре, которая поддерживается ниже температуры ковки титана или другого металла, из которого выполнена часть 14. Часть 14 затем удаляется из фасонных матриц 96 и 98 и оправки 90 и охлаждается до комнатной температуры. Охлажденная и отформованная часть 14, как показано на фиг.9, затем устанавливается на элемент 12 корпуса без дополнительного нагрева, обработки резанием или формования и прикрепляется к элементу 12 корпуса подходящим образом, известным в данной области техники.

Патентоспособный объем изобретения ограничен формулой изобретения и может включать в себя другие примеры того, как изобретение может быть осуществлено и использовано. Другие такие примеры, которые могут быть доступны до или после даты подачи заявки, предполагаются принадлежащими объему формулы изобретения, если они имеют элементы, которые не отличаются от точного языка формулы изобретения, или если они имеют эквивалентные элементы с несущественными отличиями от точного языка формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ВСТАВКИ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2011 |

|

RU2563907C2 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С ЛИТЕЙНОГО СТЕРЖНЯ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2009 |

|

RU2501639C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА СО ВСТАВКОЙ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2013 |

|

RU2643750C2 |

| ЗАЩИТНАЯ НАКЛАДКА КОМПОЗИТНОЙ ЛОПАТКИ ТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2637163C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА | 2011 |

|

RU2575894C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА УСИЛЕНИЯ | 2012 |

|

RU2585147C2 |

| ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ВЫПОЛНЕННАЯ ЛИТЬЕМ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ТУРБИНА, СОДЕРЖАЩАЯ ТАКУЮ ЛОПАТКУ, И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2477196C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2011 |

|

RU2607389C2 |

| УЗЕЛ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ С АМОРТИЗАТОРОМ, АМОРТИЗАТОР ВЕНТИЛЯТОРНОЙ ЛОПАТКИ И СПОСОБ КАЛИБРОВКИ АМОРТИЗАТОРА | 2008 |

|

RU2476683C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении лопатки вентилятора. Металлическая передняя кромка лопатки вентилятора турбины изготавливается обработкой резанием и формовкой удлиненной металлической части. Металлическая часть имеет передний и задний края, проходящие по длине части, и имеет в основном клиновидное поперечное сечение, причем противоположные стороны расходятся от переднего края к заднему краю. Полость вырезана внутрь от заднего края к переднему краю. Это придает части в целом V-образное поперечное сечение, имеющее расходящиеся назад от переднего края противоположные боковые стенки. Оправка вставляется в полость, и боковые стенки V-образной части отклоняются друг к другу, чтобы сжать полость по форме оправки. Затем часть устанавливается в качестве металлической передней кромки путем введения элемента лопатки вентилятора турбины в сжатую полость и прикрепления части к элементу. Повышается качество. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Способ изготовления металлической передней кромки, предназначенной для установки на передний участок заданных размеров и форм элемента корпуса лопатки вентилятора, согласно которому осуществляют механическую обработку удлиненной металлической части, имеющей передний край, проходящий по длине части, задний край, проходящий по длине части, и вырезание полости внутрь от заднего края к переднему краю для получения части, у которой противолежащие внутренние поверхности расходятся в направлении назад, помещают часть на формующую оправку, имеющую передний участок с заданными размерами и формой переднего участка элемента корпуса лопатки вентилятора, причем передний участок оправки размещают внутри полости, и

формуют часть на оправке, отклоняют противолежащие внутренние боковые поверхности друг к другу в форму переднего участка оправки.

2. Способ по п.1, при котором при вырезании получают часть с, в основном, V-образным поперечным сечением, у которого противолежащие боковые стенки расходятся назад.

3. Способ по п.1, при котором при вырезании получают противоположные внутренние поверхности с выпуклым контуром.

4. Способ по п.1, при котором при осуществлении механической обработки получают машинно-отделанные наружные поверхности до формования.

5. Способ по п.1, при котором при осуществлении механической обработки получают часть с передней кромкой, имеющей скругленный угол, соответствующий концевой передней кромке лопатки вентилятора до формования.

6. Способ по п.1, при котором при вырезании получают часть с вогнутой внутренней поверхностью, образующей дно полости, и противоположными внутренними боковыми поверхностями, имеющими выпуклые контуры, проходящие полностью от вогнутой внутренней поверхности к задней кромке части.

7. Способ изготовления металлической передней кромки, предназначенной для установки на передний участок заданных размеров и форм элемента корпуса лопатки вентилятора, согласно которому

осуществляют механическую обработку удлиненной металлической части, имеющей передний край, проходящий по длине части, и задний край, проходящий по длине части, врезание внутрь от заднего края к переднему краю для получения части с полостью большего размера, чем передний участок элемента корпуса лопатки вентилятора,

размещают часть на формующей оправке, имеющей передний участок с заданными размерами и формой переднего участка, причем передний участок оправки размещают внутри полости, и

формуют часть путем компрессионного отклонения части к оправке и на ней для стягивания полости в форму переднего участка оправки.

8. Способ по п.7, при котором при формовании формуют часть между фасонными матрицами за счет сведения матриц вместе на часть для компрессионного отклонения части к оправке и на ней.

9. Способ по п.7, при котором при врезании получают часть с, в основном, V-образным поперечным сечением, у которого противолежащие боковые стенки расходятся назад.

10. Способ по п.7, при котором в результате механической обработки получают машинно-отделанные наружные поверхности части до формования.

11. Способ по п.7, при котором механической обработкой получают часть с передней краем, имеющим скругленный угол, соответствующий концевой передней кромке лопатки вентилятора до формования.

| US 5694683 А, 09.12.1997 | |||

| Способ изготовления лопатки осевого вентилятора | 1981 |

|

SU989161A1 |

| Лопатка для пропеллерных вентиляторов и способ изготовления таких лопаток | 1953 |

|

SU97903A1 |

| US 6106231 А, 22.08.2000. | |||

Авторы

Даты

2012-06-27—Публикация

2008-12-30—Подача