Изобретение относится к нефтехимии, газохимии, углехимии, в частности к катализаторам синтеза Фишера-Тропша и технологии его приготовления.

Синтез углеводородов из монооксида углерода и водорода (синтез Фишера-Тропша) относится к числу гетерогенно-каталитических реакций полимеризации и протекает с участием катализаторов, представляющих собой металлосодержащие каталитические системы, нанесенные на носитель. Получение углеводородов различного состава по методу Фишера-Тропша во многом зависит от эффективности и состава применяемого катализатора. Перспективными катализаторами этого процесса являются кобальтовые системы, из которых особый интерес представляют кобальтовые катализаторы на основе цеолитов, совмещающие свойства металлического катализатора и цеолитов. Процесс получения углеводородов из синтез-газа (CO и H2) является экзотермическим и протекает при повышенных давлениях. Для поддержания высокой активности и селективности катализаторов в данной реакции необходима оптимизация его состава и способа его приготовления, которая позволила бы снизить вероятность перегревов.

Известен способ получения катализатора для получения синтетических жидких углеводородов по методу Фишера-Тропша. Катализатор получают методом механического смешения оксида алюминия либо с цеолитом, либо с силикагелем, либо с оксидом натрия и оксидами редкоземельных элементов с последующими сушкой, прокаливанием, формованием в цилиндрические гранулы и нанесением активного компонента методом пропитки (Патент GB №2237815).

К недостаткам такого катализатора следует отнести довольно низкие активность и селективность получаемой каталитической системы. Катализатор, приготовленный по предложенному способу, позволяет получать СЖУ, близкие по составу к получаемым по заявляемому способу, однако при получении синтез-газа из биомассы с последующим синтезом Фишера-Тропша получаемые продукты содержат серо- и азотсодержащие соединения.

Известен кобальтовый катализатор для синтеза алифатических углеводородов с числом углеродных атомов C5-C10 из СО и H2. В качестве носителя используют цеолиты HY и HZSM-5. Способ получения кобальтового катализатора на основе цеолита включает двухстадийную пропитку порошкообразного носителя водным раствором нитрата кобальта с промежуточным прокаливанием в токе воздуха при температуре 350-450°С с последующим высушиванием, прессованием в таблетки и дроблением на фракцию 2-3 мм. Восстановление катализатора проводят в токе водорода при температуре 450°С и объемной скорости 3000 ч-1 в течение 1 часа. Синтез углеводородов проводится при 160-200°С, атмосферном давлении и объемной скорости подачи синтез-газа 100 ч-1 (Патент RU №2297879).

Недостатком данного катализатора является сложность стадии его формования с последующими дроблением и выделением требуемой фракции рассевом.

Известен катализатор для синтеза алифатических углеводородов из CO и H2 на основе цеолита HZSM-5. В качестве активного компонента используют кобальт, а также вводят промоторы. Катализатор готовят методом пропитки носителя - цеолита HZSM-5 раствором нитрата кобальта, перемешиванием под вакуумом, сушкой микроволновым излучением и прокаливанием при 500°С (Патент США №5126377).

Недостатками указанного катализатора являются его низкая активность, высокая селективность в отношении образования метана и наличие в продуктах ароматических соединений.

Известен способ получения катализатора для синтеза жидких углеводородов по методу Фишера-Тропша. В качестве носителя используют либо цеолиты ZSM-5, HY, морденит, либо кизельгур, либо SiO2. Катализатор готовят методом пропитки носителя раствором карбонила кобальта и соли празеодима в органическом растворителе, выпариванием органического растворителя и прокаливанием катализатора при 500°С в течение 4 часов. В качестве органического растворителя используют диэтиловый эфир. Восстановление катализатора проводят в токе водорода при температуре 350°С и объемной скорости 5000 ч-1 в течение 16 часов. Синтез углеводородов проводится при температурах 160-240°С, давлении 2,0 МПа и объемной скорости 1000 ч-1 (Международная публикация WO №93/15836).

Недостатками данного способа получения катализатора являются сложность его приготовления и высокая стоимость.

Наиболее близким к предлагаемому в изобретении катализатору является катализатор для синтеза Фишера-Тропша, содержащий в качестве активного компонента кобальт на носителе, содержащем цеолит и металлический алюминий в форме чешуек. Способ получения катализатора заключается в том, что активный компонент наносят пропиткой на носитель, который готовят из пасты посредством экструзии. Экструдаты выдерживают на воздухе, высушивают и прокаливают, при этом используемая паста содержит оксидную составляющую, металлический алюминий в виде чешуек и связующее (Патент RU №2326732).

Недостатком известного катализатора является сложность его приготовления, низкая каталитическая активность и недостаточная селективность по целевым продуктам.

Целью данного изобретения является повышение эффективности катализатора, применение которого обеспечивает увеличение выхода и селективности целевого продукта.

Технический результат заключается в увеличении активной площади поверхности катализатора при повышении каталитической активности за счет наличия бемита, взаимосвязанного с кобальтом, и улучшении теплоотвода в процессе синтеза.

Технический результат по катализатору достигается тем, что носитель дополнительно содержит бемит и представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 0,5…3:2…7 мм со следующим составом катализатора (мас.%):

Катализатор может содержать оксидные и/или металлические промоторы в количестве 0,1…5 мас.%, выбранные из группы металлов: Re, Ru, Pd, Ti, Zr, Sn. Промоторы вносят на стадии приготовления носителя.

Технический результат по способу достигается тем, что носитель готовят из смеси цеолита и бемита, а гранулируют путем формования в виде полых цилиндров с соотношением внутреннего диаметра к внешнему 0,5…3:2…7 мм, при этом соотношение ингредиентов находится в следующих пределах (мас.%):

Указанные отличительные признаки изобретения существенны.

Формование цеолитсодержащего носителя в виде полого цилиндра оптимальных размеров в сочетании с кобальтом, содержащимся в количестве 10-40 мас.%, позволяет повысить эффективность каталитической системы за счет более развитой поверхности катализатора и лучшего теплоотвода.

Активацию катализатора осуществляют в токе водорода при температуре 300-600°С в течение 0,5-10 часов и объемной скорости (v) водорода 1000-5000 час-1.

Процесс получения углеводородов из СО и H2 (тестирование катализаторов) проводят при давлении 0,1-4 МПа, температуре 170-250°С, объемной скорости CO и H2 (v) - 100-5000 ч-1 и мольном отношении Н2:СО - от 1,8:1 до 2,4:1. Синтез-газ может содержать от 5 до 25 мол.% азота.

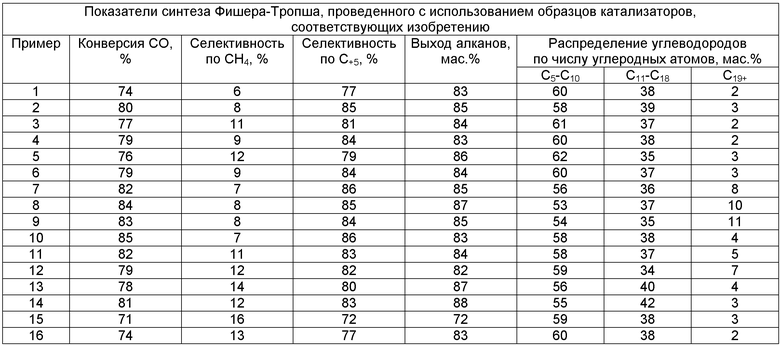

Конкретная реализация способа раскрыта в следующих примерах. В таблице указаны результаты применения катализатора, соответствующие изобретению.

Пример 1

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Нβ с соотношением SiO2/Al2O3, равным 38. Носитель представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 1:2,5 мм.

Катализатор состава: Co - 10%, цеолит Hβ - 81%, бемит SB - 9% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита Hβ к 2 г бемита SB добавляют смесь из 0,9 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 18 г порошка цеолита Hβ, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере через фильеру, обеспечивающую получение полых цилиндров с внутренним диаметром 1 мм и внешним 2,5 мм. Экструдаты выдерживают на воздухе в течение 6-8 часов и измельчают до фракции с длиной цилиндров 4-5 мм. Затем экструдаты помещают в муфельную печь. Режим просушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают 4 ч. Кобальт наносят из водного раствора его нитрата в одну стадию: 11 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

Перед проведением синтеза образец катализатора активируют в токе водорода с чистотой 99,999 мол. %, объемная скорость (v)=3000 ч-1 при 400°С в течение 1 ч. Синтез углеводородов проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 2 МПа в диапазоне температур 170-250°С с использованием синтез-газа с мольным отношением H2:СО=2:1 (v=1000 ч-1).

Пример 2

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Hβ с соотношением SiO2/Al2O3, равным 38. Носитель представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 0,5:7 мм.

Образец катализатора состава: Со - 20%, Hβ - 64%, бемит SB - 16% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита Hβ к 4 г бемита SB добавляют смесь из 0,9 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 16 г порошка цеолита Hβ, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере через фильеру, обеспечивающую получение полых цилиндров с внутренним диаметром 0,5 мм и внешним 7 мм. Экструдаты выдерживают на воздухе в течение 6-8 часов и измельчают до фракции с длиной цилиндров 4-5 мм. Затем экструдаты помещают в муфельную печь. Режим просушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают 4 ч. Кобальт наносят из водного раствора его нитрата в две стадии.

1 стадия. 12,3 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

2 стадия. 12,3 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

Активацию и тестирование образца катализатора осуществляют в соответствии с описанными в Примере 1.

Пример 3

Способ получения кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Hβ с соотношением SiO2/Al2O3, равным 38, проводят согласно Примеру 2 за исключением того, что носитель представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 2:3 мм.

Перед проведением синтеза образец катализатора активируют в токе водорода с чистотой 99,999 мол. %, объемная скорость (v)=1000 ч-1 при 300°С в течение 10 ч. Тестирование катализатора проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 4 МПа в диапазоне температур 170-250°С с использованием синтез-газа с мольным соотношением H2:CO=1,8:1 (v=500 ч-1).

Пример 4

Способ получения кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Hβ с соотношением SiO2/Al2O3, равным 38, проводят согласно Примеру 2 за исключением того, что носитель представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 2:7 мм.

Перед проведением синтеза образец катализатора активируют в токе водорода с чистотой 99,999 мол. %, объемная скорость (v)=5000 ч-1 при 350°С в течение 5 ч. Тестирование катализатора проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 2 МПа в диапазоне температур 170-250°С с использованием синтез-газа с мольным соотношением H2:CO=2,4:1 (v=1000 ч-1).

Пример 5

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Hβ с соотношением SiO2/Al2O3, равным 38, который представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 1,5:5,5 мм.

Образец катализатора состава: Со - 20%, Hβ - 72%, бемит SB - 8% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита Hβ к 2 г бемита SB добавляют смесь из 0,9 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 18 г порошка цеолита Hβ, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере через фильеру, которая представляет собой полый цилиндр с внутренним диаметром 1 мм и внешним 2,5 мм. Экструдаты выдерживают на воздухе в течение 6-8 часов и измельчают до фракции с длиной цилиндров 4-5 мм. Затем экструдаты помещают в муфельную печь. Режим просушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают 4 ч.

Кобальт наносят, как в Примере 2.

Активацию и тестирование образца катализатора осуществляют в соответствии с описанными в Примере 2.

Пример 6

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Нβ с соотношением SiO2/Al2O3, равным 38, который представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 1:4,5 мм.

Образец катализатора состава: Со - 20%, Hβ - 68%, бемит SB - 12% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита Hβ к 3 г бемита SB добавляют смесь из 0,9 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 17 г порошка цеолита Hβ, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере через фильеру, которая представляет собой полый цилиндр с внутренним диаметром 1 мм и внешним 4,5 мм. Экструдаты выдерживают на воздухе в течение 6-8 часов и измельчают до фракции с длиной цилиндров 4-5 мм. Затем экструдаты помещают в муфельную печь. Режим просушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают 4 ч.

Кобальт наносят, как в Примере 2.

Перед проведением синтеза образец катализатора активируют в токе водорода с чистотой 99,999 мол. % (v=5000 ч-1) при 500°С в течение 0,5 ч. Синтез углеводородов проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 1 МПа в диапазоне температур 170-250°С с использованием синтез-газа с мольным соотношением Н2:СО=2:1 (v=5000 ч-1).

Пример 7

Образец катализатора состава: Со - 30%, Нβ - 56%, бемит SB - 14% готовят следующим способом.

Носитель готовят, как в Примере 2.

Кобальт наносят из водного раствора его нитрата в три стадии.

1 стадия. 14,1 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

2 стадия. 14,1 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

3 стадия. 14,1 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

Активацию и тестирование образца катализатора проводят согласно Примеру 1.

Пример 8

Образец катализатора состава: Со - 40%, Нβ - 48%, бемит SB - 12% готовят следующим способом.

Носитель готовят, как в Примере 2. Кобальт наносят из водного раствора его нитрата в четыре стадии.

1 стадия. 16,4 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

2 стадия. 16,4 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

3 стадия. 16,4 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

4 стадия. 16,4 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

Активацию и тестирование образца катализатора проводят согласно Примеру 2.

Пример 9

Образец катализатора состава: Со - 40%, Нβ - 54%, бемит SB - 6% готовят следующим способом.

Носитель готовят, как в Примере 1.

Кобальт наносят, как в Примере 8.

Активацию и тестирование образца катализатора проводят согласно Примеру 8.

Пример 10

Пример иллюстрирует получение кобальтового катализатора, промотированного 0,5% Re, на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Hβ с соотношением SiO2/Al2O3, равным 38.

Образец катализатора состава: Со - 20%, Hβ - 63,6%, Re - 0,5%, бемит SB - 15,9% готовят в четыре стадии следующим способом.

1 стадия. Носитель состава: Hβ - 80%, бемит SB - 20% готовят, как в Примере 2.

2 стадия. 0,144 г перрената аммония растворяют в 4 мл горячей дистиллированной воды. В приготовленный раствор добавляют 0,2 мл уксусной кислоты. 20 г гранулированного носителя помещают в фарфоровую чашку, заливают полученным раствором, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе на 2-3 ч. После этого носитель сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 3°С/мин до 550°С. При температуре 550°С выдерживают 1 ч.

Кобальт наносят, как в Примере 2.

Активацию и тестирование образца катализатора проводят согласно Примеру 1.

Пример 11

Способ получения катализатора, описанного в Примере 10, за исключением того, что вместо Re применяют Ru.

Образец катализатора состава: Со - 20%, Hβ - 64%, Ru - 0,1%, бемит SB - 15,9% готовят в четыре стадии следующим способом.

1 стадия. Носитель состава: Hβ - 80%, бемит SB - 20% готовят, как в Примере 2.

2 стадия. 0,08 г рутения азотнокислого 6-водного растворяют в 10 мл горячей дистиллированной воды. 20 г гранулированного носителя помещают в фарфоровую чашку, заливают полученным раствором, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе на 2-3 ч. После этого носитель сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 3°С/мин до 550°С. При температуре 550°С выдерживают 1 ч.

Кобальт наносят, как в Примере 2.

Перед проведением синтеза образец катализатора активируют в токе водорода с чистотой 99,999 мол.% (v=1000 ч-1) при 600°С в течение 1 ч. Синтез углеводородов проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 0,1 МПа в диапазоне температур 170-250°С с использованием синтез-газа с мольным соотношением H2:CO=2:1 (v=100 ч-1).

Пример 12

Способ получения катализатора, описанного в Примере 10, за исключением того, что вместо Re применяют Pd.

Образец катализатора состава: Со - 20%, Hβ - 63,8%, Pd - 0,3%, бемит SB - 15,9% готовят в четыре стадии следующим способом.

1 стадия. Носитель состава Hβ - 80%, бемит SB - 20% готовят, как в Примере 2.

2 стадия. 12,3 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

3 стадия. 0,102 г хлорида палладия растворяют в 10 мл горячей дистиллированной воды. Полуфабрикат катализатора, помещенный в фарфоровую чашку, заливают полученным раствором, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе на 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 3°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

4 стадия. 12,3 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

Активацию и тестирование образца катализатора проводят согласно Примеру 11.

Пример 13

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Hβ с соотношением SiO2/Al2O3, равным 38, модифицированного 3% TiO2.

Образец катализатора состава: Со - 20%, Hβ - 61,5%,TiO2 - 3%, бемит SB - 15,5% готовят в четыре стадии следующим способом.

1 стадия. Носитель состава: Hβ - 80%, бемит SB - 20% готовят, как в Примере 2.

2 стадия. 6,98 г титана щавелевокислого 10-водного растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого носитель сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 5 ч.

Кобальт наносят, как в Примере 2.

Перед проведением синтеза образец катализатора активируют в токе водорода с чистотой 99,999 мол. % (v=2000 ч-1) при 300°С в течение 10 ч. Синтез углеводородов проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 2 МПа в диапазоне температур 170-250°С с использованием синтез-газа с мольным соотношением H2:CO=2:1 (v=5000 ч-1).

Пример 14

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Hβ с соотношением SiO2/Al2O3, равным 38, модифицированного 5% ZrO2.

Образец катализатора состава: Со - 20%, Hβ - 59,8%, ZrO2 - 5%, бемит SB - 15,2% готовят в четыре стадии следующим способом.

1 стадия. Носитель состава: Hβ - 80%, бемит SB - 20% готовят, как в Примере 2.

2 стадия. 4,8 г циркония азотнокислого 6-водного растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого носитель сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 500°С. При температуре 500°С выдерживают 5 ч.

Кобальт наносят, как в Примере 2.

Перед проведением синтеза образец катализатора активируют в токе водорода с чистотой 99,999 мол.% (v=1500 ч-1) при 450°С в течение 3 ч.

Тестирование катализатора проводят, как в Примере 4.

Пример 15

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Hβ с соотношением SiO2/Al2O3, равным 38, модифицированного 0,16% Sn.

Образец катализатора состава: Со - 20%, Hβ - 63,87%, Sn - 0,16%, бемит SB - 15,97% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита Hβ, промотированного 0,2% олова, к 3,92 г бемита SB добавляют смесь из 0,9 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). 1,18 г SnCl4·5H2O растворяют в 5 мл горячей дистиллированной воды и добавляют к полученной массе. Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 15,68 г порошка цеолита HR, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере через фильеру, которая представляет собой полый цилиндр с внутренним диаметром 1 мм и внешним 2,5 мм. Экстру даты выдерживают на воздухе в течение 6-8 часов и измельчают до фракции с длиной цилиндров 4-5 мм. Затем экструдаты помещают в муфельную печь. Режим просушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают 4 ч.

Кобальт наносят, как в Примере 2.

Активацию и тестирование катализатора проводят, как в Примере 1.

Пример 16 (Сравнение)

Способ получения кобальтового катализатора на основе гранулированного цеолита Hβ проводят согласно Примеру 2 за исключением того, что носитель представляет собой цилиндры с диаметром 2,5 мм.

Активацию и тестирование образца катализатора осуществляют в соответствии с описанными в Примере 1.

Результаты тестирования образцов катализаторов, полученных и испытанных в соответствии с Примерами 1-16, приведены в Таблице.

Эффективность работы катализатора оценивалась в процессе синтеза жидких углеводородов по методу Фишера-Тропша путем пропускания синтез-газа с соотношением водорода к монооксиду углерода от 1,8:1 до 2,4:1 через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 100-5000 час-1 в диапазоне температур 170-250°С под давлением 0,1-4 МПа по остаточному содержанию монооксида углерода в составе отходящих из реактора газов и по содержанию в продуктах синтеза углеводородов с числом углеродных атомов более 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| КАТАЛИЗАТОР ЦИКЛИЗАЦИИ НОРМАЛЬНЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2529680C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЦИКЛИЗАЦИИ НОРМАЛЬНЫХ АЛКАНОВ | 2014 |

|

RU2549836C1 |

| Катализатор алкилирования бензола пропиленом в изопропилбензол и способ его получения | 2021 |

|

RU2767907C1 |

| Катализатор алкилирования бензола пропиленом в изопропилбензол и способ его получения | 2021 |

|

RU2773217C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ В ПРОЦЕССЕ СООЛИГОМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С6-С10 И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2523015C1 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ СИНТЕТИЧЕСКИХ НОРМАЛЬНЫХ ЖИДКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2559056C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2012 |

|

RU2493913C1 |

| ПЛАТИНОВЫЙ КАТАЛИЗАТОР ПОЛУЧЕНИЯ АРЕНОВ ИЗ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2557063C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326732C1 |

Изобретение относится к катализаторам синтеза Фишера-Тропша. Описан катализатор синтеза Фишера-Тропша, содержащий носитель из цеолита Hβ и каталитически активное вещество - кобальт, причем носитель дополнительно содержит бемит и представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 0,5…3:2…7 мм со следующим составом катализатора (мас.%): кобальт - 10-40; бемит - 6-18; цеолит Hβ - 48-81. Описан способ получения катализатора синтеза Фишера-Тропша, включающий приготовление гранулированного носителя на основе цеолита, нанесение соединения кобальта на прокаленный носитель, просушивание и прокаливание, отличающийся тем, что носитель готовят из смеси цеолита и бемита, а гранулируют путем формования в виде полых цилиндров с соотношением внутреннего диаметра к внешнему 0,5…3:2…7 мм, при этом соотношение ингридиентов находится в следующих пределах (мас.%): кобальт - 10-40; бемит - 6-18; цеолит Hβ - 48-81. Технический результат - получен эффективный катализатор синтеза Фишера-Тропша, обеспечивающий увеличение выхода и селективности целевого продукта. 2 н. и 2 з.п. ф-лы; 1 табл.; 16 пр.

1. Катализатор синтеза Фишера-Тропша, содержащий носитель из цеолита Нβ и каталитически активное вещество - кобальт, отличающийся тем, что носитель дополнительно содержит бемит и представляет собой полые цилиндры с соотношением внутреннего диаметра к внешнему 0,5-3:2-7 мм со следующим составом катализатора, мас.%:

2. Катализатор по п.1, отличающийся тем, что дополнительно содержит оксидные и/или металлические промоторы в количестве 0,1-5 мас.%, выбранные из группы металлов: Re, Ru, Pd, Ti, Zr, Sn.

3. Способ получения катализатора синтеза Фишера-Тропша по п.1, включающий приготовление гранулированного носителя на основе цеолита, нанесение соединения кобальта на прокаленный носитель, просушивание и прокаливание, отличающийся тем, что носитель готовят из смеси цеолита и бемита, а гранулируют путем формования в виде полых цилиндров с соотношением внутреннего диаметра к внешнему 0,5-3:2-7 мм, при этом соотношение ингредиентов находится в следующих пределах, мас.%:

4. Способ получения катализатора синтеза Фишера-Тропша по п.3, отличающийся тем, что при приготовлении носителя в него вносят оксидные и/или металлические промоторы в количестве 0,1-5 мас.%, выбранные из группы металлов: Re, Ru, Pd, Ti, Zr, Sn.

| СИНТЕТИЧЕСКАЯ НЕФТЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ДЛЯ ЭТОГО СПОСОБА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2006 |

|

RU2326101C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

| WO 03090925 A1, 06.11.2003 | |||

| EP 1142980 A2, 10.10.2001 | |||

| EP 512635 B2, 29.11.2000. | |||

Авторы

Даты

2012-07-10—Публикация

2011-03-16—Подача