Область техники, к которой относится изобретение

Настоящее изобретение относится к режущей пластине для механической обработки заготовок с удалением стружки, имеющей:

по меньшей мере, одну поверхность удаления стружки, предназначенную для удаления стружки,

по меньшей мере, одну боковую поверхность, выполненную как задняя поверхность,

по меньшей мере, одну режущую кромку, образованную между одной из, по меньшей мере, одной поверхности удаления стружки и одной из, по меньшей мере, одной боковой поверхности, причем режущая кромка содержит:

по меньшей мере, один сегмент основной кромки, предназначенный для выполнения большей части операции удаления стружки, и

по меньшей мере, один сегмент режущей кромки чистовой обработки, предназначенный, в ходе указанной операции удаления стружки, для чистовой обработки и выравнивания обработанной поверхности заготовки.

Уровень техники

Режущая пластина рассматриваемого типа представляет собой сменную изнашиваемую деталь для съемной установки в держателе, которая может иметь многие альтернативные формы и может использоваться в промышленности для многих различных целей, таких как фрезерование, сверление, развертывание, токарная обработка и т.п. Обычно обрабатываемые заготовки состоят из металла, а режущие пластины выполняют из твердого износостойкого материала, такого как спеченный карбид, нитрид кремния, оксид алюминия и т.д., в то время как держатели пластины выполняют из более упругого материала, в частности стали.

Режущая пластина может иметь две противоположные, первую и вторую, поверхности, по меньшей мере, одна из которых образует поверхность удаления стружки. Поверхность удаления стружки представляет собой поверхность, по меньшей мере, по части которой может скользить стружка при использовании режущей пластины. Поверхность удаления стружки может быть так называемой поверхностью с геометрией резания, имеющей определенную топографическую конструкцию с целью, известным по сути в данной области техники образом, отвода и ломания стружки, образующейся при механической обработке заготовки. Между первой и второй поверхностями проходят одна или более боковых поверхностей. В случае, если только первая поверхность представляет собой поверхность удаления стружки (так называемая односторонняя режущая пластина), вторая поверхность представляет собой просто опорную поверхность для удержания держателем, и в случае, если и первая, и вторая поверхности представляют собой поверхность удаления стружки (так называемая двусторонняя режущая пластина), то и первая, и вторая поверхности могут, по меньшей мере, частично служить также опорной поверхностью.

Как можно видеть, когда поверхность удаления стружки обращена к наблюдателю, режущая пластина может иметь альтернативные формы, например закругленную, в частности круглую или овальную форму или многоугольную форму. В многоугольной форме режущая пластина имеет боковую поверхность, имеющую, по меньшей мере, три обычно плоские или немного выгнутые основные части, здесь названные основными частями поверхности, причем смежные основные части поверхности переходят друг в друга через выпукло округленный конец, здесь также названный переходной частью поверхности, с которой соединяется, по меньшей мере, одна режущая кромка, образованная между поверхностью удаления стружки и переходной частью поверхности. Можно сказать, что такая режущая кромка имеет сегмент основной кромки, который при использовании выполняет большую часть операции удаления стружки. Через, по меньшей мере, одну часть закругленного конца сегмент основной кромки переходит в сегмент режущей кромки чистовой обработки поверхности, в этом описании также названный сегментом режущей кромки чистовой обработки, который при использовании выполняет чистовую обработку и выравнивает обработанную поверхность заготовки. Сегмент режущей кромки чистовой обработки переходит в дополнительный сегмент, который выполнен так, что он имеет зазор с определенным углом зазора относительно обработанной поверхности заготовки. У многоугольных режущих пластин такой сегмент режущей кромки чистовой обработки может присутствовать на одной стороне соответствующего закругленного конца (асимметричный закругленный конец) или на обеих сторонах закругленного конца (симметричный закругленный конец).

Чистовая обработка поверхности вращающейся заготовки зависит от взаимодействия конструкции режущей кромки и подачи. В этом отношении сегмент режущей кромки чистовой обработки особенно важен. У известных режущих пластин для токарной обработки (см., например, WO 95/00272, US 6217263, US 5226761, SE 9401732-4, SE 9702501-9 и SU 1782196) сегмент режущей кромки чистовой обработки обычно выгнут, и его длина по существу соответствует подаче. Касательная точка определена точкой режущей кромки, которая при использовании является самой близкой к оси вращения заготовки. Вызывающее осложнения обстоятельство относительно отделки поверхности известными режущими пластинами состоит в том, что местоположение фактической касательной точки вдоль сегмента режущей кромки чистовой обработки не могло быть предопределенным. Таким образом, истинная касательная точка может «плавать» неконтролируемым образом между двумя противоположными концами сегмента режущей кромки чистовой обработки в зависимости от выравнивания режущей пластины относительно заготовки и в связи с этим вызывать непостоянную отделку поверхности.

В EP 1297921 A описана режущая пластина, которая решает проблему «плавания» касательной точки и которая обеспечивает значительно лучший контроль чистовой отделки поверхности. Однако даже если в EP 1297921 A достигается усовершенствование режущих пластин рассматриваемого типа, остается необходимость в дальнейшем улучшении отделки поверхности.

Кроме того, существует необходимость в уменьшении сил резания и вибраций в известных режущих пластинах, а также в увеличении срока службы режущей пластины.

Раскрытие изобретения

Целью изобретения является создание режущей пластины, которая в целом обеспечивает улучшенную чистовую отделку поверхности обработанной поверхности заготовки. При ее выполнении в форме режущих пластин для токарной обработки можно использовать эту возможность, например, для радикального увеличения подачи с сохранением или даже улучшением чистовой отделки поверхности и, в альтернативном варианте, улучшением чистовой отделки поверхности при той же подаче. Дополнительными целями изобретения являются уменьшение сил резания для уменьшения вибраций, а также увеличение срока службы режущей пластины. Изобретение может использоваться для общего улучшения рабочих характеристик режущих пластин, выполненных с сегментами режущей кромки чистовой обработки, но предназначенных для других способов механической обработки, отличных от токарной обработки, таких как фрезерование, сверление, развертывание или подобных.

Эти цели достигаются при помощи режущей пластины вышеописанного типа, в которой сегмент режущей кромки чистовой обработки образует выемку.

Как описано более подробно ниже, сегмент режущей кромки чистовой обработки обеспечивает «двойную» чистовую обработку, посредством чего достигается значительно улучшенная обработка поверхности обработанной заготовки. Как также описано более подробно ниже в отношении режущих пластин, выполненных согласно изобретению, возникают интервалы подачи, когда неровность обработанной поверхности является по существу постоянной. Это допускает значительное усовершенствование характеристик резания по сравнению с режущими пластинами предшествующего уровня техники, у которых неровность поверхности увеличивается непрерывно по ходу подачи.

Кроме того, изобретение приводит к тому, что обработка поверхности становится менее восприимчивой к отклонениям режущей пластины относительно направления подачи. Это происходит вследствие того, что, как описано более подробно ниже, касательная точка смещается значительно меньше при таком отклонении, чем у известных режущих пластин.

Кроме того, исследования показали, что изобретение, по меньшей мере, в определенных вариантах применения уменьшает силы резания.

Предпочтительно выемка в основном ориентирована в плоскости, параллельной основной области протяженности поверхности удаления стружки, в которой сформирована выемка. Таким образом, выемка ориентирована так, что она видна в ориентации режущей пластины, в которой поверхность удаления стружки, на которой образован сегмент режущей кромки чистовой обработки, обращена к наблюдателю.

Предпочтительно самая большая глубина выемки составляет, по меньшей мере, 0,2% длины сегмента режущей кромки чистовой обработки. Таким образом, получен размер выемки, который дополнительно обеспечивает усовершенствования отделки поверхности и снижение чувствительности к отклонениям режущей пластины.

Предпочтительные варианты осуществления изобретения определены в зависимых пунктах 4-20 и указаны более подробно ниже.

Краткое описание чертежей

Изобретение будет описано более подробно ниже со ссылками на чертежи, на которых:

фиг.1 представляет собой схематичную иллюстрацию общего принципа продольной обточки,

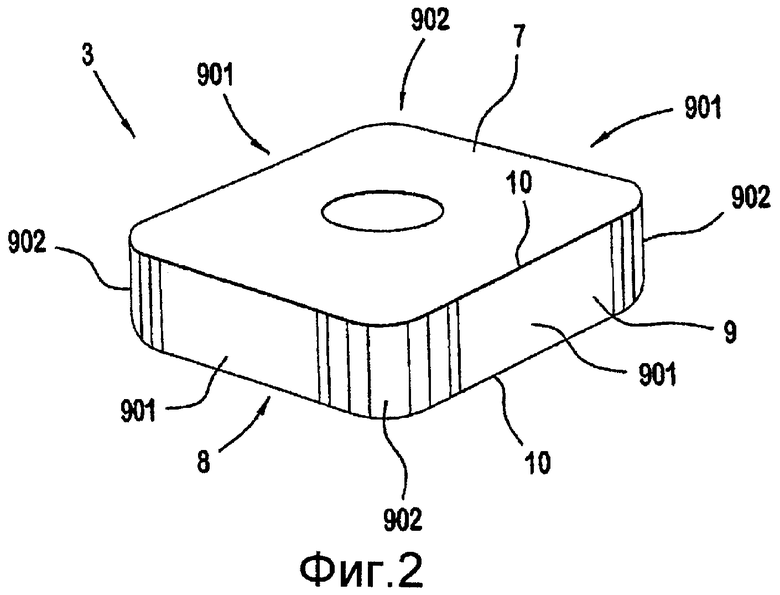

фиг.2 представляет собой вид в перспективе многоугольной, в частности четырехугольной, режущей пластины согласно одному варианту осуществления изобретения,

фиг.3 представляет собой сильно увеличенный частичный вид сверху режущей пластины, показанной на фиг.2, с частью режущей кромки режущей пластины,

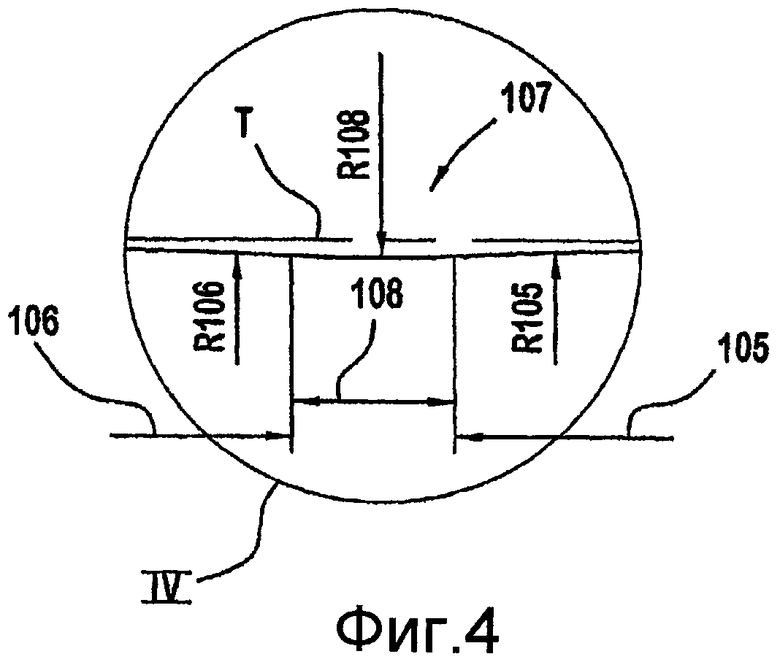

фиг.4 представляет собой увеличенный вид части вида, показанного на фиг.3, ограниченной кружком, обозначенным ссылочной позицией IV,

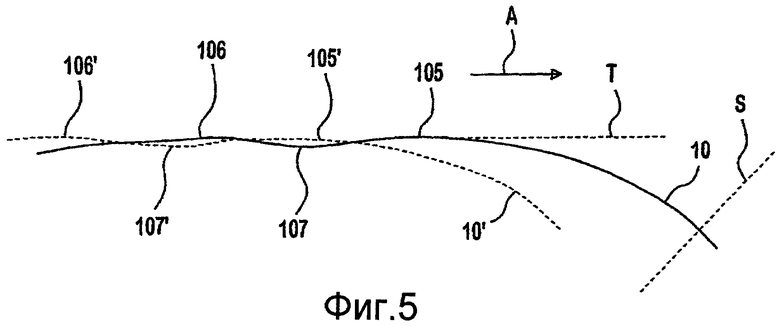

фиг.5 представляет собой схематичный вид части режущей кромки, показанной на фиг.3, в двух различных положениях,

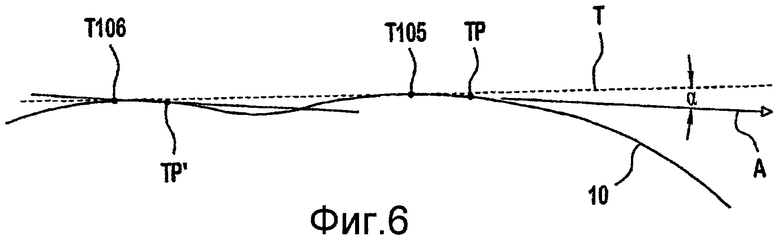

фиг.6 представляет собой схематичный вид части режущей кромки, показанной на фиг.3, в несколько наклонном положении,

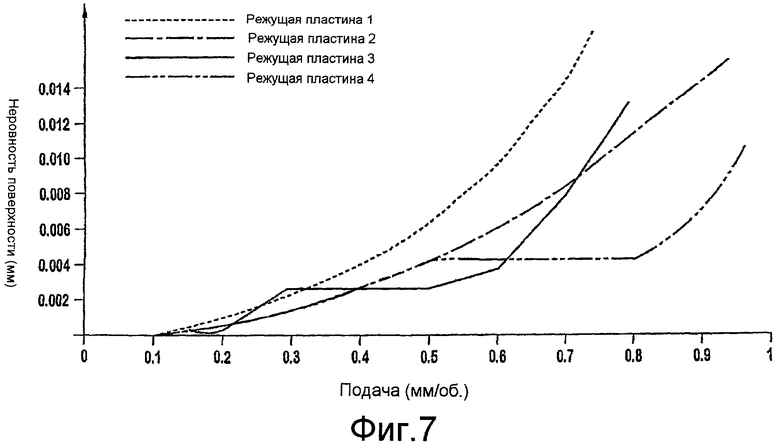

фиг.7 представляет собой график, показывающий неровность поверхности обработанной заготовки как функцию подачи инструмента, для четырех различных режущих пластин,

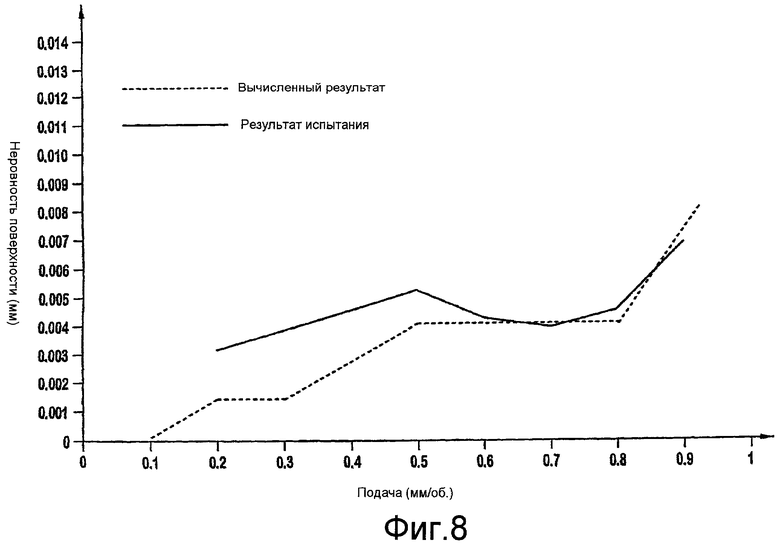

фиг.8 представляет собой график, соответствующий показанному на фиг.7, с результатами проведенного испытания,

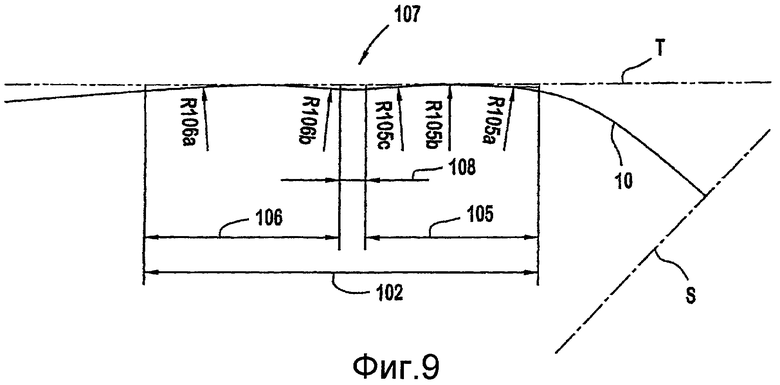

фиг.9 представляет собой вид, соответствующий показанному на фиг.3, части режущей кромки согласно альтернативному осуществлению изобретения, и

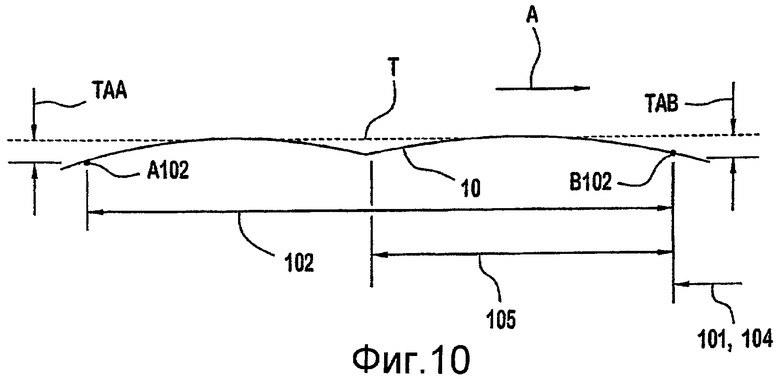

фиг.10 представляет собой схематический вид части режущей кромки, показанной на фиг.3.

Подробное описание изобретения

На фиг.1 схематично показан токарный резец 1 в ходе механической обработки заготовки. В этом случае механическая обработка представляет собой продольную обточку. Инструмент 1 содержит держатель 2 в форме бруска и сменную режущую пластину 3. Обрабатываемая деталь 4 вращается вокруг оси C. Обрабатываемая цилиндрическая поверхность 5 заготовки показана со значительно преувеличенным формированием волнистой поверхности. Расстояние между гребнями волнообразных образований соответствует подаче f режущей пластины 3. Кроме того, ссылочная позиция ap обозначает глубину резания, которая является разностью радиусов обработанной поверхности 5 и необработанной поверхности 6 при измерении перпендикулярно направлению подачи инструмента, показанному стрелкой A на фиг.1.

Со ссылкой на фиг.2 показана режущая пластина 3, соответствующая одному варианту осуществления изобретения. В этом случае режущая пластина имеет форму тела, имеющего многоугольную, более конкретно, по существу ромбическую базовую форму, которая ограничена двумя противоположными первой и второй поверхностями 7, 8 и боковой поверхностью 9, которая проходит вокруг всей режущей пластины 3. Режущая пластина может иметь многие альтернативные базовые формы, например треугольную или круглую форму. Боковая поверхность 9, которая предназначена для того, чтобы частично служить задней поверхностью при механической обработке, содержит четыре по существу прямые основные части 901 поверхности, а также переходные части 902 поверхности, каждая из которых соединяет две основные части 901 поверхности. На фиг.1 показан так называемый установочный угол K°, который является углом между сегментом режущей кромки на одной из основных частей 901 поверхности, обычно называемым основной режущей кромкой режущей пластины, и направлением А подачи.

В этом варианте осуществления изобретения режущая пластина является двусторонней, то есть и первая, и вторая поверхности 7, 8 являются поверхностями удаления стружки. Поверхность удаления стружки является так называемой поверхностью режущей геометрии, имеющей определенную топографическую конструкцию с целью, известным по сути в данной области техники образом, отвода и ломания стружки, образующейся при механической обработке заготовки. В рабочем состоянии режущей пластины, то есть в ходе токарной обработки, поверхность, обращенная от держателя 2, образует активную поверхность удаления стружки, в то время как поверхность, обращенная к держателю 2, является неактивной. В вариантах осуществления изобретения, в которых режущая пластина является односторонней, поверхность, обращенная к держателю 2, может служить только опорной поверхностью, например, имеющей по существу плоскую форму.

Между каждой из поверхностей 7, 8 удаления стружки и боковой поверхностью 9 образована непрерывная режущая кромка 10, которая примыкает к каждой переходной части 902 поверхности и разделена на множество сегментов, как описано более подробно ниже. Сегменты соответствующей режущей кромки 10 выполнены посредством соответствующего образования переходных частей 902 боковой поверхности 9 таким образом, что они разделены на части поверхности, имеющие различные радиусы кривизны, как показано вертикальными линиями на фиг.2. Образование частей поверхности может быть осуществлено посредством заточки, прямого прессования, литья под давлением или другими подходящими способами.

В качестве альтернативы непрерывной режущей кромке 10, множество прерывистых режущих кромок 10 может быть распределено в соответствующих положениях вдоль периферии поверхности 7, 8 удаления стружки.

На фиг.3 показана часть режущей пластины, показанной на фиг.2, с одной из поверхностей 7 удаления стружки, обращенной к наблюдателю. Более конкретно, на фиг.2 показана часть режущей пластины с частью режущей кромки 10, причем эта часть образована на одной из переходных частей 902 боковой поверхности. Размеры и взаимные положения частей, показанных на чертеже, не точно или не обязательно вычерчены в масштабе, но представлены для понимания существенных свойств рассматриваемого варианта осуществления изобретения. В этом варианте осуществления изобретения режущая пластина сформирована так, что различные сегменты кромки с обеих сторон от линии симметрии или биссектрисы (обозначенной прерывистой линией S на фиг.3) имеют идентичную форму. Здесь биссектриса S образована таким образом, что она делит угол между основными частями 901 поверхности (фиг.2), которые соединяются с переходной частью 902 поверхности, показанной на фиг.3, на две равные части.

В этом примере режущая пластина установлена так, что ее подают в направлении, обозначенном стрелкой А на фиг.3. В этой связи режущая кромка 10 имеет сегмент основной кромки, протяженность которого частично обозначена на фиг.3 стрелкой 101, который при использовании выполняет большую часть операции удаления стружки. Основной сегмент 101 кромки, такой как указанный здесь, проходит по биссектрисе S. Непосредственно рядом с основным сегментом 101 кромки режущая кромка 10 имеет сегмент 102 режущей кромки чистовой обработки, протяженность которого обозначена на фиг.3 двойной стрелкой 102, который при использовании выполняет чистовую обработку обработанной поверхности заготовки и выравнивает ее. Сегмент 102 режущей кромки чистовой обработки имеет основную протяженность от одного конца основного сегмента 101 кромки в направлении, противоположном направлению А подачи. Протяженность сегмента 102 режущей кромки чистовой обработки описана более подробно ниже, но здесь можно упомянуть, что ее длина предпочтительно не больше, чем самая большая подача f (фиг.1) при использовании, для которой предназначена режущая пластина 3. В качестве примера обычно применяющихся интервалов подачи для режущих пластин для токарной обработки могут быть упомянуты 0,3-0,65 мм/об для относительно малых режущих пластин и 0,5-2 мм/об для относительно больших режущих пластин.

Поскольку сегменты кромки с обеих сторон биссектрисы S имеют идентичную форму, режущая пластина, при другой установке, может использоваться с зеркальным расположением, когда ее часть, которая на фиг.3 обозначена как основной сегмент 101 кромки, может быть сегментом режущей кромки чистовой обработки, и часть, обозначенная как сегмент 102 режущей кромки чистовой обработки на фиг.3, может быть частью сегмента основной кромки. Такой зеркальный способ использования может также встречаться без изменения установки режущей пластины, например при подаче в радиальном направлении (например, вверх на фиг.1). В альтернативном варианте, в переходных частях 902 поверхности режущая пластина может быть асимметричной относительно биссектрисы S.

Основной сегмент 101 кромки содержит выпуклый концевой сегмент, протяженность которого обозначена на фиг.3 двойной стрелкой 103 и который проходит с обеих сторон биссектрисы S и пересекает ее. Концевой сегмент 103 имеет радиус R103 кривизны, который в этом примере составляет 0,8 мм. Непосредственно рядом с концевым сегментом 103 и с обеих сторон от него режущая кромка 10 имеет соответствующий выпуклый переходный сегмент, соответствующая протяженность которого обозначена на фиг.3 двойной стрелкой 104. Переходные сегменты 104 имеют радиус R104 кривизны, который в этом примере составляет 0,6 мм.

Конструкция сегмента или сегментов режущей кромки 10, которые в намеченном направлении А подачи находятся перед сегментом 102 режущей кромки чистовой обработки, естественно, может изменяться в рамках изобретения. Например, радиус R103 кривизны концевого сегмента 103, а также радиусы R104 кривизны переходных сегментов 104 могут иметь величины, отличные от примера на фиг.3, и радиусы могут иметь любые подходящие величины. Например, радиус R103 кривизны концевого сегмента 103 может быть в пределах 0,3-3,2 мм, и радиусы R104 кривизны переходных сегментов 104 могут быть в пределах интервала 0,1-2 мм. Кроме того, радиус R103 кривизны концевого сегмента 103 должен быть больше, чем радиусы R104 кривизны переходных сегментов 104, но это соотношение, естественно, может быть противоположным. В альтернативном варианте, режущая кромка 10 может иметь постоянный радиус спереди в намеченном направлении подачи от сегмента 102 режущей кромки чистовой обработки и за биссектрисой S. В качестве дополнительной альтернативы, часть режущей кромки 10, которая в описанном здесь варианте осуществления изобретения образована концевым сегментом 103, и переходные сегменты 104 могут включать больше трех сегментов, причем эти сегменты могут быть смежными и иметь различные радиусы кривизны.

Сегмент 102 режущей кромки чистовой обработки имеет первую и вторую выпуклые части сегмента, соответствующие протяженности которых обозначены на фиг.3 двойными стрелками 105, 106. В этом примере первая и вторая выпуклые части 105, 106 сегмента имеют постоянные радиусы R105, R106 кривизны, составляющие 5 мм.

Первая и вторая выпуклые части 105, 106 сегмента могут иметь радиусы R105, R106 кривизны, которые имеют взаимно различный размер. В этой связи, предпочтительно, первая выпуклая часть 105 сегмента, то есть выпуклая часть сегмента, расположенная спереди, если смотреть параллельно направлению подачи A, имеет больший радиус R105 кривизны, чем вторая выпуклая часть 106 сегмента.

Таким образом, первая и вторая выпуклые части 105, 106 сегмента имеют первый и второй соответственно центры C105, C106 кривизны, соответствующие их соответствующим радиусам R105, R106 кривизны. Центры C105, C106 кривизны расположены отдельно друг от друга и в том же порядке, если смотреть параллельно намеченному направлению A подачи, как и первая и вторая выпуклые части 105, 106 сегмента. Расстояние в направлении, параллельном направлению А подачи между первым и вторым центрами C105, C106 кривизны, в этом описании названное расстоянием между проецированными центрами, обозначено двойной стрелкой О56 на фиг.3. Воображаемая прямая касательная линия T (обозначенная прерывистой линией на фиг.3) проходит по касательной к первой и второй выпуклым частям 105, 106 сегмента в первой и второй соответственно вершинных точках T105, T106. При использовании режущую пластину устанавливают так, чтобы касательная линия T была параллельна направлению А подачи. Таким образом, расстояние О56 между проецированными центрами является расстоянием между первым и вторым центрами C105, C106 кривизны в направлении, параллельном касательной линии T.

Как показано на фиг.3, сегмент 102 режущей кромки чистовой обработки между первой и второй вершинными точками T105, T106 имеет выемку 107. В этом варианте осуществления изобретения выемка 107 в основном ориентирована в плоскости чертежа (фиг.3), то есть в плоскости, параллельной основной области протяженности поверхности 7 удаления стружки, в которой образована выемка 107. Таким образом, выемка 107 является зоной или областью, которая находится внутри относительно касательной линии T и между первым и вторым соответственно выпуклыми сегментами 105, 106. Более конкретно, выемка 107 образована зоной или областью, которая ограничена касательной линией T и режущей кромкой 10 между первой и второй вершинными точками T105, T106. В этом варианте осуществления изобретения самая большая глубина выемки, то есть самое большое расстояние от касательной линии T до режущей кромки 10, составляет приблизительно 0,004 мм. В большинстве случаев самая большая глубина не должна быть меньше 0,002 мм.

На фиг.4 показана часть сегмента 102 режущей кромки чистовой обработки, более конкретно, часть выемки 107. Первая и вторая выпуклые части 105, 106 сегмента соединены вогнутой промежуточной частью сегмента, протяженность которой обозначена на фиг.4 двойной стрелкой 108 и которая имеет радиус R108 кривизны, который значительно меньше, чем радиус кривизны первой и второй выпуклых частей 105, 106 сегмента. В этом примере радиус R108 кривизны вогнутого промежуточного сегмента 108 составляет 0,15 мм, в то время как радиусы T105, R106 кривизны двух выпуклых сегментов 105, 106, как упомянуто, составляют 5 мм. Первый и второй соответственно выпуклые сегменты 105, 106 преобразуются в вогнутый промежуточный сегмент 108 в соответствующей точке перегиба, то есть точке вдоль режущей кромки, где уклон кривой изменяет знак. На фиг.4 касательная линия T также показана на ее расстоянии от режущей кромки 10 в самой глубокой части выемки 107.

Далее ссылка сделана на фиг.3. Как было упомянуто выше относительно сегмента режущей кромки 102 чистовой обработки, в этом описании сделаны ссылки на сегмент режущей кромки 10, который при использовании выполняет чистовую обработку и выравнивает обработанную поверхность заготовки. Кроме того, с сегментом 102 режущей кромки чистовой обработки в этом описании в связи с вариантами осуществления изобретения, в которых первая и вторая выпуклые части 105, 106 сегмента имеют постоянные радиусы кривизны, ссылка сделана на сегмент режущей кромки 10, который ограничен двумя воображаемыми точками A102, B102 ограничения, положения которых определены следующим: точки А102, В102 ограничения находятся на соответствующей стороне выемки 107, где кривизна режущей кромки 10 преобразуется от радиуса R105, R106 кривизны первой и второй соответственно выпуклых частей 105, 106 сегмента в соответствующую кривизну, имеющую другой размер. Как можно видеть на фиг.3, точки А102, В102 ограничения также являются ограничениями для первой и второй соответственно выпуклых частей 105, 106 сегмента. Таким образом, в варианте осуществления изобретения, показанном на фиг.1-8 и описанном здесь, сегмент 102 режущей кромки чистовой обработки ограничен в направлении вперед, как можно видеть в направлении А подачи, то есть вблизи концевого сегмента 103 режущей пластины, точкой B102, где выпуклая часть 105 сегмента соединяется с переходным сегментом 104. В направлении назад относительно направления А подачи, то есть на наибольшем удалении от концевого сегмента 103, сегмент 102 режущей кромки чистовой обработки ограничен точкой A102, где выпуклая часть 106 сегмента заканчивается и преобразуется в сегмент кромки, который расположен с зазором под определенным углом зазора относительно обработанной поверхности заготовки.

В примере, показанном на фиг.3 и 4, длина дуги первой и второй выпуклых частей сегмента составляет 0,26 мм и 0,6 мм соответственно, и длина дуги промежуточной части сегмента составляет 0,01 мм, что означает, что длина сегмента 102 режущей кромки чистовой обработки составляет 0,87 мм.

В примере, показанном на фиг.3, конечные точки первого выпуклого сегмента 105 и второго выпуклого сегмента 106 расположены вдоль по существу прямой линии. В альтернативном варианте конечные точки первого выпуклого сегмента 105 и второго выпуклого сегмента 106 могут быть расположены вдоль воображаемой кривой линии, имеющей радиус, который является очень большим по сравнению с радиусами кривизны первого и второго соответственно выпуклых сегментов 105, 106.

Длина сегмента 102 режущей кромки чистовой обработки, взаимные длины первого и второго выпуклых сегментов 105, 106, соответствующие радиусы кривизны первого и второго выпуклых сегментов 105, 106, а также расстояние О56 между проецированными центрами могут изменяться ввиду размера режущей пластины, скорости подачи, типа механической обработки, которая будет выполнена, а также других параметров, существенных для режущей пластины. Кроме того, как упомянуто, радиусы кривизны первого и второго выпуклых сегментов 105, 106 могут быть равными или различными. Предпочтительно радиусы R105, R106 кривизны каждого из первого и второго выпуклых сегментов 105, 106 находятся в пределах интервала 0,25-30 мм. Расстояние О56 между проецированными центрами может быть в пределах интервала 0,1-10 мм, и длина сегмента 102 режущей кромки чистовой обработки может быть в пределах интервала 0,2-25 мм. Для ясности следует отметить, что в отношении длины сегмента 102 режущей кромки чистовой обработки здесь сделана ссылка на расстояние, проходимое, когда режущая кромка 10 следует между точками А102, B102 ограничения сегмента 102 режущей кромки чистовой обработки (см. фиг.3). Однако в большинстве вариантов осуществления изобретения это расстояние должно быть приблизительно таким же, как самое короткое расстояние между точками А102, В102 ограничения.

Со ссылкой на фиг.5 здесь описано, почему, по сравнению с предшествующим уровнем техники, достигнута значительно улучшенная чистовая обработка поверхности обработанной заготовки. На фиг.5 показана часть режущей кромки 10, имеющая первый и второй выпуклые сегменты 105, 106, а также выемку 107, такие как описанные выше. Кроме того, прерывистой линией, обозначенной ссылочной позицией 10', показана та же часть режущей кромки в предыдущем положении, после того как обрабатываемая деталь повернулась на один оборот из предыдущего положения в положение, показанное сплошной линией. В предыдущем положении режущей кромки 10' на заготовке осталось возвышение, соответствующее положению выемки 107'. Благодаря скорости подачи, которая соответственно приспособлена к расстоянию между проецированными центрами О56 (фиг.3), при следующем обороте заготовки вторая выпуклая часть 106 сегмента «проходит» по области, где проходила выемка 107' в предыдущем положении, и, таким образом, материал, который был оставлен выемкой 107' в предыдущем положении, удаляется.

Далее будет сделана ссылка на фиг.6. Как было указано, касательная точка представляет собой точку режущей кромки, которая при использовании является самой близкой к оси вращения заготовки. Как также было указано, с известными режущими пластинами, которые имеют сегменты режущей кромки чистовой обработки, имеющие больший радиус, возникает проблема в виде недостаточного контроля положения касательной точки из-за рассогласований режущей пластины относительно направления подачи. В соответствии с изобретением может быть применен сегмент режущей кромки чистовой обработки, имеющий две выпуклые части 105, 106 сегмента, которые имеют, относительно длины сегмента режущей кромки чистовой обработки, относительно малые радиусы. Это означает, что касательная точка перемещается значительно меньше, чем согласно известным решениям упомянутого типа для соответствующего размера рассогласования режущей пластины относительно направления подачи. Как можно видеть на фиг.3, при правильном выравнивании режущей пластины вершинные точки Т105, Т106 представляют собой две касательные точки. На фиг.6 режущая пластина смещена таким образом, что касательная линия T, которая проходит касательно относительно первого и второго выпуклых сегментов 105, 106 в вершинных точках Т105, Т106, образует угол α относительно направления А подачи. Таким образом, образована касательная точка TP, которая находится на относительно малом расстоянии от первой вершинной точки Т105. Таким образом, достигнут очень хороший контроль положения касательной точки.

На фиг.7 показаны результаты теоретических вычислений неровности Rz обработанной заготовки как функции подачи f для четырех различных режущих пластин. Режущая пластина 1 и режущая пластина 2 образованы, согласно предшествующему уровню техники, с сегментом для чистовой обработки, имеющим большой постоянный радиус. У режущей пластины 1 длина сегмента для чистовой обработки составляет 0,7 мм, и его радиус составляет 5 мм, а у режущей пластины 2 длина сегмента для чистовой обработки составляет 1,1 мм, и его радиус составляет 7,5 мм. Режущая пластина 3 и режущая пластина 4 образованы в соответствии с изобретением. У режущей пластины 3 длина сегмента для чистовой обработки составляет 0,7 мм, расстояние О56 между проецированными центрами (фиг.3) составляет 0,3 мм, и радиус первого и второго выпуклых сегментов 105, 106 (фиг.3) составляет 5 мм и 3,5 мм соответственно. У режущей пластины 4 длина сегмента для чистовой обработки составляет 0,9 мм, расстояние О56 между проецированными центрами составляет 0,43 мм, и радиус первого и второго выпуклых сегментов 105, 106 составляет 7,5 мм и 3,5 мм соответственно.

Как можно видеть на фиг.7, у режущих пластин, соответствующих предшествующему уровню техники, неровности поверхности, измеренные здесь как Rz, то есть как высота теоретического профиля обработанной поверхности, увеличиваются непрерывно по ходу подачи. Однако у режущих пластин, образованных согласно изобретению, возникают интервалы при подаче, где неровность Rz поверхности является по существу постоянной. Этот очень выгодный эффект является результатом «двойной» операции чистовой обработки, описанной в отношении фиг.5, выполненной сегментом режущей кромки чистовой обработки, согласно которой вторая выпуклая часть сегмента 106 «проходит» по области, где выемка 107' прошла при предыдущем обороте.

Далее будет сделана ссылка на фиг.8. Прерывистая линия соответствует линии резания режущей пластиной 4, показанной на фиг.7. Сплошная линия показывает неровность Rz поверхности как функцию подачи f при испытании, проведенном с режущей пластиной, которая идентична режущей пластине 4, показанной на фиг.7. Результат подтверждает одно из больших преимуществ изобретения, согласно которому создавался, при проведенном испытании, а также при вычислении, интервал подачи (от приблизительно 0,5 мм/об до приблизительно 0,8 мм/об), где неровность Rz поверхности не увеличивается по ходу подачи.

В объем настоящего изобретения входит большое количество альтернативных вариантов осуществления изобретения. В качестве примера, здесь упомянуто, что сегмент 102 режущей кромки чистовой обработки может образовывать две или более выемки. Кроме того, как показано в варианте осуществления изобретения, показанном на фиг.9 и фиг.10, и описано ниже, одна или более частей сегмента может иметь радиус кривизны, который изменяется вдоль ее соответствующей длины.

На фиг.9 показан вид части режущей кромки 10, соответствующий показанной на фиг.3. Как в варианте осуществления изобретения, описанном выше, режущая кромка имеет сегмент 102 режущей кромки чистовой обработки, образующий выемку 107 между первым и вторым выпуклыми сегментами 105, 106. Выпуклые части сегмента имеют соответствующий радиус кривизны, который непрерывно увеличивается в направлении к вогнутой промежуточной части 108 сегмента, расположенной между выпуклыми частями 105, 106 сегмента. Таким образом, первая выпуклая часть 105 сегмента имеет радиус кривизны, который в положениях R105a, R105b, R105c, обозначенных на фиг.9, составляет 0,8 мм, 2,2 мм и 2,3 мм соответственно, и вторая выпуклая часть 106 сегмента имеет радиус кривизны в положениях R106a, R106b, обозначенных на фиг.9, составляющий 2,0 мм и 2,4 мм соответственно. В альтернативном варианте один или оба из выпуклых сегментов 105, 106 могут иметь радиус кривизны, который непрерывно увеличивается в направлении от вогнутой промежуточной части 108 сегмента.

Далее будет сделана ссылка на фиг.10. Как было упомянуто выше, в отношении сегмента 102 для чистовой обработки ссылки сделаны на сегмент режущей кромки 10, который при использовании выполняет чистовую обработку и выравнивает обработанную поверхность заготовки. В связи с вариантами осуществления изобретения, например, как описано в отношении фиг.9 и фиг.10, где один или оба из выпуклых сегментов 105, 106 имеют непостоянный радиус кривизны, с сегментом 102 режущей кромки чистовой обработки, согласно этому описанию, сделана ссылка на сегмент режущей кромки 10, который ограничен двумя воображаемыми точками A102, B102 ограничения, положения которых определены расположением на определенном перпендикулярном расстоянии TAA, ТАВ от касательной линии T. В описанном здесь варианте осуществления изобретения, где ссылки сделаны на фиг.9 и фиг.10, оба расстояния TAA, ТАВ составляют 0,01 мм. Однако расстояния TAA, ТАВ могут быть выбраны в зависимости от предназначенного варианта применения режущей пластины и, соответственно, могут быть больше, так же как и меньше чем 0,01 мм.

Кривизна режущей кромки на сегменте 102 режущей кромки чистовой обработки может быть определена многими альтернативными способами, например, в соответствии с одним или более так называемых сплайнов, которые встречаются при выполнении чертежей в других областях, таких как транспортные средства, самолеты и суда.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЫ И ФРЕЗА | 2016 |

|

RU2693973C2 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ЧИСТОВОЙ ТОКАРНОЙ ОБРАБОТКИ, СОДЕРЖАЩАЯ СИСТЕМУ УДАЛЕНИЯ СТРУЖКИ | 2014 |

|

RU2659550C2 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2501633C2 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2125925C1 |

| МНОГОГРАННАЯ ПЛАСТИНА ДЛЯ ТОЧЕНИЯ | 2014 |

|

RU2594301C2 |

| ПЛАСТИНА ДЛЯ ТОКАРНОЙ ОБРАБОТКИ МЕТАЛЛА РЕЗАНИЕМ И ТОКАРНЫЙ ИНСТРУМЕНТ | 2014 |

|

RU2664348C2 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2011 |

|

RU2532612C2 |

| Токарный резец | 1983 |

|

SU1168339A1 |

Режущая пластина содержит по меньшей мере одну поверхность, предназначенную для отвода стружки, по меньшей мере одну боковую поверхность, предназначенную для выполнения функции задней поверхности, по меньшей мере одну режущую кромку, каждая из которых содержит по меньшей мере один сегмент основной кромки, предназначенный для выполнения большей части операции удаления стружки, и по меньшей мере один сегмент режущей кромки чистовой обработки, предназначенный в ходе указанной операции удаления стружки для выполнения чистовой обработки и выравнивания обработанной поверхности заготовки. Для повышения качества обработанной поверхности сегмент режущей кромки чистовой обработки образует выемку на режущей кромке. 19 з.п. ф-лы, 10 ил.

1. Режущая пластина для механической обработки заготовок с удалением стружки, содержащая,

по меньшей мере, одну поверхность (7, 8) удаления стружки, предназначенную для отвода стружки,

по меньшей мере, одну боковую поверхность (9), предназначенную для выполнения функции задней поверхности,

по меньшей мере, одну режущую кромку (10), каждая из которых образована между одной из, по меньшей мере, одной поверхности (7, 8) удаления стружки и одной из боковых поверхностей (9), при этом режущая кромка (10) содержит,

по меньшей мере, один сегмент (101) основной кромки, предназначенный для выполнения большей части операции удаления стружки, и

по меньшей мере, один сегмент (102) режущей кромки чистовой обработки, предназначенный в ходе указанной операции удаления стружки для выполнения чистовой обработки и выравнивания обработанной поверхности заготовки,

отличающаяся тем, что

сегмент (102) режущей кромки чистовой обработки образует выемку (107) на режущей кромке (10).

2. Пластина по п.1, в которой выемка (107) ориентирована в основном в плоскости, параллельной основной области протяженности поверхности (7, 8) удаления стружки, в которой образована выемка (107).

3. Пластина по п.1, в которой самая большая глубина выемки (107) составляет, по меньшей мере, 0,2% длины сегмента (102) режущей кромки чистовой обработки.

4. Пластина по п.3, в которой самая большая глубина выемки (107) составляет, по меньшей мере, 0,002 мм.

5. Пластина по п.1, в которой сегмент (102) режущей кромки чистовой обработки имеет первую и вторую выпуклые части сегмента, причем выемка (107) образована между указанными выпуклыми частями (105, 106) сегмента.

6. Пластина по п.5, в которой выемка (107) ограничена воображаемой прямой касательной линией (Т), которая является касательной к первой и второй выпуклым частям (105, 106) сегмента в соответствующих первой и второй вершинных точках (Т105, Т106) первой и второй выпуклых частей (105, 106) сегмента, и режущей кромкой (10) между первой и второй вершинными точками (Т105, Т106).

7. Пластина по п.6, которая предназначена для подачи при использовании параллельно воображаемой прямой касательной линии (Т), которая является касательной к первой и второй выпуклым частям (105, 106) сегмента.

8. Пластина по п.6, в которой первая и вторая выпуклые части (105, 106) сегмента имеют, по существу, постоянный радиус (R105, R106) кривизны с соответствующими первым и вторым центрами (С105, С106) кривизны, которые расположены отдельно друг от друга и в том же порядке, если смотреть параллельно направлению (А) подачи режущей пластины, как и первая и вторая выпуклые части (105, 106) сегмента.

9. Пластина по п.8, в которой расстояние (О56), если смотреть параллельно направлению (А) подачи режущей пластины, между первым и вторым центрами (C105, С106) кривизны меньше, чем длина сегмента (102) режущей кромки чистовой обработки.

10. Пластина по п.9, в которой расстояние (О56), если смотреть параллельно направлению (А) подачи режущей пластины, между первым и вторым центрами (С 105, С106) кривизны выбрано в пределах интервала 0,1-10 мм.

11. Пластина по п.5, в которой первая и вторая выпуклые части (105, 106) сегмента соответственно имеют первый и второй радиусы (R105, R106) кривизны, которые составляют, по меньшей мере, 100% длины сегмента (102) режущей кромки чистовой обработки.

12. Пластина по п.11, в которой первая и вторая выпуклые части (105, 106) сегмента соответственно имеют первый и второй радиусы (R105, R106) кривизны в пределах интервала 0,25-30 мм.

13. Пластина по п.5, в которой первая выпуклая часть (105) сегмента расположена перед второй выпуклой частью (106) сегмента, если смотреть параллельно направлению (А) подачи режущей пластины, и имеет радиус (R105) кривизны, который больше, чем радиус (R106) кривизны второй выпуклой части (106) сегмента.

14. Пластина по п.5, в которой, по меньшей мере, одна из первой и второй выпуклых частей (105, 106) сегмента имеет радиус кривизны, который изменяется вдоль, по меньшей мере, одной из первой и второй выпуклых частей (105, 106) сегмента.

15. Пластина по п.14, в которой, по меньшей мере, одна из первой и второй выпуклых частей (105, 106) сегмента имеет радиус (R105a, R105b, R105c, R106a, R106b) кривизны, который непрерывно изменяется вдоль, по меньшей мере, одной из первой и второй выпуклых частей (105, 106) сегмента.

16. Пластина по п.14, в которой радиус (R105a, R105b, R105c, R106a, R106b) кривизны, по меньшей мере, одной из первой и второй выпуклых частей (105, 106) сегмента увеличивается в направлении второй выпуклой части (105, 106) сегмента.

17. Пластина по п.14, в которой сегмент (102) режущей кромки чистовой обработки ограничен двумя воображаемыми точками (А102, В102) ограничения, расположенными на соответствующих сторонах выемки (107), и положения которых определены заданным перпендикулярным расстоянием (ТАА, TAB) от воображаемой прямой касательной линии (Т), которая является касательной к первой и второй выпуклым частям (105, 106) сегмента.

18. Пластина по п.17, в которой заданное перпендикулярное расстояние (ТАА, TAB) от воображаемой прямой касательной линии (Т) составляет 0,01 мм.

19. Пластина по п.5, в которой длина сегмента (102) режущей кромки чистовой обработки составляет, по меньшей мере, 0,2 мм.

20. Пластина по п.5, в которой длина сегмента (102) режущей кромки чистовой обработки составляет максимум 25 мм.

| Пневматическая флотационная колонная машина | 1985 |

|

SU1297921A1 |

| Резец | 1979 |

|

SU801988A1 |

| Многопозиционная режущая пласти-HA | 1978 |

|

SU814573A1 |

| Коник транспортного средства | 1985 |

|

SU1289713A1 |

| Режущий инструмент | 1991 |

|

SU1782196A3 |

Авторы

Даты

2012-07-10—Публикация

2008-07-10—Подача