Изобретение относится к области химии, конкретно - к технологии применения дицианатов. Также изобретение относится к области электротехники и может быть использовано для производства слюдобумажных конденсаторов.

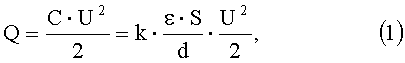

Слюдобумажные конденсаторы применяются, например, в авиационных агрегатах зажигания в качестве накопителей энергии, засчет которой обеспечивается возникновение разрядов на свечах зажигания, возгорание топливовоздушной смеси в камере сгорания летательного аппарата. Энергия, запасенная на обкладках конденсатора, должна быть достаточной для обеспечения требуемой работы агрегата зажигания. Она определяется как:

где С - емкость конденсатора,

U - напряжение на обкладках конденсатора,

k - электрическая постоянная, равная 8,854·10-12 Ф/м,

ε - диэлектрическая проницаемость среды, заполняющей пространство между обкладками конденсатора,

S - площадь обкладок конденсатора,

d - расстояние между обкладками конденсатора.

Как следует из формулы (1), увеличивать напряжение на обкладках конденсатора выгодно, так как это приводит к значительному увеличению накопительной энергии. Используемые конденсаторы должны выдерживать высокое напряжение, то есть быть высоковольтными. В качестве материала, заключенного между обкладками конденсатора из металлической фольги и обладающего высокой термостойкостью, электропрочностью и диэлектрической проницаемостью, равной 5,5-6,5, используется слюда и материалы на ее основе, например слюдобумага.

Термореактивный компаунд, применяемый при изготовлении слюдобумажных конденсаторов, также должен удовлетворять определенным требованиям:

1) быть электропрочным, т.к. конденсатор рассчитан на работу на высоком напряжении;

2) иметь высокое значение диэлектрической проницаемости, сравнимое или превышающее значение диэлектрической проницаемости слюдяной бумаги - материала между обкладками конденсатора;

3) быть термостойким (выдерживать температуру до 200°С);

4) находясь в виде полуфабриката (состава для пропитки), обладать низким значением вязкости длительное время в процессе пропитки при температуре приблизительно 100°С.

При пропитке могут применяться различные составы для пропитки. Всем указанным требованиям удовлетворяет использование в качестве основы состава для пропитки ароматических дицианатов, например 4,4'-дицианатодифенилового эфира или дицианата дифенилолпропана.

Термореактивные компаунды, полученные при полимеризации ароматических дицианатов, характеризуются хорошими электроизоляционными свойствами, высокими температурами стеклования, защитными свойствами, что делает перспективным их использование в качестве изоляционных материалов в электронике, авиастроении и космической промышленности. В настоящее время широкое применение дицианатов ограничено ввиду их высокой стоимости. Поэтому необходимо искать способы, ориентированные на их экономное использование, в то же время позволяющие изготавливать конденсаторы в требуемом объеме без ущерба для промышленности.

Известны способы получения составов для пропитки с использованием дицианатов, которые применяются в процессе изготовления слюдобумажных конденсаторов. В качестве основы состава для пропитки используют ароматические дицианаты, в качестве катализаторов - металло-хелаты (US 3694410 А, 26.09.1972 г.; RU 2105017 C1, 20.02.1998 г.; Cynate Ester Monomer AroCy L-10 / Hunstman. March 2004), фенолы (Advanced in Polymer Science, Vol.155, Cyanate Ester Resins, Recent Developments. C.P.Reghunadhan Nair, Dona Mathew, K.N.Ninan. Propellant and Special Chemicals Group, Vikram Sarabhai Space Centre Trivandrum-695022, India. cm. c.11; Journal of Applied Polymer Science, Vol.49. Isothermal Curing of an Uncatalized Dicyanate Ester Monomer: Kinetics and Modeling. Oliver Georjon, Jocelyne Galy, Jean-Pierre Pascault. см. с.1447). Реакция полимеризации указанных составов протекает при температуре от 120°С до 200°С.

Использование в качестве катализаторов металло-хелатов при температуре от 120°С до 200°С приводит к стимулированию процесса полимеризации, в результате чего достигается высокая скорость прямой (необратимой) реакции, сокращается время получения итогового продукта.

Но в известных способах состав для пропитки на основе дицианатов используется только один раз. Это связано с тем, что пропитка таких мелкопористых структур, как конденсаторная слюдобумага, при изготовлении слюдобумажных конденсаторов выполняется в течение длительного времени и составляет 10-30 и более часов. Использование металло-хелатов при длительном температурном воздействии способствует необратимому процессу полимеризации состава для пропитки, что приводит к такому увеличению его вязкости, которая не позволяет обеспечить качественную пропитку новой партии слюдобумажных конденсаторов. Известно, что вязкость применяемого состава для пропитки во время пропитки не должна выходить за пределы 10-14 с по вискозиметру ВЗ-4 (RU 2107352 С1, 20.03.1998 г.).

Кроме того, применение металло-хелатов является достаточно трудоемкой процедурой. Малое количество данного катализатора вводить сложно, поэтому для удобства использования его необходимо растворять, а после введения - тщательно удалять следы растворителя.

То есть недостатком указанных способов является отсутствие возможности повторного использования состава для пропитки из-за увеличения его вязкости в процессе полимеризации при длительных температурных воздействиях. При каждом цикле изготовления слюдобумажных конденсаторов необходимо менять отработанный состав для пропитки и использовать свежеприготовленный дорогостоящий состав для пропитки, что делает его расход неэкономным. Также недостатком является сложность организации процесса введения катализатора.

Известен способ получения состава для пропитки (US 3694410 А, 26.09.1972 г.), заключающийся в том, что в качестве ароматического дицианата берут 4,4'-дицианатодифенилового эфира (дицианат дифенилолпропана) и еще ряд дицианатов, нагревают до температуры от 80°С до 150°С в присутствии катализаторов - 0,05-1 мол.% дицианата, ацетилцетонатов цинка, кобальта, меди, марганца или железа.

Данный способ взят за прототип, так как в нем применяется ароматический дицианат согласно заявляемому изобретению, остальные операции по получению состава для пропитки остаются такими же, как в аналогах.

Недостатком прототипа является то, что нагрев ароматических дицианатов в указанном диапазоне температур и использование катализаторов способствуют получению высокой скорости прямой реакции полимеризации, необратимому увеличению вязкости состава для пропитки, что в итоге приводит к отсутствию возможности его повторного использования.

Известны разные способы изготовления слюдобумажных конденсаторов, типовые операции которых включают намотку двух слоев металлической фольги по крайней мере с одним слоем слюдяной бумаги между ними, сушку, процесс пропитки проводят с использованием состава для пропитки в вакууме и при избыточном давлении, прессование, термообработку, полимеризацию [8-11] (US 3084415 А, 09.04.1963 г.; RU 2107352 C1, 20.03.1998 г.; RU 2293391, 10.02.2007 г.; В.Т.Ренне. Электрические конденсаторы. Издание 3-е, перераб., Издательство «Энергия», Ленинград, отделение, 1969 г., стр.303-305).

Указанные способы различаются между собой именно организацией типовых процессов, в итоге все они решают вопросы улучшения отдельных параметров слюдобумажных конденсаторов (получение высоких удельных характеристик, улучшение качества пропитки и др.). Но состав в известных способах при пропитке слюдобумаги конденсаторов рассчитан на однократное применение, что делает его расход неэкономным.

Патенты, рассматривающие способы изготовления слюдобумажных конденсаторов с многократным использованием состава для пропитки на основе дицианата дефинилолпропана, найдены не были. Поэтому в качестве прототипа выбран один из способов (по патенту US 3084415 А, 09.04.1963 г.), перечисленных выше, включающий намотку двух слоев металлической фольги по крайней мере с одним слоем слюдяной бумаги между ними, сушку, процесс пропитки проводят с использованием состава для пропитки в вакууме при повышенной температуре, прессование и термообработку по ступенчатому режиму, полимеризацию.

Технической задачей изобретения является создание способа получения состава для пропитки многократного применения и способа изготовления слюдобумажных конденсаторов с использованием такого состава для пропитки, упрощение процедуры применения катализатора, а также повышение экономичности расхода ценного дицианата, служащего основой состава для пропитки.

Техническим результатом является обеспечение требуемого значения вязкости состава для пропитки путем регулирования процесса его полимеризации при длительных температурных воздействиях и обеспечение требуемых электрических параметров слюдобумажных конденсаторов, изготовленных с использованием состава для пропитки многократного применения.

Способ получения состава для пропитки многократного применения для изготовления слюдобумажных конденсаторов заключается в том, что в качестве основы состава для пропитки берут дицианат дифенилолпропана, нагревают его, вводят катализатор, проводят стадию полимеризации, при этом проводят обратимую стадию полимеризации за счет того, что дицианат дифенилолпропана нагревают до температуры 95±5°С, в качестве катализатора используют дифенилолпропан в количестве 1,5-2%, а перед повторным использованием отработанного состава для пропитки в него вводят не менее 50% свежеприготовленного состава для пропитки.

Также технический результат достигается тем, что способ изготовления слюдобумажных конденсаторов включает намотку двух слоев металлической фольги по крайней мере с одним слоем слюдяной бумаги между ними, сушку, прессование, процесс пропитки с использованием состава для пропитки в вакууме, термообработку до полной полимеризации, причем процесс пропитки проводят с использованием состава для пропитки на основе дицианата дифенилолпропана с применением в качестве катализатора дифенилолпропана в количестве 1,5-2%, пропитку проводят при температуре 95±5°С, при этом после введения в отработанный состав для пропитки не менее 50% свежеприготовленного состава для пропитки начинают изготовление новой партии слюдобумажных конденсаторов.

Протекающая реакция полимеризации с использованием в качестве катализатора дифенилолпропана является обратимой, в отличие от реакции с применением металло-хелатов. Введение катализатора дифенилпропана в количестве 1,5-2% позволяет не допустить увеличения вязкости состава для пропитки в течение длительного температурного воздействия при пропитке при температуре 95±5°С выше допустимых пределов 10-14 с по вискозиметру ВЗ-4.

Температура внешнего воздействия должна быть достаточной для протекания процесса пропитки в порах структуры слюдобумаги. Температура, равная 95±5°С, является оптимальной для данного процесса без нарастания вязкости состава для пропитки, то есть когда прямой реакции полимеризации не происходит. Температура внешнего воздействия более 95±5°С приводит к сдвигу реакции в сторону необратимого процесса полимеризации и, соответственно, к увеличению вязкости состава для пропитки.

После длительного температурного воздействия, несмотря на сохранение требуемого значения вязкости, происходит начальная обратимая стадия полимеризации состава для пропитки. Введение не менее 50% свежеприготовленного состава для пропитки в основной отработанный состав для пропитки перед его повторным использованием позволяет разбить образовавшиеся при полимеризации связи, избежать возникновения цепной реакции формирования связанной сетчатой структуры, и начать проведение процесса пропитки сначала, тем самым обеспечивая возможность зацикливания этого процесса без ухудшения требуемых свойств слюдобумажных конденсаторов, в т.ч. электропрочности.

Таким образом, данный способ изготовления конденсаторов позволяет не ограничивать кратность использования состава для пропитки числом пропиток.

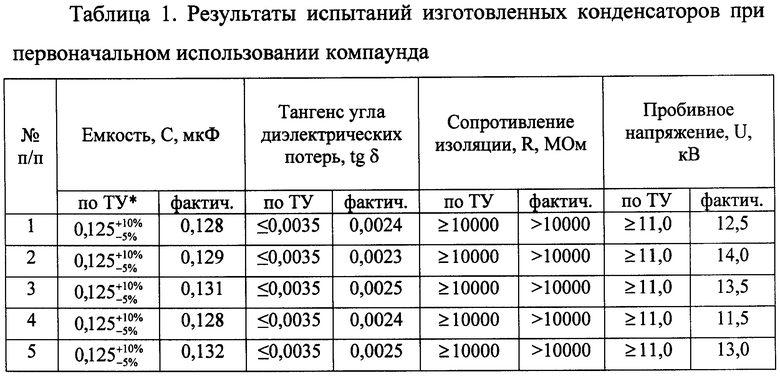

Испытания слюдобумажных конденсаторов на электропрочность при их изготовлении по предлагаемому способу приведены в примерах 1-3.

В Таблицах 1-3 приведены результаты испытаний слюдобумажных конденсаторов при разной кратности использования состава для пропитки.

Пример 1.

На оправку на намоточном станке наматывают конденсаторы из двух лент алюминиевой фольги толщиной 7 мкм и шириной 65 мм с вкладными электродами, трех слоев слюдяной конденсаторной бумаги толщиной 20 мкм и шириной 75 мм. Число витков одного конденсатора равно 12. Намотанные конденсаторы сушат в термостате при 210-220°С в течение 2-3 часов, собирают в пакет, осуществляют предварительное поджатие, на 25-30% превышающее заданную толщину конденсатора, и осуществляют пропитку с применением состава:

дицианат дифенилпропана - 98+0,5 вес. частей;

дифенилпропан - 1,5+0,5 вес. частей.

Пропитку ведут при температуре 95±5°С в течение 17-20 часов, затем конденсаторы извлекают из состава для пропитки и производят их термообработку до полной полимеризации состава для пропитки по режиму:

150°С - 5 часов, 200°С - 20 часов.

Изготовленные конденсаторы (5 конденсаторов из 50 шт. каждой партии) проверяют на соответствие электропараметрам по ТУ 6289-001-18569960-2000: на надежность - методом испытаний, на электропрочность - постоянным напряжением до пробоя. Результаты испытаний приведены в Таблице 1.

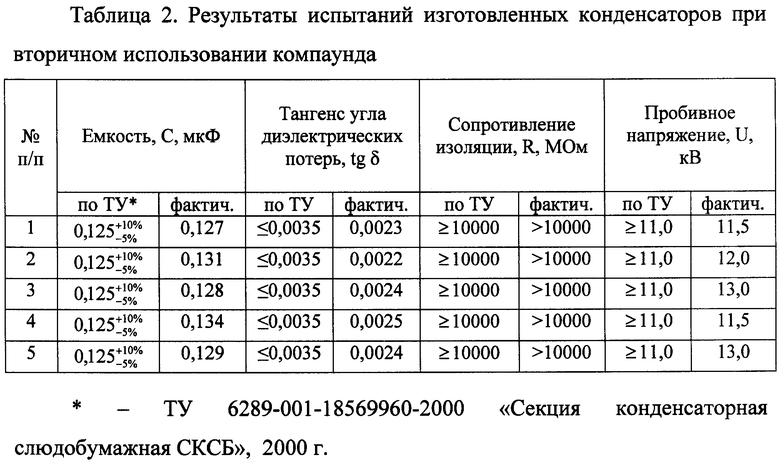

Пример 2.

Изготавливают секции конденсаторов по Примеру 1, пропитку проводят с повторным использованием состава для пропитки с добавлением 50% свежеприготовленного состава для пропитки. Результаты испытаний приведены в Таблице 2.

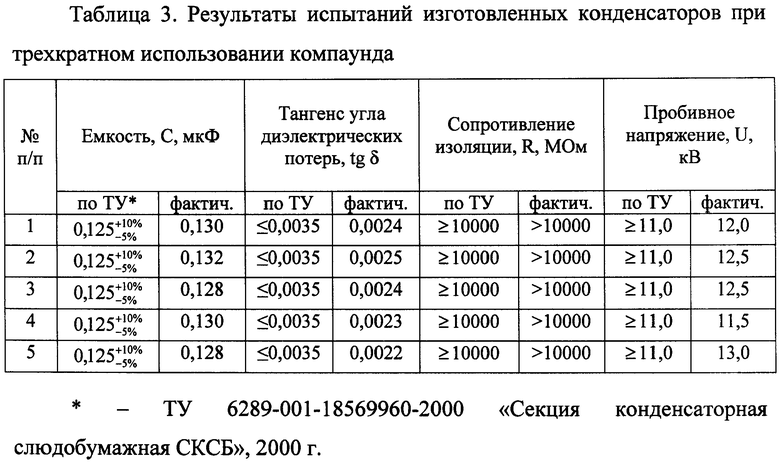

Пример 3.

Изготавливают секции конденсаторов по Примеру 1, пропитку проводят в трехкратно используемом составе для пропитки с добавлением 50% свежеприготовленного состава для пропитки. Результаты испытаний приведены в Таблице 3.

Приведенные примеры показывают, что при многократном применении состава для пропитки с добавлением вновь приготовленного пропиточного состава электрические параметры изготовленных конденсаторов не ухудшаются и полностью соответствуют техническим условиям.

Таким образом, предлагаемый способ получения состава для пропитки позволяет значительно уменьшить его скорость полимеризации при длительных температурных воздействиях, обеспечивая сохранение требуемого значения вязкости. Использованный после пропитки состав после добавления не менее 50% свежеприготовленного состава можно применять в новом цикле изготовления конденсаторов без ухудшения их электрических свойств.

Заявляемое изобретение позволяет повысить экономичность расхода ценного дицианата, используемого в качестве основы состава для пропитки. Также, по сравнению с аналогами и прототипом, упрощается процедура использования катализатора, так как дополнительных операций после его первоначального введения в состав для пропитки проводить не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 2013 |

|

RU2528014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 2005 |

|

RU2293391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 1995 |

|

RU2107352C1 |

| Способ получения композиции расплавных связующих на основе хелатов металлов и олигоциануратных смол с активными цианатными группами для пропитки армирующего материала в полимерных композиционных материалах и композиция, полученная предложенным способом | 2016 |

|

RU2630929C1 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| ТЕРМОСТОЙКИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2129135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| ТВЕРДЫЙ ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ, ПРИМЕНЕНИЕ ТВЕРДОГО ИЗОЛЯЦИОННОГО МАТЕРИАЛА И ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2016 |

|

RU2704804C2 |

| Способ изготовления слюдяных изделий | 1979 |

|

SU788188A1 |

Изобретение относится к области электротехники и может быть использовано для производства слюдобумажных конденсаторов. Способ получения состава для пропитки многократного применения для изготовления слюдобумажных конденсаторов заключается в том, что в качестве основы состава для пропитки берут дицианат дифенилолпропана, нагревают его, вводят катализатор, проводят стадию полимеризации, при этом проводят обратимую стадию полимеризации за счет того, что дицианат дифенилолпропана нагревают до температуры 95±5°С, в качестве катализатора используют дифенилолпропан в количестве 1,5-2%, а перед повторным использованием отработанного состава для пропитки в него вводят не менее 50% свежеприготовленного состава для пропитки. Заявлен также способ изготовления слюдобумажных конденсаторов. Технический результат - получают состав для пропитки многократного применения, изготовливают слюдобумажные конденсаторы с использованием такого состава, также происходит упрощение применения катализатора, достигается экономичность расхода дорогостоящего дицианата, используемого при пропитке конденсаторов. Техническим результатом является также обеспечение требуемого значения вязкости состава для пропитки путем регулирования процесса его полимеризации при длительных температурных воздействиях и обеспечение требуемых электрических параметров слюдобумажных конденсаторов, пропитанных составом многократного применения. 2 н.п. ф-лы, 3 табл., 5 пр.

1. Способ получения состава для пропитки многократного применения для изготовления слюдобумажных конденсаторов, заключающийся в том, что в качестве основы состава для пропитки берут дицианат дифенилолпропана, нагревают его, вводят катализатор, проводят стадию полимеризации, отличающийся тем, что проводят обратимую стадию полимеризации за счет того, что дицианат дифенилолпропана нагревают до температуры 95±5°С, в качестве катализатора используют дифенилолпропан в количестве 1,5-2%, а перед повторным использованием отработанного состава для пропитки в него вводят не менее 50% свежеприготовленного состава для пропитки.

2. Способ изготовления слюдобумажных конденсаторов, включающий намотку двух слоев металлической фольги по крайней мере с одним слоем слюдяной бумаги между ними, сушку, прессование, процесс пропитки с использованием состава для пропитки в вакууме, термообработку до полной полимеризации, отличающийся тем, что процесс пропитки проводят с использованием состава для пропитки на основе дицианата дифенололпропана с применением в качестве катализатора дифенололпропана в количестве 1,5-2%, пропитку проводят при температуре 95±5°С, при этом после введения в отработанный состав для пропитки не менее 50% свежеприготовленного состава для пропитки начинают изготовление новой партии слюдобумажных конденсаторов.

| US 3694410 A, 26.09.1972 | |||

| US 3084415 A, 09.04.1963 | |||

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 1995 |

|

RU2107352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 2005 |

|

RU2293391C1 |

| МАСЛОВ В.А., ОКНИН Н.С., ПАНОВ А.А | |||

| и др | |||

| Электроизоляционный пропиточный эпоксиизоцианатный компаунд | |||

| - Электротехника, 2010, №10, с.17-21. | |||

Авторы

Даты

2012-07-10—Публикация

2011-05-04—Подача