Изобретение относится к области химии и технологии переработки пластических масс и полимеров, конкретно к композиционным материалам на основе цианатэпоксидных связующих, применяемых в авиационной технике, машиностроении, электротехнике и других отраслях промышленности.

В настоящее время наибольшее применение в качестве связующих для полимерных композиционных материалов (ПКМ) нашли эпоксидные смолы в сочетании с отвердителями, катализаторами, модификаторами. Эпоксидные сязующие выгодно отличаются возможностью получения технологичного препрега как из раствора, так и из расплава связующего. Однако температура эксплуатации эпоксидных ПКМ в зависимости от марки связующего не превышает 200oC.

Существуют теплостойкие смолы, например бисмалеинимидные (БМИ), обеспечивающие рабочие температуры ПКМ до 250oC. Однако получение технологичного препрега на них сопряжено с большими сложностями из-за твердообразного состояния БМИ смолы. Эта задача чаще всего решается применением в качестве модификаторов эпоксидных смол, непредельных соединений (дивинилбензол, диаллилизофталат, производные стирола и др. ), что, как правило, снижает рабочие температуры материалов, вызывает их пористость, снижает жизнеспособность композиций.

Известна цианатная композиция на основе дицианового эфира дифенилолпропана (ДЦЭДФП), содержащая в качестве катализатора ацетилацетонаты металлов [1] . Композиция, имея высокие физико-механические характеристики в области температур 200-250oC, не позволяет реализовать эти характеристики в изделии сложной формы, поскольку представляет собой кристаллический порошок с температурой плавления 80-82oC, не пригодный для получения липкого технологичного препрега.

Наиболее близким к предлагаемому изобретению по технической сущности является состав на основе ароматического дицианата и эпоксида в соотношении 100: (115-250) мас.ч. [2], принятый за прототип.

Задачей предлагаемого изобретения является повышение теплостойкости связующего и физико-механических характеристик ПКМ на его основе в диапазоне температур 20-250oC.

Технический результат достигается тем, что

1. состав связующего для получения препрега, включающий ароматический дицианат и эпоксидную смолу, в качестве дицианата содержит дицианат дифенилолпропана и дополнительно содержит ненасыщенный термоэластопласт, выбранный из группы, содержащей бутадиеннитрильный каучук:

а) марка CKH 40MHT с содержанием нитрила акриловой кислоты в количестве 40%;

б) низкомолекулярный каучук CKH 30KTPA (сополимер бутадиена и нитрила акриловой кислоты с концевыми карбоксильными группами в количестве 1-2%;

в) ненасыщенный полиэфир марки ПНТТМ, представляющий собой продукт поликонденсации оксипропилированного дифенилолпропана и малеинового ангидрида, модифицированного стиролом, и растворитель при следующем соотношении компонентов, мас.ч.:

ДЦЭДФП - 100

Эпоксидная смола - 5-30

Термоэластопласт - 2-15

Растворитель - 45-130

2. с целью ускорения процесса отверждения связующего композиция дополнительно содержит катализатор отверждения в количестве 0,1-0,5 мас.ч.

В соответствии с предлагаемым изобретением в качестве эпоксидных смол используют эпоксиды на основе дифенилолпропана - ЭД-24 (ТУ 6-05-241-6-85), ЭД-20 (ГОСТ 10597-84), азотсодержащие эпоксидные смолы - ЭХД (ТУ 6-05-1726-75), УП-688 (ТУ 6-10-20-88); дициановый эфир дифенилолпропана (ТУ 6-02-1-618-89); в качестве термоэластопласта используют каучук CKH-40 MHT (ТУ 38-103-488-80), каучук CKH-30 KTP (ТУ 38.103474-86), полиэфир ПНТ ТМ (ТУ 6-11-593-84); в качестве катализатора отверждения - N,N'-диметилбензиламин (ДМБА, ТУ 6-09-2974-78), триэтиламин (ТЭА, ТУ 6-09-1496-77), 2-фенилимидазол (ФИ, фирма "MERCK").

В качестве наполнителей используется стеклоткань Т-50(ВМП)-14 (ТУ 6-48-5786902-88), углеродная лента-ткань УОЛ-300-1 (ТУ 6-06-31-541-88), стеклосетка Ажур (ТУ 6-48-57-86902-89), а также возможно сочетание наполнителей.

В качестве растворителей связующего используется ацетон (ГОСТ 2603-79), смесь ацетона и этил-ацетата (ГОСТ 22300-76) в соотношении 1 : 1 мас.ч., смесь ацетона и этилцеллозольва (ТУ 6-09-3222-79) в соотношении 97 : 3 мас. ч.

При изготовлении изделий сложной формы и повышенными требованиями к точности размеров и пониженной пористости применяют метод пропитки с использованием в качестве скрепляющего материала для фиксации слоев наполнителя препрега на стеклосетке Ажур (положит. решение по заявке N 4835313/05 от 09.04.90).

Для получения теплостойких ПКМ наряду с теплостойкими связующими для пропитки необходимо использовать теплостойкое связующее для получения препрега скрепляющего материала. В данной технологии связующее для скрепляющего материала должно удовлетворять следующим требованиям:

композиция должна отверждаться без выделения летучих продуктов, так как отверждение происходит в замкнутой форме, и не провоцировать газовыделение из основного связующего;

обеспечивать прочность склейки слоев наполнителя на уровне 40-50 кг/см2;

композиция должна отверждаться по режиму отверждения основного связующего и не снижать его теплостойкость.

Предлагаемый состав связующего удовлетворяет всем перечисленным требованиям и может быть использован для получения скрепляющего препрега в технологии пропитки под давлением.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. В стеклянный реактор, снабженный обратным холодильником, мешалкой, рубашкой для обогрева загружают 100 г ДЦЭДФП и 20 г эпоксидной смолы ЭХД. Смесь нагревают до образования гомогенного смолообразного продукта, затем реактор охлаждают до комнатной температуры.

Отдельно готовят раствор 10 г полиэфира ПНТ ТМ в 86 г ацетона при температуре 50oC. Приготовленный раствор полиэфира в ацетоне вливают в реактор со смолообразным продуктом и интенсивно перемешивают при комнатной температуре до растворения всех компонентов состава.

Приготовленный раствор используют для пропитки стеклоткани Т-50(ВМП)-14. Режим пропитки: скорость пропитки 55 м/час, температура по зонам пропитки - I - 50-60oC, II - 70-80oC, III - 90-100oC, при этом нанос смолы на ткани - 32-33%, летучие - 0,5-1,5%.

Полученный препрег используют для формирования стеклопластика прессовым методом. Режим отверждения пластика: 130oC - 3 ч, 160oC - 1 ч, 180oC - 1 ч, 200oC - 6 ч.

Отформованный пластик разрезают на образцы для испытаний.

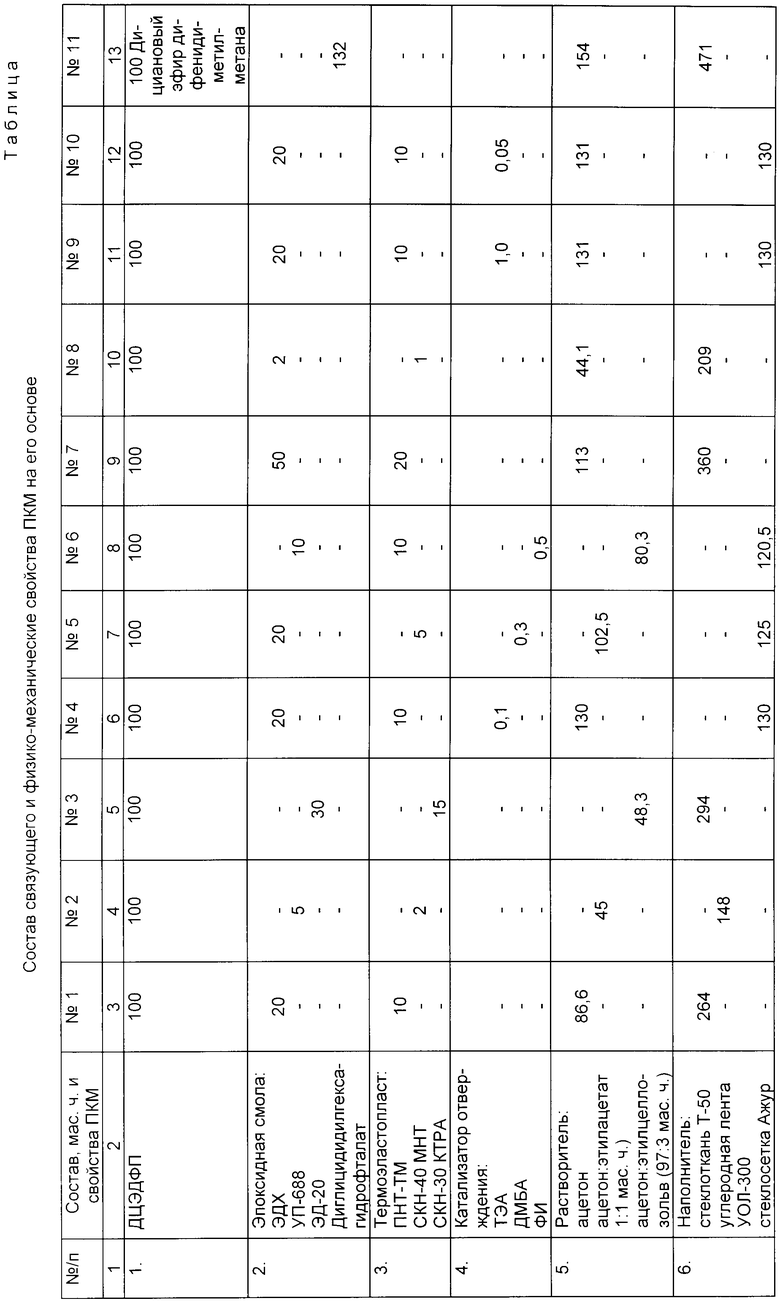

Примеры 2, 3 готовят аналогично примеру 1, отличаются используемыми компонентами, наполнителями, а также соотношением компонентов (таблица 1).

Пример 4 иллюстрирует применение предлагаемого состава в качестве связующего для препарата на стеклосетке Ажур в технологии пропитки под давлением. В качестве основного связующего в данном примере используется полиизоциануратный пропиточный состав, обеспечивающий рабочую температуру ПКМ до 250oC (положит. решение по заявке N 4947270/05 от 19.05.91 г.). Основное связующее имеет следующий состав, мас.ч.:

Карбодиимидизованный 4,4-дифенилметандиизоцианат - 100

Эпоксидная смола ЭХД - 10

N,N'-бис-(диметилкарбамидо)дифенилметан - 2,5

Техническая марка пропиточного состава - Суризон-160.

Связующее для скрепляющего слоя готовят аналогично примеру 1. С целью выравнивания скорости отверждения предлагаемого состава и основного связующего состав дополнительно содержит 0,1 мас.ч. триэтиламина. Полученным раствором пропитывают стеклосетку Ажур.

Режим пропитки: скорость пропитки 15 м/мин, температура в сушильной камере пропиточной машины по зонам: I - 50-60oC, II - 70-80oC, III - 90-100oC, при этом нанос смолы на сетке - 50-52%, содержание летучих - 0,5-1,5%.

Полученным препрегом дублируют армирующий наполнитель - стеклоткань Т-50(ВМП)-14, для чего на рабочем столе расстилают стеклоткань, накрывают его препрегом из стеклосетки и проглаживают через фторопластовую пленку термоэлектрическим элементом, нагретым до 100-120oC.

Из дублированной стеклоткани собирают пакет, укладывают его в пресс-форму, затем пропитывают связующим Суризон-160 и отверждают по режиму: 120oC-2ч, 150oC-2ч, 175oC-1ч, 200oC-1ч, 220oC-2ч.

Готовую деталь извлекают из пресс-формы и разрезают на образцы для испытаний.

Примеры 5, 6 готовят аналогично примеру 4, отличаются компонентами и их соотношением (таблица).

Пример 7. Согласно составу прототипа (Пат. США N 3 562 214) в реактор, снабженный обратным холодильником и мешалкой, загружают 100 г дицианового эфира дифенилдиметилметана, 132 г диглицидилгексагидрофталата и 154 г ацетона. Полученный раствор связующего аналогично примеру 1 используют для получения ПКМ прессовым методом и аналогично примеру 4 для изготовления препрега на стеклосетке Ажур и применяют в технологии пропитки под давлением с использованием в качестве основного связующего пропиточного состава Суризон-160.

Для корректного сравнения полученных физико-механических характеристик ПКМ в качестве основного наполнителя используют стеклоткань Т-50(ВМП)-14 при соотношении наполнителя и матрицы 67:33 мас.ч.

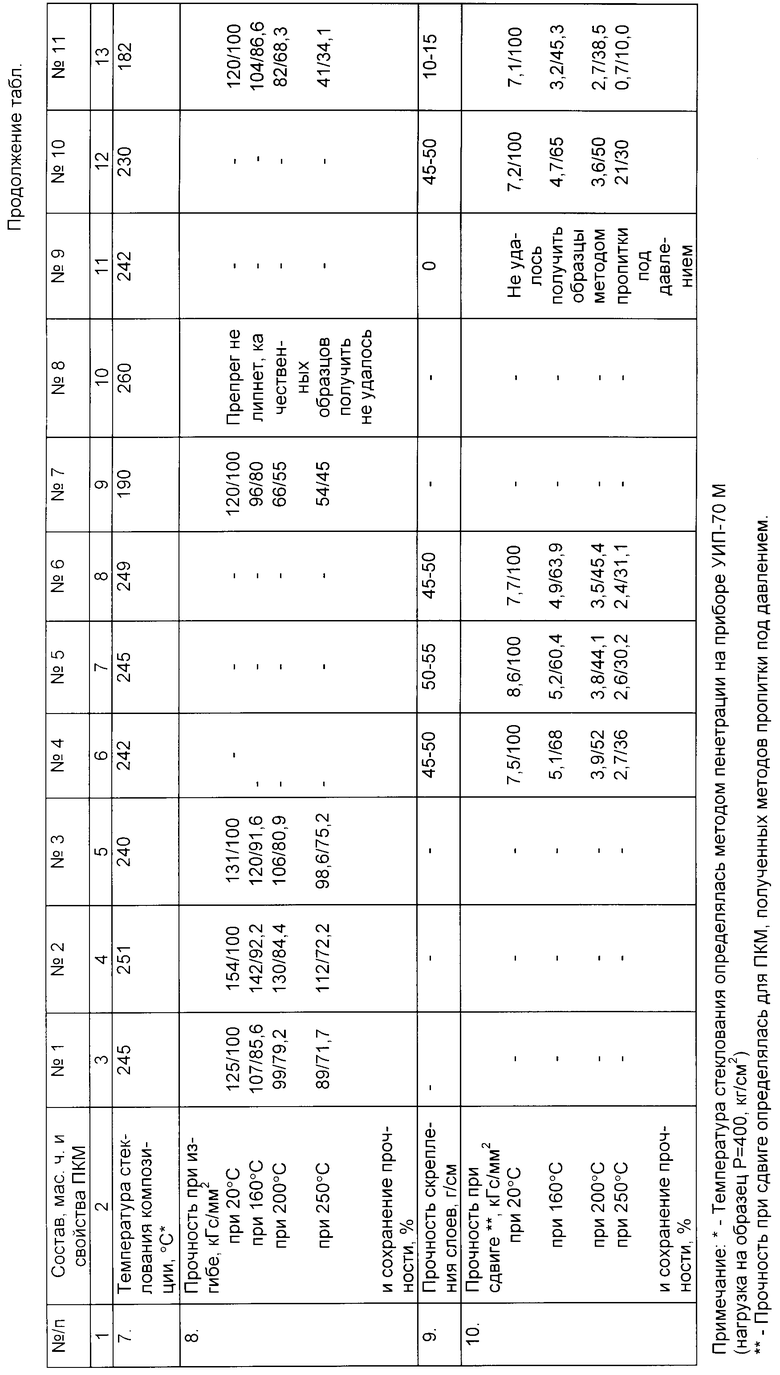

Физико-механические свойства ПКМ представлены в таблице.

Образец композиционных материалов испытывались на изгиб и сдвиг по стандартным методикам при 20, 160, 200, 250oC.

σви (кгс/мм2) - предел прочности при статическом изгибе. Испытания проводились на стандартных образцах по ГОСТ 4648-71.

σсд (кгс/мм2) - прочность при сдвиге. Испытания проводились по методу короткой балки на стандартных образцах по ОСТ 1.90199-75.

Из данных таблицы видно, что при использовании в составе связующего до 30% эпоксидной смолы и до 15% термоэластопласта сохранение прочности ПКМ до температуры 250oC составляет 70-75% от исходной. Дальнейшее увеличение количества эпоксидной смолы и термоэластопласта в составе связующего приводит к существенному снижению теплостойкости ПКМ на его основе.

Так, введение 50 мас.ч. эпоксидной смолы вместо 20-30 мас.ч. и 20 мас.ч. ПНТ-ТМ вместо 10 мас.ч. (пример 7) приводит к заметному снижению теплостойкости связующего (температура стеклования - 190oC вместо 240-250oC) и ПКМ на его основе сохраняет прочность при изгибе при 250oC - 45% вместо 71% для композиции, содержащей 20 мас. ч. смолы ЭХД и 10 мас.ч. ПНТ-ТМ (пример 1 табл.).

Введение в состав связующего недостаточного количества эпоксидной смолы и термоэластопласта (пример 8) приводит к получению жесткого, нелипкого препрега, из которого невозможно получить качественных образцов ПКМ.

Введение большого количества катализатора отверждения (пример 9) приводит к быстрому отверждению композиции в процессе пропитки и сушки стеклосетки Ажур и как следствие - к получению жесткого препрега, не обладающего клеящей способностью (прочность скрепления слоев равна нулю), в связи с чем не удалось получить качественных образцов материала методом пропитки под давлением. Наоборот, введение недостаточного количества катализатора (пример 10) приводит к неполному отверждению скрепляющего слоя, что отрицательно сказывается на сохранении прочности ПКМ при повышенных температурах (30% при 250oC вместо 36% при содержании достаточного количества (0,1%) катализатора).

Таким образом, свойства отвержденных композиций и ПКМ на их основе, представленные в таблице, показывают, что предлагаемый состав связующего позволяет повысить теплостойкость матрицы с 182oC у состава прототипа до 250oC у заявляемого состава, что находит отражение в увеличении уровня прочностных свойств ПКМ при повышенных температурах на 45-50% по сравнению с прототипом (при 250oC сохранение прочности при изгибе у пластика на заявляемом составе составляет 71-75%, у пластика на составе прототипа - 34,1%).

Предлагаемый состав связующего удовлетворяет всем требованиям для применения его в качестве связующего для скрепления слоя в технологии пропитки под давлением: отверждается без выделения летучих продуктов и не вызывает газовыделения в основном связующем, обеспечивает необходимый уровень склейки - 45-50 г/см и не требует высокой температуры склейки (до 120oC), обеспечивает получение теплостойких ПКМ с высоким уровнем прочности. Прочность при сдвиге стеклопластика, полученного с использованием скрепляющего материала на заявляемом составе, при повышенных температурах существенно превосходит прочность при сдвиге стеклопластика с использованием состава прототипа (сохранение прочности при сдвиге при 250oC с 10% на составе прототипа повышается до 30-36% на заявляемом составе).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЦИАНУРАТНАЯ КОМПОЗИЦИЯ, ПРЕПРЕГ НА ЕЕ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2535494C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2520543C2 |

| КОНСТРУКЦИОННЫЙ ПЛЁНОЧНЫЙ КЛЕЙ ПОНИЖЕННОЙ ГОРЮЧЕСТИ | 2022 |

|

RU2803988C1 |

| АМИНОПРОИЗВОДНЫЕ ФУЛЛЕРЕНА С60 И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УКАЗАННЫЕ АМИНОПРОИЗВОДНЫЕ | 2004 |

|

RU2254329C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ПРЕПРЕГА | 2006 |

|

RU2307136C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2035484C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2424259C1 |

| ТЕПЛОСТОЙКОЕ ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРОПИТКИ ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590563C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2263690C1 |

Использование: изобретение относится к области химии и технологии переработки пластических масс и полимеров, конкретно к композиционным материалам на основе цианатэпоксидных связующих. Сущность изобретения: предлагается (п. 1) состав связующего для получения препрега, включающий ароматический дицианат и эпоксидную смолу, отличающийся тем, что состав в качестве ароматического дицианата содержит дицианат дифенилолпропана и дополнительно термоэластопласт, выбранный из группы, содержащей бутадиеннитрильный каучук CKH-4OHT с содержанием нитрила акриловой кислоты - 40%, бутадиеннитрильный каучук марки CKH-30 KTPA с концевыми карбоксильными группами и полиэфир марки ПНТТМ - продукт поликонденсации оксипропилированного дифенилолпропана и малеинового ангидрида, модифицированного стиролом, и растворитель при следующем соотношении компонентов, мас.ч.: дицианат дифенилолпропана 100; эпоксидная смола 5-30; термоэластопласт 2-15; растворитель 45-130. Состав связующего по п. 1, отличающийся тем, что состав дополнительно содержит катализатор отверждения в количестве 0,1-0,5 мас.ч. 1 з.п. ф-лы, 1 табл.

Дицианат дифенилолпропана 100

Эпоксидная смола 5 30

Термоэластопласт 2 15

Растворитель 45 130

2. Состав по п. 1, отличающийся тем, что состав дополнительно содержит катализатор отверждения в количестве 0,1 0,5 мас.ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3694410, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3562214, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-02-20—Публикация

1993-05-28—Подача