Изобретение относится к электротехнике, в частности к изготовлению обмоток высоковольтных электрических машин, преимущественно стержневых обмоток генераторов с изоляцией из пропитанных термореактивным составом изоляционных лент на основе слюдяных бумаг и стекловолокнистых подложек.

При изготовлении элементов обмоток (стержней, катушек) высоковольтных электрических машин необходимыми технологическими операциями (процессами) являются опрессовка изоляции и термообработка в опрессованном состоянии. Опрессовка способствует получению монолитной изоляции, что является необходимым условием исключения возможности возникновения ионизационных процессов в изоляции в процессе эксплуатации или, по крайней мере, уменьшения ее до практически безопасного уровня. Таким образом, опрессовка изоляции в процессе ее формирования является обязательным условием обеспечения надежноcти машины в эксплуатации.

Обычно опрессовка изоляции осуществляется одним из двух способов: механическим или гидростатическим.

При механическом способе опрессовки элементы обмотки помещаются в обогреваемые металлические пресс-формы, опрессовываются и подвергаются полной или частичной термообработке.

Традиционная конструкция пресс-формы для механической опрессовки такова, что при подаче полного расчетного давления плиты должны сомкнуться и, по крайней мере, пазовая часть стержня оказывается помещенной в замкнутую металлическую оболочку с постоянным сечением.

В то же время известно, что во время термообработки вследствие полимеризации происходит усадка изоляции, в результате чего, начиная с какого-то момента, процесс формирования изоляции проходит при пониженном давлении или даже вообще без давления, что отражается на свойствах изоляции.

Кроме того, при механической опрессовке не представляется возможным обеспечить опрессовку разных стержней при одинаковом давлении. Объясняется это тем, что вследствие ряда причин (колебания толщины, плотности наложения, технологических свойств ленты и т. п. ) при прессовании "под размер", т. е. со смыканием пресс-планок, величины давлений, при которых происходит прессование изоляции, колеблются в весьма широких пределах, что сказывается на характеристиках изоляции и приводит к разбросу их значений. Кроме того, при механической опрессовке невозможно совместить вакуумную сушку, опрессовку и термообработку в едином непрерывном технологическом процессе.

Недостатки, присущие механическому способу опрессовки изоляции, практически отсутствуют при гидростатическом способе. При использовании этого способа изолированные катушки (стержни) помещаются в автоклав, подвергаются вакуумной сушке, а затем без выема из автоклава (т. е. без прерывания единого процесса) - гидростатической опрессовке и отверждению под гидростатическим давлением. При этом для получения в пазовой части равной поверхности изоляции и необходимой формы сечения на пазовые части стержней накладываются металлические обкладки, чаще всего Г-образной формы. Поскольку в качестве жидкой среды, создающей гидростатическое давление, обычно используется нефтяной битум, то на обкладки, а также и на всю остальную поверхность изоляции наносят защитные ленты или пленки.

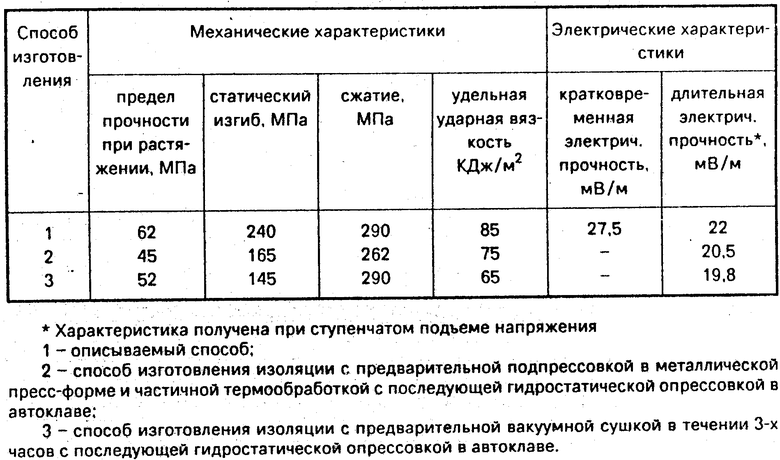

Изоляция, изготовленная с применением только гидростатической опрессовки по сравнению с изоляцией, изготовленной с применением механической опрессовки, имеет более высокие показатели по пределу прочности при растяжении (на 35% ), по пределу прочности при статическом изгибе (на 50% ), по удельной ударной вязкости (на 21% ) по кратковременной электрической прочности (на 20% ).

Способ гидростатической опрессовки изоляции в течение длительного времени широко применялся при изготовлении микалентной компаундированной изоляции, являясь составной частью процесса компаундирования.

Поэтому при разработке термореактивной изоляции из пропитанных лент попытались формировать изоляцию с помощью гидростатической опрессовки.

Однако этим способом удавалось опрессовать слюдинитовую изоляцию катушек относительно небольшого сечения и с толщиной изоляции до 3 мм. Что же касается более толстой слюдинитовой изоляции стержней, то здесь в большинстве случаев чистая гидростатическая опрессовка не дает возможности получить ровную изоляцию без закусов и складок. Это можно объяснить следующим образом: в изоляции, содержащей щипаную слюду достаточно большой площади и толщины и наложенной с частичным перекрытием близлежащих пластин слюды, при подаче равномерного гидростатического давления отдельные пластинки слюды, обладающие довольно высокой упругостью, перемещаются друг относительно друга, в результате чего происходит равномерное уменьшение толщины изоляции на всех участках поверхности стержня. Естественно, что обязательным условием такой равномерной опрессовки является наличие у связующего определенного комплекса свойств, в частности, оно не должно быть ни слишком вязким, ни слишком клейким.

Слюдяная бумага не обладает сколько-нибудь значительной упругостью, что является следствием, в первую очередь, малого размера элементарных пластинок слюды. При опрессовке изоляции из лент, содержащих слюдяную бумагу, смещение элементарных чешуек слюды друг относительно друга если и имеет место, то в большинстве случаев не дает указанного выше эффекта равномерного уменьшения толщины изоляции, содержащей щепаную слюду. При этом, чем больше сечение стержня и чем больше толщина изоляции и чем меньше плотности намотки, тем больше образуется неровностей изоляции. Большую роль в поведении изоляции при опрессовке играют характеристики связующего. Попытки применить гидростатическую опрессовку изоляции стержней на основе слюдяных бумаг с наложенными на поверхность изоляции пластинами из тонкого металла или материала типа стеклотекстолита не давали устойчивых результатов: чаще всего широкие плоскости стержней оказывались не параллельными.

В связи с этим часто при изготовлении стержней с изоляцией из пропитанных лент на основе слюдобумаг комбинируют механическую опрессовку с гидростатической.

Известен способ изготовления изоляции из пропитанных лент на основе слюдяной бумаги и стекловолокнистых подложек, при котором в качестве пропиточного состава для лент использована эпоксидно-полиэфирная композиция, растворенная в смеси нескольких растворителей. После нанесения ленты на стержни последние сушатся под вакуумом в течение нескольких часов в автоклаве, затем стержни вынимаются из автоклава, помещаются в пресс-форму и подвергаются механической опрессовке и кратковременной термообработке. После этого они вновь помещаются в автоклав и проходят термообработку под гидростатическим давлением.

Недостатком этого способа является то, что изоляция предварительно опрессовывается механически и поэтому эффект гидроопрессовки используется не полностью.

Наиболее близким к предлагаемому является способ изготовления стержневых обмоток электрических машин с термореактивной изоляцией гидростатической опрессовкой, который предусматривает: наложение на стержень стеклослюдинитовых лент, пропитанных эпоксидным составом, установку технологических планок и защитных лент; предварительную подпрессовку в прессах или пресс-формах; закладку стержней в пропиточную ванну и установку ванны в рабочий автоклав (котел); заполнение котла азотом с одновременным нагревом стержней; заполнение после достижения необходимого вакуума (1 торр) пропиточной ванны битумом в течение 30 мин; вакуумирование после достижения стержнями 100-120оС; подъем давления до 8-10 атм, выпечку и опрессовку стержней при заданной температуре в течение определенного времени. Технологические планки имеют Г-образную форму и толщину - 1-2 мм. Соотношение размеров меньшей полки Г-образной планки и узкой стороны стержня таковы, что при опрессовке стержня получившегося с минусовым допуском размера узкой стороны, пленки практически смыкаются. Если же стержень получается с номинальным размером, то при опрессовке между планками остается зазор 0,6 мм.

Этот известный способ не может быть использован при изготовлении изоляции из лент на основе других связующих из-за жесткого режима обработки. Кроме того соотношение размеров планок и заданных размеров стержней таково, что несмыкание планок, являющееся условием гидростатической опрессовки, не гарантируется. Наконец, толщина Г-образных планок - (1-2 мм) для формирования изоляции стержней с помощью только гидростатической опрессовки недостаточна в результате чего требуется предварительная подпрессовка.

Целью изобретения является упрощение способа изготовления и повышение электрических свойств изоляции.

Поставленная цель достигается известным способом изготовления изоляции обмоток высоковольтных электрических машин, включающим наложение на проводник стеклослюдинитовых лент, пропитанных составом на основе эпоксидной смолы, и на прямолинейные участки Г-образных металлических планок с размером, по крайней мере одной из сторон, меньшим размера соответствующей стороны опрессованного стержня, вакуумную сушку в течение времени, необходимого для подъема температуры на стержнях от комнатной до температуры, предшествующее началу полимеризации пропиточного состава, гидростатическую опрессовку и термообработку в течение времени, необходимого для полимеризации связующего. Описываемый способ отличается от известных тем, что используют стеклослюдинитовую ленту, пропитанную эпоксидно-полиэфирным составом, содержащим, мас. ч. : Эпоксидиановую смолу 30-50 Эндикангидрид 10-20 Олигоэфиракрилат 30-60 Перекись бензоила 0,2-1,0 и Г-образные планки толщиной, обеспечивающей жесткость, достаточную для получения заданной геометрии сечения готового стержня, причем температуру на стержнях во время вакуумной сушки поднимают до 70-80оС.

Описываемый способ является более производительным по сравнению с известными и позволяет получить изоляцию более тонкую, с более высокими и равномерными свойствами, а также без складок, закусов и т. п. дефектов.

Пример выполнения изоляции стержней высоковольтных обмоток статоров турбо- и гидрогенераторов приводится ниже.

Изоляцию из стеклослюдинитовой ленты пропитанной эпоксидно-полиэфирным составом без растворителя, содержащим, мас. ч. : Эпоксидная смола 36,5 Эндикангидрид 13 Олигоэфиракрилат 50 Перекись бензоила 0,5 по всей длине наносят на стержень вручную или механизированным способом, после чего наносят один слой защитной ленты. На прямолинейные участки стержней накладывают металлические Г-образные планки толщиной не менее 4-х мм, обеспечивая параллельность сторон стержня. Размер по крайней мере, одной из сторон планки должен быть на 1,2-2,0 мм меньше соответствующей стороны опрессованного стержня, что обеспечивает зазор между планками при опрессовке, т. е. планки не смыкаются полностью. Это условие необходимо соблюдать для обеспечения поддержания непрерывного гидростатического давления. Поверх металлических планок на стержень наносят четыре слоя защитной ленты. После этого стержни укладывают на специальную раму, сохраняющую геометрию стержня, и помещают в автоклав. Вакуумную сушку изоляции осуществляют в течение времени, за которое происходит подъем температуры от комнатной до 70-80оС. После этого в автоклав подают битум, разогретый до 165-170оС, и создают давление азотом (8-10).105 Н/м2 в течение 15-20 мин, после чего производят термообработку изоляции стержней при непрерывном давлении. Затем раму со стержнями выгружают из автоклава.

Достигаемый за счет применения описываемого способа новый технический эффект дает возможность осуществления гидростатической опрессовки изоляции, состоящей только из слюдяной бумаги, и повышение за счет этого характеристик изоляции достигается благодаря оптимальному сочетанию свойств связующего и параметров технологического процесса.

Одной из особенностей предлагаемого способа является использование свойств связующего, обеспечивающих низкий коэффициент трения слоев изоляции в неотвержденном состоянии, за счет наличия большого количества олигоэфиракрилата. Это создает возможность некоторого взаимного смещения слоев изоляции при опрессовке. Другой особенностью является быстрота протекания процесса гелеобразования и полимеризации при достижении некоторой критической температуры. В связи с этим создание гидростатическогов давления после нагрева до заданной температуры во время вакуумной сушки должно осуществляться за возможно более короткий промежуток времени. Это выполняется в предлагаемом способе изготовления изоляции.

Ниже приводятся данные испытаний изоляции, изготовленной предлагаемым способом, в сравнении с другими способами. (56) Ярошеня Е. И. Системы изоляции гидро- и турбогенераторов и электродвигателей высокого напряжения за рубежом. Аналитический обзор. Информэлектро, Москва, 1977.

Викторжак В. А. Изготовление стержневых обмоток электрических машин с термореактивной изоляцией гидростатической опрессовкой. "Технология электротехнического производства", вып. 9 (100), 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 2003 |

|

RU2237962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2366060C1 |

| Способ изготовления обмотанногоСТАТОРА | 1979 |

|

SU801193A1 |

| Способ изготовления слюдосодержащих лент | 1977 |

|

SU741325A1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU775828A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ обмоток высоковольтных электрических машин, включающий наложение на проводник стеклослюдинитовых лент, пропитанных составом на основе эпоксидной смолы, и на прямолинейные участки Г-образных металлических планок с размером, по крайней мере одной из сторон, меньшим размера соответствующей стороны опрессованного стержня, вакуумную сушку в течение времени, необходимого для подъема температуры на стержнях от комнатной до температуры, предшествующей началу полимеризации пропиточного состава, гидростатическую опрессовку и термообработку под давлением в течение времени, необходимого для полимеризации связующего, отличающийся тем, что, с целью его упрощения и повышения электрических свойств изоляции, используют стеклослюдинитовую ленту, пропитанную эпоксидно-полиэфирным составом, содержащим, мас. ч. :

Эпоксидиановая смола 30 - 50

Эндикангидрид 10 - 20

Олигоэфиракрилат 30 - 60

Перекись бензоила 0,2 - 1,0

и Г-образные планки толщиной, обеспечивающей жесткость, достаточную для получения заданной геометрии сечения готового стержня, причем температуру на стержнях во время вакуумной сушки поднимают до 70 - 80oС.

Авторы

Даты

1994-04-15—Публикация

1979-04-19—Подача