Область техники, к которой относится изобретение

Настоящее изобретение относится к поддерживающей конструкции для разных просеивающих средств на вибрационном грохоте и к поддерживающему несущему элементу, применяющемуся в поддерживающей конструкции.

Предшествующий уровень техники

В вибрационных грохотах, использующихся для фракционирования, например, дробленых камней и гравия в классы крупности камней с разными размерами, используются просеивающие средства с наличием просеивающих отверстий для обеспечения возможности камням меньшим, чем просеивающие отверстия, проходить через отверстия.

Вибрационные грохоты известны имеющими систему переходного устройства или поддерживающую конструкцию для того, чтобы быть способными использовать разные типы просеивающих средств. Как правило, просеивающее средство имеет форму проволочной сетки, полимерных настилов, панелей или модулярных просеивающих элементов. Поддерживающая конструкция имеет структуру из некоторого количества элементов, размещенных в сетке, поддерживающей просеивающее средство.

Краткое изложение сущности изобретения

Грохот является относительно тяжелым, и общая цель всегда заключается в том, чтобы снизить общую массу всякий раз, когда возможно, а также уменьшить затраты. В других системах переходного устройства или поддерживающих конструкциях для просеивающего средства является общепринятым использовать различные металлические части, преимущественно стальные. С помощью замены таких частей полимерными частями будет уменьшаться не только общая масса грохота, но он также избежит возможных проблем, связанных с коррозией. Более того, при наличии защелки на замках вместо болтов, заклепок или сварки станет легче и быстрее приспособить грохот к просеивающему средству, применяющемуся в конкретной ситуации. Избегая использования сварки, также избегаются проблемы, вызванные сваркой, такие как появление трещин, вследствие усталости конструкции. В зависимости от типа принятого материала, желаемых размеров классов крупности и т.д., может быть необходимым время от времени менять тип просеивающего средства. Следовательно, должно быть возможным усовершенствование устройства грохота без необходимости выполнения какой-либо существенной перестройки грохота.

Одной целью настоящего изобретения является уменьшение общей массы грохота. В соответствии с настоящим изобретением один способ осуществления этого представляет собой замену частей, выполненных из металла, соответствующими частями, выполненными из полимерного материала. С помощью использования полимерного материала с усилением является возможным сочетать относительно высокую прочность с небольшой массой. Использование полимерного материала вместо стали, более того, означает, что также избегаются проблемы, касающиеся коррозии. Дополнительной целью является создать систему, которая может быть легко приспособлена к разным ситуациям, касающимся как материала, подлежащего просеиванию, так и просеивающего средства, такого как модулярные просеивающие элементы или проволочные сетки, подлежащие использованию. Дополнительной целью является избежать использования болтов, заклепок, сварки или подобных средств для крепления. Еще одной дополнительной целью является наличие более простой системы.

Дополнительные цели и преимущества станут очевидными для специалиста в данной области при прочтении ниже подробного описания настоящих предпочтительных вариантов осуществления.

Краткое описание чертежей

Изобретение будет дополнительно описано ниже с помощью примеров и со ссылкой на прилагаемые чертежи. На чертежах:

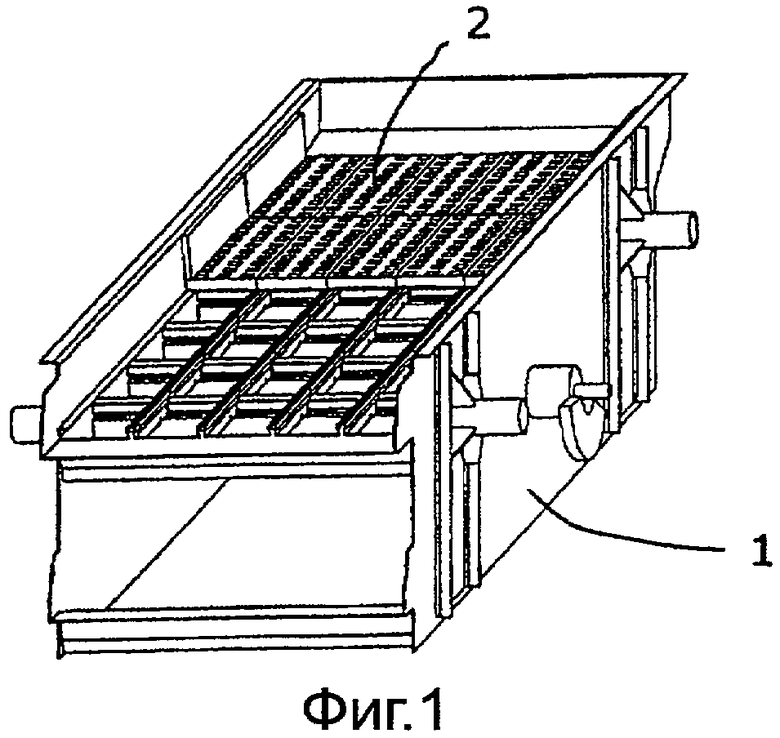

Фиг. 1 - перспективный вид грохота, в который настоящее изобретение может быть внедрено,

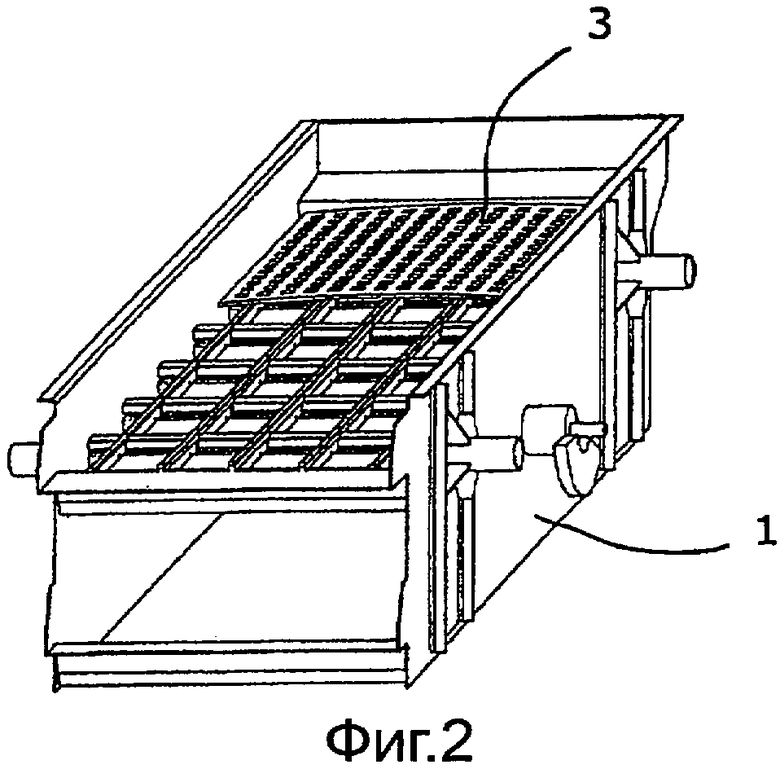

Фиг. 2 - перспективный вид грохота на Фиг. 1, иллюстрирующий альтернативное просеивающее средство,

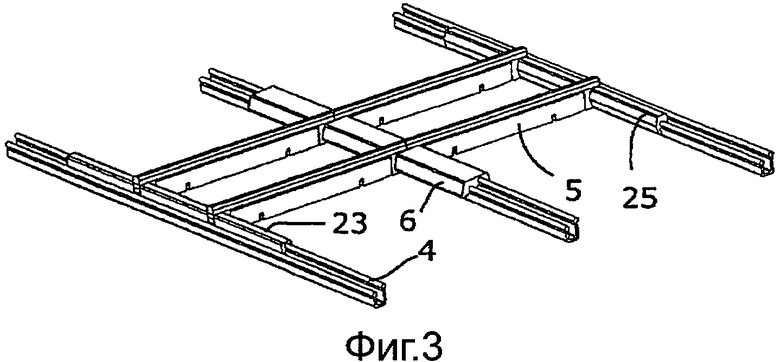

Фиг. 3 - перспективный иллюстративный вид поддерживающей конструкции в соответствии с настоящим изобретением,

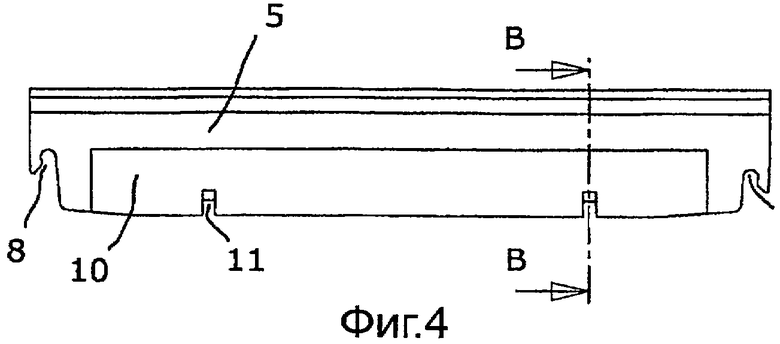

Фиг. 4 - вид сбоку поддерживающего несущего элемента в соответствии с настоящим изобретением,

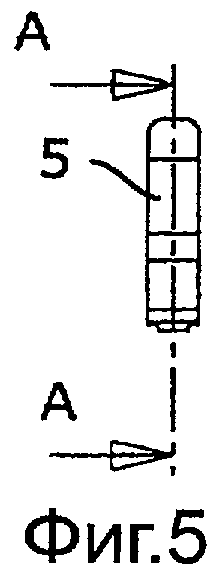

Фиг. 5 - вид с торца поддерживающего несущего элемента на Фиг. 4,

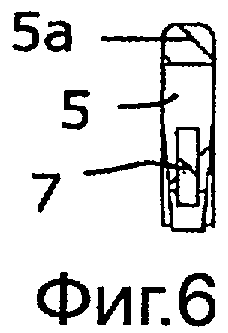

Фиг. 6 - поперечное сечение, взятое по линии В-В на Фиг. 4,

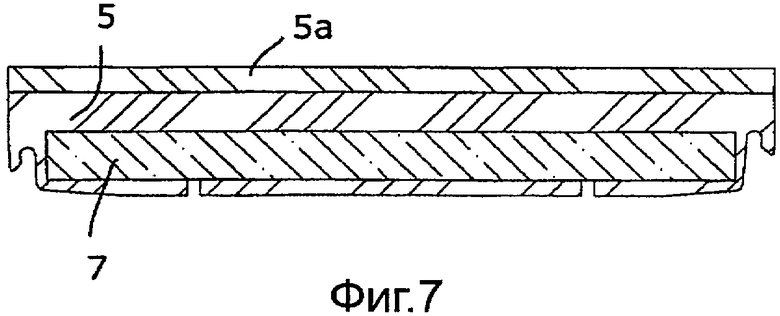

Фиг. 7 - продольное сечение, взятое по линии А-А на Фиг. 5,

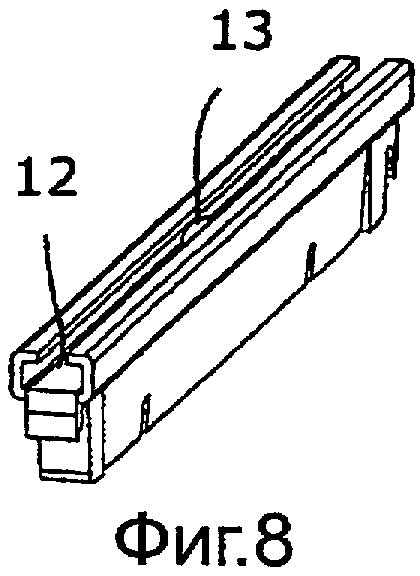

Фиг. 8 - перспективный вид одного примера поддерживающего несущего элемента,

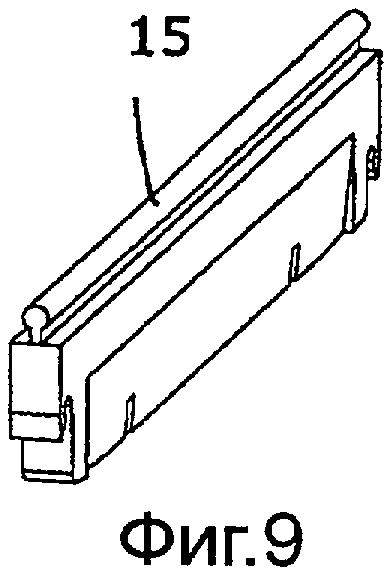

Фиг. 9 - перспективный вид альтернативного поддерживающего несущего элемента,

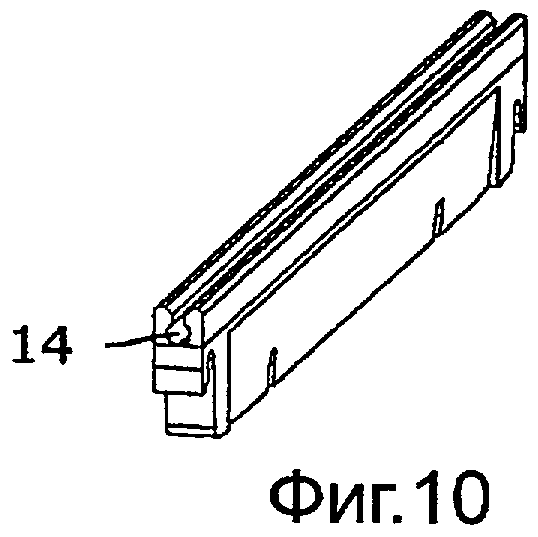

Фиг. 10 - перспективный вид альтернативного поддерживающего несущего элемента,

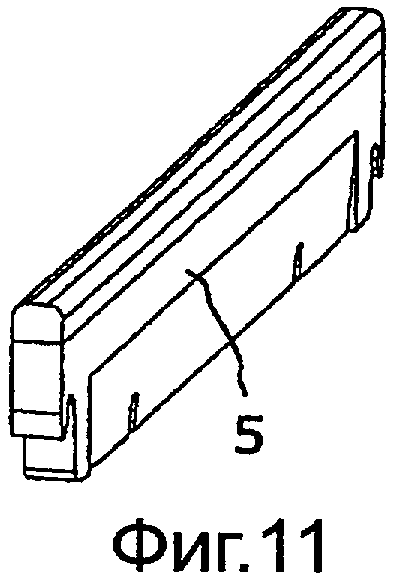

Фиг. 11 - перспективный вид дополнительного альтернативного поддерживающего несущего элемента,

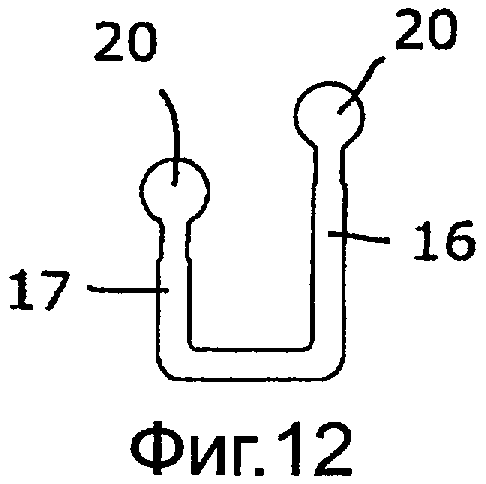

Фиг. 12 - вид с торца одного примера поперечного несущего элемента в соответствии с настоящим изобретением,

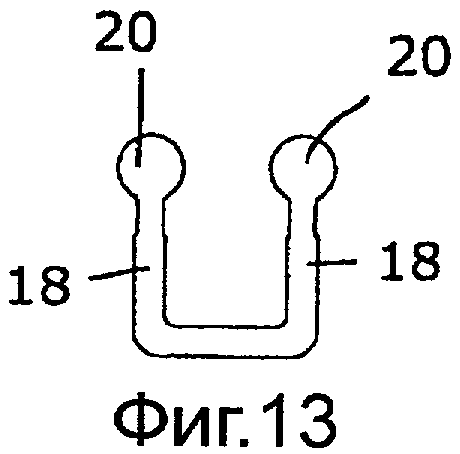

Фиг. 13 - вид с торца второго примера поперечного несущего элемента,

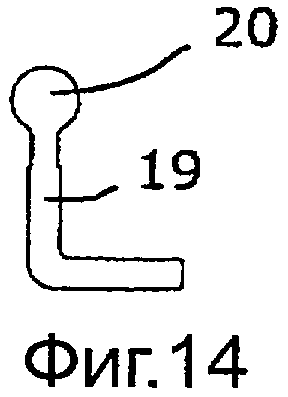

Фиг. 14 - вид с торца дополнительного примера поперечного несущего элемента,

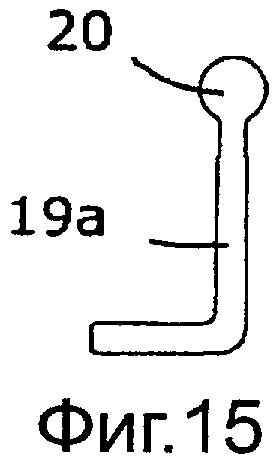

Фиг. 15 - вид с торца еще одного дополнительного примера поперечного несущего элемента,

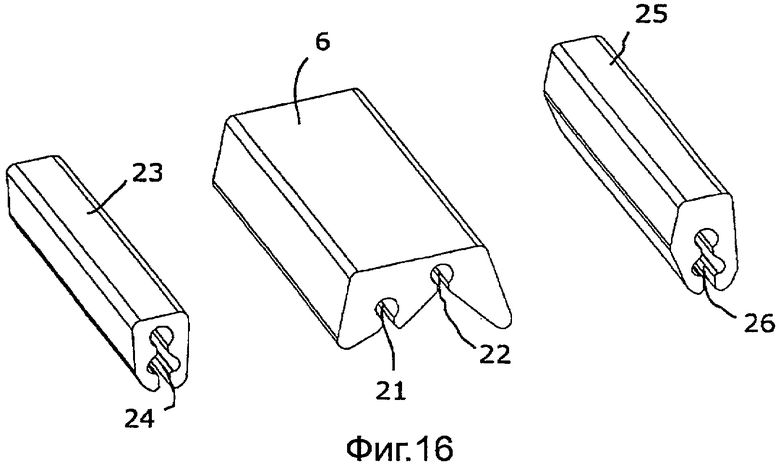

Фиг. 16 - перспективный вид трех разных предохраняющих промежуточных элементов в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов осуществления

Как используются в этом описании выражения, такие как «верхняя часть», «верхний», «нижний» и подобные выражения, рассматриваются с точки зрения положений, как показано на чертежах, и с нормальной ориентацией вибрационного грохота.

Вибрационный грохот 1 имеет деку грохота, принимающую материалы, подлежащие просеиванию, такие как дробленые камни, гравий и т.д. Для осуществления просеивания дека грохота вибрирует. Дека грохота, обычно, работает с просеивающим средством, образованным или из некоторого количества модулярных просеивающих элементов 2, проволочной сетки, полимерных настилов 3 или панелей. Проволочные сетки и полимерные настилы часто называются средством поперечного напряжения. Просеивающие средства размещены на некотором виде поддерживающей конструкции. Если просеивающие средства имеют форму модулярных просеивающих элементов 2, то они могут быть размещены ориентированными либо вдоль, либо поперек направления перемещения материала, подлежащего просеиванию. На примере Фиг. 1 модулярные просеивающие элементы 2 размещены вдоль направления перемещения материала, подлежащего просеиванию. На примере Фиг. 2 показано средство поперечного напряжения в форме полимерного настила 3. Полимерный настил 3 задан с криволинейной формой.

В показанном варианте осуществления поддерживающая конструкция образована некоторым количеством поперечных несущих элементов 4, поддерживающих несущих элементов 5 и предохраняющих распорных элементов 6, 23, 25. Поперечные несущие элементы 4 расположены параллельно друг другу и поперечно к направлению перемещения материала, подлежащего просеиванию. Поперечные несущие элементы 4 прикреплены посредством болтового соединения, сварки или других подходящих крепежных средств к поперечным элементам (не показаны) вибрирующей деки грохота. Поддерживающие несущие элементы 5 расположены параллельно друг другу на верхней части поперечных несущих элементов 4 и перпендикулярно к поперечным несущим элементам 4. Предохраняющие промежуточные элементы 6, как правило, используются вместе со средством поперечного напряжения. Промежуточные элементы 6, 23, 25 расположены на верхней части поперечных несущих элементов 4, между поддерживающими несущими элементами 5.

Поперечные несущие элементы 4 имеют форму вытянутых рельсов. В поперечном сечении каждый поперечный несущий элемент 4 имеет основание с двумя подпорками 16, 17, 18, одна с каждой стороны основания. Поперечные несущие элементы 4, расположенные на концах деки грохота, могут иметь только одну подпорку 19, 19а. В некоторых вариантах осуществления подпорки 18 имеют одинаковую высоту, несмотря на то что в других вариантах осуществления подпорки 16, 17 каждого поперечного несущего элемента 4 имеют разные высоты. Подпорки 19, 19а поперечных несущих элементов 4, расположенные на концах, также могут быть разных высот. На верхней части каждой подпорки 16-19а образовано круглое ребро 20. Круглое ребро 20 подлежит размещению в соответствующем пазе частей, подлежащих размещению на верхней части поперечных несущих элементов 4. Специалист в данной области понимает, что точная форма поперечных несущих элементов 4 может изменяться, до тех пор пока они осуществляют использование по назначению.

Поддерживающие несущие элементы 5 являются вытянутыми, относительно тонкими элементами, имеющими, как правило, прямоугольное поперечное сечение. Поддерживающие несущие элементы 5 выполнены из полимерного материала, например полиуретана. На каждом конце каждого поддерживающего несущего элемента 5 образован паз 8, 9 для соединения с круглыми ребрами 20 поперечных несущих элементов 4. Обычно, пазы 8, 9 имеют вертикальную направленность и открыты по направлению к нижней стороне каждого поддерживающего несущего элемента 5. Таким образом, пазы 8, 9 поддерживающих несущих элементов 5 будут образовывать замок с защелкой, с круглыми ребрами 20, выполненными на верхней части опор 16-19 поперечных несущих элементов 4. Расположения и глубины пазов 8, 9 поддерживающих несущих элементов 5 приспособлены к форме поперечных несущих элементов 4 для размещения указанных поддерживающих несущих элементов 5. В качестве усиления и для увеличения жесткости поддерживающих несущих элементов 5 вовнутрь каждого поддерживающего несущего элемента 5 помещается усиливающее ребро 7. Усиливающие ребра 7 предпочтительно выполнены из композиционного материала, такого как стекловолокно или арамид. Усиливающие ребра 7 размещаются в поддерживающих несущих элементах 5 во время формовки или приклеиваются к поддерживающим несущим элементам 5. Пазы 11, показанные на Фиг. 4, на нижней части поддерживающих несущих элементов 5, используются в технологическом процессе. Для экономии массы и материала поддерживающие несущие элементы 5 имеют более тонкую часть или углубление 10, размещенное в нижней части каждого поддерживающего несущего элемента 5. Одно углубление 10 образовано на обеих противоположных сторонах каждого поддерживающего несущего элемента 5. Поддерживающий несущий элемент 5 имеет полную ширину, видно в поперечном сечении, на верхней части и на каждом конце. Таким образом, поддерживающие несущие элементы имеют полную ширину в области пазов 8, 9 для соединения с круглыми ребрами 20 поперечных несущих элементов 4.

В некоторых вариантах осуществления, верхняя часть 5а поддерживающих несущих элементов 5 выполнена из более мягкого материала. В других вариантах осуществления перекладина в виде полимерной пластины размещена на верхней части каждого поддерживающего несущего элемента 5.

Верхняя часть поддерживающих несущих элементов 5 имеет разную форму, зависящую от типа и выполнения грохота 1 и использующегося просеивающего средства. Некоторые различные формы верхней части поддерживающих несущих элементов 5 показаны на Фиг. 8-11. В примере на Фиг. 8 верхняя часть представляет собой профиль 12 рельса, имеющий боковые части, выступающие вовнутрь поддерживающих несущих элементов 5, видно в поперечном сечении, и образующие продольный паз. В этом примере показан центральный выступ 13. Выступ 13 предназначен для соединения с отверстием в модулярном просеивающем элементе 2, следовательно, модулярные просеивающие элементы 2 будут правильно ориентированы, и любая тенденция к перемещению просеивающего средства будет нейтрализована. Обычно, выступ 13 размещается в центре на каждом поддерживающем несущем элементе 5, видно в продольном направлении. В других вариантах осуществления каждый поддерживающий несущий элемент имеет два или более выступов, размещенных вдоль верхней поверхности поддерживающего несущего элемента. В другом примере верхняя часть поддерживающих несущих элементов 5 представляет собой прямолинейную поверхность (Фиг. 11), в других примерах она представляет собой профиль 14 паза (Фиг. 10) или профиль 15 прутка (Фиг. 9) в форме круглого ребра. Независимо от формы верхней части поддерживающего несущего элемента 5, обычно, предусмотрен, по меньшей мере, один выступ 13. Выступ(ы) 13 размещен на верхней части поддерживающего несущего элемента 5, в профиле 12 рельса, в профиле 14 паза или на верхней части профиля 15 прутка. Для задания проволочной сетке или другому напряженному или предварительно напряженному просеивающему средству деки грохота криволинейной поверхности, если необходимо, обычно, используются поддерживающие несущие элементы 5 разной высоты.

Распорные элементы 6, за исключением распорных элементов 23, 25, размещенных на концах деки грохота, имеют два продольных паза 21, 22 на нижней поверхности. Пазы 21, 22 образованы для соединения с круглыми ребрами 20 опор 16-18 поперечных несущих элементов 4. В зависимости от высоты опор 16-18, пазы 21, 22 имеют разные глубины. Распорные элементы 23, 25, подлежащие размещению на поперечных несущих элементах 4 на концах деки грохота, имеют только один паз 24, 26 для соединения с круглым ребром 20 на единственной опоре 19, 19а поперечного несущего элемента 4. Распорные элементы 23, 25, подлежащие размещению на концах деки грохота, показаны имеющими разные высоты. В показанных примерах более высокий из промежуточных элементов имеет наклонные поверхности на стороне, обращенной к деке грохота. Таким образом, между пазами 21, 22, 24, 26 распорных элементов 6, 23, 25 и круглыми ребрами 20 поперечных несущих элементов 4 будет образован замок с защелкой. Обычно, распорные элементы 6, 23, 25 упираются в два соседних поддерживающих несущих элемента 5.

При использовании ряд поперечных несущих элементов 4 сначала размещается с равными промежутками для начала формирования поддерживающей конструкции. Поперечные несущие элементы 4 прикрепляются к грохоту, как обозначено выше. Затем некоторое количество поддерживающих несущих элементов 5 размещается на поперечных несущих элементах 4 с промежутком, соответствующим ширине грохота. Поддерживающие несущие элементы 5 размещаются параллельно друг другу и перпендикулярно к поперечным несущим элементам 4 для образования сетки. Промежуток между поперечными несущими элементами 4 и поддерживающими несущими элементами 5 соответственно зависит, в частности, от предполагаемого использования грохота 1, просеивающего средства и материала, подлежащего просеиванию. Точная форма, т.е. поперечное сечение, поддерживающих несущих элементов 5 выбирается в зависимости от типа модулярных просеивающих элементов 2, проволочной сетки 3 или другого просеивающего средства, подлежащего использованию. Поддерживающие несущие элементы 5 размещаются на поперечных несущих элементах 4, при этом концы соседних поддерживающих несущих элементов соприкасаются друг с другом. Каждый поддерживающий несущий элемент 5 размещается своими концами на двух соседних поперечных несущих элементах 4. Пазы 8, 9 поддерживающих несущих элементов 5 соединяются с круглыми ребрами 20 опор 16-19а поперечных несущих элементов 4 для образования замков с защелками. Поддерживающие несущие элементы 5 размещаются параллельно друг другу и перпендикулярно к поперечным несущим элементам 4. В соответствии с расположением поддерживающих несущих элементов 4 предохраняющие распорные элементы 6, 23, 25 размещаются между поддерживающими несущими элементами 5 и на верхней части поперечных несущих элементов 4. Длина распорных элементов 6 соответствует расстоянию между поддерживающими несущими элементами 5, и, как правило, концы промежуточных элементов будут соприкасаться с поддерживающими несущими элементами 5. Пазы 21, 22, 24, 26 распорных элементов 6 соединятся с круглыми ребрами 20 опор 16-19а поперечных несущих элементов 4 для образования замков с защелками. В конце концов, проволочная сетка 3, модулярные просеивающие элементы 2 или другие просеивающие средства размещаются на поддерживающей конструкции, образованной поперечными несущими элементами 4, поддерживающими несущими элементами 5 и распорными элементами 6.

В зависимости от типа и торговой марки модулярных просеивающих элементов 2 и их ориентации, некоторое количество поддерживающих несущих элементов 5 и промежуточных элементов 6 могут быть сняты для размещения модулярных просеивающих элементов 2. Модулярные просеивающие элементы 2 зажимаются либо на поддерживающих несущих элементах 5, либо на поперечных несущих элементах 4, в зависимости от ориентации модулярных просеивающих элементов 2.

Модулярные просеивающие элементы 2 размещаются ориентированными либо вдоль, либо поперек направления перемещения материала, подлежащего просеиванию. Когда модулярные просеивающие элементы 2 ориентированы вдоль направления перемещения материала, подлежащего просеиванию, они размещаются на поддерживающих несущих элементах 5. Когда модулярные просеивающие элементы 2 ориентированы поперек направления перемещения материала, подлежащего просеиванию, они размещаются непосредственно на поперечных несущих элементах 4, следовательно, в этом случае не требуются поддерживающие несущие элементы 5 или распорные элементы 6. Отверстия в просеивающих элементах 2, обычно, предусмотрены для размещения выступов 13 поддерживающих несущих элементов 5.

При использовании является возможным наличие как средства поперечного напряжения, так и модулярных просеивающих элементов на одном и том же вибрационном грохоте. Также является возможным наличие разных типов модулярных просеивающих элементов или разных типов поперечно напряженного просеивающего средства.

Описания изобретения в шведской заявке на патент № 0700952-5, от которой эта заявка испрашивает приоритет, включены в настоящее описание в качестве справочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДДЕРЖИВАЮЩИЙ НЕСУЩИЙ ЭЛЕМЕНТ | 2011 |

|

RU2558055C2 |

| ПРОСЕИВАЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2432214C2 |

| ПРОСЕИВАЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2414967C2 |

| ПЕРЕХОДНОЕ УСТРОЙСТВО | 2005 |

|

RU2361684C2 |

| Вибрационный грохот | 1983 |

|

SU1155304A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2021 |

|

RU2821964C2 |

| РЕГУЛИРУЕМЫЙ КОЛОСНИКОВЫЙ ГРОХОТ (ВАРИАНТЫ) | 1994 |

|

RU2104097C1 |

| МНОГОЧАСТОТНАЯ ВИБРАЦИОННАЯ СЕПАРАТОРНАЯ СИСТЕМА, ВИБРАЦИОННЫЙ СЕПАРАТОР, СОДЕРЖАЩИЙ ЭТУ СИСТЕМУ, И СПОСОБ ВИБРАЦИОННОЙ СЕПАРАЦИИ ТВЕРДЫХ ЧАСТИЦ | 2000 |

|

RU2256515C2 |

| МОДУЛЬ ГРОХОТА, ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО И ОБРАБАТЫВАЮЩАЯ УСТАНОВКА ДЛЯ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2012 |

|

RU2625577C2 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

Изобретение относится к поддерживающей конструкции и поддерживающему несущему элементу для разных просеивающих средств на вибрационном грохоте. Поддерживающая конструкция вибрационного грохота имеет ряд поддерживающих несущих элементов, расположенных параллельно друг другу и перпендикулярно к ряду поперечных несущих элементов, посредством чего поддерживающие несущие элементы и поперечные несущие элементы образуют сетку. Поддерживающие несущие элементы имеют пазы на каждом конце, подлежащем защелкиванию на круглых ребрах, выполненных на верхней части поперечных несущих элементов, и фиксации на них. Поддерживающие несущие элементы выполнены из полимерного материала. На поддерживающей конструкции, имеющей форму сетки, образованную посредством поддерживающих несущих элементов и поперечных несущих элементов, размещены просеивающие средства. Технический результат - повышение эффективности грохочения, а также снижение массы конструкции. 2 н. и 21 з.п. ф-лы, 16 ил.

1. Поддерживающая конструкция вибрационного грохота (1), имеющая ряд поддерживающих несущих элементов (5), расположенных параллельно друг другу и перпендикулярно к ряду поперечных несущих элементов (4), посредством чего поддерживающие несущие элементы (5) и поперечные несущие элементы (4) образуют сетку, отличающаяся тем, что поддерживающие несущие элементы (5) имеют пазы (8, 9) на каждом конце, подлежащем защелкиванию на круглых ребрах (20), выполненных на верхней части поперечных несущих элементов (4), и фиксации на них; причем поддерживающие несущие элементы (5) выполнены из полимерного материала, и при этом на поддерживающей конструкции, имеющей форму сетки, образованной посредством поддерживающих несущих элементов (5) и поперечных несущих элементов (4), размещены просеивающие средства.

2. Поддерживающая конструкция по п.1, в которой предохраняющие распорные элементы (6, 23, 25) размещаются между соседними поддерживающими несущими элементами (5) и сторонами вибрационного грохота (1) и упираются в них.

3. Поддерживающая конструкция по п.1, в которой поддерживающие несущие элементы (5) выполнены из полиуретана.

4. Поддерживающая конструкция по п.1, в которой усиливающее ребро (7) размещено внутри каждого поддерживающего несущего элемента (5).

5. Поддерживающая конструкция по п.4, в которой усиливающее ребро (7) выполнено из композиционного материала, например стекловолокна или арамида.

6. Поддерживающая конструкция по п.1, в которой поддерживающие несущие элементы (5) имеют разные высоты.

7. Поддерживающая конструкция по п.1, в которой поддерживающие несущие элементы (5) имеют прямоугольную форму поперечного сечения.

8. Поддерживающая конструкция по п.7, в которой поддерживающие несущие элементы (5) имеют поперечное сечение, образующее рельс (12), паз (14) или пруток (15) на верхней части.

9. Поддерживающая конструкция по п.1, в которой, по меньшей мере, один выступ (13) выполнен с возможностью соединения с отверстием части, размещенной на поддерживающей конструкции.

10. Поддерживающая конструкция по п.1, в которой поперечные несущие элементы (4) имеют основную часть с одной или двумя опорами (16-19а), при этом на верхней части опор (16-19а) расположены круглые ребра (20), подлежащие размещению в пазах (8, 9) поддерживающих несущих элементов (5).

11. Поддерживающая конструкция по п.10, в которой опоры (16-19а) поперечных несущих элементов (4) имеют разные высоты.

12. Поддерживающая конструкция по п.1, которая размещает напряженное средство.

13. Поддерживающая конструкция по п.1, которая размещает ряд модулярных просеивающих элементов (2), расположенных перпендикулярно к общему направлению перемещения материала на грохоте (1), при этом модулярные просеивающие элементы размещены на поперечных несущих элементах (4).

14. Поддерживающая конструкция по п.1, которая размещает как средство поперечного напряжения, так и один или более различных типов модулярных просеивающих элементов.

15. Поддерживающий несущий элемент (5) поддерживающей конструкции вибрационного грохота по любому из пп.1-14, который представляет собой вытянутый элемент, отличающийся тем, что выполнен из полимерного материала и имеет пазы (8, 9), соединяющиеся с поперечными несущими элементами (4) поддерживающей конструкции для образования замка с защелкой.

16. Поддерживающий несущий элемент (5) по п.15, который выполнен из

полиуретана.

17. Поддерживающий несущий элемент (5) по п.15, который имеет усиление, размещенное внутри поддерживающего несущего элемента (5).

18. Поддерживающий несущий элемент (5) по п.15, в котором усиление представляет собой усиливающее ребро (7), выполненное из композиционного материала, такого как стекловолокно или арамид.

19. Поддерживающий несущий элемент (5) по п.15, который имеет поперечное сечение, образующее рельс (12), паз (14) или пруток (15) на верхней части.

20. Поддерживающий несущий элемент (5) по п.15, который имеет прямоугольную форму поперечного сечения.

21. Поддерживающий несущий элемент (5) по п.19, в котором, по меньшей мере, один выступ (13) образован на каждом поддерживающем несущем элементе (5), либо на верхней части, либо внутри рельса (12) или паза (14) на верхней части.

22. Поддерживающий несущий элемент (5) по п.15, который имеет углубление (10) на противоположных сторонах нижней части поддерживающего несущего элемента (5).

23. Поддерживающий несущий элемент (5) по п.15, в котором верхняя часть (5а) выполнена из более мягкого материала, чем остальная часть поддерживающего несущего элемента (5).

| WO 2005092523 A1, 06.10.2005 | |||

| Сито грохота | 1980 |

|

SU908425A1 |

| Эластичное сито грохота | 1982 |

|

SU1022755A1 |

| Сито грохота | 1990 |

|

SU1734878A1 |

| Сито грохота | 1990 |

|

SU1789302A1 |

| СИТО ГРОХОТА | 1993 |

|

RU2119833C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2003 |

|

RU2241550C1 |

| WO 2005077551 A1, 25.08.2005 | |||

| US 5346053 A1, 13.09.1994 | |||

| Способ изготовления металлических сеток | 1961 |

|

SU141627A1 |

Авторы

Даты

2012-07-20—Публикация

2008-04-09—Подача