ми опорными элементами 1. ПНР 4 смежных ситовых карт 3 закреплены над про- дольньгмй опорными элементами с возможностью периодического контакта с ними. Упругий стержень 8 закреплен концами на ППР 4 и проходит с зазором через отверстие 9 в среднем продольном ребре

5. В процессе грохочения в натянутых ситовых элементах, кроме основных переносных колебаний грохота, создаются дополнительные ударно-динамические воздействия на просеивающую поверхность, что способствует повышению степени самоочистки сита. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сито грохота | 1990 |

|

SU1734878A1 |

| Сито грохота | 1990 |

|

SU1787577A1 |

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| Сито виброгрохота | 1988 |

|

SU1510950A1 |

| Грохот | 1980 |

|

SU899158A1 |

| Просеивающая поверхность грохота | 1988 |

|

SU1599133A1 |

| Сито грохота | 1982 |

|

SU1077658A1 |

| Сито грохота | 1982 |

|

SU1065044A1 |

| Сито грохота | 1982 |

|

SU1039587A1 |

| Способ грохочения и устройство для его осуществления | 1985 |

|

SU1276371A1 |

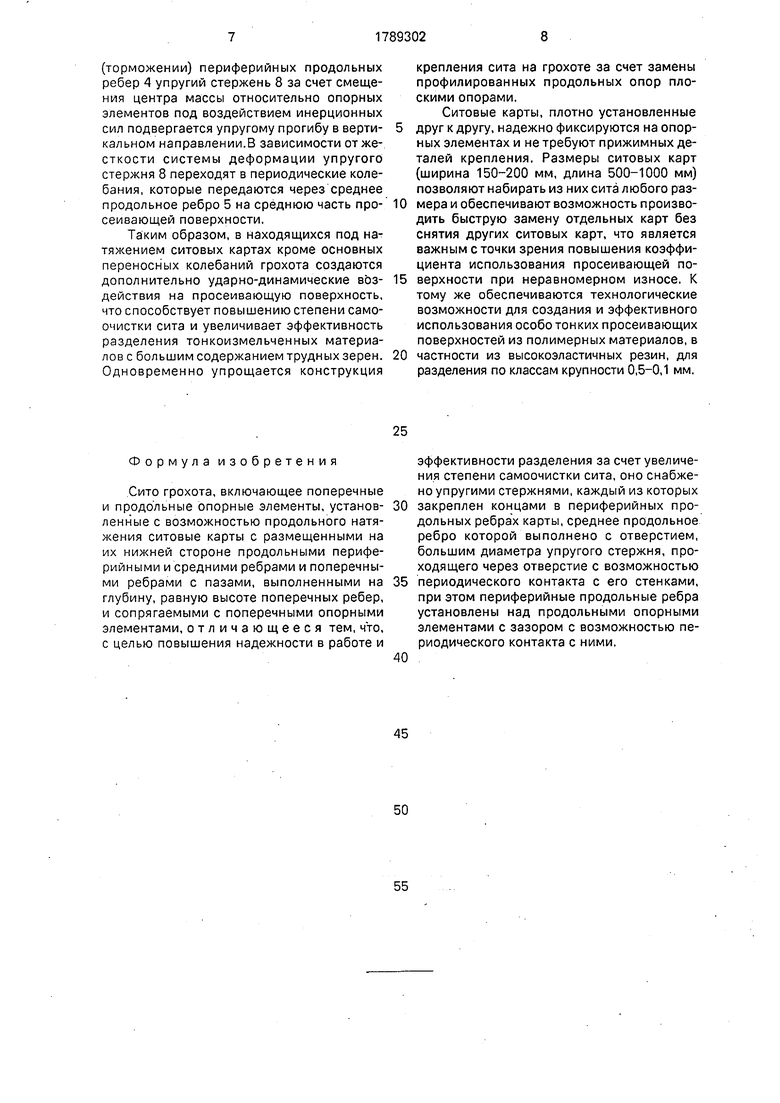

Использование: в вибрационных грохотах для разделения тонкоизмельченных материалов при обогащении полезных ископаемых. Сущность изобретения: сито состоит из поперечных опорных элементов 1, ; 7 j продольных опорных элементов и эластичных ситовых карт 3 с отверстиями, снабженных периферийными продольными ребрами (ППР) 4, средним продольным ребром 5 с отверстием 9 и упругим стержнем 8, поперечными ребрами (ПР) 6, расположенными с определенным интервалом. ПР 6 имеют на нижней стороне паз 7 глубиной на высоту ребра, в который вставляют поперечные опорные элементы 1. Для обеспечения натяжения ситовой карты 3 расстояние между соседними пазами 7 в пределах ее длины в свободном состоянии меньше, чем расстоя ние между помещаемыми в них поперечныS-S н

Изобретение относится к технике обогащения полезных ископаемых, а именно к ситу вибрационного грохота для тонкого грохочения, и может быть использовано для разделения измельченных руд черных, цветных, редких металлов, горно-химиче- c koro сырья и минералов.

Известно сито грохота, включающее за к реплённьге в опорах с относительной подвижностью в вертикальном направлении эластичные карты, снабженные по прилегающим сторонам ребрами и установленные с

зазором.

Недостаток сита - наличие зазора меж дусмёжными эластичными картами для ре алйза ций их относительной подвижности, снижающее качество разделения материалов по кругГйбсти при тонком грохочении, а также обуслЪвленная принципом работы мЭл ая продольная жесткость эластичных карт, ведущая к снижению интенсивности упругих колебаний поверхности и, как следствие, низкая эффективность грохочения.

Известно также сито грохота, включающее эластичную просеивающую поверхность с отверстиями, помещенную в нее несущую арматуру, закрепленные на грохоте с определенным интервалом, параллельно боковым опо рам, промежуточные П-образные пазовые опоры и устройства для натяжения, Для возможности прижатия просеивающей поверхности к промежуточным опорам при натяжении последние выполнены разновысокими, обеспечивающими выпуклую форму сита во избежание подхле- стывания.

Недостатки этого сита - относительная малая податливость армированной просеивающей поверхности, снижающая способность сита к самоочистке от застрявших в отверстиях частиц трудных зерен, особенно при разделении не оказывающих динамического воздействия на сйтб тонкоизмельченных материалов, а также необходимость в применении специальных механических устройств для натяжения просеивающей поверхности. К тому же выпуклая форма сита отрицательно влияет на равномерность распределения материала на сите при мокром грохочении.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является сито грохота 1, включающее поперечные опорные планки, продольные профилированные опоры и находящиеся под натяжением эластичные ситовые элементы (модули) с отверстиями,

снабженные продольными и поперечными ребрами, причем поперечные ребра имеют на нижней стороне паз глубиной на высоту ребра для фиксации на поперечной опорной планке, а расстояние между любыми соседними пазами в пределах длины ситового элемента в свободном состоянии меньше, чем расстояние между помещёнными в них опорными планками, при этом продольные утолщения смежных ситовых элементов соединены через продольную профилированную опору в замок типа ласточкин хвост. Сито набирается из любого сочетания плотно установленных друг к другу ситовых элементов. Жесткость просеивающей поверхности, в зависимости от требуемой нагрузочной способности и интенсивности упругих колебаний, регулируется как величиной натяжения, так и изменением размеров участков просеивающей поверхности,

разграниченных ребрами. В отличие от армированной просеивающей поверхности эластичные ситовые элементы обладают большей упругой податливостью, облегчающей прохождение трудных зерен через отверстия, и не требуют прижимных деталей крепления и механических устройств для натяжения. Кроме того, обеспечивается возможность получения плоской поверхности сита для более равномерного распределения материала (пульпы) при мокром грохочении.

Сито рассчитано для контрольного грохочения мелкого материала (по классу крупности до 1 мм), поэтому имеет тонкую по

отношению к высоте ребра просеивающую поверхность.

Недостаток известного сита - сложность конструкции крепления соединяемых в

замок продольных сторон ситовых элементов, заключающаяся в применении продольных опор специального профиля, Кроме того, закрепленйая по периметру тонкая просеивающая поверхность вследствие ее малой инерции ограничивает возможность самовозбуждения в ней необходимых по интенсивности относительных упругих колебаний стенок отверстий и поэтому снижает способность сита к самоочистке при грохо- чении склонных к залипанию и забивке материалов.

Цель изобретения - повышение надежности работы и эффективности разделения материалов за счет повышения степени самоочистки сита.

Указанная цель достигается тем, что в известном сите грохота, включающем поперечные и продольные опорные элементы, установленные с возможностью продольного натяжения ситовые карты с размещенны- ми на их нижней стороне продольными периферийными и средними ребрами и поперечными ребрами с пазами, выполненными на глубину, равную высоте поперечных ребер, и сопрягаемыми с поперечными опорными элементами, при этом согласно изобретению оно снабжено упругими стержнями, каждый из которых закреплен концами в периферийных продольных ребрах карты, среднее продольное ребро которой выполнено с отверстием, большим диаметра упругого стержня, проходящего через отверстие с возможностью пёрио д ичёского контакта с его стенками, при этом периферийные продольные ребра установлены над продольными опорными элементами с зазором с возможностью периодического контакта с ними.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию новизна. При изучении других известных технических решений не обнаружены признаки, сходные с признаками предлагаемого технического решения, следовательно, оно соответствует критерию существенные отличия.

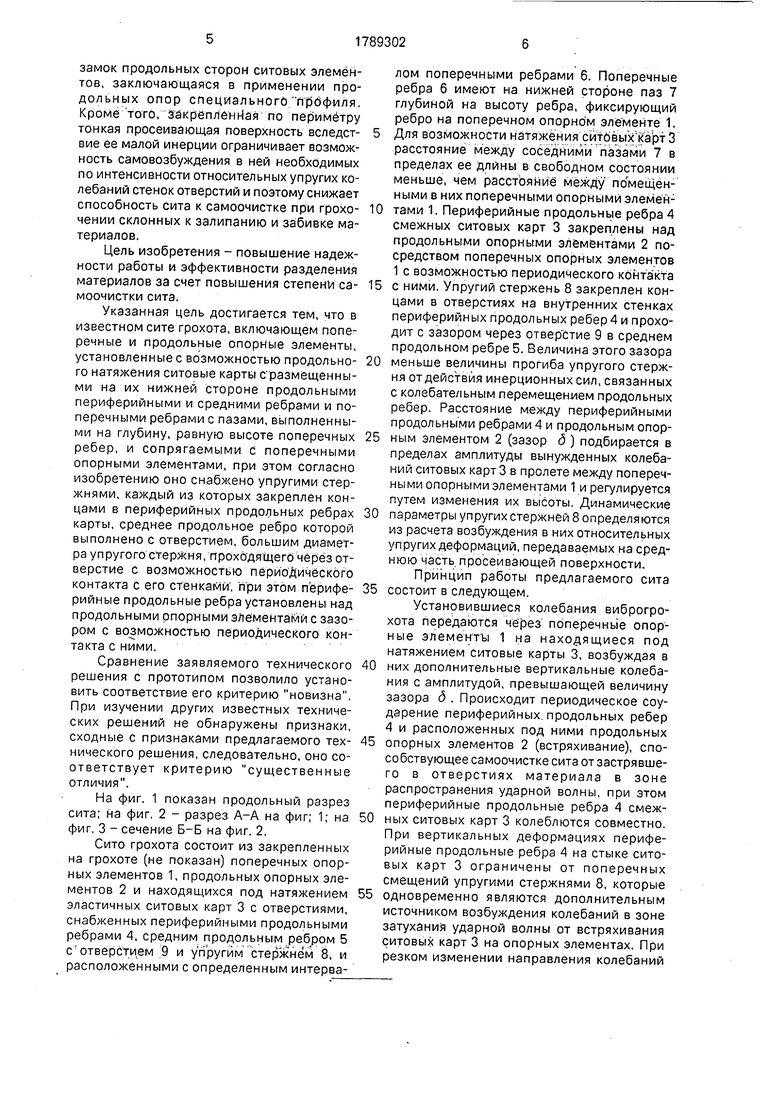

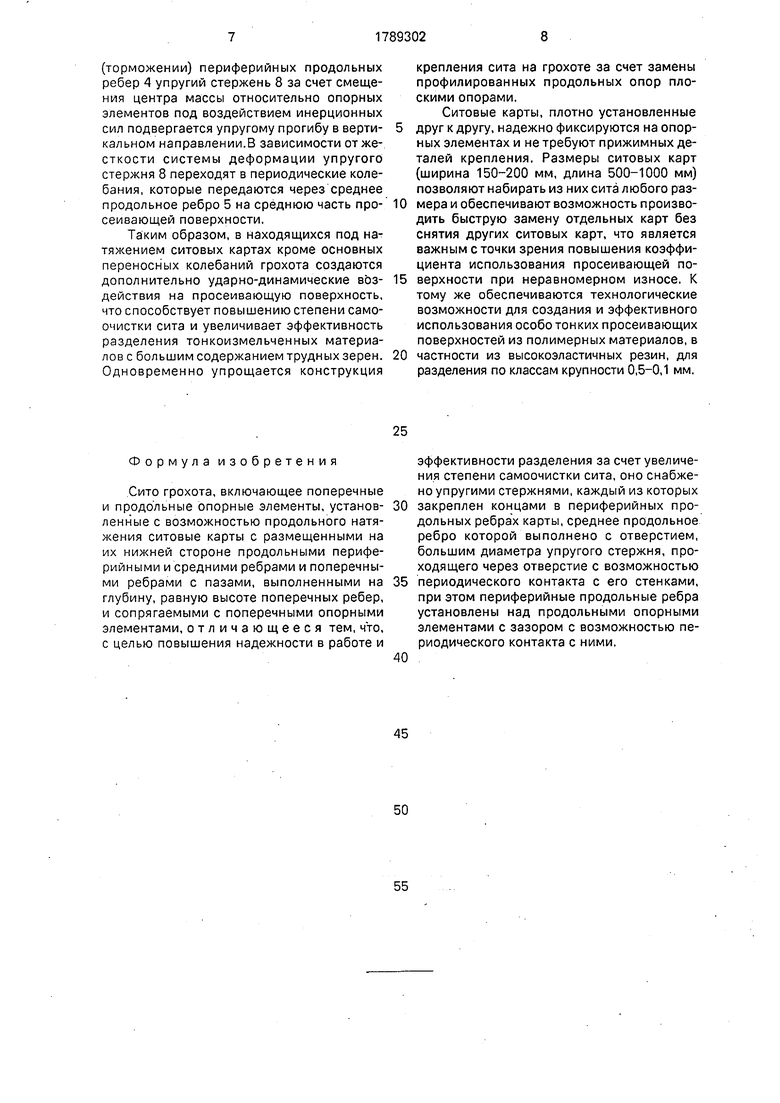

На фиг. 1 показан продольный разрез сита; на фиг, 2 - разрез А-А на фиг; 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Сито грохота состоит из закрепленных на грохоте (не показан) поперечных опорных элементов 1, продольных опорных элементов 2 и находящихся под натяжением эластичных ситовых карт 3 с отверстиями, снабженных периферийными продольными ребрами 4, средним продольным ребром 5 с отверстием 9 и упругим стержнем 8, и расположенными с определенным интервалом поперечными ребрами 6. Поперечные ребра 6 имеют на нижней стороне паз 7 глубиной на высоту ребра, фиксирующий ребро на поперечном опорном элементе 1.

Для возможности Натяжения ситбвых к арт 3 расстояние между соседними пазами 7 в пределах ее длины в свободном состоянии меньше, чем расстояние между по мещён- ными в них поперечными опорными элемёнтами 1. Периферийные продольные ребра 4 смежных ситовых карт 3 закреплены над продольными опорными элементами 2 посредством поперечных опорных элементов 1 с возможностью периодического контакта

с ними. Упругий стержень 8 закреплен концами в отверстиях на внутренних стенках периферийных продольных ребер 4 и проходит с зазором через отверстие 9 в среднем продольном ребре 5. Величина этого зазора

меньше величины прогиба упругого стержня от действия инерционных сил, связанных с колебательным перемещением продольных ребер. Расстояние между периферийными продольными ребрами 4 и продольным опорным элементом 2 (зазор д ) подбирается в пределах амплитуды вынужденных колебаний ситовых картЗ в пролете между поперечными опорными элементами 1 и регулируется путем изменения их высоты. Динамические

параметры упругих стержней 8 определяются из расчета возбуждения в них относительных упругих деформаций, передаваемых на среднюю часть, просеивающей поверхности. Принцип работы предлагаемого сита

состоит в следующем.

Установившиеся колебания виброгрохота передаются через поперечные опорные элементы 1 на находящиеся под натяжением ситовые карты 3, возбуждая в

них дополнительные вертикальные колебания с амплитудой, превышающей величину зазора д . Происходит периодическое соударение периферийных, продольных ребер 4 и расположенных под ними продольных

опорных элементов 2 (встряхивание), способствующее самоочистке сита от застрявшего в отверстиях материала в зоне распространения ударной волны, при этом периферийные продольные ребра 4 смежных ситовых карт 3 колеблются совместно. При вертикальных деформациях периферийные продольные ребра 4 на стыке ситовых карт 3 ограничены от поперечных смещений упругими стержнями 8, которые

одновременно являются дополнительным источником возбуждения колебаний в зоне затухания ударной волны от встряхивания ситовых карт 3 на опорных элементах. При резком изменении направления колебаний

(торможении) периферийных продольных ребер 4 упругий стержень 8 за счет смещения центра массы относительно опорных элементов под воздействием инерционных сил подвергается упругому прогибу в верти- кальном направлении.В зависимости от жесткости системы деформации упругого стержня 8 переходят в периодические колебания, которые передаются через среднее продольное ребро 5 на среднюю часть про- сеивающей поверхности.

Таким образом, в находящихся под натяжением ситовых картах кроме основных переносных колебаний грохота создаются дополнительно ударно-динамические воз- действия на просеивающую поверхность, что способствует повышению степени самоочистки сита и увеличивает эффективность разделения тонкоизмельченных материалов с большим содержанием трудных зерен. Одновременно упрощается конструкция

Формула изобретения

Сито грохота, включающее поперечные и продольные опорные элементы, установленные с возможностью продольного натяжения ситовые карты с размещенными на их нижней стороне продольными периферийными и средними ребрами и поперечными ребрами с пазами, выполненными на глубину, равную высоте поперечных ребер, и сопрягаемыми с поперечными опорными элементами, отличающееся тем, что, с целью повышения надежности в работе и

крепления сита на грохоте за счет замены профилированных продольных опор плоскими опорами.

Ситовые карты, плотно установленные друг к другу, надежно фиксируются на опорных элементах и не требуют прижимных деталей крепления. Размеры ситовых карт (ширина 150-200 мм, длина 500-1000 мм) позволяют набирать из них сита любого размера и обеспечивают возможность производить быструю замену отдельных карт без снятия других ситовых карт, что является важным сточки зрения повышения коэффициента использования просеивающей поверхности при неравномерном износе. К тому же обеспечиваются технологические возможности для создания и эффективного использования особо тонких просеивающих поверхностей из полимерных материалов, в частности из высокоэластичных резин, для разделения по классам крупности 0,5-0,1 мм.

эффективности разделения за счет увеличения степени самоочистки сита, оно снабжено упругими стержнями, каждый из которых закреплен концами в периферийных продольных ребрах карты, среднее продольное ребро которой выполнено с отверстием, большим диаметра упругого стержня, проходящего через отверстие с возможностью периодического контакта с его стенками, при этом периферийные продольные ребра установлены над продольными опорными элементами с зазором с возможностью периодического контакта с ними.

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ КОНЦЕВЫХ КАРБОКСИЛЬНЫХ ГРУПП В ПОЛИАМИДАХ | 0 |

|

SU233992A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-01-23—Публикация

1990-06-28—Подача