Изобретение относится к технологии получения композиционных материалов на основе графита по схеме «наполнитель-связующее», а именно к стадии смешивания тонкозернистого кокса-наполнителя (максимальный размер частиц наполнителя не более 10 мкм) и высокотемпературного пека-связующего с отработкой необходимого режима смешивания. Графитовые материалы на основе тонкодисперсного наполнителя являются перспективным материалом для многоцелевого использования в атомной, оборонной и авиационной отраслях промышленности.

Известен способ получения мелкозернистого графита (1) (Патент RU №2493098). Пековый кокс прокаливают при 1200-1300°C в течение 2-3 часов. Затем осуществляют его вибропомол до получения среднего размера частиц в пределах 5-20 микрон. Каменноугольный пек модифицируют смешением с углеродистой нанодобавкой в количестве 0,2-1,2 мас.%, нагревают при перемешивании до 280-300°C, охлаждают до температуры окружающей среды и дробят до крупности 2 мм. Кокс, пек с нанодобавкой и стеариновую кислоту дозируют и смешивают в смесильной машине при 210-270°C. Полученную массу охлаждают до температуры окружающей среды, дробят на щековой и молотковой дробилках, размалывают на вибромельнице до получения пресспорошка требуемой крупности, который затем прессуют на изостатическом прессе.

Основным недостатком данной технологии является ее сложность, многостадийность, и как следствие, удорожание конечного продукта.

Также известен способ получения мелкозернистого графита. Согласно данной технологии, смешивание кокса-наполнителя и пека-связующего проводят методом совместного вибропомола кокса и пека в вибромельнице, что является холодным методом смешивания. При этом содержание фракции (-0,09) мм составляет не менее 90% масс. и максимальный размер частиц наполнителя не превышает 0,15 мм (2).

Основным недостатком данной технологии при использовании тонкодисперсного наполнителя является снижение объемных усадок и, как следствие, плотности материала после стадии карбонизации, что обусловлено низким поверхностным взаимодействием пека и кокса, при высоком распределении частиц кокса-наполнителя в объеме пека-связующего.

В холодных методах смешивания, например упомянутый выше совместный вибропомол в технологии производства мелкозернистого графита, измельчает и хаотично распределяет как частицы кокса, так и частицы пека между собой, а поверхностное взаимодействие наполнителя и связующего происходит только на первоначальном интервале температур в стадии термообработки формованных заготовок, что снижает вклад этапа смешивания в усадки заготовок, а также может привести к образованию внутренних дефектов конечных изделий. Основной же вклад в усадки заготовок при термообработке вносит непрокаленный кокс-наполнитель. При этом использование данного наполнителя не позволяет получить крупногабаритные заготовки высокого качества, из-за активного выделения летучих веществ из кокса на стадии обжига (2).

Наиболее близким по технической сущности является способ получения мелко- и тонкозернистых графитированных материалов. Сущность изобретения: в качестве наполнителя используют прокаленный нефтяной пиролизный кокс, размолотый до размера зерна менее 40 мкм, а в качестве связующего используют высокотемпературный каменноугольный пек с температурой размягчения 135-150°C, компоненты берут в соотношении: кокс 65-72%, пек 35-28%, массу смешивают при температуре 250-280°C, а размол коксопековой композиции осуществляют до размера зерна менее 150 мкм. После размола коксопековой композиции из пресс-порошка удаляют частицы размером более 100 мкм. Заготовки прессуют при комнатной температуре, обжигают и графитируют. (3) (Патент РФ №2035395).

При использовании данного метода смешивания пек переходит в состояние расплава и, как следствие, обладает высокой текучестью, что увеличивает смачиваемость кокса-наполнителя расплавом пека-связующего. Преимущество методов смешивания в расплаве заключается в том, что жидкий пек благодаря его текучести и внешнему механическому перемешиванию покрывает частицы кокса-наполнителя еще на стадии смешивания, что вносит высокий вклад в усадки заготовок при термообработке, тем самым обеспечивая высокую плотность и прочность конечных изделий.

Недостатком данного метода при использовании тонкодисперсного наполнителя (-10 мкм) является недостаточная эффективность смешивания из-за высокого градиента температур по рабочей зоне камеры смешивания, что приводит к локальным перегревам материала и, как следствие, снижению качества изделий, ввиду образования дефектов на этапе термообработки, а также недостаточное механическое воздействие при смешивании на коксопековую массу с тонкодисперсным наполнителем с высокой площадью поверхности.

Задачей предлагаемого изобретения является повышение поверхностного взаимодействия тонкодисперсного кокса-наполнителя и пека-связующего, что в свою очередь повысит плотность и прочность полученных графитовых материалов.

Поставленная задача решается тем что, экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры, включающий предварительное смешивание тонкодисперсного пекового кокса изотропной структуры с максимальным размером частиц не более 10 мкм, и высокотемпературного пека в смесители типа «пьяная бочка» с тремя стальными шарами в качестве активаторов перемешивания в течение не менее 30 минут и экструзионное горячее смешение в двухшнековом экструдере при температуре не менее 290°C.

Предварительно измельченный тонкодисперсный кокс, с максимальным размером частиц не более 10 мкм, и дробленный высокотемпературный каменноугольный пек предварительно смешивают согласно рецептуре в смесителе типа «пьяная бочка». Смесь помещают в металлический контейнер с активаторами перемешивания - 3-мя стальными шарами - и проводят смешивание в течение не менее 30 мин. Далее предварительно смешанную смесь помещают в загрузочный бункер двухшнекового экструдера. Из загрузочного бункера шнековым транспортером смесь подается в предварительно нагретую до заданной температуры рабочую камеру экструдера, где и происходит дальнейший процесс смешения. При этом скорость подачи смеси должна быть ниже скорости вращения основных шнеков, чтобы обеспечить максимальное заполнение рабочей камеры экструдера. На выходе из экструдера масса собирается в поддон и охлаждается до комнатной температуры естественным путем.

Отличительным признаком предлагаемого способа от упомянутой выше технологии является то, что операция смешивания кокса-наполнителя и пека-связующего в данном способе более эффективна, за счет конструкции смешивающего агрегата (двойного шнека) экструдера и высокой площади поверхности теплообмена, что позволяет получить однородный материал с высоким поверхностным взаимодействием расплава пека и тонкодисперсным коксом.

Эффективное перемешивания композиции в двухшнековом экструдере достигается за счет многократного распределения потока в зоне зацепления между шнеками по всей длине рабочей камеры, при этом скорость сдвига по шнековым каналам имеет узкое распределение, что в итоге позволяет получить однородный материал. Высокая площадь поверхности теплообмена, высокий коэффициент теплопередачи, а также активное и равномерное механическое воздействие на материал усилием сдвига позволяют расплаву пека полностью провзаимодействовать с частицами кокса. Пек в формованных заготовках из такой коксопековой массы при термообработке свяжет тонкодисперсный кокс в единый карбонизированный материал с цельной структурой. Тем самым данная операция является ключевой стадией, обеспечивающей усадки заготовок при термообработке и, соответственно, плотность и прочность конечного изделия.

Изобретение иллюстрируется следующими примерами.

Пример 1. Прокаленный пековый кокс измельчают до фракции менее 10 мкм. Высокотемпературный каменноугольный пек дробят на типовой щековой дробилке до фракции менее 2,5 мм. Измельченный кокс в количестве 53% от массы коксопековой композиции помещали в металлический цилиндрический контейнер с крышкой. Далее добавляли дробленный пек в количестве 47% от массы коксопековой композиции. В качестве активаторов перемешивания в контейнер поместили 3 стальных шара диаметром 30 мм. Контейнер закрыли крышкой и проклеили шов между крышкой и контейнером изоляционной лентой во избежание уноса тонкой фракции материала. Контейнер загружали в смеситель типа «пьяная бочка» и проводили смешивание в течение не менее 30 мин. Далее предварительно смешанная коксопековая масса загружалась в загрузочный бункер 26-мм двухшнекового экструдера Labtech. Из загрузочного бункера одношнековым транспортером смесь подавалась в предварительно нагретую до 280°C рабочую камеру экструдера. Массу после экструдера собирали в поддон и охлаждали до комнатной температуры естественным путем. Из полученного пресс-порошка в холодную матрицу формовали заготовки при удельном давлении 40 МПа. Далее заготовки обжигали в коксовой засыпке до температуры 1200°C, затем графитировали.

Пример 2. Выполнен в соответствии с примером 1, но отличается тем, что удельное давление формования составляло 60 МПа.

Пример 3. Выполнен в соответствии с примером 1, но отличается тем, что температура рабочей камеры экструдера составляла 290°C.

Пример 4. Выполнен в соответствии с примером 3, но отличается тем, что удельное давление формования составляло 60 МПа.

Полученные в примерах 1-4 заготовки деформировались на стадии термообработки, что говорит о высоком содержании пека. На основании этого было решено снижать содержание пека и выбрать температуру смешивания равной 290°C для повышения текучести пека.

Пример 5. Выполнен в соответствии с примером 3, но отличается тем, что содержание пека составляло 45%.

Пример 6. Выполнен в соответствии с примером 5, но отличается тем, что удельное давление формования составляло 60 МПа.

Пример 7. Выполнен в соответствии с примером 3, но отличается тем, что содержание пека составляло 42%.

Пример 8. Выполнен в соответствии с примером 7, но отличается тем, что удельное давление формования составляло 60 МПа.

Пример 9. Выполнен в соответствии с примером 3, но отличается тем, что содержание пека составляло 40%.

Пример 10. Выполнен в соответствии с примером 9, но отличается тем, что удельное давление формования составляло 60 МПа.

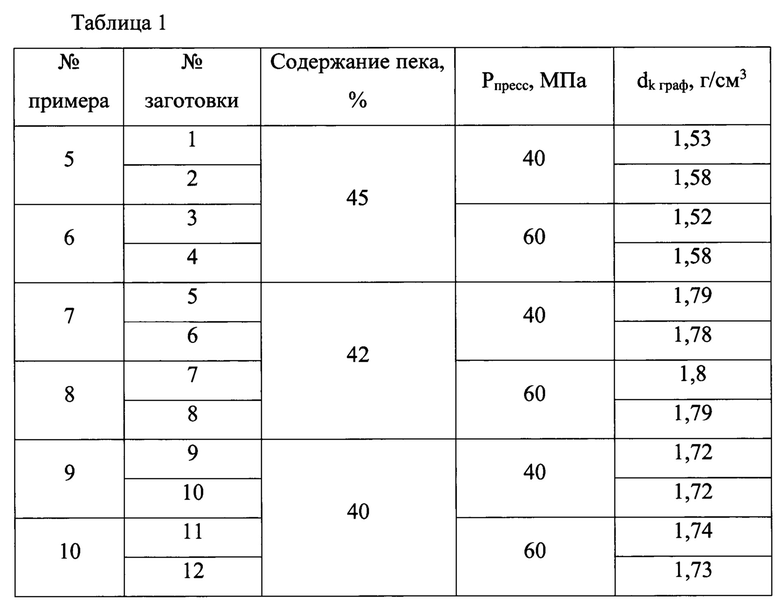

Результаты по примерам 5-10 представлены в таблице 1.

По результатам, представленным в таблице 1, наблюдается, что полученный материал в примерах 7-8 отличается высокой плотностью, что говорит об эффективности метода смешивания, описанного в изобретении.

Выводы:

1. Доказано, что описанный в предполагаемом изобретении способ позволяет получить изотропный материал за счет гомогенизации коксопековой композиции.

2. Из коксопековой композиции, приготовленной согласно предполагаемому изобретению, были изготовлены образцы искусственного графита с высокими показателями плотности - до 1,8 Мпа, которые превышают показатели материалов, полученных по технологиям аналогам.

Источники информации

1. Патент RU №2493098 оп. 20.09.2013 года. МПК С01В 31/04, В82В 3/00, B82Y 30/00.

2. В.И. Костиков, В.М. Самойлов, Н.Ю. Бейлина, Б.Г. Остронов. Новые высокопрочные углеродные материалы для традиционных технологий. Рос. хим. ж., 2004, т. XLVIII, №5, с. 64-75.

3. Патент RU №2035395 оп. 20.05.1995 года, МПК С01В 31/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАМЕННОУГОЛЬНЫЙ ПЕК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Способ получения наноструктурированного каменноугольного пека | 2017 |

|

RU2657505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

Изобретение относится к технологии получения композиционных материалов на основе графита по схеме «наполнитель-связующее», а именно к стадии смешивания тонкозернистого кокса-наполнителя и высокотемпературного пека-связующего с отработкой необходимого режима смешивания. Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры включает предварительное смешивание тонкодисперсного пекового кокса изотропной структуры с максимальным размером частиц не более 10 мкм и высокотемпературного каменноугольного пека фракции менее 2,5 мм в смесителе типа «пьяная бочка» с тремя стальными шарами в качестве активаторов перемешивания в течение 30 минут и экструзионное горячее смешение в двухшнековом экструдере при температуре 290°С. Техническим результатом заявленного изобретения является повышение поверхностного взаимодействия тонкодисперсного кокса-наполнителя и пека-связующего, что в свою очередь повысит плотность и прочность полученных графитовых материалов. 1 табл., 10 пр.

Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры, включающий предварительное смешивание тонкодисперсного пекового кокса изотропной структуры с максимальным размером частиц не более 10 мкм и высокотемпературного каменноугольного пека фракции менее 2,5 мм в смесителе типа «пьяная бочка» с тремя стальными шарами в качестве активаторов перемешивания в течение 30 минут и экструзионное горячее смешение в двухшнековом экструдере при температуре 290°С.

| Способ получения синтетического графита | 2015 |

|

RU2620052C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2005 |

|

RU2317944C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| JP 2002154874 A1, 28.05.2002 | |||

| CN 103121671 A1, 29.05.2013. | |||

Авторы

Даты

2022-05-11—Публикация

2021-03-02—Подача