Способ получения монокристаллов и устройство для его осуществления относятся к обширной группе бинарных и тройных полупроводниковых соединений на основе серы, селена и теллура, получаемых в запаянной ампуле, и предназначенных для научных исследований их свойств и применения в самых различных областях техники.

Наиболее простым и распространенным является способ синтеза расплава соединения сплавлением компонентов в откачанной и отпаянной ампуле с последующей направленной кристаллизацией по Бриджмену-Стокбаргеру.

Устройство для осуществления способа включает двухзонную печь, расположенную вертикально, в которую помещается ампула с исходными компонентами, соединенная с механизмом перемещения ампулы, расположенным вне печей (Я.А.Угай. Введение в химию полупроводников. «Высшая Школа», Москва, 1965, стр.206-207).

Наиболее близким аналогом является способ получения монокристаллов полупроводниковых соединений направленной кристаллизацией из раствора-расплава при непрерывной подпитке летучим компонентом из паровой фазы и перемещении кристалла по мере его роста.

Устройство для осуществления способа включает двухзонную печь, расположенную вертикально, в которую помещена запаянная ампула с нелетучими компонентами в тигле. Тигель скреплен штоком с полым поплавком, помещенным в дополнительный сосуд с жидкостью, под которым размещается летучий компонент (Патент №2648920 ФРГ, кл. B01J 17/22, B01J 17/18, 1976).

Основной недостаток способа состоит в отсутствии контроля испарения летучего компонента, получения насыщенного раствора-расплава и процесса образования, зародыша.

Основной недостаток устройства состоит в неконтролируемом перемещении тигля с раствором-расплавом, тем более в условиях, когда жидкость в дополнительном сосуде взаимодействует с парами летучего компонента, образуя на поверхности жидкости пленку твердой фазы, препятствующую перемещению тигля с раствором-расплавом.

Технической задачей является создание способа получения монокристаллов указанных соединений и устройства для его осуществления, включающих контроль испарения летучего компонента, получения расплава или насыщенного раствора-расплава и процесса образования зародыша.

Поставленная задача решается способом получения монокристаллов бинарных и тройных полупроводниковых соединений на основе серы, селена и теллура путем направленной кристаллизации из расплава или раствора-расплава в тигле, скрепленном штоком с поплавком и установленном в запаянной ампуле в двухзонной печи, при подпитке летучим компонентом из паровой фазы и перемещении кристалла по мере его роста. Сначала ампулу устанавливают тиглем в зоне с постоянной температурой верхней печи и видимой нижней частью муфты штока в воздушном промежутке между верхней и нижней печью, перемещение которой контролируют катетометром и компенсируют подъемом ампулы. Затем устанавливают температуру испарения летучего компонента, соответствующую давлению паров 100 кПа, а температуру расплава в тигле на 5-10°C ниже температуры плавления получаемого монокристалла. Замеряют скорость опускания тигля под действием увеличения веса за счет растворения летучего компонента в растворе-расплаве и устанавливают такую же скорость вытягивания ампулы, укрепленной на подвеске механизма перемещения. При достижении насыщения расплава или раствора-расплава в тигле летучим компонентом, о чем свидетельствует отсутствие перемещения муфты, механизм перемещения выключают, устанавливают скорость опускания ампулы в соответствии с выбранной линейной скоростью кристаллизации и ведут процесс до завершения кристаллизации всего расплава.

Отличия от прототипа состоят в том, что сначала ампулу устанавливают тиглем в зоне с постоянной температурой верхней печи и видимой нижней частью муфты штока в воздушном промежутке между верхней и нижней печью, перемещение которой контролируют катетометром и компенсируют подъемом ампулы. Затем устанавливают температуру испарения летучего компонента, соответствующую давлению паров 100 кПа, а температуру расплава в тигле на 5-10°C ниже температуры плавления получаемого монокристалла. Замеряют скорость опускания тигля под действием увеличения веса за счет растворения летучего компонента в растворе-расплаве и устанавливают такую же скорость вытягивания ампулы, укрепленной на подвеске механизма перемещения. При достижении насыщения расплава или раствора-расплава в тигле летучим компонентом, о чем свидетельствует отсутствие перемещения муфты, механизм перемещения выключают, устанавливают скорость опускания ампулы в соответствии с выбранной линейной скоростью кристаллизации и ведут процесс до завершения кристаллизации всего расплава.

Устройство для осуществления способа получения монокристаллов включает двухзонную печь, расположенную вертикально, в которую помещена запаянная ампула с нелетучими компонентами в тигле, а тигель скреплен штоком с полым поплавком, помещенным в жидкость. Двухзонная печь выполнена из двух печей с воздушным промежутком и прозрачными теплоизолирующими кольцами между ними, а верхняя печь скреплена с устройством перемещения ампулы, на дне которой находится жидкость, образованная расплавом летучего компонента.

Отличие от прототипа состоит в том, что двухзонная печь выполнена из двух печей с воздушным промежутком и прозрачными теплоизолирующими кольцами между ними, а верхняя печь скреплена с устройством перемещения ампулы, на дне которой находится жидкость, образованная расплавом летучего компонента.

Указанные отличия обеспечивают решение технической задачи. Воздушный промежуток между печами, снабженный прозрачными теплоизолирующими кольцами, позволяет визуально наблюдать и измерять перемещение штока с тиглем и поплавком, обусловленное испарением летучего компонента и снижением его уровня, с одной стороны, и увеличением веса тигля с расплавом или раствором-расплавом, с другой стороны, что обеспечивает контроль испарения.

На этапе получения расплава или насыщенного раствора-расплава тигель в ампуле размещают в зоне с постоянной температурой верхней печи, и опускание тигля в ампуле компенсируют подъемом ампулы, а завершение насыщения определяют по отсутствию перемещения тигля.

Для образования и роста зародыша ампулу опускают нижней частью тигля в зону с градиентом температуры, задавая скорость опускания ампулы при выращивании монокристалла из расплава до 2 мм/ч, а при выращивании монокристаллов из раствора-расплава устанавливают скорость опускания ампулы 100-200 мкм/ч и при дополнительном опускании тигля определяют скорость опускания тигля, обусловленную начавшимся ростом затравки и испарением летучего компонента, устанавливая суммарную скорость перемещения ампулы и тигля, равную скорости роста цилиндрической части монокристалла.

Дальнейший процесс протекает автоматически. Завершается процесс остановкой перемещения тигля в ампуле в связи с завершением роста монокристалла, а при выращивании из расплава остановкой перемещения ампулы при опускании ее на заданную величину.

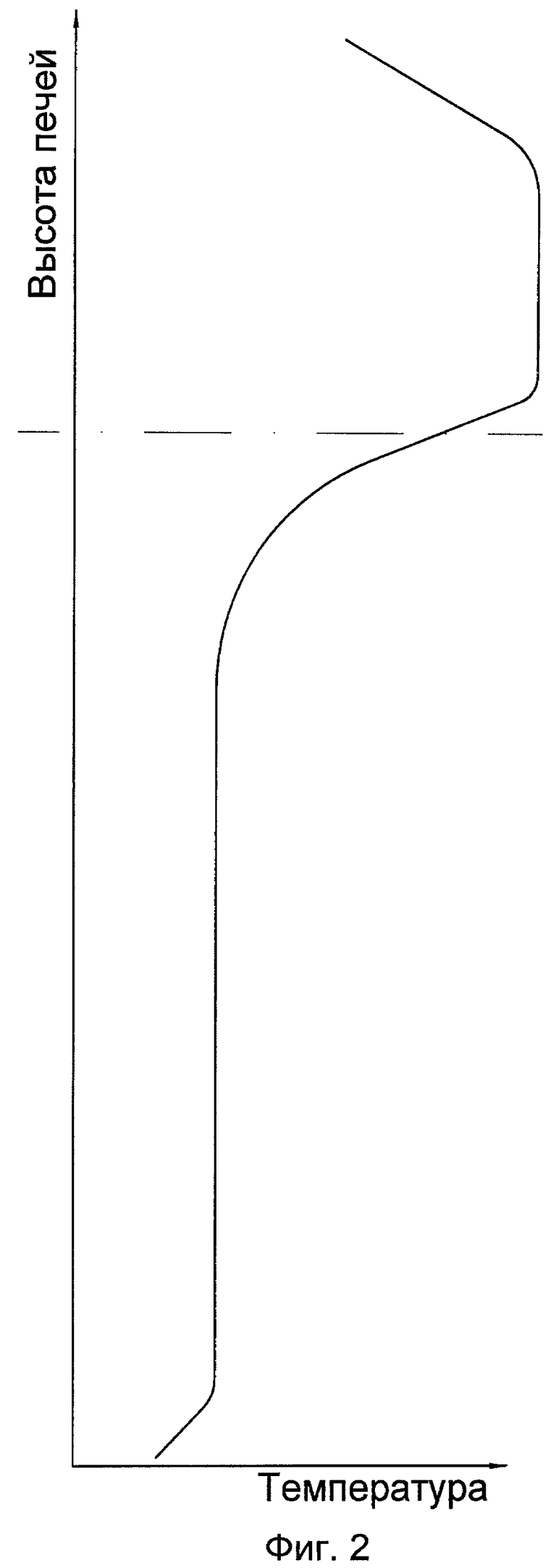

На фиг.1 показана схема устройства для получения монокристаллов соединений, содержащих серу, селен или теллур.

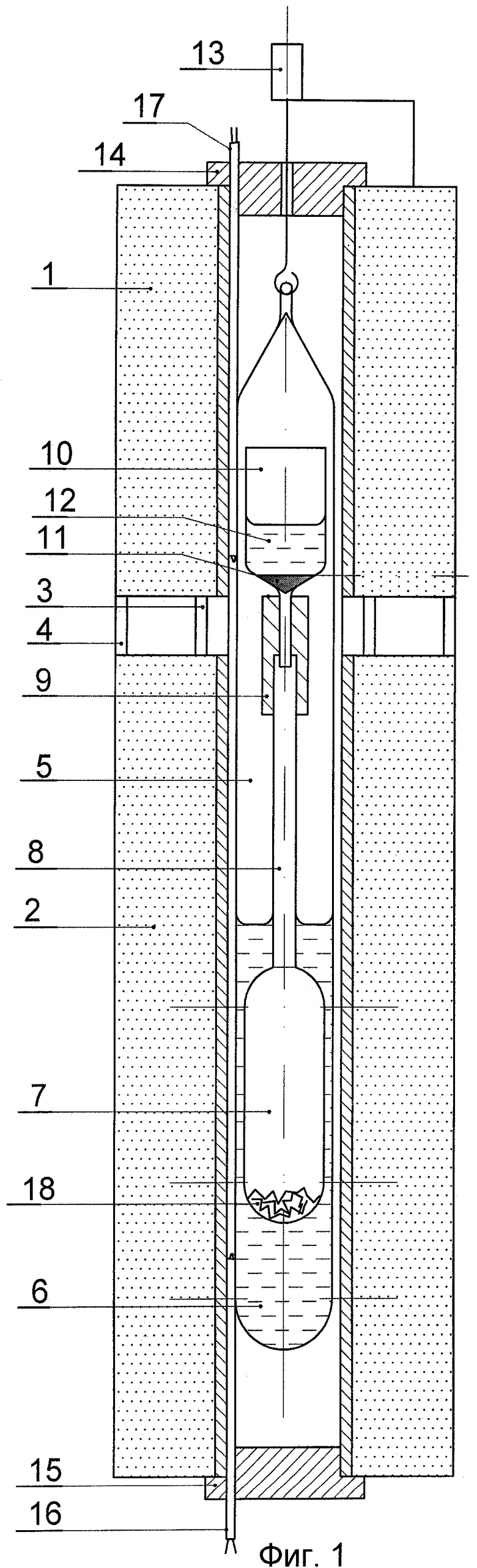

На фиг.2 показано распределение температуры в печах по высоте.

Устройство для получения монокристаллов соединений, содержащих серу, селен или теллур, показанное на фиг.1, состоит из вертикальных печей 1 и 2, разделенных промежутком с теплоизоляцией в виде двух колец 3 и 4 из оптического кварцевого стекла. В печи 1 и 2 помещена ампула 5, в нижней части которой находится расплав летучего компонента 6. В расплав летучего компонента 6 погружен полый поплавок 7 с полым штоком 8. На конце штока 8 имеется втулка 9 из графита, служащая для крепления тигля 10 и охлаждения затравки 11, выращиваемой из раствора-расплава 12. Ампула 5 укреплена на подвеске механизма перемещения 13, скрепленного с корпусом печи 1. Подвеска проходит через отверстие в верхней теплоизолирующей пробке 14. Нижняя печь закрыта теплоизолирующей пробкой 15. Термопары 16 и 17 проходят через дополнительные отверстия в пробках 14 и 15. В поплавке 6 находится дополнительный балласт 18.

Способ получения монокристаллов и устройство для его осуществления используют следующим образом. Задают массу выращиваемого монокристалла, диаметр тигля 10 и определяют его высоту с запасом в 5-10 мм. Выбирают диаметр ампулы 5 и поплавка 7. Примерный диаметр штока 8 определяют из условия равенства глубины погружения штока в расплав летучего компонента 6 по высоте тигля 10, при увеличении веса тигля на величину, равную весу летучего компонента в монокристалле с учетом уменьшения уровня расплава летучего компонента 6 в ампуле 5 за счет испарения. Объем поплавка 7 и небольшой части штока 8 должны вытеснять объем расплава летучего компонента 6 массой, равной массе поплавка 7, штока 8, втулки 9, тигля 10 с расплавом нелетучих компонентов. Желательно выбрать объем поплавка большей величины и компенсировать это увеличение балластом 18, загружаемым в поплавок 7 через полый шток 8.

В подготовленную кварцевую ампулу 5 загружают летучий компонент 6 в количестве, достаточном для погружения поплавка 7 и его перемещения на глубину больше высоты тигля 10. Затем устанавливают поплавок 7 с одетой на шток 8 втулкой 9, в которой укреплен тигель 10, заполненный нелетучими компонентами 12 в стехиометрическом отношении и в количестве, соответствующем заданной массе монокристалла. На кварцедувной горелке формируют перетяжку, соединяют ампулу 5 с вакуумным насосом и производят откачку с десорбцией газов и влаги прогревом до 200-250°C. При достижении глубокого вакуума ампулу 5 отпаивают и формируют на конце крюк для подвески. Устанавливают ампулу 5 в печи 1 и 2. Включают нагрев печи 2 и осуществляют плавление летучего компонента 6. Контролируют положение поплавка 7 в расплаве летучего компонента 6 кратковременным подъемом ампулы. Поплавок 7 и часть штока 8 должны быть погружены в расплав летучего компонента 6. Устанавливают ампулу 5 так, чтобы тигель 10 располагался в зоне с постоянной температурой верхней печи 1, а в зазоре между печами 1 и 2 была видна нижняя часть втулки 9. Перемещение втулки 9 контролируют катетометром (на фиг.1 катетометр не показан). Устанавливают температуру испарения летучего компонента, соответствующую давлению паров в 100 кПа, а температуру расплава в тигле - на 5-10°C ниже температуры плавления получаемого монокристалла. Замеряют скорость опускания тигля 10 под действием увеличения веса за счет растворения летучего компонента в растворе-расплаве 12 и устанавливают такую же скорость вытягивания ампулы 5, укрепленную на подвеске механизма перемещения 13. При достижении заданной величины вытягивания ампулы 5 механизм перемещения 13 выключают и контролируют получение насыщенного расплава 12 по отсутствию перемещения тигля 10. Устанавливают скорость опускания ампулы 5 механизма перемещения 13 в соответствии с выбранной линейной скоростью кристаллизации и ведут процесс до завершения кристаллизации всего расплава, что определяют по величине опускания ампулы 5 механизма перемещения 13. Завершают процесс выключением печей 1 и 2, охлаждением, извлечением ампулы 5 и тигля 10 из ампулы 5 и полученного монокристалла 11 из тигля 10.

Если температура плавления кристалла выше температуры размягчения кварца (>1200°C), или при равновесном давлении пара более 100 кПа, или если соединение образуется по перитектической реакции, то получение монокристаллов возможно только из раствора-расплава.

Получение насыщенного раствора-расплава аналогично получению расплава, описанного ранее. Для получения затравки и ее разращивания осуществляют опускание ампулы 5 механизмом перемещения 13, устанавливая скорость опускания 100-200 мкм/ч. Вычитая из перемещения тигля 10 с ампулой 5, которое измеряется катетометром, перемещение ампулы 5, которое измеряется механизмом перемещения 13, определяют количество испарившегося летучего компонента 6, пошедшего на затравку и ее разращивание. Процесс ведут до выхода фронта кристаллизации на цилиндрическую часть тигля 10. Вышеописанным образом измеряют количество испарившегося летучего компонента 6, приходящегося на перемещение тигля 10 относительно ампулы 5 и вычисляют изменение высоты растущего монокристалла. Перемещения, отнесенные к одному интервалу времени, являются скоростями, и скорость роста монокристалла должна равняться суммарной скорости опускания ампулы 5 и тигля 10 относительно ампулы 5. Если скорость кристаллизации больше, то скорость опускания ампулы 5 соответственно увеличивают, а если скорость кристаллизации меньше, то скорость опускания ампулы 5 соответственно уменьшают. Завершают процесс аналогично процессу, описанному ранее.

Пример получения монокристалла BaGa4S7 из расплава.

Задаемся массой монокристалла и определяем массы исходных компонентов. Масса монокристалла 30 г. Навески компонентов: BaS - 7,933 г. Ga - 13,059 г. S - 9.009 г. Объем монокристалла 7,7 см3. Плотность ρ=3,905 г/см3.

Параметры устройства следующие. Внутренний диаметр тигля 10, фиг.1, - 1,5 см, а высота 5 см. Наружный диаметр тигля 10 - 1,7 см, масса 7,26 г. Диаметр штока 8 - 1,25 см, длина 6 см, масса 7,2 г. Муфта 9 массой 5,5 г. Поплавок 7: масса 17 г, длина 12,5 см, объем 28,4 см3. Внутренний диаметр ампулы 5 - 2,0 см, длина более 35 см.

В ампулу загружают 50 г серы, получают расплав и погружают поплавок 7 с втулкой 9, тиглем 10 с грузом, эквивалентным суммарному весу навесок BaS и Ga - 20,964 г. Проверяют погружение поплавка 7 и нижней части штока 8 до уровня, при котором от дна поплавка до дна ампулы остается расстояние не менее расчетной длины монокристалла - 4,35 см.

После охлаждения ампулы 5 и освобождения тигля 10 от груза загружают BaS и Ga, формуют перетяжку и откачной отросток. Ампулу 5 откачивают и отпаивают, формируя крюк для подвески ампулы. Механизм перемещения 13 ампулы 5 устанавливают в нижнее положение и располагают ампулу 5 с тиглем 10 в зоне с постоянной температурой печи 1. Включают печь 1 и устанавливают температуру 1080°C. Осуществляют гомогенизирующий отжиг в течение 10-15 часов, после чего включают печь 2 и нагревают нижнюю часть ампулы 5 до температуры 430°C, что соответствует давлению паров серы 100 кПа. Катетометром фиксируют перемещение втулки 9 и компенсируют это перемещение подъемом ампулы 5. Зная скорость подъема ампулы 5, устанавливают равную скорость механизма вытягивания 13. По мере приближения вытягивания к расчетной длине получаемого монокристалла 1.1 усиливают наблюдение за перемещением втулки 9, и с началом ее перемещения вверх механизм вытягивания реверсируют, опускают ампулу 5 со скоростью, от равной скорости вытягивания до 2 мм/ч. Процесс ведут до опускания ампулы 5 на расчетную длину монокристалла 11 - 4,35 см. Общее время процесса 45-50 часов. После завершения выращивания печи 1 и 2 выключают. После охлаждения ампулу 5 извлекают, вскрывают и достают тигель 10 с монокристаллом 11.

Пример получения монокристаллов BaIn2Se4 кристаллизацией из раствора в расплаве компонентов.

Параметры устройства аналогичны приведенным выше за исключением длины поплавка 7, которая равна 6 см. В ампулу загружают Se - 64 г, плавят и погружают поплавок 7 с втулкой 9, тиглем 10 с грузом, эквивалентным суммарному весу навески BaIn2 - 16,13 г при массе монокристалла 30 г.

Проверяют погружение поплавка 7 и нижней части штока 8 до уровня, при котором от дна поплавка до дна ампулы остается расстояние полуторной длины монокристалла - 3,65 см. Объем монокристалла 6.47 см3. Плотность ρ=4.64 г/см3.

Выбираем температуру процесса выше температуры плавления соединения BaIn2 - 965°C. После охлаждения ампулы 5 и освобождения тигля 10 от груза загружают BaIn2, формуют перетяжку и откачной отросток. Ампулу 5 откачивают и отпаивают, формируя крюк для подвески ампулы. Механизм перемещения 13 ампулы 5 устанавливают в нижнее положение и располагают ампулу 5 тиглем 10 в зоне с постоянной температурой печи 1. Включают печь 1 и устанавливают температуру 970°C, после чего включают печь 2 и нагревают нижнюю часть ампулы 5 до температуры 277°C, что соответствует давлению паров селена 10 Па. Катетометром фиксируют перемещение втулки 9 и при отсутствии дальнейшего перемещения компенсируют это перемещение подъемом ампулы 5. По перемещению определяют увеличение веса и состав раствора-расплава. Если весовая доля Se в растворе-расплаве 5%, т.е. менее 40%, то увеличивают давление паров Se в 40/5=8 раз, т.е. 80 Па, устанавливая температуру испарения Se - 313°C.

Катетометром фиксируют перемещение муфты 9 и компенсируют это перемещение подъемом ампулы 5. Зная скорость опускания втулки 9, устанавливают равную скорость подъема ампулы 5 механизмом вытягивания 13. По мере приближения к насыщению получаемого раствора-расплава 12 усиливают наблюдение за перемещением втулки 9, и с началом ее перемещения вверх механизм вытягивания 13 реверсируют, опускают ампулу 5 со скоростью, равной скорости вытягивания. Процесс ведут до опускания ампулы 5 на высоту конической затравочной части тигля - 0,5 см. Замеряют высоту подъема ампулы 5, равную 3,28 см, определяют концентрацию в растворе-расплаве Se, равную 35%, или 10,5 г по массе. На разращивание затравки потребуется 0,63 г селена, при массе затравки 1,37 г. Перемещение тигля 10 составит 0,2 см, что потребует дополнительного опускания ампулы на 0,5-0,2=0,3 см. Перемещение тигля 10 определяют по разности перемещения ампулы 5 и втулки 9, замеряемых механизмом перемещения 13 и катетометром за равные интервалы времени. Скорость опускания ампулы 5 должна быть больше скорости опускания тигля 10 относительно ампулы 5 в 0,3/0,2=1,5 раза.

С выходом фронта кристаллизации на цилиндрическую часть тигля 10 снова измеряют скорость перемещения тигля 10 относительно ампулы 5 и определяют перемещение тигля под действием увеличения его веса LT=1.05 см и устанавливают скорость опускания ампулы 5 в (Lk-Lт)/Lт=(3,15-1,05)/1,05=2 раза больше скорости опускания тигля, где Lk - длина цилиндрической части монокристалла.

Общее время процесса 145-150 часов. После завершения выращивания печи 1 и 2 выключают. После охлаждения ампулу 5 извлекают, вскрывают и достают тигель 10 с монокристаллом 11.

Пример получения монокристалла ВаТе из раствора в расплаве Ba.

Параметры устройства аналогичны приведенным выше, включая длину поплавка 7, которая равна 6 см. В ампулу загружают Te - 66 г, плавят и погружают поплавок 7 с муфтой 9, тиглем 10 с грузом, эквивалентным весу навески Ba - 15,55 г, при массе монокристалла 30 г.

Проверяют погружение поплавка 7 и нижней части штока 8 до уровня, при котором от дна поплавка до дна ампулы остается расстояние полуторной длины монокристалла - 3,4 см. Объем монокристалла 6.25 см3. Плотность ρ=4.8 г/см3.

Выбираем температуру процесса 1000°C ниже температуры плавления соединения ВаТе - 1510°C. После охлаждения ампулы 5 и освобождения тигля 10 от груза загружают Ba, формуют перетяжку и откачной отросток. Ампулу 5 откачивают и отпаивают, формируя крюк для подвески ампулы. Механизм перемещения 13 ампулы 5 устанавливают в нижнее положение и располагают ампулу 5 тиглем 10 в зоне с постоянной температурой печи 1. Включают печь 1 и устанавливают температуру 1000°C, после чего включают печь 2 и нагревают нижнюю часть ампулы 5 до температуры 769°C, что соответствует давлению паров теллура 10 кПа. Перемещения тигля 10 компенсируют подъемом ампулы 5. После прекращения перемещения тигля 10, связанного с наблюдаемой втулкой 9, по подъему ампулы 5, подъем ампулы 5 прекращают и определяют увеличение веса и состав раствора-расплава: Ba - 15,55 г, Te - 1,3 г. Перемещение тигля 10 составит 0,256 см, что потребует дополнительного опускания ампулы на 0,5-0,256=0,244 см. Перемещение тигля 10 определяют по разности перемещения ампулы 5 и втулки 9, замеряемых механизмом перемещения 13 и катетометром за равные интервалы времени. Скорость опускания ампулы 5 должна быть больше скорости опускания тигля 10 относительно ампулы 5 в 0,256/0,244=1,049 скорости опускания тигля 10.

С выходом фронта кристаллизации на цилиндрическую часть тигля 10 снова измеряют скорость перемещения тигля 10 относительно ампулы 5 и определяют перемещение тигля под действием увеличения его веса LT=2.39 см и устанавливают скорость опускания ампулы 5 в (Lk-Lт)/Lт=(3,37-2,39)/2,39=0,41 скорости опускания тигля, где Lk=3,34 см - длина цилиндрической части монокристалла.

Общее время процесса 195-200 часов. После завершения выращивания печи 1 и 2 выключают. После охлаждения ампулу 5 извлекают, вскрывают и достают тигель 10 с монокристаллом 11.

Технико-экономические преимущества использования предложенного способа получения монокристаллов и устройства для его осуществления состоят в непрерывном контроле на всех этапах процесса, что сокращает время выращивания монокристаллов, снижает брак. Возможность выращивания монокристаллов из раствора-расплава позволяет получать новые монокристаллы, плавящиеся инконгруэнтно, имеющие высокие температуры плавления, выбирать температуры для получения гомогенных монокристаллов, проводить ряд исследований.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СОЕДИНЕНИЯ CuAlSe | 1985 |

|

SU1322716A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ | 2005 |

|

RU2283904C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ С ЗАДАННЫМ РАСПРЕДЕЛЕНИЕМ ПРИМЕСЕЙ ПО ЕГО ДЛИНЕ | 2009 |

|

RU2402646C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ | 2006 |

|

RU2328559C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СОЕДИНЕНИЯ LIINS | 2001 |

|

RU2189405C1 |

| СПОСОБ ВЫТЯГИВАНИЯ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006537C1 |

| Способ получения твердых растворов С @ А @ J @ S @ | 1990 |

|

SU1730216A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННЫХ МОНОКРИСТАЛЛОВ НА ОСНОВЕ БРОМИДА ЛАНТАНА | 2014 |

|

RU2555901C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА | 2009 |

|

RU2418108C1 |

Изобретение может быть использовано при получении полупроводниковых соединений. Монокристаллы бинарных и тройных соединений на основе серы, селена и теллура получают путем направленной кристаллизации из расплава или раствора-расплава в устройстве, включающем двухзонную печь, расположенную вертикально, состоящую из верхней 1 и нижней 2 печей. Расплав или раствор-расплав 12 помещен в тигель 10, скрепленный штоком 8 с поплавком 7 и установленный в запаянной ампуле 5, в нижней части которой находится расплав летучего компонента 6. Верхняя 1 и нижняя 2 печи разделены воздушным промежутком с прозрачными теплоизолирующими кольцами 3 и 4. Верхняя 1 печь скреплена с механизмом 13 для перемещения ампулы 5. Сначала ампулу 5 устанавливают тиглем 10 в зоне с постоянной температурой верхней 1 печи и видимой нижней частью муфты штока 8 в воздушном промежутке. Затем устанавливают температуру испарения летучего компонента 6, соответствующую давлению паров 100 кПа, а температуру расплава в тигле 10 - на 5-10°C ниже температуры плавления получаемого монокристалла. Замеряют скорость опускания тигля 10 под действием увеличения веса за счет растворения летучего компонента 6 в растворе-расплаве 12 и устанавливают такую же скорость вытягивания ампулы 5. О достижении насыщения летучим компонентом свидетельствует отсутствие перемещения муфты. Затем механизм 13 выключают, устанавливают скорость опускания ампулы 5 в соответствии с выбранной линейной скоростью кристаллизации и ведут процесс до завершения кристаллизации всего расплава. За счет обеспечения контроля всех этапов процесса сокращается время выращивания монокристаллов и снижается брак. 2 н.п. ф-лы, 2 ил.

1. Способ получения монокристаллов бинарных и тройных полупроводниковых соединений на основе серы, селена и теллура путем направленной кристаллизации из расплава или раствора-расплава в тигле, скрепленном штоком с поплавком и установленном в запаянной ампуле в двухзонной печи, при подпитке летучим компонентом из паровой фазы и перемещении кристалла по мере его роста, отличающийся тем, что сначала ампулу устанавливают тиглем в зоне с постоянной температурой верхней печи и видимой нижней частью муфты штока в воздушном промежутке между верхней и нижней печью, перемещение которой контролируют катетометром и компенсируют подъемом ампулы, затем устанавливают температуру испарения летучего компонента, соответствующую давлению паров 100 кПа, а температуру расплава в тигле - на 5-10°C ниже температуры плавления получаемого монокристалла, замеряют скорость опускания тигля под действием увеличения веса за счет растворения летучего компонента в растворе-расплаве и устанавливают такую же скорость вытягивания ампулы, укрепленной на подвеске механизма перемещения, а при достижении насыщения расплава или раствора-расплава в тигле летучим компонентом, о чем свидетельствует отсутствие перемещения муфты, механизм перемещения выключают, устанавливают скорость опускания ампулы в соответствии с выбранной линейной скоростью кристаллизации и ведут процесс до завершения кристаллизации всего расплава.

2. Устройство для осуществления способа получения монокристаллов по п.1, включающее двухзонную печь, расположенную вертикально, в которую помещена запаянная ампула с нелетучими компонентами в тигле, скрепленном штоком с полым поплавком, помещенным в жидкость, отличающееся тем, что двухзонная печь состоит из верхней и нижней печей, разделенных воздушным промежутком с прозрачными теплоизолирующими кольцами для измерений перемещения тигля, верхняя печь скреплена с устройством перемещений ампулы, на дне которой находится жидкость, образованная расплавом летучего компонента.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК НА ОСНОВЕ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2016 |

|

RU2648920C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ | 2006 |

|

RU2328559C1 |

| Устройство для коррекции осевых дисбалансов динамически настраиваемых гидроскопов в вакууме | 1982 |

|

SU1073587A1 |

| US 3966416 A, 29.06.1976. | |||

Даты

2012-07-20—Публикация

2009-12-14—Подача