Область техники, к которой относится изобретение

Изобретение относится к плазменным горелкам, в частности к плазменным горелкам с дугой прямого действия.

Уровень техники

Плазменные горелки используют для обработки материалов (твердых, жидких или газообразных) при сверхвысокой температуре в атмосфере с управляемой реактивностью. Плазменные горелки находят применение, в частности, для сварки, разметки, термического напыления и для обработки отходов.

Плазма является газом в ионизированном состоянии, классически рассматриваемом как четвертое агрегатное состояние вещества. Для достижения ионизации газа при атмосферном давлении используют плазменные горелки. Они обеспечивают получение необходимой для ионизации газа энергии при помощи электромагнитной волны (радиочастотной или микроволны) или электрической дуги. В данном случае рассматриваются только электродуговые горелки, которые являются единственными средствами, позволяющими достичь высокой рабочей мощности.

Электродуговые горелки подразделяются на две категории: горелки с дугой косвенного действия и горелки с дугой прямого действия. В случае горелок с дугой косвенного действия два электрода, обеспечивающие создание дуги, расположены внутри горелки, и дуга, таким образом, находится в закрытом пространстве внутри этой горелки. Плазменный факел, создаваемый при прохождении газа в дуге, выбрасывается наружу горелки. Горелка с дугой прямого действия содержит только один электрод, и дуга образуется между горелкой и материалом, который выполняет роль противоэлектрода. Примеры горелок с дугой косвенного действия и с дугой прямого действия описаны в документе ЕР-А-706308.

Можно использовать сдвоенные горелки с дугой прямого действия, чтобы поддерживать между ними дугу, при этом одна горелка является катодом, а другая - анодом. Это устройство известно под названием двухполюсных сдвоенных горелок или «twin torches».

Пример выполнения сдвоенных горелок описан в документе ЕР-А-1281296. Независимо от типа применяемых электродуговых горелок главной проблемой остается срок службы электродов.

В течение многих лет разрабатывались средства для увеличения срока службы электродов плазменных горелок путем выбора материала электродов. Эти электроды делятся на две категории: так называемые «горячие» электроды, выполненные из огнеупорного материала с высокой точкой кипения или сублимации, например из вольфрама или циркония, и так называемые «холодные» электроды, выполненные из материала с низкой точкой кипения и с высокой теплопроводностью, например из меди. Независимо от используемого материала, электрод подвергается эрозионному износу.

Были разработаны разные технологические решения, направленные на замедление износа электродов: легирование вольфрама торием, механическая обработка конца электрода и т.д. Необходимость охлаждения самого электрода за счет внутренней циркуляции воды проявилась очень быстро и привела к усложнению конструкции горелок, причем наличие двух и даже трех отдельных контуров охлаждения оказалось практически неприменимым для систем ограниченного размера, таких как термические плазменные горелки. Кроме того, усложнились операции технического обслуживания и замены электродов, так как сначала необходимо произвести отсоединение труб контуров охлаждения.

Кроме того, в области, далекой от плазменных горелок, а именно в области электролиза алюминия или черной металлургии, известно использование расходных электродов, выполненных в виде простого массивного цилиндра из графита. Однако единственно возможным применением этих электродов является скорее использование в восстановительной газовой среде, так как в окислительной среде сгорание графита приводит к его быстрому разрушению.

Задачей настоящего изобретения является создание такой плазменной горелки с дугой прямого действия, содержащей охлаждаемые электроды, которая позволяет исключить недостатки известных технических решений, касающихся, в частности, размеров горелки, сложности монтажа и технического обслуживания.

Раскрытие изобретения

Указанные задачи решаются тем, что плазменная горелка с дугой прямого действия содержит оболочку, охлаждаемую текучей средой, и электрод, заходящий в указанную оболочку, при этом указанный электрод выполнен из расходуемого материала, а горелка содержит средства восполнения электрода этим материалом таким образом, чтобы компенсировать его эрозию.

Таким образом, отпадает необходимость в наличии дополнительного контура охлаждения электрода.

Согласно одному из вариантов выполнения средства восполнения электрода материалом содержат средства автоматического перемещения электрода в направлении дальнего конца горелки. В частности, могут использоваться ролики, перемещающие электрод в направлении дальнего конца горелки за счет трения.

Предпочтительно горелка содержит средства обволакивания указанного электрода нейтральным и плазмообразующим газом внутри указанной оболочки.

Таким образом, эрозия электрода существенно замедляется, и увеличивается его срок службы. Средства обволакивания обеспечивают обдув электрода указанным газом и распространение этого газа до дальнего конца электрода, что оптимизирует защиту.

Оболочка может содержать каналы подачи вспомогательного газа к ее дальнему концу, при этом горелка содержит средства нагнетания, соединенные с указанными каналами подачи для нагнетания вспомогательного газа на выходе электрода. Эта компактная конструкция позволяет получить плазму необходимого состава на выходе электрода.

Предпочтительно плазменная горелка содержит неподвижный корпус горелки, в котором установлены все соединительные элементы, предназначенные для подачи газов, охлаждающей текучей среды и электрического питания. Оболочка содержит жестко соединенную с головкой горелки трубчатую часть, при этом головка горелки опирается на указанный корпус горелки и взаимодействует с ним таким образом, чтобы обеспечивать непрерывность контуров газа, охлаждающей текучей среды и электрического питания между указанными соединительными элементами и указанной оболочкой.

Таким образом, при замене электрода отпадает необходимость в демонтаже соединительных элементов для газа, охлаждающей текучей среды и электрического питания.

Обычно трубчатая часть оболочки содержит два концентричных кожуха, ограничивающие полость, соединенную с контуром охлаждения.

Кроме того, можно предусмотреть устройство направления и крепления для позиционирования головки горелки на указанном корпусе в заранее определенном положении и ее закрепления на указанном корпусе в этом положении. Монтаж и демонтаж за счет этого облегчаются и, в частности, можно избежать проблем потери герметичности, которые возникают в результате смещения между корпусом и головкой горелки.

Питание электрода электричеством обеспечивается посредством по меньшей мере одной металлической щетки, установленной на головке горелки и прижимаемой к поверхности электрода пружиной.

Краткое описание чертежей

Другие особенности и преимущества настоящего изобретения будут более понятны из нижеследующего описания предпочтительного варианта выполнения изобретения со ссылками на прилагаемые чертежи.

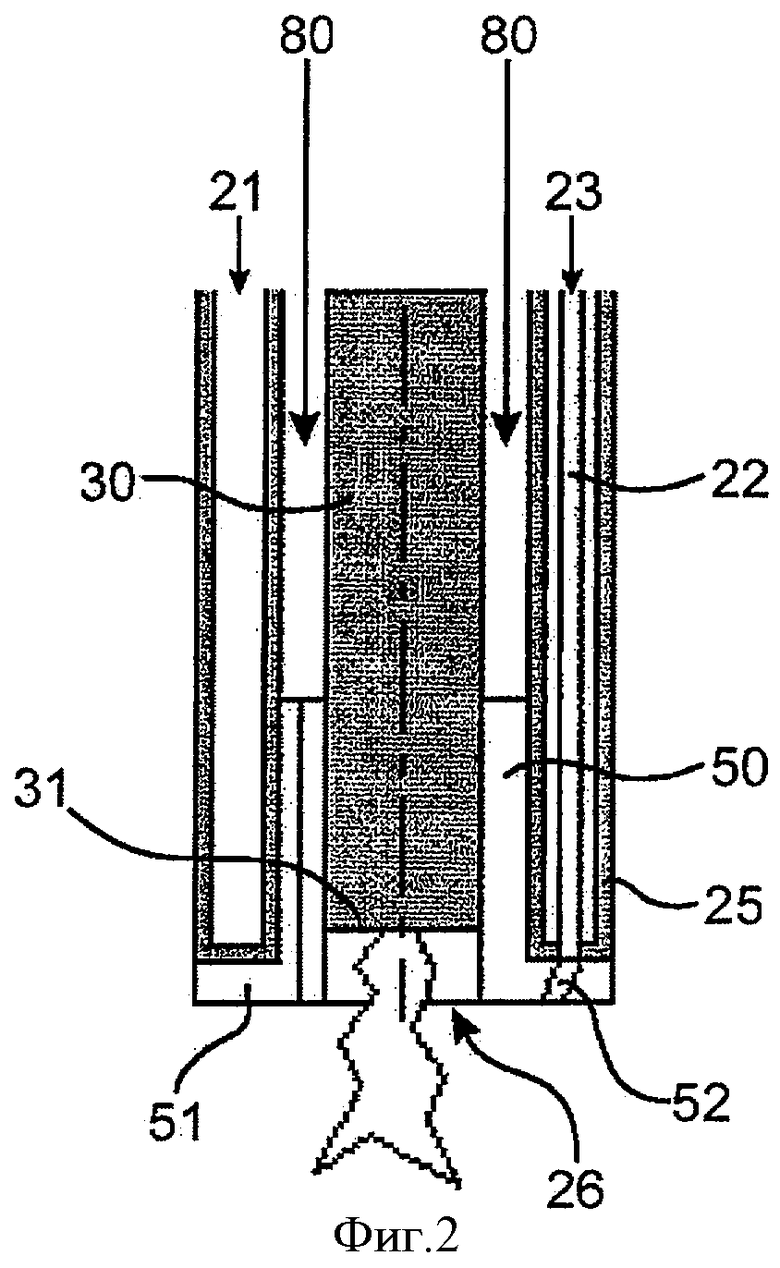

На фиг.1 схематично показана горелка с дугой прямого действия в соответствии с настоящим изобретением;

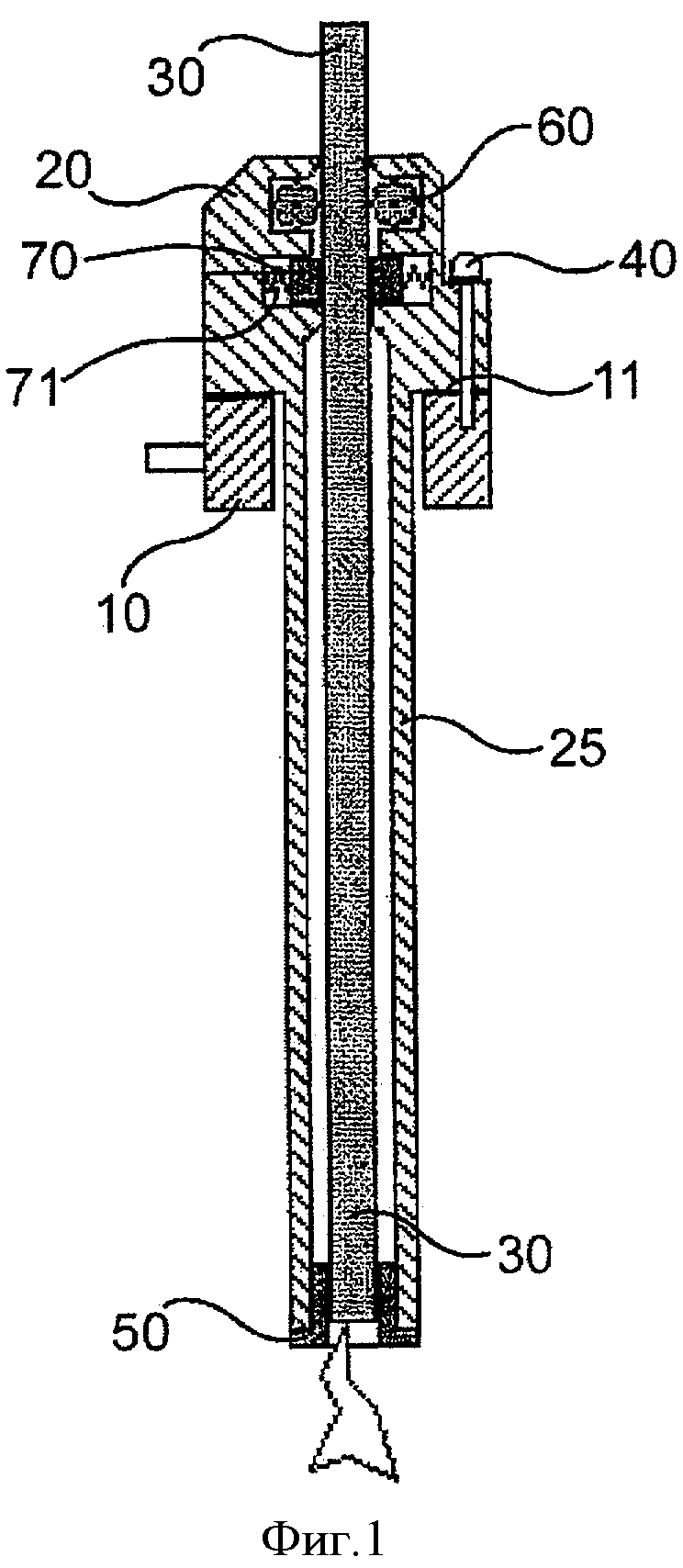

на фиг.2 - деталь горелки с дугой прямого действия в соответствии с настоящим изобретением.

Осуществление изобретения

Для решения первой поставленной задачи используют расходуемый электрод, постоянно подпитываемый материалом. Для решения второй поставленной задачи защищают этот электрод посредством обволакивания его нейтральным газом внутри оболочки.

Предпочтительно изобретение используют для выполнения сдвоенных плазменных горелок, одна из которых выполняет функцию анода, а другая - катода. Вместе с тем, поскольку эти две горелки имеют идентичную конструкцию, описана будет только одна горелка.

Плазменная горелка с дугой прямого действия в соответствии с настоящим изобретением, показанная на фиг.1, содержит держатель, называемый корпусом 10 горелки, оболочку 25, предпочтительно выполненную из металла и содержащую трубчатую часть, жестко соединенную в своей верхней части с головкой 20 горелки, расходуемый, например, графитовый электрод 30, устройство 40 направления и крепления, диффузор 50, устройство 60 перемещения электрода и средства электрического соединения с электродом в виде щеток 70.

Корпус 10 образует неподвижную часть горелки, которая является несъемной и содержит все средства соединения с контурами текучей среды, газов и электропитания. Соединительные элементы предназначены для подачи и удаления воды, охлаждающей головку и оболочку, для подачи плазмообразующего газа и для обеспечения электрического питания. Корпус горелки в своей верхней части содержит площадку 11, в которую выходят контуры газа, охлаждающей текучей среды и электрические соединения.

Головка 20 горелки установлена на площадке 11 корпуса горелки при помощи устройства 40 направления и крепления. Это устройство обеспечивает направление и крепление головки горелки на корпусе в заданном положении. Направление обеспечивается направляющим штифтом или устройством центровки на корпусе или комбинацией этих средств. Крепление обеспечивается, например, при помощи механизма быстрого крепления. Целостность контуров текучей среды и газа между корпусом 10 и головкой 20 горелки обеспечивается соответствующими герметичными системами, например, при помощи прокладок, в частности тороидальных прокладок, или при помощи специальных соединений на площадке 11.

Цилиндрический графитовый электрод 30 проходит через всю головку горелки и заходит в оболочку. Его электрическое питание обеспечивается за. счет контакта с металлической щеткой 70, прижимаемой к электроду пружиной 71. Предусмотрены средства восполнения электрода расходным материалом, например средства автоматического перемещения, установленные в головке горелки. Эти средства перемещения выполнены, например, в виде механизированных роликов 60 с регулируемой скоростью, опирающихся на электрод в диаметрально противоположных местах и заставляющих электрод перемещаться за счет трения в направлении дальнего конца горелки.

Таким образом, когда головку горелки необходимо снять, манипулируют только системой 40 крепления, что позволяет отсоединить головку 20 горелки от корпуса 10, просто приподняв ее вертикально над площадкой. В данном случае отсоединение всей механической части от горелки не требует отсоединения контуров текучей среды и газа от корпуса 10 горелки.

На фиг.2 детально показан конец головки горелки в соответствии с настоящим изобретением.

Как было указано выше, электрод 30 защищен оболочкой 25 и головкой 20 горелки. Дальний конец 31 электрода предпочтительно отстоит внутрь от переднего конца 26 горелки. Оболочка охлаждается за счет внутренней циркуляции охлаждающей текучей среды 21, например воды. Оболочка имеет трубчатую форму с двумя концентричными кожухами, при этом охлаждающая текучая среда циркулирует в полости, ограниченной этими двумя кожухами. Кроме того, каналы 22, расположенные внутри полости, позволяют подавать вспомогательный газ 23 к дальнему концу горелки.

Плазменная горелка содержит средства обволакивания газом, выполненные с возможностью удержания завесы нейтрального газа вокруг электрода. Этот нейтральный газ используют также для образования плазмы. В частности, средства обволакивания газом обеспечивают не только обдувание электрода нейтральным газом, но также распространение этого газа до его дальнего или рабочего конца. Таким образом, электрод защищен от окружающего пространства, в частности, если оно является окисляющим.

Средства обволакивания газом содержат контур подачи газа и диффузор 50. Этот диффузор выполняет несколько функций: кроме циркуляции плазмообразующего нейтрального газа 80 между электродом 30 и оболочкой 25 и его распространения до рабочего конца электрода, он обеспечивает центровку электрода 30 относительно оболочки 25, а также их взаимную электрическую изоляцию. Диффузор 50 может быть выполнен в виде изоляционной втулки, содержащей фланец 51 в нижней части. Изоляционная втулка удерживается в оболочке 25 при помощи металлического стопорного кольца или эквивалентной системы зажимов. Внутренний диаметр втулки выбирают таким образом, чтобы обеспечивать удержание оболочки при небольшом повышении давления и обдувание электрода 30 нейтральным и плазмообразующим газом. Кроме того, во фланце 51 образованы форсунки 52, соединенные с трубками 22 подачи вспомогательного газа таким образом, чтобы вспомогательный газ нагнетался в зону плазмы на выходе электрода.

Следует отметить, что плазмообразующий газ обеспечивает создание плазмы со стабильной дугой, тогда как вспомогательный газ позволяет получать плазму требуемого химического состава или с требуемыми физическими свойствами. Предпочтительно в качестве нейтрального плазмообразующего газа используют аргон, а в качестве вспомогательного газа - кислород.

Такую систему можно использовать во всех устройствах, требующих генерирования плазмы, в частности в области обработки отходов.

Изобретение относится к плазменным горелкам для обработки материалов при сверхвысокой температуре в атмосфере с управляемой реактивностью и находит применение, в частности, для сварки, разметки, термического напыления и для обработки отходов. Объектом настоящего изобретения является плазменная горелка с дугой прямого действия, содержащая охлаждаемую текучей средой (21) оболочку (25) и электрод, входящий в указанную оболочку. Электрод выполнен из расходуемого материала, а горелка содержит средства (80) для питания электрода этим материалом таким образом, чтобы компенсировать его эрозию, и содержит средства обволакивания электрода нейтральным и плазмообразующим газом во внутренней полости указанной оболочки. Техническим результатом является уменьшение размеров горелки, сложности монтажа и технического обслуживания. 9 з.п. ф-лы, 2 ил.

1. Плазменная горелка с дугой прямого действия, содержащая охлаждаемую текучей средой (21) оболочку (25), в которой расположен электрод (30), выполненный с возможностью генерирования плазмы и изготовленный из расходуемого материала, при этом горелка содержит средства (60) восполнения электрода этим материалом с возможностью компенсации его эрозии, отличающаяся тем, что содержит средства обволакивания электрода (30) нейтральным и плазмообразующим газом во внутренней полости указанной оболочки.

2. Плазменная горелка по п.1, отличающаяся тем, что средства восполнения электрода материалом представляют собой средства автоматического перемещения электрода в направлении дальнего конца горелки.

3. Плазменная горелка по п.1, отличающаяся тем, что средства обволакивания газом выполнены с возможностью обдува электрода указанным газом и его распространения до дальнего конца электрода.

4. Плазменная горелка по п.3, отличающаяся тем, что оболочка содержит каналы подачи вспомогательного газа к ее дальнему концу и средства нагнетания, соединенные с указанными каналами для нагнетания вспомогательного газа на выходе электрода.

5. Плазменная горелка по любому из пп.1-4, отличающаяся тем, что содержит неподвижный корпус, несущий соединительные элементы для подачи газа, охлаждающей текучей среды и электрического питания.

6. Плазменная горелка по п.5, отличающаяся тем, что оболочка содержит трубчатую часть, объединенную с головкой горелки, причем оболочка проходит через корпус горелки, а головка горелки опирается на указанный корпус и взаимодействует с ним с возможностью обеспечения непрерывности контуров газа, охлаждающей текучей среды и электрического питания между указанными соединительными элементами и указанной оболочкой.

7. Плазменная горелка по п.6, отличающаяся тем, что указанная трубчатая часть оболочки содержит два концентричных кожуха, ограничивающих полость, соединенную с контуром охлаждения.

8. Плазменная горелка по любому из пп.6 или 7, отличающаяся тем, что содержит устройство направления и крепления для позиционирования и фиксации головки горелки на корпусе в заданном положении.

9. Плазменная горелка по любому из пп.6 или 7, отличающаяся тем, что электрод электрически соединен с по меньшей мере одной металлической щеткой, установленной в головке горелки и прижатой к поверхности электрода под действием пружины.

10. Плазменная горелка по п.8, отличающаяся тем, что электрод электрически соединен с по меньшей мере одной металлической щеткой, установленной в головке горелки и прижатой к поверхности электрода под действием пружины.

| US 3071678 А, 01.01.1963 | |||

| US 4146772 А, 27.03.1979 | |||

| ПЛАЗМЕННАЯ ГОРЕЛКА | 1992 |

|

RU2074533C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ И ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ | 1993 |

|

RU2021645C1 |

| Клещевой захват | 1977 |

|

SU706308A1 |

Авторы

Даты

2012-07-20—Публикация

2007-02-20—Подача