Настоящее изобретение относится к использованию аустенитной нержавеющей стали в качестве материала в устройстве или в структурном компоненте, который выдерживается для окружающей среды с кислородом, и/или водородом, и/или фтористоводородной кислотой.

Настоящее изобретение является особенно пригодным для электролизера с PEM (полимерной электролитной мембраной), но также и для всех других устройств, содержащих PEM, таких как топливные элементы. Типичные рабочие условия для электролиза воды с помощью электролизера PEM представляют собой, но не ограничиваясь этим, температуры от 10°C до 100°C и диапазон давлений от давления окружающей среды до 50 бар.

Материал в указанных устройствах и структурных компонентах может разрушаться при выдерживании в окружающей среде с кислородом, и/или водородом, и/или фтористоводородной кислотой.

Если указанное устройство представляет собой электролизер для электролиза воды и содержит полимерную электролитную мембрану, в воде могут обнаруживаться микроскопические количества фтористоводородной кислоты (HF). При этом технологическая вода становится коррозийной. Таким образом, стандартные конструкционные материалы, такие как нержавеющая сталь сорта 316, будут корродировать. Коррозия будет высвобождать продукты коррозии, например, такие как Fe2+, Ni2+ и Cr2+. Эти продукты коррозии будут аккумулироваться в мембране и при этом уменьшать ее время жизни. Для обеспечения приемлемых рабочих характеристик мембраны в течение времени службы конструкционный материал электролизера в идеале должен быть инертным. По этой причине требования к коррозионной стойкости при таких применениях являются исключительно высокими и превосходят обычные требования поддержания целостности конструкции в течение срока службы.

Если указанное устройство представляет собой электролизер, детали емкости будут выдерживаться в чистом газообразном кислороде. Соответствующий конструкционный материал должен быть совместимым с кислородом при рабочих условиях. Это требует как высокой температуры воспламенения, так и низкой теплоты горения.

Кроме того, если указанное устройство представляет собой электролизер, детали емкости будут выдерживаться в водороде. По этой причине соответствующий конструкционный материал должен быть нечувствительным к водородному охрупчиванию.

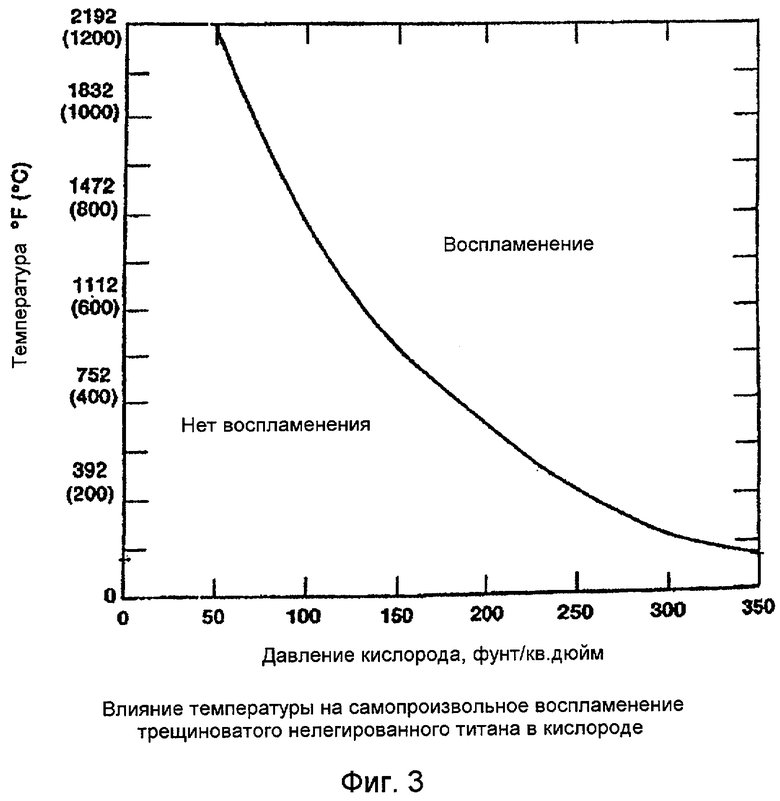

До настоящего времени титан или сталь с покрытием из платины представляли собой предпочтительный конструкционный материал для электролизера PEM. Для промышленных установок использование стали с покрытием из платины в качестве конструкционного материала исключается из-за высокой стоимости производства. Кроме того, титан должен быть исключен из-за коррозии и несовместимости с кислородом. Эта относится, в частности, к устройствам, работающим при более высоком давлении, как иллюстрируется на Фиг.3. Это фигура показывает сильное уменьшение температуры воспламенения трещиноватых поверхностей нелегированного титана при увеличении давления (Fred E. Littman and Frank M. Church, "Reactions of Metals with Oxygen and Steam", Stanford Research Institute to Union Carbide Nuclear Co., Final Report AECU-4092, Feb. 15, 1959). Например, выше приблизительно 20 бар (что соответствует 290 фунт/кв.дюйм) температура воспламенения ниже 100°С.

С точки зрения коррозии и совместимости с O2, сплавы на основе Ni представляли бы собой наилучший материал, поскольку они принадлежат к материалам, наиболее стойким к коррозии во фтористоводородной кислоте. Однако имеется потенциальный риск водородного охрупчивания для чистого Ni и некоторых никелевых сплавов, таких как Monel (то есть сплава никеля и меди, и других металлов), (NASA, NSS 1740.16, "Guidelines for Hydrogen System Design, Materials Selection, Operations, Storage and Transportation", и Sourcebook Hydrogen Applications, Appendix 4: Hydrogen Embrittlement and Material Selection).

Из международной заявки WO 2004/111285 A1 известна аустенитная нержавеющая сталь, которая является коррозионно стойкой в чистом газообразном водороде высокого давления. Благодаря специальной модификации поверхности этот материал является особенно стойким к водородному охрупчиванию и, по этой причине, пригодным для устройства и структурных компонентов, которые выдерживаются в окружающей среде водорода высокого давления. Однако указанная сталь до сих пор не рассматривалась, не оценивалась или не исследовалась для многофазных химических окружающих сред, содержащих микроскопические количества фторидов, как обнаружено, например, в электролизере PEM.

Нержавеющая сталь сорта 316 соответствует требованиям совместимости с кислородом и водородом, но, как правило, не рекомендуется в окружающих средах фтористоводородной кислоты из-за ее коррозионных свойств (Materials Selector for Hazardous Chemicals, MS 4: Hydrogen Fluoride and Hydrofluoric Acid, MTI 2003, ISBN 1576980235). Как показано в настоящем примере, эти материалы коррозируют также в окружающих средах, содержащих микроскопические количества HF.

Главной задачей настоящего изобретения является создание конструкционного материала для устройства или структурных компонентов, который является совместимым по отношению к O2, показывает приемлемую стойкость по отношению к охрупчиванию H2 и показывает достаточную коррозионную стойкость во фтористоводородной кислоте.

Другой задачей настоящего изобретения является создание конструкционного материала для электролизера PEM и его структурных компонентов, который является совместимым по отношению к O2, показывает приемлемую стойкость по отношению к охрупчиванию H2 и показывает достаточную коррозионную стойкость к фтористоводородной кислоте.

Авторы обнаружили, что эти задачи достигаются посредством использования аустенитной нержавеющей стали, содержащей 10-20 мас.% никеля, 10-20 мас.% хрома, 30-50 мас.% железа, максимум 17 мас.% другого элемента или элементов, и остальное - железо, и/или хром, и/или никель в качестве конструкционного материала.

Указанный элемент представляет собой элемент сплава, предпочтительно выбранный из группы: N, Mn, Mo, Cu, Nb, Ti, V, Ce, B, W, Si.

Авторы обнаружили, что предпочтительный материал для использования представляет собой аустенитную нержавеющую сталь, содержащую 10 мас.% никеля, 10,5 мас.% хрома, 30 мас.% железа, максимум 17 мас.% другого элемента или элементов, и остальное - железо, и/или хром, и/или никель в качестве конструкционного материала.

Авторы обнаружили, что более предпочтительный материал для использования представляет собой аустенитную нержавеющую сталь, содержащую 10 мас.% никеля, 10,5 мас.% хрома, 30 мас.% железа, 0,5-2 мас.% меди, максимум 16,5 мас.% другого элемента или элементов, и остальное - железо, и/или хром, и/или никель в качестве конструкционного материала.

Авторы обнаружили, что еще более предпочтительный материал для использования представляет собой аустенитную нержавеющую сталь, содержащую 10 мас.% никеля, 10,5 мас.% хрома, 30 мас.% железа, 3-8 мас.% молибдена, 0,5-2 мас.% меди, максимум 13,5 мас.% другого элемента или элементов, и остальное - железо, и/или хром, и/или никель в качестве конструкционного материала.

Авторы обнаружили, что еще более предпочтительный материал для использования представляет собой аустенитную нержавеющую сталь, содержащую 20 мас.% никеля, 20 мас.% хрома, 30-50 мас.% железа, максимум 12,5 мас.% другого элемента или элементов, и остальное - хром и/или никель в качестве конструкционного материала.

Авторы обнаружили, что еще более предпочтительный материал для использования представляет собой аустенитную нержавеющую сталь, содержащую 20 мас.% никеля, 20 мас.% хрома, 30-50 мас.% железа, 0,5-2 мас.% меди, максимум 12 мас.% другого элемента или элементов, и остальное - хром и/или никель в качестве конструкционного материала.

Авторы обнаружили, что еще более предпочтительный материал для использования представляет собой аустенитную нержавеющую сталь, содержащую 20 мас.% никеля, 20 мас.% хрома, 30-50 мас.% железа, 3-8 мас.% молибдена, 0,5-2 мас.% меди, максимум 9 мас.% другого элемента или элементов, и остальное - хром и/или никель в качестве конструкционного материала.

Указанные аустенитные нержавеющие стали представляют собой материалы, особенно пригодные для рабочих условий электролизера PEM. Они являются совместимыми по отношению к O2, показывают приемлемую стойкость по отношению к охрупчиванию H2 и показывают достаточную коррозионную стойкость во фтористом водороде.

Настоящее изобретение будет далее объясняться и описываться в связи со следующим примером и прилагаемыми фигурами, где

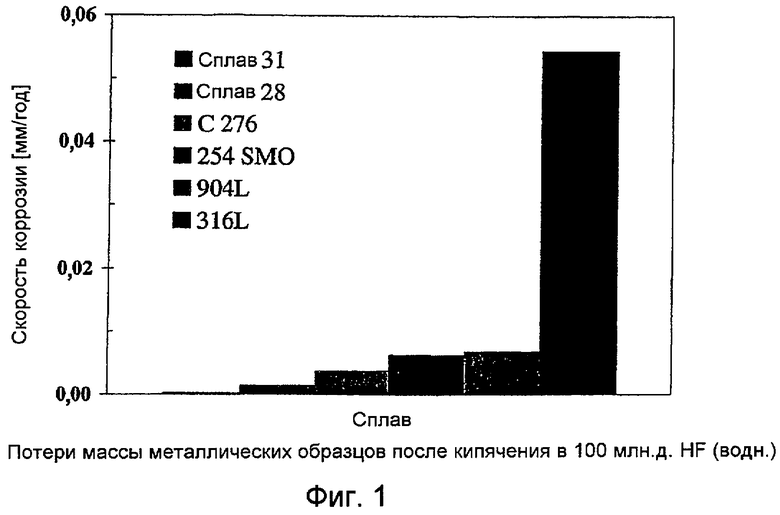

Фиг.1 показывает потерю массы металлических образцов после кипячения в 100 млн.д. HF (водн.),

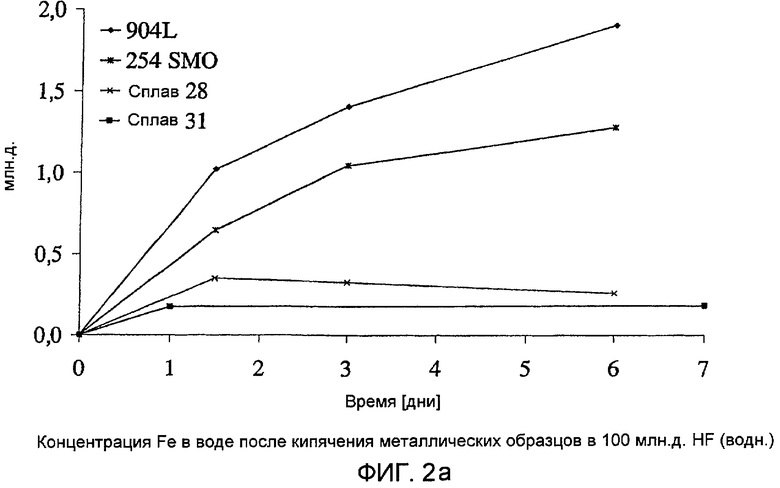

Фиг.2a показывает концентрацию Fe в воде после кипячения металлических образцов в 100 млн.д. HF (водн.),

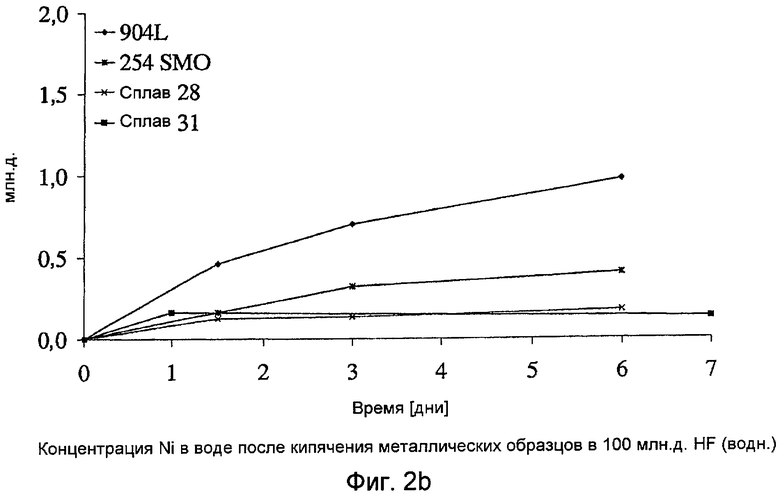

Фиг.2b показывает концентрацию Ni в воде после кипячения металлических образцов в 100 млн.д. HF (водн.),

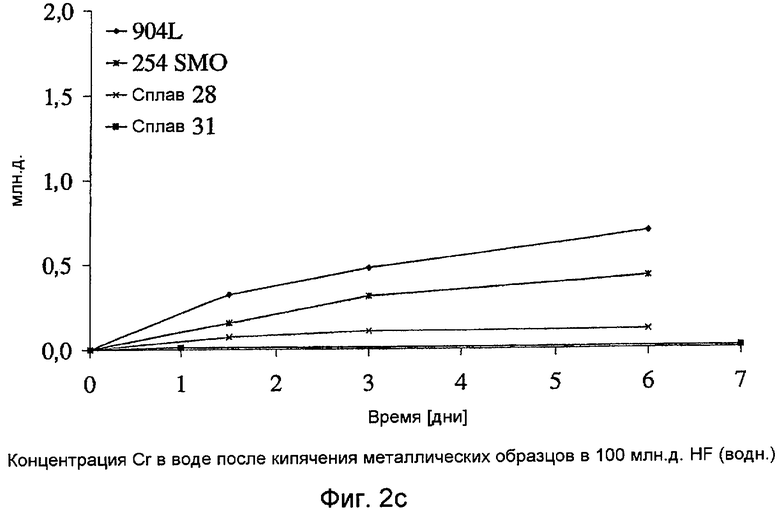

Фиг.2c показывает концентрацию Cr в воде после кипячения металлических образцов в 100 млн.д. HF (водн.),

Фиг.3 показывает воздействие температуры на самопроизвольное воспламенение трещиноватого нелегированного титана в кислороде.

Пример - Потери материала из-за коррозии в деионизованной воде с добавлением 100 млн.д. HF

Исследования осуществляют с деионизованной водой с добавлением 100 млн.д. фтористого водорода, и полученный pH перед началом выдерживания составляет 2,8. Металлические образцы материалов, каждый с площадью поверхности приблизительно 25 см2, исследуют при 100°C в устройстве из тефлона с обратным холодильником для испаряющейся воды. Таблица 1 дает обзор по исследуемым материалам и по соответствующим им их компонентам, как определяется с помощью XRF, рентгеновской флуоресцентной спектроскопии.

Образцы воды отбирают и анализируют через 1, 1, 5, 3, 6 и 7 дней. Измерения потери массы осуществляют на образцах в конце исследований.

Типичная концентрация фторида в воде в прототипе электролизера измеряется как 40 млн.д. при pH=3. Это означает, что реальные условия исследований при более высокой концентрации фторида представляют собой ускоренное исследование, и они должны использоваться в основном для оценки материалов.

Исследования показывают, что все материалы корродируют до различной степени при условиях исследования.

Образец 316L корродирует существенно больше, чем все другие исследуемые материалы. После одного дня исследования 316L в этих условиях образуются нерастворимые продукты коррозии, при этом потребляется значительное количество HF. Это означает, что условия исследования для этого материала изменяются во время выдерживания и, вероятнее всего, становятся менее жесткими. Потеря массы для сплава 316L, таким образом, считается существенно более высокой, чем результат, показанный на Фиг.1, и согласно оценкам, составляет более чем 0,8 мм/год. По этой причине этот материал (нержавеющая сталь типа 316L) должна исключаться как конструкционный материал.

Сплав 31 показывает наилучшую коррозионную стойкость (самую низкую потерю массы) из исследуемых материалов.

Все исследуемые хорошо сплавляемые или супераустенитные нержавеющие стали, то есть сплав 31, сплав 28, 904L, 254 SMO, показывают ограниченную коррозию и являются более пригодными в качестве конструкционного материала.

Относительно загрязнения мембраны, сплав 31 и сплав 28 являются наиболее пригодными в качестве конструкционного материала (самое низкое высвобождение катионов).

Все пригодные для использования материалы (сплав 31, сплав 28, 254 SMO и 904L) показывают профили, которые выравниваются как функция времени.

Это показывает, что уровни загрязнения являются низкими и могут, вероятно, регулироваться с помощью непрерывной промывки и замены технологической воды и/или очистки воды.

Изобретение относится к конструкционным материалам, применяемым для изготовления элементов устройств, работающих в условиях среды, содержащей кислород и/или водород, и/или фтористоводородную кислоту. Конструкционный материал содержит, в мас.%: 10-31 никеля, 10-27,3 хрома, 30-52,8 железа, максимум 17 одного или более элементов, выбранных из N, Мn, Мо, Сu, Nb, Ti, V, Се, В, W, Si, Co. Изобретение относится также к электролизеру, в котором корпус и элементы изготовлены из заявленного конструкционного материала. Задачей изобретения является создание конструкционного материала, стойкого к окружающей среде, содержащей кислород и/или водород, и/или фтористоводородную кислоту. 2 н. и 6 з.п. ф-лы, 3 ил., 1 табл.

1. Конструкционный материал, устойчивый к окружающей среде, содержащей фтористоводородную кислоту и кислород и/или водород, химическая композиция которого содержит

10-31,0 мас.% никеля,

10-27,3 мас.% хрома,

30-52,8 мас.% железа и

максимум 17 мас.% элементов, выбранных из N, Мn, Мо, Сu, Nb, Ti, V, Се, В, W, Si и Со.

2. Конструкционный материал по п.1, где указанная композиция содержит 0,5-2 мас.% меди.

3. Конструкционный материал по п.1 или 2, где указанная композиция содержит 3-8 мас.% молибдена.

4. Конструкционный материал по п.1, где указанная композиция содержит максимум 12,5 мас.% элементов, выбранных из N, Мn, Мо, Сu, Nb, Ti, V, Се, В, W, Si и Со.

5. Конструкционный материал по п.1, где указанная композиция содержит максимум 12 мас.% элементов, выбранных из N, Мn, Мо, Сu, Nb, Ti, V, Се, В, W, Si и Со.

6. Конструкционный материал по п.1 или 2, где указанная композиция содержит максимум 9 мас.% элементов, выбранных из N, Мn, Мо, Сu, Nb, Ti, V, Се, В, W, Si и Со.

7. Конструкционный материал по п.3, где указанная композиция содержит максимум 9 мас.% элементов, выбранных из N, Мn, Мо, Сu, Nb, Ti, V, Се B, W, Si и Со.

8. Электролизер, содержащий корпус и пакет ячеек, имеющий, по меньшей мере, одну электрохимическую ячейку для электролиза воды при температуре в пределах между 5-100°С и при давлении в пределах между давлением окружающей среды и 50 бар, отличающийся тем, что указанный корпус и компоненты указанного электролизера изготовлены из конструкционного материала по любому из пп.1-7.

| Способ регулирования вентильного электропривода постоянного тока | 1976 |

|

SU657556A1 |

| Корпус центробежного вентилятора | 1989 |

|

SU1645649A1 |

| WO 03044239 А1, 30.05.2003 | |||

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2095458C1 |

| RU 94041550 А1, 20.10.1996. | |||

Авторы

Даты

2012-07-27—Публикация

2007-06-27—Подача