Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к наплавляемому материалу для сварки, наплавленному металлу и детали с наплавленным металлом, а более конкретно - к наплавляемому материалу для сварки, наплавленному металлу и детали с наплавленным металлом, которые могут быть использованы в технологическом устройстве, требующем как высокого сопротивления коррозии, так и высокого сопротивления абразивному изнашиванию.

Предпосылки изобретения

[0002]

В некоторых случаях в технологическом устройстве, таком как распылитель или реактор, целевое вещество, включающее сильную кислоту, такую как хлористоводородная кислота или серная кислота, обрабатывают в кислой коррозионной среде. Контейнер для обработки, содержащий такое целевое вещество, изготавливают посредством сварки обычных стальных материалов. По этой причине внутренняя стенка контейнера для обработки подвергается повреждению не только из-за абразивного износа, но и коррозии под воздействием целевого вещества. Поэтому желательной является разработка внутренней стенки (сварной детали), проявляющей сопротивление коррозии и сопротивление абразивному изнашиванию.

[0003]

Между тем в цитируемом Патентном документе 1 описан наплавленный металл, получаемый в результате сварки с наплавлением (наплавка поверхностного слоя), проявляющий стойкость к окислению и сопротивление абразивному изнашиванию, а также высокую твердость при температуре 600°С или более. Такой наплавленный металл включает: С от 0,5 до 3,0%, Si от 3,0 до 7,0%, Cr от 25 до 45%, Mn от 0 до 10% и Ni от 0 до 13%, удовлетворяя следующему соотношению: Cr≥-1,6 Si+37, при этом баланс состоит из Fe и неизбежных загрязняющих примесей, при этом наплавленный металл имеет микроструктуру, в которой короткие, имеющие форму волокна частицы карбида дисперсно осаждаются в больших количествах. В патентном документе 1 также описан наплавляемый материал для сварки, формирующий наплавленный металл. Такой наплавляемый материал для сварки включает: С от 0,5 до 3,0%, Si от 3,0 до 7,0%, Cr от 25 до 45%; Mn от 0 до 10% и Ni от 0 до 13%, удовлетворяя следующему соотношению: Cr≥-1,6 Si+37, при этом баланс состоит из Fe и неизбежных загрязняющих примесей.

Перечень известных документов

Патентные документы

[0004]

Патентный документ 1: JP 11-226778A

Раскрытие изобретения

[0005]

Несмотря на то что наплавленный металл, описанный в патентном документе 1, проявляет стойкость к окислению при высоких температурах, высокотемпературное сопротивление абразивному изнашиванию и высокую твердость при высокой температуре, сопротивление коррозии под воздействием сильной кислоты при более низкой температуре (например, комнатной температуре) неизвестно. Более того, такой наплавленный металл проявляет чрезвычайно высокую твердость, составляющую 550 или более в исчислении на твердость по Виккерсу, что вызывает беспокойство по поводу интенсивного абразивного изнашивания при его использовании для внутренней стенки контейнера для обработки.

[0006]

Настоящее изобретение было создано с учетом приведенных обстоятельств, и его целью является разработка наплавленного металла, проявляющего высокое сопротивление коррозии и сопротивление абразивному изнашиванию, а также ударную вязкость при комнатной температуре, а также детали с наплавленным металлом и наплавляемого материала для сварки для формирования наплавленного металла.

[0007]

Согласно одному аспекту настоящего изобретения разработан наплавляемый материал для сварки, который содержит: С от 0,2 до 1,5% масс., Si от 0,5 до 2% масс., Mn от 0,5 до 2% масс., Cr от 20 до 40% масс., Mo от 2 до 6% масс., Ni от 0,5 до 6% масс., V от 1 до 5% масс. и W от 0,5 до 5% масс., при этом баланс составляют Fe и неизбежные загрязняющие примеси.

[0008]

Согласно другому аспекту настоящего изобретения разработан наплавленный металл, получаемый в результате сварки с наплавлением, который содержит: С от 0,2 до 1,5% масс., Si от 0,5 до 2% масс., Mn от 0,5 до 2% масс., Cr от 20 до 40% масс., Mo от 2 до 6% масс., Ni от 0,5 до 6% масс., V от 1 до 5% масс. и W от 0,5 до 5% масс., при этом баланс составляют Fe и неизбежные загрязняющие примеси.

[0009]

Согласно очередному аспекту настоящего изобретения разработана деталь, которая включает стальной материал, служащий в качестве основного металла, и наплавленный металл, наплавленный сваркой на поверхность стального материала, при этом наплавленный металл содержит: С от 0,2 до 1,5% масс., Si от 0,5 до 2% масс., Mn от 0,5 до 2% масс., Cr от 20 до 40% масс., Mo от 2 до 6% масс., Ni от 0,5 до 6% масс., V от 1 до 5% масс. и W от 0,5 до 5% масс., а баланс составляют Fe и неизбежные загрязняющие примеси.

[0010]

Цели, отличительные признаки, аспекты и преимущества настоящего изобретения станут очевидными из прилагаемых чертежей и из подробного описания.

Краткое описание чертежей

[0011]

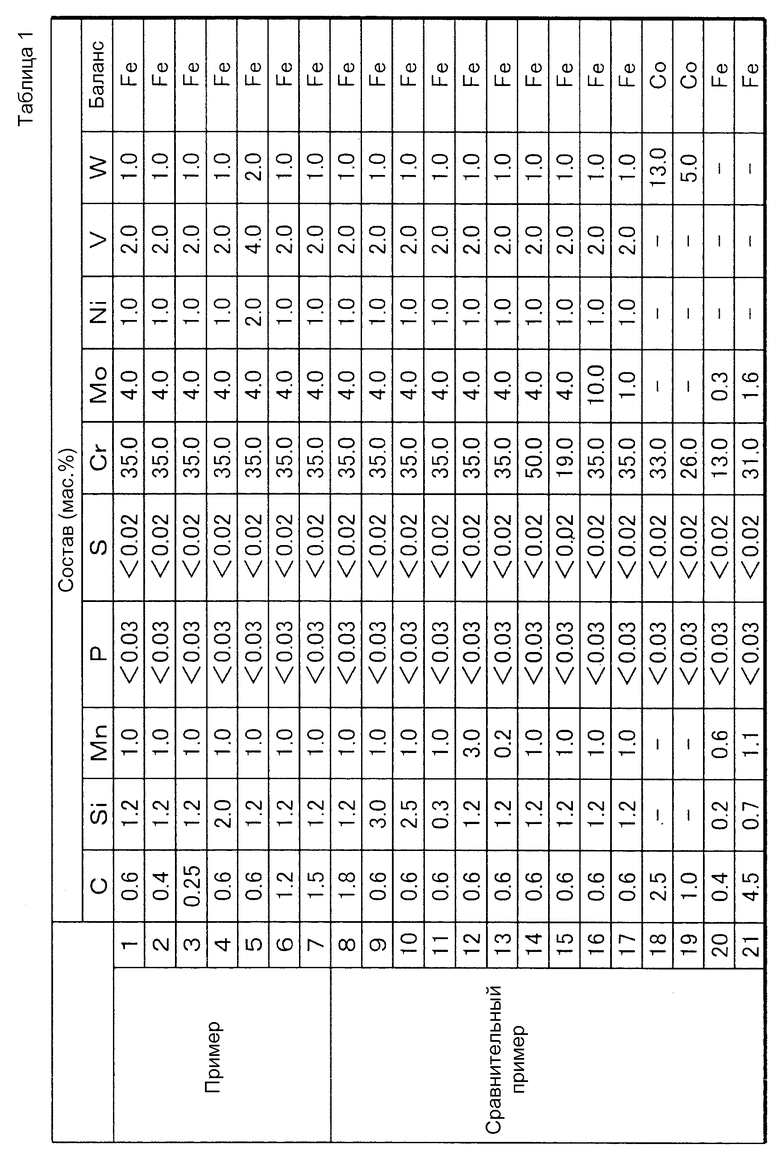

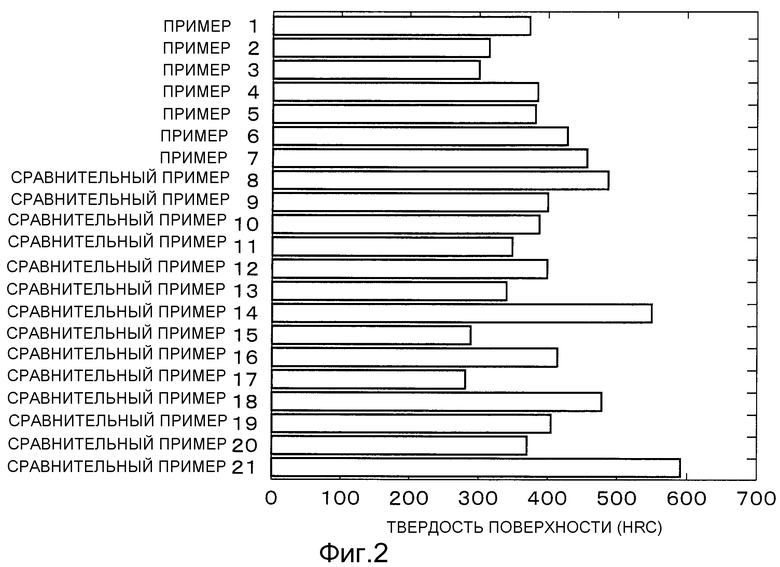

[Фиг.1] Фиг.1 представляет собой диаграмму, иллюстрирующую твердость по Роквеллу наплавленных металлов из примеров и сравнительных примеров.

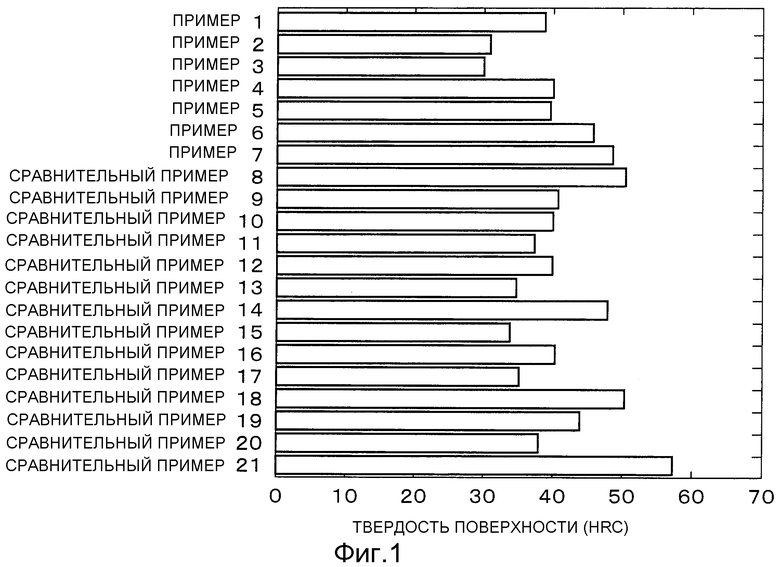

[Фиг.2] Фиг.2 представляет собой диаграмму, иллюстрирующую твердость по Виккерсу наплавленных металлов из примеров и сравнительных примеров.

[Фиг.3] Фиг.3 представляет собой диаграмму, иллюстрирующую испытание на истирание землей.

[Фиг.4] Фиг.4 представляет собой график, иллюстрирующий результаты оценки сопротивления абразивному изнашиванию (потеря массы при истирании) некоторых наплавленных металлов из примеров и сравнительных примеров.

[Фиг.5] Фиг.5 представляет собой график, иллюстрирующий результаты оценки сопротивления абразивному изнашиванию (потеря массы при истирании) некоторых наплавленных металлов из примеров и сравнительных примеров.

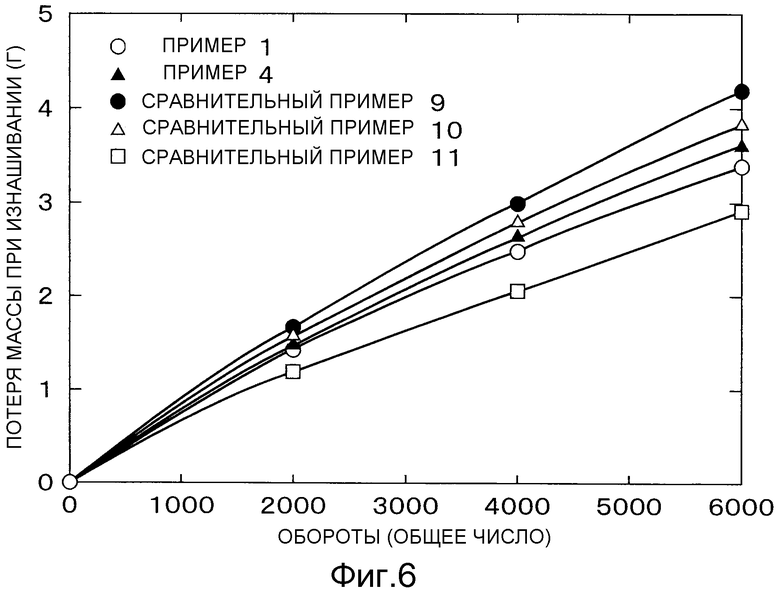

[Фиг.6] Фиг.6 представляет собой график, иллюстрирующий результаты оценки сопротивления абразивному изнашиванию (потеря массы при истирании) некоторых наплавленных металлов из примеров и сравнительных примеров.

[Фиг.7] Фиг.7 представляет собой график, иллюстрирующий результаты оценки сопротивления коррозии (средняя скорость коррозии) некоторых наплавленных металлов из примеров и сравнительных примеров.

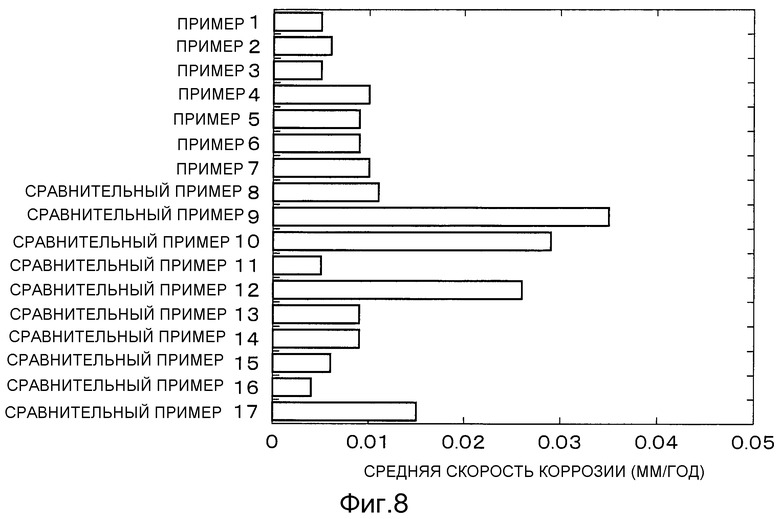

[Фиг.8] Фиг.8 представляет собой график, иллюстрирующий результаты оценки сопротивления коррозии (средняя скорость коррозии) некоторых наплавленных металлов из примеров и сравнительных примеров.

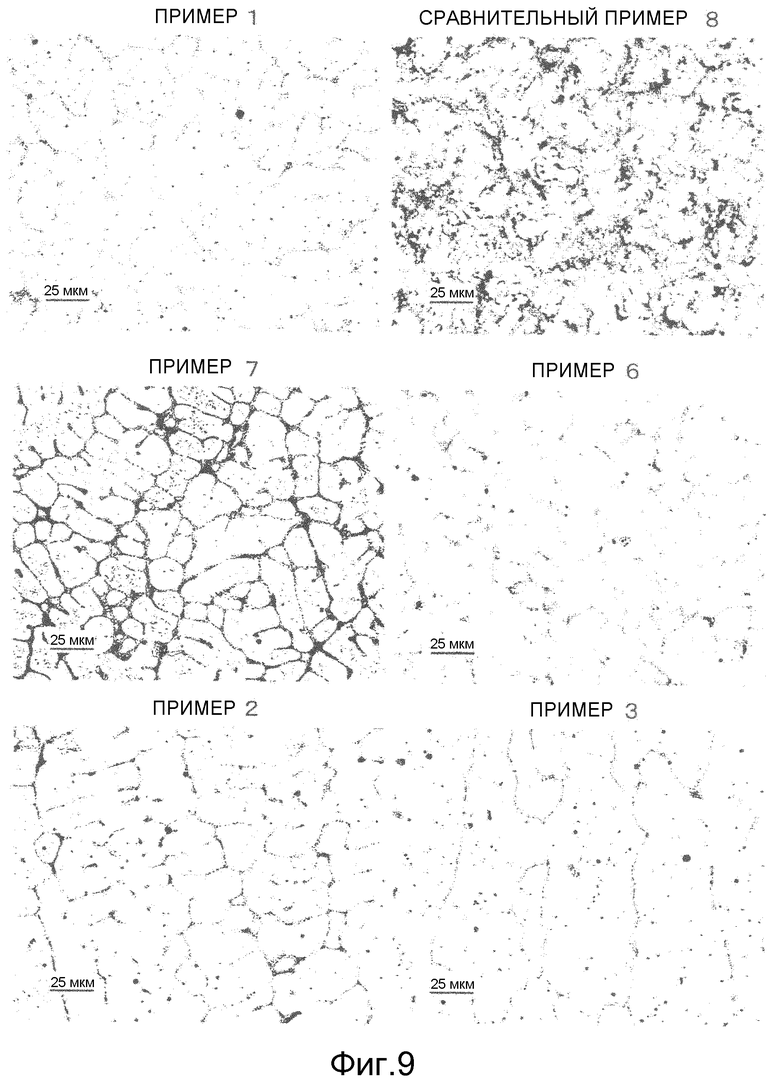

[Фиг.9] Фиг.9 представляет собой фотографии, представляющие части микроструктуры некоторых наплавленных металлов из примеров и сравнительных примеров, в качестве замены чертежей.

[Фиг.10] Фиг.10 представляет собой фотографии, представляющие части микроструктуры некоторых наплавленных металлов из примеров и сравнительных примеров, в качестве замены чертежей.

[Фиг.11] Фиг.11 представляет собой фотографии, представляющие части микроструктуры некоторых наплавленных металлов из примеров и сравнительных примеров, в качестве замены чертежей.

Описание вариантов осуществления

[0012]

Далее варианты осуществления настоящего изобретения описаны подробно со ссылкой на чертежи. Подразумевается, что настоящее изобретение никоим образом не ограничено описанными вариантами.

[0013]

Наплавляемый материал для сварки и наплавленный металл

Наплавляемый материал для сварки согласно одному варианту воплощения первого аспекта настоящего изобретения содержит: С от 0,2 до 1,5% масс., Si от 0,5 до 2% масс., Mn от 0,5 до 2% масс., Cr от 20 до 40% масс., Mo от 2 до 6% масс., Ni от 0,5 до 6% масс., V от 1 до 5% масс. и W от 0,5 до 5% масс., при этом баланс составляют Fe и неизбежные загрязняющие примеси.

[0014]

Наплавленный металл согласно одному варианту воплощения второго аспекта настоящего изобретения представляет собой наплавленный металл, полученный в результате сварки с наплавлением. Наплавленный металл содержит: С от 0,2 до 1,5% масс., Si от 0,5 до 2% масс., Mn от 0,5 до 2% масс., Cr от 20 до 40% масс., Mo от 2 до 6% масс., Ni от 0,5 до 6% масс., V от 1 до 5% масс. и W от 0,5 до 5% масс., при этом баланс составляют Fe и неизбежные загрязняющие примеси.

[0015]

Наплавленный металл согласно данному варианту формируют в результате сварки с наплавлением наплавляемого материала для сварки согласно данному варианту воплощения на основном металле.

[0016]

Основной металл конкретно не ограничен при условии, что он представляет собой металлический материал, позволяющий сформировать наплавленный материал на его поверхности в результате сварки с наплавлением. Например, материал для формирования контейнера распылителя, реактора или подобного включает различные сорта нержавеющих сталей, сталь S25C, сталь SC49 и сталь SS400.

[0017]

Условия сварки с наплавлением для формирования наплавленного металла согласно данному варианту могут представлять собой традиционные условия сварки с наплавлением. Наплавленный металл, имеющий вышеупомянутую микроструктуру (где матрица включает множество ферритных зерен, и множество зерен цементита осаждаются из границ ферритных зерен), может быть получен в результате осуществления сварки с наплавлением в традиционных условиях с использованием наплавляемого материала для сварки согласно данному варианту. В этом отношении желательно нагревать и охлаждать основной металл во время сварки. Более конкретно желательно нагревать и охлаждать основной металл со скоростью повышения температуры от 100 до 300°С/час, выдерживать при температуре от 250 до 350°С, а скорость охлаждения от 15 до 100°С/час, и осуществлять сварку в таких условиях, чтобы основной металл был изотермически выдержан при температуре от 250 до 350°С.

[0018]

Причины, по которым компоненты наплавляемого материала для сварки и наплавленного металла согласно вышеописанным вариантам воплощения установлены на упомянутом выше уровне, описаны ниже.

[0019]

С: от 0,2 до 1,5% масс.

С (углерод) представляет собой элемент, эффективно поддерживающий баланс между прочностью на разрыв и удлинением каждого наплавленного металла и металлом для сварки, включающим наплавленный металл и расплавленный основной металл. Кроме того, С представляет собой элемент, эффективно вызывающий осаждение цементита (Fe3C) таким образом, чтобы окружить зерна феррита на границах зерен в ферритной матрице во время процесса охлаждения после сварки с наплавлением. Содержание С (количество С) равно 1,5% масс. или менее. Это объясняется тем, что в том случае, если количество С составляет более 1,5% масс., происходит охрупчивание из-за ухудшения ударной вязкости таким образом, что тенденция к повышению интенсивного изнашивания в контейнере для обработки становится заметной. Предпочтительно оно равно 0,8% масс. или менее. Это объясняется тем, что в том случае, если количество С составляет 0,8% масс. или менее, наплавленный металл формируется в виде эвтектоидной стали или доэвтектоидной стали, обеспечивающей повышенную ударную вязкость и более легкую обрабатываемость. В то же время количество С равно или более 0,2% масс. Это объясняется тем, что в том случае, если количество С составляет менее 0,2% масс., толщина ферритной фазы, оседающей на границах зерен в ферритной матрице, уменьшается таким образом, что тенденция к затруднению окружения зерен феррита даже частично становится заметной. Предпочтительно оно равно 0,6% масс. или более. Это объясняется тем, что количество другого элемента, добавляемого для обеспечения сопротивления изнашиванию, может быть снижено.

[0020]

Si: от 0,5 до 2% масс.

Si (кремний) представляет собой элемент для усиления прочности на разрыв каждого из наплавленного металла и металла для сварки, включающего наплавленный металл и расплавленный основной металл. С точки зрения эффективного осуществления данной функции содержание Si (количество Si) равно 0,5% масс. или более. Предпочтительно оно равно 0,7% масс. или более. В то же время с точки зрения подавления возникновения красной окалины (красной ржавчины) количество S равно 2% масс. или менее. Предпочтительно оно равно 1,5% масс. или менее. В наплавленном металле согласно вышеописанному варианту воплощения необходимо подавлять возникновение красной окалины по следующим причинам. Красная окалина состоит в основном из α-Fe2O3 и возникает при ее формировании на поверхности наплавленного металла в виде тонкого порошка и в виде «белой» ржавчины. Красная окалина является чрезвычайно хрупкой. Несмотря на то что красная окалина может быть удалена протравливанием, шероховатость поверхности каждого наплавленного металла и металла для сварки, включающего наплавленный металл и расплавленный основной металл, после протравливания увеличивается, поэтому вероятность растрескивания повышается.

[0021]

Mn: от 0,5 до 2% масс.

Mn (марганец) представляет собой элемент, необходимый для усиления прочности и ударной вязкости каждого из наплавленного металла и металла для сварки, включающего наплавленный металл и расплавленный основной металл. С точки зрения эффективного осуществления данной функции содержание Mn (количество Mn) равно 0,5% масс. или более. Предпочтительно оно равно 0,7% масс. или более. В то же время с точки зрения подавления ухудшения ударной вязкости и свариваемости количество Mn равно 2% масс. или менее. Предпочтительно оно равно 1,5% масс. или менее.

[0022]

Cr: от 20 до 40% масс.

Cr (хром) представляет собой элемент, необходимый для усиления сопротивления коррозии каждого наплавленного металла и металла для сварки, включающего наплавленный металл и расплавленный основной металл. Кроме того, Cr представляет собой элемент, образующий карбид и более конкретно элемент, выполняющий функцию по дисперсному осаждению и отверждению карбида в кристаллическом зерне феррита. Благодаря дисперсионному твердению за счет мелкозернистого карбида повышается сопротивление к изнашиванию. Содержание Cr (количество Cr) равно 20% масс. или более. Предпочтительно оно равно 24% масс. или более. Это объясняется тем, что в том случае, если количество Cr составляет менее 20% масс., желаемое сопротивление коррозии и сопротивление изнашиванию (твердость) не могут быть получены. В то же время количество Cr равно 40% масс. или менее. Предпочтительно оно равно 36% масс. или менее. Это объясняется тем, что в том случае, если количество Cr составляет более 40% масс., образование мартенсита является более вероятным, что повышает вероятность улучшения твердости и ухудшения ударной вязкости.

[0023]

Mo: от 2 до 6% масс.

Mo (молибден) представляет собой элемент, усиливающий сопротивление коррозии каждого из наплавленного металла и металла для сварки, включающего наплавленный металл и расплавленный основной металл. С точки зрения эффективного осуществления данной функции содержание Mo (количество Mo) равно 2% масс. или более. Предпочтительно оно равно 3,5% масс. или более. В то же время с точки зрения подавления ситуации, при которой инфильтрация фаялита, то есть оксида Fe и Si (Fe2SiO4), облегчается из-за сегрегации на границах стальных зерен молибденового соединения, количество Mo равно 6% масс. или менее. Предпочтительно оно равно 4,5% масс. или менее.

[0024]

Ni: от 0,5 до 6% масс.

Ni (никель) представляет собой элемент, усиливающий сопротивления коррозии каждого из наплавленного металла и металла для сварки, включающего наплавленный металл и расплавленный основной металл. С точки зрения эффективного осуществления данной функции содержание Ni (количество Ni) равно 0,5% масс. или более. Предпочтительно оно равно 0,7% масс. или более. В то же время с точки зрения подавления ситуации, при которой более вероятно образование аустенита, количество Ni равно 6% масс. или менее. Предпочтительно оно равно 1,5% масс. или менее.

[0025]

V: от 1 до 5% масс.

V (ванадий) представляет собой элемент, выполняющий функцию по формированию и дисперсионному твердению за счет карбида ванадия (VC) в наплавленном металле. V вводят для усиления сопротивления абразивному изнашиванию каждого из наплавленного металла и металла для сварки, включающего наплавленный металл и расплавленный основной металл. С точки зрения эффективного осуществления данной функции содержание V (количество V) равно 1% масс. или более. Предпочтительно оно равно 1,5% масс. или более. В то же время с точки зрения подавления ситуации, при которой ухудшается ударная вязкость из-за осаждения карбида ванадия в зерне кристалла феррита, количество V равно 5% масс. или менее. Предпочтительно оно равно 2,5% масс. или менее.

[0026]

W: от 0,5 до 5% масс.

W (вольфрам) представляет собой элемент, выполняющий функцию по формированию и дисперсионному твердению за счет карбида ванадия (WC) в наплавленном металле. W вводят для усиления сопротивления абразивному изнашиванию каждого из наплавленного металла и металла для сварки, включающего наплавленный металл и расплавленный основной металл. С точки зрения эффективного осуществления данной функции содержание W (количество W) равно 0,5% масс. или более. Предпочтительно оно равно 0,7% масс. или более. В то же время с точки зрения подавления ситуации, при которой ухудшается ударная вязкость из-за осаждения карбида вольфрама в зерне кристалла феррита, количество W равно 5% масс. или менее. Предпочтительно оно равно 1,5% масс. или менее.

[0027]

Наплавленный металл согласно вышеописанному варианту воплощения удовлетворяет приведенному выше составу компонентов, при этом баланс составляют Fe и неизбежные загрязняющие примеси. Неизбежные загрязняющие примеси включают такие компоненты, как Al (алюминий) и Са (кальций), обязательно вводимые в материал для сварки, используемый в сварке с наплавлением, во время получения материала для сварки.

[0028]

В качестве других элементов наплавленный металл согласно вышеописанному варианту воплощения может дополнительно содержать (А) Р 0,03% масс. или менее (за исключением 0% масс.) и/или S 0,02% масс. или менее (за исключением 0% масс.), и/или (В) в целом 15% масс. или менее (за исключением 0% масс.) одного или более элементов, выбранных из группы, состоящей из Ti, Co, Cu, Zr, Nb, Pd, Ag, Sn, Hf, Ta, Pt, Au и Pb. Причины установления таких диапазонов следующие.

[0029]

Р: 0,03% масс. или менее

Р (фосфор) представляет собой элемент, способный сегрегироваться в качестве загрязняющей примеси на границах зерен в стали. При растяжении стального материала в направлении волочения посредством ковки, прокатки и подобного формируется зона сегрегации Р. Феррит (α-Fe) формируется в сегрегированной зоне, а С исключается из сегрегированной зоны. В результате α-Fe формируется зонально в зоне сегрегации Р, а перлит формируется зонально на оставшемся участке. Такую зону сегрегации Р обычно называют «ферритной полосой», и при формировании ферритной полосы пластичность в направлении, перпендикулярном данной зоне, ухудшается. При использовании стального материала, подвергнутого ковке или прокатке, в качестве основного материала и формировании наплавленного металла на поверхности основного металла посредством сварки с наплавлением с использованием материала для сварки содержание Р (количество Р) равно 0,03% масс. или менее. Это объясняется тем, что при содержании Р в наплавленном металле в количестве более 0,03% масс. возникает проблема ухудшения пластичности из-за ферритной полосы. В других случаях количество Р может составлять более 0,03% масс.

[0030]

S: 0,02% масс. или менее

S представляет собой элемент, формирующий в стали MnS в виде включения на основе сульфида, которое сегрегирует во время горячей обработки стального материала, вызывая охрупчивание стального материала. При использовании стального материала, подвергнутого ковке или прокатке, в качестве основного материала и формировании наплавленного металла на поверхности основного металла посредством сварки с наплавлением с использованием материала для сварки содержание S (количество S) равно 0,02% масс. или менее. Это объясняется тем, что при содержании S в наплавленном металле в количестве более 0,02% масс. стальной материал охрупчивается, создавая проблему более вероятного его растрескивания. В других случаях количество S может составлять более 0,02% масс.

[0031]

В целом 15% масс. или менее одного или более элементов, выбранных из группы, состоящей из Ti, Co, Cu, Zr, Nb, Pd, Ag, Sn, Hf, Ta, Pt, Au и Pb

Компоненты, способные оказывать действие, отличное от действий согласно настоящему изобретению, без ухудшения наплавленного металла согласно вышеописанному варианту воплощения, включают Ti (титан), Co (кобальт), Cu (медь), Zr (цирконий), Nb (ниобий), Pd (палладий), Ag (серебро), Sn (олово), Hf (гафний), Ta (тантал), Pt (платину), Au (золото) и Pb (свинец). Для оказания других видов действия, помимо действия согласно настоящему изобретению, наплавленный металл согласно вышеописанному варианту воплощения может содержать один или более из перечисленных выше элементов в общем количестве 15% масс. или менее. Это объясняется тем, что до тех пор, пока содержание перечисленных выше элементов не превышает в целом 15% масс., наплавленный металл согласно вышеописанному варианту сохраняет микроструктуру, матрица которой включает множество ферритных зерен, при этом множество зерен цементита осаждается из границ ферритных зерен, более конкретно в поликристаллической структуре, в которой ферритная фаза в качестве матрицы реализует кристаллические характеристики, и по меньшей мере часть периферии ферритного кристалла покрыта цементитной фазой, таким образом предотвращая ухудшение сопротивления коррозии, сопротивления абразивному изнашиванию и ударной вязкости.

[0032]

Наплавленный металл согласно вышеописанному варианту воплощения предпочтительно имеет металлическую микроструктуру, матрица которой включает множество ферритных зерен, при этом множество зерен цементита осаждается из границ ферритных зерен. Более предпочтительно наплавленный металл согласно вышеописанному варианту воплощения имеет ферритную микроструктуру в качестве матрицы, при этом ферритная микроструктура имеет структуру, при которой цементит окружает периферию ферритных зерен. Это происходит по следующим причинам.

[0033]

Ферритная микроструктура способна стабильно абсорбировать и накапливать в себе водород по сравнению с аустенитной микроструктурой и мартенситной микроструктурой, поэтому достигается эффект меньшей подверженности водородному охрупчиванию и растрескиванию даже в кислотной атмосфере. Иными словами, в ферритной микроструктуре даже при появлении водорода из-за коррозии и его проникновении в стальной материал такой водород не будет локально аккумулироваться в феррите, благодаря чему стальной материал приобретает превосходную стойкость к водородному охрупчиванию в кислотной среде по сравнению с аустенитной микроструктурой и мартенситной микроструктурой. Кроме того, множество цементитных зерен, осажденных на границах ферритных зерен, поддерживает связь между соответствующими границами ферритных зерен, более предпочтительно цементит окружает феррит таким образом, что ферритная микроструктура становится менее подверженной растрескиванию по сравнению с аустенитной микроструктурой и мартенситной микроструктурой.

[0034]

В этом отношении металлическая микроструктура наплавленного металла, описанная в патентном документе 1, представляет собой игольчатую карбидную микроструктуру. В игольчатой карбидной микроструктуре водород, скорее всего, аккумулируется на границе между игольчатым карбидом и ферритом, из-за чего возникает большая вероятность индуцированного водородом растрескивания. В частности, возникает большая вероятность растрескивания в одном направлении. По сравнению с игольчатой карбидной микроструктурой вышеописанная ферритная микроструктура проявляет низкий уровень остаточного напряжения и является микроструктурно стабильной, поэтому ее преимущество заключается в том, что она имеет меньшую вероятность растрескивания.

[0035]

Как проиллюстрировано в следующем примере, почти отсутствует разница в составе между материалом для сварки с наплавлением и наплавленным металлом согласно вышеописанным вариантам воплощения, за исключением всего лишь того, что соответствующие количества Cr, Mo и Ni несколько снижены. Таким образом, в качестве материала для сварки с наплавлением согласно вышеописанному варианту воплощения может быть получен материал, имеющий такой же состав, как и наплавленный металл согласно вышеописанному варианту воплощения, либо материал, имеющий состав, в котором соответствующие количества Cr, Mo и Ni несколько выше таких же количеств целевого состава.

[0036]

Деталь с наплавленным металлом

Деталь с наплавленным металлом согласно одному варианту воплощения третьего аспекта настоящего изобретения включает стальной материал, служащий в качестве основного материала, и наплавленный металл, наплавленный на поверхность стального материала посредством сварки с наплавлением. Такой наплавленный металл представляет собой наплавленный металл согласно вышеописанному варианту воплощения.

[0037]

В детали согласно данному варианту воплощения основной металл и наплавленный металл соединены через зону термического влияния и расплавленный основной металл.

[0038]

Основной металл конкретно не ограничен при условии, что он представляет собой стальной материал. При использовании основного металла в качестве материала для формирования контейнера распылителя, реактора или подобного он включает, например, различные сорта нержавеющей стали, сталь S25C, сталь SC49 и сталь SS400, как упомянуто выше. Среди этих стальных материалов, ввиду подавления разбавления основного металла, предпочтительно использование в качестве основного металла стального материала, имеющего такой же состав, как и состав наплавленного металла согласно вышеописанному варианту воплощения. Однако основной металл прежде всего требует твердости и сопротивления изнашиванию. Поэтому действительно затруднительным является применение в качестве основного металла стального материала, имеющего такой же состав компонентов, как и наплавленный металл. По этой причине желательно последовательно осуществлять сварку с наплавлением на материал (осажденный металл), наплавленный как можно в большем количестве, размещая основной металл в вертикальном положении. Это позволяет подавлять, в некоторой степени, взаимную диффузию элементов компонента (прежде всего Fe) между расплавленным основным металлом и наплавленным металлом благодаря гравитационной силе и конвекции.

[0039]

Деталь согласно данному варианту воплощения может быть соответственно использована в качестве контейнера для обработки, установленного в технологическом устройстве, таком как распылитель или реактор, для обработки целевого вещества, включающего кислоту, такую как хлористоводородная кислота или серная кислота, в кислотной коррозионной среде, имеющей рН, равный примерно от 7,0 до примерно 4,2, и в температурном диапазоне от комнатной температуры до примерно 200°С. Наплавленный металл согласно вышеописанному варианту воплощения может быть сформирован на внутренней стенке контейнера для обработки посредством сварки с наплавлением, тем самым позволяя усилить сопротивление коррозии и сопротивление изнашиванию контейнера для обработки и таким образом продлить срок его службы.

[0040]

Несмотря на то что настоящее изобретение будет более подробно описано ниже на основании примера, подразумевается, что следующий пример не ограничивает технический объем настоящего изобретения, но может быть дополнен соответствующими дополнениями и модификациями, согласующимися с выше- и нижеизложенным. Поэтому такие изменения и модификации должны рассматриваться как часть технического объема настоящего изобретения.

Пример

[0041]

Далее следует описание примеров согласно настоящему изобретению и сравнительных примеров для иллюстрации результатов настоящего изобретения.

[0042]

Следующая таблица 1 иллюстрирует соответствующие составы различных сварочных материалов. Следует отметить, что баланс каждого из сварочных материалов включает неизбежные загрязняющие примеси, помимо Fe или Со, описанные в таблице 1.

[0043]

[0044]

Следующая таблица 2 иллюстрирует стандарт химического компонента углеродистой стали для механического структурного использования (сталь S25C), используемой в качестве основного металла, то есть цели сварки. Следует отметить, что баланс стали S25C включает неизбежные загрязняющие примеси, помимо Fe, описанные в таблице 2.

[0045]

[0046]

Условия сварки следующие. Каждый из сварочных материалов, проиллюстрированных в таблице 1, используют для сварки с наплавлением наплавляемого материала на поверхность основного металла, состоящего из стали S25C, для формирования наплавленного сварного слоя (наплавленный сварной металл), средняя толщина которого составляет примерно 3 мм. Перед сваркой основной металл нагревают от комнатной температуры до 300°С со скоростью повышения температуры 100°С/час. Затем осуществляют сварку с наплавлением в условиях, при которых основной металл изотермически выдерживают при 300°С. После завершения сварки основной металл охлаждают до комнатной температуры со скоростью охлаждения 20°С/час. Сварку с наплавлением осуществляют в горизонтальном положении при сварочном токе 280А и напряжении при сварке 30 В, при этом количество подводимого тепла составляет 2,0 кДж/мм.

[0047]

Следующая таблица 3 иллюстрирует состав поверхностного слоя (наплавленный металл) в каждом из наплавленных металлов, полученных сваркой. Следует отметить, что баланс в каждом поверхностном слое включает неизбежные загрязняющие примеси, помимо Fe или Со, описанных в таблице 3. Поверхностный слой означает участок глубиной 1 мм или менее от поверхности. Участок наплавленного сваркой металла глубиной 1 мм механически соскабливают с поверхностного слоя. Затем соскоб растворяют в данной кислоте и подвергают количественному химическому анализу, а результат анализа принимают в качестве состава компонента наплавленного металла. Во время химического анализа С (углерод) и Si количественно анализируют, соответственно, методом поглощения в инфракрасной области, а оставшиеся элементы количественно анализируют посредством атомной эмиссионной спектрофотометрии ICP. В следующей таблице 3 представлены результаты количественного анализа наплавленных металлов, определенных таким способом.

[0048]

[0049]

Все материалы для сварки из примеров 1-7 и сравнительных примеров 8-17, 20 и 21 представляют собой сплавы Fe. Наблюдается, что в наплавленном металле концентрация (содержание) каждого из Cr, Mo и Ni имеет тенденцию к небольшому повышению по сравнению с материалом для сварки (сырьевой материал). Считается, что это происходит потому, что Fe как первичный составляющий элемент основного металла диспергируется в наплавляемом материале для сварки во время сварки, разбавляя концентрацию каждого из Cr, Mo и Ni. Величина снижения концентрации каждого из Cr, Mo и Ni составляет примерно 20%. С другой стороны, что касается каждого из остающихся элементов (С, Si, Mn, P, S, V и W), отличных от Cr, Mo и Ni, наплавленный металл сохраняет примерно такую же концентрацию, как и в материале для сварки (сырьевой материал).

[0050]

Несмотря на то что оба материала для сварки из сравнительных примеров 18 и 19 представляют собой сплавы Со, в качестве компонента сплава был определен Fe. Более конкретно Fe первоначально не содержится в каждом из материалов для сварки из сравнительных примеров 18 и 19. Однако благодаря дисперсии Fe из основного металла, Fe примешивается к ним соответственно в количестве 9,57% и 7,98%, хотя это и не отражено в таблице 3. В результате, особенно в сравнительном примере 18, несмотря на наблюдаемое снижение концентрации каждого из Cr и W, объем снижения концентрации каждого из Cr и W составляет приблизительно 30%, который не так велик. Кроме того, что касается каждого из некоторых элементов (С, Р, S), отличных от Cr и W, наплавленный металл сохраняет примерно такую же концентрацию, как и материал для сварки (сырьевой материал). В сравнительном примере 19 наблюдается небольшое изменение концентрации каждого из содержащихся элементов, поэтому разница между соответствующими составами материала для сварки и наплавленного металла является незначительной. Оба материала для сварки в сравнительных примерах 20 и 21 являются сплавами Fe. В данном случае наблюдается снижение концентрации каждого из Cr и Мо. Однако уровень снижения является небольшим. Кроме того, что касается каждого из некоторых элементов (С, Si, Mn, Р и S), отличных от Cr и Мо, наплавленный металл сохраняет примерно такую же концентрацию, как и материал для сварки (сырьевой материал). Из вышеприведенных результатов может быть сделан вывод о том, что разница между соответствующими составами материала для сварки и наплавленного металла является небольшой.

[0051]

Ниже описаны результаты, полученные после измерения твердости поверхностей каждого из наплавленных металлов, проиллюстрированных в таблице 3. В качестве твердости поверхности измеряют твердость по Роквеллу и твердость по Виккерсу. Более конкретно на основании испытания по Роквеллу, описанному в JIS G 0202, со стороны наплавленного металла для сварки (поверхности осажденного металла) грузом 60 кгс выдавливают круглый конус (верх: 0,3 мм), имеющий угол при вершине 120 градусов, и определяют глубину постоянной вмятины сравнительной поверхности после возвращения к сравнительному грузу 10 кгс. Затем определяют твердость по Роквеллу, используя формулу для расчета твердости по Роквеллу. При определении твердости по Роквеллу используют шкалу С. Твердость по Виккерсу измеряют, используя измеритель твердости по Виккерсу MVK-E, изготовленный Akashi Corp. Более конкретно индентор в форме пирамиды, состоящий из четырехстороннего алмаза, в котором угол α между противоположными лицевыми поверхностями составляет 136 градусов, вдавливают в сторону наплавленного металла для сварки (поверхность осажденного металла) и рассчитывают площадь поверхности S (мм2) вмятины, оставшейся после удаления груза, исходя из длины d (мм) диагонали вмятины. Затем рассчитывают твердость по Виккерсу на основании взаимосвязи между нагрузкой испытания и площадью поверхности, используя данную формулу расчета.

[0052]

Фиг.1 иллюстрирует соответствующую твердость по Роквеллу наплавленных металлов. В сравнительных примерах 18 и 21, концентрация W и С в которых является высокой, твердость является высокой. И наоборот, твердость каждого из наплавленных металлов из примеров 1-7 равна 30 или более в расчете на твердость по Роквеллу, что удовлетворяет величине критерия приемлемости (твердость по Роквеллу 30 или более), несмотря на то что она является низкой по сравнению со сравнительными примерами 18 и 21. Таким образом, уровень наплавленного металла является удовлетворительным.

[0053]

Фиг.2 иллюстрирует соответствующую твердость по Виккерсу наплавленных металлов. В сравнительных примерах 18 и 21, концентрация W и С в которых является высокой, твердость является высокой. И наоборот, твердость каждого из наплавленных металлов из примеров 1-7 равна 300 или более в расчете на твердость по Виккерсу, что удовлетворяет величине критерия приемлемости (твердость по Виккерсу от 300 до 500), несмотря на то что она является низкой по сравнению со сравнительными примерами 18 и 21. Таким образом, уровень содержания наплавленного металла является удовлетворительным. В этом отношении величину верхнего предела устанавливают как величину критерия приемлемости твердости по Виккерсу, поскольку твердость по Виккерсу и ударная вязкость имеют компромиссное соотношение. Можно отметить, что ударная вязкость в примерах 1-5 является высокой по сравнению со сравнительными примерами 18 и 21.

[0054]

Результаты, полученные после испытания на определение сопротивления абразивному изнашиванию каждого из наплавленных металлов (осажденных металлов), проиллюстрированных в таблице 3, описаны ниже. Сопротивления изнашиванию определяют в результате проведения испытания на истирание землей, описанного в ASTM G 65. Фиг.3 представляет собой схему, иллюстрирующую устройство для проведения испытания на истирание землей. Как проиллюстрировано на фиг.3, покрытый резиной вращающийся барабан 2 устанавливают с возможностью скользящего контакта с образцом для испытаний 1, и кварцевый песок 6 подают из хоппера 5 в пространство между образцом для испытаний 1 и покрытым резиной вращающимся барабаном 2. Сила прижима образцом для испытаний 1 к покрытому резиной вращающемуся барабану 2 сообщается плечом 3 рычага с грузом 4, подвешенным к его свободному концу. Сопротивление абразивному изнашиванию каждого из наплавленных металлов определяют, прижимая поверхностный слой (наплавленный металл) образца для испытаний 1, состоящего из наплавленного металла, к покрытому резиной вращающемуся барабану 2 с нагрузкой 13,3 кгс, и вращая барабан 2 с заданным количеством оборотов (6000 оборотов) для определения соответствующих потерь веса из-за изнашивания образца для испытаний 1 после 2000 оборотов, после 4000 оборотов и после завершения испытания (после 6000 оборотов).

[0055]

Фиг.4-6 иллюстрируют результаты определения сопротивления абразивному изнашиванию наплавленных металлов, при этом горизонтальная ось представляет количество оборотов барабана 2, а вертикальная ось представляет потерю веса из-за изнашивания. Как проиллюстрировано на фиг.4, сравнительный пример 21 демонстрирует самое высокое сопротивление изнашиванию. Конкретно потеря веса из-за изнашивания образца для испытаний 1 после 6000 оборотов составляет 1 г или менее. С другой стороны, как проиллюстрировано на фиг.4-6, потеря веса из-за изнашивания в каждом из примеров 1-5 демонстрирует второе по величине сопротивление изнашиванию после сравнительного примера 21. Конкретно потеря веса из-за изнашивания после 6000 вращений барабана 2 составляет 4 г или менее. По сравнению с ними, как проиллюстрировано на фиг.4, было установлено, что сопротивление изнашиванию в сравнительных примерах 18-20 является более низким. Конкретно потеря веса образца для испытаний после 6000 вращений барабана 2 составляет 5 г или более.

[0056]

Фиг.5 представляет собой график для сравнения соответствующих потерь веса из-за изнашивания в примерах 1-3, 6 и 7 и сравнительном примере 8, в которых изменяют только концентрацию С (содержание С). Как проиллюстрировано на фиг.5, было установлено, что сопротивление изнашиванию ухудшается (потеря веса из-за изнашивания увеличивается) по мере повышения концентрации С, которая ускоряет охрупчивание, вызывая повышение уровня интенсивного изнашивания.

[0057]

Фиг.6 представляет собой график для сравнения соответствующих потерь веса из-за изнашивания в примерах 1 и 4 и сравнительных примерах 9-11, в которых изменяют только концентрацию Si (содержание Si). Как проиллюстрировано на фиг.6, было установлено, что сопротивление изнашиванию ухудшается (потеря веса из-за изнашивания увеличивается) по мере повышения концентрации Si. Считается, что это происходит из-за того, что ударная вязкость ухудшается по мере повышения концентрации Si, что ускоряет охрупчивание, вызывая повышение уровня интенсивного изнашивания, как и в случае с концентрацией С. Несмотря на то что в сравнительных примерах 11 и 21 сопротивление изнашиванию меньше, чем в примерах 1-7, сравнительный пример 11 не подходит для практического использования из-за слишком низкого содержания Si, а сравнительный пример 11 не подходит для практического использования из-за слишком низкого содержания С.

[0058]

Затем каждый из наплавленных металлов (осажденных металлов), проиллюстрированных в таблице 3, подвергают следующему коррозионному испытанию, чтобы определить его сопротивление коррозии. Процедура коррозионного испытания заключается в следующем. Прежде всего, образец для испытаний, имеющий размер 15×15×1,5 мм, отбирают со стороны поверхностного слоя каждого из наплавленных сваркой металлов и используют в качестве образца. Затем водный раствор (водный раствор смешанных кислот), полученный в результате смешивания хлористоводородной кислоты (HCl) и серной кислоты (H2SO4) таким образом, чтобы получить молярное отношение HCl к H2SO4, равное 2:1, разбавляют ионообменной водой, доводя рН до 2,0, для получения раствора для испытаний, и каждый из образцов погружают в раствор для испытаний, поддерживаемый при 80°С, на 24 часа. Затем после испытания измеряют потерю веса из-за коррозии. Стойкость к коррозии оценивают на основании уровня потери веса из-за коррозии.

[0059]

Фиг.7 и 8 иллюстрируют результаты коррозионного испытания наплавленных металлов (следует отметить, что шкалы горизонтальной оси на фиг.7 и 8 различны). Коррозионное испытание осуществляют при условии, что n=3, а средний уровень коррозии получают на основании трех потерь массы из-за коррозии трех образцов. Как проиллюстрировано на фиг.7, каждый из сравнительных примеров 20 и 21 имеет чрезвычайно высокий средний уровень коррозии, а сравнительный пример 18 имеет относительно высокий средний уровень коррозии, что показывает, что они хуже других образцов (примеров 1 и 5 и сравнительного примера 19) относительно сопротивления коррозии. Далее, как проиллюстрировано на фиг.8, в примерах 1-7 и сравнительных примерах 8-17 образцы из сравнительных примеров 9 и 10, каждый из которых имеет высокую концентрацию Si (содержание Si), образец из сравнительного примера 12, имеющий высокую концентрацию Mn (содержание Mn), и образец из сравнительного примера 17, имеющий высокую концентрацию Мо (содержание Мо), имеют относительно высокий средний уровень коррозии. По сравнению с ними каждый из образцов из примеров 1-7 имеет средний уровень коррозии 0,01 мм/год или менее, что удовлетворяет величине критерия приемлемости (средний уровень коррозии - 0,01 мм/год или менее). Иными словами, они реализуют превосходную коррозионную стойкость.

[0060]

Вышеописанные результаты проиллюстрированы вместе в следующей таблице 4. Следующая таблица 4 иллюстрирует твердость по Роквеллу, твердость по Виккерсу и средние скорости коррозии примеров согласно настоящему изобретению и сравнительных примеров. В таблице 4 образец, проявляющий твердость по Роквеллу HRc 30 или более (приемлемость), обозначен как «хороший», а образец, проявляющий твердость по Роквеллу HRc менее 30 (неприемлемость), обозначен как «плохой». Далее образец, проявляющий твердость по Виккерсу от 300 до 500 (приемлемость), обозначен как «хороший», а образец, проявляющий твердость по Виккерсу за пределами данного диапазона (неприемлемость), обозначен как «плохой». Как проиллюстрировано в таблице 4, примеры 1-7 являются подходящими относительно твердости по Роквеллу и твердости по Виккерсу (оба были оценены как «хорошие») и проявляют низкую среднюю скорость коррозии. По сравнению с ними сравнительные примеры 8-10, 12, 17, 18, 20 и 21 проявляют слишком высокую среднюю скорость коррозии и более низкую стойкость к коррозии. Кроме того, сравнительные примеры 15 и 17 реализуют слишком низкую твердость по Виккерсу, а сравнительные примеры 15 и 17 реализуют слишком высокую твердость по Виккерсу.

[0061]

(Hv)

(мм/год)

[0062]

Результаты исследований под микроскопом микроструктуры поперечного сечения каждого из наплавленного сваркой металла (осажденных металлов), проиллюстрированных в таблице 3, будут описаны ниже. Слой наплавленного сваркой металла формируют на основном металле, изготовленном из стали S25C, так, чтобы его средняя толщина составляла примерно 3 мм, и образец для испытаний механически вырезают таким образом, чтобы захватить основной металл, частично соединенный со слоем наплавленного сваркой металла. Затем образец для испытаний погружают в смолу, и полученный смоляной блок полируют, подготавливая образец, имеющий открытое поперечное сечение наплавленного сваркой металла. После травления образца с помощью царской водки (aqua regia) центральную часть наплавленного сваркой металла (осажденного металла) исследуют в направлении толщины под оптическим микроскопом с 400-кратным увеличением. Фиг.9 и 10 представляют собой оптические микрофотографии, показывающие соответствующие микроструктуры поперечных сечений наплавленных металлов.

[0063]

В примере 1 микроструктура является поликристаллической, в которой размер кристаллических зерен составляет от 20 до 40 мкм, а матрица представляет собой ферритную фазу. Карбид (Fe3C: цементит) наблюдается на границах кристаллических зерен поликристаллической микроструктуры, и можно убедиться в том, что карбид присутствует таким образом, что он окружает кристаллические зерна феррита. В примерах 6 и 7 и сравнительном примере 8, в которых концентрация С повышена по сравнению с концентрацией в примере 1, изменение поликристаллической микроструктуры наблюдается наряду с повышением концентрации С. В частности, толщина карбидного (Fe3C: цементит) слоя, оседающего на границах кристаллических зерен, увеличивается наряду с повышением концентрации С. Однако в примере 1 сохраняется поликристаллическая микроструктура, подобная микроструктуре примера 1. С другой стороны, в сравнительном примере 8 поликристаллическая микроструктура, наблюдаемая в примере 1, полностью разрушена, поэтому поликристаллическая микроструктура, в которой карбид (цементит) окружает периферию ферритных кристаллических зерен, не формируется. Можно сказать, что химический состав наплавленного металла в примере 7 близок к критическому состоянию для формирования поликристаллической микроструктуры, в которой цементит окружает периферию ферритных кристаллических зерен.

[0064]

В каждом из примеров 2 и 3 поликристаллическая микроструктура подобна микроструктуре примера 1. Несмотря на то что карбид (Fe3C: цементит) наблюдается на границах ферритных кристаллических зерен в виде матрицы, карбид не полностью окружает ферритные кристаллические зерна (множество зерен цементита локально оседает на границе ферритных зерен, поэтому цементит частично окружает ферритные кристаллические зерна). Эта тенденция более существенно проявляется в примере 3, чем в примере 2. Можно сказать, что химический состав наплавленного металла в примере 3 близок к критическому состоянию для формирования поликристаллической микроструктуры, в которой цементит частично окружает ферритные кристаллические зерна.

[0065]

В примере 4 поликристаллическая микроструктура подобна микроструктуре примера 1. В примере 4 и сравнительных примерах 9 и 10, концентрация Si в которых повышена по сравнению с концентрацией в примере 1, изменение поликристаллической микроструктуры наблюдается наряду с повышением концентрации Si. В частности, толщина карбидного (Fe3C: цементит) слоя, оседающего на границах кристаллических зерен, увеличивается наряду с повышением концентрации Si, как в сравнительных примерах 9 и 10. В этом случае вероятно одновременное осаждение оксида Si (SiO2) или комплексного оксида Si (Fe2SiO4) на границах кристаллических зерен. В сравнительном примере 9, в котором концентрация Si повышена по сравнению с концентрацией в примере 1 до 3,0%, поликристаллическая микроструктура подобна микроструктуре примера 1. Однако из-за агрегации вещества, осевшего на границах кристаллических зерен, способность окружать ферритные кристаллические зерна ухудшается, поэтому в кристаллических зернах также наблюдается осажденное вещество.

[0066]

В сравнительном примере 11, концентрация Si в которых снижена по сравнению с примером 1, поликристаллическая микроструктура, наблюдаемая в примере 1, полностью разрушена, поэтому поликристаллическая микроструктура, в которой карбид (цементит) окружает периферию ферритных кристаллических зерен, не формируется. Подразумевается, что химический состав наплавленного металла в сравнительном примере 11 не формирует поликристаллическую микроструктуру, в которой цементит окружает периферию ферритных кристаллических зерен.

[0067]

В сравнительном примере 15 поликристаллическая микроструктура является тонкой и сложной. Это объясняется тем, что примерно весь участок микроструктуры металла сформирован в виде мартенситной фазы.

[0068]

В примере 5 микроструктура является поликристаллической, подобной (аналогичной) микроструктуре из примера 1. Матрица в примере 5 представляет собой ферритную фазу. Карбид (Fe3C: цементит) наблюдается на границах кристаллических зерен поликристаллической микроструктуры, и можно убедиться в том, что карбид присутствует таким образом, что он окружает кристаллические зерна феррита. В каждом из сравнительных примеров 18 и 19 микроструктура является поликристаллической с дендритной конфигурацией. Примерно весь участок микроструктуры металла сформирован в виде аустенитной фазы. В сравнительном примере 20 примерно весь участок микроструктуры металла сформирован в виде мартенситной фазы. Участок, выглядящий белым в микроструктуре металла сравнительного примера 20, представляет собой карбид (Fe3C: цементит). В сравнительном примере 21 поликристаллическая микроструктура является сложной, в которой смешаны три фазы: ферритная фаза, мартенситная фаза и карбидная фаза. Как и ранее, в сравнительных примерах 18-21 поликристаллическая микроструктура, в которой карбид (цементит) окружает периферию ферритных кристаллических зерен, не формируется. В сравнительном примере 14 содержание Cr в материале для сварки составляет 50% масс., то есть более 40% масс., поэтому существует большая вероятность получения мартенсита и затрудняется формирование матрицы в виде ферритной фазы.

[0069]

Проверяют ударную вязкость и прочность каждого из наплавленных металлов из примеров 1-7 и сравнительного примера 13. В результате в примерах 1-7 были получены удовлетворительные значения. С другой стороны, в сравнительном примере 13 с низким содержанием Mn ударная вязкость и прочность хуже, чем в примерах 1-7 и сравнительном примере, поэтому удовлетворительные значения не могли быть получены.

[0070]

Как подробно описано выше, согласно одному аспекту настоящего изобретения разработан наплавляемый материал для сварки, который содержит: С от 0,2 до 1,5% масс., Si от 0,5 до 2% масс., Mn от 0,5 до 2% масс., Cr от 20 до 40% масс., Mo от 2 до 6% масс., Ni от 0,5 до 6% масс., V от 1 до 5% масс. и W от 0,5 до 5% масс., при этом баланс составляют Fe и неизбежные загрязняющие примеси.

[0071]

Наплавляемый материал для сварки согласно настоящему изобретению предпочтительно содержит: С в количестве от 0,6 до 0,8% масс.; Si в количестве от 0,7 до 1,5% масс.; Mn в количестве от 0,7 до 1,5% масс.; Cr в количестве от 24 до 36% масс.; Mo в количестве от 3,5 до 4,5% масс.; Ni в количестве от 0,7 до 1,5% масс.; V в количестве от 1,5 до 2,5% масс. и W в количестве от 0,7 до 1,5% масс.

[0072]

Наплавляемый материал для сварки согласно настоящему изобретению может дополнительно содержать Р 0,03% масс. или менее и S 0,02% масс. или менее.

[0073]

Наплавляемый материал для сварки согласно настоящему изобретению может дополнительно содержать один или более элементов, выбранных из группы, состоящей из Ti, Co, Cu, Zr, Nb, Pd, Ag, Sn, Hf, Ta, Pt, Au и Pb, в общем количестве 15% масс. или менее.

[0074]

Согласно другому аспекту настоящего изобретения разработан наплавленный металл, получаемый в результате сварки с наплавлением, при этом наплавленный металл содержит: С от 0,2 до 1,5% масс., Si от 0,5 до 2% масс., Mn от 0,5 до 2% масс., Cr от 20 до 40% масс., Mo от 2 до 6% масс., Ni от 0,5 до 6% масс., V от 1 до 5% масс. и W от 0,5 до 5% масс., а баланс составляют Fe и неизбежные загрязняющие примеси.

[0075]

В соответствии с вышеописанным наплавленный металл согласно настоящему изобретению, получаемый в результате сварки с наплавлением, формируют в микроструктуре металла, имеющего ферритную матрицу, в которой цементит окружает по меньшей мере часть периферии ферритных зерен. Ферритная матрица содержит Cr, Mo и Ni. Феррит стоек к охрупчиванию водородом по сравнению с аустенитом и мартенситом, и его сопротивление коррозии усиливается благодаря Cr, Mo и Ni. Таким образом, преимущество наплавленного металла согласно настоящему изобретению заключается в том, что он способен подавлять охрупчивание водородом и растрескивание, а также реализует превосходное сопротивление коррозии и сопротивление абразивному изнашиванию. Кроме того, он реализует механические свойства, имеющие хороший баланс между твердостью и ударной вязкостью.

[0076]

Количество Si в наплавленном металле согласно настоящему изобретению составляет от 0,5 до 2% масс., что меньше количества Si в наплавленном металле, описанном в патентном документе 1. Таким образом, снижается вероятность возникновения трещины из-за красной окалины.

[0077]

Наплавляемый материал для сварки согласно настоящему изобретению предпочтительно содержит: С в количестве от 0,6 до 0,8% масс.; Si в количестве от 0,7 до 1,5% масс.; Mn в количестве от 0,7 до 1,5% масс.; Cr в количестве от 24 до 36% масс.; Mo в количестве от 3,5 до 4,5% масс.; Ni в количестве от 0,7 до 1,5% масс.; V в количестве от 1,5 до 2,5% масс. и W в количестве от 0,7 до 1,5% масс.

[0078]

Согласно данной конфигурации сопротивление коррозии, сопротивление изнашиванию и ударная вязкость могут быть улучшены еще больше.

[0079]

Наплавленный металл согласно настоящему изобретению может дополнительно содержать Р 0,03% масс. или менее и S 0,02% масс. или менее.

[0080]

Наплавленный металл согласно настоящему изобретению может дополнительно содержать один или более элементов, выбранных из группы, состоящей из Ti, Co, Cu, Zr, Nb, Pd, Ag, Sn, Hf, Ta, Pt, Au и Pb, в общем количестве 15% масс. или менее.

[0081]

Наплавленный металл согласно настоящему изобретению предпочтительно имеет металлическую микроструктуру, матрица которой включает множество ферритных зерен, при этом множество зерен цементита осаждаются из границ ферритных зерен. Более предпочтительно металлическая микроструктура наплавленного металла представляет собой поликристаллическую микроструктуру, имеющую матрицу, сформированную в виде ферритной фазы, в которой цементит присутствует на границах кристаллических зерен ферритных кристаллических зерен, окружая периферию ферритных кристаллических зерен.

[0082]

Согласно данному признаку множество зерен цементита, осажденных на границах ферритных зерен, поддерживают связь между соответствующими границами ферритных зерен, более предпочтительно цементит окружает феррит таким образом, что ферритная микроструктура в виде матрицы менее уязвима для растрескивания по сравнению с аустенитной микроструктурой и мартенситной микроструктурой, при этом сопротивление коррозии под воздействием кислот повышается.

[0083]

Согласно очередному аспекту настоящего изобретения разработана деталь, которая включает стальной материал, служащий в качестве основного металла, и наплавленный металл, наплавленный сваркой на поверхность стального материала, при этом наплавленный металл содержит: С от 0,2 до 1,5% масс., Si от 0,5 до 2% масс., Mn от 0,5 до 2% масс., Cr от 20 до 40% масс., Mo от 2 до 6% масс., Ni от 0,5 до 6% масс., V от 1 до 5% масс. и W от 0,5 до 5% масс., при этом баланс составляют Fe и неизбежные загрязняющие примеси.

[0084]

Согласно данной конфигурации наплавленный металл, наплавленный сваркой на поверхность стального материала в качестве основного металла, проявляет превосходное сопротивление коррозии и сопротивление абразивному изнашиванию, а также механические свойства, имеющие хороший баланс между твердостью и ударной вязкостью, поэтому такая деталь может быть соответственно использована как деталь распылителя, реактора или любого другого механического устройства для обработки кислотного вещества.

[0085]

В детали согласно настоящему изобретению наплавленный металл предпочтительно содержит: С в количестве от 0,6 до 0,8% масс.; Si в количестве от 0,7 до 1,5% масс.; Mn в количестве от 0,7 до 1,5% масс.; Cr в количестве от 24 до 36% масс.; Mo в количестве от 3,5 до 4,5% масс.; Ni в количестве от 0,7 до 1,5% масс.; V в количестве от 1,5 до 2,5% масс. и W в количестве от 0,7 до 1,5% масс.

[0086]

Согласно данной конфигурации сопротивление коррозии, сопротивление изнашиванию и ударная вязкость детали могут быть улучшены еще больше.

[0087]

В детали согласно настоящему изобретению наплавленный металл может дополнительно содержать Р 0,03% масс. или менее и S 0,02% масс. или менее.

[0088]

В детали согласно настоящему изобретению наплавленный металл предпочтительно имеет металлическую микроструктуру, матрица которой включает множество ферритных зерен, при этом множество зерен цементита осаждается из границ ферритных зерен. Более предпочтительно металлическая микроструктура наплавленного металла представляет собой поликристаллическую микроструктуру, имеющую матрицу, сформированную в виде ферритной фазы, в которой цементит присутствует на границах кристаллических зерен ферритных кристаллических зерен, окружая периферию ферритных кристаллических зерен.

[0089]

Согласно данной конфигурации множество зерен цементита, осажденных на границах ферритных зерен, поддерживает связь между соответствующими границами ферритных зерен, более предпочтительно цементит окружает феррит таким образом, что ферритная микроструктура в виде матрицы менее уязвима для растрескивания по сравнению с аустенитной микроструктурой и мартенситной микроструктурой, при этом сопротивление коррозии детали под воздействием кислот повышается.

Промышленная применимость

[0090]

Как описано выше, наплавленный металл, сформированный из наплавленного сваркой материала согласно настоящему изобретению, подходит для использования в устройстве, требующем превосходного сопротивления коррозии и сопротивления изнашиванию, такого как распылитель, реактор или любое другое механическое устройство для обработки кислого вещества или объекта, вырытого из кислой почвы, и имеет практическую применимость для данной цели.

Изобретение относится к области металлургии, в частности, к наплавляемому материалу и детали с наплавленным металлом и может быть использовано в технологическом устройстве, требующем высокие показатели сопротивления коррозии и сопротивления изнашиванию. Наплавляемый материал для стального материала, служащего в качестве основного металла, содержит, мас.%: С от 0,2 до 1,5, Si от 0,5 до 2, Mn от 0,5 до 2, Cr от 20 до 40, Mo от 2 до 6, Ni от 0,5 до 6, V от 1 до 5 и W от 0,5 до 5, остальное Fe и неизбежные примеси. Наплавленный металл характеризуется высоким сопротивлением коррозии и абразивному изнашиванию, а также высокой ударной вязкостью при комнатной температуре. 3 н. и 10 з.п. ф-лы, 11 ил., 4 табл., 7 пр.

1. Наплавляемый материал для стального материала, служащего в качестве основного металла, содержащий, в мас.%: С от 0,2 до 1,5, Si от 0,5 до 2, Мn от 0,5 до 2, Сr от 20 до 40, Мо от 2 до 6, Ni от 0,5 до 6, V от 1 до 5 и W от 0,5 до 5, остальное Fe и неизбежные примеси.

2. Наплавляемый материал по п.1, содержащий, в мас.%: С от 0,6 до 0,8; Si от 0,7 до 1,5; Мn от 0,7 до 1,5; Сr от 24 до 36; Мо от 3,5 до 4,5; Ni от 0,7 до 1,5; V от 1,5 до 2,5 и W от 0,7 до 1,5.

3. Наплавляемый материал по п.1, дополнительно содержащий, в мас.%: Р: 0,03 или менее и S: 0,02 или менее.

4. Наплавляемый материал по п.1, дополнительно содержащий один или более элементов, выбранных из группы, состоящей из Ti, Co, Сu, Zr, Nb, Pd, Аg, Sn, Hf, Та, Pt, Au и Рb, в общем количестве 15 мас.% или менее.

5. Наплавленный металл, полученный сваркой с наплавлением на стальной материал, служащий в качестве основного металла, наплавляемого материала по любому из пп.1-4, при этом наплавленный металл содержит, в мас.%: С от 0,2 до 1,5, Si от 0,5 до 2, Мn от 0,5 до 2, Сr от 20 до 40, Мо от 2 до 6, Ni от 0,5 до 6, V от 1 до 5 и W от 0,5 до 5, остальное Fe и неизбежные примеси.

6. Наплавленный металл по п.5, содержащий, в мас.%: С от 0,6 до 0,8; Si от 0,7 до 1,5; Мn от 0,7 до 1,5; Сr от 24 до 36; Мо от 3,5 до 4,5; Ni от 0,7 до 1,5; V от 1,5 до 2,5 и W от 0,7 до 1,5.

7. Наплавленный металл по п.5, дополнительно содержащий, в мас.%: Р: 0,03 или менее и S: 0,02 или менее.

8. Наплавленный металл по п.5, дополнительно содержащий один или более элементов, выбранных из группы, состоящей из Ti, Co, Сu, Zr, Nb, Pd, Аg, Sn, Hf, Та, Pt, Au и Рb, в общем количестве 15 мас.% или менее.

9. Наплавленный металл по п.5, имеющий микроструктуру, в которой матрица включает зерна феррита, а зерна цементита осаждены на границах зерен феррита.

10. Деталь, содержащая стальной материал, служащий в качестве основного металла, и наплавленный металл, сформированный сваркой с наплавлением на поверхность стального материала, при этом наплавленный металл содержит, в мас.%: С от 0,2 до 1,5, Si от 0,5 до 2, Мn от 0,5 до 2, Сr от 20 до 40, Мо от 2 до 6, Ni от 0,5 до 6, V от 1 до 5 и W от 0,5 до 5, остальное Fe и неизбежные примеси.

11. Деталь по п.10, в которой наплавленный металл содержит, в мас.%: С от 0,6 до 0,8; Si от 0,7 до 1,5; Мn от 0,7 до 1,5; Сr от 24 до 36; Мо от 3,5 до 4,5; Ni от 0,7 до 1,5; V от 1,5 до 2,5; и W от 0,7 до 1,5.

12. Деталь по п.10, в которой наплавленный металл дополнительно содержит, в мас.% Р: 0,03 или менее и S: 0,02 или менее.

13. Деталь по п.10, в которой наплавленный металл имеет микроструктуру, в которой матрица включает зерна феррита, а зерна цементита осаждены на границах зерен феррита.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| RU 2008141006 A, 20.11.2009 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2014-12-20—Публикация

2011-09-28—Подача