Изобретение относится к области металлургии, конкретнее к обработке металлов совмещенными методами непрерывного литья, прокатки и прессования, и может быть использовано для получения пресс-изделий из цветных металлов и сплавов, преимущественно из алюминиевых сплавов.

Известно устройство, позволяющее получать изделия совмещенным методом непрерывного литья и прокатки (Канцельсон М.П. Литейно-прокатные агрегаты для производства катанки из цветных металлов. М., ЦНИИТЭИтяжмаш, 1990), которое характеризуется высокой производительностью и позволяет получать алюминиевую и медную катанку заданных размеров. Однако оно имеет ряд недостатков. Технологически ограничен состав и количество обрабатываемых сплавов, а для получения высоких механических свойств необходимы большие степени деформации, что возможно при реализации большого количества проходов на непрерывных литейно-прокатных агрегатах, включающих не менее 15-20 клетей. Расходы на изготовление инструмента (валков), его переналадка и профилировка на каждый типоразмер профиля требуют достаточно больших затрат, что экономически целесообразно лишь при больших объемах производства продукции.

Наиболее близким по технической сущности и достигаемому результату является устройство для непрерывного литья и прессования цветных металлов и сплавов (Патент РФ 73245, МПК В21С 3/00, B22D 11/00, 2007), включающее печь-миксер, моталку, два водоохлаждаемых валка, один из которых выполнен с ручьем, а второй с выступом, расположенные в станине и образующие закрытый калибр, на выходе из которого установлена матрица с калибрующим отверстием, имеющая клиновидные полости для охлаждения отличающееся тем, что валки расположены в станине в вертикальной плоскости, печь-миксер выполнена наклоняемой с регулятором подачи расплава в калибр валков, а матрица снабжена клиновым механизмом поджима ее к валкам с направляющими роликами для удаления пресс-изделия. Соотношение высоты калибра в сечении, перекрытом матрицей, к диаметру калибрующего отверстия матрицы составляет 2,3…4,0, а отношение длины зоны контакта валка с металлом к диаметру валка составляет не менее 0,35.

Данное устройство обеспечивает непрерывность процесса, снижение энергозатрат, стабильные механические свойства пресс-изделий за счет значительных степеней деформации при прессовании, варьирование размеров пресс-изделий.

Однако применение такого устройства не обеспечивает повышенных механических свойств пресс-изделий, так как в структуре закристаллизовавшейся заготовки, особенно в ее центральной осевой части, сохраняется литая дендритная структура металла. Даже при последующей обработке (прокатке и прессовании) возможно появление осевой пористости и снижение прочностных свойств. Кроме того, расположение валков в горизонтальной плоскости усложняет конструкцию прессового инструмента, в связи с чем приходиться применять специальные клиновые устройства и склизы для изменения направления выхода пресс-изделия, как правило, на 90 градусов, с целью намотки его на барабан моталки. В производственных условиях при обработке сплавов с повышенными прочностными свойствами такое резкое изменение направления перемещения прутка может привести к появлению дефектов (трещин, разрывов и т.п.), что снижает качество готовых пресс-изделий.

Основной задачей изобретения является расширение технологических возможностей устройства за счет возможности обработки сплавов, имеющих повышенные прочностные свойства, а также повышение качества пресс-изделий за счет улучшения механических свойств.

Для решения поставленной задачи устройство для непрерывного литья, прокатки и прессования цветных металлов и сплавов, включающее наклоняемую печь-миксер с регулятором подачи расплава в калибр валков, гидравлический прижим, моталку, два водоохлаждаемых валка, один из которых выполнен с ручьем, а второй с выступом, расположенные в станине и образующие закрытый калибр, на выходе из которого установлена матрица с калибрующим отверстием, имеющая клиновидные полости для охлаждения, согласно изобретению выполнено таким образом, что между матрицей и калибром расположена форкамера с охлаждающими каналами, имеющая цилиндрическую полость, форма которой эквидистантна форме калибрующего отверстия матрицы, причем ее вертикальная ось наклонена к вертикальной оси матрицы под углом α=90-175 градусов, а валки расположены консольно в станине таким образом, что плоскость, проходящая через центры валков, составляет с горизонтальной плоскостью угол β=5-85 градусов

Конструктивные особенности заявляемого устройства по сравнению с прототипом, характеризующиеся отличительными признаками, позволяют расширить технологические возможности и получать пресс-изделия из цветных металлов и сплавов с высоким уровнем механических свойств.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки: между матрицей и калибром расположена форкамера с охлаждающими каналами, имеющая цилиндрическую полость, форма которой эквидистантна форме калибрующего отверстия матрицы, причем ее вертикальная ось наклонена к вертикальной оси матрицы под углом α=90-178 градусов; валки расположены в станине консольно таким образом, что плоскость, проходящая через центры валков, наклонена к горизонтальной плоскости под углом β=5-85 градусов.

Наличие в конструкции устройства форкамеры, расположенной между матрицей и калибром валков, позволяет снизить нагрузку на матрицу за счет перераспределения степеней деформации при прессовании (вытяжки). При этом форкамера выполнена с каналами для охлаждения, так как отвод тепла необходим для предотвращения появления таких дефектов, как температурные трещины. Так как вертикальная ось цилиндрической полости форкамеры составляет с вертикальной осью матрицы угол α=90-175 градусов, возможна реализация схемы равноканального углового прессования (РКУП), которая позволяет интенсифицировать процесс пластической деформации и сформировать в изделиях структуру металла с размерами зерен в субмикронном и нанометрическом диапазонах (см. Рааб Г.И., Валиев Р.З. Равноканальное угловое прессование длинномерных заготовок. Цветная металлургия. 2000. №5. С.50-53). Такой метод обработки дает возможность повысить механические свойства пресс-изделий не только за счет сдвиговых деформаций, но и за счет знакопеременной деформации металла. При этом угол между вертикальными осями матрицы и форкамеры может изменяться в зависимости от расположения валков; так, например, при расположении валков в горизонтальной плоскости (или близкой к ней) он может составлять 90 градусов и при этом деформация металла будет протекать наиболее интенсивно и нет необходимости изменять направление перемещения пресс-изделия к моталке (нет изгиба). Отсутствие изгиба пресс-изделия при этом гарантированно исключает появление трещин при обработке малопластичных и высокопрочных сплавов. При реализации схемы прессования при угле α больше 175 градусов сдвиговая деформация становится незначительной и эффект повышения механических свойств не достигается, а при углах α меньше 90 градусов усложняется конструкция инструмента и увеличивается противодавление со стороны матрицы (реализуется схема обратного прессования).

Расположение валков консольно позволяет облегчить доступ к ним и упростить сборку-разборку инструментального узла, что снижает время переналадки и ведет к увеличению производительности процесса. При этом угол между плоскостью, проходящей через центры валков, и горизонтальной плоскостью составляет β=5-85 градусов и имеется возможность варьирования способов заливки расплава из печи-миксера в валки и его автоматизации. При углах β больше 85 градусов такая возможность исключается (валки принимают горизонтальное расположение), а при углах β меньше 5 градусов становится нецелесообразной (валки принимают вертикальное расположение).

Таким образом, между отличительными признаками и решаемой задачей существует следующая причинно-следственная связь. Выполнение устройства для непрерывного литья, прокатки и прессования цветных металлов и сплавов, имеющего указанную выше совокупность отличительных признаков, позволяет конструктивно изменить схему обработки металла, что приводит к расширению технологических возможностей устройства и повышению качества изделий за счет улучшения их механических свойств.

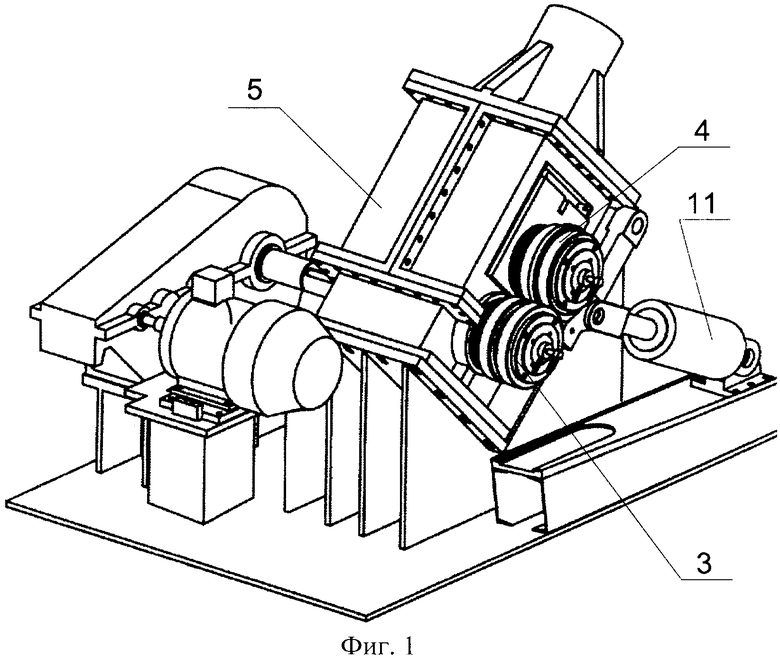

Сущность предложения поясняется графическими материалами, при этом на фиг.1 показан общий вид устройства (без печи миксера), а на фиг.2 - устройство (инструментальный узел) в разрезе, на фиг.3 - микроструктура прутков (увеличение×500), полученных на заявляемом устройстве.

Устройство для непрерывного литья, прокатки и прессования металла включает печь-миксер 1 с регулятором 2 подачи расплава в калибр валков, валок 3 с ручьем и валок 4 с выступом, расположенные в станине 5, имеющие полости 6 для охлаждения и образующие закрытый калибр, перекрытый на выходе форкамерой 7 с охлаждающими каналами 8 и матрицей 9 с клиновидными полостями для охлаждения 10. Для поджима матрицы и форкамеры к валкам имеется гидравлический прижим 11, а для смотки готового пресс-изделия в бухту - моталка 12.

Устройство работает следующим образом. Металл, расплавленный с помощью печи-миксера 1, захватывается валками 3 и 4. В процессе работы регулятор 2 дозирует количество металла, подаваемого в калибр валков, уменьшая или увеличивая поток расплава. При этом на поверхностях водоохлаждаемых валков 3, 4 начинается кристаллизация металла. Далее закристаллизовавшийся в виде заготовки металл обжимается в закрытом калибре, распрессовывается и через цилиндрическую полость форкамеры 7 поступает в матрицу 9, а затем выдавливается через калибрующее отверстие матрицы с образованием пресс-изделия заданной формы и размеров. Выходной конец движущегося пресс-изделия направляется на моталку 12, где производится его смотка в бухту.

В качестве примера практического использования устройства приведем результаты экспериментальных исследований. С помощью лабораторной установки на базе прокатного стана ДУО 200 (диаметр валков составлял 200 мм) моделировали процесс совмещенного литья, прокатки и прессования (СЛИПП) для получения прутков диаметром 5, 7 и 9 мм при разных скоростях вращения валков (4 и 8 об/мин). Использовали жаропрочный сплав алюминия, содержащий, мас.%: 5,1 РЗМ (церий, лантан и др.); 0,12 меди; 0,22 железа; 0,01 марганца; 0,24 кремния; алюминий - остальное. Температура расплава составляла 750°С, а температура прессования - около 520°С. Прессование проводили с помощью форкамер и матриц с вытяжкой µ от 5,2 до 16,8. Из отпрессованных прутков вырезали образцы для испытаний на растяжение и оценивали по результатам испытаний их временное сопротивление разрыву σВ и относительное удлинение δ. Результаты испытаний - механические свойства прутков, полученных на заявляемом устройстве, приведены в таблице. На фиг.3 приведена микроструктура прутков (увеличение×500) различного диаметра (а - 9 мм, б - 7 мм, в - 5 мм), полученных методом СЛИПП при температуре 780°С и скорости вращения валков - 8 об/мин. Она характеризуется отсутствием расслоений и микротрещин, что свидетельствует о высоком качестве готовых пресс-изделий.

Как показывает анализ приведенных данных, предложенное устройство позволяет получить пресс-изделия с высокими механическими (особенно прочностными) свойствами, что дает возможность расширить технологические возможности производства деформированных полуфабрикатов в виде катанки, прутков и проволоки и обеспечить их сравнительно низкую себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2701979C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ, ПРЕССОВАНИЯ И ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ И ЛИГАТУРНЫХ ПРУТКОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2689460C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2335376C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2487777C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| Устройство для бесслитковой прокатки и прессования металла | 2019 |

|

RU2724758C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2486027C1 |

Изобретение относится к области металлургии и может быть использовано для получения пресс-изделий из цветных металлов и сплавов, преимущественно из алюминиевых сплавов. Устройство включает наклоняющуюся печь-миксер с регулятором подачи расплава, валки, один из которых выполнен с ручьем, а второй с выступом и образуют закрытый калибр, и матрицу с калибрующим отверстием. Валки расположены в станине консольно, при этом плоскость, проходящая через центры валков, составляет с горизонтальной плоскостью угол β=5-85 градусов. Между матрицей и калибром установлена форкамера с наклоном α=90-175 градусов, выполненная с охлаждающими каналами и цилиндрической полостью. Форкамера эквидистантна форме калибрующего отверстия матрицы. Матрица, имеющая клиновидные полости для охлаждения, снабжена механизмом прижима ее к валкам. Обеспечивается получение пресс-изделий с высокими механическими свойствами. 3 ил., 1 табл.

Устройство для непрерывного литья, прокатки и прессования цветных металлов и сплавов, содержащее наклоняющуюся печь-миксер, выполненную с регулятором подачи расплава в калибр валков, один из которых выполнен с ручьем, а второй с выступом, расположенные в станине и образующие закрытый калибр, на выходе из которого установлена матрица с калибрующим отверстием, имеющая клиновидные полости для охлаждения и снабженная механизмом прижима ее к валкам, и моталку, отличающееся тем, что оно снабжено форкамерой, расположенной между матрицей и калибром, и выполненной с охлаждающими каналами и цилиндрической полостью с наклоном в диапазоне α=90-175°, причем ее форма эквидистантна форме калибрующего отверстия матрицы, а валки расположены в станине консольно таким образом, что плоскость, проходящая через центры валков, составляет с горизонтальной плоскостью угол β=5-85°.

| Электромузыкальный инструмент | 1940 |

|

SU73245A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2335376C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2012-08-10—Публикация

2011-01-31—Подача