Область техники

Изобретение относится к области совмещенных процессов литья и обработки металлов давлением и может быть использовано для получения проволоки из сплавов цветных металлов, в том числе сварочной проволоки и лигатурных прутков из алюминиевых сплавов.

Уровень техники

Известна установка для непрерывного литья, прокатки и прессования металла (патент RU №2100136, B22D 11/06, В21С 23/00, опубл. 27.12.1997 г.), содержащая два валка, один из которых выполнен с ручьем, другой с выступом, образующих рабочий калибр, на выходе из которого установлена матрица, отличающаяся тем, что перед валками установлен кристаллизатор роторного типа, диаметр которого в соотношении с диаметром по дну ручья валка составляет соответственно 0,2-0,4, а соотношение высоты калибра и высоты канавки кристаллизатора выполнено в пределах 0,5-0,9, причем матрица выполнена с одной или несколькими клиновыми полостями, выходящими на рабочую поверхность и ориентированными параллельно оси канала матрицы с возможностью их охлаждения. Однако для получения длинномерных деформированных полуфабрикатов приходится дополнительно применять многопроходные операции обработки (волочение или сортовой прокатки), при этом вследствие холодной деформации резко снижаются пластические свойства заготовки и, если сплав не обладает высоким уровнем механических свойств, возможны обрывы. Это приводит к повышению трудо- и энергоемкости процесса производства и снижению выходного годного металла.

Наиболее близким по совокупности существенных признаков является установка для непрерывного литья, прокатки, прессования и волочения цветных металлов и сплавов (патент RU №145114, B22D 11/06, В21С 23/00, опубл. 10.09.2014 г.), содержащая печь-миксер с раздаточной коробкой, кристаллизатор роторного типа, два водоохлаждаемых валка, один из которых выполнен с ручьем, другой с выступом, образующих закрытый калибр, на выходе из которого установлена водоохлаждаемая матрица, охлаждающее устройство и моталку, снабжена роликами, расположенными на выходе из охлаждающего устройства, образующими открытый калибр, размеры и форма которого соответствует размерам и форме калибрующего отверстия матрицы, в котором дополнительно установлена волока с рабочим каналом, площадь сечения которого относится к площади калибра в наименьшем сечении в пределах 0,9-1,0, которая выполнена с переменным сечением канала по длине, имеющим не менее двух прямолинейных участков, оси которых пересекаются под углом 90-120°.

Данное изобретение позволяет получать длинномерные деформированные полуфабрикаты из цветных металлов и сплавов с высоким уровнем механических свойств, однако оно не предназначено для получения проволоки малых диаметров (3 мм и менее), так как предусматривает после получения заготовки методом совмещенной прокатки-прессования всего один проход волочения. Поэтому для получения полуфабрикатов требуемого диаметра приходится опять же применять многопроходные операции обработки, главными недостатками которых является повышенная трудо- и энергоемкость процесса производства и низкий выходного годного металла.

Раскрытие изобретения

Технической задачей изобретения является создание установки, позволяющей совместить процессы непрерывной разливки металла, непрерывного прессования, сортовой прокатки и волочения, обеспечивающей получение деформированных полуфабрикатов малых диаметров, например, сварочной проволоки из алюминиевых сплавов, с высоким уровнем механических свойств. Одновременно на данной установке можно получать лигатурные прутки требуемого диаметра, варьируя при этом размерами калибрующего отверстия матрицы.

Технический результат - расширение технологических возможностей установки и снижение трудо- и энергоемкости процесса производства сварочной проволоки и лигатурных прутков из алюминиевых сплавов за счет объединения операций обработки металла в линии непрерывного литья, прокатки, прессования и волочения.

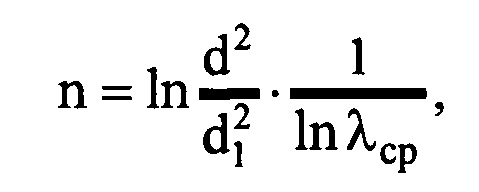

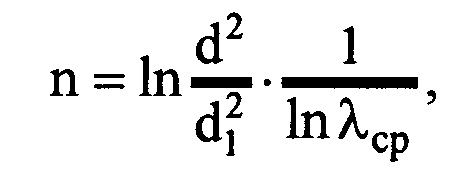

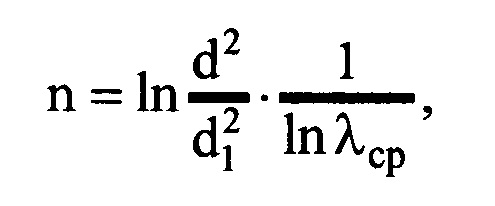

Поставленная задача достигается тем, что предлагаемая установка для непрерывного литья, прокатки, прессования и волочения сварочной проволоки и лигатурных прутков из цветных металлов и сплавов, содержащая печь-миксер, кристаллизатор роторного типа, валковый узел с двумя водоохлаждаемыми валками, один из которых выполнен с ручьем, другой с выступом, образующих закрытый калибр, на выходе из которого установлена водоохлаждаемая матрица, деформирующий узел волочения и моталку, дополнительно снабжена непрерывным сортовым прокатным станом с клетями, расположенным на выходе из водоохлаждаемой матрицы, при этом количество клетей прокатного стана рассчитывается по формуле:

где d - диаметр прутка, полученного прокаткой-прессованием, мм;

d1 - диаметр проволоки, мм;

λср - средний коэффициент вытяжки при сортовой прокатке на непрерывном стане.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки:

Наличие непрерывного сортового прокатного стана с определенным количеством клетей, рассчитываемым по формуле. Этот отличительный, существенный признак обеспечивает получение заготовки требуемого диаметра для калибрующего волочения за один проход с целью получения проволоки заданного диаметра. Необходимое количество клетей n непрерывного сортового стана и, соответственно количество проходов, определяется в зависимости от диаметра заготовки, полученной методом непрерывной прокатки-прессования.

В случае, когда количество проходов меньше количества клетей применяемого непрерывного сортового стана, либо уменьшают коэффициент вытяжки, перераспределяя его по ходу прокатки, либо предусматривают холостые проходы с коэффициентом вытяжки λср=1. В случае, когда суммарная степень деформации превышает допустимую степень деформации, уменьшают диаметр прутка, получаемого непрерывной прокаткой-прессованием, путем соответствующей корректировки диаметра калибрующего отверстия.

Краткое описание чертежей

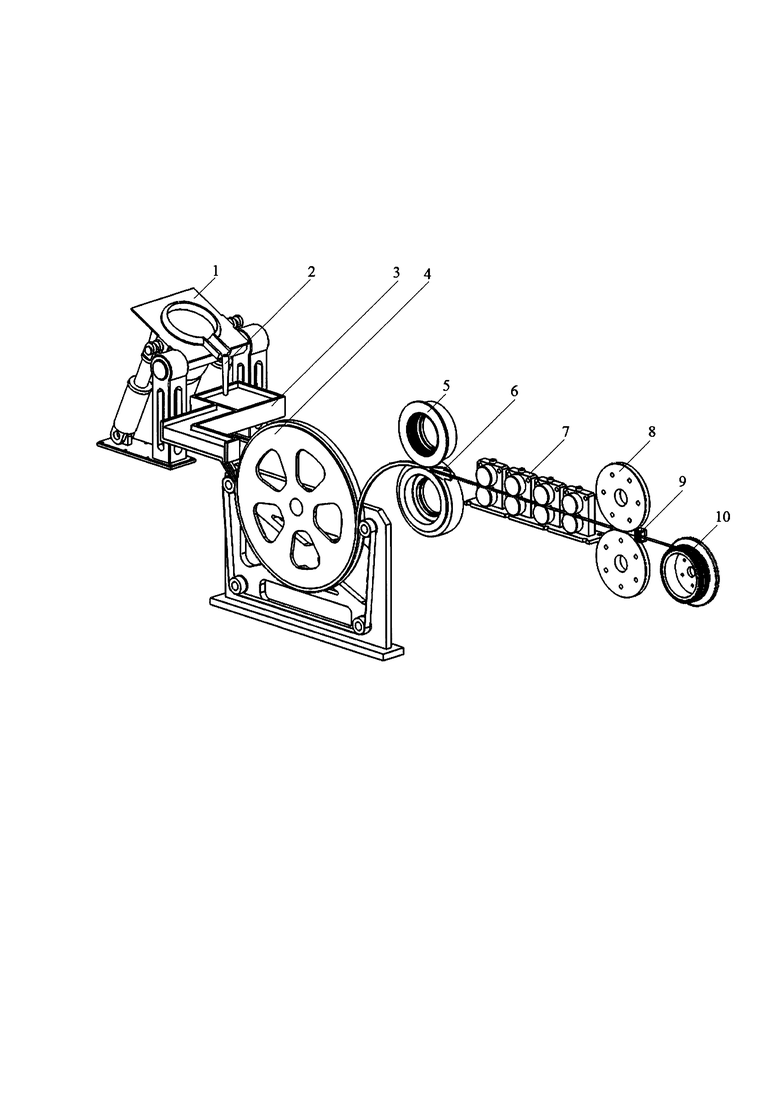

На фигуре представлен общий вид устройства в разрезе.

Установка для непрерывного литья, прокатки, прессования и волочения сварочной проволоки и лигатурных прутков включает печь-миксер 1 с расплавом 2, раздаточную коробку 3, водоохлаждаемый роторный кристаллизатор 4, валковый узел прокатки-прессования с валками 5 и матрицей 6, непрерывный сортопрокатный стан 7 с клетями, деформирующий узел волочения 8 с волокой 9 и моталку 10.

В процессе работы из печи-миксера 1 расплавленный металл 2 подается в раздаточную коробку 3 с регулированием уровня в автоматическом режиме. Затем, попадая в канавку колеса роторного кристаллизатора 4, перекрытую бесконечной стальной лентой, проходящей через направляющие ролики и охлаждаемой при помощи форсунок, закристаллизовавшийся слиток попадает в закрытый калибр валков 5 и выдавливается через матрицу 6 в виде прутка заданного размера. Далее пруток заправляется в валки клети непрерывного сортопрокатного стана 7, его поперечное сечение уменьшается в калибрах, задается в деформирующий узел волочения 8, проходит через волоку 9 и в виде деформированного полуфабриката заданного диаметра сматывается в бухту на моталке 10.

Пример.

При проведении опытов использовали прототип и заявляемую установку. В первом случае изготовили горячепрессованный пруток диаметром 9 мм из сплава системы Al-Mg, содержащего 0,25% скандия, а после прессования применили четырехкратное равноугловое волочение охлажденной заготовки и получили пруток такого же диаметра, но с высоким уровнем механических свойств. Получить полуфабрикат меньшего диаметра на устройстве-прототипе не удалось, так как использовалась операция однократного волочения с коэффициентом вытяжки λ=1.

На предложенной установке из этого же сплава изготовили сварочную проволоку диаметром 3 мм. Пруток диаметром 9 мм получали непрерывным литьем и прокаткой-прессованием, а саму проволоку диаметром 3 мм последующей сортовой прокаткой и волочением. Расплав при температуре 780-790°С, заливали в закрытый калибр валков установки СПП-200 с начальным диаметром валков 200 мм, где происходило обжатие при прокатке и выдавливание прутка диаметром 9 мм через отверстие матрицы, поджатой к валкам с помощью гидроцилиндра.

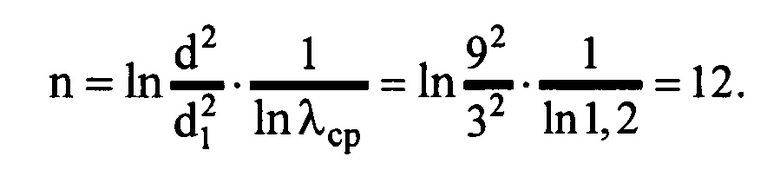

По предложенной формуле, задавшись средним коэффициентом вытяжки λср=1,2, рассчитали количество клетей (проходов) для сортовой прокатки полученной заготовки

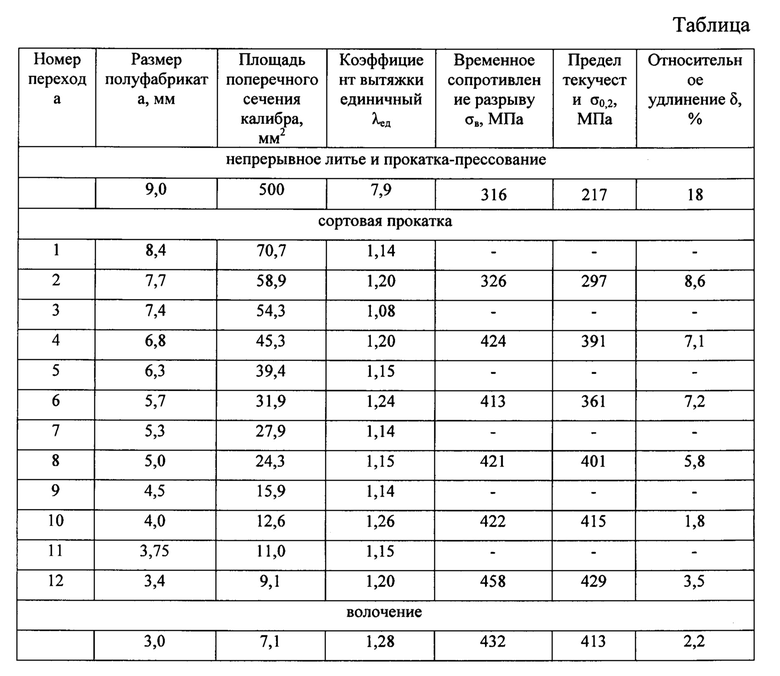

В восьмиугольных калибрах пруток диаметром 9 мм подвергали сортовой прокатке на непрерывном прокатном стане за 12 проходов и волочению за один проход, после чего получили проволоку круглого сечения диаметром 3 мм (см. таблицу).

По ходу процесса отбирали образцы для механических испытаний, результаты которых представлены в таблице (где для сортовой прокатки указан размер стороны полуфабриката, для совмещенной прокатки-прессования диаметр прутка, а для волочения диаметр проволоки). Полученные результаты механических испытаний позволили установить, что после обработки на заявляемой установке экспериментальные образцы изделий из сплава системы Al-Mg-Sc демонстрируют высокий уровень прочностных и пластических свойств, позволяющий осуществить суммарную деформацию порядка 9 без применения промежуточных отжигов в непрерывном режиме обработки.

Таким образом, использование заявляемой установки по сравнению с прототипом за счет использования дополнительного оборудования в виде непрерывного сортопрокатного стана позволяет расширить технологические возможности установки, снизить трудо- и энергоемкость процесса производства проволоки из сплавов цветных металлов, и получать сварочную проволоку малых диаметров и лигатурные прутки требуемого диаметра в одной линии непрерывного литья, прокатки, прессования и волочения с высоким уровнем механических свойств металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2457914C1 |

| Установка для непрерывного литья, прокатки и прессования металла | 2020 |

|

RU2792327C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2024 |

|

RU2834940C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2701979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2669957C1 |

Изобретение относится к литью металла, совмещенному с его прокаткой и волочением, и может быть использовано для получения сварочной проволоки и лигатурных прутков из цветных металлов. Установка содержит печь-миксер, кристаллизатор роторного типа, валковый узел с двумя водоохлаждаемыми валками, один из которых выполнен с ручьем, а другой с выступом, образующими закрытый калибр. На выходе из калибра установлена водоохлаждаемая матрица, охлаждающее устройство, деформирующий узел волочения и моталка. Установка снабжена непрерывным сортовым прокатным станом с клетями, расположенным на выходе из водоохлаждаемой матрицы, при этом количество клетей прокатного стана рассчитывается по формуле

где d - диаметр прутка, полученного прокаткой-прессованием (мм), d1 - диаметр проволоки (мм), λср - средний коэффициент вытяжки при сортовой прокатке на непрерывном стане. 1 ил., 1 пр., 1 табл.

Установка для непрерывного литья, прокатки, прессования и волочения сварочной проволоки и лигатурных прутков из цветных металлов и сплавов, содержащая печь-миксер, кристаллизатор роторного типа, валковый узел с двумя водоохлаждаемыми валками, один из которых выполнен с ручьем, а другой с выступом, образующими закрытый калибр, на выходе из которого установлена водоохлаждаемая матрица, деформирующий узел волочения и моталку, отличающаяся тем, что она снабжена расположенным на выходе из водоохлаждаемой матрицы непрерывным сортовым прокатным станом с клетями, количество которых рассчитывается по формуле

где d - диаметр прутка, полученного прокаткой-прессованием, мм;

d1 - диаметр проволоки, мм;

λср - средний коэффициент вытяжки при сортовой прокатке на непрерывном стане.

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| JP H03169450 A, 23.07.1991 | |||

| Приспособление для высверливания отверстий, расположенных по контуру | 1960 |

|

SU145114A1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

Авторы

Даты

2019-05-28—Публикация

2018-12-24—Подача