Настоящее изобретение относится к фторированным поверхностно-активным веществам и, в частности, к тому типу фторированных поверхностно-активных веществ, которые подходят для использования при полимеризации фторированных мономеров в водных эмульсиях для получения полимеров.

Фторполимеры, то есть полимеры, обладающие фторированной полимерной главной цепью, давно известны и используются для различных целей благодаря некоторым своим полезным свойствам, таким как жаростойкость, стойкость к воздействию химикатов и ультрафиолетового облучения, атмосферостойкость и т.д. Различные фторполимеры описаны, например, в книге «Современные фторполимеры» под редакцией Джона Ширса, издательство Wiley Science, 1997 г. К наиболее известным и широко используемым фторполимерам относятся следующие вещества: политетрафторэтилен (PTFE), сополимеры тетрафторэтилена (TFE) и гексафторпропилена (HFP) (сополимеры тетрафторэтилена и гексафторпропилена), перфторированные сополимеры (PFA), сополимеры этилена с тетрафторэтиленом (ETFE), тройные сополимеры тетрафторэтилена, гексафторпропилена и винилиденфторида (VDF) (так называемые сополимеры THV) и поливинилиденфторид (PVDF). К коммерчески используемым фторполимерам также относятся фторэластомеры и термопластичные фторполимеры.

Известно несколько способов производства фторполимеров. К ним относятся суспензионная полимеризация, как описано, например, в патентах США под номерами 3,855,191; 4,439,385 и ЕР 649863; способы с использованием воды: полимеризация в эмульсии (эмульсионная полимеризация), как описано, например, в патентах США под номерами 3,635,926 и 4,262,101; полимеризация в растворе, как описано, например, в патентах США под номерами 3,642,742; 4,588,796 и 5,663,255; полимеризация с использованием диоксида углерода в сверхкритическом состоянии, как описано в JP 46011031 и ЕР 964009, и полимеризация в газовой фазе, как описано в патенте США под номером 4,861,845.

В настоящее время наиболее распространенными способами полимеризации являются суспензионная и, в особенности, эмульсионная полимеризация (в водной среде). Чаще всего при полимеризации в водной эмульсии процесс образования полимера проходит в присутствии фторированного поверхностно-активного вещества, которое обычно используется для стабилизации образующихся фракций полимера.

Суспензионная полимеризация обычно не подразумевает использования поверхностно-активного вещества, но позволяет получать значительно более крупные фракции полимера, чем при полимеризации в водной эмульсии. Таким образом, при суспензионной полимеризации фракции полимера быстрее выпадают в осадок, в то время как частицы вещества, полученные при эмульсионной полимеризации, обычно обладают хорошей стабильностью в течение продолжительного периода времени.

Полимеризация в эмульсии, при которой не используется никакое поверхностно-активное вещество, была описана в патенте США под номером 5,453,477, WO 96/24622 и WO 97/17381, ее основным назначением является получение гомо- и сополимеров хлоротрифторэтилена (CTFE). Например, WO 97/17381 описывает полимеризацию в водной эмульсии при отсутствии поверхностно-активного вещества, при этом система радикального инициатора восстановителя и окислителя используется для запуска процесса полимеризации, в результате чего система инициатора добавляется в одну или более навеску в процессе проведения полимеризации. Так называемая полимеризация без эмульгатора была подробно описана в WO 02/88206 и WO 02/88203. В последнем для минимизации образования низкомолекулярных фракций, которые могут быть экстрагированы из фторполимера, рекомендуется применять полихлортерфенил, диметиловый эфир или метил-трет-бутиловый эфир. В WO 02/88207 рекомендуется проводить полимеризацию без эмульгатора, используя определенные передатчики кинетической цепи для минимизации образования водорастворимых фторсодержащих соединений. Полимеризация без эмульгатора более подробно описана в RU 2158274 с целью получения эластомерного сополимера гексафторпропилена и винилиденфторида.

Несмотря на то, что известны способы полимеризации без эмульгатора, для получения фторполимеров предпочтителен процесс полимеризации в водной эмульсии в присутствии фторсодержащих поверхностно-активных веществ, так как при этом можно получать устойчивые дисперсии полимерных частиц с высокими выходами, и способ их получения менее вреден для окружающей среды по сравнению, например, с полимеризацией в органическом растворителе. Часто процесс полимеризации в эмульсии проводится с использованием перфторалкановой кислоты или соли этой кислоты в качестве поверхностно-активного вещества. Данные ПАВ используются довольно часто, поскольку они обладают целым набором желательных свойств, таких как высокая скорость полимеризации, хорошие свойства сополимеризации фторированных олефинов с сомономерами, позволяют получать малые размеры частиц дисперсии, хорошие размеры выработки полимеризации, то есть при использовании этих реагентов достигается большой выход сухого вещества, хорошая устойчивость дисперсии и т.д. Тем не менее эти поверхностно-активные вещества вредны для окружающей среды, к тому же обычно дороги. Для проведения полимеризации в эмульсии фторированных мономеров были предложены альтернативные перфторалкановой кислоте или соли этой кислоты поверхностно-активные вещества.

Например, поверхностно-активные вещества с общей формулой

Rf-С2Н4-SO3М,

где Rf является перфторированной алифатической группой, а М - катионом, описаны в патентах США №№5,789,508; 4,025,709; 5,688,884 и 4,380,618.

В патенте США №5,763,552 описаны частично фторированные поверхностно-активные вещества с общей формулой

Rf-(CH2)m-R'f-COOM,

где Rf является перфторалкильной или перфторированной алкоксильной группой из 3-8 атомов углерода, R'f обозначает перфторалкилен из 1-4 атомов углерода, m равно от 1 до 3.

В патенте США №4,621,116 описано использование перфторированных алкоксильных бензолсульфокислот и солей этих кислот в процессе полимеризации фторированных мономеров в водной эмульсии.

В патенте США №3,271,341 приводятся перфторполиэфиры с общей формулой:

F-(CF2)m-O-[CFX-CF2-O]n-CFX-COOA,

где m равно от 1 до 5, Х представлен F или СF3, А является моновалентным катионом, а значение n равно от 0 до 10. Перфторполиэфиры здесь выступают в качестве эмульгаторов в процессе эмульсионной полимеризации этиленненасыщенных мономеров.

В публикации США №2005/0090613 описаны фторированные полиэфиры с общей формулой:

F-(CF2)m-O-[CFX-CF2-O]n-CFX-COOA,

где m равно от 3 до 10, Х представлен F или перфторалкильной группой, А является ионом, заряженным противоположно карбоксильному аниону. Данные полиэфиры выступают в качестве эмульгаторов в процессе эмульсионной полимеризации фторированных олефинов.

Использование перфторполиэфиров, обладающих нейтральными концевыми группами, в процессе полимеризации в водной эмульсии описано в патентах США под номерами 4,864,006; 4,789,717 и ЕР 625526. Например, патенты США №4,864,006 и ЕР 625526 описывают использование микроэмульсии, приготовленной из перфторполиэфиров с нейтральными концевыми группами в процессе полимеризации в водной эмульсии фторированных мономеров. В частности, считается, что определенный перфторполиэфир с карбоксильными концевыми группами эмульгирует нейтральный перфторполиэфир.

В ЕР 1,334,996 описаны некоторые перфторполиэфиры с карбоксильными кислотными группами на обеих концевых группах, то есть перфторполиэфиры бифункциональны. Перфторполиэфиры используются в водных дисперсиях фторполимеров и при приготовлении таких дисперсий путем полимеризации в водных эмульсиях.

В WO 00/71590 описано использование комбинации перфторполиэфирных поверхностно-активных веществ с карбоксильными кислотными группами или их солей с фторалкильной карбоновой кислотой, сульфокислотой или их солями.

Другие фторированные эфирные ПАВ, используемые в процессе эмульсионной полимеризации, описаны в WO 05/03075.

Кроме того, желательно обнаружить альтернативный вариант процесса эмульсионной полимеризации, при котором можно было бы избежать использования перфторалкановых кислот и их солей в качестве фторированных поверхностно-активных веществ. В частности, необходимо найти альтернативное поверхностно-активное или диспергирующее вещество, менее вредное для окружающей среды, например обладающее низкой токсичностью и/или проявляющее низкую биоаккумуляцию, либо не проявляющее ее совсем. Альтернативное ПАВ должно обладать хорошей термо- и химической стабильностью, позволяя проводить процесс полимеризации при широком диапазоне условий (температуры и/или давления). Желательно, чтобы альтернативное поверхностно-активное или диспергирующее вещество позволяло проводить полимеризацию при высокой скорости течения реакции, обеспечивало хорошую стабильность диспергирования, хороший размер выработки, хорошие показатели процесса сополимеризации; более низкий уровень или полное отсутствие телогена и/или возможность получения частиц широкого диапазона размеров, в том числе небольших. При этом свойства полученного фторполимера не должны ослабляться, предпочтительно, они должны быть улучшены. Желательно, чтобы полученные дисперсии обладали хорошими или отличными свойствами при использовании в качестве покрытий и/или пропитки субстратов, хорошими пленкообразующими свойствами. Кроме того, процесс полимеризации должен был удобен и экономически эффективен, предпочтительно с использованием оборудования, обычно применяемого для эмульсионной полимеризации фторированных мономеров. При этом для альтернативного поверхностно-активного или диспергирующего вещества следует предусмотреть способ его извлечения из отработанной воды и/или удаления или восстановления из дисперсии, следующей за процессом полимеризации. Желательно, чтобы такой процесс восстановления был прост, удобен и экономически эффективен.

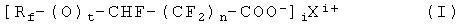

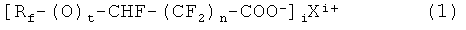

В соответствии с этим аспектом данного изобретения представлено фторированное поверхностно-активное вещество с общей формулой:

где Rf является частично или полностью фторированной алифатической группой с одним или более факультативно внедренными атомами кислорода, t равно 0 или 1, значение n составляет 0 или 1, Xi+ обозначает катион валентностью i, при этом i равно 1, 2 или 3. К примерам катионов Xi+ относятся Н+, аммоний (например, NH4 +), катионы металлов, в частности ионы щелочных металлов, включая натрий и калий, и катионы щелочно-земельных металлов, таких как кальций и магний. Обычно фторированные поверхностно-активные вещества с формулой (I) представляют собой низкомолекулярные соединения. Так, соединение с молекулярной массой анионной части не более 1000 г/моль, обычно равно не более 600 г/моль, а в отдельных частях анионная часть фторированного ПАВ может иметь молекулярную массу не более 500 г/моль.

К особенно предпочитаемым фторированным карбоновым кислотам относятся такие, которые при введении в организм крысы показывают уровень восстановления не менее 45% (например, 50%) введенного количества через 96 часов путем фильтрования через почки, а также полупериод фильтрования через почки которых составляет не более 35 часов (например, не более 30 часов) для крыс при проведении опытов описанным в примерах способом. Обычно фторированные карбоновые кислоты, где каждая из фторированных алифатических составляющих соединения имеет не более 3 атомов углерода, выполняют вышеупомянутые условия фильтрования через почки и времени полупериода. Таким образом, предпочтительными соединениями являются те, в которых любые фторированные алкиленовые группы имеют не более 3 атомов углерода и в которых алкиленовая группа соединения имеет не более 3 атомов углерода.

Было обнаружено, что такие поверхностно-активные вещества можно получать простым, удобным и экономически эффективным способом. В частности, было обнаружено, что фторированные ПАВ с формулой (I) подходят для использования в процессе полимеризации в водных эмульсиях мономеров, особенно фторированных мономеров. Кроме того, что они могут использоваться в процессе полимеризации в водных эмульсиях, фторированные поверхностно-активные вещества подходят для применения в других целях, где также используются ПАВ, например они могут входить в состав покрытий или стабилизирующих дисперсий, включая фторполимерные дисперсии.

Фторированные поверхностно-активные вещества (I) могут быть получены из фторированных олефинов с общей формулой:

где Rf и t обозначают то же, что и выше.

В первом случае поверхностно-активные вещества с формулой (I), где n равно 0, можно получить в результате реакции фторированного олефина с формулой (II) с основанием.

В случае с альтернативным веществом поверхностно-активные вещества с формулой (II), где n равно 0, можно получить в результате реакции фторированного олефина с формулой (II) с гидрокарбонатным спиртом в щелочной среде, разложив затем полученный эфир в кислотной среде, получив, таким образом, соответствующую карбоновую кислоту.

Чтобы получить фторированное поверхностно-активное вещество с формулой (I), где n равно 1, проводят свободнорадикальную реакцию между фторированным олефином с формулой (II) и гидрокарбонатным спиртом, а затем окисляют полученный в ходе реакции продукт.

Тем не менее в определенном аспекте, данное изобретение предоставляет способ получения фторполимера, участвующего в процессе полимеризации в водной эмульсии одного или более фторированных мономеров, при этом упомянутый процесс полимеризации в водной эмульсии происходит с применением одного или более поверхностно-активных веществ с формулой (I), приведенной выше.

Данное изобретение также позволяет получить водный состав, включающий в себя одно или более фторированных поверхностно-активных веществ, соответствующих формуле (I), приведенной выше.

Кроме того, данное изобретение предоставляет способ нанесения описанного выше водного состава на субстрат. К подходящим субстратам относятся, например, металлический, стеклянный, пластиковый или текстильный.

Фторированные поверхностно-активные вещества, соответствующие формуле (I), могут быть использованы в различных целях, когда необходимо или желательно присутствие ПАВ. Было обнаружено, что фторированные поверхностно-активные вещества, соответствующие формуле (I), подходят для использования в процессе полимеризации в водной эмульсии фторированных и/или нефторированных мономеров. В частности, фторированные поверхностно-активные вещества могут использоваться в процессе полимеризации в водной эмульсии фторированных мономеров, например фторированных олефинов, для получения фторполимеров, имеющих частично или полностью фторированную главную цепь.

Группа Rf в формуле (I), приведенной выше, обозначает частично или полностью фторированную алифатическую группу, которая может иметь один или более внедренных атомов кислорода. На практике группа Rf обладает от 1 до 50 атомов углерода, например от 3 до 30 атомов углерода. Обычно, если поверхностно-активное вещество планируется использовать в процессе полимеризации в водной эмульсии фторированных мономеров для получения фторполимеров с частично или полностью фторированной главной цепью, предпочтительно применять полностью фторированную группу Rf. Таким образом, при проведении полимеризации в водной эмульсии предпочтительно использовать те поверхностно-активные вещества, соответствующие формуле (I), в которых перфторированная алифатическая группа имеет один или более факультативно внедренный атом кислорода.

В целях защиты окружающей среды желательно, чтобы перфторированная алифатическая группа Rf не содержала алифатических радикалов и/или фрагментов алкилена размером более 6 атомов углерода, предпочтительно не более 3 атомов углерода.

На практике Rf отбирается из группы, состоящей из перфторированных алифатических групп с 1-6 атомами углерода, перфторированных групп с формулой

Rf 1-[ORf 2]p-[ORf 3]q,

где Rf 1 является перфторированной алифатической группой с 1-6 атомами углерода (например, до 3 атомов углерода); Rf 2 и Rf 3 по отдельности представляют собой линейные или разветвленные перфторированные алкилены с 1, 2, 3 или 4 атомами углерода; p и q по отдельности имеют значение от 0 до 4, при этом сумма p и q является как минимум 1 из перфторированных групп в формуле

Rf 4-[ORf 5]k-[ORf 6]m-O-CF2-

где Rf 4 является перфторированной алифатической группой с 1,2,3 или 4 атомами углерода, Rf 5 и Rf 6 по отдельности представляют собой линейные или разветвленные перфторированные алкилены с 1, 2, 3 или 4 атомами углерода, k и m по отдельности имеют значение от 0 до 4.

В следующем варианте Rf может соответствовать представленной ниже формуле:

где а равно целому числу от 1 до 6, а Rf 8 является линейной частично фторированной алифатической группой или линейной полностью фторированной алифатической группой с 1, 2, 3 или 4 атомами углерода. Если Rf 8 представлена частично фторированной алифатической группой, количество атомов углерода предпочтительно равно от 1 до 6, а количество атомов водорода в частично фторированных алифатических группах предпочтительно 1 или 2.

В дальнейшем варианте Rf может соответствовать следующей формуле:

где b равно целому числу от 1 до 6, предпочтительно 1, 2, 3 или 4, а Rf 9 является линейной частично фторированной алифатической группой или линейной полностью фторированной алифатической группой с 1, 2, 3 или 4 атомами углерода. Если Rf 9 представлена частично фторированной алифатической группой, количество атомов углерода предпочтительно равно от 1 до 6, а количество атомов водорода в частично фторированных алифатических группах предпочтительно 1 или 2.

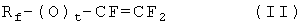

В качестве конкретных примеров фторированных поверхностно-активных веществ, соответствующих формуле (I), можно привести следующие:

Само собой разумеется, что в то время как в приведенном списке перечислены только кислоты, в равной степени могут использоваться соответствующие соли, в частности NH4 +, соли калия, натрия или лития.

Фторированные поверхностно-активные вещества можно получить из фторированного олефина с формулой (II). К фторированным олефинам, соответствующим формуле (II), подходящим для получения из них фторированных поверхностно-активных веществ с формулой (I), относятся перфторированные алкилвиниловые соединения, сложные виниловые эфиры (в частности, перфторвиниловые эфиры) и аллиловые эфиры (в частности, перфторированные аллиловые эфиры).

К конкретным примерам фторированных олефинов относятся те из них, которые используются для получения фторполимеров, а также описанные ниже.

В первом случае поверхностно-активные вещества, соответствующие формуле (I), где переменная n представлена 0, могут быть получены с помощью реакции фторированного олефина с формулой (II) с основанием. Такая реакция обычно проводится в водной среде. С целью повышения растворимости фторированного олефина к реагентам может быть добавлен органический растворитель. В качестве примеров органических растворителей можно привести диметоксиэтан, тетрагидрофуран (THF) и ацетонитрил. Дополнительно или вместо перечисленных веществ можно использовать катализатор межфазного переноса. В качестве основания используют, например, аммиак, щелочные и щелочно-земельные гидроксиды. Мы не имеем намерений связывать себя какими-либо теориями, однако, предполагается, что данная реакция протекает в следующей последовательности, если в качестве основания выбран аммиак:

Rr-(O)t-CF=CF2+NH3+Н2О→Rf-(O)t-CHF-COONH4+NH4F

Данная реакция обычно протекает при температуре от 0 до 200°С (например, при температуре 20-150°С) и при давлении приблизительно от 1 до 20 бар. Для последующего очищения полученные соли можно дистиллировать с помощью свободных кислот, либо предварительно конвертировав кислоты в производное сложного эфира, затем проведя дистилляцию производного сложного эфира с последующим гидролизом этого сложного эфира для получения очищенной кислоты или ее соли.

В альтернативном случае фторированные поверхностно-активные вещества с формулой (I), где значение n равно 0, могут быть получены с помощью реакции фторированных олефинов с формулой (II) с углеводородным спиртом в щелочной среде с последующим разложением полученного эфира в кислой среде, в результате чего получается соответствующая карбоновая кислота. К подходящим углеводородным спиртам относятся алифатические спирты, такие как низшие алканолы с 1-4 атомами углерода. В качестве конкретных примеров можно привести метанол, этанол и бутанол, в том числе трет-бутанол. Данная реакция фторированного олефина со спиртом в щелочной среде может быть проведена, как описано в издании "Furin et al. Bull Korean Chem. Soc.20, 220 [1990]". Продуктом данной реакции является эфирное производное фторированного олефина. Полученный эфир может быть разложен в кислотной среде, как описано в издании "D.C. England, J. Org. Chem. 49, 4007 (1984)" для получения соответствующей карбоновой кислоты или ее соли.

Для получения фторированных поверхностно-активных веществ с формулой (I), где n равно 1, можно провести свободнорадикальную реакцию между фторированным олефином с формулой (II) и углеводородным спиртом с последующим окислением продукта реакции. К подходящим углеводородным спиртам относятся алифатические спирты, например низшие алканолы с 1-4 атомами углерода. В качестве конкретных примеров можно привести метанол, этанол и пропанол. Данная свободнорадикальная реакция обычно протекает с использованием инициатора свободнорадикальной полимеризации, используемого обычно в реакциях свободнорадикальной полимеризации. К примерам подходящих инициаторов свободнорадикальной полимеризации относятся персульфаты, в частности персульфат аммония. Подробное описание условий протекания свободнорадикальной реакции между фторированным поверхностно-активным веществом и спиртом приведено в издании "S.V.Sokolov et al., Zh. Vses. Khim Obsh 24, 656 (1979)". Полученное спиртовое производное фторированного олефина окисляют химически с помощью определенного окислителя для получения соответствующей карбоновой кислоты. В качестве примеров используемых окислителей можно привести калий, соль марганцевой кислоты, хром (VI) оксид, RuO4 или OsO4, иногда добавляют NaOCl, азотнокислый/железный катализатор, азотистый ангидрид. Обычно процесс окисления протекает в кислой или щелочной среде при температуре от 10 до 100°С. Кроме химического, можно также использовать способ электрохимического окисления.

При наиболее предпочитаемом способе одно или более фторированных поверхностно-активных веществ с формулой (I) используются в процессе полимеризации в водной эмульсии одного или более фторированных мономеров, в частности газообразных фторированных мономеров. Под газообразными фторированными мономерами здесь подразумеваются такие мономеры, которые присутствуют в газообразном состоянии при процессе полимеризации. При наиболее предпочитаемом способе процесс полимеризации фторированных мономеров начинается в присутствии фторированного поверхностно-активного вещества, соответствующего формуле (I), то есть процесс полимеризации инициируется в присутствии фторированного поверхностно-активного вещества. Необходимое количество фторированного поверхностно-активного вещества может отличаться в зависимости от желательных свойств получаемого вещества, таких как размер частиц, количество сухого вещества и т.д.

Обычно количество фторированного поверхностно-активного вещества равно от 0,001% по массе на основании массы воды при полимеризации до 5% по массе (например, от 0,005 до 2% по массе). Фактический диапазон значений равен от 0,05 до 1% по массе. Процесс полимеризации обычно инициируется в присутствии фторированного поверхностно-активного вещества, но при этом в течение процесса полимеризации можно дополнительно вводить фторированное поверхностно-активное вещество, хотя обычно этого не требуется. Тем не менее иногда требуется ввести в процесс полимеризации определенный мономер в виде водной эмульсии. Например, фторированные мономеры и, в частности, перфторированные сомономеры, находящиеся при условиях протекания реакции полимеризации в жидком состоянии, можно успешно вводить в виде водной эмульсии. Для приготовления эмульсии на основе таких сомономеров в качестве эмульгатора предпочтительно используют фторированное поверхностно-активное вещество с формулой (I).

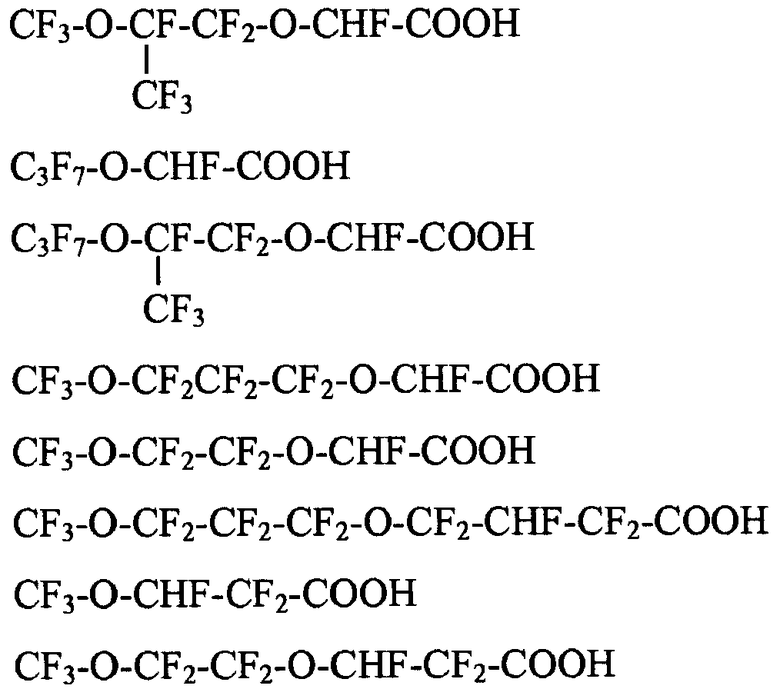

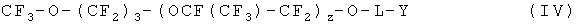

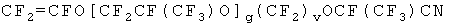

В соответствии с наиболее предпочитаемым способом данного изобретения используется смесь фторированных поверхностно-активных веществ, соответствующих формуле (I). При другом способе фторированное поверхностно-активное вещество, соответствующее формуле (I), или смесь на его основе может быть использована в сочетании с одним или более дополнительными фторированными поверхностно-активными веществами, не соответствующими формуле (I). В частности, к таким дополнительным фторированным поверхностно-активным веществам относятся перфторированные эфиры и перфторированные полиэфиры. К подходящим перфторированным полиэфирам относятся вещества, соответствующие следующим формулам (III) или (IV):

,

,

где значение m равно от 1 до 6, а переменная Х представлена группой карбоновой кислоты или ее солью;

,

,

где значение z равно 1, 2 или 3, переменная L представлена двухвалентной соединительной группой, отобранной из -CF(CF3)-, -CF2- и -CF2CF2-, а переменная Y представлена группой карбоновой кислоты или ее солью. К примерам солей карбоновой кислоты относятся соли натрия, калия и аммония (NH4). Далее, к полиэфирам относятся вещества, описанные в патенте США №3,271,341; публикации США №2005/0090613; патенте США №4,864,006; патенте США №4,789,717

и ЕР 625526. К примерам пригодных поверхностно-активных веществ, представленных перфторированными эфирами, относятся вещества, соответствующие следующей общей формуле:

где R7 f представляет собой линейную или разветвленную перфторированную алкильную группу с 1, 2, 3 или 4 атомами углерода, а переменная Х обозначает группу карбоновой кислоты или ее соль. К примерам солей карбоновой кислоты относятся соли натрия, калия и аммония (NH4).

Если фторированное поверхностно-активное вещество (или несколько) с формулой (I) используется в смеси с одним или более дополнительными фторированными поверхностно-активными веществами, данное фторированное поверхностно-активное вещество (или несколько) с формулой (I) может присутствовать в весовом соотношении, например, от 1:10 до 1:100. Обычно при использовании такой смеси предпочтительно, чтобы фторированное поверхностно-активное вещество (или несколько) с формулой (I) составляло не менее 20% (например, не менее 30% или не менее 51%) по массе от общего количества используемого фторированного поверхностно-активного вещества.

Процесс полимеризации в водной эмульсии может протекать при температуре от 10 до 150°С, предпочтительно от 20 до 110°С, а значение давления обычно составляет от 2 до 30 бар, в частности от 5 до 20 бар. Температура реакции может изменяться во время течения процесса полимеризации с целью воздействия на молекулярно-массовое распределение, то есть для получения широкого молекулярно-массового распределения или для получения многомодального молекулярно-массового распределения.

Значение степени кислотности среды при полимеризации может быть равно диапазону рН от 2 до 11, предпочтительно 3-10, наиболее предпочтительно 4-10.

Обычно процесс полимеризации в водной эмульсии инициируется катализатором, в том числе любыми известными катализаторами радикалоцепной полимеризации фторированных мономеров. К подходящим катализаторам относятся пероксидные, азосоединения и редокс-катализаторы. В качестве конкретных примеров пероксидных катализаторов можно привести перекись водорода, пероксид натрия или бария, перекиси диацила, например перекись диацила, сукцинилпероксид, дипропионил пероксид, дибутирил пероксид, перекись дибензоила, дибензоил-ацетил пероксид, пероксид диглутаровой кислоты и другие перкислоты и их соли, такие как соли аммония, натрия или калия. К надкислотам относится гидроперекись ацетила (надуксусная кислота). Также могут использоваться сложные эфиры перкислоты, такие как трет-бутилпероксиацетат и трет-бутилпероксипивалат. К примерам неорганических веществ относятся персульфаты аммония, щелочных или щелочно-земельных металлов, пермарганцовые или марганцовые кислоты либо марганцовые кислоты. Надсернокислый катализатор, например персульфат аммония (APS), может использоваться самостоятельно или в сочетании с восстановителем. Подходящими восстановителями считаются бисульфиты (например, бисульфит аммония или пиросульфит натрия), тиосульфаты (например, тиосульфаты аммония, калия или натрия), диамиды, азодикарбоксилаты и азодикарбоксилдиамиды (ADA). К числу подходящих восстановителей также относятся формальдегидсульфоксилат натрия (Rongalit®) или фторалкилсульфинаты, как описано в US 5,285,002.

Восстановитель обычно сокращает период полураспада надсернокислого катализатора. Кроме того, в качестве катализатора можно использовать соли металла, например соли меди, железа или серебра. Количество добавляемого катализатора может быть равно от 0,01% по массе (в зависимости от количества сухого вещества фторполимера, которое желательно получить) до 1% по массе. При одном способе проведения реакции количество катализатора составляет от 0,05 и 0,5% по массе. При другом способе количество катализатора может составлять от 0,05 до 0,3% по массе.

При проведении процесса полимеризации в водной эмульсии можно также использовать другие материалы, такие как буферные растворы и, если желательно, комплексообразователи или агенты передачи цепи. В качестве примеров применяемых агентов передачи цепи можно привести простой диметиловый эфир, метил-трет-бутиловый эфир, алканы с количеством атомов углерода от 1 до 5 (такие как этан, пропан и н-пентан), галогенопроизводные углеводородов (например, ССl4, СНСl3 и СН2Сl2), а также гидрофторуглеродные соединения (в том числе СН2F-СF3(R134а). Кроме того, используются сложные эфиры, такие как этиловый эфир уксусной кислоты и диэтиловый эфир малоновой кислоты.

К примерам фторированных мономеров, полимеризуемых с использованием фторированного поверхностно-активного вещества с формулой (I) в качестве эмульгатора, относятся частично или полностью фторированные газообразные мономеры, в том числе фторированные олефины (такие как тетрафторэтилен (TFE), хлортрифторэтилен (CTFE), гексафторпропилен (HFP), винилфторид (VF), винилиденфторид (VDF)), а также частично или полностью фторированные аллиловые эфиры и частично или полностью фторированные простые виниловые эфиры. В процессе полимеризации могут участвовать также нефторированные мономеры, например этилен и пропилен.

К дополнительным примерам фторированных мономеров, подходящих для использования при проведении процесса полимеризации в водной эмульсии в соответствии с изобретением, относятся вещества, соответствующие формуле:

CF2=CF-O-Rf,

где Rf представлена перфторированной алифатической группой, которая может содержать один или более атомов кислорода. Предпочтительно перфторвиниловые эфиры соответствуют общей формуле:

CF2=CFO(RfO)n(R'fO)mR''f,

где Rf и R'f представлены разными линейными или разветвленными перфторированными алкильными группами с 2-6 атомами углерода, значение каждой из переменных m и n по отдельности составляет 0-10, a R''f обозначает перфторированную алкильную группу с 1-6 атомами углерода. К примерам перфторвиниловых эфиров, соответствующих приведенным выше формулам, относятся перфтор-2-пропоксипропилвинил (PPVE-2), перфтор-3-метокси-н-пропилвиниловый эфир, перфтор-2-метоксиэтилвиниловый эфир, перфторметилвиниловый эфир (PMVE), перфтор-н-пропилвиниловый эфир (PPVE-I) и CF3-(CF2)2-O-CF(CF3)-CF2-O-CF(CF3)-CF2-O-CF=CF2.

К примерам пригодных к использованию фторированных аллиловых эфиров относятся вещества, соответствующие общей формуле:

CF2=CF-CF2-O-Rf,

где Rf представлена перфторированной алифатической группой, которая может содержать один или более атомов кислорода.

Далее, в процессе полимеризации могут использоваться сомономеры, обладающие функциональной группой, например группой, способной участвовать в реакции вулканизации перекисью. К таким функциональным группам относятся галогены, например Вr или I, a также нитрильные группы. В качестве конкретных примеров таких веществ здесь можно привести следующие:

(а) бром- или йод- (пер)фторалкил-(пер)фторвиниловые эфиры с формулой:

Z-Rf-O-CX=CX2,

где переменная Х может быть представлена одним и тем же или разными веществами и обозначать Н или F, переменная Z обозначает Вr или I, Rf представлена (пер)фторалкиленом C1-C12 с факультативными атомами хлора и/или кислорода от эфира, например BrCF2-O-CF=CF2, BrCF2CF2-O-CF=CF2, BrCF2CF2CF2-O-CF=CF2, CF3CFBrCF2-O-CF-CF2 и аналогичные, а также

(б) бром- или йодсодержащие фторолефины, соответствующие формуле:

Z'-(Rf')r-CX=CX2,

где переменные Х могут быть независимо представлены Н или F, переменная Z' обозначает Вr или I, Rf' представлена перфторалкиленом C1-C12 с факультативными атомами хлора, а значение r составляет от 0 до 1, например трифтормонобромэтилен, 4-бромперфторбутин-1 и аналогичные вещества; или бромфторолефины, например 1-бром-2,2-дифторэтилен и 4-бром-3,3,4,4-тетрафторбутин-1. К примерам используемых нитрилсодержащих мономеров относятся вещества, соответствующие одной из следующих формул:

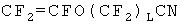

где переменная L представлена целым числом от 2 до 12; g равно целому числу от 0 до 4; k равно 1 или 2; v обозначает целое число от 0 до 6; переменная u представлена целым числом от 1 до 6; Rf представлена группой перфторалкилена или бивалентного пентафторэтилового эфира. В качестве конкретных примеров нитрилсодержащих жидких фторированных мономеров можно привести перфтор(8-циано-5-метил-3,6-диокса-1-октан), CF2=CFO(CF2)5CN и СF2=СFО(СF2)3ОСF(CF3)СN.

Полимеризация в водной эмульсии может применяться для получения различных полимеров, в том числе фторполимеров с полностью фторированной главной цепью, а также частично фторированных фторполимеров. Также в результате процесса полимеризации в водной эмульсии можно получать перерабатываемые в расплаве фторполимеры, а также неперерабатываемые в расплаве вещества, такие как, например, политетрафторэтилен и так называемый модифицированный политетрафторэтилен. С помощью процесса полимеризации можно также получать фторполимеры, которые могут быть отверждены для получения фторэластомеров, а также фтортермопластов. Фтортермопласты обычно представляют собой фторполимеры, обладающие четкой, хорошо различимой температурой плавления, обычно в диапазоне от 60 до 320°С или от 100 до 320°С. Таким образом, они имеют твердую кристаллическую фазу. Фторполимеры, используемые для получения фторэластомеров, обычно бывают аморфны и/или обладают незначительной степенью кристалличности, так что у этих фторполимеров либо отсутствует температура плавления, либо она трудно различима.

В результате процесса полимеризации в водной эмульсии происходит дисперсия фторполимера в воде. Обычно количество сухого вещества фторполимера в дисперсии, непосредственно полученной в ходе процесса полимеризации, равно от 3% по весу приблизительно до 40% по весу в зависимости от условий процесса полимеризации. Чаще всего количество равно от 5 до 30% по весу, например от 10 до 25% по весу. Размер частиц (среднее значение диаметра) фторполимера обычно равно от 40 до 400 нм, причем обычный размер частиц равен от 60 приблизительно до 350 нм. Общее количество фторированного поверхностно-активного вещества, соответствующего формуле (I), в полученной дисперсии обычно составляет от 0,001 до 5% по весу относительно количества сухого вещества фторполимера в дисперсии. Среднее значение может быть равно от 0,01 до 2% по весу или от 0,02 до 1% по весу.

Фторполимер может быть выделен из дисперсии путем коагуляции, если необходимо получить полимер в твердом виде. Также, в зависимости от требований применения, для которых планируется использовать фторполимер, его можно фторировать после этого, чтобы преобразовать любые термически нестабильные концевые группы в стабильные, представленные СF3. Фторполимер может быть дополнительно фторирован, как описано, например, в ЕР 222945. Обычно фторполимер дополнительно фторируют таким образом, чтобы количество концевых групп фторполимера, представленных не СF3, было менее 80 на один миллион атомов углерода.

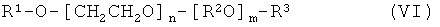

При использовании в качестве покрытий применяется водная дисперсия фторполимера. Таким образом, фторполимер не нужно разделять или коагулировать от дисперсии. Для получения фторполимера, подходящего для использования в качестве покрытий, например, при пропитывании тканей или нанесении слоя на металлическую основу при изготовлении посуды, желательно добавлять следующие стабилизирующие поверхностно-активные вещества и/или увеличивать фторполимерные твердые вещества. Например, к фторполимерной дисперсии можно добавлять неионные стабилизирующие поверхностно-активные вещества. Обычно они добавляются в количестве от 1 до 12% с весом, который зависит от веса фторполимерных твердых веществ. Примеры добавляемых неионных поверхностно-активных веществ могут включать

,

,

где R1 представляет собой ароматическую или алифатическую группу с не менее 8 атомов углерода, R2 - алкилен с 3 атомами углерода, R3 представлена водородом или алкильной группы C1-С3, значение n составляет от 0 до 40, m равно от 0 до 40 и сумма n+m составляет, по меньшей мере, 2. Подразумевается, что в вышеуказанной формуле (VI) единицы, имеющие индексы n или m, могут представляться блоками, либо в переменных или беспорядочных конфигурациях. Согласно формуле (VI) примеры неионных поверхностно-активных веществ включают алкилфеноловые оксиэтилаты, такие как этилированный п-изооктифенол, доступный в продаже под торговой маркой TRITON™, например TRITON™×100, где количество этоксисоединений около 10, или TRITON™×114, где количество соединений этокси около 7-8. К примерам можно также отнести такие вещества, в которых R1 в вышеуказанной формуле (VI) представляют алкильную группу с 4-20 атомами углерода, m равно 0 и R3 - водород. Таким образом, пример включает этилированный изотридеканол с 8 этоксигруппами, доступный в продаже под торговой маркой GENAPOL®X080, выпущенный Clariant GmbH. Согласно формуле (VI) неионные поверхностно-активные вещества, в которых гидрофильная часть состоит из блока сопополимеров этокси- и пропоксигрупп, могут также быть использованы. Такие неионные поверхностно-активные вещества доступны в продаже под торговой маркой GENAPOL®PF 40 и GENAPOL®PF 80 производства Clariant GmbH.

Содержание сухого вещества фторполимеров в дисперсии может иметь необходимую или желаемую концентрацию от 30% и 40% по весу. Любые известные технологии концентрации могут быть использованы, включая ультрафильтрацию и термическую концентрацию.

Ниже приводятся конкретные примеры изобретения, при этом изобретение не ограничивается данными примерами.

ПРИМЕРЫ

Способы тестирования

Определение сухого остатка

Определение сухого остатка проводится при температуре до 250°С в течение 30 мин.

Определение размера частиц

Замер размера частиц латекса проводился с помощью динамического рассеивания света посредством Malvin Zetazizer 1000 HAS в соответствии со стандартами ISO/DIS 13321. Перед проведением измерений полимеры латекса, собранные после полимеризации, были разжижены до 0,001 моль/литр раствора KCl. Температура во всех случаях составляла 25°С. Приведенная средняя величина составляет Z-величину диаметра частиц до тех пор, пока не будет обнаружена другая величина.

Измерения МFI проводились согласно ISO 12086.

Измерения SGG, стандартной относительной плотности, проводились согласно ASTM4894-04.

Использовались фторированные эмульгаторы.

Синтез соединения 1: С3F7-О-СF(CF3)-CF2-O-CHF-COOH

Перфтор-5-метил-3,6-диоксанонен-1 был добавлен в водный раствор КОН, LiOH и Aliquat™ 336 (триоктилметилхлорид аммония). Смесь нагревали во время оттока в течение 4 часов. Не вступивший во взаимодействие винилового эфир был дистиллирован и водная фаза была окислена с помощью серной кислоты. Был добавлен метанол, и жидкость была дистиллирована. Дистиллирование было разделено на несколько фаз. Нижняя фаза состояла из дистиллирования для отделения метилового эфира 2-Н-перфлуоро-5-метил-3,6-диоксаноновой кислоты (bp 98°С, 110 гектопаскалей). Эфир был преобразован в соль аммония с помощью нагревания с доступом водного аммония. После отделения метанола и сульфата аммония с помощью дистиллирования был получен чистый водный раствор.

При охлаждении часть аммониевой соли осела в растворе.

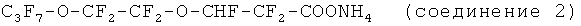

Синтез соединения 2: СF3-О-СF2-СF2-СF2-О-СНF-СF2-СОOONH4

а) получение CF3O(CF2)3OCHFCF2CH2OH

С помощью двухлитрового стеклянного сосуда с мешалкой, термометром, дефлегматором и капельной воронкой было преобразовано 255 г перфлюорометоксипропилвинилового эфира и 730 г метанола посредством Rongalit® (гироксиметил сульфинат соды) и трет-бутилгидроксипероксида в качестве радикального предшественника. Реакция началась при температуре 47°С и в конце температура достигла 64°С. После дистиллирования было выделено 166 г чистого СF3О(СF2)3ОСНFСF2СН2OН с точкой кипения 60-61°С/20 мбар. Это соответствует выходу 59%.

b) получение СF3О(СF2)3ОСНFСF2СООNH4

Использовался двухлитровый сосуд с мешалкой, термометром, дефлегматором и капельной воронкой. В него добавили 159 г СF3О(СF2)3ОСНFСF2СН2OН, 520 г воды и 120 г серной кислоты. В течение 2 часов при помешивании в жидкость добавили 190 г КМnO4. За это время температура реакции увеличилась до 95°С. В течение двух часов после реакции добавляли водный раствор гидросульфита натрия, пока не был получен прозрачный раствор. Затем было добавлено 100 г метанола и 400 г водной серной кислоты. Результатом мгновенной дистилляции реакционной смеси стала двухфазная дистилляция. Дробление нижней фазы (120 г) дало 85,5 г СF3О(СF2)3ОСНFСF2СООNН3 (bp 34-35°С/6 мбар, выход 50%). Эфир был преобразован в соль аммония через гидролиз водного раствора аммиака с последующим отделением метанола путем дистилляции.

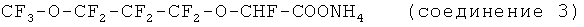

Синтез соединения 3: CF3-O-CF2-CF2-CF2-O-CHF-COONH4

Использовался двухлитровый стеклянный сосуд с мешалкой, термометром, дефлегматором и капельной воронкой. В сосуд добавили перфторметоксипропилвиниловый эфир (498 г), трет-бутанол (149 г), воду (1007 г), гидроокись калия (280 г) и хлорид метилтриоктиламмония (10 г). Полученная в результате двухфазная смесь была нагрета до оттока в течение 16 часов при интенсивном помешивании. Затем смесь охладили до комнатной температуры и добавили серную кислоту (588 г). Двухфазная жидкость была повторно нагрета при интенсивном помешивании. При температуре 70°С начал выделяться газ. Нагревание продолжали до тех пор, пока газ не прекратил выделяться. Обратный конденсатор заменили устройством для дистиллирования, которое позволяет отделять нижнюю фазу во время возвращения верхней фазы в сосуд. Добавили метанол (150 г) и раствор нагрели для дистиллирования. Дистиллирование проводилось при внешнем давлении без какой-либо разгонки. Сжиженные пары разделили на две фазы. Нижнюю фазу собрали, а верхнюю вернули в сосуд. Дистиллирование продолжалось до тех пор, пока нижняя фаза не перестала выделяться из конденсата. В результате очищения присоединенного сырого эфира в процессе фракционированной дистилляции было выделено СF3О(СF2)3ОСНFСООСН3 с точкой кипения от 51 до 52°С/ 22 мбар. Это соответствует выходу 78%, основанному на использовании винилового эфира. Эфир был преобразован в соль аммония при нагревании раствора аммония и отделении метанола с помощью фракционной дистилляции.

В противном случае предыдущую реакцию следовало повторить. Но 36 г водного раствора, содержащего 11 г СF3О(СF2)3ОСНFСООNН4, было использовано в качестве катализатора межфазного переноса вместо хлорида метилтриоктиламмония. Смесь была медленно нагрета до достижения внутренней температуры 70°С. Общее время реакции составило 2 часа. Разработка поводилась аналогично описанному выше процессу. Было получено 438 г СF3О(СF2)3ОСНFСООСН3. Это соответствует выходу 83% (расчет включает количество катализатора межфазного переноса). Конверсия соли аммония была проведена аналогично описанному выше процессу.

Синтез соединения 4: C3F7-O-CHF-CF2COONH4

а) получение CF3CF2CF2OCHFCF2CH2OH

В двухлитровый стеклянный сосуд с мешалкой, термометром, дефлегматором и капельной воронкой было помещено 1008 г метанола, 266 г перфлюоропропил винилового эфира и 9,2 г Rongalit® (сульфинат гидроксиметил натрия). Реакционная смесь была нагрета до оттока, в результате чего внутренняя температура достигла 29°С. В аликвотную пробу было добавлено 7 г трет-бутилгидропероксида (70% в воде) в течение 9 часов. В конце внутренняя температура достигла 52°С. Реакционная смесь дала фазу однородной жидкости и несколько твердых веществ. Жидкость была анализирована с помощью GC. Было обнаружено содержание 233 г С3F7OСНFСF2СН2OН, что соответствует выходу 75%. В результате дистилляции реакционной жидкости было выделено 171 г продукта (bp 54°С/23 мбар), что соответствует выделенному выходу 57%.

b) получение C3F7OCHFCF2COONH4

Использовался двухлитровый сосуд с мешалкой, термометром, дефлегматором и капельной воронкой. В сосуд поместили 674 г воды, 136 г КМnO4 и 38 г NaOH. 169 г С3F7OСНFСF2СН2OН добавили в тщательно размешанную смесь через капельную воронку. Температура сохранялась на уровне ниже 50°С. Оставшийся перманганат был разрушен с помощью добавления небольшого количества метанола. Полученная в результате суспензия была отфильтрована для удаления MnO2. После промывания водой осадка на фильтре комбинированный фильтрат был перенесен в аппарат для дистилляции и окислено 65 г серной кислоты. Было добавлено 100 г метанола и начата мгновенная дистилляция. Дистиллят образовал два слоя. Нижний слой был отделен, а верхний обратно помещен в сосуд для дистилляции. Было собрано всего 182 г нижнего слоя. В результате дробления сырого эфира выделили 137 г С3F7OСНFСF2СООСН3 с точкой кипения 55-56°С/52 мбар. Это соответствует выходу 77%. Эфир был конвертирован в соль аммония с помощью гидролиза водного аммония и последующего удаления метанола посредством дистилляции.

Синтез соединения 5: C3F7-O-CHF-COONH4

Использовался двухлитровый сосуд с механической мешалкой, термометром и обратным конденсатором (-80°С). Нагревание сосуда производилось с помощью электрического колбонагревателя. Конверсия проводилась в течение однократной реакции. В сосуд поместили 275 г перфторпропилвинилового эфира (PPVE), 280 г КОН, 602 г воды, 151 г трет-бутанола и 10 г метилтриоктилхлорида аммония. Трехфазную смесь подвергли интенсивному перемешиванию. После первоначального нагревания произошла умеренная экзотермическая реакция. Перемешивание продолжалось 9 часов. В это время первоначальная температура составляла приблизительно 27-33°С. Перемешивание было прекращено, когда закончилась экзотермическая реакция. Реактивная смесь сформировала две фазы. Обратный конденсатор низкой температуры был заменен стандартным обратным конденсатором. Серную кислоту (392 г) медленно добавляли без внешнего нагревания. Закладка была нагрета до оттока. Нереактивный эфир PPVE был выпущен. При внутренней температуре 80°С газ начал выделяться. Нагревание продолжалось до тех пор, пока выделение газа не прекратилось. В это время внутренняя температура достигла 101°С. Закладка была охлаждена до комнатной температуры, и конденсатор оттока был заменен на устройство дистиллирования. 110 г метанола добавили в закладку и начали дистиллирование. Конденсированные пары сформировали два слоя. Нижний слой был отделен, а верхний поместили обратно в сосуд. Дистилляция была прекращена, когда было сформировано больше нижнего слоя. Всего было собрано 234 г нижнего слоя. После дробления нижнего слоя выход составил 167 г С3F7OСНFСООСН3 с точкой кипения 120-122°С при внешнем давлении.

Подсчитанный выход: 59% от общего количества использованного эфира PPVE, 70% на основании конвертированного эфира PPVE. Эфир был конвертирован в соль аммония с помощью реакции с водным аммонием.

Метанол был удален с помощью фракционной дистилляции. В результате этого полученный раствор использовался в качестве эмульгатора при полимеризации фторированных мономеров.

Пример для сравнения 1: Полимеризация фторированных мономеров с помощью APFO.

28 л деионизированной воды, содержащей 2 г аммониевой перфтороктановой кислоты (APFO), было добавлено в 50-литровый сосуд для полимеризации вместе со 100 г NaOH и 36 г CuSO4. Воздух был удален с помощью переменной откачки и давления азотом до 4 бар. Затем сосуд был подвергнут давлению 6,4 бара HFP, 5,2 бара VDF, 3,7 бара TFE и 0,1 бара этана. Температура сосуда достигла 70°С. Полимеризация началась с накачки в сосуд водного раствора, содержащего 36 г ASP, растворенного в 100 мл деионизированной воды и раствора 6 г Na2S2O5 в 50 мл деионизированной воды. Скорость размешивания составляла 240 об/мин. Температура полимеризации и давления постоянно удерживалась с помощью добавления HFP, VDF и TFE при постоянном соотношении 1:0,455:0,855. Когда использовали 3,5 кг TFE, полимеризацию прекратили, прекратив добавление мономеров и снизив скорость перемешивания. Сосуд был закрыт, и полученная в результате дисперсия была отфильтрована. Таким образом, полученная дисперсия имела твердое содержание, равное 23%, и размер частиц составлял около 271 нм (средний объем диаметра).

Пример 1: полимеризация фторированных мономеров с использованием соединения 1.

28 л деионизированной воды, содержащей 2 г соединения 1, было добавлено в 50-литровый сосуд для полимеризации вместе со 100 г NaOH и 36 г CuSO4. Воздух был удален с помощью переменной откачки и давления азотом до 4 бар. Затем сосуд был подвергнут давлению 6,4 бара HFP, 5,2 бара VDF, 3,7 бара TFE и 0,1 бара этана. Температура сосуда достигла 70°С. Полимеризация началась с накачки в сосуд водного раствора, содержащего 36 г ASP, растворенного в 100 мл деионизированной воды, и раствора 6 г Na2S2O5 в 50 мл деионизированной воды. Скорость размешивания составляла 240 об/мин. Температура полимеризации и давление постоянно удерживались с помощью добавления HFP, VDF и TFE при постоянном соотношении 1:0,455:0,855. Когда использовали 3,5 кг TFE, полимеризацию прекратили, прекратив добавление мономеров и снизив скорость перемешивания. Сосуд был закрыт, и полученная в результате дисперсия была отфильтрована. Таким образом, полученная дисперсия имела твердое содержание, равное 21%, и размер частиц составлял около 271 нм (средний диаметр объема).

MFI (265°С/5 кг) составило 0,04.

Примеры 2-5: полимеризация фторированных мономеров с помощью соединений 2-5.

В примерах 2-5 полимеризация фторированных мономеров была проведена с помощью соединений 2-5 соответственно. Эксперименты с полимеризацией были выполнены в 40 л химическом реакторе с лопастной мешалкой и направляющими лопатками. В емкость налили 30 л деионизированной воды и нагрели до 35°С; ее периодически вакуумировали для удаления кислорода. Скорость перемешивания составляла 165 об/мин. В реактор без кислорода добавили 70 моль фторированного поверхностно-активного вещества (соединения 2-5), как перечислено в таблице 2, и следующие материалы: 0,5 мл раствора, содержащего сульфат меди пентагидрат и 1 мг диффузора, серной кислоты; 15 г 25 w-% водного раствора аммония и 5,6 г CF3CF2CF2-O-CF(CF3)-CF2-O-CF=CF2 (PPVE-2). Наконец, реактор подвергли давлению с тетрафторэтиленом (TFE) до 0,2 МПа и добавили 47 г гексафторпропилена (HFP). Затем сосуд подвергли давлению 1,5 МПа с использованием TFE и 100 мл водного раствора инициатора, содержащего 140 мг дисульфита натрия, после чего 100 мл раствора, содержащего 340 мг пероксидисульфата аммония, закачали в реактор. Начало полимеризации было отмечено перепадом давления. Во время полимеризации давление сохранялось на уровне 1,5 МПа с помощью постоянного добавления TFE. После того как было добавлено 3,2 кг, TFE клапан мономеров был закрыт, и давление было прекращено. Характеристики полученного полимера приведены в таблице 1.

1000 мл дисперсии полимера было коагулировано с помощью добавления 20 мл соляной кислоты при постоянном перемешивании. Коагулированный материал был желатинирован и постоянно вымывался. Желатинированный полимер высыхал в течение ночи при температуре 200°С в вакуумной печи; данные испытаний приводятся в таблице 1.

Определение биоаккумуляции

Степень выводимости с мочой фторсодержащих поверхностно-активных веществ была оценена с помощью фармакокинетических испытаний на крысах. Целью проведенных тестов было измерить общее количество выделенного с мочой соединения и определить степень его удаления из организма. Изучение было одобрено IACUC (Комитетом по биоэтике) и выполнено в AAALAC (Ассоциации по оценке и аккредитации использования лабораторных животных) компании 3М Company - аккредитованное оборудование.

Во время исследования использовались мужские особи крыс Sprague Daley в возрасте от 6 до 8 недель и весом около 200-250 г. Тестовые соединения в таблице 2 вводились в дозах в 70 микромоль на 1 кг тела крысы (N=3 животных на тестированное соединение). Все тестовые соединения были растворены в стерильной деионизированной воде, которая была дана крысам для питья. После введения тестовых соединений крыс поселили в отдельные камеры для исследования метаболизма и сбора мочи: от 0 до 6 часов, от 6 до 24 часов, от 24 до 48 часов и от 72 до 96 часов. Животных исследовали в течение всего изучения на наличие клинических признаков отравления.

Вскрытие проводилось после прекращения каждого исследования (96 часов после введения дозы вещества). У каждого животного были взяты пробы печени и сыворотки крови.

Значение концентрации первоначального соединения или его метаболизма было измерено с помощью фтористого NMR в каждой пробе мочи для каждого животного в каждой временной точке, на основании внутренних используемых стандартов.

Данные о биоаккумуляции, собранные в соответствии с вышеуказанными тестами, приведены в таблице 2.

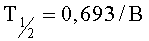

Определение выделения  , и % основано на очищении главного метаболита - C3F7-O-CHFCOO.

, и % основано на очищении главного метаболита - C3F7-O-CHFCOO.  - это фактическое время полураспада и время, необходимое для уменьшения количества концентрации определенного вещества в биологической системе на половину своего объема благодаря протеканию биологических процессов, когда коэффициент использования приблизительно экспоненциальный. В данных примерах объем

- это фактическое время полураспада и время, необходимое для уменьшения количества концентрации определенного вещества в биологической системе на половину своего объема благодаря протеканию биологических процессов, когда коэффициент использования приблизительно экспоненциальный. В данных примерах объем  подсчитан с помощью наименьших экспоненциальных квадратов кривой, соответствующей формуле (у=АеBx и

подсчитан с помощью наименьших экспоненциальных квадратов кривой, соответствующей формуле (у=АеBx и  ), где y представлена значением концентрации анализируемого материала в моче, а x равно отрезку времени, выраженному в часах.

), где y представлена значением концентрации анализируемого материала в моче, а x равно отрезку времени, выраженному в часах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОЭМУЛЬСИОННАЯ ПОЛИМЕРИЗАЦИЯ ФТОРИРОВАННЫХ МОНОМЕРОВ С ИСПОЛЬЗОВАНИЕМ ПЕРФТОРПОЛИЭФИРНОГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 2006 |

|

RU2428434C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРОВ | 2009 |

|

RU2497836C2 |

| ПОЛИМЕРИЗАЦИЯ В ВОДНОЙ ЭМУЛЬСИИ БЕЗ ЭМУЛЬГАТОРА ДЛЯ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ФТОРИРОВАННОГО ОЛЕФИНА И УГЛЕВОДОРОДНОГО ОЛЕФИНА | 2003 |

|

RU2342403C2 |

| ПРОЦЕСС ПОЛУЧЕНИЯ ФТОРПОЛИМЕРА, ИМЕЮЩЕГО НИТРИЛЬНЫЕ КОНЦЕВЫЕ ГРУППЫ | 2003 |

|

RU2346008C2 |

| СПОСОБ ПОКРЫТИЯ ПОДЛОЖКИ ДИСПЕРСИЕЙ ФТОРПОЛИМЕРА | 2005 |

|

RU2363549C2 |

| ВОДОЭМУЛЬСИОННАЯ ПОЛИМЕРИЗАЦИЯ ФТОРИРОВАННЫХ МОНОМЕРОВ С ИСПОЛЬЗОВАНИЕМ ФТОРСОДЕРЖАЩЕГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 2006 |

|

RU2406731C2 |

| Композитные частицы, включающие фторполимер, способы получения и изделия, включающие их | 2013 |

|

RU2627857C2 |

| СПОСОБ ПРОИЗВОДСТВА ФТОРПОЛИМЕРА, ФТОРПОЛИМЕР И ЖИДКАЯ ВОДНАЯ ДИСПЕРСИЯ | 2022 |

|

RU2831039C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2022 |

|

RU2824595C1 |

| СПОСОБ ПРОИЗВОДСТВА ФТОРПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2022 |

|

RU2824594C1 |

Настоящее изобретение относится к фторированному поверхностно-активному веществу, имеющему общую формулу:

где t обозначает 1 и n=0 или 1, Xi+ является катионом с валентностью i, при этом i=1, 2 или 3, и Rf выбирают из перфторированных групп, имеющих формулу Rf 1-[ORf 2]p-[ORf 3]q-, где Rf 1 представлена перфторированной алифатической группой с 1-6 атомами углерода, Rf 2 и Rf 3 по отдельности представляют собой линейный перфторированный алкилен с 1, 2, 3 или 4 атомами углерода и р и q по отдельности имеют значение от 0 до 4, при этом сумма р и q равна как минимум 1.

Также изобретение относится к способу получения фторполимера в присутствии одного или более поверхностно-активных веществ, описанных выше. Техническим результатом настоящего изобретения является раскрытие альтернативного варианта процесса эмульсионной полимеризации. 2 н. и 3 з.п. ф-лы, 2 табл., 5 пр.

1. Фторированное поверхностно-активное вещество, имеющее общую формулу:

где t обозначает 1 и n=0 или 1, Xi+ является катионом с валентностью i, при этом i=1, 2 или 3, и Rf выбирают из перфторированных групп, имеющих формулу Rf 1-[ORf 2]p-[ORf 3]q-, где Rf 1 представлена перфторированной алифатической группой с 1-6 атомами углерода, Rf 2 и Rf 3 по отдельности представляют собой линейный перфторированный алкилен с 1, 2, 3 или 4 атомами углерода, и р и q по отдельности имеют значение от 0 до 4, при этом сумма р и q равна, как минимум 1.

2. Способ получения фторполимера, включающий полимеризацию водной эмульсии одного или более фторированных мономеров, где полимеризация указанной водной эмульсии производится в присутствии одного или более поверхностно-активных вещества, как указано в п.1.

3. Способ по п.2, отличающийся тем, что количество указанных одного или более фторированных поверхностно-активных веществ составляет от 0,001 до 5% от веса, основанного на количестве воды в водной фазе полимеризации водной эмульсии.

4. Способ по п.2 или 3, отличающийся тем, что полимеризация водной эмульсии в дальнейшем включает одно или более фторированных поверхностно-активных веществ, но не поверхностно активных веществ, указанных в п.1.

5. Способ по п.4, отличающийся тем, что дополнительно поверхностно-активные вещества включают поверхностно-активные перфторированные полиэфиры.

| US 6013795 А, 11.01.2000 | |||

| US 51537322, 06.10.1992 | |||

| ФТОРИРОВАННЫЕ ПРОИЗВОДНЫЕ БИСВИНИЛОКСИМЕТАНА (ВАРИАНТЫ), ПОЛИМЕРЫ И СОПОЛИМЕРЫ НА ИХ ОСНОВЕ | 1995 |

|

RU2144044C1 |

| US 4864006 A, 05.09.1989 | |||

| Система контроля положения органов регулирования ядерного реактора | 1985 |

|

SU1334996A1 |

Авторы

Даты

2012-08-10—Публикация

2006-12-19—Подача