Изобретение относится к цветной металлургии, к способам переработки сульфидных золотосодержащих флотоконцентратов.

Известен способ биоокисления для выщелачивания сульфидных руд, включающий переработку сульфидных золотосодержащих флотоконцентратов, обезвоживание биопульпы для сгущения и нейтрализации сгущенной биопульпы известью, используемый при биоокислении сульфидных руд или концентратов для получения благородных и/или неблагородных металлов, включающий биоокисление сульфидного флотоконцентрата [патент №2188243, М. Пк.7 С22В 11/00, 3/18; опубл. 10.10.2001].

Данный способ имеет существенные недостатки: большие объемы оборудования, низкую степень сгущения пульпы, не более 35 мас.% твердого, необходимость нейтрализации сгущенной биопульпы известью, что приводит, как известно, к разубоживанию исходного сырья и увеличению количества баковой аппаратуры, необходимой для переработки такого нейтрализованного биокека. Недостаточное обезвоживание осадка приводит к увеличению расхода реагентов для нейтрализации перерабатываемой массы золотосодержащих промпродуктов, что ведет к увеличению баковой аппаратуры и перерасходу основных реагентов при выщелачивание золота.

Известно глубокое обезвоживание продуктов обогащения угля на осадительно-фильтрующих центрифугах [С.Э.Фридман и др. «Обезвоживание продуктов обогащения». М.: «Недра». 1988, стр.144, 147, 149].

Недостатком известной технологии является неполное обезвоживание продуктов. Получают продукт с высокой влажностью.

Известен способ непрерывного осадительного центрифугирования в осадительной центрифуге с получением фугата и осадка [1). Соколов В.И. Современные промышленные центрифуги. М.: Машгиз, 1961 г., стр.182-187. 2). Соколов В.И. Современные промышленные центрифуги. М.: Машгиз, 1967 г., стр.133-135].

Недостатком известной технологии является низкая эффективность обезвоживания осадка в зоне осушки.

Известен способ переработки сульфидных золотосодержащих флотоконцентратов, включающий биоокисление концентрата, обезвоживание биопульпы с получением кека и его переработку с извлечением золота, где обезвоживание биопульпы проводят фильтрацией при извлечении золота из упорных золотосодержащих руд [патент №2275437, М.Пк7 С22 В11/08, опубл. 27.04.2006].

Данный способ имеет следующие недостатки: обезвоживание осадка осуществляют фильтрацией, при фильтрации осадок имеет большую влажность - более 45%, низкую производительность, вследствие периодичности работы пресс-фильтров, частый выход из работы фильтров из-за разрыва фильтротканей, который ведет к частым остановкам оборудования и возникновению значительных потерь твердого золотосодержащего материала, более 2 г/т.

Задачей изобретения является интенсификация процесса обезвоживания биопульпы и, как следствие, получение более сухого осадка, с влажностью менее 40%.

Поставленная задача решается тем, что в способе переработки сульфидных золотосодержащих флотоконцентратов, включающем биоокисление концентрата, обезвоживание биопульпы с получением кека и его переработку с извлечением золота,

согласно изобретения, обезвоживание биопульпы проводят двухстадийным центрифугированием, при этом на первой стадии центрифугирования обезвоживают до 90-95% биопульпы, с получением фугата первой стадии, с содержанием твердого не более 10-14 г/л и кека с влажностью менее 40%, в полученный после первой стадии фугат добавляют не менее 1 г/м3 пеногасителя фугата, выбранного из ряда силикон органических пеногасителей, например, Пента® 474, и направляют на вторую стадию центрифугирования при поддержании высоты уровня жидкости в барабане центрифуги не менее 10 мм с получением фугата с содержанием твердого не более 0,8 г/л, полученный после первой и второй стадий центрифугирования кеки объединяют и направляют на дальнейшую переработку на извлечение золота.

Технический результат заключается в том, что при проведении обезвоживания двухстадийным центрифугированием, в осадительных центрифугах, получают кек с влажностью не более 30-40%, что приводит к снижению потерь твердого золотосодержащего материала, снижению расхода реагентов, вследствие организации процесса обезвоживания в непрерывном режиме.

Технический результат также заключается в том, что при двухстадийном центрифугировании происходит обеднение содержания золота в твердой фазе фугата ниже 20 г/т, что также снижает потери золота со сбросным кислым раствором, содержащим твердое.

Технический результат также заключается в том, что применение пеногасителя на второй стадии центрифугирования позволяет помимо удаления пены, активизировать процессы, снизить ценообразование в следующих стадиях технологического процесса, а также позволяет снизить содержание твердого в фугате на 0,8-1,5 г/л. Заявляемый способ поясняется рисунками, где на:

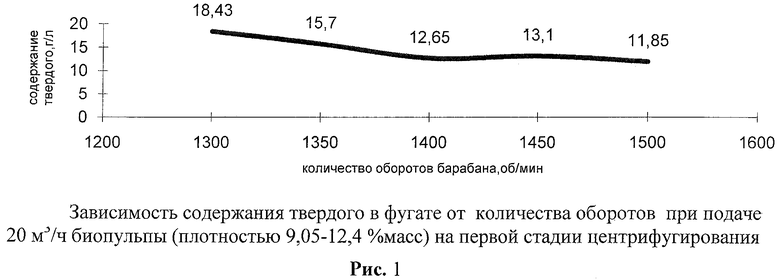

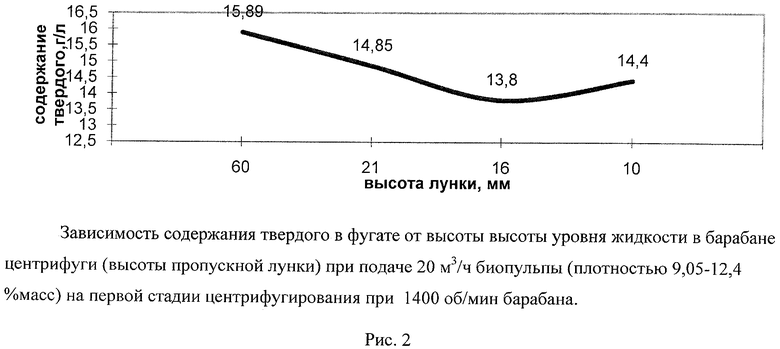

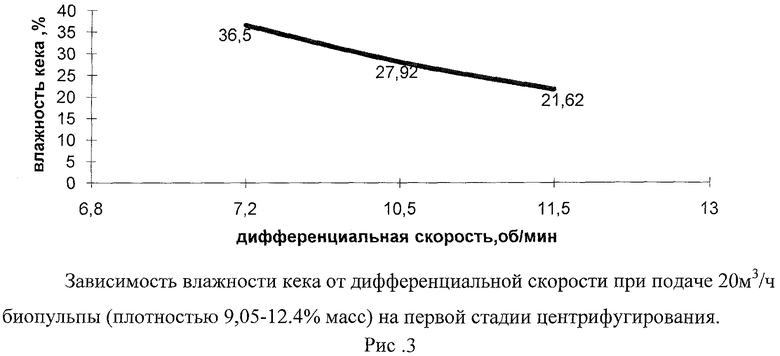

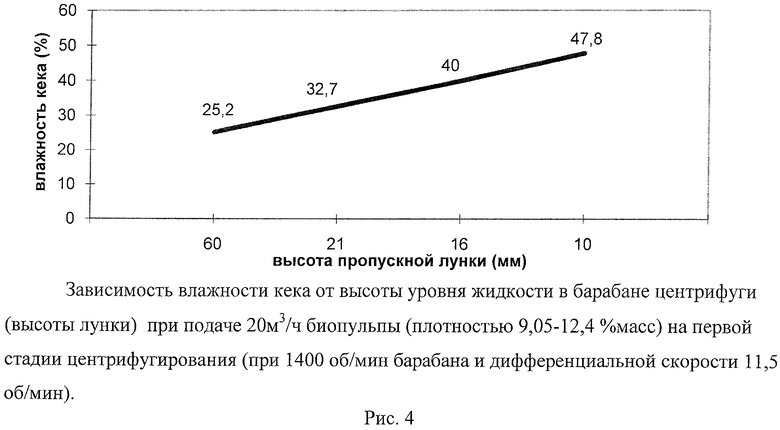

Рис.1-5. Показаны зависимости влияния на оптимальные параметры центрифугирования (работы центрифуги) на первой стадии от количества оборотов, высоты уровня жидкости в барабане центрифуги (высоты лунки), дифференциальной скорости.

Рис.1. Зависимость содержания твердого в фугате от количества оборотов.

Рис.2. Зависимость содержания твердого в фугате от высоты уровня жидкости в барабане центрифуги.

Рис.3. Зависимость влажности кека от дифференциальной скорости

Рис.4. Зависимость влажности кека от высоты уровня жидкости в барабане центрифуги (высоты лунки).

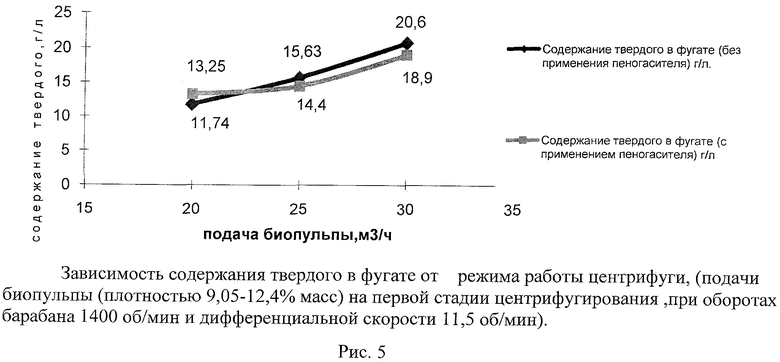

Рис 5. Зависимость содержания твердого в фугате от режима работы центрифуги.

На рис.6-9 показаны зависимости, влияющие на обезвоживание при определении оптимальных параметров второй стадии центрифугирования и добавки пеногасителя.

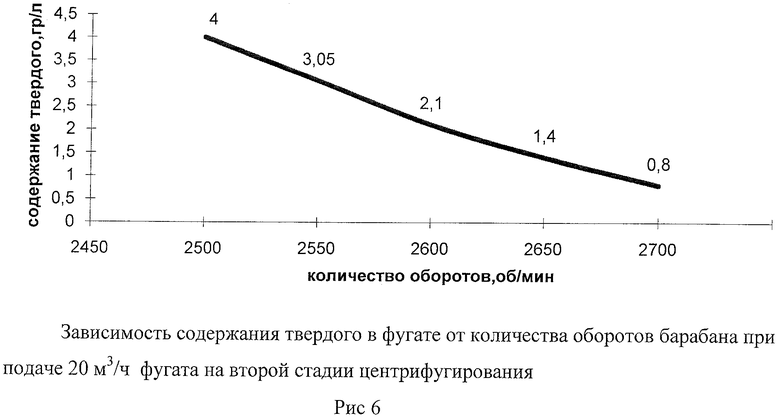

Рис 6. Зависимость содержания твердого в фугате от количества оборотов барабана.

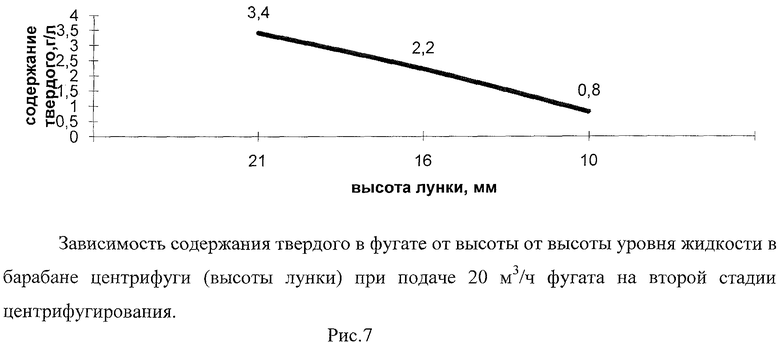

Рис.7. Зависимость содержания твердого в фугате от высоты уровня жидкости в барабане центрифуги (высоты лунки).

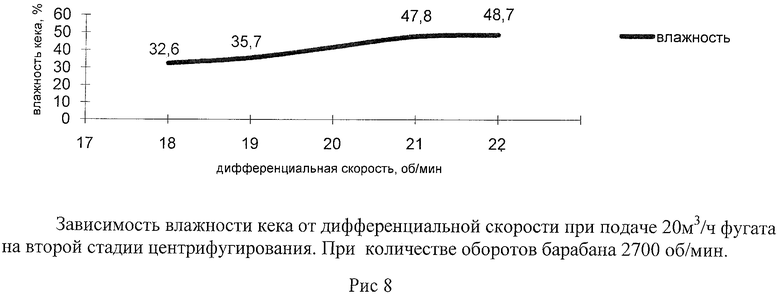

Рис.8. Зависимость влажности кека от дифференциальной скорости при подаче фугата на второй стадии центрифугирования.

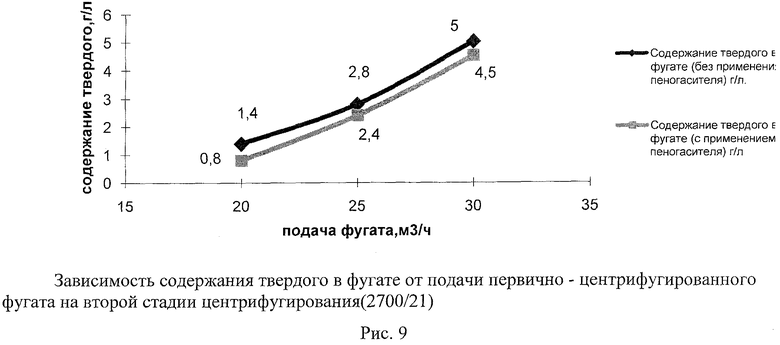

Рис.9. Зависимость содержания твердого в фугате от подачи первично-центрифугированного фугата на второй стадии центрифугирования, с применением пеногасителя.

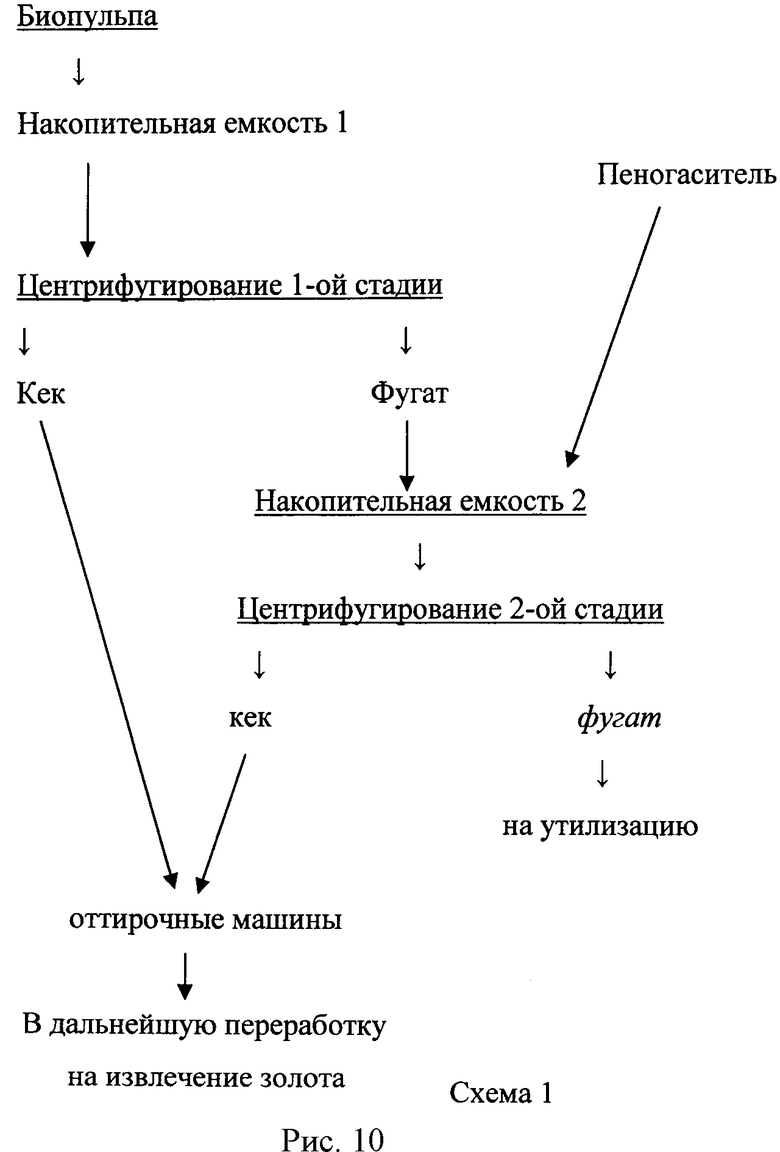

Рис.10. Общая схема способа переработки сульфидных золотосодержащих флотоконцентратов.

Способ осуществляется следующим образом.

Для достижения поставленной задачи в способе переработки сульфидных золотосодержащих флотоконцентратов, включающем биоокисление концентрата, обезвоживание биопульпы с получением кека и его переработку с извлечением золота,

обезвоживание биопульпы проводят двухстадийным центрифугированием в осадительных центрифугах. Биопульпу направляют на первую стадию центрифугирования, на первой стадии центрифугирования обезвоживают до 90-95% биопульпы, для снижения технологических нагрузок на оборудование, вследствие этого, процесс обезвоживания с использованием осадительных (декантерных) центрифуг, ведут в непрерывном режиме, что исключает забивание аппаратов кеком.

На второй стадии центрифугирования происходит дальнейшее удаление из фугата первой стадии центрифугирования - кека, до остаточного содержания твердого в фугате не более 0,8 г/л и влажности кека не более 30-40% и соответствующей производительностью центрифуги.

Для определения оптимальных параметров обезвоживания при двухстадийном центрифугировании биопульпы при производительности 20 м3/час были проведены два этапа исследований.

На первом этапе проводили испытания по определению возможности получения минимального содержания твердого в фугате при проведении одностадийного центрифугирования (работе центрифуги в одну стадию центрифугирования). Исходным материалом явилась биопульпа с содержанием твердого вещества от 90 до 150 г/л (9-14 мас.%), при рН=1,8-2,3, с крупностью частиц 95% класса - 0,071 мм.

На рис.1-5 показаны, зависимости влияния на оптимальные параметры центрифугирования (работы центрифуги) на первой стадии от количества оборотов, высоты уровня жидкости (высоты лунки), дифференциальной скорости.

На рис.1 показана зависимость содержания твердого в фугате от количества оборотов при подаче 20 м3/ч биопульпы (плотностью 9,05-12,4 мас.%) на первой стадии центрифугирования.

Представленные данные показывают, что с постепенным увеличением частоты вращения барабана, начиная с 1300 об/мин и содержания твердого 18,43 г/л происходит снижение содержания твердых частиц в фугате. Так, при частоте 1400-1500 об/мин содержание снижается с 13 до 11 г/л. Дальнейшее увеличение частоты вращения барабана центрифуги приводит к большему уплотнению материала (кека) и затруднению работы установки.

На рис.2 показана зависимость содержания твердого в фугате от высоты уровня жидкости в барабане центрифуги (высоты лунки) при подаче 20 м3/ч биопульпы (плотностью 9,05-12,4 мас.%) на первой стадии центрифугирования при 1400 об/мин барабана.

Из приведенных данных видно, что при высоте уровня жидкости в барабане центрифуги 16 мм имеется перегиб, который характеризует наименьшее значение содержания твердого на уровне 13-14 г/л. Дальнейшее увеличение высоты уровня жидкости приводит к увеличению содержания твердого в фугате.

На рис.3 показана зависимость влажности кека от дифференциальной скорости при первой стадии центрифугирования (при 1400 об/мин барабана и дифференциальной скорости 11,5 об/мин).

Полученные данные показывают, что уменьшение высоты уровня жидкости в барабане центрифуги/высоты лунки) ведет к увеличению влажности кека. Так, при высоте уровня жидкости в барабане центрифуги 10 мм: влажность кека составляет около 50%, а при высоте 60 мм на уровне 25-28%.

На рис.5 показана зависимость содержания твердого в фугате от подачи биопульпы (плотностью 9,05-12,4 мас.%) на первой стадии центрифугирования (при оборотах барабана 1400 об/мин и дифференциальной скорости 11,5 об/мин, с применением и без применения пеногасителя.

Как видно из рисунка, добавка пеногасителя незначительно, лишь на 1-2 г/л, снижает содержание твердого в фугате, что делает его применение на данной стадии нецелесообразным.

В ходе определения оптимальных параметров центрифугирования на первой стадии определено, что оптимальными параметрами являются следующие значения:

1. Число оборотов 1400 об/мин.

2. Высотой уровня жидкости в барабане центрифуги (высоты лунки) 16 мм.

3. Дифференциальная скорость 11,5 об/мин.

4. Без использования пеногасителя.

При данных параметрах центрифугирования на первой стадии обезвоживают до 90-95% биопульпы, в кек извлекается от 90 до 94% твердого вещества с влажностью менее 40%. В фугате остается твердого вещества не более 10-14 г/л.

На втором этапе исследований определялись условия для снижения содержания твердого в фугате первой стадии центрифугирования. На рис.6-9 показаны зависимости влияния количества оборотов, высоты уровня жидкости в барабане центрифуги (высоты лунки), дифференциальной скорости и добавки пеногасителя на работу центрифуги, при определении оптимальных параметров обезвоживания, на второй стадии центрифугирования.

На рис.6 показана зависимость содержания твердого в фугате от количества оборотов барабана при подаче 20 м3/ч фугата на второй стадии центрифугирования.

Как видно из рисунка, представленная зависимость имеет достаточно равномерное снижение по содержанию твердого в фугате при увеличении количества оборотов барабана. Снижение твердого в фугате до 0,8 г/л позволяет судить о полной зависимости процесса от частоты вращения барабана. Однако в зоне высоких оборотов содержание твердого в фугате имеет более пологий наклон из-за наличия в фугате очень мелких частиц, которые плохо поддаются процессу центрифугирования.

Рис.7. Зависимость содержания твердого в фугате от высоты уровня жидкости в барабане центрифуги, при подаче 20 м3/ч фугата на второй стадии центрифугирования.

Как видно из рисунка, чем ниже высота пропускной лунки и, соответственно, больше высота жидкости в барабане, тем меньше твердого остается в фугате.

Немаловажным фактом, при работе центрифуги на таком материале, является влажность кека, получаемого в результате процесса обезвоживания.

На рис.8 показана зависимость влажности кека от дифференциальной скорости при подаче 20 м3/ч фугата на второй стадии центрифугирования. При количестве оборотов барабана 2700 об/мин.

На рисунке видно, что уменьшение дифференциальной скорости приводит к уменьшению влажности с 48% до 33%, однако зависимость, представленная на рис.8, показывает, что с увеличением высоты уровня жидкости в барабане центрифуги (высоты лунки) увеличивается влажность, что в данном случае является приемлемым, т.к. осадка мало, а во время второй стадии центрифугирования необходимо получить как можно меньшее содержание твердого в фугате.

На рис.9 показана зависимость содержания твердого в фугате от подачи фугата после первой стадии на вторую стадию центрифугирования и параметры вращения основных механизмов центрифуги.

Из полученных данных видно, что во всех случаях пеногаситель позволяет снизить содержание твердого в фугате на 0,8-1,5 г/л.

Использование пеногасителя определено пенообразованием, особенно на 2 стадии центрифугирования фугата, которое не позволяло получить ламинарный поток вытекающей жидкости при выходе фугата из выгрузочного отверстия. Введение в фугат пеногасителя, перед второй стадией центрифугирования, позволило полностью удалить процесс пенообразования на второй стадии. На первой стадии центрифугирования применение пеногасителя не требуется. Пеногаситель выбирают из ряда силикон органических пеногасителей, например, Пента® 474.

Силикон органические пеногасители SiC обладают высокой пеногасящей способностью, работают быстрее, действуют дольше. Отличаются экономичностью расхода, их поверхностное натяжение очень мало и они быстро растекаются по пенящейся среде. Химически инертны к большинству веществ - действуют независимо от компонентов, вызывающих вспенивание. Применяются в широком диапазоне температур от -40°С до +250°С. Отличаются малой токсичностью, нелетучестью, способностью работать в различных средах, пожаро-взрывобезопасностью.

Пеногаситель Пента® 474 применяется в различных отраслях промышленности, для устранения пенообразования для процессов с интенсивным перемешиванием.

В ходе определения оптимальных параметров работы центрифуги на второй стадии центрифугирования фугата первой стадии определено, что оптимальными параметрами являются следующие значения:

1. Число оборотов 2700 об/мин.

2. Высотой отверстия для слива жидкости из барабана центрифуги 10 мм.

3. Дифференциальная скорость 18-21 об/мин.

4. С использованием пеногасителя.

При данных параметрах центрифугирования, на второй стадии, во влажный кек извлекается 92-95% твердого вещества, с влажностью не более 30-45%. В фугате, с использованием пеногасителя, остается твердого вещества не более 0,8 г/л.

Таким образом, в ходе обезвоживания биопульпы на 99,5% путем двухстадийного центрифугирования получают кек с влажностью не более 30-40%, и фугат, второй стадии центрифугирования, содержащий твердого не более 0,8 г/л, направляемый на дальнейшую переработку, что обеспечивает дальнейшее проведение процесса извлечения золота.

Пример 1: в способе переработки сульфидных золотосодержащих флотоконцентратов, кислая биопульпа поступает из транспортной линии в накопительную емкость объемом 30 м3 в количестве 20 м3/час, посредством насоса, с использованием расходомера, подается для обезвоживания в осадительную (декантерную) центрифугу на первую стадию центрифугирования. На первой стадии центрифугирования обезвоживают до 90-95% биопульпы. Получают кек с содержанием твердого вещества от 90 до 94% с влажностью менее 40%. При следующих параметрах работы центрифуги: число оборотов барабана центрифуги 1400 об/мин, высотой уровня жидкости в барабане центрифуги (высоте лунки) 16 мм, дифференциальной скоростью шнека 11,5 об/мин и без использования пеногасителя.

Кек первой стадии центрифугирования выгружается на конвейер и поступает для приготовления пульпы сорбционного выщелачивания. Фугат первой стадии центрифугирования поступает в накопительную емкость, объемом 30 м3, в эту же емкость подают пеногаситель, выбираемый из ряда силикон органических пеногасителей, SiC, например, Пента® 474, в количестве не менее 1 г/м3 фугата и затем насосом с использованием расходомера, в количестве 20 м3/час, подают на вторую стадию центрифугирования.

Процесс 2-ой стадии центрифугирования проводят при следующих условиях:

число оборотов барабана центрифуги 2700 об/мин, высотой уровня жидкости в барабане центрифуги не менее 10 мм, дифференциальной скорости шнека 18-21 об/мин и использованием пеногасителя, для снижения образования пены. Полученный после второй стадии фугат содержит твердого не более 0,8 г/л. Полученный после первой и второй стадий центрифугирования кеки объединяют и направляют на дальнейшую переработку на извлечение золота.

Пример 2: способ переработки сульфидных золотосодержащих флотоконцентратов осуществляют аналогично примеру 1, где на первой стадии центрифугирования обезвоживают до 90-95% биопульпы, с получением фугата первой стадии, с содержанием твердого не более 10-14 г/л и кека с влажностью менее 40%. В полученный после первой стадии фугат добавляют не менее 1 г/м3 пеногасителя фугата, выбранного из ряда силикон органических пеногасителей, например, Пента® 474, и направляют на вторую стадию центрифугирования при поддержании высоты уровня жидкости в барабане центрифуги не менее 10 мм с получением фугата с содержанием твердого не более 0,8 г/л. Полученный после первой и второй стадий центрифугирования кеки объединяют и направляют на дальнейшую переработку на извлечение золота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 2015 |

|

RU2619428C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛЕНИЯ УПОРНЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ (ВАРИАНТЫ) | 2015 |

|

RU2612860C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| Способы подготовки продукта бактериального окисления к гидрометаллургической переработке | 2023 |

|

RU2802606C1 |

| Способ подготовки продукта бактериального окисления к гидрометаллургической переработке (варианты) | 2023 |

|

RU2802041C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ (ВАРИАНТЫ) | 2024 |

|

RU2832286C1 |

| Способ биовыщелачивания упорных золотосодержащих сульфидных флотоконцентратов | 2016 |

|

RU2637204C1 |

| Способ переработки сульфидных золотосодержащих флотоконцентратов | 2016 |

|

RU2637203C1 |

Изобретение относится к способу переработки сульфидных золотосодержащих флотоконцентратов Способ включает биоокисление концентрата с получением биопульпы, ее обезвоживание с получением кека и его переработку с извлечением золота. Обезвоживание биопульпы проводят двухстадийным центрифугированием. На первой стадии обезвоживают до 90-95% биопульпы с получением фугата первой стадии, содержащего твердого не более 10-14 г/л, и кека с влажностью менее 40%. В полученный после первой стадии фугат добавляют не менее 1 г/м3 пеногасителя фугата, выбранного из ряда силикон органических пеногасителей, например, Пента® 474, и направляют на вторую стадию центрифугирования при поддержании высоты уровня жидкости в барабане центрифуги не менее 10 мм с получением фугата с содержанием твердого не более 0,8 г/л. Полученные после первой и второй стадий центрифугирования кеки объединяют и направляют на дальнейшую переработку на извлечение золота. Техническим результатом является интенсификация процесса и получение более сухого кека с влажностью не более 40%. 10 ил., 2 пр.

Способ переработки сульфидных золотосодержащих флотоконцентратов, включающий биоокисление концентрата с получением биопульпы, ее обезвоживание с получением кека и его переработку с извлечением золота, отличающийся тем, что обезвоживание биопульпы проводят двухстадийным центрифугированием, при этом на первой стадии центрифугирования обезвоживают до 90-95% биопульпы с получением фугата первой стадии, содержащего твердого не более 10-14 г/л и кека с влажностью менее 40%, в полученный после первой стадии фугат добавляют не менее 1 г/м3 пеногасителя фугата, выбранного из ряда силиконорганических пеногасителей, и направляют на вторую стадию центрифугирования при поддержании высоты уровня жидкости в барабане центрифуги не менее 10 мм с получением фугата с содержанием твердого не более 0,8 г/л, полученные после первой и второй стадий центрифугирования кеки объединяют и направляют на дальнейшую переработку на извлечение золота.

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2210608C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| US 6461577 A, 08.10.2002 | |||

| US 5948375 A, 07.09.1999 | |||

| JP 58009942 A, 20.01.1983 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2012-08-10—Публикация

2010-12-27—Подача