Изобретение относится к способу переработки сульфидных золотосодержащих флотоконцентратов, включающему биоокисление концентрата, обезвоживание биопульпы с получением кека и его переработку с извлечением золота.

Известен способ переработки продуктов биоокисления сульфидных флотоконцентратов, включающий обезвоживание биопульпы на сгущении, нейтрализацию сгущенной биопульпы известью и дальнейшую переработку продуктов с получением благородных и/или неблагородных металлов [патент RU №2188243, МПК С22В 11/00, 3/18; опубл. 10.10.2001 г.].

Недостатками данного способа являются: большие объемы оборудования, низкая степень сгущения пульпы - влажность кека не менее 65%. Недостаточное обезвоживание осадка приводит к увеличению расхода реагентов для последующей стадии нейтрализации перерабатываемой массы золотосодержащих промпродуктов, что ведет к увеличению баковой аппаратуры и перерасходу основных реагентов при выщелачивании золота.

Известен способ переработки сульфидных золотосодержащих флотоконцентратов, включающий биоокисление концентрата, обезвоживание биопульпы с получением кека и его переработку с извлечением золота, где обезвоживание биопульпы проводят фильтрацией [патент RU №2275437, МПК С22В 11/08, опубл. 27.04.2006 г.].

Данный способ имеет следующие недостатки: обезвоживание осадка осуществляют фильтрацией, при фильтрации кек имеет большую влажность - 45-50%, низкую производительность, вследствие периодичности работы пресс-фильтров, частый выход из строя фильтров из-за разрыва фильтротканей, который ведет к регулярным остановкам оборудования и возникновению значительных потерь твердого золотосодержащего материала.

Наиболее близким к предложенному способу центрифугирования биокека является способ переработки сульфидных золотосодержащих флотоконцентратов с обезвоживанием в центрифугах. Обезвоживание проводят двухстадийным центрифугированием на осадительных центрифугах, на первой стадии центрифугирования получают фугат с содержанием твердого не более 10-14 г/л и кек с влажностью менее 40%. В полученный после первой стадии фугат добавляют не менее 1 г пеногасителя на кубометр фугата, выбранного из ряда силиконорганических пеногасителей, например Пента® 474, и направляют на вторую стадию центрифугирования с получением фугата с содержанием твердого не более 0,8 г/л. Полученный после первой и второй стадий центрифугирования кек объединяют и направляют на дальнейшую переработку на извлечение золота [Патент RU №2458161, МПК С22В 11/00, С22В 3/18, B01D 21/26, опубл. 10.08.2012 г.].

Недостатком данного способа является то, что центрифуги действующего производства не работают на требуемых согласно патенту оборотах. Процесс центрифугирования должен проходить на оборотах барабана: 1 стадия центрифугирования - 1400 об/мин, 2 стадия центрифугирования - 2700 об/мин. При работе в предлагаемых режимах происходит быстрый износ деталей центрифуги и частые остановки на ремонт как плановый, так и аварийный.

Задачей изобретения является снижение до минимума не более 1 г/л содержания тонкой, золотосодержащей шламистой взвеси в фугате 2 стадии центрифугирования, при этом образуется кек с влажностью 35-40% без увеличения износа оборудования.

Поставленная задача решается тем, что в способе переработки сульфидных золотосодержащих флотоконцентратов, включающем биоокисление концентрата, обезвоживание биопульпы с получением кека и извлечение золота, согласно изобретению, обезвоживание биопульпы проводят двухстадийным центрифугированием, при этом в полученный после первой стадии фугат непосредственно перед вводом материала в рабочую полость шнека декантера добавляют флокулянт Nalco Optimer 823IQ в виде 0,2%-ного раствора с расходом 600-700 г/т твердого в фугате и направляют на вторую стадию центрифугирования с получением фугата с содержанием тонкой золотосодержащей шламистой взвеси 0,1-1,0 г/л.

Технический результат достигается тем, что флокулянт добавляют в фугат, в магистраль питания второй стадии центрифугирования, непосредственно перед вводом материала в рабочую полость шнека - декантера. При этом после добавки флокулянта происходит образование флокул из тонкой золотосодержащей шламистой взвеси, что в дальнейшем под действием центробежных сил позволяет снизить содержание в фугате тонкой золотосодержащей шламистой взвеси до содержания 0,1-1,0 г/л.

Технический результат достигается также тем, что добавляемый флокулянт позволяет объединить мелкую взвесть в флокулы, для центрифугирования которых достаточно меньшей скорости вращения барабана декантера, что приводит к снижению нагрузок на центрифуги.

Технический результат достигается также тем, что при подаче флокулянта Nalco Optimer 823IQ отмечается оптимизация параметров работы центрифуг вследствие того, что образующиеся флокулы легче центрифугируются и позволяют снизить обороты декантера без снижения качества получаемого фугата: снижение крутящего момента (на 3-6%), снижение оборотов барабана (с 1300 об/мин до 900-1000 об/мин), снижение нагрузки на двигатель барабана (в 1,5-2 раза), снижение температуры нагрева подшипников и их вибрации.

Технический результат заключается также в том, что применение флокулянта Nalco Optimer 823IQ на второй стадии центрифугирования кека биовыщелачивания позволяет снизить содержание тонкой золотосодержащей шламистой взвеси в фугате до значений 0,1-1,0 г/л, при этом получают кек с влажностью 35-40%. Что приводит к оптимизации параметров работы центрифуг и способствует снижению износа оборудования.

Способ осуществляется следующим образом.

Способ включает обезвоживание биопульпы с получением фугата с минимальным содержанием твердого 0,1-1,0 г/л и кека с влажностью 35-40%.

Обезвоживание биопульпы проводят двухстадийным центрифугированием. На первой стадии центрифугирования получают фугат с содержанием твердого 15,0-25,0 г/л.

В полученный фугат первой стадии, перед подачей на вторую стадию центрифугирования добавляют флокулянт Nalco Optimer 823IQ в виде 0,2%-ного раствора, с расходом 600-700 г/т твердого в фугате.

Флокулянт Nalco Optimer 823IQ представляет собой белые гранулы, при растворении которых в воде образуется бесцветная вязкая жидкость.

Подача флокулянта в фугат способствует образованию флокул, что при последующем центрифугировании позволяет снизить содержание в фугате тонкой золотосодержащей шламистой взвеси до значения 0,1-1,0 г/л.

При ведении процесса центрифугирования на второй стадии без подачи флокулянта содержание твердого в фугате после второй стадии центрифугирования составляло 11-16 г/л. Такой продукт не может быть выведен из технологического процесса и требует дополнительной переработки с доизвлечением золота.

При использовании флокулянта на второй стадии центрифугирования отмечается оптимизация параметров работы центрифуг: снижение крутящего момента (на 3-6%), снижение оборотов барабана (с 1300 об/мин до 900-1000 об/мин), снижение нагрузки на двигатель барабана (в 1,5-2 раза), за счет того, что образовавшиеся флокулы центрифугируются при меньшей скорости вращения барабана декантера в отличие от центрифугирования тонкой золотосодержащей шламистой взвеси без добавки флокулянта, что приводит к снижению износа оборудования.

Пример 1

Обезвоживание биопульпы проводили двухстадийным центрифугированием.

На первую стадию центрифугирования подавали 350 м3/ч биопульпы с содержанием твердого ~150 г/л. На выходе получали фугат с содержанием твердого 15 г/л и кек влажностью 35-40%.

В полученный фугат перед подачей на вторую стадию центрифугирования добавляли флокулянт Nalco Optimer 823IQ в виде 0,2%-ного раствора с расходом 600-700 г/т твердого в фугате.

При подаче флокулянта в фугат непосредственно перед вводом материала в рабочую полость шнека декантера второй стадии центрифугирования образуются флокулы, их образование способствует снижению содержания в фугате тонкой золотосодержащей шламистой взвеси до значения 0,1-1,0 г/л. Образующиеся флокулы центрифугируются при меньшей скорости вращения барабана декантера в отличие от центрифугирования тонкой золотосодержащей шламистой взвеси без добавки флокулянта.

При этом оптимизируются параметры работы центрифуг: снижается крутящий момента (на 3-6%), снижаются обороты барабана (с 1300 об/мин до 900-1000 об/мин), снижаются нагрузки на двигатель барабана (в 1,5-2 раза). Все это приводит к снижению нагрузок на центрифуги и уменьшает их износ.

Добавление флокулянта позволяет оптимизировать работу центрифуг и получать кек второй стадии центрифугирования влажностью 35-40%.

При использовании процессов сгущения и фильтрации для данного продукта не удается достичь влажности кека 35-40%, поэтому получение кека заданной влажности является одним из преимуществ заявляемого способа.

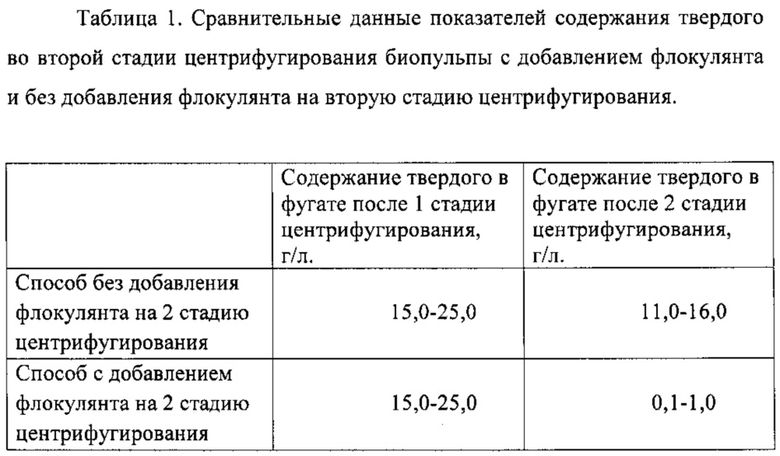

В таблице 1 приведены сравнительные данные по содержанию твердого в фугате первой и второй стадий центрифугирования биопульпы с добавлением флокулянта и без добавления флокулянта на второй стадии центрифугирования.

Из таблицы 1 видно, что содержание твердого в фугате после первой стадии центрифугирования в обоих вариантах одинаково и составляет 15,0-25,0 г/л, использование флокулянта на второй стадии центрифугирования позволяет получить содержание тонкой золотосодержащей шламистой взвеси в фугате после второй стадии центрифугирования 0,1-1,0 г/л вместо 11,0-16,0 г/л.

Фугат второй стадии центрифугирования, получаемый без добавления флокулянта, содержал до 11-16 г/л тонкой золотосодержащей шламистой взвеси и требовал дополнительной переработки в отдельном технологическом цикле с доизвлечением золота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способы подготовки продукта бактериального окисления к гидрометаллургической переработке | 2023 |

|

RU2802606C1 |

| Способ подготовки продукта бактериального окисления к гидрометаллургической переработке (варианты) | 2023 |

|

RU2802041C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 2010 |

|

RU2458161C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛЕНИЯ УПОРНЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ (ВАРИАНТЫ) | 2015 |

|

RU2612860C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ (ВАРИАНТЫ) | 2024 |

|

RU2832286C1 |

| Способ переработки сульфидных золотосодержащих флотоконцентратов | 2016 |

|

RU2637203C1 |

| Способ биовыщелачивания упорных золотосодержащих сульфидных флотоконцентратов | 2016 |

|

RU2637204C1 |

Изобретение относится к способу переработки сульфидных золотосодержащих флотоконцентратов. Способ включает биоокисление концентрата, обезвоживание биопульпы с получением кека и его переработку с извлечением золота. Обезвоживание биопульпы проводят двухстадийным центрифугированием. При этом в полученный после первой стадии фугат непосредственно перед вводом материала в рабочую полость шнека декантера добавляют флокулянт Nalco Optimer 823IQ в виде 0,2%-ного раствора с расходом 600-700 г/т твердого в фугате и направляют на вторую стадию центрифугирования с получением фугата с содержанием тонкой золотосодержащей шламистой взвеси 0,1-1,0 г/л. Техническим результатом является снижение содержания тонкой, золотосодержащей шламистой взвеси в фугате второй стадии центрифугирования. 1 табл., 1 пр.

Способ переработки сульфидных золотосодержащих флотоконцентратов, включающий биоокисление концентрата, обезвоживание биопульпы с получением кека и извлечение золота, отличающийся тем, что обезвоживание биопульпы проводят двухстадийным центрифугированием, при этом в полученный после первой стадии фугат непосредственно перед вводом материала в рабочую полость шнека декантера добавляют флокулянт Nalco Optimer 823IQ в виде 0,2%-ного раствора с расходом 600-700 г/т твердого в фугате и направляют на вторую стадию центрифугирования с получением фугата с содержанием тонкой золотосодержащей шламистой взвеси 0,1-1,0 г/л.

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 2010 |

|

RU2458161C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2210608C2 |

| US 6461577 А, 08.10.2002 | |||

| US 5948375 А, 07.09.1999 | |||

| JP 58009942 А, 20.01.1983 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2017-05-15—Публикация

2015-12-31—Подача