Изобретение относится к пьезотехнике и может использоваться в производстве фильтровых и генераторных резонаторов из кварца и сильных пьезоэлектриков.

В известном техническом решении [1] выбраны материалы и условия формирования электродов кварцевых пьезоэлементов (ПЭ) для резонаторов на 10,7 МГц. На круглые пластины напыляют с двух сторон подслой с высокой адгезионной способностью, например пленки хрома (Cr), никеля (Ni), титана (Ti) и т.п. толщиной 1-10 нм. Далее напыляют проводящий слой золота (Au) или серебра (Ag), закрывая третьим слоем Cr толщиной 0,05-0,1 нм. Показано, что пленки Cr различной толщины имеют разные свойства и могут выполнять различные функциональные нагрузки. При толщине больше 1 нм хром обеспечивает адгезию Ag и Au на поверхности кварца, а при толщине менее 0,1 нм замедляет тепловое рассеяние атомов этих материалов с поверхности электродов, практически не влияя на электропроводность.

Известны способы изготовления кварцевых пьезоэлементов в форме обратной мезоструктуры для производства резонаторов на частоту 100 МГц и более [2, 3]. Способы включают механическую шлифовку и полировку пластин, напыление на них защитных масок из меди (Cu) или Au с адгезионным подслоем Cr, формирование обратной мезоструктуры химическим травлением через защитные маски, удаление защитных масок и нанесение электродов из алюминия (Al), или Ag, или Au с адгезионным подслоем Cr.

Указанные способы успешно применяются в серийном производстве резонаторов, однако имеют длительный операционный цикл удаления защитных масок, требующий использования растворов с высокой концентрацией азотной, соляной кислот или царской водки. Такие же трудности возникают с удалением электродов при необходимости.

К ближайшим аналогам можно отнести техпроцессы на серийное изготовление лангаситовых (ЛГС) [4] и кварцевых резонаторов [5] в диапазоне частот 40-150 МГц. Техпроцессы подобны и отличаются только операциями химического травления пьезоэлектриков: в [4] для формообразования кристаллических элементов используется водный раствор HF и HCl при 85°С; в [5] эту операцию осуществляют в водном растворе NaOH при 195°С. Операционный цикл изготовления ПЭ включает механическую шлифовку и полировку пластин, нанесение на их поверхности защитного покрытия (защитной маски) термовакуумным напылением пленок меди с адгезионным подслоем нихрома толщиной 10-12 нм или пленок меди с адгезионным подслоем ванадия толщиной 12-14 нм, формообразование кристаллических элементов жидкостным химическим травлением, удаление защитного покрытия в растворе HCl при температуре 60±5°С и напыление электродов из серебра с адгезионным подслоем нихрома или ванадия указанной толщины. В производственных условиях по необходимости для удаления электродов использовали концентрированную соляную кислоту и раствор хромовой смеси. Кристаллические элементы в приспособлении поочередно погружали в указанные растворы и нагревали их до температуры парения растворов. Следует отметить, что оба раствора при нагревании выделяют в атмосферу ядовитые хлорсодержащие и сернистые соединения.

В данных процессах толщина пленок ванадия выбрана соответствующей толщине пленок хрома при напылении по «свидетелю» и не оптимизирована относительно растворов, используемых при удалении защитного (V+Cu) или электродного (V+Ag) покрытия. Кроме того, при изготовлении лангаситовых ПЭ удаление защитных масок или электродов сопровождается неконтролируемыми уходами частоты, т.к. кристалл лангасита травится в растворах с высокой концентрацией HCl. Поэтому не удается существенно повысить производительность на этих операциях.

Задачей изобретения является повышение производительности изготовления ПЭ для высокочастотных резонаторов путем оптимизации толщины адгезионного подслоя на операциях напыления защитного и электродного покрытий, а также оптимизации состава растворов и режима удаления этих покрытий.

Кроме того, обеспечивается повышение экологической безопасности персонала при использовании химически агрессивных растворов.

Поставленная задача решается тем, что в способе изготовления пьезоэлементов для высокочастотных резонаторов, включающем механическую шлифовку и полировку пластин из пьезоэлектриков, напыление на пластины металлических пленок защитного покрытия с адгезионным подслоем ванадия, формообразование кристаллических элементов жидкостным химическим травлением (ЖХТ), удаление защитного покрытия в растворах кислот и напыление электродов с адгезионным подслоем ванадия на кристаллические элементы, при напылении защитного покрытия пленки ванадия наносят с толщиной 5-10 нм, а при напылении электродов пленки ванадия наносят с толщиной 15-20 нм, причем удаление защитного покрытия и электродов (по необходимости) осуществляют в 0,4-0,5% водном растворе HCl с добавлением 10-20 мл 40% Н2О2 на 100 мл раствора. Концентрация Н2О2 в данном растворе составляет 4-7%.

На фиг.1 изображен график, связывающий изменение частоты «свидетеля» с толщиной пленок серебра, измеренной на оптическом интерферометре МИИ - 4.

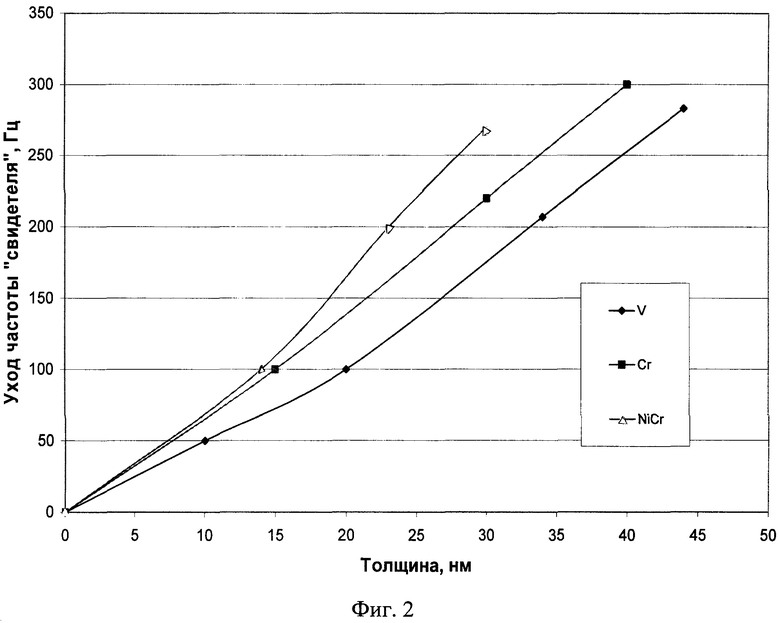

На фиг.2 показаны градуировочные графики изменения частоты «свидетеля» при различной толщине пленок NiCr, Cr и V, измеренной с помощью атомно-силового микроскопа (АСМ).

На фиг.3 - рельеф поверхности пленки V, полученный на АСМ и соответствующий уходу частоты «свидетеля» 205 Гц (31 нм).

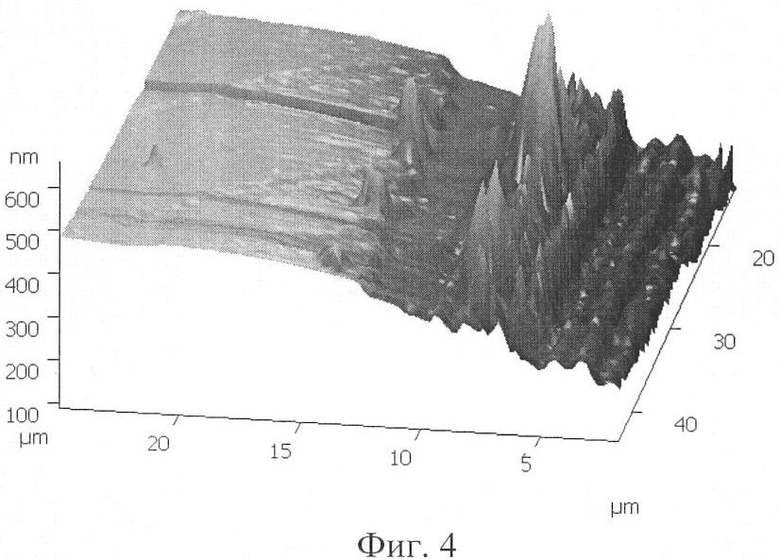

На фиг.4 - АСМ-изображение ступеньки на пленке V, соответствующей уходу частоты «свидетеля» 283 Гц (44 нм).

На фиг.5 приведен график зависимости поверхностного сопротивления R структуры V+Ag от толщины адгезионного подслоя. Толщина пленки Ag постоянна и соответствует уходу частоты свидетеля 500 Гц.

На фиг.6 - графики изменения поверхностного сопротивления пленочных структур NiCr+Ag и V+Ag от толщины.

Способ изготовления пьезоэлементов для высокочастотных резонаторов реализуется следующим образом. Пластины пьезоэлектрика (кварц, лангасит) после распиловки шлифуют поэтапно на корундах ЭБ8, М28, M14, М7, М5, а затем полируют суспензией мелкозернистого порошка «Фторопол» до толщины 70-80 мкм. Полированные пластины промывают и укладывают в кассеты с металлическими масками определенной конфигурации, а кассеты загружают в камеру установки для напыления защитного покрытия. Используют стандартную установку термовакуумного напыления УВН-71П3М, оборудованную криогенным насосом НВК - 3,2 А-Р.

Защитное покрытие формируют с двух сторон пластин последовательным нанесением адгезионного подслоя ванадия и основного слоя меди с толщиной 0,8-1,0 мкм. Толщину пленки задают по «свидетелю», т.е. по датчику кварцевых весов, которыми оборудована установка УВН-71П3М. Далее пластины перекладывают в кассеты для химического травления, кассеты помещают в сосуды с травящими растворами и методом ЖХТ получают кристаллические элементы в форме обратной мезоструктуры на заданную частоту. При этом кварцевые пластины травят в водных растворах NaOH при температуре 195-205°С, а лангаситовые пластины - в водном растворе HF и HCl при температуре 75-85°С. Удаляют защитное покрытие с кристаллических элементов в слабом растворе HCl с добавлением перекиси водорода и после промывки укладывают их в кассеты с масками для напыления электродов. Процесс нанесения электродов аналогичен процессу нанесения защитного покрытия, только в этом случае основным слоем является серебро с толщиной пленки 100-150 нм. Готовые ПЭ контролируют по частоте в технологических держателях. При необходимости (большие отклонения по частоте) удаляют электроды в слабом растворе HCl с добавлением H2O2 и далее производят повторное напыление электродов.

Опытная проверка заявленного способа потребовала исследований параметров защитного и электродного покрытия, а также режимов их напыления и удаления в технологическом процессе. Сначала проведена градуировка толщины пленки Ag, NiCr, Cr и V при напылении их по «свидетелю» (датчику кварцевых весов) на частоте 3,2 МГц, фиг.1 и 2. Например, уход частоты «свидетеля» на 2000 Гц для фиг.1 соответствует толщине пленки Ag 120 нм. Интерферометр МИИ - 4 не позволяет измерять пленки с толщиной менее 50 нм, поэтому толщину адгезионных пленок NiCr, Cr и V измеряли с помощью АСМ. Навески указанных материалов напыляли на полированное стекло; формировали ступеньку скройбированием пленки металлическим острием до поверхности стекла, а рельеф ступеньки анализировали согласно фиг.3 и 4. Градуировочные графики на фиг.2 не линейны для толщины пленок 0-15 нм, что связано с образованием окислов напыляемых металлов на первой стадии процесса.

Исследование поверхностного сопротивления R структуры V+Ag, фиг.5, также показывает влияние окислительных и диффузионных процессов, а возможно и процесса образования твердых растворов. Из графика видно, что до толщины адгезионного подслоя 5 нм значение R меняется незначительно, в области 5-10 нм быстро повышается до величины, постоянной в пределах ошибки измерения. Можно предположить, что тонкая окисная пленка V (например, V2O5) не взаимодействует с Ag и потому не влияет на сопротивление. При толщине адгезионного подслоя 5-10 нм на поверхности формируется пленка металлического ванадия и далее образуется интерметаллическое соединение V↔Ag, что уменьшает эффективную толщину проводящей пленки Ag и увеличивает поверхностное сопротивление аналогично графикам на фиг.6. В таких пределах толщины (5-10 нм) адгезионная пленка ванадия проявляет избирательные свойства относительно Cu и Ag. Защитный слой меди (0,8-1,0 мкм), напыленный на V, в одном технологическом цикле выдерживает 2 и более часа травления кварца в пересыщенном растворе NaOH при 195-205°С или лангасита в растворе HCl:HF:H2O=1:10:30 при 70-85°С. Пленочная структура V+Cu не отслаивается, позволяя сформировать кристаллический элемент в форме обратной мезоструктуры на частоту 40-150 МГц, как в прототипе, и даже до частоты 1 ГГц. Пленка ванадия с толщиной менее 5 нм не обеспечивает надежность защитного покрытия V+Cu, медь отслаивается в технологических травителях. Известно, что при малой толщине пленки термически испаряемых металлов в вакууме формируются в виде островковой структуры на поверхности подложки. Неустойчивы к травителям и пленки V с толщиной более 10 нм. Как предположено ранее, здесь уже получается чистый металлический ванадий, который неустойчив к щелочной и кислотной среде.

С другой стороны удалось ускорить процесс удаления защитного покрытия V+Cu. Так, вместо насыщенных кислот и хромовой смеси использовали 0,4-0,5% раствор HCl с добавлением перекиси водорода. В таблице 1 показана динамика выбора оптимального состава раствора. Растворы перекиси водорода различной концентрации неактивны по отношению к структуре V+Cu при комнатной температуре и при нагревании до температуры кипения. Однако проявляют каталитические свойства в реакциях растворения металлов в кислотах.

Опыты проводили на круглых кварцевых пластинах АТ-среза и на таких же пластинах ЛГС. Толщина пластин 80 мкм, диаметр 5 мм. Как правило, в начале готовили слабый (0,1-0,5%) раствор HCl, а затем в него добавляли H2O2 из мерной пипетки.

Из анализа данных таблицы 1 можно сделать заключение: оптимальным является процесс удаления защитного покрытия в водных растворах, содержащих 0,4-0,5% об. HCl и 4-7% об. H2O2. При нагревании этих растворов пленки V+Cu удаляются практически мгновенно. Но на производственном участке, как правило, для погружения кассеты с пластинами в раствор, размешивания, встряхивания при удалении требуется 15-20 с. Это оправдывает выбранные условия даже при температуре 25°С.

Процесс напыления электродов и их удаления своеобразен относительно подслоя ванадия. До толщины V 15 нм электроды в выбранных растворах удаляются в течение нескольких минут, таблица 2.

Следует отметить, что адгезионный подслой V с толщиной до 20 нм не влияет на поверхностное сопротивление электродов V+Ag, смотри фиг.6. Значения R на графиках NiCr+Ag (прототип) и V+Ag находятся в пределах ошибки измерений.

Таким образом, граничные значения для толщины адгезионного подслоя V выбраны в пределах от 15 до 20 нм. Пределы 15-20 нм соответствуют уходу частоты «свидетеля» 75-100 Гц и достаточны для гарантированного повторения в серийном производстве.

Использование заявленного технического решения в производстве пьезоэлементов для высокочастотных резонаторов обеспечивает надежность защитного покрытия на операции формообразования кристаллических элементов, сокращает длительность операции удаления защитного и электродного покрытия в 4-5 раз, снижает расход металлов, химических реактивов и потребление электроэнергии, повышает экологическую безопасность персонала. Известно, что в производственном цикле изготовления резонаторов от разделки пьезоэлектриков до герметизации изделия и контрольных испытаний до 20% ПЭ попадает на операцию снятия электродов и повторное их напыление. В результате повышается производительность при изготовлении ПЭ.

Опытная партия пьезоэлементов в количестве 300 штук изготовлена по заявленной технологии. Резонаторы на 130 МГц прошли контрольную проверку с выходом годных более 95%.

Источники информации

1. Патент США №2009/0268776 А1, 29.10.2009 г. Piezoelectronic Resonator and Temperature Sensor, Mitsuaki Koyama.

2. Hirokazu Iwata, Multistage Chemikal Etching for High-Precision Adjustment of Resonance Frequencies in Ultratigh - Frequency - Fundamental Quartz Rezonators, IEEE International Frequency Control Simposium and Exposition, 2004, p.121-124.

3. Мостяев В.А., Дюжиков В.И. Технология пьезо- и акустоэлектронных устройств. - М.: Ягуар, 1993, с.101-108, 124-128.

4. Технологический процесс на изготовление лангаситовых резонаторов УИЯД.01201.00082, НИИ Приборостроения, 28.10.2009 г., г.Омск.

5. Технологический процесс на изготовление кварцевых резонаторов УИЯД.01201.00085, НИИ Приборостроения, 28.10.2009 г., г.Омск.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКИХ КОНТАКТОВ К ПЛАНАРНОЙ СТОРОНЕ СТРУКТУРЫ С ЛОКАЛЬНЫМИ ОБЛАСТЯМИ НИЗКОЛЕГИРОВАННЫХ ПОЛУПРОВОДНИКОВ ГРУППЫ АВ | 1993 |

|

RU2084988C1 |

| ВЫСОКОЧАСТОТНЫЙ ФИЛЬТРОВЫЙ КВАРЦЕВЫЙ РЕЗОНАТОР АТ-СРЕЗА | 2008 |

|

RU2377718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ Z-СРЕЗА | 2012 |

|

RU2475950C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 1994 |

|

RU2107987C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 1992 |

|

RU2047267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ СО ВСТРОЕННЫМ ДИОДОМ | 2012 |

|

RU2515420C2 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ РЕЗОНАТОРОВ БТ-СРЕЗА | 1999 |

|

RU2169986C2 |

Изобретение относится к пьезотехнике и может использоваться в производстве фильтровых и генераторных резонаторов из кварца и сильных пьезоэлектриков. Техническим результатом изобретения является повышение надежности защитного покрытия высокочастотных резонаторов путем оптимизации толщины адгезионного подслоя на операциях напыления защитного и электродного покрытия, а также повышение производительности изготовления резонаторов за счет оптимизации состава раствора для удаления покрытий. Способ изготовления пьезоэлементов (ПЭ) для высокочастотных резонаторов включает механическую шлифовку и полировку пластин из пьезоэлектриков, напыление на пластины металлических пленок защитного покрытия с адгезионным подслоем ванадия, формообразование кристаллических элементов химическим травлением, удаление защитного покрытия в растворах кислот и напыление электродов с адгезионным подслоем ванадия на кристаллические элементы, причем при напылении защитного покрытия толщина пленки ванадия составляет 5-10 нм, а при напылении электродов пленки ванадия наносят с толщиной 15-20 нм, при этом удаление защитного покрытия и электродов при необходимости осуществляют в водном растворе, содержащем 0,4-0.5% об. HCl и 4-7% об. H2O2. 1 з.п. ф-лы, 6 ил., 2 табл.

1. Способ изготовления пьезоэлементов для высокочастотных резонаторов, включающий механическую шлифовку и полировку пластин из пьезоэлектриков, напыление на пластины металлических пленок защитного покрытия с адгезионным подслоем ванадия, формообразование кристаллических элементов химическим травлением, удаление защитного покрытия в растворах кислот и напыление электродов с адгезионным подслоем ванадия на кристаллические элементы, отличающийся тем, что при напылении защитного покрытия пленки ванадия наносят толщиной 5-10 нм, а при напылении электродов пленки ванадия наносят толщиной 15-20 нм, причем удаление защитного покрытия осуществляют в водном растворе, содержащем, об.%: 0,4-0,5 HCl и 4-7·H2O2.

2. Способ изготовления пьезоэлементов для высокочастотных резонаторов по п.1, отличающийся тем, что в случае необходимости повторного напыления электродов, удаление электродов осуществляют в водном растворе, содержащем, об.%: 0,4-0,5 HCl и 4-7·Н2О2.

| ПОЛОСОВОЙ ФИЛЬТР НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ (ПАВ) | 1991 |

|

RU2121213C1 |

| ЭЛЕКТРИЧЕСКИЙ РАЗЪЕМ (ВАРИАНТЫ), БЕСШНУРОВОЙ ЭЛЕКТРИЧЕСКИЙ ЧАЙНИК (ВАРИАНТЫ), СПОСОБ ЕГО СБОРКИ | 2002 |

|

RU2287213C2 |

| СПОСОБ НАСТРОЙКИ НА ЦЕНТРАЛЬНУЮ ЧАСТОТУ СВЕРХУЗКОПОЛОСНОГО ЭЛЕМЕНТА НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 2000 |

|

RU2190922C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 1994 |

|

RU2107987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛН НА ОСНОВЕ ПЬЕЗОЭЛЕКТРИЧЕСКОЙ ПЛЕНКИ | 1991 |

|

RU2031489C1 |

| JP 2000353932 A, 19.12.2000 | |||

| JP 2010010812 A, 14.01.2010 | |||

| Генератор импульсных напряжений | 1981 |

|

SU1010716A1 |

Авторы

Даты

2012-08-10—Публикация

2010-09-14—Подача